خط تولید چسب صنعتی

چسبهای صنعتی امروزه تقریباً در تمام بخشهای تولیدی، از صنعت خودرو گرفته تا بستهبندی مواد غذایی و ساخت تجهیزات پزشکی، نقشی حیاتی ایفا میکنند. این محصولات، که معمولا از دید مصرفکننده نهایی پنهان هستند، قطعات مختلف را با دقتی بالا به هم متصل میکنند که بدون آنها، تولید بسیاری از کالاهای مدرن غیرممکن یا بسیار پرهزینه بود. درک چگونگی تولید این ماده مهندسیشده، در واقع درک یکی از فرآیندهای مهم در صنعت امروزی است.

ما در مجموعه امید عمران سهند، که سالهاست در زمینه طراحی و ساخت ماشینآلات صنعتی فعالیت میکنیم، در این مقاله قصد داریم به صورت جامع و تخصصی به موضوع خط تولید چسب صنعتی بپردازیم. این مقاله یک راهنمای کامل است که بر اساس تجربیات فنی و عملی ما تدوین شده تا تمامی جنبههای این حوزه را شفافسازی کند.

در این راهنما، ما به تمام سوالات کلیدی شما پاسخ خواهیم داد. از بررسی دقیق تجهیزات خط تولید چسب صنعتی و تشریح گام به گام فرآیند، تا الزامات راهاندازی، تحلیل هزینهها و مجوزهای مورد نیاز. هدف ما ارائه یک نقشه راه شفاف برای سرمایهگذاران و مدیران فنی است.

خط تولید چسب صنعتی چیست؟

خط تولید چسب صنعتی به مجموعهای یکپارچه از ماشینآلات، تجهیزات و فرآیندهای مهندسی گفته میشود که برای تبدیل مواد اولیه شیمیایی (مانند رزینها، حلالها، افزودنیها) به یک محصول نهایی با خواص چسبندگی مشخص، طراحی و اجرا میشود..

این تعریف صرفاً به یک دستگاه واحد اشاره ندارد، بلکه یک سیستم کامل را شامل میشود. این سیستم معمولاً از مراحل ابتدایی، مانند مخازن ذخیرهسازی و سیستمهای توزین (Dosing) مواد اولیه، آغاز میشود، سپس به بخشهای اصلی فرآوری، مانند میکسرها یا راکتورهای واکنش شیمیایی، میرسد و در انتها به تجهیزات فیلتراسیون، کنترل کیفیت و دستگاههای بستهبندی محصول نهایی ختم میشود.

طراحی و چیدمان این خطوط، بسته به نوع چسب هدف، کاملاً متغیر است. برای مثال، تجهیزات و الزامات ایمنی مورد نیاز برای تولید چسبهای پایه حلال، که اغلب اشتعالزا هستند، با تجهیزات لازم برای چسبهای پایه آب یا چسبهای گرم (Hot Melt) تفاوتهای اساسی دارد.

فرآیند تولید چسب صنعتی

درک فرآیند تولید چسب صنعتی برای هر متخصص یا سرمایهگذاری ضروری است. این فرآیند، یک دنباله مهندسیشده از مراحل مشخص است که هدف آن تبدیل مجموعهای از مواد شیمیایی مجزا به یک محصول همگن با ویژگیهای فیزیکی و شیمیایی دقیق، مانند ویسکوزیته (گرانروی)، زمان خشک شدن و قدرت چسبندگی، است.

اگرچه خط تولید چسب های صنعتی مختلف، مانند خطوط پایه آب یا پایه حلال، ممکن است در جزئیات تفاوتهایی داشته باشند، اما چهارچوب کلی فرآیند در بیشتر موارد شامل پنج مرحله اساسی است. در ادامه، این مراحل را به صورت گام به گام بررسی میکنیم.

مواد اولیه تولید چسب صنعتی

اولین و اساسیترین بخش در هر خط تولید چسب صنعتی، تامین و مدیریت مواد اولیه است. کیفیت محصول نهایی به طور مستقیم به کیفیت و دقت نسبتهای این مواد وابسته است. این مواد به طور کلی به سه دسته اصلی تقسیم میشوند:

- پلیمرها یا رزینها (Binders): اینها عامل اصلی ایجاد چسبندگی هستند. انتخاب نوع پلیمر (مانند اکریلیک، پلی اورتان، اپوکسی، PVA یا لاستیکهای مصنوعی) مستقیماً نوع چسب و کاربرد نهایی آن را مشخص میکند.

- حلالها یا حاملها (Solvents/Carriers): وظیفه این مواد، حل کردن رزین و ایجاد یک فاز مایع برای اعمال آسان چسب است. در چسبهای پایه حلال، از حلالهای آلی (مانند تولوئن یا استون) و در چسبهای پایه آب، از آب به عنوان حامل استفاده میشود.

- افزودنیها (Additives): این گروه از مواد برای اصلاح یا بهبود خواص چسب استفاده میشوند. مواردی مانند پایدارکنندهها (Stabilizers)، نرمکنندهها (Plasticizers) برای افزایش انعطافپذیری، غلظتدهندهها (Thickeners) برای تنظیم ویسکوزیته، و پرکنندهها (Fillers) برای کاهش قیمت تمام شده یا افزایش مقاومت مکانیکی، همگی در این دسته قرار میگیرند.

مرحله توزین و آمادهسازی مواد چسب صنعتی

پس از ورود مواد اولیه به کارخانه، مرحله حیاتی «توزین» (Dosing) یا همان اندازهگیری دقیق، آغاز میشود. در خط تولید چسب صنعتی پیشرفته، این فرآیند به ندرت به صورت دستی انجام میشود. خطاهای کوچک در این مرحله میتواند منجر به تفاوت فاحش در کیفیت بچهای مختلف تولیدی شود.

- سیستمهای توزین اتوماتیک: برای مواد مایع (رزینها و حلالها)، از فلومترهای (Flow Meters) دقیق یا لودسل (Load Cell) که زیر مخازن نصب میشوند، استفاده میگردد.

- توزین مواد پودری: برای افزودنیها یا پرکنندههای پودری، از سیستمهای اسکرو فیدر (Screw Feeder) وزنی استفاده میشود تا مقدار دقیقی از پودر به میکسر یا راکتور اضافه شود.

تمام این مواد پس از توزین، از طریق سیستمهای لولهکشی (Piping) یا نوار نقالهها به مرحله بعدی، که قلب فرآیند است، هدایت میشوند.

مرحله اختلاط و واکنش (پلیمریزاسیون)

این مرحله، جایی است که دانش فنی و تجهیزات خط تولید چسب صنعتی اهمیت خود را نشان میدهند. در اینجا دو اتفاق اصلی ممکن است رخ دهد:

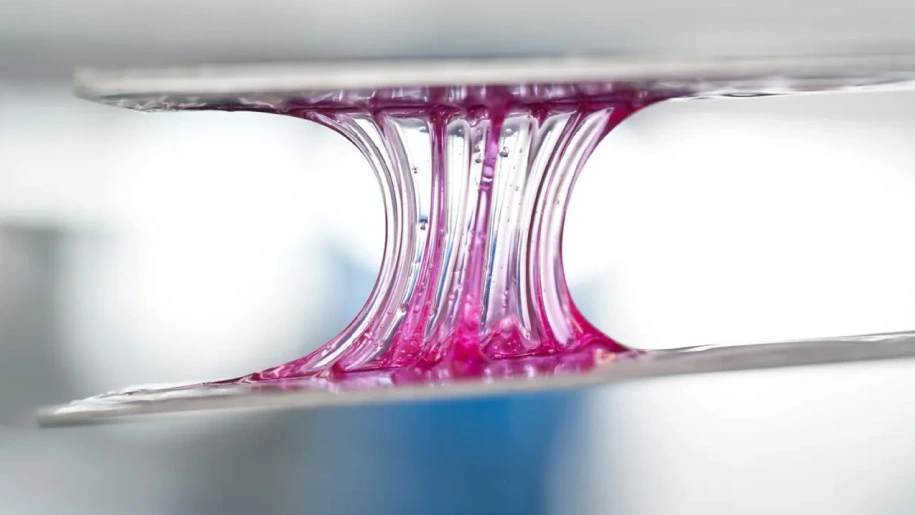

- اختلاط فیزیکی (Mixing): در بسیاری از چسبها، مانند چسبهای پایه حلال یا چسبهای امولسیونی (پایه آب)، فرآیند اصلی صرفاً یک «اختلاط» قدرتمند است. مواد اولیه باید به گونهای با هم ترکیب شوند که یک محلول یا امولسیون کاملاً همگن (Homogeneous) به دست آید. این کار توسط میکسرهای دور بالا یا دیسالورها انجام میشود.

- واکنش شیمیایی (Reaction): در تولید چسبهای پیشرفتهتر، مانند چسبهای پلی اورتان یا رزینهای اپوکسی، فرآیند در داخل «راکتورهای صنعتی» انجام میشود. در اینجا، مواد اولیه با هم واکنش شیمیایی (مانند پلیمریزاسیون) میدهند. این راکتورها مجهز به سیستمهای گرمایشی (ژاکت حرارتی) و سرمایشی (برای کنترل دمای واکنش)، همزنهای تخصصی و سنسورهای دما و فشار هستند.

مرحله فیلتراسیون و کنترل کیفی

پس از اتمام فرآیند اختلاط یا واکنش، چسب تولید شده ممکن است حاوی ناخالصیهای جزئی، ذرات واکنشنیافته یا تودههای کوچک (Agglomerates) باشد. برای تضمین کیفیت نهایی و جلوگیری از بروز مشکل در زمان استفاده توسط مصرفکننده، محصول باید فیلتر شود.

این کار معمولاً با عبور دادن چسب از فیلترهای کیسهای (Bag Filters) یا فیلترهای تحت فشار با مشهای (Mesh) مشخص انجام میشود تا هرگونه ناخالصی فیزیکی از آن زدوده شود. همزمان، واحد کنترل کیفیت (QC) نمونههایی از محصول را برای انجام آزمایشهای کلیدی، مانند اندازهگیری ویسکوزیته، درصد مواد جامد، pH (در چسبهای پایه آب) و زمان خشک شدن، برمیدارد.

مرحله بستهبندی نهایی

پس از تایید واحد کنترل کیفیت، محصول نهایی از مخازن نگهداری (Holding Tanks) به بخش بستهبندی منتقل میشود. این بخش از خط تولید چسب صنعتی نیز باید متناسب با نوع محصول طراحی شود.

- چسبهای با ویسکوزیته پایین (رقیق) ممکن است با پرکنندههای ثقلی (Gravity Fillers) بستهبندی شوند.

- چسبهای غلیظ و خمیری (مانند سیلیکونها) نیازمند پرکنندههای پیستونی (Piston Fillers) قدرتمند برای تزریق در کارتریجها هستند.

- محصولات میتوانند در ظروف مختلفی از قوطیهای کوچک فلزی، ظروف پلاستیکی، کارتریجها، تا بشکههای بزرگ برای مصارف صنعتی پر شوند.

تجهیزات خط تولید چسب صنعتی

انتخاب صحیح تجهیزات خط تولید چسب صنعتی، تفاوت میان یک محصول نهایی با کیفیت، یکنواخت و یک محصول پر از ایراد و غیراستاندارد را رقم میزند. برخلاف تصور رایج، یک خط تولید چسب صنعتی فقط یک میکسر نیست؛ بلکه مجموعهای از دستگاههای هماهنگ است که هرکدام وظیفهای مشخص در فرآیند تولید بر عهده دارند.

ظرفیت تولید، نوع چسب (پایه آب، پایه حلال، اپوکسی و غیره) و میزان اتوماسیون مورد نظر، همگی بر انتخاب این تجهیزات تاثیر مستقیم میگذارند. ما به عنوان سازنده، این تجهیزات را بر اساس فرمولاسیون و نیازهای خاص هر پروژه طراحی و انتخاب میکنیم.

دستگاه های خط تولید چسب

وقتی از دستگاه های خط تولید چسب صحبت میکنیم، منظور ما یک مجموعه کامل از ماشینآلات است. این دستگاهها باید به درستی در کنار هم چیده شوند تا یک جریان مواد (Material Flow) بهینه از ورود مواد اولیه تا بستهبندی محصول نهایی ایجاد شود. این مجموعه شامل تجهیزات اصلی فرآوری (مانند میکسر و راکتور)، تجهیزات جانبی (مانند سیستمهای انتقال و فیلتراسیون) و تجهیزات کنترلی و آزمایشگاهی است.

میکسر تولید چسب

میکسر تولید چسب یکی از مهمترین اجزای خط است، خصوصاً برای چسبهایی که نیازی به واکنش شیمیایی پیچیده ندارند (مانند چسبهای پایه حلال یا امولسیونهای پایه آب). وظیفه اصلی این دستگاه، همگنسازی (Homogenization) و پراکنده کردن (Dispersion) مواد اولیه در فاز مایع است.

- میکسرهای دور بالا: این دستگاهها، که دارای شفت و پره دندانهدار (Serrated Disc) هستند، برای باز کردن پودرها (مانند رزینهای جامد یا افزودنیها) در حلال یا آب و دستیابی به یک محلول یکنواخت با سرعت بالا استفاده میشوند.

- میکسرهای پلنتری (Planetary Mixers): برای چسبهای بسیار غلیظ و خمیری (High Viscosity)، که میکسر دور بالا توانایی چرخش در آنها را ندارد، از میکسر تولید چسب نوع پلنتری استفاده میشود. این میکسرها با دو یا چند بازوی همزن که به دور خود و به دور مخزن میچرخند، عمل اختلاط را به صورت کامل انجام میدهند.

- ریبون بلندرها (Ribbon Blenders): عمدتاً برای تولید چسبهای پودری (مانند چسب کاشی) استفاده میشوند.

راکتور تولید چسب

راکتور تولید چسب بسیار پیشرفتهتر از یک میکسر ساده است و برای تولید چسبهایی استفاده میشود که بر پایه یک واکنش شیمیایی (مانتند پلیمریزاسیون) ساخته میشوند (مانند برخی رزینهای اپوکسی یا پلی اورتانها). راکتورها امکانات کنترلی دقیقی را فراهم میکنند:

- ژاکت حرارتی یا سرمایشی: برای کنترل دقیق دمای واکنش، که میتواند گرمازا (Exothermic) یا گرماگیر (Endothermic) باشد.

- سیستم همزن تخصصی: طراحی همزن (Agitator) در راکتور متناسب با ویسکوزیته مواد در طول واکنش تغییر میکند.

- قابلیت کار تحت خلاء یا فشار: برای خارج کردن حبابهای هوا، رطوبت یا کنترل نقطه جوش حلالها.

دستگاه بسته بندی چسب صنعتی

پس از تولید و تایید کیفیت، چسب باید بستهبندی شود. دستگاه بسته بندی چسب صنعتی باید متناسب با ویسکوزیته محصول و نوع ظرف نهایی انتخاب شود:

- پرکنندههای مایع (Liquid Fillers): برای چسبهای رقیق (مانند چسب چوب) که در قوطیها یا گالنها بستهبندی میشوند.

- پرکنندههای پیستونی (Piston Fillers): برای محصولات غلیظ و خمیری (مانند درزگیرهای سیلیکونی یا چسبهای اپوکسی) جهت تزریق دقیق در کارتریجها یا تیوبها.

- سیستمهای بستهبندی بشکهای (Drum Filling): برای فروشهای عمده صنعتی.

تجهیزات آزمایشگاه کنترل کیفیت چسب

یک خط تولید چسب صنعتی بدون واحد کنترل کیفیت (QC) کامل نیست. این تجهیزات تضمین میکنند که هر بچ (Batch) تولیدی با بچ قبلی مطابقت کامل دارد. تجهیزات ضروری عبارتند از:

- ویسکومتر (Viscometer): برای اندازهگیری دقیق گرانروی یا همان «غلظت» چسب.

- pH متر: حیاتی برای کنترل چسبهای پایه آب.

- پیکنومتر (Pycnometer) یا ترازوی دقیق: برای اندازهگیری چگالی و درصد مواد جامد (Solid Content).

- تجهیزات تست چسبندگی (Peel Tester): برای بررسی قدرت نهایی چسب.

سیستمهای انتقال و ذخیرهسازی (سیلوها و مخازن)

این بخش شامل تمام زیرساختهای لازم برای جابجایی مواد در خط تولید چسب صنعتی است:

- مخازن ذخیره (Storage Tanks): مخازن استیل ضد زنگ یا کربن استیل برای نگهداری مواد اولیه مایع (حلالها، رزینها) و همچنین محصول نهایی قبل از بستهبندی.

- سیلوها (Silos): برای نگهداری مواد پودری (مانند پرکنندهها یا سیمان در چسب کاشی) به صورت فله.

- پمپها و لولهکشی (Pumps & Piping): انتخاب پمپ مناسب (مانند دندهای، دیافراگمی یا مونو پمپ) بر اساس ویسکوزیته چسب برای انتقال آن بین میکسر، فیلتر و دستگاه بستهبندی.

راه اندازی خط تولید چسب صنعتی

راه اندازی خط تولید چسب صنعتی یک فرآیند مهندسی-تجاری است که نیازمند برنامهریزی دقیق در چند حوزه کلیدی، شامل تامین مالی، دریافت مجوزهای قانونی و تدوین یک نقشه راه تجاری (بیزینس پلن) است. در این بخش از مقاله به سوالات اصلی سرمایهگذاران و کارآفرینانی پاسخ میدهیم که قصد ورود به این صنعت را دارند.

موفقیت در این راه اندازی، پیش از خرید هرگونه تجهیزات، در گروی پاسخ شفاف به پرسشهایی درباره هزینهها، سرمایه مورد نیاز و بازگشت سرمایه است.

هزینه راه اندازی خط تولید چسب صنعتی

برآورد هزینه راه اندازی خط تولید چسب صنعتی یکی از اولین و حیاتیترین گامهاست. این هزینه یک عدد ثابت نیست و به شدت به عوامل متعددی بستگی دارد. ما در مجموعه امید عمران سهند، هنگام طراحی خط، این هزینهها را به صورت شفاف برای کارفرما تفکیک میکنیم. عوامل اصلی تعیینکننده قیمت عبارتند از:

- ظرفیت تولید (تناژ): یک خط تولید با ظرفیت ۱ تن در روز، هزینهای بسیار متفاوتتر از یک خط ۱۰ تنی دارد.

- نوع چسب: تجهیزات مورد نیاز برای چسب پایه حلال (به دلیل الزامات ایمنی و ضد انفجار بودن) معمولاً گرانتر از تجهیزات خط پایه آب هستند.

- درجه اتوماسیون: استفاده از سیستمهای توزین اتوماتیک، کنترلرهای PLC پیشرفته و سیستمهای بستهبندی رباتیک، هزینه اولیه را افزایش میدهد.

- کیفیت ساخت تجهیزات: نوع متریال به کار رفته (مانند استیل ۳۱۶L در مقابل ۳۰۴) و کیفیت ساخت ماشینآلات، مستقیماً بر قیمت تمام شده خط تولید تاثیر میگذارد.

سرمایه لازم برای خط تولید چسب

سرمایه لازم برای خط تولید چسب مفهومی گستردهتر از هزینه خرید تجهیزات است. کارآفرین باید دیدی جامعتری نسبت به کل سرمایه در گردش و ثابت مورد نیاز داشته باشد. این سرمایه به طور کلی به چند بخش تقسیم میشود:

- سرمایه ثابت: شامل هزینه خرید زمین یا سوله، هزینههای ساختوساز، امتیازات (آب، برق سهفاز، گاز) و مهمتر از همه، هزینه خرید تجهیزات خط تولید چسب صنعتی.

- سرمایه در گردش: این بخش اغلب نادیده گرفته میشود اما حیاتی است. این سرمایه شامل هزینههای جاری برای شروع کار است، مانند:

- خرید مواد اولیه تولید چسب صنعتی برای حداقل چند ماه اول.

- هزینههای حقوق و دستمزد پرسنل.

- هزینههای انرژی و نگهداری.

- هزینههای اداری، بازاریابی و اخذ مجوزها.

طرح توجیهی خط تولید چسب صنعتی

داشتن یک طرح توجیهی خط تولید چسب صنعتی (Business Plan) قوی، هم برای دریافت مجوزهای بانکی و تسهیلات و هم برای ارزیابی شخصی سرمایهگذار، الزامی است. این طرح باید به صورت دقیق و مبتنی بر دادههای واقعی بازار تدوین شود. یک طرح توجیهی کامل شامل موارد زیر است:

- تحلیل بازار: بررسی رقبا، حجم بازار هدف، و تعیین سهم بازار قابل دستیابی.

- برآورد مالی: شامل جزئیات کامل هزینههای راهاندازی (سرمایه ثابت و در گردش)، پیشبینی فروش، تحلیل نقطه سر به سر (Break-Even Point) و نرخ بازگشت سرمایه (ROI).

- جنبههای فنی: مشخصات دقیق خط تولید، ظرفیت اسمی، و تکنولوژی مورد استفاده.

مجوزهای لازم برای تولید چسب

راه اندازی خط تولید چسب صنعتی بدون طی کردن مسیر قانونی و اخذ مجوزها امکانپذیر نیست. فرآیند اداری، اگرچه گاهی زمانبر است، اما برای فعالیت قانونی ضروری شمرده میشود. مجوزهای لازم برای تولید چسب معمولاً شامل این موارد است:

- موافقت اصولی: اولین گام از سوی وزارت صنعت، معدن و تجارت (صمت) که نشاندهنده موافقت اولیه با طرح پیشنهادی شماست.

- پروانه بهرهبرداری: پس از نصب و راهاندازی تجهیزات و بازدید بازرسان، این پروانه به عنوان مجوز رسمی تولید صادر میشود.

- مجوزهای زیستمحیطی: به خصوص برای خطوط تولید پایه حلال، دریافت تاییدیه از سازمان حفاظت از محیط زیست مبنی بر کنترل آلایندگیها، الزامی است.

- مجوز از سازمان غذا و دارو: در صورتی که چسب تولیدی مصارف بهداشتی یا تماس با مواد غذایی داشته باشد (مانند چسبهای بستهبندی).

- نشان استاندارد: برای بسیاری از چسبها، دریافت نشان استاندارد ملی اجباری است.

سود تولید چسب صنعتی

بررسی سود تولید چسب صنعتی عامل نهایی تصمیمگیری برای سرمایهگذار است. صنعت چسب، به دلیل کاربرد گسترده در صنایع مادر (مانند ساختمان، خودروسازی، بستهبندی)، بازاری پایدار محسوب میشود. میزان سودآوری به چند عامل بستگی دارد:

- مدیریت قیمت تمام شده: توانایی خرید مواد اولیه با قیمت مناسب و بهرهوری بالای خط تولید.

- تخصص و فرمولاسیون: تولید چسبهای تخصصیتر (High-Tech) معمولاً حاشیه سود بسیار بالاتری نسبت به چسبهای عمومی و ساده دارد.

- بازاریابی و فروش: توانایی ایجاد شبکه فروش مویرگی یا عقد قرارداد با کارخانههای بزرگ.

انواع چسب های صنعتی

عبارت «خط تولید چسب صنعتی» یک مفهوم بسیار گسترده است، زیرا چسبهای صنعتی بر اساس ساختار شیمیایی، کاربرد و فرآیند تولید، به دستههای بسیار متفاوتی تقسیم میشوند. تجهیزات و فرآیندی که برای تولید یک چسب ساختمانی پایه آب استفاده میشود، هیچ شباهتی به تجهیزات مورد نیاز برای یک چسب نواری یا یک چسب اپوکسی دو جزئی ندارد.

در این بخش، ما به صورت کوتاه، رایجترین دستهبندیها را معرفی میکنیم. هر یک از این موارد، خود یک مقاله تخصصی و مجزا دارند که میتوانید با مراجعه به صفحه اختصاصی آنها درموردشان مطالعه کنید.

خط تولید چسب پایه آب (Water-Based)

این چسبها، که به آنها امولسیونی (Emulsion) نیز گفته میشود، از آب به عنوان حامل اصلی (Carrier) برای رزینهای پلیمری (مانند PVA برای چسب چوب) استفاده میکنند. خط تولید چسب پایه آب به دلیل سادگی نسبی فرآیند (عمدتاً اختلاط)، ایمنی بالا (غیر قابل اشتعال بودن) و سازگاری با محیط زیست، یکی از رایجترین خطوط تولید است. جزئیات فنی و تجهیزات تخصصی آن در مقاله مربوطه بررسی خواهد شد.

خط تولید چسب پایه حلال

در این چسبها، رزینها در حلالهای آلی (مانند تولوئن، استون یا هگزان) حل میشوند. خط تولید چسب پایه حلال به دلیل ماهیت اشتعالزا و فرّار بودن حلالها، نیازمند الزامات ایمنی بسیار سختگیرانه است. تمامی تجهیزات، از جمله میکسرها، پمپها و سیستمهای تهویه، باید از نوع ضد انفجار (Explosion-Proof یا EX) باشند.

خط تولید چسب گرم (Hot Melt)

چسبهای گرم یا «هات ملت»، محصولاتی ۱۰۰٪ جامد هستند که در دمای اتاق، جامد و غیر چسبنده بوده و هنگام مصرف، ذوب شده و پس از سرد شدن، چسبندگی ایجاد میکنند. خط تولید چسب گرم اساساً با خطوط تولید چسبهای مایع متفاوت است و فرآیند آن به جای اختلاط در مخزن، معمولاً شامل دستگاههای اکسترودر (Extruder) برای ذوب و ترکیب مواد و سپس سیستمهای خنککننده برای شکلدهی (گرانول یا رول) است.

خط تولید چسب اپوکسی

چسبهای اپوکسی جزو چسبهای واکنشی (Reactive) و معمولاً دو جزئی (رزین و هاردنر) هستند. خط تولید چسب اپوکسی نیازمند تجهیزات بسیار دقیقی برای فرمولاسیون و اختلاط این دو جزء، و همچنین سیستمهای بستهبندی تخصصی (مانند بستهبندیهای دوقلو) است تا دو جزء تا قبل از مصرف با هم تماس پیدا نکنند. مانند؛ چسب آپارات SC200

خط تولید چسب پلی اورتان (PU)

چسبهای پلی اورتان (PU) نیز مانند اپوکسیها، واکنشی هستند و میتوانند تک جزئی (واکنش با رطوبت هوا) یا دو جزئی باشند. خط تولید چسب پلی اورتان به دلیل حساسیت بالای واکنشهای ایزوسیانات به رطوبت، نیازمند راکتورهای مجهز به سیستم خلاء (Vaccum) و کنترل دقیق دما است. مانند؛ چسب پی یو 8008 پارس

خط تولید نوار چسب (Coating Line)

این دسته، از نظر فرآیند، کاملاً با موارد قبلی متفاوت است. خط تولید نوار چسب (مانند چسب پهن شیشهای یا چسب کاغذی) بر پایه فرآیند «پوششدهی» (Coating) است. در این خطوط، چسب مایع (که خود قبلاً در خط دیگری تولید شده)، در یک لایه بسیار نازک و یکنواخت روی یک بستر (Substrate) مانند فیلم پلاستیکی (سلفون) یا کاغذ اعمال شده و سپس خشک و به صورت رول جمعآوری میشود.

چالشهای کلیدی و نگهداری خط تولید چسب صنعتی

راه اندازی خط تولید چسب صنعتی تنها بخشی از ماجرا است؛ مدیریت روزانه، مواجهه با چالشهای فنی و اجرای یک برنامه نگهداری مدون، بخش دیگر و بسیار مهمی است که پایداری کیفیت محصول و سودآوری مجموعه را تضمین میکند. نادیده گرفتن این چالشها میتواند بهترین تجهیزات خط تولید چسب صنعتی را نیز با مشکل مواجه کند.

مدیریت ایمنی و الزامات HSE (مخصوصاً خطوط پایه حلال)

ایمنی، یک گزینه انتخابی نیست، بلکه یک الزام مطلق در خط تولید چسب صنعتی است. این موضوع به ویژه در مورد خط تولید چسب پایه حلال اهمیتی دوچندان پیدا میکند. بخارات حلالهای آلی (Solvent Vapors) به شدت قابل اشتعال و در غلظتهای خاصی، قابل انفجار هستند. مدیریت ریسک در این خطوط شامل موارد زیر است:

- تجهیزات ضد انفجار (EX): همانطور که پیشتر اشاره شد، تمام الکتروموتورها، سیستمهای روشنایی و ابزارهای دقیق باید دارای گواهی ATEX یا معادل آن باشند.

- سیستم ارتینگ (Earthing): الکتریسیته ساکن، که در اثر جریان یافتن مایعات در لولهها یا هم زدن در میکسر ایجاد میشود، میتواند عامل جرقههای مرگبار باشد. تمام اجزای فلزی خط، از جمله مخازن، لولهها و خود میکسر، باید به درستی به سیستم زمین متصل شوند.

- تهویه صنعتی: نصب سیستمهای تهویه مطبوع موضعی برای جمعآوری بخارات از منبع (مانند درب میکسر یا نازل بستهبندی) حیاتی است.

- آموزش پرسنل: کارکنان باید در مورد خطرات مواد شیمیایی (MSDS)، استفاده از تجهیزات حفاظت فردی (PPE) و رویههای اضطراری، آموزش کامل دیده باشند.

کنترل ویسکوزیته و رئولوژی (چالش اصلی در تولید)

یکی از دشوارترین چالشهای فنی در تولید چسب، دستیابی به «ویسکوزیته» (Viscosity) یا همان گرانروی ثابت و مورد نظر است. ویسکوزیته، رفتار چسب هنگام اعمال شدن را مشخص میکند. این ویژگی به شدت به دما حساس است.

- چالش دما: در طول فرآیند اختلاط یا واکنش در راکتور، دما افزایش مییابد. این افزایش دما ویسکوزیته را کاهش میدهد. اپراتور باید بداند که محصول نهایی پس از سرد شدن دقیقاً به چه ویسکوزیتهای میرسد.

- رئولوژی (Rheology): چسبها رفتار پیچیدهتری از آب دارند. برخی از آنها با هم زدن، رقیقتر میشوند (رفتار Shear Thinning) و برخی دیگر غلیظتر. درک رئولوژی فرمولاسیون برای طراحی صحیح همزن (Agitator) و پمپهای انتقال ضروری است.

مدیریت پسماند و مسائل زیستمحیطی

تولید چسب، به ویژه در مقیاس صنعتی، پسماند تولید میکند. مدیریت این پسماندها تحت نظارت شدید سازمان حفاظت از محیط زیست است.

- پسماندهای مایع: شستشوی مخازن، میکسرها و راکتورها، پساب آلودهای ایجاد میکند. این پساب (مخصوصاً در خطوط پایه حلال) نباید مستقیماً وارد فاضلاب شود و نیازمند سیستمهای تصفیه یا مدیریت پسماند ویژه است.

- بخارات (VOCs): حلالهای فرّار (Volatile Organic Compounds) که از خط تولید چسب پایه حلال متصاعد میشوند، آلایندههای زیستمحیطی محسوب میگردند. نصب سیستمهای بازیافت حلال (Solvent Recovery) یا زبالهسوزهای حرارتی میتواند الزامی باشد.

- پسماندهای جامد: ظروف خالی مواد اولیه، فیلترهای استفاده شده و محصولات خارج از استاندارد (Off-Spec) نیز باید طبقهبندی و مدیریت شوند.

پایداری بچ (Batch Stability) و تکرارپذیری در تولید

مشتری صنعتی انتظار دارد چسبی که امروز میخرد، دقیقاً همان خواص چسبی را داشته باشد که شش ماه پیش خریده است. این یعنی «تکرارپذیری» (Repeatability) در تولید. دستیابی به این ثبات، که به آن پایداری بچ به بچ (Batch-to-Batch Stability) میگویند، یک چالش است. عواملی مانند:

- تغییرات جزئی در کیفیت مواد اولیه ورودی

- خطاهای انسانی در توزین دستی

- نوسانات دمای محیط (تأثیر بر واکنش و ویسکوزیته)

میتوانند منجر به تولید محصولی شوند که در محدوده استاندارد کیفی (QC Specs) قرار نگیرد. استفاده از اتوماسیون و سیستمهای توزین دقیق، این چالش را تا حد زیادی برطرف میکند.

نگهداری و تعمیرات تجهیزات خط تولید چسب

تجهیزات خط تولید چسب صنعتی، به خصوص دستگاههایی که با مواد خورنده یا ساینده (مانند پرکنندههای معدنی) کار میکنند، نیازمند یک برنامه نگهداری و تعمیرات (نت) مدون هستند.

- نگهداری پیشگیرانه (PM): شامل بازرسیهای دورهای، گریسکاری، بررسی آببندها (Mechanical Seals) در میکسرها و پمپها برای جلوگیری از نشتی.

- سایش و خوردگی: پرههای همزن، شفتها و پمپها در معرض سایش هستند. انتخاب متریال مقاوم در برابر سایش (مانS-^D آلیاژهای سختکاری شده) در زمان طراحی و ساخت تجهیزات، هزینههای نگهداری آتی را به شدت کاهش میدهد.

- تمیزکاری (Cleaning): تمیز کردن مخازن بین دو بچ تولید (به خصوص اگر فرمولاسیونها متفاوت باشند) برای جلوگیری از آلودگی متقابل (Cross-Contamination) بسیار مهم است.

نقش تحقیق و توسعه (R&D) و فرمولاسیون در تولید چسب

ورود به صنعت تولید چسب، تنها به خرید خط تولید چسب صنعتی محدود نمیشود. موفقیت بلندمدت در این بازار، وابستگی مستقیمی به دانش فنی محصول، یعنی «فرمولاسیون»، و توانایی بهبود مستمر آن از طریق واحد تحقیق و توسعه (R&D) دارد. تجهیزات، بستر سختافزاری هستند؛ اما فرمولاسیون، دانش نرمافزاری است که به این سختافزار معنا میبخشد.

چرا فرمولاسیون چسب اهمیت دارد؟

فرمولاسیون چسب، که همان دستورالعمل دقیق ترکیب مواد اولیه، درصد وزنی آنها، ترتیب اضافه کردن مواد و شرایط فرآیندی (مانند دما، فشار و زمان اختلاط) است، در واقع هویت محصول نهایی را شکل میدهد.

یک خط تولید چسب صنعتی پیشرفته با بهترین میکسر تولید چسب، اگر با فرمولاسیون نادرست یا ناپایدار کار کند، محصولی فاقد کیفیت تولید خواهد کرد. این فرمولاسیون است که به ما، به عنوان سازنده دستگاه تولید چسب، دیکته میکند که تجهیزات باید دارای چه مشخصات فنی باشند. برای مثال، فرمولاسیون تعیین میکند که آیا به راکتور تحت خلاء نیاز است یا یک میکسر اتمسفریک کافیست.

تفاوت سازنده خط تولید با دارنده فرمولاسیون

شفافسازی این تفاوت بسیار مهم است. ما در مجموعه امید عمران سهند، به عنوان سازنده خط تولید، تخصصمان طراحی مهندسی، ساخت، و اجرای ماشینآلات (سختافزار) است. ما خط تولید را بر اساس فرمولاسیونی که کارفرما ارائه میدهد، یا بر اساس استانداردهای شناخته شده یک چسب خاص، طراحی میکنیم.

کارفرما (سرمایهگذار) معمولاً از دو طریق به فرمولاسیون دست مییابد:

- داشتن واحد R&D داخلی: شرکتهای بزرگ، خود دارای تیم شیمی و آزمایشگاه تحقیق و توسعه برای توسعه فرمولاسیونهای اختصاصی هستند.

- خرید فرمولاسیون: شرکتهای کوچکتر یا تازهکار، معمولاً دانش فنی (فرمولاسیون) را از مشاوران یا شرکتهای متخصص در این حوزه خریداری میکنند.

نقش ما، تبدیل آن دانش فنی مکتوب (فرمول) به یک واقعیت صنعتی مقیاسپذیر (خط تولید) است.

امکانسنجی تولید چسبهای تخصصی (High-Tech)

بازار چسبهای عمومی (مانند چسب چوب ساده) بازاری رقابتی با حاشیه سود نسبتاً پایین است. سود اصلی در تولید چسبهای تخصصی (High-Tech) نهفته است؛ چسبهایی که برای صنایع خاص مانند خودروسازی، هوافضا، الکترونیک یا پزشکی طراحی میشوند.

واحد R&D مسئول توسعه این محصولات است. اما تولید این چسبها، نیازمند تجهیزات خط تولید چسب صنعتی بسیار دقیقتری است. این تجهیزات باید قابلیت کنترل دقیق دما، توزین مواد با خطای بسیار پایین (در حد گرم) و کار در محیطهای کنترلشده (مانند خلاء یا اتمسفر نیتروژن) را داشته باشند. سرمایهگذاری در خطوط تولید پیشرفته، امکان ورود به این بازارهای سودآور را فراهم میکند.

سفارشیسازی خط تولید چسب برای صنایع خاص (خودرو، پزشکی…)

واحد تحقیق و توسعه صرفاً برای خلق محصول جدید نیست، بلکه برای «سفارشیسازی» (Customization) محصول برای نیاز یک مشتری خاص نیز حیاتی است. برای مثال، یک تولیدکننده قطعات خودرو ممکن است چسبی با مقاومت حرارتی بالاتر یا زمان خشک شدن (Curing Time) سریعتر از استاندارد بازار نیاز داشته باشد.

واحد R&D فرمولاسیون را اصلاح میکند و خط تولید چسب صنعتی باید آنقدر انعطافپذیر (Flexible) باشد که بتواند این تغییرات را در فرآیند اعمال کند. این انعطافپذیری، برای مثال، میتواند شامل قابلیت تنظیم دور میکسر یا برنامهریزی متفاوت برای تزریق افزودنیها باشد.

اتوماسیون در خط تولید چسب صنعتی (صنعت ۴.۰)

مفهوم اتوماسیون در خط تولید چسب صنعتی فراتر از استفاده صرف از برق و موتور است. اتوماسیون مدرن، که گاهی در قالب صنعت ۴.۰ از آن یاد میشود، به معنای یکپارچهسازی فرآیندها، کاهش دخالت مستقیم انسان در عملیات تکراری، و استفاده از سیستمهای هوشمند برای کنترل دقیق تولید است.

در راه اندازی خط تولید چسب صنعتی، سطح اتوماسیون یکی از گزینههایی است که مستقیماً بر هزینه راه اندازی خط تولید چسب صنعتی و همچنین کیفیت نهایی محصول تاثیر میگذارد. ما به عنوان سازنده دستگاه تولید چسب، میتوانیم خطوط تولید را در سطوح مختلف اتوماسیون، از نیمه-اتوماتیک تا تمام-اتوماتیک، طراحی و اجرا کنیم.

نقش PLC و سیستمهای مانیتورینگ HMI

مغز یک خط تولید چسب صنعتی اتوماتیک، کنترلگر منطقی برنامهپذیر یا (PLC) (Programmable Logic Controller) است. PLC یک کامپیوتر صنعتی مقاوم است که تمام فرآیندهای خط را مدیریت میکند.

- PLC: به جای آنکه اپراتور به صورت دستی شیرها را باز کند، دما را چک کند یا دور میکسر را تنظیم کند، تمام این وظایف به PLC سپرده میشود. PLC طبق برنامهای که به آن داده شده (مثلاً بر اساس فرمولاسیون چسب)، دستورات را به موتورها، سنسورها، پمپها و شیرهای برقی ارسال میکند.

- HMI (Human-Machine Interface): این بخش، صفحه نمایش لمسی یا مانیتوری است که اپراتور از طریق آن با PLC ارتباط برقرار میکند. اپراتور میتواند از طریق HMI، فرمولاسیون مورد نظر را انتخاب کند، فرآیند را آغاز کند، و به صورت زنده (Real-time) تمام پارامترها، مانند دمای داخل راکتور تولید چسب، سرعت چرخش میکسر تولید چسب و وزن مواد در مخازن، را مشاهده (مانیتور) کند.

تفاوت توزین اتوماتیک و توزین دستی (خطای انسانی)

یکی از مهمترین بخشهایی که اتوماسیون در آن نقش ایفا میکند، مرحله «توزین» (Dosing) مواد اولیه است.

- توزین دستی: در یک خط تولید ساده، اپراتور مواد اولیه را به صورت دستی، با استفاده از کیسه و باسکول، وزنکشی کرده و به میکسر اضافه میکند. این روش به شدت مستعد «خطای انسانی» (Human Error) است. یک خطای کوچک در توزین یک افزودنی حساس میتواند کل بچ (Batch) تولیدی را خراب کند.

- توزین اتوماتیک: در خط تولید چسب صنعتی اتوماتیک، مخازن مواد اولیه بر روی «لودسل» (Load Cell) (سنسورهای وزن بسیار دقیق) قرار میگیرند. PLC دقیقاً بر اساس فرمولاسیون، دستور میدهد که مثلاً ۲۵۰.۵ کیلوگرم از رزین A و ۱۲.۲ کیلوگرم از افزودنی B به میکسر منتقل شود. این کار با دقتی انجام میشود که انسان قادر به اجرای آن در مقیاس صنعتی نیست و «تکرارپذیری» تولید را تضمین میکند.

مزایای اتوماسیون در کنترل کیفیت و یکنواختی محصول

هدف نهایی اتوماسیون، تولید محصول بهتر با هزینه کمتر است. اتوماسیون مستقیماً به کنترل کیفیت (QC) و یکنواختی محصول کمک میکند:

- حذف خطای انسانی: همانطور که در توزین اشاره شد، اتوماسیون خطای اپراتور در ترتیب اضافه کردن مواد، زمان هم زدن یا تنظیم دما را حذف میکند.

- یکنواختی بچ به بچ (Batch-to-Batch Consistency): وقتی تمام فرآیندها توسط PLC کنترل شوند، چسبی که امروز تولید میشود دقیقاً همان خواص چسبی را خواهد داشت که هفته آینده تولید میشود. این یکنواختی برای مشتریان صنعتی بسیار حیاتی است.

- ثبت دادهها (Data Logging): سیستمهای اتوماتیک تمام دادههای فرآیند (مانند دما، فشار، وزن مواد در هر بچ) را ثبت میکنند. اگر بچ تولیدی دچار مشکل کیفی شود، واحد کنترل کیفیت میتواند به این دادهها مراجعه کرده و علت دقیق مشکل را ردیابی کند.

جمعبندی

بررسی کامل فرآیند تولید چسب صنعتی، از جزئیات فنی تجهیزات و چالشهای نگهداری، تا اهمیت حیاتی فرمولاسیون (R&D) و نقش اتوماسیون، به وضوح نشان میدهد که این پروژه یک اقدام مهندسی پیچیده است. موفقیت در این صنعت نیازمند چیزی فراتر از خرید چند دستگاه مجزا است؛ این کار مستلزم طراحی یکپارچه، درک عمیق از فرآیندهای شیمیایی و اجرای دقیق مهندسی است.

انتخاب یک شریک فنی که خود سابقه اجرایی در طراحی و ساخت خط تولید چسب صنعتی را داشته باشد و بتواند تمام این جنبهها، از ساخت میکسر تولید چسب تا برنامهنویسی PLC، را یکپارچه کند، ریسکهای پروژه شما را به حداقل میرساند و مسیر رسیدن به تولید باکیفیت را کوتاهتر میکند.

ما در مجموعه امید عمران سهند آمادهایم تا تجربه فنی و عملی خود را در اختیار شما قرار دهیم. برای دریافت مشاوره تخصصی رایگان، آنالیز طرح شما و بررسی چگونگی اجرای یک خط تولید چسب مدرن و کارآمد، همین امروز با کارشناسان فنی ما به شماره 09351967545 تماس بگیرید.