پلیمریزاسیون درجا

توسعهی مواد پلیمری با خواص هدفمند، بهویژه وقتی پراکنش پرکنندهها یا اصلاح سطح نقش کلیدی دارد، نیازمند رویکردهایی است که واکنشهای پلیمریزاسیون را دقیقاً در مکان موردنظر به انجام برسانند. پلیمریزاسیون درجا (In-situ Polymerization) همان فرایندی است که در آن، واکنش پلیمریزاسیون مستقیماً داخل یک ماتریس یا روی سطح یک پرکننده صورت میگیرد و نتیجهی آن، پیوند همزمان ساختار شیمیایی و ساختار میکروسکوپی ماده است. این ویژگی، امکان کنترل بهتر خواص نهایی مانند خواص مکانیکی، حرارتی و رئولوژی را فراهم میکند.

در این مقاله، به بررسی جامع پلیمریزاسیون درجا، از جمله مبانی، روشهای کلیدی، پارامترهای فرایندی و کاربردهای صنعتی آن خواهیم پرداخت.

- پلیمریزاسیون درجا چیست؟

- روشهای پلیمریزاسیون درجا

- کاربردهای پلیمریزاسیون درجا

- مزایا پلیمریزاسیون درجا

- محدودیتها و چالشهای پلیمریزاسیون درجا

- تجهیزات پلیمریزاسیون درجا (دستگاهها و راکتورها)

- مقایسه پلیمریزاسیون درجا با روشهای متداول

- پارامترهای کلیدی پلیمریزاسیون درجا

- چگونگی فرایند پلیمریزاسیون درجا (گام به گام)

- ایمنی، مقیاسپذیری و جنبههای اقتصادی

- سؤالات متداول درباره پلیمریزاسیون درجا (FAQ)

- ۱. تفاوت اصلی پلیمریزاسیون درجا با مخلوطسازی ذوبی چیست؟

- ۲. آیا پلیمریزاسیون درجا فقط برای نانوکامپوزیتها استفاده میشود؟

- ۳. بزرگترین چالش در پلیمریزاسیون درجا چیست؟

- ۴. آیا پلیمریزاسیون درجا در صنعت مقرون به صرفه است؟

- ۵. آیا برای پلیمریزاسیون درجا همیشه به حلال نیاز است؟

- ۶. گرافتینگ (Grafting) در پلیمریزاسیون درجا به چه معناست؟

پلیمریزاسیون درجا چیست؟

پلیمریزاسیون درجا چیست؟ این پرسش به یکی از تکنیکهای محوری در علوم پلیمر اشاره دارد. پلیمریزاسیون درجا، که معادل In-situ Polymerization است، فرایندی است که در آن مونومرها در حضور یک فاز ثانویه، مانند پرکنندههای معدنی (مثل نانوذرات رس یا سیلیس)، الیاف (مانند الیاف کربن یا شیشه) یا حتی درون یک ماتریس پلیمری دیگر، واکنش داده و به پلیمر تبدیل میشوند.

تفاوت اساسی این روش با روشهای متداول، مانند مخلوطسازی ذوبی (Melt Blending) یا اختلاط در حلال، در زمانبندی و مکان تشکیل پلیمر است. در روشهای سنتی، ابتدا پلیمر به صورت کامل سنتز و تولید میشود و سپس در مرحلهای جداگانه، با پرکنندهها یا افزودنیها مخلوط میگردد. این اختلاط فیزیکی، اغلب با چالشهایی نظیر کلوخهای شدن (Agglomeration) پرکنندهها و ضعف در فصل مشترک بین پلیمر و پرکننده مواجه است.

در مقابل، در پلیمریزاسیون درجا، پرکنندهها از همان ابتدای واکنش در محیط پلیمریزاسیون حضور دارند. مونومرها در سطح یا در فضای بین این پرکنندهها واکنش میدهند. این همزمانیِ تشکیل پلیمر و حضور پرکننده، مزایای مهمی ایجاد میکند. اولاً، رشد زنجیرههای پلیمری از سطح پرکنندهها، که گاهی با عملیات سطحی فعال شدهاند، میتواند پیوندهای شیمیایی قوی (گرافتینگ) ایجاد کند. ثانیاً، این روش به پراکندگی بسیار یکنواختتر پرکنندهها در ماتریس پلیمری کمک میکند، زیرا ویسکوزیته سیستم در ابتدا، زمانی که فقط مونومر حضور دارد، بسیار پایینتر از ویسکوزیته پلیمر مذاب است. این نفوذپذیری بالای مونومرها به درون ساختار پرکنندهها، منجر به تشکیل نانوکامپوزیتهایی با خواص فیزیکی و مکانیکی بسیار بهبودیافته میشود.

روشهای پلیمریزاسیون درجا

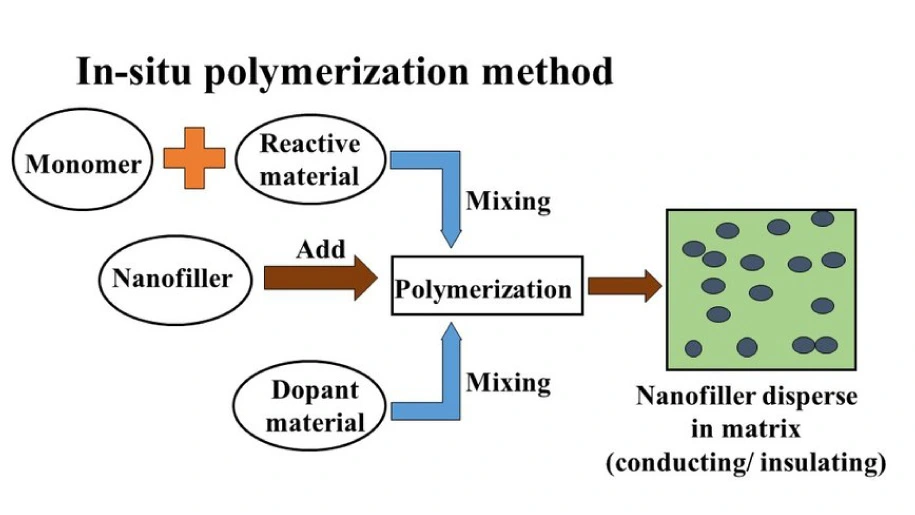

روشهای پلیمریزاسیون درجا بسیار متنوع هستند و انتخاب هر روش به نوع مونومر، فاز پرکننده (Filler)، و خواص نهایی مورد نظر بستگی دارد. این تکنیکها را میتوان بر اساس مکانیزم واکنش یا محیط انجام فرایند دستهبندی کرد. در ادامه، متداولترین روشهایی که از مفهوم «درجا» (In-situ) برای تولید کامپوزیتها استفاده میکنند، بررسی میشوند.

پلیمریزاسیون امولسیونی درجا

پلیمریزاسیون امولسیونی درجا (In-situ Emulsion Polymerization) یکی از کارآمدترین روشها برای تولید نانوکامپوزیتهای پلیمری با پراکندگی بالای نانوذرات است. در این فرایند، مونومرها، آب، یک سورفکتانت (عامل امولسیونساز) و آغازگر (معمولاً محلول در آب) با نانوذرات پرکننده (مانند نانوذرات رس، سیلیس یا نانولولههای کربنی) در یک راکتور مخلوط میشوند. سورفکتانت، قطرات مونومر و همچنین نانوذرات را احاطه کرده و آنها را به صورت پایدار در فاز آبی معلق میکند و مایسلها (Micelles) را تشکیل میدهد.

واکنش پلیمریزاسیون عمدتاً درون این مایسلها، که اکنون حاوی نانوذرات نیز هستند، رخ میدهد. حضور نانوذرات از همان ابتدای تشکیل ذرات پلیمری (Latex Particles) باعث میشود که پرکنندهها به طور فیزیکی درون ساختار پلیمر محبوس شوند یا حتی در صورت اصلاح سطحی، به صورت شیمیایی به زنجیرههای در حال رشد پیوند بخورند. این روش امکان کنترل دقیق اندازه ذرات نهایی و توزیع یکنواخت پرکنندهها را فراهم میکند و محصول نهایی معمولاً یک لاتکس (Latex) یا دیسپرسیون آبی از نانوکامپوزیت است.

پلیمریزاسیون سوسپانسیونی درجا

پلیمریزاسیون سوسپانسیونی درجا اغلب برای تولید دانههای (Beads) پلیمری کامپوزیتی در ابعاد میکرومتر استفاده میشود. در این روش، مونومر (که معمولاً در آب نامحلول است) به همراه آغازگر (محلول در مونومر) و پرکنندههای مورد نظر، در فاز آبی، با استفاده از یک عامل پایدارکننده سوسپانسیون و همزن مکانیکی شدید، به قطرات ریز معلق تبدیل میشوند.

هر قطره مونومر مانند یک راکتور تودهای کوچک (Micro-bulk Reactor) عمل میکند. پرکنندههایی که از قبل در مونومر پراکنده شدهاند، با پیشرفت واکنش، درون این قطرات پلیمری در حال جامد شدن، به دام میافتند. پلیمریزاسیون سوسپانسیونی درجا برای تولید موادی مانند رزینهای تبادل یونی تقویتشده یا فومهای کامپوزیتی (با استفاده از عامل پفزا) بسیار مناسب است. کنترل اندازه قطرات از طریق سرعت همزدن و نوع پایدارکننده، اهمیت زیادی در خواص نهایی محصول دارد.

پلیمریزاسیون حلقهگشایی درجا

پلیمریزاسیون حلقهگشایی درجا (In-situ Ring-Opening Polymerization یا ROP) یک روش کلیدی برای سنتز پلیمرهایی مانند پلیآمیدها (نایلونها، به ویژه نایلون-۶ از کاپرولاکتام) و پلیاسترها (مانند پلیلاکتیک اسید) در حضور پرکنندهها است. در این مکانیزم، مونومرهای حلقوی، با استفاده از یک آغازگر یا کاتالیزور مناسب، باز شده و به زنجیرههای خطی پلیمری تبدیل میشوند.

هنگامی که این واکنش در حضور پرکنندههایی مانند الیاف شیشه، الیاف کربن یا نانوذرات رس (که سطح آنها اغلب با گروههای عاملی فعال مانند آمین یا هیدروکسیل اصلاح شده) انجام میشود، فرایند پلیمریزاسیون حلقهگشایی درجا رخ میدهد. مونومرهای حلقوی به سطح پرکننده نفوذ کرده و واکنش از همان سطح آغاز میشود. این امر منجر به گرافتینگ (پیوند شیمیایی) قوی زنجیرههای پلیمری به سطح پرکننده و در نتیجه، بهبود چشمگیر خواص مکانیکی کامپوزیت نهایی میشود.

گرافتینگ سطحی با پلیمریزاسیون درجا

گرافتینگ پلیمریزاسیون درجا (In-situ Surface Grafting) یک تکنیک تخصصی برای اصلاح شیمیایی سطح مواد است. هدف اصلی در اینجا لزوماً تولید یک کامپوزیت تودهای نیست، بلکه تغییر خواص سطحی یک ماده (مانند الیاف، غشاها یا نانوذرات) است. در این روش، ابتدا سطح ماده پایه با استفاده از روشهایی مانند پلاسما، تابش (گاما یا UV) یا واکنشهای شیمیایی، فعالسازی میشود تا جایگاههای فعال (مانند رادیکالهای آزاد یا گروههای آغازگر) روی آن ایجاد شود.

سپس، این سطح فعالشده در معرض مونومرها (در فاز گاز، مایع یا محلول) قرار میگیرد. پلیمریزاسیون مستقیماً از این جایگاههای فعال روی سطح آغاز شده و زنجیرههای پلیمری به صورت شیمیایی به سطح «پیوند» یا «گرافت» میشوند. گرافتینگ پلیمریزاسیون درجا میتواند خواصی مانند آبدوستی/آبگریزی، زیستسازگاری، یا چسبندگی سطح را به طور کامل تغییر دهد.

اکستروژن واکنشی و پلیمریزاسیون درجا

اکستروژن واکنشی پلیمریزاسیون درجا (In-situ Reactive Extrusion یا REX) یک روش بسیار مهم در مقیاس صنعتی است که فرایندهای سنتز پلیمر و اختلاط کامپوزیت را در یک دستگاه واحد، یعنی اکسترودر دو مارپیچ (Twin-Screw Extruder)، ادغام میکند. اکسترودر در اینجا نه فقط به عنوان یک مخلوطکن، بلکه به عنوان یک راکتور شیمیایی پیوسته عمل میکند.

در این فرایند، مونومرها، کاتالیزورها و پرکنندهها به صورت همزمان به دستگاه اکسترودر تغذیه میشوند. در حین حرکت مواد در طول مارپیچها، حرارت (ناشی از گرمکنهای بدنه) و تنش برشی شدید (ناشی از چرخش مارپیچها) شرایط لازم برای وقوع پلیمریزاسیون درجا را فراهم میکند. این روش امکان تولید نانوکامپوزیتها را بدون استفاده از حلال، با زمان اقامت کوتاه و به صورت پیوسته فراهم میسازد، که از نظر اقتصادی بسیار جذاب است. اکستروژن واکنشی پلیمریزاسیون درجا به ویژه برای سیستمهایی با واکنشپذیری بالا مانند پلیآمیدها و پلیاورتانها کاربرد دارد.

کاربردهای پلیمریزاسیون درجا

توانایی پلیمریزاسیون درجا در ایجاد پراکندگی عالی و پیوندهای قوی در فصل مشترک، این روش را به گزینهای ایدهآل برای تولید مواد پیشرفته در صنایع مختلف تبدیل کرده است. کاربردهای پلیمریزاسیون درجا اغلب بر موادی متمرکز است که در آنها، عملکرد بالا (High Performance) نیازمند کنترل دقیق ساختار در مقیاس نانو و میکرو است.

نانوکامپوزیتها با پلیمریزاسیون درجا

شاید مهمترین کاربرد این روش، در تولید پلیمریزاسیون درجا نانوکامپوزیت باشد. نانوپرکنندهها (مانند نانورسها، نانولولههای کربنی، گرافن و نانوسیلیس) به دلیل سطح ویژه بسیار بالا، تمایل شدیدی به کلوخهای شدن (Agglomeration) دارند. اختلاط فیزیکی مذاب پلیمر با این نانوذرات معمولاً به پراکندگی ضعیف منجر میشود. با استفاده از پلیمریزاسیون درجا، مونومرهای با ویسکوزیته پایین به راحتی به درون تودههای نانوپرکننده نفوذ کرده و آنها را از هم جدا میکنند (Exfoliation/Intercalation)، سپس در همان محل پلیمریزه میشوند. نتیجه، نانوکامپوزیتی با خواص مکانیکی (استحکام و مدول)، حرارتی (افزایش $T_g$) و سدی (کاهش نفوذپذیری گاز) است که دستیابی به آن با روشهای دیگر تقریباً غیرممکن است.

مطالعه بیشتر: جهت کسب اطلاعات بیشتر در خصوص نانوکامپوزیتها و فرآیند تشکل آنها، به مقاله اختصاصی ما با عنوان “نانوکامپوزیت چیست؟” مراجعه کنید.

تقویت سیمان و بتن با پلیمریزاسیون درجا

در مهندسی عمران، از پلیمریزاسیون درجا سیمان برای بهبود چشمگیر خواص بتن و ملات استفاده میشود. بتن معمولی مادهای متخلخل و شکننده است. در این کاربرد، یک سیستم مونومری با ویسکوزیته پایین (مانند متیل متاکریلات یا استایرن) به همراه آغازگر، به داخل منافذ و ترکهای ریز بتن سختشده تزریق میشود. سپس با اعمال حرارت یا استفاده از آغازگرهای شیمیایی، پلیمریزاسیون در داخل منافذ بتن (درجا) رخ میدهد. پلیمر تشکیلشده، این منافذ را پر کرده و ساختار را به شدت تقویت میکند. این فرایند منجر به افزایش مقاومت فشاری، کاهش شدید نفوذپذیری آب و مواد خورنده (مانند یون کلرید) و افزایش دوام بتن در برابر چرخههای انجماد و ذوب میشود.

تولید تونر و میکروکپسول با پلیمریزاسیون درجا

فرایندهای پلیمریزاسیون درجا تونر میکروکپسول، هسته اصلی صنایع مدرن چاپ و دارورسانی را تشکیل میدهند. در تولید تونرهای چاپگر، از روشهایی مانند پلیمریزاسیون سوسپانسیونی درجا استفاده میشود. در این روش، ذرات رنگدانه (پیگمنت) در داخل قطرات مونومر معلق شده و سپس پلیمریزاسیون در همان قطرات رخ میدهد. این امر منجر به تولید ذرات تونر کروی با اندازه یکنواخت و رنگدانههایی میشود که به جای پوششدهی سطحی، در هسته ذره محبوس شدهاند و کیفیت چاپ بالاتری ارائه میدهند.

در میکروکپسولهسازی، یک ماده فعال (مانند دارو، طعمدهنده یا جوهر) در یک هسته مایع قرار دارد و پلیمریزاسیون درجا در فصل مشترک این قطره با فاز بیرونی رخ میدهد تا یک پوسته پلیمری جامد در اطراف هسته تشکیل شود.

کاربرد در الکترونیک و باتریها

در صنعت الکترونیک، پلیمریزاسیون درجا باتری یک زمینه تحقیقاتی بسیار فعال است. به عنوان مثال، در باتریهای لیتیم-یون، الکترولیتهای پلیمری جامد (Solid-State Polymer Electrolytes) ایمنی بسیار بالاتری نسبت به الکترولیتهای مایع قابل اشتعال دارند. با استفاده از پلیمریزاسیون درجا، میتوان مونومرهای الکترولیت را مستقیماً در تماس با الکترودها و درون ساختار متخلخل جداکننده (Separator) پلیمریزه کرد. این کار چسبندگی عالی بین اجزا، کاهش مقاومت فصل مشترک و افزایش ایمنی باتری را تضمین میکند. همچنین در تولید پوششهای محافظ رسانا یا عایق برای قطعات الکترونیکی از این روش استفاده میشود.

اصلاح سطح الیاف و کامپوزیتهای تقویتشده

در کامپوزیتهای تقویتشده با الیاف (مانند الیاف کربن یا شیشه)، چسبندگی بین الیاف و ماتریس پلیمری، تعیینکننده خواص مکانیکی نهایی است. پلیمریزاسیون درجا روی الیاف، که اغلب از طریق تکنیکهای گرافتینگ سطحی انجام میشود، برای بهبود این چسبندگی به کار میرود. در این فرایند، سطح الیاف ابتدا فعالسازی شده و سپس پلیمریزاسیون از سطح آنها آغاز میشود. این «پوششدهی» شیمیایی، سازگاری (Compatibility) الیاف (که اغلب سطحی خنثی دارند) را با ماتریس پلیمری اطراف به شدت افزایش میدهد و تضمین میکند که در هنگام اعمال بار، تنش به طور مؤثر از ماتریس به الیاف مستحکم منتقل شود.

مزایا پلیمریزاسیون درجا

استفاده از روش پلیمریزاسیون درجا، بهجای روشهای متداول اختلاط فیزیکی، مجموعهای از بهبودهای قابلتوجه را در خواص نهایی کامپوزیتها به همراه دارد. مهمترین مزایا پلیمریزاسیون درجا ریشه در توانایی این تکنیک برای مهندسی فصل مشترک (Interface) بین پلیمر و پرکننده در مقیاس مولکولی دارد.

یکی از برجستهترین مزایا، بهبود چشمگیر پراکندگی (Dispersion) پرکنندهها است. در روشهای سنتی مانند مخلوطسازی ذوبی، ویسکوزیته بالای پلیمر مذاب مانع از نفوذ کامل آن به ساختار نانوذرات یا الیاف میشود. این امر منجر به تجمع (Agglomeration) پرکنندهها و توزیع غیریکنواخت آنها در ماتریس میگردد. در پلیمریزاسیون درجا، واکنش با مونومرهایی با ویسکوزیته بسیار پایین آغاز میشود. این مونومرها به راحتی میتوانند به فضاهای بین نانوذرات نفوذ کنند، سطوح آنها را به طور کامل تَر (Wet) کنند و پراکندگی بسیار یکنواختی را، پیش از شروع فرایند پلیمریزاسیون، ایجاد نمایند.

مزیت کلیدی دیگر، تقویت چسبندگی در فصل مشترک است. در اختلاط فیزیکی، پیوند بین پلیمر و پرکننده (بهخصوص پرکنندههای معدنی) اغلب ضعیف و از نوع فیزیکی (مانند نیروهای واندروالسی) است. اما در روش درجا، میتوان با اصلاح شیمیایی سطح پرکنندهها، گروههای عاملی فعالی ایجاد کرد. این گروههای فعال به عنوان جایگاههایی برای آغاز پلیمریزاسیون عمل میکنند. در نتیجه، زنجیرههای پلیمری مستقیماً از سطح پرکننده رشد کرده و پیوندهای شیمیایی قوی (کووالانسی) بین ماتریس و پرکننده ایجاد میشود. این پدیده، که به گرافتینگ (Grafting) معروف است، انتقال تنش (Stress Transfer) از ماتریس پلیمری به پرکنندههای مستحکم را به شدت بهینه میکند.

این دو مزیت اصلی، یعنی پراکندگی یکنواخت و چسبندگی قوی، مستقیماً به بهبود خواص نهایی کامپوزیت منجر میشوند. خواص مکانیکی، مانند مدول یانگ، استحکام کششی و مقاومت به ضربه، به دلیل حذف نقاط تمرکز تنش (ناشی از کلوخگی) و انتقال بار مؤثر، به طور قابلتوجهی افزایش مییابد. علاوه بر این، خواص حرارتی، مانند دمای انتقال شیشهای ($T_g$) و پایداری ابعادی، و همچنین خواص سدی (Barrier Properties) در برابر نفوذ گازها و مایعات نیز بهبود پیدا میکنند.

محدودیتها و چالشهای پلیمریزاسیون درجا

اگرچه پلیمریزاسیون درجا مزایای فراوانی، بهویژه در تولید کامپوزیتهای پیشرفته، ارائه میدهد، اما اجرای آن با چالشهای فنی و فرایندی خاصی همراه است. شناخت این معایb پلیمریزاسیون درجا برای انتخاب صحیح روش تولید و مقیاسپذیری آن ضروری است.

یکی از اصلیترین چالشها، پیچیدگی کنترل سینتیک واکنش است. برخلاف پلیمریزاسیون تودهای (Bulk) ساده، در اینجا حضور پرکنندهها میتواند بر سینتیک واکنش تأثیر بگذارد. سطح پرکنندهها ممکن است آغازگرها را جذب یا غیرفعال کند، یا به عنوان مانعی برای انتقال حرارت عمل نماید. این امر کنترل وزن مولکولی نهایی و توزیع آن (PDI) را دشوار میسازد.

چالش دیگر، افزایش شدید ویسکوزیته در طول فرایند است. با پیشرفت پلیمریزاسیون و تشکیل زنجیرههای بلند پلیمری، ویسکوزیته سیستم به صورت ناگهانی (اثر ژل یا Trommsdorff effect) افزایش مییابد. این افزایش ویسکوزیته میتواند اختلاط مؤثر را مختل کند، منجر به توزیع غیریکنواخت دما در راکتور شود و به دام افتادن مونومرهای واکنشنیافته را در پی داشته باشد.

مدیریت حرارت واکنش، بهخصوص در واکنشهای پلیمریزاسیون گرمازا (Exothermic)، یک محدودیت جدی است. تجمع حرارت در نواحی با ویسکوزیته بالا میتواند منجر به ایجاد نقاط داغ (Hotspots) شود که این پدیده، نهتنها خواص پلیمر را تخریب میکند، بلکه میتواند ایمنی فرایند را نیز به خطر بیندازد.

همچنین، باقیماندن مونومرها یا آغازگرهای واکنشنیافته در محصول نهایی یکی دیگر از معایب پلیمریزاسیون درجا محسوب میشود. حذف این مواد باقیمانده از یک ماتریس جامد یا بسیار ویسکوز، دشوار و پرهزینه است و حضور آنها میتواند بر خواص نهایی، پایداری و ایمنی زیستی (Biocompatibility) محصول تأثیر منفی بگذارد. این روش نیازمند طراحی دقیق فرمولاسیون برای هر سیستم خاص پلیمر-پرکننده است و به سادگیِ اختلاط فیزیکی قابل تعمیم به تمام مواد نیست.

تجهیزات پلیمریزاسیون درجا (دستگاهها و راکتورها)

انتخاب تجهیزات پلیمریزاسیون درجا به مقیاس تولید (آزمایشگاهی یا صنعتی)، نوع پلیمریزاسیون (مثلاً امولسیونی یا تودهای) و پارامترهای فرایندی (مانند دما و فشار) بستگی دارد. این تجهیزات باید بتوانند هم اختلاط اولیه و هم مدیریت ویسکوزیته بالای نهایی را به خوبی انجام دهند و حرارت واکنش را به طور مؤثر کنترل کنند.

راکتور بچ (Batch) آزمایشگاهی و صنعتی

متداولترین دستگاه برای این فرایند، راکتور بچ (Batch Reactor) یا راکتور ناپیوسته است. در مقیاس آزمایشگاهی، این معمولاً یک بالن شیشهای چنددهانه است که اجزای زیر روی آن نصب میشوند:

- همزن مکانیکی: برای اختلاط و پراکنش پرکنندهها (به جای همزن مغناطیسی که قدرت کافی ندارد).

- کندانسور (Condenser): برای بازگرداندن بخارات حلال یا مونومر (رفلاکس).

- ورودی گاز خنثی: (مانند نیتروژن) برای حذف اکسیژن که مهارکننده (inhibitor) واکنشهای رادیکالی است.

- سنسور دما (ترمومتر): برای پایش دقیق دمای واکنش.

در مقیاس صنعتی، این راکتورها مخازن بزرگ فولادی (استنلس استیل) مجهز به ژاکت حرارتی (برای گرمایش یا سرمایش) و همزنهای قدرتمند (مانند لنگری یا توربینی) هستند که برای مدیریت سیالات بسیار ویسکوز طراحی شدهاند. راکتور پلیمریزاسیون درجا در مقیاس صنعتی باید قابلیت تحمل تغییرات فشار و دمای ناشی از واکنش گرمازا را داشته باشد.

راکتورهای پیوسته (CSTR و لولهای)

برای تولید انبوه و پیوسته، از راکتور همزندار پیوسته (CSTR – Continuous Stirred-Tank Reactor) استفاده میشود. در این سیستم، مونومرها و پرکنندهها به طور مداوم وارد راکتور شده و محصول کامپوزیتی به طور مداوم خارج میشود. این روش کنترل کیفیت یکنواختتری را در تولید بالا فراهم میکند. راکتورهای لولهای (Tubular Reactors) نیز، که در آنها واکنش در حین حرکت مواد در طول یک لوله بلند رخ میدهد، برای برخی پلیمریزاسیونهای سریع و گرمازای درجا استفاده میشوند، زیرا نسبت سطح به حجم بالایی داشته و انتقال حرارت در آنها عالی است.

اکسترودر واکنشی (Reactive Extruder)

اکستروژن واکنشی پلیمریزاسیون درجا (REX) یک فناوری پیشرفته و بسیار کارآمد است که فرایند سنتز و اختلاط را در یک دستگاه واحد ادغام میکند. در این روش، از یک اکسترودر دو مارپیچ، به عنوان یک راکتور پیوسته استفاده میشود.

مونومرها، آغازگر و پرکنندهها (مانند نانوذرات) به طور همزمان به ابتدای اکسترودر تغذیه میشوند. در حین حرکت مواد به سمت انتهای اکسترودر توسط مارپیچهای چرخان، مناطق مختلف دمایی (گرمایش و سرمایش) روی بدنه اکسترودر، شرایط لازم برای ذوب مونومرها (اگر جامد باشند) و آغاز واکنش پلیمریزاسیون را فراهم میکنند. تنش برشی بسیار بالایی که توسط مارپیچها ایجاد میشود، به طور همزمان دو کار انجام میدهد: ۱) نانوذرات پرکننده را به شکلی عالی در ماتریس پلیمری در حال تشکیل، پراکنده میکند و ۲) حرارت واکنش را مدیریت کرده و اختلاط را یکنواخت میسازد. محصول نهایی به صورت گرانول کامپوزیتی آماده، از انتهای دستگاه خارج میشود.

تجهیزات جانبی (سیستمهای کنترل و پایش)

موفقیت پلیمریزاسیون درجا به شدت به سیستمهای کنترل و پایش فرایند وابسته است. این تجهیزات شامل سنسورهای آنلاین برای اندازهگیری پارامترهای حیاتی در لحظه هستند، مانند:

- ویسکومتر آنلاین (Online Viscometer): برای پایش پیشرفت واکنش از طریق اندازهگیری افزایش ویسکوزیته.

- سنسورهای طیفسنجی (مانند FTIR یا Raman): برای اندازهگیری درصد تبدیل مونومر به پلیمر در داخل راکتور.

- سیستم کنترل PLC: برای تنظیم خودکار دمای ژاکت بر اساس حرارت داخلی راکتور و جلوگیری از فرار حرارتی.

مقایسه پلیمریزاسیون درجا با روشهای متداول

برای درک کامل ارزش پلیمریزاسیون درجا، باید آن را با دو روش سنتی که برای تولید کامپوزیتها استفاده میشوند، یعنی «مخلوطسازی ذوبی» و «اختلاط در حلال»، مقایسه کرد. مقایسه پلیمریزاسیون درجا نشان میدهد که این روش، چالشهای اساسی مربوط به پراکندگی و فصل مشترک را مستقیماً حل میکند.

پلیمریزاسیون درجا در مقابل مخلوطسازی ذوبی (Melt Mixing)

مخلوطسازی ذوبی (Melt Mixing) رایجترین روش صنعتی برای تولید کامپوزیت است. در این فرایند، گرانولهای پلیمرِ از پیشآمادهشده، به همراه پودر پرکننده (مانند نانوذرات)، وارد دستگاهی مانند اکسترودر دو مارپیچ میشوند. پلیمر در اثر حرارت ذوب شده و نیروی برشی شدید مارپیچها، تلاش میکند تا پرکننده را در مذاب پلیمری پخش کند.

- چالش اصلی مخلوطسازی ذوبی: مشکل اصلی این روش، ویسکوزیته بسیار بالای پلیمر مذاب است. این ویسکوزیته بالا مانند یک سد قوی عمل کرده و مانع از نفوذ پلیمر به داخل کلوخههای (Agglomerates) نانوذرات میشود. در نتیجه، پراکندگی اغلب ضعیف و غیریکنواخت است و نانوذرات به هم چسبیده باقی میمانند.

- برتری پلیمریزاسیون درجا: در مقابل، پلیمریزاسیون درجا با مونومرهایی با ویسکوزیته بسیار پایین (اغلب هزاران بار کمتر از پلیمر مذاب) شروع میشود. این مونومرهای رقیق به راحتی به درون کلوخههای نانوذرات نفوذ کرده، آنها را از هم جدا (Exfoliate) و سطحشان را کاملاً خیس میکنند. سپس، واکنش پلیمریزاسیون در همان محل رخ میدهد و نانوذرات را در یک ساختار یکنواخت محبوس میکند.

پلیمریزاسیون درجا در مقابل اختلاط در حلال (Solution Blending)

اختلاط در حلال (Solution Blending) روشی است که معمولاً در آزمایشگاه یا برای تولیدات حساس استفاده میشود. در این تکنیک، پلیمر در یک حلال مناسب حل میشود و پرکننده نیز در همان حلال (یا حلال دیگر) پراکنده میگردد (معمولاً با کمک اولتراسونیک). سپس این دو محلول با هم مخلوط میشوند و در انتها، حلال تبخیر میگردد.

- چالش اصلی اختلاط در حلال: اگرچه این روش پراکندگی بهتری نسبت به مخلوطسازی ذوبی میدهد، اما دو مشکل اساسی دارد: ۱) چسبندگی بین پلیمر و پرکننده ضعیف و از نوع فیزیکی (واندروالسی) است، زیرا هیچ پیوند شیمیاییای تشکیل نمیشود. ۲) استفاده از حجم بالای حلالهای آلی، هزینههای زیستمحیطی، ایمنی (خطر اشتعال) و اقتصادی (هزینه خرید و بازیابی حلال) بالایی دارد.

- برتری پلیمریزاسیون درجا: پلیمریزاسیون درجا (بهویژه با آمادهسازی سطح) میتواند پیوندهای شیمیایی قوی (کووالانسی) بین پلیمر در حال رشد و سطح پرکننده ایجاد کند. این چسبندگی فصل مشترک (Interface) بسیار قوی، منجر به بهبود چشمگیر خواص مکانیکی میشود که با اختلاط در حلال قابل دستیابی نیست. همچنین، روشهایی مانند اکستروژن واکنشی درجا، فرایندی بدون حلال (Solvent-free) و بسیار پاکتر هستند.

پارامترهای کلیدی پلیمریزاسیون درجا

کنترل دقیق پارامترهای پلیمریزاسیون درجا برای دستیابی به خواص مطلوب در محصول نهایی، مانند وزن مولکولی پلیمر، میزان پراکندگی پرکننده و استحکام فصل مشترک، ضروری است. این فرایند به متغیرهای شیمیایی و فیزیکی متعددی حساس است که در ادامه، تأثیر نظری آنها بررسی میشود.

نوع مونومر و نسبت استوکیومتری

انتخاب نوع مونومر در پلیمریزاسیون درجا اساسیترین پارامتر است. ویسکوزیته، قطبیت و واکنشپذیری مونومر، هم بر سینتیک واکنش و هم بر برهمکنش آن با سطح پرکننده تأثیر میگذارد. برای مثال، مونومرهای قطبی (مانند آکریل آمید) ممکن است برهمکنش قویتری با پرکنندههای معدنی (مانند سیلیس) داشته باشند. در پلیمرهای مرحلهای (Step-growth) مانند پلیاورتانها، حفظ دقیق نسبت استوکیومتری (نسبت مولی) حیاتی است و انحراف جزئی از آن، منجر به کاهش شدید وزن مولکولی میشود.

آغازگر/کاتالیزور و غلظت آن

نوع و غلظت آغازگر پلیمریزاسیون درجا مستقیماً سرعت واکنش و وزن مولکولی پلیمر نهایی را کنترل میکند. در پلیمریزاسیون رادیکالی، غلظت بالاتر آغازگر، سرعت را افزایش میدهد اما وزن مولکولی را کاهش میدهد (به دلیل افزایش مراکز فعال). انتخاب آغازگر (حرارتی، نوری) باید با دمای فرایند و پایداری مونومرها سازگار باشد. تثبیت (Immobilize) آغازگر روی سطح پرکننده، یک استراتژی کلیدی برای اطمینان از گرافتینگ قوی است.

دما و زمان واکنش

دما پلیمریزاسیون درجا یک پارامتر بحرانی برای کنترل سینتیک است. دماهای بالاتر، سرعت پلیمریزاسیون را افزایش میدهند، اما ممکن است منجر به واکنشهای جانبی، کاهش وزن مولکولی (در اثر افزایش انتقال زنجیر) یا تخریب حرارتی شوند. مدیریت دقیق پروفایل دمایی برای جلوگیری از نقاط داغ (Hotspots) در واکنشهای گرمازا ضروری است. زمان واکنش نیز باید بهینه شود تا به درصد تبدیل (Conversion) بالایی دست یافت.

سرعت اختلاط و رئولوژی واکنش

سرعت اختلاط پلیمریزاسیون درجا نقش دوگانهای دارد. از یک سو، اختلاط برای پراکندگی اولیه پرکنندهها و انتقال حرارت مؤثر، ضروری است. از سوی دیگر، با پیشرفت واکنش و افزایش شدید ویسکوزیته (اثر ژل)، تنش برشی (Shear Stress) ناشی از اختلاط شدید میتواند زنجیرههای پلیمری در حال تشکیل را بشکند (Shear Degradation). بنابراین، طراحی همزن باید با تغییرات رئولوژی سیستم تطبیق داده شود.

پراکنش پرکننده و اندازه ذرات

کیفیت پراکنش نانوذرات پلیمریزاسیون درجا قبل از شروع واکنش، تأثیر مستقیمی بر خواص نهایی دارد. اگر نانوذرات در فاز مونومری به خوبی پراکنده نشوند، واکنش پلیمریزاسیون، کلوخهها (Agglomerates) را در ساختار نهایی تثبیت میکند. استفاده از امواج فراصوت (Ultrasonication) قبل از افزودن آغازگر، رایج است.

اندازهگیری تبدیل و کنترل وزن مولکولی

اندازهگیری تبدیل پلیمریزاسیون درجا (درصد مونومر مصرفشده) برای تعیین زمان پایان واکنش حیاتی است. این کار میتواند به صورت آنلاین (با سنسورهای ویسکوزیته یا طیفسنجی) یا آفلاین (با گرماسنجی DSC یا وزنسنجی) انجام شود. کنترل وزن مولکولی و توزیع آن (PDI) یکی از چالشهای اصلی در این سیستمهای پیچیده است.

چگونگی فرایند پلیمریزاسیون درجا (گام به گام)

این بخش، یک راهنمای عملی و گام به گام برای اجرای یک پروتکل پلیمریزاسیون درجا در مقیاس آزمایشگاهی (برای مثال، سنتز نانوکامپوزیت پلیاستایرن/نانورس به روش رادیکالی تودهای) ارائه میدهد.

گام اول: آمادهسازی مواد و تجهیزات

۱. آمادهسازی پرکننده: ابتدا پرکننده (مثلاً ۱۰ گرم نانورس مونتموریلونیت) باید در آون خلاء (مثلاً در دمای ۱۱۰ درجه سانتیگراد به مدت ۲۴ ساعت) کاملاً خشک شود تا رطوبت سطحی آن، که مهارکننده واکنش است، حذف گردد.

۲. آمادهسازی مونومر: مونومر (مثلاً استایرن) باید خالصسازی شود. این کار معمولاً با عبور آن از یک ستون حاوی آلومینای فعال، برای حذف مهارکنندههای (Inhibitor) زمان انبارداری، انجام میشود.

۳. آمادهسازی راکتور: یک راکتور شیشهای چهاردهانه تمیز و خشک، مجهز به همزن مکانیکی (Overhead Stirrer)، کندانسور (رفلاکس)، ورودی گاز نیتروژن ($N_2$) و یک سپتوم برای تزریق، آماده شود.

گام دوم: دستور کار مرحلهبهمرحله واکنش

۱. شارژ راکتور (بارگذاری): پرکننده خشکشده (۱۰ گرم) و مونومر خالصشده (۲۰۰ میلیلیتر استایرن) به راکتور اضافه میشوند.

۲. پراکنش (Dispersion): سیستم به مدت ۳۰ تا ۶۰ دقیقه تحت امواج فراصوت (Ultrasonication) قرار میگیرد تا کلوخههای نانورس به خوبی در مونومر باز شوند.

۳. حذف اکسیژن: همزن مکانیکی با سرعت آهسته (مثلاً ۲۰۰ RPM) روشن شده و گاز نیتروژن به مدت ۳۰ دقیقه به شدت از درون سوسپانسیون دمیده میشود (Purging) تا تمام اکسیژن محلول، که واکنش رادیکالی را متوقف میکند، خارج شود.

۴. تنظیم دما: راکتور در یک حمام روغن قرار داده شده و دما روی دمای هدف واکنش (مثلاً ۷۰ درجه سانتیگراد برای آغازگر AIBN) تنظیم و تثبیت میشود.

۵. آغاز واکنش (تزریق): آغازگر (مثلاً ۱ گرم AIBN که در حداقل مقدار مونومر حل شده) با استفاده از سرنگ از طریق سپتوم به مخلوط واکنش در حال هم خوردن، تزریق میشود. این لحظه به عنوان زمان صفر (t=0) واکنش در نظر گرفته میشود.

۶. پیشرفت واکنش: واکنش در دما و سرعت همزدن ثابت، برای مدت زمان مشخص (مثلاً ۶ تا ۱۰ ساعت) ادامه مییابد. افزایش تدریجی ویسکوزیته سیستم، نشاندهنده پیشرفت پلیمریزاسیون است.

گام سوم: پایان واکنش و خالصسازی محصول

۱. توقف واکنش (Quenching): راکتور بلافاصله در یک حمام آب و یخ قرار داده میشود تا دما به سرعت کاهش یافته و واکنش متوقف شود.

۲. انحلال و رسوبدهی: مخلوط بسیار ویسکوز داخل راکتور، در مقدار زیادی حلال مناسب (مانند تولوئن) حل میشود تا ویسکوزیته کاهش یابد. سپس محلول به دست آمده، به آرامی در یک ضدحلال (Non-solvent) (مانند متانول سرد) که به شدت در حال هم خوردن است، ریخته میشود.

۳. جداسازی: نانوکامپوزیت پلیمری به صورت الیاف یا پودر سفید رسوب میکند.

۴. شستشو و خشکسازی: رسوب به دست آمده فیلتر شده، چندین بار با متانول تازه شسته میشود (تا مونومرها و آغازگرهای واکنشنیافته را حذف کند) و در نهایت در آون خلاء (مثلاً در دمای ۶۰ درجه سانتیگراد) به مدت ۲۴ ساعت خشک میشود تا به وزن ثابت برسد.

ایمنی، مقیاسپذیری و جنبههای اقتصادی

اجرای پلیمریزاسیون درجا در مقیاس صنعتی، فراتر از موفقیت آزمایشگاهی، نیازمند ارزیابی دقیق سه جنبه کلیدی است: ایمنی فرایند، چالشهای مقیاسپذیری و توجیه اقتصادی. هر یک از این عوامل میتوانند موفقیت یا شکست تجاریسازی یک محصول مبتنی بر این روش را تعیین کنند.

ایمنی کار با مونومرها و واکنشهای گرمازا

ایمنی پلیمریزاسیون درجا در اولویت قرار دارد. بسیاری از مونومرهای متداول (مانند استایرن، متیل متاکریلات یا اکسیدهای اپوکسی) سمی، فرّار و قابل اشتعال هستند. محیط کار باید مجهز به سیستمهای تهویه قوی (Ventilation) و پایش مداوم بخارات (Vapor Monitoring) باشد تا از قرار گرفتن کارگران در معرض این مواد جلوگیری شود.

مهمترین خطر ایمنی، مدیریت واکنشهای گرمازا (Exothermic) است. پلیمریزاسیون، حرارت زیادی آزاد میکند. اگر این حرارت به سرعت از راکتور خارج نشود (مثلاً به دلیل نقص در سیستم خنککننده یا افزایش بیش از حد ویسکوزیته که مانع همزدن میشود)، دما به صورت تصاعدی بالا رفته و منجر به پدیدهای به نام «فرار حرارتی» (Thermal Runaway) میشود. این پدیده میتواند باعث افزایش شدید فشار، انفجار راکتور و آتشسوزی گردد. بنابراین، طراحی راکتور با سیستمهای خنککننده اضطراری و دیسکهای پارگی (Rupture Discs) برای آزادسازی ایمن فشار، الزامی است.

چالشهای مقیاسپذیری (Scale-up) از آزمایشگاه به صنعت

مقیاسپذیری پلیمریزاسیون درجا (Scale-up) یکی از بزرگترین چالشهای مهندسی شیمی است. فرایندی که در یک بالن ۱ لیتری آزمایشگاهی به خوبی کار میکند، ممکن است در یک راکتور ۱۰,۰۰۰ لیتری صنعتی با شکست مواجه شود.

دلیل اصلی این چالش، تغییر در نسبت سطح به حجم (Surface-to-Volume Ratio) است. راکتورهای کوچک، سطح زیادی نسبت به حجم خود دارند و حرارت را به راحتی به محیط منتقل میکنند. اما در راکتورهای بزرگ، حجم به توان سه و سطح به توان دو افزایش مییابد؛ این یعنی حجم داخلی (که حرارت تولید میکند) بسیار سریعتر از سطح دیواره (که حرارت را خارج میکند) رشد میکند. این امر، کنترل دما و جلوگیری از ایجاد نقاط داغ (Hotspots) در مرکز راکتور را بسیار دشوار میسازد.

علاوه بر انتقال حرارت، اختلاط (Mixing) نیز در مقیاس بزرگ چالشبرانگیز است. پراکنده کردن یکنواخت نانوذرات در یک راکتور عظیم و مدیریت افزایش شدید ویسکوزیته در کل حجم، نیازمند همزنهای بسیار قدرتمند و طراحی رئولوژیکی دقیق است.

سؤالات متداول درباره پلیمریزاسیون درجا (FAQ)

در این بخش به چند پرسش متداول پلیمریزاسیون درجا که ممکن است برای پژوهشگران و صنعتگران پیش بیاید، پاسخ میدهیم.

۱. تفاوت اصلی پلیمریزاسیون درجا با مخلوطسازی ذوبی چیست؟

تفاوت اصلی در زمان و مکان تشکیل پلیمر است. در مخلوطسازی ذوبی، پلیمرِ آماده با پرکننده مخلوط میشود (ویسکوزیته بالا، پراکندگی ضعیف). در پلیمریزاسیون درجا، پلیمر از مونومر (ویسکوزیته پایین) در حضور پرکننده سنتز میشود که منجر به پراکندگی و چسبندگی بسیار بهتر میگردد.

۲. آیا پلیمریزاسیون درجا فقط برای نانوکامپوزیتها استفاده میشود؟

خیر. اگرچه معروفترین کاربرد آن در نانوکامپوزیتها است، اما به طور گسترده برای میکروکپسولهسازی (تولید پوسته پلیمری)، اصلاح سطح الیاف (گرافتینگ) و تقویت مواد متخلخل مانند بتن و سیمان نیز استفاده میشود.

۳. بزرگترین چالش در پلیمریزاسیون درجا چیست؟

دو چالش اصلی وجود دارد: ۱) مدیریت حرارت، زیرا واکنشهای پلیمریزاسیون به شدت گرمازا هستند و خطر «فرار حرارتی» وجود دارد. ۲) کنترل رئولوژی، یعنی مدیریت افزایش شدید ویسکوزیته سیستم از یک مایع رقیق به یک جامد ویسکوز، که اختلاط و انتقال حرارت را دشوار میکند.

۴. آیا پلیمریزاسیون درجا در صنعت مقرون به صرفه است؟

بستگی به کاربرد دارد. اگرچه فرایند آن ممکن است از مخلوطسازی ساده پیچیدهتر باشد، اما برای تولید مواد با عملکرد بالا (High-Performance) که در آنها خواص مکانیکی یا حرارتی برتر مورد نیاز است، کاملاً اقتصادی است. روشی مانند اکستروژن واکنشی (REX) یک فرایند پیوسته و بسیار کارآمد برای تولید انبوه است.

۵. آیا برای پلیمریزاسیون درجا همیشه به حلال نیاز است؟

خیر. روشهایی مانند پلیمریزاسیون تودهای (Bulk) درجا یا اکستروژن واکنشی، فرایندهای بدون حلال (Solvent-free) هستند. روشهای امولسیونی یا سوسپانسیونی از آب به عنوان فاز پراکندهساز استفاده میکنند که از حلالهای آلی بسیار بهتر است.

۶. گرافتینگ (Grafting) در پلیمریزاسیون درجا به چه معناست؟

گرافتینگ به معنای ایجاد پیوند شیمیایی (کووالانسی) بین زنجیرههای پلیمری در حال رشد و سطح پرکننده است. این کار با فعالسازی شیمیایی سطح پرکننده قبل از واکنش انجام میشود و قویترین نوع چسبندگی فصل مشترک را ایجاد میکند.