راهنمای جامع اکسترودر لوله پلی اتیلن

در بازار به شدت رقابتی لولههای پلیمری، به ویژه در پروژههای زیرساختی انتقال آب و گاز، حاشیه سود تولیدکننده وابستگی مستقیمی به «مدیریت مصرف مواد» دارد. از آنجا که رزینهای پلیاتیلن (مانند گریدهای PE100 و PE80) بخش اعظم هزینه تمامشده محصول را تشکیل میدهند، حتی چند گرم اضافه وزن در هر متر لوله، در مقیاس تولید سالانه به معنای از دست دادن بخش قابل توجهی از سرمایه در گردش است. دغدغه اصلی مهندسان امروز در انتخاب و راهبری خطوط تولید، فراتر از صرفاً اکسترود کردن پلاستیک است؛ چالش واقعی، تولید لولهای با حداقل تلورانس ابعادی ممکن و مصرف انرژی بهینه است که بتواند استانداردهای سختگیرانه آزمونهای هیدرواستاتیک و ترکیدگی را با اطمینان پاس کند.

ما در این مقاله، ساختار اکسترودرهای تکپیچ مدرن با نسبت طول به قطر بالا ($L/D \ge 36$) را که به طور اختصاصی برای ذوب آرام و همگن پلیاتیلن سنگین (HDPE) مهندسی شدهاند، موشکافی میکنیم. در ادامه، با تحلیل دقیق گلوگاههای تکنولوژیک نظیر طراحی ماردونهای مانعدار (Barrier Screws)، عملکرد سیستمهای کنترل وزن گراویمتریک و مکانیزم توزیع مذاب در هدهای اسپیرال، راهکارهای عملیاتی و محاسباتی را برای افزایش راندمان خط و به حداقل رساندن ضایعات در اختیار مدیران فنی و اپراتورهای خطوط لوله قرار میدهیم.

بیشتر بخوانید: اکسترودر چیست؟

- اصول عملکرد اکسترودر تکپیچ پلی اتیلن (Single Screw Dynamics)

- مهندسی پیشرفته ماردون و سیلندر (Screw & Barrel Geometry)

- تکنولوژی هد دای و توزیع مذاب (Pipe Die Heads)

- سیستمهای خوراکدهی و کنترل وزن گراویمتریک (Gravimetric Dosing)

- تجهیزات پاییندستی: وان وکیوم و سیستم خنککننده (Calibration & Cooling)

- سیستم کشنده و برش (Haul-off & Cutting Units)

- مواد اولیه و رئولوژی پلی اتیلن (PE80, PE100, PE-RT)

- پارامترهای فرآیندی و تنظیمات دما (Processing Parameters)

- عیبیابی تخصصی خط لوله پلی اتیلن (Troubleshooting)

- نگهداری و تعمیرات پیشگیرانه (PM) اکسترودر لوله

- راهنمای خرید خط تولید لوله پلی اتیلن (Buying Guide)

اصول عملکرد اکسترودر تکپیچ پلی اتیلن (Single Screw Dynamics)

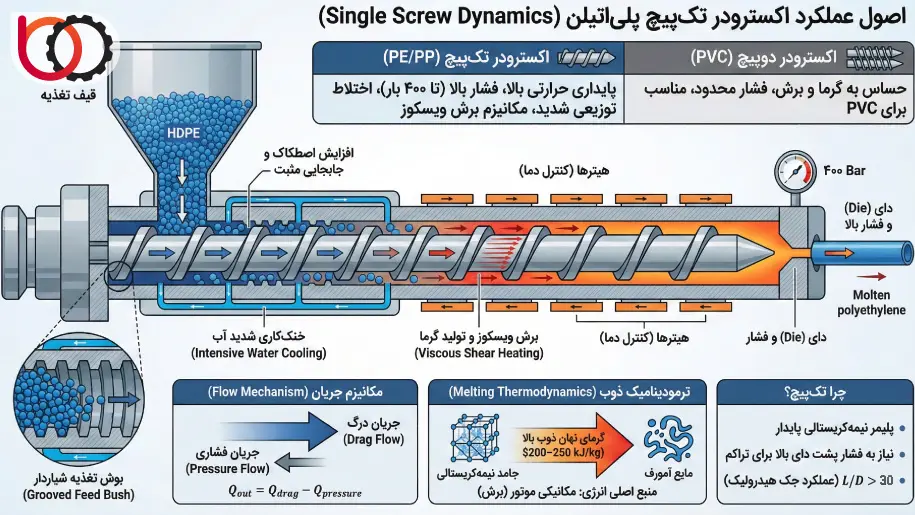

در صنعت تولید لوله، ما با یک تقسیمبندی کلاسیک روبرو هستیم: اکسترودرهای دوپیچ (Twin Screw) برای PVC و اکسترودرهای تکپیچ (Single Screw) برای پلیاتیلن (PE) و پلیپروپیلن (PP). این تفکیک تکنولوژی نه یک سلیقه مهندسی، بلکه پاسخی مستقیم به رفتار رئولوژیکی و ترمودینامیکی متفاوت این پلیمرهاست. اکسترودر لوله پلیاتیلن، ماشینی است که برای تولید فشارهای بسیار بالا (تا ۴۰۰ بار و بیشتر در ناحیه دای) و ایجاد اختلاط توزیعی (Distributive Mixing) شدید طراحی شده است، کاری که اکسترودرهای دوپیچ همسوگرد یا ناهمسوگرد به دلیل محدودیتهای مکانیکی در ایجاد فشار بالا، قادر به انجام بهینه آن برای این متریال نیستند.

ما در اینجا با یک فرآیند “پمپاژ ویسکوز” روبرو هستیم. برخلاف پمپهای دندهای که جابجایی مثبت (Positive Displacement) دارند، در اکسترودر تکپیچ پلیاتیلن، جریان خروجی ($Q$) حاصل موازنه بین “جریان درگ” (Drag Flow) ناشی از چرخش ماردون و “جریان فشاری” (Pressure Flow) ناشی از مقاومت دای است. هنر مهندسی در طراحی این ماشین، به حداکثر رساندن جریان درگ و مدیریت جریان فشار معکوس است تا خروجی خطی و پایدار تضمین شود.

چرا پلیاتیلن به اکسترودر تکپیچ نیاز دارد؟ (Rheological Reasons)

پلیاتیلن، به ویژه گریدهای سنگین (HDPE) که در لولههای تحت فشار استفاده میشوند، پلیمری “نیمهکریستالی” (Semi-crystalline) و بسیار پایدار از نظر حرارتی است. برخلاف PVC که به شدت به گرما و برش حساس است و سریع تخریب میشود (Degradation)، پلیاتیلن میتواند دماهای بالا و تنشهای برشی شدید را تحمل کند بدون اینکه پیوندهای مولکولی آن بشکند.

این پایداری حرارتی به ما اجازه میدهد که از اکسترودر تکپیچ استفاده کنیم که مکانیزم اصلی ذوب در آن، “برش ویسکوز” (Viscous Shear) است. در اکسترودر تکپیچ، سرعت چرخش بالا ($RPM$ تا ۱۲۰ یا ۱۵۰) باعث ایجاد اصطکاک داخلی شدید بین لایههای پلیمر میشود. این اصطکاک، گرمای لازم برای ذوب کریستالهای سخت HDPE را فراهم میکند. همچنین، برای تولید لولههای با ضخامت بالا و فشارهای کاری سنگین (مانند PN16 یا PN20)، ما نیاز به فشار پشت دای (Back Pressure) بسیار زیادی داریم تا مذاب را متراکم کرده و خطوط جوش مولکولی را از بین ببریم. اکسترودر تکپیچ با طول زیاد ($L/D > 30$)، مانند یک سیلندر هیدرولیک عمل میکند و توانایی ایجاد و تحمل این فشارهای عظیم را دارد، در حالی که اکسترودرهای دوپیچ در فشارهای بالا دچار برگشت جریان شدید میشوند.

نقش بوش تغذیه شیاردار (Grooved Feed Bush)

یکی از گلوگاههای فنی در اکستروژن پلیاتیلن، ضریب اصطکاک پایین این ماده است. گرانولهای HDPE ذاتا “لیز” هستند. در ناحیه تغذیه (Feed Zone)، اگر گرانولها روی دیواره سیلندر لیز بخورند، ماردون نمیتواند آنها را به جلو هل دهد و صرفاً دور خود میچرخند (Solid Bed Rotation).

برای حل این مشکل اساسی، مهندسان آلمانی تکنولوژی “بوش تغذیه شیاردار” (Grooved Feed Bush) را ابداع کردند. در این طرح، بخش ابتدایی سیلندر (معمولاً به طول ۳ تا ۵ برابر قطر) دارای شیارهای طولی یا مارپیچی عمیق است. این شیارها باعث میشوند گرانولها به دیواره “قفل” شوند و نتوانند بچرخند. در نتیجه، ضریب اصطکاک بین پلیمر و سیلندر ($\mu_b$) به شدت افزایش مییابد، در حالی که سطح ماردون صیقلی باقی میماند. طبق تئوری انتقال جامدات، شرط لازم برای حرکت رو به جلو عبارت است از:

$$\mu_{barrel} \gg \mu_{screw}$$

وجود این شیارها باعث میشود که اکسترودر رفتار “جابجایی مثبت” پیدا کند و خروجی دستگاه تقریباً مستقل از فشار دای شود. اما نکته حیاتی اینجاست: اصطکاک شدید در این ناحیه گرمای زیادی تولید میکند. اگر بوش تغذیه به شدت خنککاری نشود (Intensive Water Cooling)، گرانولها زودتر از موعد ذوب شده و شیارها را پر میکنند که منجر به توقف کامل تغذیه (Feed Blockage) میشود. بنابراین، کنترل دمای آب ورودی به بوش شیاردار و تمیز بودن مجاری آب آن، از واجبات اپراتوری است.

مکانیزم ذوب و انتقال حرارت در پلیمرهای نیمهکریستالی

فرآیند ذوب در اکسترودر لوله پلیاتیلن، صرفاً نرم شدن نیست؛ بلکه یک تغییر فاز ترمودینامیکی از حالت جامد (کریستالی) به مایع (آمورف) است. این تغییر فاز نیازمند انرژی زیادی به نام “گرمای نهان ذوب” (Latent Heat of Fusion) است. برای HDPE، این انرژی حدود $200-250 kJ/kg$ است که عدد بسیار بزرگی در مقایسه با پلیمرهای دیگر محسوب میشود.

به همین دلیل، اکسترودرهای HDPE باید موتورهای بسیار قدرتمندتری نسبت به اکسترودرهای PVC یا ABS داشته باشند. وظیفه ماردون این است که این حجم عظیم انرژی را در زمان کوتاه اقامت (Residence Time) به پلیمر تزریق کند. ما در طراحی ماردون، ناحیه انتقال (Transition Zone) را طولانی در نظر میگیریم تا فرصت کافی برای ذوب تدریجی فراهم شود. اگر ذوب سریع انجام شود، کریستالهای ذوبنشده (Unmelted Gels) در داخل مذاب باقی میمانند که در آزمونهای فشار هیدرواستاتیک لوله، به نقاط تمرکز تنش تبدیل شده و باعث ترکیدگی زودرس لوله میشوند. مدیریت پروفایل دمایی در طول سیلندر باید به گونهای باشد که انرژی مکانیکی موتور (Shear Heating) منبع اصلی ذوب باشد و هیترهای بدنه صرفاً نقش عایق و کنترلکننده را ایفا کنند.

مهندسی پیشرفته ماردون و سیلندر (Screw & Barrel Geometry)

در مرکز هر خط تولید لوله پلیاتیلن، یک قطعه فولادی پیچیده در حال چرخش است که کیفیت نهایی محصول و سودآوری کارخانه را دیکته میکند. طراحی ماردون (Screw Geometry) در اکسترودرهای مدرن HDPE، دیگر یک هنر تجربی نیست، بلکه یک علم دقیق مبتنی بر شبیهسازیهای سیالاتی (CFD) است. ما در اینجا با چالشی دوگانه روبرو هستیم: باید نرخ خروجی ($kg/hr$) را به حداکثر برسانیم، در حالی که دمای مذاب ($T_{melt}$) را در پایینترین حد ممکن نگه داریم. افزایش دمای مذاب در تولید لوله یعنی افت ویسکوزیته، دفرمه شدن لوله در وان وکیوم (Sagging) و افزایش زمان خنککاری که مستقیماً سرعت خط را محدود میکند.

بنابراین، گذار از ماردونهای ساده “سه منطقهای” (Three-zone) به طراحیهای پیچیده “مانعدار” (Barrier) و افزایش طول موثر فرآیند، پاسخی مهندسی به نیاز صنعت برای تولید لولههای قطور با فشارهای کاری بالا بوده است. ما در این بخش، آناتومی این قطعات حیاتی را بررسی میکنیم.

اهمیت نسبت طول به قطر ($L/D$) در اکسترودرهای مدرن

اگر به پلاکت مشخصات اکسترودرهای تولید شده در دهه ۹۰ میلادی نگاه کنیم، نسبت طول به قطر ($L/D$) معمولاً اعداد ۲۴ یا ۲۵ را نشان میدهد. اما در اکسترودرهای مدرن اروپایی و چینی با کیفیت، این عدد به ۳۶:۱، ۳۸:۱ و حتی ۴۰:۱ رسیده است. چرا ماردونها اینقدر بلند شدهاند؟

پاسخ در مفهوم «زمان اقامت» (Residence Time) و «سطح تبادل حرارت» نهفته است. پلیاتیلن سنگین (HDPE) برای ذوب شدن کامل و یکنواخت، نیاز به دریافت مقدار مشخصی انرژی حرارتی دارد. در اکسترودرهای کوتاه قدیمی، برای رسیدن به خروجی بالا، مجبور بودیم سرعت چرخش ($RPM$) را به شدت بالا ببریم که باعث تنش برشی زیاد و سوختگی پلیمر میشد. اما با افزایش نسبت $L/D$ به ۳۸، ما “مسیر فرآیند” را طولانیتر کردهایم. این طول اضافه به ما اجازه میدهد:

- پلیمر را آرامتر و در مدت زمان طولانیتری ذوب کنیم (Gentle Melting).

- سطح تماس بیشتری بین پلیمر و سیلندر برای تبادل حرارت داشته باشیم.

- فرصت کافی برای اختلاط و همگنسازی در انتهای ماردون بدون نیاز به سرعتهای جنونآمیز داشته باشیم.نتیجه عملیاتی این طراحی، تولید مذابی با دمای حدود $190-200^\circ C$ حتی در خروجیهای بسیار بالا (مثلاً ۱۰۰۰ کیلوگرم در ساعت) است.

طراحی ماردونهای مانعدار (Barrier Screw Design)

بزرگترین دشمن ثبات فشار در اکستروژن تکپیچ، پدیدهای به نام “شکست بستر جامد” (Solid Bed Breakup) است. در ماردونهای ساده، ذرات ذوب نشده و مذاب در یک کانال مشترک حرکت میکنند. گاهی تکههایی از بستر جامد میشکنند و در مذاب شناور میشوند که باعث نوسان ناگهانی فشار (Surging) و تغییر ضخامت لوله میشود.

برای رفع این نقص، ما از طراحی “ماردون مانعدار” (Barrier Screw) استفاده میکنیم. در این هندسه هوشمندانه، در ناحیه فشردهسازی (Compression Zone)، یک پره ثانویه (Barrier Flight) ظاهر میشود که کانال اصلی را به دو زیر-کانال مجزا تقسیم میکند:

- کانال جامد (Solid Channel): که عمق آن به تدریج کم میشود.

- کانال مذاب (Melt Channel): که عمق آن به تدریج زیاد میشود.

پره مانع دارای لقی (Clearance) کمی بیشتر از پره اصلی نسبت به دیواره سیلندر است. این شکاف باریک اجازه میدهد فقط پلیمری که ذوب شده است، از روی مانع عبور کرده و وارد کانال مذاب شود، در حالی که ذرات جامد پشت مانع حبس میشوند تا زمانی که کاملاً ذوب شوند. این مکانیزم جداسازی فاز، تضمین میکند که خروجی ماردون ۱۰۰٪ مذاب خالص و بدون هیچگونه ذره سرد (Cold Lump) است که برای پاس کردن تستهای ترکیدگی لوله حیاتی است.

المانهای میکسر برشی و توزیعی (Maddock & Pineapples)

حتی با وجود طراحی بریر، مذاب خروجی ممکن است از نظر دمایی کاملاً یکنواخت نباشد (تفاوت دمای لایههای نزدیک ماردون با لایههای نزدیک سیلندر). همچنین اگر از مستربچ رنگی یا آنتی-یووی (Anti-UV) استفاده میکنیم، باید مطمئن شویم که پیگمنتها کاملاً پخش شدهاند. اینجاست که ناحیه مترینگ (Metering Zone) ماردونهای لوله پلیاتیلن به المانهای اختلاط مجهز میشود.

ما معمولاً از دو نوع میکسر استفاده میکنیم:

- میکسر برشی (Dispersive Mixer): معروفترین نوع آن “مدوک” (Maddock) یا میکسر شیاردار است. این قطعه با اعمال برش شدید در شکافهای باریک، کلوخههای رنگ و ذرات ژلمانند را خرد میکند. محل قرارگیری آن معمولاً قبل از انتهای ماردون است.

- میکسر توزیعی (Distributive Mixer): مانند طرحهای “آناناسی” (Pineapple) یا پیندار. این بخش با شکافتن و ترکیب مجدد جریان مذاب، دمای کل توده را یکنواخت میکند. وجود این میکسرها در اکسترودر لوله الزامی است تا از ایجاد خطوط جریان ضعیف در بدنه لوله جلوگیری شود.

آلیاژهای بایمتالیک و مقاومت به سایش (Bimetallic Treatment)

اکسترودرهای لوله پلیاتیلن معمولاً به صورت ۲۴ ساعته و در تمام روزهای سال کار میکنند. سایش بین پره ماردون و دیواره سیلندر، کابوس تیم نگهداری است. اگر فاصله هوایی (Gap) بین ماردون و سیلندر در اثر سایش از حد استاندارد (حدود $0.002$ قطر ماردون) فراتر رود، جریان نشتی به عقب (Leakage Flow) افزایش مییابد.

برای مقابله با این سایش، سیلندرهای مدرن به روش “ریختهگری گریز از مرکز” (Centrifugal Casting) با یک لایه آلیاژ پایه نیکل-بورون یا کاربید تنگستن پوشش داده میشوند. این لایه داخلی که به آن “بایمتالیک” (Bi-metallic) میگوییم، سختی بالای $60-65 HRC$ دارد. همچنین پرههای اصلی ماردون، به ویژه در ناحیه تغذیه و مترینگ، با جوشکاری استلایت (Stellite) یا پودر فلزات سخت (PTA Welding) محافظت میشوند. سرمایهگذاری روی سیلندر و ماردون بایمتالیک، اگرچه هزینه اولیه را ۲۰ تا ۳۰ درصد افزایش میدهد، اما عمر مفید دستگاه را از ۱ سال به بیش از ۵ سال ارتقا میدهد و از افت تدریجی ظرفیت تولید ($kg/hr$) جلوگیری میکند.

تکنولوژی هد دای و توزیع مذاب (Pipe Die Heads)

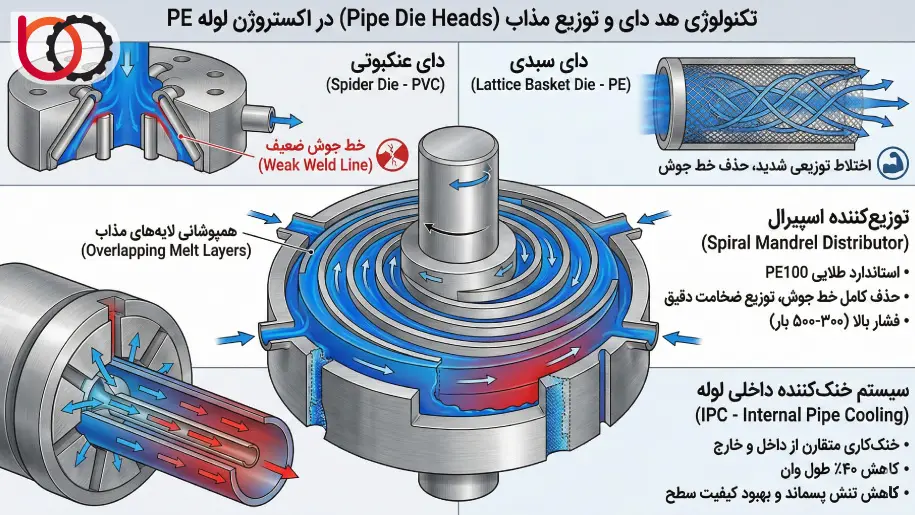

پس از اینکه ماردون وظیفه خود را در ذوب و همگنسازی پلیمر به اتمام رساند، ما با یک جریان مذاب فشرده و پرانرژی روبرو هستیم که باید تغییر شکل دهد. وظیفه «هد دای» (Die Head) در خط تولید لوله، تبدیل پروفیل جریان استوانهای توپر (Solid Cylindrical Flow) به یک جریان حلقوی توخالی (Annular Flow) است. این مرحله شاید در ظاهر ساده به نظر برسد، اما از نظر مهندسی سیالات، بحرانیترین نقطه برای تعیین خواص مکانیکی بلندمدت لوله است.

در فرآیند تولید لولههای تحت فشار (مانند لولههای گاز یا آبرسانی PE100)، هد دای باید فشاری معادل ۳۰۰ تا ۵۰۰ بار را تحمل کند. چالش اصلی ما در اینجا مقابله با «حافظه پلاستیک» است. پلیاتیلن تمایل دارد مسیری که طی کرده را به خاطر بسپارد. اگر جریان مذاب برای عبور از نگهدارندههای داخلی قالب شکافته شود، حتی پس از بهم چسبیدن مجدد، یک خط ضعف میکروسکوپی در محل اتصال باقی میماند که ما آن را «خط جوش» (Weld Line) مینامیم. در آزمونهای فشار هیدرواستاتیک طولانی مدت (مثلاً تست ۱۰۰۰ ساعته)، لوله دقیقاً از همین نقاط دچار ترکیدگی میشود. بنابراین، تکنولوژی طراحی دای در اکسترودرهای مدرن، تماماً بر حذف یا تقویت این خطوط جوش متمرکز است.

طراحی دایهای سبدی (Basket Die) در مقابل عنکبوتی (Spider)

در نسلهای قدیمی و اکسترودرهای لوله PVC، استفاده از دایهای «عنکبوتی» (Spider Dies) مرسوم است. در این طرح، سنبه داخلی (Mandrel) توسط پایههایی فلزی (Legs) که شبیه پاهای عنکبوت هستند، در مرکز جریان نگه داشته میشود. جریان مذاب مجبور است این پایهها را دور بزند، شکافته شود و دوباره به هم برسد. اگرچه این طرح ارزان است، اما برای لولههای HDPE فشار قوی یک ریسک بزرگ محسوب میشود، زیرا خطوط جوش ایجاد شده در پشت پایههای عنکبوت، نقاط تمرکز تنش هستند.

برای حل این معضل در سایزهای متوسط، مهندسان از طرح «دای سبدی» (Lattice Basket Die) استفاده میکنند. در این هندسه، به جای چند پایه ضخیم، جریان مذاب از میان صدها سوراخ ریز که روی یک استوانه مشبک (مانند سبد) تعبیه شدهاند، عبور میکند. این طراحی باعث میشود جریان مذاب بارها و بارها تقسیم شده و به صورت متقاطع با هم ترکیب شود. نتیجه این فرآیند، ایجاد هزاران خط جوش ریز و درهمتنیده است که یکدیگر را تقویت میکنند، نه تضعیف. ما با استفاده از دای سبدی، عملاً ساختار فیزیکی لوله را همگن میکنیم و مقاومت محیطی (Hoop Strength) را به طرز چشمگیری افزایش میدهیم.

تکنولوژی دای اسپیرال (Spiral Mandrel Distributor)

امروزه استاندارد طلایی و بیرقیب برای تولید لولههای پلیاتیلن با کیفیت جهانی، استفاده از سیستم توزیعکننده «اسپیرال» یا مارپیچی است. در این طراحی شاهکار مهندسی، هیچگونه نگهدارنده یا مانعی در مسیر مستقیم جریان وجود ندارد. سنبه داخلی ثابت است و جریان مذاب از طریق پورتهای ورودی در بدنه کناری وارد شده و به تعدادی کانال مارپیچ (معمولاً ۸ تا ۱۶ کانال بسته به سایز دای) تقسیم میشود.

این کانالها دور سنبه میپیچند و به سمت خروجی حرکت میکنند. نکته کلیدی در طراحی هیدرودینامیک اسپیرال این است که عمق کانالها با حرکت به سمت جلو به تدریج کاهش مییابد، در حالی که فاصله بین کانالها (Land Width) ثابت است. این هندسه باعث میشود مذاب به تدریج از لبه کانال سرریز کرده و با جریان کانال مجاور همپوشانی پیدا کند. ما در اینجا پدیدهای به نام «لایهگذاری چرخشی» را داریم. لوله نهایی نه از به هم چسبیدن چند جریان جداگانه، بلکه از همپوشانی چندین لایه مذاب مارپیچی تشکیل شده است. نتیجه این تکنولوژی، حذف کامل خط جوش، دستیابی به توزیع ضخامت دیواره فوقالعاده دقیق (کاهش مصرف مواد) و امکان کار با فشارهای بسیار بالا و دماهای پایین مذاب است.

سیستم خنککننده داخلی لوله (IPC – Internal Pipe Cooling)

یکی از محدودیتهای فیزیکی در تولید لولههای قطور پلیاتیلن (مثلاً سایز ۶۳۰ میلیمتر به بالا)، هدایت حرارتی بسیار پایین پلیمر است. وقتی لوله از دای خارج میشود، ما فقط سطح بیرونی آن را با آب خنک میکنیم. لایههای درونی که ضخامت زیادی دارند (گاهی تا ۵۰ میلیمتر)، همچنان داغ و مذاب باقی میمانند. این گرمای محبوس شده باعث میشود لوله تحت وزن خود دفرمه شود (Sumping) و ضخامت پایین لوله بیشتر از بالای آن شود.

برای رفع این مشکل و کاهش طول خط خنککننده (که گاهی به ۱۰۰ متر میرسد)، ما از سیستم IPC استفاده میکنیم. در این سیستم که روی دای نصب میشود، یک جریان هوای سرد کنترل شده (و در موارد خاص آب اتمیزه شده) از مرکز دای به داخل لوله دمیده میشود. این جریان هوا، حرارت را از سطح داخلی لوله جذب کرده و از طریق یک لوله اگزوز مرکزی به بیرون هدایت میکند. استفاده از IPC سه مزیت استراتژیک دارد:

- ۱. طول وانهای خنککننده را تا ۴۰ درصد کاهش میدهد (صرفهجویی در فضای سالن).

- ۲. خنککاری متقارن از داخل و خارج، تنشهای پسماند (Residual Stress) در دیواره لوله را به حداقل میرساند.

- ۳. کیفیت سطح داخلی لوله بهبود یافته و صیقلیتر میشود.

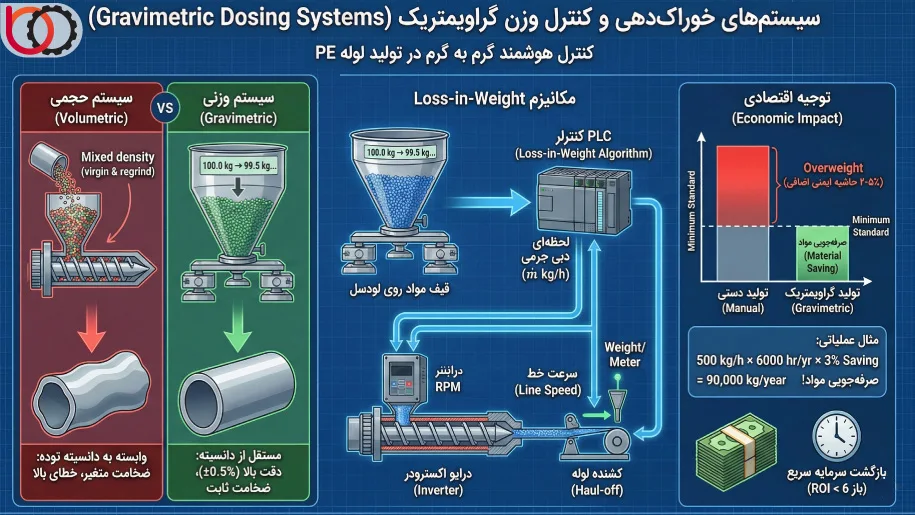

سیستمهای خوراکدهی و کنترل وزن گراویمتریک (Gravimetric Dosing)

در اقتصاد مهندسی تولید لوله پلیاتیلن، یک اصل نانوشته اما حیاتی وجود دارد: «سود تولیدکننده در گروِ مدیریت گرمهاست». از آنجا که قیمت رزینهای مهندسی HDPE بالا است و مواد اولیه حدود ۷۰ تا ۸۰ درصد هزینه تمامشده محصول را تشکیل میدهند، کنترل دقیق وزن لوله در هر متر طول، مرز بین سودآوری و ضرردهی است. روشهای سنتی تنظیم دور اکسترودر با پتانسیومتر و تکیه بر مهارت چشمی اپراتور، دیگر در بازار رقابتی امروز جایگاهی ندارند. نوسانات جزئی در دانسیته ظاهری مواد (Bulk Density)، تغییر دمای محیط یا گرفتگی جزئی توریها، میتواند باعث تغییر دبی خروجی شود بدون اینکه اپراتور متوجه گردد.

برای حذف این عدم قطعیت، صنعت به سمت استفاده از «سیستمهای دوزینگ گراویمتریک» (Gravimetric Dosing Systems) حرکت کرده است. این سیستمها نه تنها یک ابزار اندازهگیری، بلکه مغز متفکر خط تولید هستند که با ایجاد یک حلقه کنترلی بسته (Closed-loop Control) بین اکسترودر، کشنده و مواد ورودی، تضمین میکنند که لوله تولید شده دقیقاً منطبق بر وزن استاندارد ($kg/m$) باشد، نه یک گرم بیشتر و نه کمتر.

تفاوت سیستمهای حجمی (Volumetric) و وزنی (Gravimetric)

در گذشته، اکثر خطوط لوله مجهز به سیستمهای «خوراکدهی حجمی» (Volumetric Feeders) بودند. در این روش، ما فرض میکردیم که یک دور چرخش ماردون دوزینگ، همواره مقدار ثابتی مواد را جابجا میکند. اما این فرض در عمل صحیح نیست. اگر ما درصد مواد بازیافتی (Regrind) را تغییر دهیم، یا شکل گرانولها عوض شود، «دانسیته توده» تغییر میکند. مثلاً ۱ لیتر مواد آسیابی سبکتر از ۱ لیتر گرانول نو است. در سیستم حجمی، حجم ثابت میماند اما جرم تغییر میکند؛ نتیجه این است که لوله گاهی نازک و گاهی ضخیم میشود.

در مقابل، سیستمهای «گراویمتریک» یا وزنی، مستقل از حجم و شکل هندسی مواد عمل میکنند. این دستگاهها با اندازهگیری مستقیم «جرم» مواد مصرفی در واحد زمان، خطای ناشی از تغییر دانسیته را کاملاً حذف میکنند. حتی اگر مواد گرم شوند و منبسط گردند یا مواد آسیابی با دانسیته پایین وارد شود، سیستم گراویمتریک متوجه کاهش وزن شده و فرمان اصلاحی صادر میکند. دقت این سیستمها معمولاً در حدود $\pm 0.5\%$ است که برای استانداردهای سختگیرانه لوله گاز (IGS) و آبرسانی، یک ضرورت مهندسی محسوب میشود.

مکانیزم کنترل “Loss-in-Weight” و تنظیم دور اکسترودر

قلب تپنده تکنولوژی گراویمتریک، الگوریتمی به نام “کاهش وزن” (Loss-in-Weight) است. در این مکانیزم، قیف مواد (Hopper) به جای نصب مستقیم روی گلوگاه اکسترودر، روی یک یا چند «لودسل» (Load Cell) بسیار دقیق سوار میشود. این لودسلها وزن کل قیف و مواد داخل آن را هزاران بار در ثانیه اندازهگیری میکنند.

هنگامی که اکسترودر شروع به مصرف مواد میکند، وزن قیف کاهش مییابد. کنترلر هوشمند سیستم ($PLC$)، نرخ این کاهش وزن را محاسبه کرده و آن را به «دبی جرمی لحظهای» ($\dot{m}$) بر حسب کیلوگرم در ساعت تبدیل میکند.

$$Throughput = \frac{\Delta Weight}{\Delta Time}$$

اگر دبی محاسبه شده با دبی هدف (Set Point) مغایرت داشته باشد، کنترلر بلافاصله فرمانی به درایو موتور اکسترودر ($Inverter$) میفرستد تا دور ماردون ($RPM$) را کم یا زیاد کند.

اما قابلیت پیشرفتهتر این سیستم، کنترل «وزن در متر» ($Weight/Meter$) است. سیستم گراویمتریک همزمان به سرعتسنج خط (Line Speed Encoder) متصل است. اگر به هر دلیلی خروجی اکسترودر نوسان کند، سیستم به جای تغییر دور اکسترودر (که زمانبر است)، بلافاصله سرعت کشنده (Haul-off) را تغییر میدهد تا ضخامت لوله ثابت بماند. این هماهنگی آنی بین دوزینگ و کشش، کلید ثبات ابعادی در خطوط مدرن است.

صرفهجویی در مواد اولیه و کاهش “Overweight”

بزرگترین توجیه اقتصادی برای نصب سیستم گراویمتریک، حذف “حاشیه ایمنی” (Safety Margin) اضافی است. در سیستمهای دستی، چون اپراتور از نوسانات خط میترسد و نمیخواهد لوله نازکتر از استاندارد شود (که باعث رد شدن محصول در کنترل کیفیت میشود)، معمولاً لوله را ۲ تا ۵ درصد ضخیمتر و سنگینتر از حداقل استاندارد تولید میکند. این اضافه وزن (Overweight)، هدیهای است که تولیدکننده از جیب خود به مشتری میدهد.

با استفاده از سیستم گراویمتریک، چون نوسانات حذف شده و اعتماد به ثبات خط بالاست، ما میتوانیم نقطه تنظیم وزن را دقیقاً روی حداقل مجاز استاندارد (Minimum Tolerance) قرار دهیم.

به عنوان یک مثال عملیاتی: فرض کنید یک خط با ظرفیت $500 kg/hr$ سالانه ۶۰۰۰ ساعت کار میکند. اگر سیستم گراویمتریک بتواند فقط ۳٪ از وزن لوله را بدون افت کیفیت کم کند (با نزدیک شدن به مینیمم استاندارد)، صرفهجویی سالانه مواد برابر است با:

$$Saving = 500 \times 6000 \times 0.03 = 90,000 kg$$

این مقدار عظیم صرفهجویی در مواد پلیاتیلن گرانقیمت، باعث میشود نرخ بازگشت سرمایه (ROI) خرید این سیستم، اغلب کمتر از ۶ ماه باشد. علاوه بر مواد، زمان راهاندازی خط (Start-up Time) نیز به شدت کاهش مییابد، زیرا سیستم به صورت خودکار و سریع به وزن مطلوب میرسد و ضایعات ابتدای تولید به حداقل میرسد.

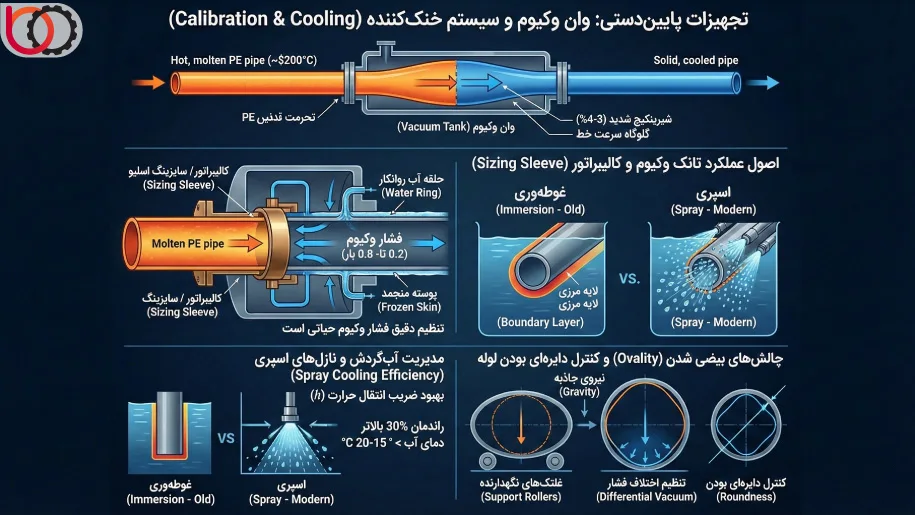

تجهیزات پاییندستی: وان وکیوم و سیستم خنککننده (Calibration & Cooling)

پس از عبور مذاب از دای، ما با یک استوانه پلاستیکی داغ و بیشکل روبرو هستیم که دمایی حدود $200^\circ C$ دارد و فاقد هرگونه استحکام مکانیکی است. تبدیل این توده خمیری به یک لوله هندسی دقیق با ابعاد استاندارد و سطح صیقلی، وظیفه خطیر “واحد کالیبراسیون و خنککننده” است. در خطوط تولید لوله پلیاتیلن، برخلاف پروفیلهای در و پنجره که از کالیبراتور خشک استفاده میکنند، ما از “حمام خلاء” (Vacuum Tank) استفاده میکنیم. این مرحله گلوگاه سرعت خط است؛ اگر سیستم خنککننده نتواند گرمای نهان ذوب را با نرخ مناسب دفع کند، هر چقدر هم که اکسترودر قوی باشد، نمیتوانیم سرعت تولید را افزایش دهیم.

فرآیند انجماد پلیاتیلن (Crystallization) همراه با کاهش حجم یا “شیرینکیج” (Shrinkage) شدید است (حدود ۳ تا ۴ درصد). اگر این جمعشدگی کنترل نشود، لوله دفرمه شده و ابعاد آن از تلورانس خارج میشود. بنابراین، مهندسی وانهای وکیوم و سیستم پاشش آب، تلاشی برای مدیریت همزمان “شکلدهی” و “انتقال حرارت” است.

اصول عملکرد تانک وکیوم و کالیبراتور (Sizing Sleeve)

قلب واحد کالیبراسیون، قطعهای استوانهای از جنس آلیاژ برنز یا استیل ضدزنگ به نام “کالیبراتور” یا “سایزینگ اسلیو” (Sizing Sleeve) است که دقیقاً در ورودی اولین تانک وکیوم نصب میشود. قطر داخلی این قطعه کمی بزرگتر از قطر نامی لوله در نظر گرفته میشود (برای جبران شیرینکیج پس از سرد شدن).

مکانیزم عملکرد بدین صورت است: لوله مذاب وارد کالیبراتور میشود. در داخل تانک، پمپهای وکیوم فشار را به زیر فشار اتمسفر (معمولاً $-0.2$ تا $-0.8$ بار) کاهش میدهند. اختلاف فشار بین هوای محیط (داخل لوله) و خلاء (بیرون لوله)، باعث میشود جداره نرم لوله به شدت به سطح داخلی کالیبراتور فشرده شود. تماس با فلز سرد کالیبراتور، بلافاصله یک “پوسته منجمد” (Frozen Skin) سخت روی سطح خارجی لوله ایجاد میکند که شکل دایرهای آن را تثبیت مینماید.

نکته حیاتی در اینجا “روانکاری” است. اگر لوله خشک به فلز بچسبد، سطح آن خراشیده شده (Chatter Marks) و گیر میکند. لذا در ورودی کالیبراتور، یک حلقه آب (Water Ring) تعبیه شده که لایهای نازک از آب را بین لوله و فلز تزریق میکند تا اصطکاک کاهش یابد. تنظیم دقیق فشار وکیوم بسیار مهم است؛ وکیوم زیاد باعث اصطکاک و خط افتادن روی لوله میشود و وکیوم کم باعث بیضی شدن و عدم تشکیل شکل صحیح میگردد.

مدیریت آبگردش و نازلهای اسپری (Spray Cooling Efficiency)

در تانکهای قدیمی، لوله در وان پر از آب غوطهور میشد (Immersion Cooling). اما در خطوط مدرن و سرعت بالا، این روش منسوخ شده و جای خود را به سیستم “اسپری” (Spray Cooling) داده است. دلیل مهندسی این تغییر، بهبود ضریب انتقال حرارت جابجایی ($h$) است.

وقتی لوله داغ در آب ساکن غوطهور شود، لایهای از آب گرم در اطراف لوله تشکیل میشود که مانند عایق حرارتی عمل میکند (Boundary Layer). اما در سیستم اسپری، قطرات آب با سرعت و انرژی جنبشی بالا از نازلها خارج شده و به سطح لوله برخورد میکنند. این برخورد مداوم، لایه مرزی گرم را میشکند و همیشه آب تازه و خنک در تماس با سطح لوله است. راندمان خنککاری اسپری تا ۳۰٪ بالاتر از غوطهوری است.

چیدمان نازلها (Nozzle Layout) باید به گونهای باشد که تمام محیط لوله ($360^\circ$) را پوشش دهد. معمولاً نازلها با زاویه مخروطی توپر (Full Cone) انتخاب میشوند تا همپوشانی کامل ایجاد کنند. گرفتگی نازلها به دلیل املاح آب (سختی آب)، دشمن شماره یک این سیستم است؛ لذا استفاده از سیستمهای تصفیه آب (RO) و مبدلهای حرارتی صفحهای برای خنک نگه داشتن آب سیکل بسته، الزامی است. دمای آب ورودی به نازلها باید همواره زیر $15-20^\circ C$ باشد تا کریستالیزاسیون صحیح پلیاتیلن تضمین شود.

چالشهای بیضی شدن (Ovality) و کنترل دایرهای بودن لوله

یکی از معضلات تولید لولههای قطور (سایز ۲۵۰ میلیمتر به بالا)، نیروی جاذبه زمین است. وقتی لوله هنوز گرم و نرم است، وزن خودِ پلیمر باعث میشود لوله پهن شده و سطح مقطع آن از دایره به بیضی تبدیل شود (Ovality). اگر لوله در این حالت سرد شود، دیگر قابل اصلاح نیست و در هنگام جوشکاری لببهلب (Butt Fusion) در محل نصب، دردسرساز میشود.

برای مقابله با بیضی شدن، ما از دو تکنیک استفاده میکنیم:

- غلتکهای نگهدارنده (Support Rollers): در داخل وانهای وکیوم و خنککننده، لوله باید روی غلتکهایی با پروفیل نیمدایره حرکت کند که دقیقاً با شعاع لوله همخوانی دارند. تنظیم ارتفاع این غلتکها حیاتی است؛ اگر پایین باشند لوله شکم میدهد و اگر بالا باشند لوله به سقف کالیبراتور برخورد میکند.

- تنظیم اختلاف فشار: در تانکهای مدرن، امکان تنظیم فشار وکیوم در بخشهای مختلف وجود دارد. ما با اعمال وکیوم بیشتر در پایین تانک نسبت به بالا، نیرویی رو به بالا به لوله وارد میکنیم تا اثر جاذبه را خنثی کنیم. همچنین نیروی شناوری (Buoyancy) آب در وانهای اسپری (که سطح آب تا نیمه لوله بالا میآید) میتواند به تحمل وزن لوله کمک کند. کنترل دایرهای بودن (Roundness) باید به صورت مداوم توسط اپراتور با کولیس یا سیستمهای لیزری آنلاین چک شود.

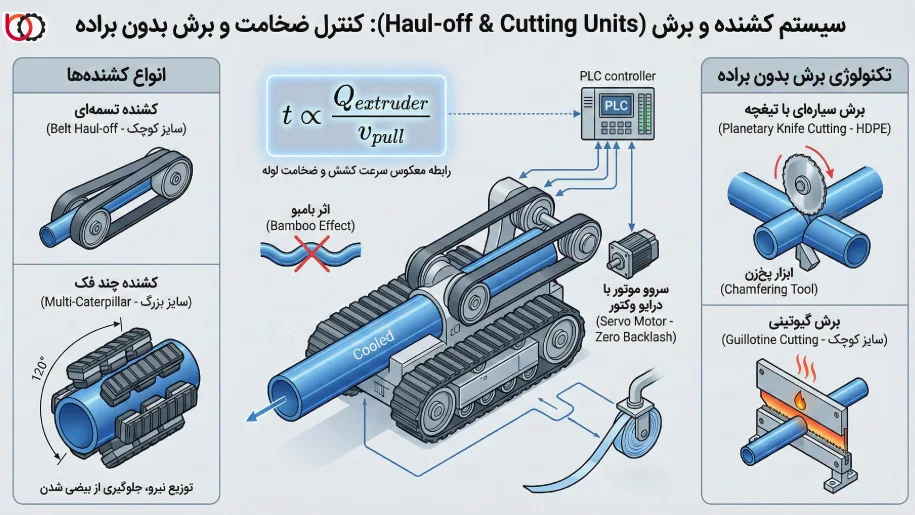

سیستم کشنده و برش (Haul-off & Cutting Units)

اگر اکسترودر وظیفه تامین دبی جرمی ($kg/hr$) را بر عهده دارد، این «سیستم کشنده» (Haul-off Unit) است که تعیینکننده ضخامت نهایی و ابعاد فیزیکی لوله است. در یک خط تولید لوله پلیاتیلن، کشنده حکم «پیسمیکر» (Pacemaker) خط را دارد. هرگونه نوسان جزئی در سرعت کشش، بلافاصله به صورت تغییر در ضخامت جداره لوله (Wall Thickness) ظاهر میشود. رابطه معکوس بین سرعت کشنده ($v_{pull}$) و ضخامت لوله ($t$) از اصول اولیه اکستروژن است:

$$t \propto \frac{Q_{extruder}}{v_{pull}}$$

بنابراین، مهندسی کشنده در لولههای HDPE فراتر از یک سیستم انتقال ساده است. ما با لولهای روبرو هستیم که سطح آن صیقلی و لیز است (ضریب اصطکاک پایین) و بدنه آن هنوز نسبتاً گرم و انعطافپذیر است. چالش اصلی، اعمال نیروی کشش کافی برای غلبه بر اصطکاک عظیم وانهای وکیوم و خنککننده (که گاهی طول آنها به ۵۰ متر میرسد) است، بدون اینکه فشار فکهای کشنده باعث له شدن یا بیضی شدن لوله توخالی شود.

انواع کشندهها: تسمهای (Belt) در مقابل چند فک (Caterpillar)

انتخاب نوع کشنده مستقیماً به سایز لوله و اصطکاک مورد نیاز بستگی دارد.

برای لولههای سایز کوچک (تا ۶۳ میلیمتر) که سرعت تولید بالا (تا ۲۰ متر بر دقیقه) دارند، معمولاً از کشندههای تسمهای (Belt Haul-offs) استفاده میشود. این سیستمها تماس سطحی خوبی ایجاد میکنند و لرزش کمی دارند، اما نیروی کشش آنها محدود است.

اما برای لولههای سایز متوسط و بزرگ (از ۱۱۰ تا ۱۲۰۰ میلیمتر و بالاتر)، استاندارد صنعتی استفاده از کشندههای کاترپیلار (Caterpillar) یا زنجیری است. در این سیستم، پدهای لاستیکی مخصوص روی زنجیرهایی سوار شدهاند که توسط موتورهای سروو حرکت میکنند. نکته مهندسی در اینجا، «تعداد فکها» است.

برای لولههای بزرگ، ما نمیتوانیم فقط از دو فک (بالا و پایین) استفاده کنیم، زیرا برای ایجاد نیروی کشش لازم، باید فشار عمودی زیادی وارد کنیم که لوله را له میکند. راهکار، افزایش نقاط تماس است. ما از کشندههای ۳ فک (با زاویه ۱۲۰ درجه)، ۴ فک، ۶ فک و حتی برای لولههای غولپیکر از ۱۲ فک استفاده میکنیم. این توزیع نیرو باعث میشود فشار وارده بر سطح لوله ($P_{contact}$) کاهش یابد و دایرهای بودن لوله حفظ شود. پدهای لاستیکی باید از جنس نئوپرن یا سیلیکون با سختی (Shore A) مشخص باشند تا هم چسبندگی داشته باشند و هم روی لوله اثر نگذارند.

اهمیت سنکرون بودن سرعت کشنده با خروجی اکسترودر

پاشنه آشیل کیفیت ابعادی در خط لوله، عدم هماهنگی یا «سنکرونیزاسیون» (Synchronization) بین سرعت چرخش ماردون اکسترودر و سرعت حرکت کشنده است. اگر اکسترودر با دبی ثابت کار کند اما کشنده لحظهای مکث کند (Hiccup) یا سرعتش نوسان داشته باشد، روی لوله موجهایی ایجاد میشود که به «اثر بامبو» (Bamboo Effect) معروف است.

در خطوط مدرن، موتورهای کشنده حتماً باید از نوع «سروو موتور» (Servo Motor) یا AC با درایوهای «وکتور کنترل» (Vector Control) باشند که فیدبک سرعت را هزاران بار در ثانیه چک میکنند. دقت سرعت باید بهتر از $0.01\%$ باشد. سیستم کنترل مرکزی ($PLC$) وظیفه دارد نسبت سرعت کشش به دور اکسترودر را قفل کند. در سیستمهای پیشرفته گراویمتریک، کشنده معمولاً به عنوان «پیرو» (Slave) عمل میکند و سرعت خود را بر اساس وزن در متر هدف تنظیم مینماید. همچنین گیربکسهای کشنده باید “بدون لقی” (Zero Backlash) باشند تا در سرعتهای پایین، حرکت کاملاً یکنواخت و بدون ضربه باشد.

تکنولوژی کاترهای بدون براده (Swarf-free Cutting)

برش لولههای پلیاتیلن، داستانی کاملاً متفاوت با لولههای PVC دارد. PVC ترد و شکننده است و با اره دیسکی به راحتی بریده میشود، اما خاک اره تولید میکند. HDPE چقرمه و داکتیل است و در برابر برش مقاومت میکند. مشکل اصلی در برش با ارههای دندانه دار معمولی، تولید حجم زیادی «براده» یا تراشه (Swarf) است. این برادهها به دلیل الکتریسیته ساکن به داخل لوله میچسبند و در هنگام جوشکاری لببهلب در محل پروژه، باعث ضعف شدید جوش میشوند.

بنابراین، استاندارد اجباری برای لولههای پلیاتیلن، استفاده از «برش سیارهای» (Planetary Cutting) با تیغچه (Knife) است، نه دندانه. در این روش، یک تیغه چاقویی تیز دور لوله میچرخد و همزمان به عمق نفوذ میکند تا برش تمیز و بدون براده انجام شود.

همچنین این دستگاهها مجهز به ابزار «پخزن» (Chamfering Tool) هستند که همزمان با برش، لبه لوله را تحت زاویه ۱۵ درجه میتراشند تا برای عملیات جوشکاری بات فیوژن (Butt Fusion) آماده باشد. برادههای نواری تولید شده توسط این تیغچهها، سنگین هستند و برخلاف گرد و غبار، به راحتی توسط سیستم مکنده (Suction Unit) جمعآوری میشوند. برای لولههای سایز کوچک (زیر ۶۳)، اغلب از کاترهای «گیوتینی» (Guillotine) استفاده میشود که یک تیغه گرم شده با سرعت زیاد لوله را قطع میکند؛ روشی کاملاً بدون ضایعات و بدون صدا.

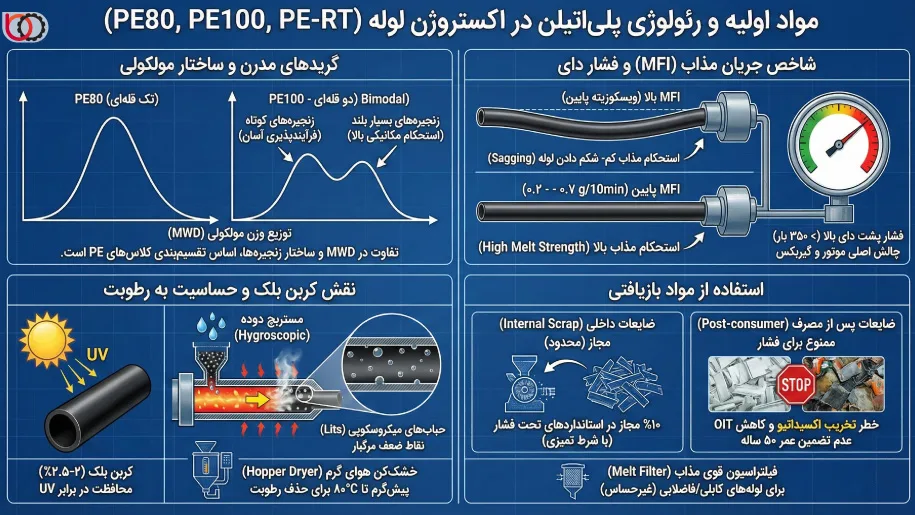

مواد اولیه و رئولوژی پلی اتیلن (PE80, PE100, PE-RT)

در مهندسی اکستروژن، ماشینآلات پیشرفته تنها نیمی از معادله کیفیت هستند؛ نیمه دیگر، درک عمیق از رفتار «رئولوژیکی» (Rheological) مادهای است که پردازش میشود. پلیاتیلنهای مورد استفاده در صنعت لوله، عمدتاً از نوع سنگین (HDPE) با چگالی بالا ($>0.94 g/cm^3$) هستند که بر اساس «حداقل استحکام مورد نیاز» (MRS) در بازه ۵۰ ساله، به کلاسهای PE80 و PE100 تقسیمبندی میشوند.

تفاوت اصلی این گریدها در «تزیع وزن مولکولی» (MWD) و ساختار زنجیرههاست. گریدهای مدرن PE100 معمولاً دارای ساختار «دو قلهای» (Bimodal) هستند؛ یعنی ترکیبی از زنجیرههای کوتاه (برای فرآیندپذیری آسان) و زنجیرههای بسیار بلند (برای استحکام مکانیکی و مقاومت در برابر ترک). این پیچیدگی ساختاری باعث میشود که رفتار مذاب در داخل سیلندر اکسترودر، حساسیت بالایی به دما و نرخ برش داشته باشد. اگر اپراتور بدون توجه به نوع رزین (مثلاً تفاوت بین PE80 و PE100)، پارامترهای اکسترودر را تنظیم کند، نتیجه آن افت شدید خواص فیزیکی لوله یا توقف تولید خواهد بود.

شاخص جریان مذاب (MFI) و تاثیر آن بر فشار دای

مهمترین پارامتر رئولوژیکی که ما در برگه مشخصات فنی مواد (Data Sheet) چک میکنیم، «شاخص جریان مذاب» یا MFI است. این عدد نشاندهنده سیالیت پلیمر است و رابطه معکوس با ویسکوزیته و وزن مولکولی دارد. برای تولید لوله، برخلاف فرآیندهای تزریقی که به MFI بالا (روان) نیاز دارند، ما از گریدهایی با MFI بسیار پایین (معمولاً بین $0.2$ تا $0.7 g/10min$ در دمای $190^\circ C$ و وزنه ۵ کیلوگرم) استفاده میکنیم.

انتخاب MFI پایین یک ضرورت مهندسی است. ما به مذابی با «استحکام مذاب» (Melt Strength) بالا نیاز داریم. وقتی لوله قطور از دای خارج میشود و وارد وان وکیوم میگردد، هنوز جامد نشده است. اگر ویسکوزیته مذاب پایین باشد (MFI بالا)، لوله تحت تاثیر نیروی جاذبه «شکم میدهد» (Sagging) و ضخامت پایین لوله بسیار بیشتر از بالای آن میشود. این ویسکوزیته ذاتی بالا، چالش اصلی اکسترودر است؛ زیرا موتور و گیربکس باید نیروی عظیمی صرف کنند تا این ماده سفت را از دای عبور دهند. فشار پشت دای در فرآورش PE100 اغلب از ۳۵۰ بار فراتر میرود که نیازمند طراحی دقیق پروفایل ماردون برای جلوگیری از افزایش بیش از حد دمای مذاب (Melt Temperature Override) است.

حساسیت به رطوبت و نقش کربن بلک (Carbon Black)

پلیاتیلن خالص (Natural) ذاتاً در برابر اشعه ماوراء بنفش خورشید (UV) ضعیف است و اگر در معرض نور آفتاب قرار گیرد، زنجیرههای پلیمری آن شکسته و لوله ترد میشود. برای حل این مشکل، استاندارد جهانی افزودن ۲ تا ۲.۵ درصد وزنی «دوده» یا کربن بلک (Carbon Black) با اندازه ذرات زیر ۲۵ نانومتر به پلیمر است. این دوده معمولاً به صورت مستربچ یا در خودِ پتروشیمی به کامپاند اضافه میشود (Black Compound).

نکته فنی حیاتی اینجاست که دوده خاصیت «رطوبتدوستی» (Hygroscopic) شدید دارد. اگر کامپاند یا مستربچ دوده قبل از ورود به اکسترودر رطوبت محیط را جذب کرده باشد (حتی در حد $0.05\%$)، این آب در دمای $200^\circ C$ داخل سیلندر تبخیر میشود. بخار آب محبوس شده در فشار بالا حجم کمی دارد، اما به محض خروج از دای و افت فشار، منبسط شده و حبابهای میکروسکوپی یا حفرههایی به نام “Lits” در بافت لوله ایجاد میکند. این حبابها نقاط ضعف مرگباری در تست فشار هیدرواستاتیک هستند. بنابراین، استفاده از سیستمهای «گازگیری» (Venting) روی سیلندر یا نصب خشککنهای هوای گرم (Hopper Dryers) مجهز به رطوبتگیر (Dehumidifier) برای پیشگرم کردن مواد تا $80^\circ C$، در مناطق مرطوب یک الزام عملیاتی است.

استفاده از مواد بازیافتی در لولههای غیرحساس (کابلی/فاضلابی)

در مدیریت هزینه تولید، وسوسه استفاده از مواد آسیابی (Regrind) یا ضایعات بازیافتی همیشه وجود دارد. اما ما باید بین «ضایعات داخلی» (Internal Scrap) و «ضایعات پس از مصرف» (Post-consumer) تفاوت قائل شویم. استانداردهای سختگیرانه لولههای تحت فشار (مانند EN 12201 برای آب و EN 1555 برای گاز)، استفاده از مواد بازیافتی خارجی را اکیداً ممنوع کردهاند و فقط اجازه بازگرداندن مقدار محدودی (مثلاً ۱۰٪) از ضایعات تمیزِ خودِ خط تولید را میدهند.

دلیل این ممنوعیت، پدیدهای به نام «تخریب اکسیداتیو» است. هر بار که پلیاتیلن ذوب میشود، مقداری از آنتیاکسیدانهای محافظ خود را از دست میدهد و شاخص OIT (زمان القای اکسایش) آن کاهش مییابد. اگر از مواد بازیافتی نامرتب استفاده کنیم، لوله نهایی ممکن است در کوتاهمدت سالم به نظر برسد، اما عمر مفید ۵۰ ساله آن تضمین نخواهد شد. با این حال، در تولید لولههای «غلاف کابل» یا فاضلابی ثقلی (بدون فشار)، استفاده از مواد بازیافتی با شرط فیلتراسیون قوی مذاب (استفاده از توریهای مش ریز یا Melt Filter) و افزودن مجدد آنتیاکسیدان، روشی مرسوم برای کاهش هزینههاست.

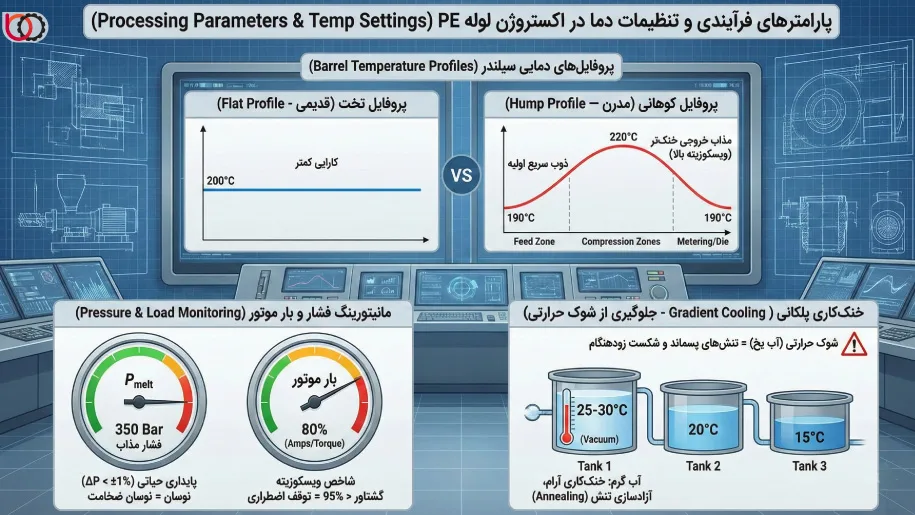

پارامترهای فرآیندی و تنظیمات دما (Processing Parameters)

در اتاق فرمان یک خط تولید لوله پلیاتیلن، اپراتور با دهها متغیر روبرو است که باید آنها را تنظیم کند. اما واقعیت مهندسی این است که اکسترودر یک “سیستم بسته ترمودینامیکی” است؛ تغییر در یک پارامتر (مثلاً دور موتور)، بلافاصله روی سایر پارامترها (مثل دمای مذاب، فشار دای و آمپر مصرفی) اثر میگذارد. هنر تنظیم دستگاه، یافتن “پنجره عملیاتی” (Processing Window) بهینهای است که در آن، خروجی ماکزیمم ($Q_{max}$) و خواص مکانیکی مطلوب همزمان حاصل شوند.

بسیاری از مشکلات کیفیتی لوله (مانند زبری سطح یا شکست در تست هیدرواستاتیک)، ناشی از تنظیمات غلط دمایی است، نه خرابی دستگاه. ما در اینجا با پلیمر HDPE سروکار داریم که رفتار آن نسبت به دما “غیرخطی” است. اگر دما ۱۰ درجه بالا برود، ویسکوزیته شاید ۲۰ درصد افت کند. بنابراین، کپی کردن تنظیمات از یک دستگاه به دستگاه دیگر اشتباه است و باید پروفایل دمایی را بر اساس رفتار رئولوژیکی مواد و طراحی ماردون شخصیسازی کرد.

پروفایل دمایی “کوهانی” (Hump) در مقابل “تخت” (Flat)

یکی از بحثبرانگیزترین موضوعات در بین مهندسان فرآیند، چیدمان دمای زونهای سیلندر (Barrel Zones) است. دو استراتژی اصلی وجود دارد:

- پروفایل تخت (Flat Profile): در این روش، تمام زونها روی یک عدد ثابت (مثلاً $200^\circ C$) تنظیم میشوند. این روش ساده است اما برای اکسترودرهای مدرن با $L/D$ بالا و بوش تغذیه شیاردار، کارایی لازم را ندارد.

- پروفایل کوهانی یا معکوس (Inverse/Hump Profile): این روش علمیتر و رایج در خطوط سرعت بالا است. در اینجا، ما دمای زون اول (تغذیه) را بالا میگیریم (مثلاً $190-200^\circ C$) تا اصطکاک و ذوب اولیه سریع انجام شود. سپس در زونهای میانی (تراکم)، دما را به پیک خود میرسانیم ($210-220^\circ C$) تا مطمئن شویم تمام کریستالها ذوب شدهاند. اما در زونهای انتهایی (مترینگ) و فلنج، دما را کاهش میدهیم ($190^\circ C$).

منطق مهندسی پشت پروفایل “کوهانی” این است: ما میخواهیم مواد زود ذوب شوند (با کمک هیترها) تا فشار روی موتور کم شود، اما میخواهیم مذاب خروجی از دای “خنک” باشد تا ویسکوزیته و استحکام کافی برای حفظ شکل لوله در وان وکیوم را داشته باشد. اگر دمای زونهای آخر بالا باشد ($>220^\circ C$)، لوله دچار ریزش (Slump) شده و خنک کردن آن انرژی و زمان بسیار بیشتری میطلبد.

مانیتورینگ فشار مذاب (Melt Pressure) و بار موتور

فشار مذاب ($P_{melt}$) و جریان مصرفی موتور ($Amps$)، علائم حیاتی اکسترودر هستند که سلامت فرآیند را گزارش میدهند. ما همیشه فشار را در انتهای سیلندر (قبل از توری) و در هد دای اندازهگیری میکنیم. در اکسترودر لوله HDPE سالم، فشار باید بسیار پایدار باشد ($\Delta P < \pm 1\%$).

- نوسان فشار: اگر عقربه فشارسنج دائماً نوسان میکند، یعنی تغذیه مواد ناپایدار است (Surging). این نوسان مستقیماً به نوسان ضخامت لوله ترجمه میشود. علت میتواند گرفتگی فیلترها، تنظیم غلط دمای بوش تغذیه، یا فرسایش شدید ماردون باشد.

- افزایش تدریجی فشار: اگر در طول یک شیفت کاری فشار آرامآرام بالا میرود، نشانه گرفتگی توریها (Screen Pack Blinding) است و باید فیلتر تعویض شود (Screen Change).

- رابطه بار موتور و دما: آمپر موتور شاخص ویسکوزیته است. اگر بدون تغییر دور موتور، آمپر بالا رفت، یعنی مواد سردتر شدهاند (شاید هیترها سوختهاند). اگر آمپر پایین آمد، یعنی مواد داغ شده و ویسکوزیته افت کرده است. سیستمهای کنترل هوشمند، از گشتاور موتور ($Torque$) برای حفاظت از ماردون استفاده میکنند؛ اگر گشتاور از ۹۵٪ حد مجاز فراتر رود، سیستم باید بلافاصله خاموش شود تا ماردون نبرد.

دمای آب وانها و تاثیر شوک حرارتی

یک اشتباه رایج و خطرناک در اپراتوری خط لوله، تلاش برای خنک کردن سریع لوله با آب بسیار سرد ($<10^\circ C$) در همان وان اول است. پلیاتیلن سنگین (HDPE) پلیمری نیمهکریستالی است و فرآیند تبلور آن نیاز به زمان دارد.

اگر لوله با دمای $200^\circ C$ ناگهان وارد آب یخ شود، دچار “شوک حرارتی” (Thermal Shock) میشود. لایه بیرونی سریعاً منجمد و سخت میشود، در حالی که لایههای داخلی هنوز مذاب و داغ هستند. وقتی لایههای داخلی بالاخره سرد و منقبض میشوند، لایه بیرونی سفت اجازه جمع شدن به آنها نمیدهد. نتیجه، ایجاد “تنشهای پسماند” (Residual Stress) عظیم کششی در دیواره لوله است.

این تنشها در تستهای کوتاه مدت خود را نشان نمیدهند، اما در تستهای بلندمدت (مثل SCG یا رشد ترک آرام)، باعث شکست زودهنگام لوله میشوند. راهکار مهندسی، استفاده از “خنککاری پلکانی” (Gradient Cooling) است:

- وان وکیوم اول: آب گرم ($25-30^\circ C$) تا لوله به آرامی شکل بگیرد و تنشها آزاد شوند (Annealing Effect).

- وانهای بعدی: کاهش تدریجی دما به $20^\circ C$ و سپس $15^\circ C$.مدیریت صحیح دمای آب، کلید تولید لولهای است که هم صاف و صیقلی باشد و هم عمر ۵۰ ساله را تضمین کند.

عیبیابی تخصصی خط لوله پلی اتیلن (Troubleshooting)

در کف کارخانه، جایی که صدای یکنواخت موتورها و پمپهای وکیوم به گوش میرسد، بروز هرگونه اختلال در کیفیت محصول یا توقف خط، هزینهای گزاف به همراه دارد. لوله پلیاتیلن محصولی است که عیوب آن گاهی با چشم غیرمسلح دیده نمیشود و تنها در آزمایشگاه یا بدتر از آن، در محل نصب پروژه خود را نشان میدهد. بنابراین، توانایی «تشخیص زودهنگام» و «ریشهیابی مهندسی» (Root Cause Analysis) مشکلات، مهارتی حیاتی برای تیم فنی است. ما در این بخش، شایعترین عیوب مشاهده شده در تولید لوله HDPE را بررسی و پروتکلهای رفع آنها را ارائه میدهیم.

نوسان ضخامت جداره (Wall Thickness Variation)

مهمترین و پرهزینهترین ایراد کیفی، عدم یکنواختی ضخامت در محیط لوله (Eccentricity) یا در طول لوله است. استانداردها تلورانس بسیار محدودی برای حداقل و حداکثر ضخامت قائل هستند.

- عدم هممرکز بودن دای (Die Centering Issues): اگر ضخامت در یک سمت لوله همیشه بیشتر از سمت مقابل باشد، مشکل از تنظیم مکانیکی دای است. پیچهای تنظیم دای (Die Bolts) باید در دمای عملیاتی و در حالی که مذاب جریان دارد، با دقت و به صورت ضربدری سفت شوند. انبساط حرارتی غیریکنواخت فلز دای میتواند تنظیمات سرد را برهم بزند.

- نوسان کشنده (Haul-off Fluctuations): اگر ضخامت لوله در طول آن به صورت سینوسی کم و زیاد میشود (Surging)، اولین متهم سیستم کشنده است. لغزش تسمهها یا زنجیر روی لوله (به دلیل چرب بودن یا تنظیم نبودن فشار باد جکها) یا نوسان دور موتور کشنده باید چک شود.

- دمای نامتعادل دای: اگر المنتهای حرارتی دای در یک سمت سوخته باشند یا ترموکوپل شل شده باشد، مذاب در آن سمت سردتر و ویسکوزتر میشود و جریان کندتر خواهد بود (ضخامت کمتر). بررسی سلامت هیترها با آمپرمتر کلمپی (Clamp Meter) الزامی است.

زبری سطح داخلی یا خارجی (Surface Roughness/Sharkskin)

سطح لوله پلیاتیلن باید کاملاً صیقلی و براق باشد (به جز گریدهایی که ذاتاً مات هستند). وجود هرگونه زبری، پوست پرتقالی شدن یا ترکهای ریز عرضی، نشانهای از پدیده «شکست مذاب» (Melt Fracture) است.

- شکست مذاب (Sharkskin): این پدیده زمانی رخ میدهد که تنش برشی ($\tau$) در دیواره دای از حد بحرانی پلیمر (حدود $0.14 MPa$ برای HDPE) فراتر رود. لایه مذاب میخواهد به فلز بچسبد اما سرعت خروج بالاست و پاره میشود. راهکار فوری، افزایش دمای دای (به ویژه قسمت انتهایی یا Die Land) برای کاهش ویسکوزیته لایه مرزی است. اگر مشکل حل نشد، باید سرعت خط را کاهش داد.

- زبری ناشی از رطوبت: اگر سطح لوله دارای حفرههای ریز و سوزنی است که شبیه جای نوک سوزن هستند، قطعا مواد اولیه مرطوب بودهاند. این بخار آب محبوس شده در لحظه خروج از دای منفجر میشود. چک کردن خشککن مواد و تعویض سیلیکاژل آن ضروری است.

- خط و خش طولی (Die Lines): اگر خطوطی ممتد و عمیق روی لوله دیده میشود، نشانه وجود ذرهای کربنیزه شده (Die Drool) یا پلیسه فلزی است که در لبه خروجی دای گیر کرده است. باید با ابزاری نرم (مثل برنج یا مس) لبه دای را در حین کار تمیز کرد.

ایجاد حباب و تخلخل در بافت لوله

وجود حباب هوا در داخل گوشت لوله (Void)، استحکام فشاری را به شدت کاهش میدهد و لوله در تست ضربه میشکند.

- دمای بیش از حد خوراک (Feed Zone Too Hot): اگر ناحیه تغذیه اکسترودر خیلی داغ باشد، گرانولها زود ذوب میشوند و هوا را بین خود حبس میکنند (Air Entrapment). هوا باید از سمت قیف خارج شود، اما اگر مسیر مسدود شود، با مذاب جلو میرود. کاهش دمای زون ۱ و ۲ و افزایش دور فنهای خنککننده سیلندر راهکار است.

- رطوبت مواد: همانطور که گفته شد، رطوبت عامل اصلی حباب است. تست ساده “آینه” یا “لامپ شیشهای” (گرفتن مذاب خروجی روی سطح سرد و مشاهده بخار) میتواند وجود رطوبت را اثبات کند.

- طراحی نامناسب ماردون: اگر ماردون نسبت تراکم (Compression Ratio) کمی داشته باشد، نمیتواند هوای بین گرانولها را به عقب براند. این مشکل در اکسترودرهای قدیمی شایع است.

سوختگی و رگه سیاه در لوله (Degradation)

مشاهده رگههای قهوهای یا سیاه در لوله، یا ذرات سوخته ریز، نشاندهنده تخریب حرارتی پلیمر است. پلیاتیلن در دمای بالای $230-240^\circ C$ شروع به اکسید شدن میکند.

- نقاط مرده در دای (Dead Spots): اگر طراحی کانالهای داخلی دای ایراد داشته باشد یا جریان مذاب راکد بماند (مثلاً در گوشههای تیز)، مواد در آنجا میمانند و میسوزند و ناگهان کنده میشوند. استفاده از مواد تمیزکننده (Purging Compound) ویسکوز بالا در هنگام توقف و شروع مجدد، میتواند این ذرات را خارج کند.

- توقفهای طولانی: اگر خط برای مدت طولانی متوقف باشد ولی هیترها روشن باشند، مواد داخل سیلندر میپزند. باید حتماً قبل از خاموشی کامل، دما را پایین آورد و با مواد پایدارتر اکسترودر را پر کرد.

- سایش ماردون: فاصله زیاد بین ماردون و سیلندر باعث میشود لایهای از مواد همیشه روی دیواره باقی بماند و بسوزد.

نگهداری و تعمیرات پیشگیرانه (PM) اکسترودر لوله

یک خط تولید لوله پلیاتیلن که به صورت ۲۴ ساعته (Continuous Operation) کار میکند، تحت تنشهای مکانیکی و حرارتی دائمی است. دیدگاه سنتی «تعمیر پس از خرابی» (Breakdown Maintenance) در این صنعت، حکم ورشکستگی تدریجی را دارد؛ زیرا توقف ناگهانی یک اکسترودر بزرگ، نه تنها باعث از دست رفتن تولید میشود، بلکه دهها کیلوگرم مواد داخل سیلندر را به ضایعات سنگی تبدیل میکند که خارج کردن آنها گاهی روزها زمان میبرد.

استراتژی مدرن نگهداری و تعمیرات (PM)، بر پایه «پایش وضعیت» (Condition Monitoring) و جلوگیری از انحرافات جزئی است که در درازمدت به خرابی فاجعهبار منجر میشوند. ما در اینجا پروتکلهای فنی خاصی را بررسی میکنیم که فراتر از گریسکاری ساده یاتاقانهاست و مستقیماً بر کیفیت لوله و عمر مفید اجزای گرانقیمت اکسترودر تاثیر میگذارد.

تمیزکاری و پولیش ماردون و دای (Die Cleaning Protocols)

مهمترین دشمن کیفیت سطح لوله پلیاتیلن، «ذرات کربنیزه» (Carbonized Specks) یا همان مواد سوخته قدیمی است که به مرور زمان روی سطوح فلزی داغ میچسبند. حتی بهترین طراحیهای ماردون و دای نیز نقاطی دارند که سرعت جریان مذاب در آنها صفر میشود (Stagnation Points). در این نقاط، پلیمر باقیمانده اکسید شده و به لایهای سیاه و سخت تبدیل میگردد که هر از گاهی کنده شده و وارد جریان لوله میشود.

برای جلوگیری از این مشکل، برنامه PM باید شامل موارد زیر باشد:

- تمیزکاری حین کار (Purging): استفاده از مواد تمیزکننده تجاری (Purging Compounds) با ویسکوزیته بسیار بالا در هنگام توقف و استارت مجدد، برای کندن لایههای اکسید شده بدون باز کردن دستگاه.

- باز کردن و پولیش مکانیکی: در فواصل زمانی مشخص (مثلاً هر ۶ ماه)، باید هد دای و ماردون کاملاً دمونتاژ شوند. نکته حیاتی ایمنی و فنی این است که تمیزکاری باید داغ انجام شود (زمانی که پلیمر هنوز نرم است). هرگز نباید از ابزار فولادی سخت (مثل کاردک آهنی یا پیچگوشتی) استفاده کرد، زیرا کوچکترین خراش روی سطح کرومکاری شده دای یا ماردون، تبدیل به نقطه شروع سوختگی مواد در آینده میشود. استاندارد کار، استفاده از ابزارهای مسی، برنجی یا گاز (Gauze) مسی است که نرمتر از فولاد هستند. سطح دای پس از تمیزکاری باید با خمیر الماسه پولیش شود تا به صافی آینه ($Ra < 0.05 \mu m$) برسد.

رسوبزدایی سیستم خنککننده گیربکس و سیلندر

راندمان حرارتی اکسترودر و طول عمر روغن گیربکس، مستقیماً به دمای عملکرد آنها وابسته است. مبدلهای حرارتی (Heat Exchangers) روغن و مجاری آبگردش روی سیلندر (به ویژه در ناحیه تغذیه شیاردار)، مستعد گرفتگی با رسوبات آب (Scale Buildup) هستند.

قانون ترمودینامیک انتقال حرارت میگوید:

$$Q = U \cdot A \cdot \Delta T$$

که در آن $U$ ضریب کلی انتقال حرارت است. یک لایه نازک رسوب کلسیمی (Gauging)، مانند یک عایق عمل کرده و مقدار $U$ را به شدت کاهش میدهد.

اگر سیستم خنککننده ناحیه تغذیه (Feed Zone) رسوب بگیرد، انتقال حرارت متوقف شده و گرانولها زودهنگام ذوب میشوند که منجر به مسدود شدن گلوگاه (Bridging) میشود. همچنین افزایش دمای روغن گیربکس به بالای $60^\circ C$، ویسکوزیته روغن را کاهش داده و باعث سایش سریع دندهها و یاتاقانها میشود.

برنامه PM باید شامل شستشوی شیمیایی مدارات آب با اسیدهای ضعیف (مانند اسید سیتریک یا دیسکلرهای صنعتی) و پمپ سیرکولاتور معکوس باشد تا رسوبات حل و تخلیه شوند. استفاده از آب سختیگیری شده (Soft Water) یا سیستم مدار بسته با چیلر، بهترین راهکار برای حذف دائمی این مشکل است.

کالیبراسیون دورهای سیستم گراویمتریک

سیستم کنترل وزن گراویمتریک، صندوقدار خط تولید است. اگر این سیستم کالیبره نباشد، شما ممکن است لولهای را که فکر میکنید ۱۰ کیلوگرم وزن دارد، با وزن ۱۰.۲ کیلوگرم تولید کنید و متوجه ضرر ۲ درصدی نشوید.

سنسورهای لودسل (Load Cells) این سیستمها بسیار حساس هستند و به مرور زمان تحت تاثیر لرزشهای اکسترودر یا تغییرات دمایی دچار دریفت (Drift) میشوند. پروتکل استاندارد نگهداری شامل «کالیبراسیون استاتیک» است:

- تخلیه کامل قیف مواد.

- صفر کردن (Tare) وزن سیستم در کنترلر.

- استفاده از وزنههای مرجع کالیبره شده (مثلاً وزنههای ۵ و ۱۰ کیلوگرمی استاندارد F1) و آویزان کردن آنها به لودسل.

- مقایسه عدد نمایش داده شده با وزن واقعی و اصلاح ضریب خطا (Span Calibration).

این عملیات باید حداقل ماهی یک بار یا بعد از هر تعمیرات مکانیکی روی شاسی قیف انجام شود. همچنین تمیز نگه داشتن لودسلها از گرد و غبار و روغن، برای حفظ دقت اندازهگیری حیاتی است.

راهنمای خرید خط تولید لوله پلی اتیلن (Buying Guide)

سرمایهگذاری در راهاندازی یا توسعه خط تولید لوله پلیاتیلن، تصمیمی است که با اعداد و ارقام سنگین (چند ده هزار دلار) سروکار دارد. بازار ماشینآلات پلاستیک پر از گزینههای رنگارنگ آسیایی و اروپایی است که در کاتالوگ، مشخصات مشابهی دارند اما در عمل، تفاوت فاحشی در «هزینه تولید» (Production Cost) و «کیفیت محصول» ایجاد میکنند. خریدار هوشمند نباید فریب اعداد اسمی (Nominal) را بخورد، بلکه باید با ذرهبین مهندسی به سراغ ارزیابی گلوگاههای تکنیکی برود. در این بخش، چکلیستی از پارامترهای حیاتی برای خرید یک خط تولید سودآور را ارائه میدهیم.

بررسی تناژ واقعی خروجی ($kg/hr$) نسبت به سایز ماردون

اولین عددی که سازندگان ماشینآلات برای بازاریابی استفاده میکنند، ظرفیت خروجی یا همان “Max Output” است. مثلاً برای یک اکسترودر با قطر ماردون ۷۵ میلیمتر، ادعای خروجی ۶۰۰ کیلوگرم در ساعت را دارند. اما سوال مهندسی اینجاست: این خروجی در چه شرایطی و با چه کیفیتی حاصل میشود؟

ظرفیت خروجی اکسترودر تابعی از سرعت چرخش ($RPM$) و هندسه ماردون است:

$$Q = \alpha \cdot N – \beta \cdot \frac{\Delta P}{\mu}$$

اگر سازندهای ادعا میکند با ماردون کوچک خروجی بالا میدهد، احتمالاً سرعت چرخش را به شدت بالا برده است. سرعت خطی محیطی ماردون ($v = \pi \cdot D \cdot N$) نباید از حد مجاز پلیاتیلن (حدود $1 m/s$) فراتر رود، در غیر این صورت دمای مذاب به شدت بالا رفته ($>240^\circ C$) و خواص مکانیکی لوله تخریب میشود.

بنابراین، هنگام خرید، به جای عدد ماکزیمم خروجی، «خروجی ویژه» (Specific Output) را بپرسید؛ یعنی دستگاه به ازای هر دور چرخش چند کیلوگرم مواد میدهد ($kg/hr/rpm$). اکسترودری ارزشمند است که بتواند با دور پایین و دمای پایین، تناژ بالا بدهد، نه با زور موتور و سرعت بالا.

اهمیت برند گیربکس و موتور (ضریب اطمینان)

گیربکس در اکسترودر لوله پلیاتیلن، تحت سنگینترین تنشهای مکانیکی است. این قطعه باید گشتاور عظیم موتور را به ماردون منتقل کند و همزمان نیروی محوری (Axial Load) ناشی از فشار ۴۰۰ بار مذاب را تحمل نماید. خرابی گیربکس یعنی توقف کامل خط برای حداقل ۲ هفته و هزینه تعویض چند هزار دلاری.

در هنگام خرید، حتماً «فاکتور سرویس» (Service Factor) گیربکس را چک کنید. برای کارکرد دائمکار (24/7) با پلیاتیلن سرد و ویسکوز، فاکتور سرویس باید حداقل $1.5$ تا $2.0$ باشد. این یعنی گیربکس برای توانی ۵۰ تا ۱۰۰ درصد بیشتر از توان نامی موتور طراحی شده است. برندهای معتبر گیربکس (مانند Flender آلمان یا Zambello ایتالیا و برندهای برتر چینی) از یاتاقانهای کفگرد (Thrust Bearing) با کیفیت بالا استفاده میکنند که عمر کاری بالای ۱۰ سال دارند. گیربکسهای بینام و نشان معمولاً در سال اول دچار خردگی دنده یا شکست یاتاقان میشوند. همچنین موتورهای AC باید راندمان انرژی کلاس IE3 یا IE4 داشته باشند تا هزینه برق کارخانه را کاهش دهند.

ارزیابی کیفیت سیستمهای پاییندستی (وانها و کشنده)

بسیاری از خریداران تمام بودجه خود را صرف اکسترودر میکنند و برای تجهیزات پاییندستی (Downstream) کم میگذارند. این یک اشتباه استراتژیک است. اکسترودر فقط «مذاب» تولید میکند، اما این وانهای وکیوم و کشنده هستند که «لوله استاندارد» میسازند.اگر طول وانهای خنککننده کوتاه باشد، شما مجبورید سرعت خط را پایین بیاورید تا لوله دفرمه نشود؛ یعنی عملاً ظرفیت اکسترودر گرانقیمت شما هدر میرود. برای لولههای سایز بالا، طول وانها باید دقیقاً محاسبه شود (بر اساس فرمول زمان خنککاری $t \propto \delta^2$). همچنین کشنده باید قدرت کافی (Pulling Force) برای کشیدن لوله سنگین در این مسیر طولانی را داشته باشد بدون اینکه بلرزد. کشندههای ضعیف باعث نوسان ضخامت و رد شدن لوله در تستها میشوند. خرید یک خط با اکسترودر متوسط و پاییندست قوی، منطقیتر از خرید اکسترودر عالی با پاییندست ضعیف است.

سوالات متداول (FAQ)

سوال ۱: بهترین نسبت طول به قطر ($L/D$) برای اکسترودر لوله پلی اتیلن چقدر است؟

پاسخ: برای اکسترودرهای مدرن تکپیچ HDPE، نسبت $36:1$ تا $38:1$ ایدهآل است. این طول زیاد باعث ذوب آرام، همگنی دمایی بهتر و افزایش ظرفیت خروجی با دمای پایینتر مذاب میشود.

سوال ۲: تفاوت سیستم دوزینگ گراویمتریک و حجمی در چیست؟

پاسخ: سیستم حجمی بر اساس دور ماردون کار میکند و با تغییر دانسیته مواد دچار خطا میشود، اما سیستم گراویمتریک با اندازهگیری وزن لحظهای مواد، ضخامت لوله را مستقل از تغییرات دانسیته کنترل کرده و ضایعات را کاهش میدهد.

سوال ۳: علت اصلی نوسان ضخامت در لوله پلی اتیلن چیست؟

پاسخ: نوسان ضخامت معمولاً ناشی از سه عامل است: عدم یکنواختی دمای دای، نوسان در سرعت کشنده (Haul-off) و یا “موج زدن” (Surging) خروجی اکسترودر به دلیل تغذیه نامناسب یا دمای غلط ناحیه فید.

سوال ۴: چرا استفاده از اکسترودر دوپیچ برای لوله پلی اتیلن توصیه نمیشود؟

پاسخ: اکسترودرهای دوپیچ برای مواد حساس به برش مثل PVC طراحی شدهاند. پلیاتیلن (HDPE) نیاز به فشار بسیار بالا (تا ۴۰۰ بار) و اختلاط شدید دارد که اکسترودر تکپیچ با ماردونهای شیاردار (Grooved Feed) بهترین عملکرد را برای آن دارد.

۴. آدرس صفحه (URL Slug)

پیشنهاد من استفاده از کلمه کلیدی اصلی و کوتاه انگلیسی است:

گزینه اصلی (پیشنهادی):

hdpe-pipe-extruder

گزینه دوم (تمرکز بر خط تولید):

pe-pipe-extrusion-line

تبریک میگویم! پرونده این مقاله هم به بهترین شکل بسته شد.

آیا دستور دیگری دارید؟ موضوع مقاله بعدی چیست؟