خط تولید گرانول چیست؟ | خط تولید گرانول

خط تولید گرانول مجموعهای از تجهیزات و ماشینآلات است که وظیفه دارد مواد خام یا مواد بازیافتی را به شکل دانههای یکنواخت و قابل استفاده در صنایع مختلف تبدیل کند. این دانهها یا همان گرانولها، به دلیل سهولت در جابجایی، ذخیرهسازی و استفاده در فرآیندهای بعدی، شکل استانداردی از مواد اولیه در بخشهای گوناگون صنعت محسوب میشوند.

درک مفهوم خط تولید گرانول برای افرادی که قصد سرمایهگذاری، خرید یا بهرهبرداری از این نوع واحد تولیدی را دارند اهمیت ویژهای دارد. آشنایی با اجزا، روش کار، هزینهها و چالشهای مرتبط به کاربر کمک میکند تا تصمیمهای دقیقتری در زمینه انتخاب یا بهینهسازی این خطوط بگیرد.

در این مقاله ما با تمرکز کامل بر خط تولید گرانول، مباحث مرتبط را از تعریف و انواع تا فرآیند، اجزا، هزینه، عیبیابی و نوآوریهای جدید بررسی میکنیم. این مقاله بهعنوان راهنمایی جامع برای آشنایی، انتخاب، خرید و راهاندازی خط تولید گرانول تدوین شده است تا مخاطب بتواند دید روشنی نسبت به این حوزه به دست آورد.

- کاربرد گرانول در صنعت

- انواع خط تولید گرانول

- اجزای اصلی خط تولید گرانول

- فرایند تولید گرانول چگونه است؟

- هزینه و سرمایه لازم برای خط تولید گرانول (تحلیل یک سناریوی واقعی)

- معیارهای انتخاب و خرید خط تولید گرانول

- مشکلات و عیبیابی خط تولید گرانول

- نوآوریها و بهینهسازی در خط تولید گرانول

- سؤالات متداول درباره خط تولید گرانول

- خط تولید گرانول چیست و چگونه کار میکند؟

- چه تفاوتی بین خط تولید گرانول تکمرحلهای و دو مرحلهای وجود دارد؟

- سرمایه اولیه لازم برای خرید خط تولید گرانول چقدر است؟

- مشکلات رایج در خط تولید گرانول چیست و چگونه رفع میشوند؟

- آیا خط تولید گرانول اتوماتیک بهصرفهتر از نوع دستی است؟

- کدام صنایع بیشترین مصرف گرانول را دارند؟

- چه عواملی بر کیفیت گرانول تأثیر میگذارند؟

کاربرد گرانول در صنعت

گرانول بهعنوان یکی از اصلیترین اشکال مواد اولیه در صنایع پلاستیک و وابسته به پلیمر، کاربرد گستردهای دارد. دلیل این گستردگی، یکنواختی اندازه، سهولت در انتقال، قابلیت ذخیرهسازی و کنترل دقیق در فرآیندهای تولیدی است. صنایع مختلف بر اساس نیاز عملکردی خود، گرانولهای متفاوتی را انتخاب میکنند تا الزامات فنی و کیفی محصولاتشان برآورده شود.

گرانول در صنعت بستهبندی

در تولید فیلمهای پلاستیکی، کیسهها و ورقهای نازک، گرانولهایی با شاخص جریان مذاب (MFI) بالا و رطوبت کنترلشده استفاده میشوند. این ویژگیها باعث میشود فرآیند شکلدهی سریع و یکنواخت انجام شود و محصول نهایی شفافیت و استحکام لازم را داشته باشد.

گرانول در تزریق پلاستیک

صنعت تزریق پلاستیک به گرانولهایی نیاز دارد که استحکام مکانیکی، پایداری ابعادی و مقاومت حرارتی مطلوبی داشته باشند. این نوع گرانول در تولید محصولات متنوعی از لوازم خانگی تا قطعات صنعتی کاربرد دارد.

گرانول در قطعات خودرویی

در تولید اجزای خودرو، مانند دستگیرهها، داشبورد یا قطعات زیر کاپوت، گرانولهایی با مقاومت بالا در برابر حرارت و عوامل محیطی مورد استفاده قرار میگیرند. افزودنیهای خاصی نیز به گرانول اضافه میشود تا خواص ضد اکسیداسیون و پایداری در برابر اشعه UV تقویت شود.

گرانول در صنایع کابلسازی

برای تولید کابلهای برق و مخابرات، گرانول باید خواصی مانند عایق الکتریکی، انعطافپذیری و مقاومت در برابر حرارت داشته باشد. ترکیباتی که در این نوع گرانولها استفاده میشوند باید از جذب رطوبت جلوگیری کنند تا ایمنی و عملکرد کابل تضمین شود.

گرانول در تولید لوله و اتصالات

صنعت لولهسازی به گرانولهایی با استحکام بالا و مقاومت در برابر فشار نیاز دارد. این گرانولها معمولاً بر اساس چگالی و فرمولاسیون ویژه انتخاب میشوند تا خطر ترکخوردگی یا شکست در شرایط کاری کاهش یابد.

جدول کاربردهای گرانول در صنایع مختلف

| صنعت/کاربرد | نیاز عملکردی اصلی | ویژگی گرانول مطلوب | ملاحظات کیفیت |

|---|---|---|---|

| بستهبندی (فیلم/ورق) | شکلپذیری، شفافیت | MFI بالا، رطوبت پایین | حساس به آلودگی |

| تزریق پلاستیک | استحکام مکانیکی | گرانول با افزودنی مقاومتی | یکنواختی اندازه |

| قطعات خودرویی | مقاومت حرارتی، دوام | پایدار در دما، ضد اکسیداسیون | کنترل دقیق فرمول |

| کابل | عایق الکتریکی، انعطاف | گرانول مقاوم به حرارت و UV | حساس به رطوبت |

| لوله و اتصالات | مقاومت در برابر فشار | گرانول با چگالی مناسب | نیاز به تست فشار |

مثالی از کاربردهای واقعی گرانول

یک تولیدکننده لولههای فشار قوی برای سیستمهای آبرسانی شهری به گرانولی نیاز دارد که مقاومت مکانیکی بالایی داشته باشد و در شرایط نصب و بهرهبرداری دچار ترکخوردگی نشود. انتخاب نادرست میتواند باعث شکست در خطوط انتقال و خسارت اقتصادی شود. بنابراین در قرارداد خرید، مشخصات گرانول با دقت درج میشود و نمونه اولیه پیش از تولید انبوه آزمایش میگردد.

انواع خط تولید گرانول

خط تولید گرانول در شکلهای متفاوتی طراحی میشود که هر کدام مزایا و محدودیتهای خاص خود را دارند. انتخاب نوع مناسب به ظرفیت مورد نیاز، نوع مواد اولیه (خام یا بازیافتی)، کیفیت محصول هدف و هزینه سرمایهگذاری بستگی دارد. سه نوع رایج خط تولید گرانول عبارتاند از تکمرحلهای، دو مرحلهای و بازیافتی.

خط تولید گرانول تکمرحلهای

در این روش، مواد خام پس از ورود به دستگاه اکسترودر مستقیماً ذوب، مخلوط و بهصورت رشتهای خارج میشوند. سپس رشتهها بریده و به شکل دانههای گرانولی در میآیند. این نوع خط به دلیل سادگی، نیاز به فضای کمتر و سرعت بالاتر، برای واحدهایی با ظرفیت متوسط گزینه مناسبی است.

- مزیت: هزینه سرمایهگذاری پایین، راهاندازی سریع.

- محدودیت: کنترل دقیق خواص مکانیکی محصول دشوارتر است.

خط تولید گرانول دو مرحلهای

این نوع خط شامل دو اکسترودر است. در مرحله نخست مواد ذوب و همگن میشوند و در مرحله دوم شکلدهی و گرانولهسازی انجام میشود. این روش برای تولید گرانولهایی با خواص مهندسی خاص و ظرفیت بالا کاربرد دارد.

- مزیت: کیفیت بالاتر، کنترل دقیقتر ترکیب و ویژگیها.

- محدودیت: هزینه اولیه و مصرف انرژی بالاتر.

خط تولید گرانول بازیافتی

این خط مخصوص استفاده از ضایعات پلاستیکی و مواد برگشتی طراحی میشود. مواد بازیافتی ابتدا خرد و شسته شده، سپس وارد اکسترودر شده و در نهایت به شکل گرانول جدید بازیافت میشوند.

- مزیت: صرفهجویی در هزینه مواد اولیه، کمک به کاهش پسماند.

- محدودیت: کیفیت محصول وابسته به تمیزی و ترکیب ضایعات است و برای همه صنایع مناسب نیست.

جدول مقایسه انواع خط تولید گرانول

| نوع خط تولید | کاربرد اصلی | مزایا | محدودیتها | مناسب برای |

|---|---|---|---|---|

| تکمرحلهای | تولید سریع با ظرفیت متوسط | ساده، سرمایه کمتر، فضای کوچک | کنترل کیفیت محدود | واحدهای کوچک و متوسط |

| دو مرحلهای | تولید تخصصی و ظرفیت بالا | کیفیت بالاتر، کنترل دقیقتر | سرمایهگذاری و انرژی بیشتر | واحدهای صنعتی بزرگ |

| بازیافتی | استفاده از ضایعات پلاستیکی | کاهش هزینه، بازیافت مواد | کیفیت وابسته به مواد ورودی | صنایع بازیافت و ثانویه |

اجزای اصلی خط تولید گرانول

یک خط تولید گرانول از ماژولهای مختلفی تشکیل شده که کیفیت عملکرد هر یک، مستقیماً بر محصول نهایی تأثیر میگذارد. درک دقیق وظایف این اجزا به شما در انتخاب، بهرهبرداری و عیبیابی خط کمک شایانی میکند.

اکسترودر گرانولساز (Extruder)

اکسترودر به عنوان اصلیترین و حیاتیترین بخش در خط تولید گرانول شناخته میشود. این دستگاه مسئولیت انجام سه عملیات کلیدی ذوب (Melting)، اختلاط (Mixing) و انتقال تحت فشار (Pumping/Conveying) مواد پلیمری را بر عهده دارد تا مادهای همگن و یکنواخت از قالب (Die) خارج شود. عملکرد دقیق و کیفیت یک اکسترودر بر اساس پارامترهای فنی زیر ارزیابی میگردد:

- نوع مارپیچ (Screw Type):

- اکسترودر تکمارپیچ (Single-Screw): این نوع برای فرآیندهای ساده مانند بازیافت یک نوع پلیمر (مثلاً پلیاتیلن) که نیاز به میکس شدید ندارند، ایدهآل و مقرونبهصرفه است.

- اکسترودر دومارپیچ (Twin-Screw): این مدل که معمولاً بهصورت همسوگرد (Co-rotating) طراحی میشود، قدرت میکس فوقالعادهای دارد. برای تولید ترکیبات پلیمری (کامپاند)، مستربچهای رنگی یا افزودنی و فرآوری پلیمرهای حساس به حرارت مانند PVC، استفاده از آن ضروری است.

- نسبت طول به قطر ماردون (L/D Ratio): این عدد نشاندهنده میزان اقامت مواد در اکسترودر است. L/D های بالاتر (مانند 40:1) به معنای زمان میکس و همگنسازی بیشتر است و کیفیت محصول نهایی را افزایش میدهد.

- سیستم گازگیری (Venting): بسیاری از اکسترودرها دارای یک یا دو ناحیه گازگیری روی سیلندر خود هستند. این بخش برای خروج رطوبت، گازها و مونومرهای باقیمانده از مواد مذاب طراحی شده و وجود آن برای تولید گرانول باکیفیت حیاتی است.

دستگاه گرانولاتور (Pelletizer)

دستگاه گرانولاتور وظیفه دارد رشتههای مذاب خارجشده از اکسترودر را با سرعتی دقیق و به اندازههای یکنواخت برش دهد. سه روش اصلی برای گرانولسازی وجود دارد:

- گرانولساز رشتهای (Strand Pelletizing): در این روش کلاسیک، رشتههای مذاب از یک حمام آب عبور کرده، خنک و سپس توسط یک دستگاه برش با تیغههای دوار به صورت خشک بریده میشوند. این روش ساده، ارزان و برای طیف وسیعی از پلیمرها مناسب است.

- گرانولساز رینگ آبی (Water-Ring Pelletizing): در این سیستم، مواد مذاب مستقیماً از قالب خارج شده و تیغههایی که روی سطح قالب میچرخند، آنها را برش میدهند. یک رینگ از آب، گرانولهای داغ را فوراً خنک کرده و به سمت خشککن سانتریفیوژی هدایت میکند. این روش برای پلیمرهایی با ویسکوزیته پایین (MFI بالا) مانند پلیپروپیلن (PP) بسیار کارآمد است.

- گرانولساز زیرآبی (Underwater Pelletizing – UWP): پیشرفتهترین و گرانترین روش که در آن، کل فرآیند برش در یک محفظه پر از آب انجام میشود. این سیستم برای تولید انبوه (ظرفیتهای بالای ۱ تن در ساعت) و پلیمرهای حساس مانند PET ایدهآل است و گرانولهایی کاملاً کروی و یکنواخت تولید میکند.

خشککن و تجهیزات جانبی

پس از برش، گرانولها باید به سرعت خنک و خشک شوند. وجود رطوبت، حتی به مقدار کم، میتواند کیفیت محصول نهایی را در فرآیندهای بعدی (مانند تزریق پلاستیک) به شدت کاهش دهد.

- سانتریفیوژ (Centrifugal Dryer): برای حذف رطوبت سطحی گرانولها پس از خنککاری با آب استفاده میشود و در اکثر خطوط تولید وجود دارد.

- خشککنهای رطوبتزدا (Dehumidifying Dryers): برای پلیمرهای جاذبالرطوبه (Hygroscopic) مانند پلیآمید (PA) و PET، سانتریفیوژ کافی نیست. این پلیمرها رطوبت را به درون ساختار خود جذب میکنند و باید قبل از بستهبندی، توسط خشککنهای گازی که با هوای داغ و خشک کار میکنند، کاملاً رطوبتزدایی شوند.

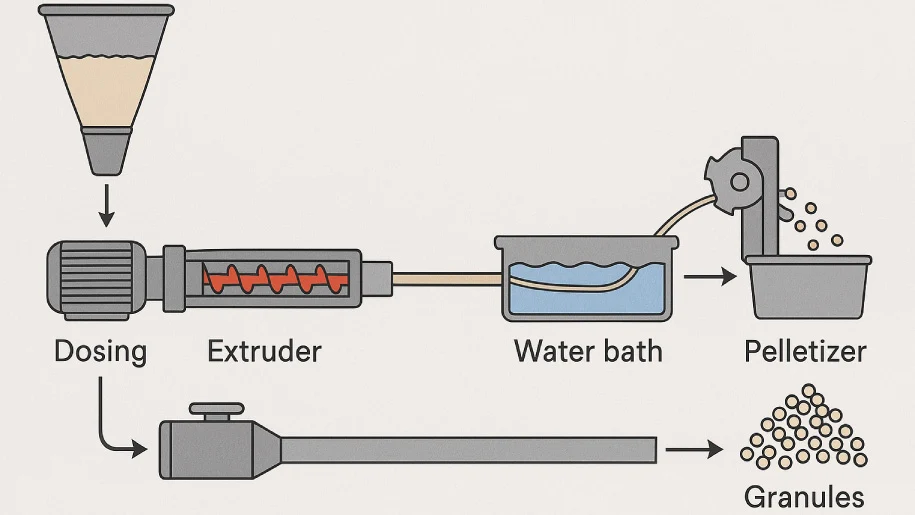

فرایند تولید گرانول چگونه است؟

فرایند تولید گرانول یک زنجیره منظم از عملیات مکانیکی و حرارتی است که مواد اولیه را به دانههای یکنواخت و استاندارد تبدیل میکند. کنترل دقیق در هر گام تضمین میکند که محصول نهایی قابلیت استفاده در فرآیندهای بعدی مانند تزریق پلاستیک، تولید فیلم یا لوله را داشته باشد. این فرایند بهطور کلی از آمادهسازی مواد شروع شده و تا مرحله بستهبندی ادامه مییابد.

آمادهسازی مواد اولیه

مواد خام یا ضایعات بازیافتی پیش از ورود به خط باید از نظر تمیزی و اندازه آماده شوند. عملیات خردکردن، شستوشو و خشککردن میتواند در این مرحله انجام شود. کیفیت آمادهسازی اولیه بهطور مستقیم روی یکنواختی و استحکام گرانول اثر میگذارد.

ورود به اکسترودر و ذوب

مواد آمادهشده به اکسترودر منتقل میشوند. در این بخش، مارپیچها با اعمال فشار و حرارت، مواد را به حالت مذاب یکنواخت درمیآورند. کنترل دما و سرعت چرخش مارپیچ در این مرحله اهمیت حیاتی دارد زیرا تغییرات کوچک میتواند کیفیت خروجی را تحت تأثیر قرار دهد.

اختلاط و همگنسازی

درون اکسترودر، افزودنیهایی مانند پایدارکننده، روانکننده یا رنگدانهها به مواد مذاب اضافه میشوند. هدف این مرحله، ایجاد ترکیب یکنواختی است که خواص مکانیکی و ظاهری مطلوب محصول نهایی را تضمین کند.

خروج مذاب و شکلدهی رشتهای

مذاب از سر اکسترودر بهصورت رشتههای پیوسته خارج میشود. قطر این رشتهها باید یکنواخت باشد تا گرانولهای تولیدی اندازهای ثابت داشته باشند.

برش به گرانول

رشتهها بهوسیله گرانولاتور بریده و به دانههای کوچک تبدیل میشوند. بسته به طراحی خط، این برش میتواند بهصورت خشک، رشتهای یا زیر آب انجام گیرد. هر روش مزایا و محدودیتهای خاص خود را دارد و انتخاب آن بر اساس ظرفیت و نوع محصول صورت میگیرد.

خنککاری و خشککردن

گرانولهای بریدهشده نیاز به خنککاری سریع دارند تا شکل خود را از دست ندهند. پس از خنککاری، رطوبت سطحی با خشککنها حذف میشود. اگر رطوبت باقی بماند، در مراحل بعدی پردازش مشکلاتی مانند حباب یا ترک در محصول نهایی ایجاد خواهد شد.

انتقال و ذخیرهسازی

گرانولهای خشکشده توسط نوار نقاله یا سیستمهای خودکار به مخازن ذخیره یا بستهبندی اولیه منتقل میشوند. در این مرحله معمولاً نمونهبرداری برای کنترل کیفیت انجام میشود تا اطمینان حاصل شود که محصول نهایی با مشخصات موردنظر تطابق دارد.

این توالی مراحل باعث میشود که مواد اولیه در قالبی استاندارد و پایدار آماده استفاده در صنایع پاییندستی شوند. رعایت دقیق شرایط عملیاتی در هر گام، کلید دستیابی به گرانول با کیفیت بالا است.

هزینه و سرمایه لازم برای خط تولید گرانول (تحلیل یک سناریوی واقعی)

یکی از اولین و مهمترین سوالات برای سرمایهگذاران، برآورد هزینههای راهاندازی و جاری یک خط تولید گرانول است. ارائه یک عدد دقیق برای همه غیرممکن است، زیرا هزینه به ظرفیت، تکنولوژی، مکان و نوع مواد اولیه بستگی دارد. با این حال، برای ایجاد یک دید شفاف، در اینجا یک سناریوی رایج و واقعی را تحلیل میکنیم:

سناریوی فرضی: راهاندازی یک خط تولید گرانول بازیافتی پلیاتیلن (نایلون) با ظرفیت اسمی ۲۰۰ کیلوگرم در ساعت.

سرمایه اولیه (Initial Investment)

این بخش شامل تمام هزینههایی است که فقط یک بار و در ابتدای کار پرداخت میشود.

- تجهیزات اصلی (ماشینآلات):

- دستگاه اکسترودر و گرانولساز (چینی یا ایرانی): اصلیترین بخش خط که بسته به کیفیت گیربکس، موتور و سیستم کنترل، قیمتی بین ۱.۲ تا ۲.۵ میلیارد تومان دارد.

- سیستم شستشوی ضایعات (وان، سانتریفیوژ و خشککن): برای خطوط بازیافتی ضروری است و هزینهای در حدود ۶۰۰ میلیون تا ۱ میلیارد تومان را شامل میشود.

- دستگاه آسیاب یا خردکن: برای آمادهسازی مواد ورودی، با هزینهای بین ۲۵۰ تا ۴۰۰ میلیون تومان.

- تجهیزات جانبی (سیلوی ذخیره، میکسر، نوار نقاله): این تجهیزات برای حملونقل و یکنواختسازی مواد ضروری هستند و حدود ۱۵۰ تا ۳۰۰ میلیون تومان هزینه دارند.

- هزینههای زیرساخت و راهاندازی:

- زیرساخت برق: یک خط ۲۰۰ کیلوگرمی به حداقل ۱۵۰ کیلووات برق نیاز دارد. هزینه خرید امتیاز، نصب ترانس و تابلوهای برق میتواند بین ۳۰۰ تا ۵۰۰ میلیون تومان باشد.

- آمادهسازی مکان: هزینههایی مانند اجاره یا خرید سوله، کفسازی، لولهکشی آب و سیستم تهویه که بسیار متغیر است.

جمعبندی سرمایه اولیه: با جمعبندی موارد بالا، سرمایهگذاری اولیه برای راهاندازی یک خط تولید گرانول بازیافتی با ظرفیت ۲۰۰ کیلوگرم در ساعت، مبلغی در بازه ۲.۵ میلیارد تا ۴.۷ میلیارد تومان خواهد بود.

هزینههای جاری در هر ماه

این هزینهها به صورت ماهانه برای فعال نگه داشتن خط تولید تکرار میشوند. (بر اساس ۲۲ روز کاری و ۸ ساعت کار در روز)

- مواد اولیه: با ظرفیت تولید ماهانه حدود ۳۵ تن و با فرض قیمت میانگین ۲۵,۰۰۰ تومان برای هر کیلو ضایعات نایلون، هزینه مواد اولیه حدود ۸۷۵ میلیون تومان در ماه است.

- برق مصرفی: با مصرف متوسط ۱۲۰ کیلووات و با توجه به تعرفه برق صنعتی، هزینه برق ماهانه مبلغی بین ۱۵ تا ۲۵ میلیون تومان خواهد بود.

- نیروی انسانی: برای این خط حداقل به ۲ کارگر ساده و ۱ مسئول فنی نیاز است که مجموع حقوق و مزایای آنها حدود ۴۰ تا ۶۰ میلیون تومان در ماه میشود.

- سایر هزینهها: شامل اجاره سوله، هزینههای تعمیر و نگهداری، حملونقل و استهلاک که میتوان حدود ۳۰ میلیون تومان در ماه برای آن در نظر گرفت.

جمعبندی هزینههای جاری: مجموع هزینههای جاری ماهانه برای این واحد، مبلغی در حدود ۹۶۰ میلیون تا ۱ میلیارد تومان برآورد میشود.

تحلیل بازگشت سرمایه (ROI)

موفقیت مالی یک خط تولید به قیمت فروش محصول نهایی بستگی دارد.

- درآمد ماهانه: اگر قیمت فروش هر کیلو گرانول نایلون بازیافتی باکیفیت بهطور متوسط ۳۵,۰۰۰ تومان باشد، درآمد ماهانه از فروش ۳۵ تن محصول حدود ۱.۲۲۵ میلیارد تومان خواهد بود.

- سود ناخالص ماهانه: با کسر هزینههای جاری از درآمد، سود ناخالص ماهانه حدود ۲۲۵ میلیون تومان به دست میآید.

- دوره بازگشت سرمایه: با تقسیم کل سرمایه اولیه (مثلاً ۳.۵ میلیارد تومان) بر سود ماهانه، دوره بازگشت سرمایه (ROI) برای این سناریو تقریباً ۱۵ ماه خواهد بود. این عدد نشان میدهد که این صنعت پتانسیل سودآوری مناسبی دارد، مشروط بر اینکه بازاریابی و فروش محصول به درستی انجام شود.

نکته مهم: تمام اعداد ذکر شده در این تحلیل تقریبی بوده و ممکن است در زمان اجرا به دلیل نوسانات بازار تغییر کنند. این تحلیل صرفاً برای ارائه یک دید کلی و واقعی از ابعاد مالی پروژه است.

معیارهای انتخاب و خرید خط تولید گرانول

انتخاب و خرید خط تولید گرانول نیازمند بررسی مجموعهای از شاخصهای فنی و اقتصادی است. سرمایهگذار یا مدیر تولید باید اطمینان حاصل کند که تجهیزات انتخابی نهتنها ظرفیت مورد نظر را تأمین میکنند، بلکه کیفیت محصول و پایداری فرآیند را نیز تضمین مینمایند. در این بخش، مهمترین معیارهای تصمیمگیری معرفی میشوند.

ظرفیت تولید

ظرفیت خط باید متناسب با نیاز بازار هدف و برنامه توسعه واحد انتخاب شود. ظرفیت پایینتر از نیاز بازار باعث ازدسترفتن فرصت فروش و ظرفیت بالاتر از نیاز منجر به هزینههای بلااستفاده خواهد شد.

قیمت دستگاه گرانولسازی

قیمت یکی از معیارهای اصلی انتخاب است اما نباید تنها عامل تصمیمگیری باشد. دستگاههای ارزانتر معمولاً عمر مفید و کیفیت پایینتری دارند. در مقابل، دستگاههای باکیفیت بالاتر هزینه اولیه بیشتری دارند اما در کاهش توقف تولید و هزینه تعمیرات مؤثرتر هستند.

خدمات پس از فروش و پشتیبانی

وجود تیم فنی پشتیبان و تأمین سریع قطعات یدکی اهمیت زیادی دارد. عدم دسترسی به خدمات پس از فروش میتواند منجر به توقف طولانی خط و زیان مالی شود.

سطح اتوماسیون

خطوط اتوماتیک نیاز به نیروی انسانی کمتری دارند و کنترل کیفیت دقیقتری ارائه میدهند. در مقابل، خطوط نیمهاتوماتیک سرمایهگذاری اولیه کمتری میطلبند اما وابستگی بیشتری به اپراتور دارند. انتخاب میان این دو گزینه به بودجه و سیاست بهرهبرداری واحد بستگی دارد.

مصرف انرژی و بهرهوری

مصرف انرژی یکی از هزینههای اصلی در بهرهبرداری است. دستگاههایی با طراحی بهینه و راندمان بالاتر در طولانیمدت صرفهجویی قابل توجهی ایجاد میکنند.

مشکلات و عیبیابی خط تولید گرانول

در بهرهبرداری از خط تولید گرانول، بروز مشکلات فنی اجتنابناپذیر است. آشنایی با این مشکلات و روشهای عیبیابی به کاهش توقف تولید و حفظ کیفیت محصول کمک میکند. مسائل رایج معمولاً به کیفیت مواد ورودی، تنظیمات ماشینآلات و شرایط عملیاتی مربوط میشوند.

تغییر رنگ یا افت کیفیت گرانول

یکی از مشکلات متداول، تغییر رنگ یا کاهش کیفیت سطحی گرانول است. این موضوع اغلب ناشی از موارد زیر است:

- دمای بیش از حد در اکسترودر

- ماندگاری طولانی مواد در مارپیچ

- استفاده از مواد اولیه آلوده یا نامناسب

راهکار: کنترل دقیق پروفایل دما، پاکسازی منظم اکسترودر و اطمینان از تمیزی مواد اولیه.

یکنواخت نبودن اندازه گرانول

اگر سرعت برش یا تغذیه ناپایدار باشد، گرانولها اندازه یکسانی نخواهند داشت. این مشکل در فرآیندهای بعدی مانند تزریق پلاستیک یا اکستروژن ثانویه ایجاد اختلال میکند.

راهکار: تنظیم دقیق سرعت تیغههای گرانولاتور و پایدارسازی جریان خروجی رشتهها.

توقف یا کاهش ظرفیت خط تولید

افت ظرفیت تولید یا توقف ناگهانی میتواند ناشی از خرابی مارپیچ، گرفتگی فیلتر یا نوسان برق باشد.

راهکار: انجام سرویسهای دورهای، استفاده از فیلترهای باکیفیت و تأمین برق پایدار.

مشکلات رطوبت

اگر فرآیند خشککردن بهطور کامل انجام نشود، رطوبت باقیمانده در گرانول میتواند در مراحل بعدی موجب ایجاد حباب یا ترک در محصولات شود.

راهکار: بررسی کارایی خشککن و کنترل منظم رطوبت گرانول تولیدی.

شناخت این مشکلات و اعمال اقدامات پیشگیرانه، نقش مهمی در افزایش پایداری خط و کاهش هزینههای ناشی از ضایعات دارد.

نوآوریها و بهینهسازی در خط تولید گرانول

پیشرفت فناوری در سالهای اخیر باعث شده خطوط تولید گرانول کاراتر، دقیقتر و اقتصادیتر شوند. شرکتهای سازنده ماشینآلات با تمرکز بر اتوماسیون، صرفهجویی انرژی و ارتقاء کیفیت، راهکارهایی را ارائه دادهاند که میتواند بهرهبرداری از این خطوط را به سطح بالاتری برساند.

خط تولید گرانول اتوماتیک

استفاده از سیستمهای کنترل خودکار در بخشهایی مانند تغذیه مواد، کنترل دما و سرعت مارپیچ، به کاهش نیاز به نیروی انسانی و افزایش دقت تولید منجر شده است. این رویکرد علاوه بر کاهش خطاهای انسانی، امکان پایش لحظهای پارامترهای حیاتی را فراهم میکند.

ارتقاء ظرفیت خط تولید

بسیاری از خطوط موجود قابلیت ارتقاء ظرفیت دارند. این ارتقاء میتواند با تغییر ماردون، افزایش قدرت موتور یا بهکارگیری سیستمهای خنککاری کارآمدتر انجام شود. چنین اقداماتی به تولید بیشتر در همان فضای فیزیکی کمک میکند.

صرفهجویی انرژی

مصرف بالای انرژی همواره یکی از چالشهای اقتصادی در خطوط گرانولسازی بوده است. استفاده از موتورهای با راندمان بالا، سیستمهای بازیافت حرارت و طراحی بهینه مسیر جریان مواد از جمله راهکارهای نوین برای کاهش هزینه انرژی هستند.

بهبود کیفیت محصول

اضافهکردن سیستمهای فیلتر پیشرفته، کنترل دقیقتر رطوبت و افزودن ماژولهای تست آنلاین کیفیت باعث میشود گرانولهای تولیدی یکنواختتر و مطابق با استانداردهای صنعتی باشند.

نوآوریها و بهینهسازیها بهویژه برای واحدهایی که در بازار رقابتی فعالیت میکنند اهمیت ویژهای دارند، زیرا هزینه تولید را کاهش داده و امکان ارائه محصول با کیفیت بالاتر را فراهم میسازند.

سؤالات متداول درباره خط تولید گرانول

خط تولید گرانول چیست و چگونه کار میکند؟

پاسخ: خط تولید گرانول مجموعهای از تجهیزات است که مواد خام یا بازیافتی را به دانههای یکنواخت و استاندارد تبدیل میکند. مواد ابتدا در اکسترودر ذوب و همگن میشوند، سپس به رشتههای مذاب تبدیل شده و در نهایت توسط گرانولاتور به گرانول بریده میشوند.

چه تفاوتی بین خط تولید گرانول تکمرحلهای و دو مرحلهای وجود دارد؟

پاسخ: در خط تکمرحلهای، عملیات ذوب و برش در یک مرحله انجام میشود. این نوع خط سادهتر و کمهزینهتر است اما کنترل کیفیت محدودتری دارد. در خط دو مرحلهای، ذوب و اختلاط در مرحله اول و گرانولهسازی در مرحله دوم صورت میگیرد که نتیجه آن کیفیت بالاتر و ظرفیت بیشتر است.

سرمایه اولیه لازم برای خرید خط تولید گرانول چقدر است؟

پاسخ: میزان سرمایه به ظرفیت خط، سطح اتوماسیون و کیفیت تجهیزات بستگی دارد. بهطور معمول، هزینه خرید اکسترودر، گرانولاتور و تجهیزات جانبی بخش عمدهای از سرمایه اولیه را تشکیل میدهد. علاوه بر آن باید هزینههای نصب، زیرساخت و آمادهسازی سالن تولید را نیز در نظر گرفت.

مشکلات رایج در خط تولید گرانول چیست و چگونه رفع میشوند؟

پاسخ: مشکلاتی مانند تغییر رنگ، یکنواخت نبودن اندازه گرانول، توقف خط یا باقیماندن رطوبت از موارد رایج هستند. رفع این مشکلات با تنظیم دقیق دما، سرویس منظم تجهیزات و کنترل کیفیت مواد اولیه امکانپذیر است.

آیا خط تولید گرانول اتوماتیک بهصرفهتر از نوع دستی است؟

پاسخ: خطوط اتوماتیک سرمایهگذاری اولیه بیشتری میطلبند اما در درازمدت با کاهش نیاز به نیروی انسانی، افزایش دقت تولید و صرفهجویی انرژی، بازدهی بالاتری دارند. انتخاب میان خط اتوماتیک و دستی به بودجه و اهداف تولید بستگی دارد.

کدام صنایع بیشترین مصرف گرانول را دارند؟

پاسخ: صنایع بستهبندی، تولید قطعات تزریقی، خودروسازی، کابلسازی و لولهسازی از جمله مهمترین مصرفکنندگان گرانول هستند. هر صنعت بسته به نیاز عملکردی خود، نوع مشخصی از گرانول را انتخاب میکند.

چه عواملی بر کیفیت گرانول تأثیر میگذارند؟

پاسخ: پارامترهایی مانند کیفیت مواد اولیه، تنظیم دما و فشار در اکسترودر، روش برش و میزان رطوبت خروجی بر کیفیت گرانول اثر مستقیم دارند. کنترل این عوامل تضمینکننده محصولی یکنواخت و قابل استفاده در صنایع پاییندستی است.