پلیمریزاسیون گازفاز

پلیمریزاسیون گازفاز یکی از روشهای مهم و پرکاربرد در تولید پلیمرهای الفینی است. در این فرایند، مونومرها بهصورت گاز وارد راکتور میشوند و در حضور کاتالیست فعال، به زنجیرههای پلیمری تبدیل میگردند. محصول به شکل ذرات جامد تشکیل میشود و در بستر سیال جریان گاز معلق میماند. این روش به دلیل حذف حلال مایع، کاهش پیچیدگیهای جداسازی و توانایی تولید در مقیاس بزرگ، جایگاه ویژهای در صنایع پتروشیمی پیدا کرده است.

اهمیت پلیمریزاسیون گازفاز تنها در کارایی اقتصادی آن خلاصه نمیشود. این فناوری امکان تولید پلیمرهایی با کیفیت یکنواخت و خواص قابل تنظیم را فراهم میکند و برای پلیاتیلن و پلیپروپیلن در مقیاس صنعتی بهطور گسترده به کار میرود. استفاده از راکتورهای بستر سیال، طراحیهای پیشرفته و کاتالیستهای نسل جدید، این روش را به یکی از اصلیترین پایههای تولید پلیمرهای مدرن تبدیل کرده است. بررسی اصول، کاتالیستها، طراحی راکتور و روندهای نوین در پلیمریزاسیون گازفاز، دید روشنی از جایگاه این فناوری در صنعت پلیمر ارائه میدهد.

پلیمریزاسیون گازفاز چیست؟

پلیمریزاسیون گازفاز یک روش صنعتی برای تولید پلیمرهای الفینی است که در آن مونومر بهصورت گاز وارد راکتور صنعتی میشود و در حضور کاتالیست فعال به پلیمر جامد تبدیل میگردد. محصول در این روش به شکل ذرات ریز تشکیل میشود و در جریان گاز معلق باقی میماند. راکتورهای بستر سیال (fluidized bed reactors) رایجترین نوع تجهیزات برای این فرآیند هستند و امکان تولید پیوسته در مقیاس بزرگ را فراهم میکنند.

تفاوت اصلی این روش با پلیمریزاسیون دوغابی و پلیمریزاسیون محلولی در نبود فاز مایع است. در پلیمریزاسیون دوغابی، مونومر و کاتالیست در یک حلال معلق هستند و پلیمر به شکل ذره در فاز مایع تشکیل میشود. در روش محلولی، پلیمر در حلال حل میشود و نیاز به جداسازی پیچیدهتری دارد. در مقابل، پلیمریزاسیون گازفاز به حلال نیازی ندارد و همین موضوع باعث سادهتر شدن مرحله جداسازی محصول و کاهش هزینههای فرآیندی میشود.

پلیمریزاسیون گازفاز بهویژه برای تولید پلیاتیلن و پلیپروپیلن در مقیاس صنعتی اهمیت زیادی دارد. این روش قادر است ذرات پلیمری یکنواختی تولید کند که بهطور مستقیم برای گرانولسازی و فرآیندهای بعدی مناسب هستند. همچنین امکان کنترل خواص محصول از طریق تنظیم شرایط عملیاتی و انتخاب نوع کاتالیست وجود دارد.

پلیمریزاسیون گازفاز روشی کارآمد، اقتصادی و انعطافپذیر است که توانسته به یکی از ستونهای اصلی تولید پلیمرهای پرمصرف در صنایع پتروشیمی تبدیل شود.

اصول و مکانیسم پلیمریزاسیون گازفاز

پلیمریزاسیون گازفاز بر پایه انجام واکنش در فاز گاز و تشکیل ذرات جامد پلیمر در یک بستر سیال طراحی شده است. در این سیستم، مونومرها (مانند اتیلن یا پروپیلن) بهصورت گاز وارد راکتور میشوند و در تماس مستقیم با ذرات کاتالیست فعال، واکنش پلیمریزاسیون آغاز میشود. پلیمر تولیدی در همان لحظه به شکل ذره جامد شکل میگیرد و در جریان گاز معلق میماند.

نحوه انجام واکنش در فاز گاز

در این فرآیند، مونومر گازی روی سطح ذرات کاتالیست جذب میشود و زنجیرههای پلیمری در همان سطح رشد میکنند. به دلیل نبود حلال، محصول بهصورت مستقیم به ذرات جامد تبدیل میشود. این ویژگی باعث میشود فرآیند جداسازی سادهتر و هزینه کمتر باشد.

نقش دما و فشار در فرآیند

- دما باید بهگونهای کنترل شود که واکنش سریع انجام شود اما تخریب کاتالیست و پلیمر رخ ندهد.

- فشار بالاتر موجب افزایش تراکم مونومر در راکتور میشود و بازده واکنش را بهبود میبخشد.

- کنترل دقیق دما از مهمترین چالشهای این روش است زیرا واکنش بسیار گرمازا بوده و نیاز به سیستمهای خنکسازی کارآمد وجود دارد.

تشکیل و رشد ذرات پلیمری در بستر سیال

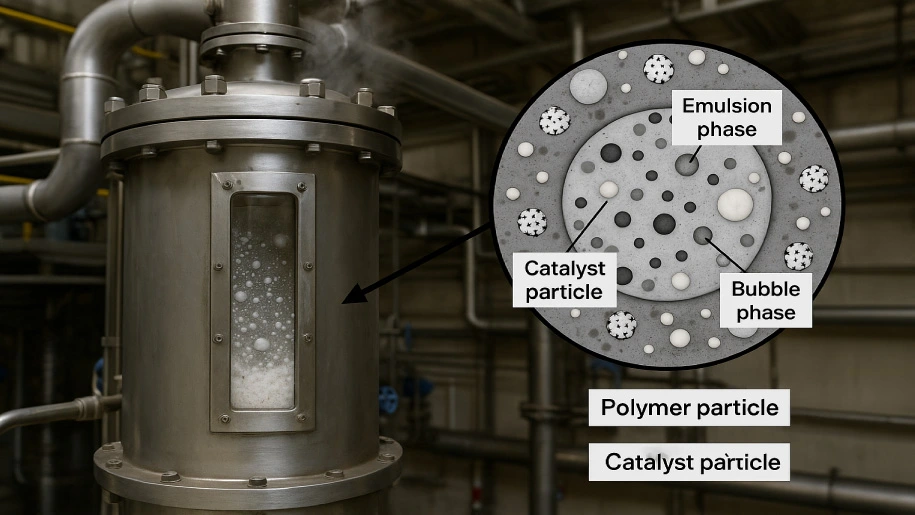

در راکتور بستر سیال، جریان گاز با سرعت بالا وارد بستر میشود و ذرات جامد کاتالیست و پلیمر معلق میمانند. این حالت معلق باعث اختلاط یکنواخت، توزیع یکنواخت دما و تماس بهتر بین مونومر و کاتالیست میشود. در نتیجه، ذرات پلیمر بهطور همگن رشد کرده و یکنواختی محصول حفظ میشود.

ویژگی چندفازی سیستم گازفاز

راکتور گازفاز یک سیستم چندفازی است: فاز گاز (مونومرها و جریان حامل) و فاز جامد (کاتالیست و ذرات پلیمر). مدیریت صحیح این سیستم چندفازی کلید دستیابی به محصولی با کیفیت بالا است.

کنترل فرآیند

برای پایداری واکنش، پارامترهایی مانند نرخ تغذیه مونومر، سرعت جریان گاز، و میزان خروج محصول باید بهدقت کنترل شوند. همچنین سیستمهای خنکسازی داخلی برای جلوگیری از نقاط داغ و تجمع ذرات ضروری هستند.

پلیمریزاسیون گازفاز به دلیل این اصول ساده اما دقیق، توانسته یکی از کارآمدترین فناوریها برای تولید پلیمرهای پرمصرف در مقیاس صنعتی باشد.

طراحی راکتور گازفاز

راکتور گازفاز بخش اصلی فرآیند پلیمریزاسیون گازفاز است و طراحی آن بهطور مستقیم بر کیفیت پلیمر، راندمان تولید و پایداری عملیات تأثیر میگذارد. این راکتورها معمولاً به شکل بستر سیال (fluidized bed reactor) ساخته میشوند و به گونهای طراحی شدهاند که مونومر، کاتالیست و ذرات پلیمری به صورت یکنواخت در جریان گاز در تماس باشند.

راکتور بستر سیال (Fluidized Bed Reactor)

در این نوع راکتور، جریان گاز از پایین وارد بستر میشود و باعث معلق ماندن ذرات کاتالیست و پلیمر میگردد. این وضعیت حالت سیالی ایجاد میکند که موجب اختلاط یکنواخت و توزیع پایدار دما و فشار در راکتور میشود. همچنین ویژگی مهم این طراحی جلوگیری از نقاط داغ است، زیرا واکنش بسیار گرمازا بوده و تجمع حرارت میتواند به افت کیفیت محصول یا غیرفعال شدن کاتالیست منجر شود.

اگر به اطلاعات جامعتری نیاز دارید، پیشنهاد میکنیم مقاله تخصصی راکتور بستر سیال را بخوانید.

اصول طراحی و عملکرد راکتور گازفاز

- راکتور باید قابلیت تغذیه مداوم مونومر و کاتالیست را داشته باشد تا فرآیند به صورت پیوسته ادامه یابد.

- سیستم خنککننده کارآمد برای دفع حرارت واکنش ضروری است. این کار معمولاً از طریق گردش جریان گاز سرد انجام میشود.

- طراحی باید به گونهای باشد که از چسبیدن ذرات و ایجاد تودههای سخت (fouling) جلوگیری کند.

کنترل دما و فشار در سیستم گازفاز

- فشار عملیاتی معمولاً در محدودهای تنظیم میشود که غلظت مونومر کافی برای واکنش وجود داشته باشد.

- دما باید در شرایط بهینه حفظ شود؛ افزایش بیش از حد آن موجب کاهش فعالیت کاتالیست و تخریب پلیمر میشود.

- استفاده از سیستمهای خنککننده داخلی و گردش گاز یکی از کلیدیترین عناصر طراحی است.

مدیریت جریان گاز و گردش ذرات

- جریان گاز علاوه بر تغذیه مونومر، وظیفه معلق نگه داشتن ذرات و کنترل دما را هم بر عهده دارد.

- سرعت گاز باید به اندازهای باشد که بستر سیال پایدار ایجاد شود و همزمان از خروج ذرات جامد جلوگیری شود.

- طراحی جداکنندهها (cyclone یا filters) در بخش خروجی اهمیت دارد تا ذرات پلیمری از جریان گاز جدا شوند.

طراحی دقیق راکتور گازفاز ترکیبی از مهندسی واکنشهای شیمیایی، مکانیک سیالات و انتقال حرارت است. موفقیت این سیستم به توانایی در ایجاد شرایط پایدار و یکنواخت بستگی دارد، بهگونهای که واکنش بدون توقف و با کیفیت ثابت ادامه پیدا کند.

خواص پلیمر تولید شده در پلیمریزاسیون گازفاز

پلیمریزاسیون گازفاز به دلیل شرایط ویژه راکتور و نبود فاز مایع، محصولی با ویژگیهای خاص تولید میکند. این خواص به نوع کاتالیست، شرایط عملیاتی و طراحی راکتور بستگی دارد، اما در مجموع پلیمرهای حاصل از این روش ویژگیهای متمایزی دارند که آنها را برای کاربردهای صنعتی گسترده مناسب میسازد.

ویژگیهای فیزیکی و مکانیکی پلیمرهای گازفاز

- ذرات پلیمر تولیدشده در روش گازفاز اغلب ساختاری کروی یا نزدیک به کروی دارند.

- استحکام کششی، پایداری حرارتی و مقاومت شیمیایی در پلیمرهای گازفاز معمولاً در سطح بالایی قرار دارد.

- پلیاتیلن و پلیپروپیلن تولیدشده به این روش قابلیت فرآیندپذیری خوبی در اکستروژن و قالبگیری دارند.

یکنواختی ذرات و توزیع اندازه

راکتور بستر سیال با ایجاد جریان گاز یکنواخت، امکان رشد همگن ذرات را فراهم میکند. این موضوع باعث میشود محصول نهایی توزیع اندازه محدودی داشته باشد و فرآیندهای بعدی مانند گرانولسازی سادهتر انجام شود. یکنواختی ذرات یکی از دلایل اصلی انتخاب این روش در تولید گریدهای صنعتی است.

تأثیر نوع کاتالیست بر خواص پلیمر

- استفاده از کاتالیست زیگلر–ناتا معمولاً منجر به پلیمرهایی با خواص مکانیکی قوی و هزینه کمتر میشود.

- کاتالیست متالوسن پلیمرهایی با شفافیت بیشتر، توزیع وزن مولکولی باریکتر و خواص ویژه تولید میکند.

- ترکیب کاتالیستها امکان تولید گریدهای خاص را فراهم میکند که در کاربردهای پزشکی، بستهبندی پیشرفته یا فیلمهای کشاورزی استفاده میشوند.

مقایسه با پلیمرهای تولیدشده در روش دوغابی

- پلیمرهای گازفاز نسبت به پلیمرهای دوغابی نیاز کمتری به عملیات پسپردازش دارند زیرا حلالی در سیستم وجود ندارد.

- کیفیت یکنواخت ذرات در گازفاز بالاتر است، اما کنترل دما در این روش دشوارتر است.

- از نظر خلوص محصول، گازفاز برتری قابل توجهی دارد چون احتمال باقیماندن حلال در محصول وجود ندارد.

پلیمرهای تولیدی در پلیمریزاسیون گازفاز به دلیل یکنواختی بالا، خلوص مناسب و ویژگیهای مکانیکی متعادل، انتخابی مطمئن برای بسیاری از صنایع از بستهبندی تا خودروسازی هستند.

چالشهای پلیمریزاسیون گازفاز

اجرای پلیمریزاسیون گازفاز در مقیاس صنعتی اگرچه مزایای زیادی دارد، اما با موانعی همراه است که کیفیت محصول و پایداری فرآیند را تحت تأثیر قرار میدهد. شناخت این چالشها برای طراحی و بهرهبرداری مطمئن از راکتورهای بستر سیال ضروری است.

کنترل حرارت در راکتور بستر سیال

واکنش پلیمریزاسیون گازفاز بسیار گرمازا است. اگر سیستم خنکسازی نتواند حرارت تولیدی را بهخوبی دفع کند، نقاط داغ ایجاد میشود. این وضعیت میتواند باعث افت کیفیت پلیمر، غیرفعال شدن کاتالیست یا حتی بروز مشکلات ایمنی شود.

تجمع و چسبندگی ذرات (Fouling)

یکی از مشکلات رایج در راکتورهای گازفاز، اتصال ذرات پلیمر به یکدیگر یا به دیواره راکتور است. این پدیده به تدریج باعث گرفتگی سیستم و کاهش راندمان تولید میشود. انتخاب شرایط عملیاتی مناسب و طراحی دقیق جریان گاز برای کاهش این مشکل حیاتی است.

محدودیت در تغییر گرید محصول

اگرچه امکان تولید گریدهای مختلف وجود دارد، تغییر از یک گرید به گرید دیگر در سیستم گازفاز زمانبر است و نیاز به شستوشو یا تنظیم مجدد شرایط دارد. این موضوع انعطافپذیری فرآیند را در مقایسه با برخی روشهای دیگر کاهش میدهد.

پایداری کاتالیست

ذرات کاتالیست باید در شرایط چندفازی بستر سیال فعال باقی بمانند. در صورتی که گرما یا جریان گاز باعث غیرفعال شدن کاتالیست شود، بازده فرآیند افت میکند. توسعه کاتالیستهای پایدارتر برای این سیستم همچنان یکی از محورهای اصلی پژوهشها است.

ملاحظات مقیاس صنعتی

راکتورهای بستر سیال به تجهیزات پیشرفته برای کنترل جریان گاز، جداسازی ذرات و مدیریت فشار نیاز دارند. هزینه سرمایهگذاری اولیه بالا است و راهاندازی چنین سیستمهایی نیازمند دانش فنی دقیق و مدیریت مستمر است.

این چالشها بیانگر آن است که موفقیت در پلیمریزاسیون گازفاز تنها به مزایای روش وابسته نیست، بلکه به توانایی صنعت در کنترل و رفع این موانع نیز بستگی دارد.

روندهای نوین در پلیمریزاسیون گازفاز

پلیمریزاسیون گازفاز با وجود جایگاه تثبیتشده در صنعت پلیمر، همچنان زمینهای فعال برای نوآوری است. تحقیقات و فناوریهای جدید بیشتر بر بهبود کارایی، کاهش محدودیتهای عملیاتی و افزایش پایداری زیستمحیطی متمرکز هستند.

کاتالیستهای نسل جدید

طراحی کاتالیستهای پیشرفته همچنان در اولویت پژوهشها قرار دارد. کاتالیستهای متالوسن اصلاحشده و سامانههای هیبریدی امکان تولید پلیمرهایی با خواص ویژه، شفافیت بالا و توزیع وزن مولکولی باریکتر را فراهم میکنند. این تغییرات نهتنها کیفیت محصول را ارتقا میدهد بلکه انعطافپذیری بیشتری در تولید گریدهای مختلف ایجاد میکند.

بهبود سیستمهای خنکسازی و کنترل حرارت

یکی از مهمترین چالشها در گازفاز، دفع گرمای واکنش است. روشهای نوین مانند گردش گاز سرد با طراحی بهینه یا استفاده از سیستمهای خنکسازی چندمرحلهای در حال توسعه هستند. این فناوریها کمک میکنند از تشکیل نقاط داغ در بستر جلوگیری شود و پایداری فرآیند افزایش یابد.

مدلسازی پیشرفته و دیجیتالسازی

پیشرفت در مدلسازی رایانهای و یادگیری ماشین امکان شبیهسازی دقیق رفتار راکتور بستر سیال را فراهم کرده است. این ابزارها میتوانند توزیع دما، جریان گاز و رفتار ذرات را پیشبینی کنند و شرایط عملیاتی را برای دستیابی به محصول باکیفیت بهینهسازی نمایند.

بهبود مدیریت ذرات و کاهش fouling

تحقیقات اخیر بر طراحی هندسی جدید راکتورها و کنترل دقیق جریان گاز متمرکز است تا مشکلات ناشی از تجمع و چسبندگی ذرات کاهش یابد. استفاده از افزودنیهای پایدارکننده نیز یکی از روشهایی است که در حال بررسی است.

توسعه فناوریهای پایدار

تمایل روزافزون به کاهش اثرات زیستمحیطی باعث شده مسیر پژوهشها به سمت استفاده از فرآیندهای سبزتر حرکت کند. کاهش مصرف انرژی، استفاده از منابع تجدیدپذیر برای تولید مونومرها و طراحی کاتالیستهای کمخطرتر از جمله محورهای نوین در این حوزه هستند.

کاربرد صنعتی پلیمریزاسیون گازفاز

پلیمریزاسیون گازفاز در صنایع پتروشیمی بهعنوان یکی از اصلیترین روشهای تولید پلیمرهای الفینی شناخته میشود. این فناوری به دلیل توانایی تولید در مقیاس بزرگ، کیفیت یکنواخت محصول و کاهش هزینههای عملیاتی، سهم قابلتوجهی از بازار پلیاتیلن و پلیپروپیلن را در اختیار دارد.

تولید پلیاتیلن به روش گازفاز

راکتورهای بستر سیال برای تولید پلیاتیلنهای با چگالی متوسط و بالا (MDPE و HDPE) بهطور گسترده به کار میروند. محصول این فرآیند به دلیل استحکام مکانیکی، مقاومت در برابر ترکخوردگی و پایداری شیمیایی، در ساخت لولههای فشار قوی، ظروف صنعتی و قطعات مقاوم کاربرد دارد.

تولید پلیپروپیلن در گازفاز

پلیمریزاسیون گازفاز برای تولید پلیپروپیلن نیز بسیار رایج است. پلیپروپیلن گازفاز به دلیل قابلیت فرآیندپذیری، مقاومت حرارتی و خواص مکانیکی مناسب، در صنایع خودروسازی، بستهبندی،纺بافی (الیاف) و لوازم خانگی مورد استفاده قرار میگیرد.

نقش راکتور بستر سیال در صنعت

راکتورهای بستر سیال با قابلیت تغذیه پیوسته مونومر و خروج مداوم محصول، شرایطی فراهم میکنند که تولید بدون وقفه ادامه یابد. این ویژگی برای مجتمعهای پتروشیمی اهمیت بالایی دارد زیرا کاهش توقفهای عملیاتی منجر به صرفهجویی اقتصادی میشود.

اهمیت اقتصادی و صنعتی

- کاهش هزینههای جداسازی و پسپردازش در مقایسه با روشهای دوغابی و محلولی

- توانایی تولید گریدهای مختلف با تغییر کاتالیست یا شرایط عملیاتی

- تأمین حجم بالای نیاز بازار جهانی به پلیمرهای پرمصرف مانند پلیاتیلن و پلیپروپیلن

به همین دلیل، پلیمریزاسیون گازفاز یکی از فناوریهای کلیدی در زنجیره تولید مواد پلیمری است و نقش مهمی در توسعه صنایع پاییندستی ایفا میکند.

نتیجهگیری

پلیمریزاسیون گازفاز در حال حاضر یکی از روشهای اصلی تولید پلیاتیلن و پلیپروپیلن در مقیاس صنعتی است. حذف نیاز به حلال، کاهش هزینههای جداسازی و توانایی تولید در راکتورهای پیوسته باعث شده این فناوری جایگاه ویژهای در صنایع پتروشیمی داشته باشد. محصول این روش به دلیل یکنواختی، خلوص بالا و قابلیت تنظیم خواص، برای کاربردهای متنوع از بستهبندی تا قطعات مهندسی مناسب است.

با وجود این مزایا، چالشهایی مانند کنترل حرارت، تجمع ذرات و محدودیت در تغییر گرید محصول همچنان مطرح است. تلاشهای اخیر در طراحی کاتالیستهای پایدارتر، بهبود سیستمهای خنکسازی و بهرهگیری از مدلسازی دادهمحور مسیر تازهای برای توسعه این فناوری ایجاد کردهاند. توجه به پایداری زیستمحیطی و کاهش مصرف انرژی نیز به بخشی از استراتژی آینده پلیمریزاسیون گازفاز تبدیل شده است.

این مسیر نشان میدهد که پلیمریزاسیون گازفاز نهتنها جایگاه فعلی خود را حفظ خواهد کرد، بلکه با تکیه بر نوآوریهای علمی و صنعتی، نقشی پررنگتر در آینده تولید پلیمرهای الفینی خواهد داشت.