پلیمریزاسیون رادیکال آزاد

پلیمریزاسیون رادیکال آزاد فرایندی زنجیرهای برای بسپارش مونومرهای وینیلی است که به سادگی راهاندازی میشود و در مقیاس آزمایشگاهی تا صنعتی کاربرد وسیع دارد. این فرایند سه گام اصلی دارد:

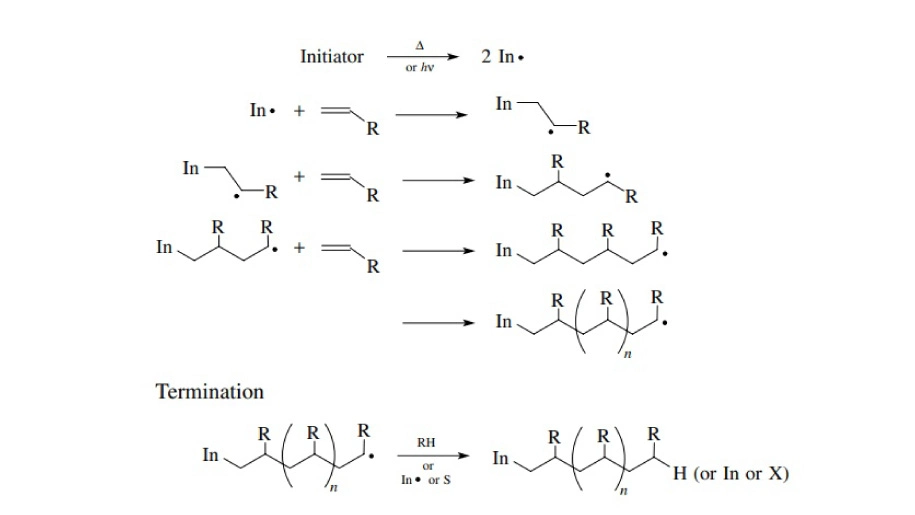

- آغازی (Initiation) با تولید رادیکالهای فعال از آغازگرهای حرارتی یا نوری،

- پیشروی (Propagation) با افزودهشدن رادیکال به پیوندهای دوگانه و رشد زنجیر

- خاتمه (Termination) که طی ترکیب یا تسهیم، رادیکالها را از چرخه خارج میکند.

انتقال زنجیر به مونومر، حلال یا پلیمر میتواند وزن مولکولی و پهنای توزیع را تنظیم یا محدود کند. اکسیژن بهعنوان مهارکننده سرعت واکنش را کاهش میدهد، بنابراین گازدهی با نیتروژن یا آرگون و استفاده از ظروف کمنفوذ اهمیت دارد. انتخاب روش فرایندی نیز تعیینکننده است:

- حجمی و محلول برای سامانههای ساده و کنترلپذیر

- سوسپانسیون برای پلیمرهایی مانند PVC با کنترل دانه

- و امولسیون برای تولید لاتکس با بازده بالا و دفع بهتر گرما

چیدمان هوشمند سه مؤلفه دما، نوع و مقدار آغازگر و راهبرد انتقال زنجیر، مسیر دستیابی به وزن مولکولی هدف، سرعت مناسب و کنترل ژل شدن را مشخص میکند. در این مقاله تمام این محورها را با مثالهای عملی و جدولهای خلاصه بررسی میکنیم.

پلیمریزاسیون رادیکال آزاد چیست و چرا مهم است؟

پلیمریزاسیون رادیکال آزاد یک فرایند زنجیرهای برای بسپارش مونومرهای دارای پیوند دوگانه است. مزیت اصلی آن راهاندازی ساده، تحمل بالای ناخالصیها نسبت به روشهای یونی، مقیاسپذیری از فلاسک آزمایشگاهی تا راکتور صنعتی، و سازگاری با محیطهای مختلف واکنشی است. به همین دلیل در آموزش دانشگاهی بهعنوان مسیر «استاندارد» معرفی میشود و در صنعت برای تولید گستره بزرگی از پلیمرها بهکار میرود.

از نظر دامنه کاربرد، این فرایند ستون بسیاری از مواد روزمره است. پلیاستایرن و پلیمتیلمتاکریلات مثالهای شناختهشدهای از بسپارهای تولیدشده با این مسیر هستند. پلیوینیل کلرید معمولاً در قالب سوسپانسیون رادیکالی ساخته میشود و بسیاری از لاتکسهای صنعتی از امولسیون رادیکالی بهدست میآیند. این تنوع فرایندی کمک میکند تا بتوان بین کیفیت محصول، ایمنی گرمایی و هزینه عملیاتی توازن برقرار کرد.

چرا روش پلیمریزاسیون رادیکال آزاد محبوب است؟ چون سه اهرم ساده، رفتار آن را تا حد زیادی شکل میدهند: نوع و مقدار آغازگر، دما و راهبرد انتقال زنجیر. با تنظیم این سه اهرم میتوان سرعت واکنش، وزن مولکولی و احتمال ژلشدن را مدیریت کرد. در عین حال باید دانست که کنترل بسیار دقیق معماری زنجیر و باریککردن توزیع جرم مولکولی در مسیر رادیکالی کلاسیک محدودیت دارد؛ همین جاست که روشهای «رادیکالیِ کنترلشده» مطرح میشوند که در بخشهای بعدی فقط به اندازه نیاز به آنها اشاره میکنیم.

این فرایند به حضور اکسیژن حساس است. اکسیژن رادیکالهای فعال را مهار میکند و سرعت را پایین میآورد. به همین دلیل، گازدهی با نیتروژن یا آرگون، انتخاب ظروف کمنفوذ و کنترل همزدن برای یکنواختی مخلوط از نکات پایهای اجرای موفق هستند. در سامانههای حجمی و محلول، مدیریت گرمازایی برای جلوگیری از داغشدن موضعی اهمیت دارد؛ در سوسپانسیون و امولسیون، کیفیت پایدارکنندهها و سورفکتانتها بر یکنواختی ذرات و راندمان اثر مستقیم میگذارد.

نکته اجرایی: اگر بار اول است واکنش پلیمریزاسیون رادیکال آزاد را انجام میدهید، با غلظت آغازگر متوسط، دمایی کمی پایینتر از قله تجزیه آغازگر و حذف دقیق اکسیژن شروع کنید. این سه انتخاب محافظهکارانه معمولاً یک شروع تمیز و قابل تکرار فراهم میکند.

مراحل مکانیزم زنجیرهای در پلیمریزاسیون رادیکال آزاد

برای فهم رفتار این فرایند، کافی است چهار گام پایه را بشناسیم و بدانیم هر کدام چگونه بر سرعت، وزن مولکولی و پهنای توزیع اثر میگذارند. این گامها به ترتیب رخ میدهند و جمع آنها «چرخه زنجیرهای» را میسازند. با درک نقش هر گام میتوان تصمیمهای عملی بهتری گرفت؛ مثل اینکه دما را کجا تنظیم کنیم، چه مقدار آغازگر بدهیم، یا آیا به تنظیمکننده زنجیر نیاز داریم.

1. آغازی (Initiation)

آغازی جایی است که آغازگر تجزیه میشود، رادیکالهای فعال میسازد و نخستین پیوند را به مونومر میزند. کیفیتِ شروع، سرعتِ شکلگیری مراکز زنده و پایداریِ ادامهٔ واکنش، مستقیماً به «انتخاب آغازگر»، «دمای کار»، «دوز آغازگر» و «حذف اکسیژن» بستگی دارد.

1.1) تصویر مفهومی آغازی

- آغازگر در تماس با گرما یا نور میشکند و رادیکالِ آزاد میدهد.

- این رادیکال به پیوند دوگانهٔ مونومر حمله میکند و زنجیر را راه میاندازد.

- هرچه «نرخ تولید رادیکالهای مؤثر» بالاتر باشد، مراکز شروع بیشتر میشوند و میانگین طول زنجیرها کوتاهتر میشود.

\[ \mathrm{I} \xrightarrow{k_d} 2\,\mathrm{R}^\bullet \qquad \mathrm{R}^\bullet + \mathrm{M} \rightarrow \mathrm{RM}^\bullet \]

1.2) فرمولهای ضروری آغازی و معنای عملی آنها

قانون سرعت تجزیه (مرتبهٔ اول):

\[

-\frac{d[I]}{dt} = k_d [I]

\]

- با دانستن \(k_d\) (در دمای کاری)، میتوان حدس زد که آغازگر با چه آهنگی مصرف میشود و آیا شروع واکنش «پیوسته و یکنواخت» خواهد بود یا خیر.

نرخ آغازی مؤثر (با کارایی \(f\)): \[ R_i = 2 f, k_d [I] \]

\(R_i\) تعداد مراکز زندهای را که واقعاً زنجیر را آغاز میکنند، مدلسازی مینماید. افزایش \([I]\) یا دما، \(R_i\) را افزایش میدهد و معمولاً \(\overline{M}_n\) را کاهش میدهد (زنجیرهای بیشتر اما کوتاهتر).

نیمهعمرِ آغازگر (پیمانهٔ انتخاب دما): \[ t_{1/2} = \frac{\ln 2}{k_d} \]

دمایی را انتخاب نمایید که \(t_{1/2}\) با طول واکنش همخوانی داشته باشد: نیمهعمر بسیار کوتاه منجر به افزایش ناگهانی غلظت رادیکال و ریسک گرمازایی میشود؛ نیمهعمر بسیار بلند نیز به شروع کند واکنش و تبدیل پایین میانجامد. نکته: اگر برگه اطلاعات فنی (دیتاشیت) «دمای نیمهعمر ۱۰ ساعته» را ارائه دهد، معمولاً دمای فرایند ۵ تا ۱۵ درجه بالاتر تنظیم میشود تا نیمهعمر به مقیاس ۱ تا ۳ ساعت کاهش یابد. عدد دقیق به مقیاس فرایند، قابلیت دفع حرارت و وزن مولکولی (\(M_w\)) هدف بستگی دارد.

وابستگی دمایی \(k_d\) بهصورت آرنیوس: \[ k_d = A_d \exp!\left(-\frac{E_{a,d}}{RT}\right) \]

در صورتی که نیاز به طراحی پروفایل دمایی یا مقایسه در دماهای مختلف باشد، این رابطه مسیر تغییر \(k_d\) با دما را نشان میدهد.

۱.۳) انتخاب آغازگر: معیارها و گزینههای رایج

معیارهای اصلی انتخاب:

- بازهٔ دمای تجزیه و نیمهعمر: باید با پنجرهٔ عملیاتی راکتور و ملاحظات ایمنی گرمایی مطابقت داشته باشد.

- حلالیت/پراکندگی در فاز واکنش: در پلیمریزاسیون حجمی/محلول باید در فاز آلی حل شود؛ در امولسیون/سوسپانسیون معمولاً آغازگر آبی ترجیح داده میشود.

- محصولات جانبی و بو/خطر: برخی پراکسیدها محصولات بودار تولید میکنند یا حساسیتهای ایمنی دارند.

- دسترسی و تکرارپذیری: استفاده از گرید پایدار و تازهتولید، با برگهٔ آنالیز معتبر.

نمونههای متداول (راهنمای عملیِ بسیار کلی):

- آزوها (مانند AIBN): مناسب برای پلیمریزاسیون حجمی/محلول؛ بازهٔ کاری معمول آزمایشگاهی حدود ۶۰ تا ۸۰ درجه سانتیگراد است.

- پراکسیدها (مانند BPO، DCP): گسترهٔ دمایی بالاتری را پوشش میدهند؛ BPO برای دمای ۸۰ تا ۹۵ درجه سانتیگراد در پلیمریزاسیون حجمی/محلول متداول است؛ DCP برای دماهای بالاتر کاربرد دارد.

- پرسولفاتها (APS/KPS) در آب: برای پلیمریزاسیون امولسیون/سوسپانسیون، معمولاً در دمای ۵۰ تا ۸۰ درجه سانتیگراد؛ با استفاده از جفتهای ردوکس میتوان در دماهای پایینتر نیز کار کرد.

- فتوآغازگرها (ایروگاکیور و مشابه): برای پوششها/رزینهای نوری؛ دوز مصرفی تابع جذب و ضخامت لایه است.

توصیهٔ ایمنی: پراکسیدها باید در محیطی سرد، خشک و دور از ضربه/فلزات نگهداری شوند. ظرف نگهداری کوچک انتخاب کرده و به تاریخ انقضا توجه فرمایید.

۱.۴) دوز آغازگر: چگونه نقطه شروع را تعیین کنیم؟

قاعدهٔ شروع آزمایشگاهی (کلی و قابل تنظیم):

- حجمی/محلول (استایرن، MMA و مشابه): ۰٫۱ تا ۰٫۵ درصد وزنی نسبت به مونومر.

- امولسیون/سوسپانسیون (پرسولفاتها): ۰٫۱ تا ۱ درصد وزنی نسبت به مونومر.

- فتوپلیمریزاسیون: ۰٫۱ تا ۲ درصد وزنی نسبت به رزین، بسته به ضخامت و شدت نور.

جهتگیریِ اثر دوز:

- اگر محصول بسیار ویسکوز/نزدیک به حالت ژل شد و PDI پهن بود ← دوز آغازگر را کاهش دهید یا دما را پایین بیاورید.

- اگر واکنش کُند یا با تأخیر آغاز شد ← دوز آغازگر را اندکی افزایش دهید یا دما را به پنجرهٔ تجزیه آن نزدیکتر نمایید.

رابطهٔ کیفی مهم برای ذهنیت: \[ \bar{X}_n \propto \frac{[M]}{\sqrt{[I]}} \] افزایش \([I]\) معمولاً درجهٔ پلیمریزاسیون عددی را کاهش میدهد.

۱.۵) اکسیژن: مهارکنندهٔ طبیعی

اکسیژن با رادیکالها واکنش میدهد و رادیکالهای پراکسی با فعالیت کمتر تولید میکند؛ نتیجه این امر، ایجاد دورهٔ القا و کاهش نرخ واکنش است.

راهکارها: گاززدایی با نیتروژن/آرگون (۱۰ تا ۳۰ دقیقه برای بالنهای آزمایشگاهی)، استفاده از درپوشهای با نفوذپذیری کم و مسیر ورود/خروج گازِ طراحیشده. برای پلیمریزاسیون امولسیون، «دیگازِ» فاز آبی و استفاده از آب از پیشگازدهیشده مفید است. بازدارندههای باقیمانده (MEHQ، HQ، BHT) در مونومرهای تجاری نیز میتوانند آغاز واکنش را به تأخیر بیندازند؛ تصفیه/حذف بازدارندهها فقط باید با پروتکل ایمن و در صورت ضرورت انجام شود.

۱.۶) آغازی گرمایی، نوری و ردوکس چه زمانی از کدام روش استفاده میشود؟

- گرمایی (آزو/پراکسید): این روش برای پلیمریزاسیون حجمی/محلول، ساده و قابل پیشبینی است. باید مراقب پدیده گرمازایی و شروع «اثر ژل» (Trommsdorff effect) در درصدهای تبدیل بالا بود.

- نوری (فتوآغازگر): برای کاربردهای دمای پایین، پوششها و رزینهای UV ایدهآل است. عمق پخت به جذب و شدت نور بستگی دارد.

- ردوکس (پرسولفات/بیسولفیت/\(Fe^{2+}\) و مانند آن): برای سیستمهای آبی در دماهای پایین یا حساس به دما مناسب است و نرخِ آغازی بالایی حتی در ۰ تا ۳۰ درجه سانتیگراد فراهم میکند.

رابطهٔ فتوآغازی (در صورت نیاز): \[ R_i = 2 f, \phi, I_a \]

در اینجا \(\phi\) بازدهٔ کوانتومی و \(I_a\) شدت نور جذبشده است. با افزایش شدت نور، \(R_i\) افزایش مییابد اما پدیدههای «پایانِ ناشی از اکسیژن» و جذب سطحی باید مدیریت شوند.

۱.۷) پروتکلهای نمونه برای شروع واکنش

حجمی/محلول (MMA یا استایرن):

- مونومر + حلال (در صورت نیاز) + ۰٫۱ تا ۰٫۳ درصد وزنی AIBN.

- گاززدایی با نیتروژن به مدت ۱۵–۲۰ دقیقه؛ همزدن یکنواخت.

- دما را در بازهٔ میانی پنجرهٔ تجزیه تنظیم کنید (بهعنوان مثال، ۶۵ تا ۷۵ درجه سانتیگراد برای AIBN).

- ویسکوزیته و دما را پایش نمایید؛ در صورت تسریع واکنش، نرخ گرمایش را کاهش دهید.

امولسیون (لاتکس آکریلاتی):

- فاز آبی حاوی KPS (۰٫۲ تا ۰٫۵ درصد وزنی)، بافر و سورفکتانت تهیه شود.

- آب و فاز آبی دیگاز شوند؛ مونومر تحت همزدن کنترلشده تزریق گردد.

- دما در محدوده ۶۰ تا ۷۰ درجه سانتیگراد کنترل شود؛ دوز آغازگر را بهصورت پیوسته یا پلهای اضافه کنید تا هستهگذاری یکنواخت حاصل گردد.

۱.۸) خطاهای رایج در مرحله آغازی و عیبیابی سریع

- واکنش آغاز نمیشود: دما پایینتر از پنجرهٔ تجزیه، کهنه بودن آغازگر، عدم حذف کامل اکسیژن.

- شروع انفجاری/گرمازا: دوز بالای آغازگر، حجم زیاد واکنش، دفع حرارت ضعیف. راهکار: کاهش غلظت آغازگر \([I]\)، اعمال شیب ملایم گرمایش، استفاده از راکتور با قابلیت انتقال حرارت بهتر.

- تکرارپذیری ضعیف: تغییرات \(f\) (به دلیل نگهداری نامناسب آغازگر)، نوسان دما، یا تفاوت در کیفیت حلال/خلوص مونومر.

۱.۹) چکلیست اجرایی برای مرحله آغازی

- استفاده از آغازگر تازه و رعایت شرایط صحیح نگهداری.

- انتخاب دما با توجه به \(t_{1/2}\) و ظرفیت دفع حرارت سیستم.

- شروع با دوز پایین آغازگر و تنظیم آن بر اساس ویسکوزیته و درصد تبدیل.

- حذف کامل اکسیژن و پایش یکنواختی همزدن.

- برای پلیمریزاسیون امولسیون/سوسپانسیون: کیفیت آب، بافر و سورفکتانت حیاتی است.

پیشروی؛ مرحله رشد زنجیر پلیمری

مرحله پیشروی بخش اصلی فرآیند است که در آن، زنجیر پلیمری از طریق افزودن متوالی واحدهای مونومر، رشد میکند. پس از تشکیل رادیکالهای اولیه در مرحله آغازی، مرکز فعال رادیکالی در انتهای زنجیر به پیوند دوگانه یک مولکول مونومر جدید حمله کرده و آن را به ساختار خود اضافه میکند. این فرآیند، مرکز رادیکالی را به انتهای جدید زنجیر منتقل کرده و آن را برای واکنش با مونومر بعدی آماده میسازد.

واکنش اصلی این مرحله به صورت زیر است:

\[ \mathrm{R-(M)n-M^\bullet} + \mathrm{M} \xrightarrow{k_p} \mathrm{R-(M){n+1}-M^\bullet} \]

در این واکنش، \( \mathrm{R-(M)_n-M^\bullet} \) زنجیر پلیمری فعال با طول \(n+1\) واحد و \( \mathrm{M} \) مولکول مونومر است. \( k_p \) نیز ثابت سرعت واکنش پیشروی را نشان میدهد.

این مرحله دارای چهار ویژگی فنی کلیدی است:

- سرعت بالا: واکنش پیشروی بسیار سریع رخ میدهد. ثابت سرعت آن (\(k_p\)) بزرگ است و امکان افزودن هزاران واحد مونومر به یک زنجیر را در کسری از ثانیه فراهم میکند. بنابراین، افزایش وزن مولکولی پلیمر عمدتاً در این مرحله اتفاق میافتد.

- طبیعت گرمازا (Exothermic): تبدیل پیوند ضعیفتر \(\pi\) در مونومر به یک پیوند قویتر \(\sigma\) در زنجیر پلیمر، با آزاد شدن انرژی همراه است. این گرما باید به طور مؤثر از محیط واکنش خارج شود. در غیر این صورت، افزایش دما میتواند منجر به تسریع کنترلنشده واکنش شود که به اثر ژل (Gel Effect) معروف است.

- گزینشپذیری اتصال (Regioselectivity): در اغلب موارد، مونومرهای وینیلی (\( \mathrm{CH_2=CHX} \)) به صورت “سر به دم” (Head-to-Tail) به زنجیر اضافه میشوند. در این آرایش، حمله رادیکالی به کربنِ غیراستخلافیِ پیوند دوگانه (سر) صورت میگیرد تا رادیکال جدید روی کربنِ استخلافی (دم) تشکیل شود که از نظر انرژی پایدارتر است. این اتصال منظم، ساختار شیمیایی پلیمر را یکنواخت میکند.

- عدم کنترل بر فضاشیمی (Stereochemistry): در پلیمریزاسیون رادیکال آزاد مرسوم، آرایش فضایی گروههای جانبی (\(X\)) در طول زنجیر کنترل نمیشود. این امر منجر به تشکیل پلیمرهای اتکتیک (Atactic) میشود که در آن گروههای جانبی به صورت نامنظم در دو طرف زنجیر اصلی توزیع شدهاند. ساختار نامنظم فضایی معمولاً باعث میشود این پلیمرها آمورف (بیشکل) باشند.

مرحله پیشروی تا زمانی که دو رادیکال با یکدیگر واکنش دهند یا زنجیر فعال توسط گونه دیگری غیرفعال شود، ادامه پیدا میکند. این فرآیندها در مرحله خاتمه (Termination) بررسی میشوند.

خاتمه (Termination)؛ پایان رشد زنجیر

مرحله خاتمه مجموعه واکنشهایی است که در آن دو مرکز رادیکالی فعال با یکدیگر واکنش داده و زنجیرهای پلیمری غیرفعال یا “مرده” (Dead Polymer) را ایجاد میکنند. این فرآیند به رشد آن زنجیرههای خاص پایان میدهد. در پلیمریزاسیون رادیکال آزاد، دو مکانیسم اصلی برای خاتمه وجود دارد: ترکیب (الحاق) و تسهیم نامتناسب.

۱. خاتمه به روش ترکیب (Combination or Coupling)

در این مکانیسم، دو انتهای رادیکالیِ دو زنجیر در حال رشد، مستقیماً به یکدیگر متصل شده و یک پیوند کووالانسی تشکیل میدهند. نتیجه، یک زنجیر پلیمری واحد و غیرفعال است که طول آن مجموع طول دو زنجیر اولیه است.

\[ \mathrm{P_n^\bullet + P_m^\bullet \xrightarrow{k_{tc}} P_{n+m}} \]

- پیامد روی وزن مولکولی: این روش به طور قابل توجهی وزن مولکولی را افزایش میدهد، زیرا دو زنجیر به یکدیگر ملحق میشوند.

۲. خاتمه به روش تسهیم نامتناسب

در این مکانیسم، یک اتم هیدروژن از یک زنجیر رادیکالی به زنجیر رادیکالی دیگر منتقل میشود. در نتیجه این انتقال، دو زنجیر پلیمری غیرفعال به وجود میآید:

- یک زنجیر که با گرفتن هیدروژن، به یک مولکول اشباع تبدیل شده است.

- زنجیر دیگر که با از دست دادن هیدروژن، یک پیوند دوگانه در انتهای خود ایجاد کرده و غیر اشباع شده است.

\[ \mathrm{P_n^\bullet + P_m^\bullet \xrightarrow{k_{td}} P_n + P_m} \]

- پیامد روی وزن مولکولی: در این حالت، طول زنجیرههای نهایی تقریباً برابر با طول زنجیرههای رادیکالیِ واکنشدهنده است و افزایش چشمگیری در وزن مولکولی رخ نمیدهد.

تأثیر مکانیسم خاتمه بر توزیع وزن مولکولی (PDI)

انتخاب بین این دو مکانیسم بر توزیع نهایی وزن مولکولی (\(M_w/M_n\) یا PDI) تأثیر مستقیم دارد.

- خاتمه با ترکیب: منجر به تولید زنجیرههای بسیار بلندتر میشود و توزیع وزن مولکولی را پهنتر میکند. در شرایط ایدهآل، PDI برای پلیمری که صرفاً از این طریق خاتمه مییابد، به ۱.۵ نزدیک میشود.

- خاتمه با تسهیم نامتناسب: چون طول زنجیرهها تغییر چشمگیری نمیکند، توزیع وزن مولکولی نسبت به حالت ترکیب، پهنتر است. مقدار PDI تئوریک برای این مکانیسم به ۲.۰ نزدیک میشود.

عوامل مؤثر: اینکه کدام مکانیسم غالب باشد به نوع مونومر و دما بستگی دارد. برای مثال، پلیاستایرن عمدتاً از طریق ترکیب خاتمه مییابد، در حالی که برای پلیمتیل متاکریلات (PMMA) بهویژه در دماهای بالاتر، تسهیم نامتناسب مکانیسم غالب است.

انتقال زنجیر (Chain Transfer)؛ کنترل وزن مولکولی و شاخهزایی

انتقال زنجیر یک واکنش جانبی در پلیمریزاسیون رادیکال آزاد است که در آن، مرکز فعال رادیکالی از انتهای یک زنجیر در حال رشد به یک مولکول دیگر منتقل میشود. این فرآیند زنجیرِ در حال رشد را غیرفعال (خاتمهیافته) میکند، اما بلافاصله یک رادیکال جدید ایجاد میکند که میتواند واکنش پلیمریزاسیون را از نو آغاز کند.

برخلاف خاتمه که رادیکالها را از بین میبرد، انتقال زنجیر تعداد کل رادیکالها را در سیستم ثابت نگه میدارد. بنابراین، این واکنش سرعت کلی پلیمریزاسیون را کاهش نمیدهد، اما تأثیر مستقیمی بر کاهش میانگین وزن مولکولی پلیمر دارد، زیرا زنجیرههای بیشتری اما با طول کوتاهتر تولید میشوند.

واکنش عمومی انتقال زنجیر به یک گونه \( \mathrm{XA} \) به صورت زیر است: \[ \mathrm{P_n^\bullet + XA \xrightarrow{k_{tr}} P_n-X + A^\bullet} \] سپس رادیکال جدید (\( \mathrm{A^\bullet} \)) میتواند یک زنجیر جدید را آغاز کند:

\[ \mathrm{A^\bullet + M \rightarrow AM^\bullet} \]

انتقال زنجیر میتواند به چندین گونه مختلف در محیط واکنش رخ دهد:

۱. انتقال به مونومر

رادیکالِ در حال رشد میتواند یک اتم (معمولاً هیدروژن) از یک مولکول مونومر بگیرد. این کار زنجیر فعلی را خاتمه داده و یک رادیکال مونومری جدید ایجاد میکند. این پدیده ذاتیِ سیستم است و باعث ایجاد یک محدودیت تئوریک برای حداکثر وزن مولکولی قابل دستیابی میشود.

۲. انتقال به حلال

اگر پلیمریزاسیون در یک حلال انجام شود، زنجیر رادیکالی میتواند با مولکولهای حلال واکنش دهد. حلالهایی با پیوندهای ضعیف (مانند هیدروژنهای بنزیلی یا آلیلی) بیشتر مستعد انتقال زنجیر هستند. این یکی از دلایلی است که انتخاب حلال مناسب در پلیمریزاسیون محلول اهمیت زیادی دارد.

۳. انتقال به پلیمر

یک زنجیر رادیکالی میتواند به یک زنجیر پلیمریِ از قبل تشکیلشده (یک زنجیر مرده) حمله کرده و یک اتم هیدروژن از ستون اصلی آن جدا کند. این فرآیند باعث ایجاد یک مرکز رادیکالی جدید روی ستون فقرات پلیمر میشود. رشد زنجیر از این نقطه جدید، منجر به تشکیل شاخههای بلند (Long-Chain Branching) میشود. این شاخهها میتوانند خواص رئولوژیکی و مکانیکی پلیمر را به شدت تغییر دهند و در مواردی باعث ایجاد اتصال عرضی و ژل شدن (Cross-linking and Gelation) شوند.

۴. انتقال به عامل کنترلکننده

در صنعت، گاهی اوقات موادی به نام عامل انتقال زنجیر به طور عمدی به واکنش اضافه میشوند تا وزن مولکولی پلیمر را کنترل کنند. این ترکیبات (مانند تیولها یا مرکاپتانها) به راحتی یک اتم هیدروژن به زنجیر رادیکالی میدهند و خود به رادیکالی تبدیل میشوند که قادر به شروع یک زنجیر جدید است. این روش یک ابزار کلیدی برای تولید پلیمرهایی با وزن مولکولی مشخص و جلوگیری از ژل شدن است.

سینتیک FRP و توزیع جرم مولکولی

بررسی سینتیک یا سرعت واکنش در پلیمریزاسیون رادیکال آزاد، ابزاری کلیدی برای پیشبینی و کنترل فرآیند است. با درک روابط ریاضی حاکم بر واکنش، میتوانیم سرعت تولید پلیمر و ویژگیهای نهایی محصول، مانند وزن مولکولی، را مهندسی کنیم.

معادله نرخ کلی و وابستگی به غلظتها

سرعت کلی پلیمریزاسیون (\(R_p\)) به عنوان سرعت مصرف مونومر تعریف میشود. از آنجایی که مرحله پیشروی هزاران بار سریعتر از مرحله آغازی است و عمدهی مصرف مونومر در این مرحله رخ میدهد، میتوانیم سرعت کل واکنش را معادل سرعت پیشروی در نظر بگیریم:

\[ R_p = k_p [M] [M^\bullet] \]

در این رابطه، \( [M] \) غلظت مونومر و \( [M^\bullet] \) غلظت کل رادیکالهای فعال در حال رشد است. مشکل اینجاست که اندازهگیری مستقیم غلظت بسیار پایین و ناپایدار رادیکالها (\( [M^\bullet] \)) تقریباً غیرممکن است.

برای حل این مشکل، از اصل حالت پایا (Steady-State Assumption) استفاده میکنیم. این اصل فرض میکند که پس از مدت کوتاهی از شروع واکنش، سرعت تولید رادیکالهای جدید (آغازی، \(R_i\)) با سرعت از بین رفتن آنها (خاتمه، \(R_t\)) برابر میشود. در نتیجه، غلظت کل رادیکالها در سیستم ثابت باقی میماند.

\[ R_i = R_t \]

با جایگذاری روابط مربوط به سرعت آغازی و خاتمه، به دست میآوریم:

\[ 2 f k_d [I] = 2 k_t [M^\bullet]^2 \]

با حل این معادله برای غلظت رادیکالها (\( [M^\bullet] \)) و جایگذاری آن در معادله اولیهی \(R_p\)، به معادله نهایی نرخ پلیمریزasyon رادیکال آزاد میرسیم:

\[ R_p = k_p \left( \frac{f k_d}{k_t} \right)^{1/2} [M] [I]^{1/2} \]

نکات کلیدی این معادله:

- وابستگی به مونومر: سرعت واکنش نسبت مستقیم با غلظت مونومر (\( [M] \)) دارد. یعنی اگر غلظت مونومر دو برابر شود، سرعت واکنش نیز تقریباً دو برابر میشود.

- وابستگی به آغازگر: سرعت واکنش با ریشه دوم (توان ۰.۵) غلظت آغازگر (\( [I] \)) متناسب است. این یعنی اگر غلظت آغازگر را دو برابر کنیم، سرعت واکنش تنها \(\sqrt{2}\) یا حدود ۱.۴ برابر افزایش مییابد.

این روابط به ما امکان میدهند تا با تنظیم غلظت اولیه مونومر و آغازگر، سرعت فرآیند را به شکل مطلوبی کنترل کنیم.

درجه پلیمریزاسیون، Mw، Mn، PDI و عوامل مؤثر

علاوه بر سرعت واکنش، هدف اصلی از تحلیل سینتیک، کنترل طول زنجیرهای پلیمری است. طول زنجیر مستقیماً بر وزن مولکولی و خواص نهایی محصول مانند استحکام مکانیکی، دمای گذار شیشهای و ویسکوزیته اثر میگذارد.

درجه پلیمریزاسیون (\(\bar{X}_n\))

درجه پلیمریزاسیون عددی متوسط (\(\bar{X}_n\) یا DPn)، میانگین تعداد واحدهای مونومری در یک زنجیر پلیمری را نشان میدهد. این پارامتر به طور مستقیم به نسبت سرعت رشد زنجیر (پیشروی) به سرعت توقف آن (خاتمه یا انتقال زنجیر) وابسته است.

رابطه کلیدی برای \(\bar{X}_n\) نشان میدهد که این پارامتر:

- با غلظت مونومر (\([M]\)) نسبت مستقیم دارد.

- با ریشه دوم غلظت آغازگر (\(\sqrt{[I]}\)) نسبت معکوس دارد.

\[ \bar{X}_n \propto \frac{[M]}{[I]^{1/2}} \]

تفسیر عملی این رابطه:

- افزایش غلظت مونومر، غذای بیشتری برای رشد زنجیر فراهم میکند و منجر به تولید پلیمر با وزن مولکولی بالاتر میشود.

- افزایش غلظت آغازگر، تعداد زنجیرهایی که همزمان شروع به رشد میکنند را افزایش میدهد. این زنجیرها برای مصرف مونومرهای محدود با هم رقابت کرده و زودتر به یکدیگر میرسند و خاتمه مییابند. نتیجه، تولید تعداد زیادی زنجیر کوتاه و در نتیجه، پلیمری با وزن مولکولی پایینتر است.

توزیع وزن مولکولی (Mn, Mw, PDI)

در پلیمریزاسیون رادیکال آزاد، زنجیرها به دلیل ماهیت آماری و تصادفی واکنشهای آغازی و خاتمه، طولهای یکسانی ندارند. برای توصیف این توزیع از پارامترهای زیر استفاده میشود:

- وزن مولکولی عددی متوسط (\(\bar{M}_n\)): میانگین وزنی بر اساس تعداد کل زنجیرها. این پارامتر به تعداد مولکولهای کوچک حساس است. \(\bar{M}_n = \bar{X}_n \times M_0\) که در آن \(M_0\) وزن مولکولی مونومر است.

- وزن مولکولی وزنی متوسط (\(\bar{M}_w\)): میانگینی که سهم زنجیرههای سنگینتر و بلندتر در آن بیشتر است. این پارامتر ارتباط بهتری با خواص فیزیکی مانند ویسکوزیته دارد.

- شاخص پراکندگی پلیمر (PDI): این شاخص که از نسبت \(\bar{M}_w / \bar{M}_n\) به دست میآید، معیاری برای پهنای توزیع وزن مولکولی است.

- PDI = 1: تمام زنجیرها طول یکسانی دارند (که در FRP مرسوم تقریباً هرگز رخ نمیدهد).

- PDI > 1: زنجیرها طولهای متفاوتی دارند. در پلیمریزاسیون رادیکال آزاد، به دلیل طبیعت آماری واکنشها، PDI معمولاً مقداری بزرگ و بین ۱.۵ تا ۴ دارد که نشاندهنده توزیع پهن وزن مولکولی است.

عوامل کلیدی مؤثر بر وزن مولکولی:

- نسبت \([I]/[M]\): اصلیترین اهرم کنترلی است. افزایش این نسبت، وزن مولکولی را کاهش میدهد.

- دما: افزایش دما، سرعت تجزیه آغازگر را بسیار بیشتر از سرعت پیشروی افزایش میدهد. این امر منجر به افزایش غلظت رادیکالها و در نتیجه کاهش وزن مولکولی میشود.

- عوامل انتقال زنجیر (CTA): همانطور که پیشتر بحث شد، افزودن عمدی این عوامل، زنجیرها را کوتاه کرده و وزن مولکولی را به طور مؤثری کاهش میدهد.

نقش دما، ویسکوزیته و اکسیژن در کنترل واکنش

علاوه بر غلظت، سه عامل دیگر یعنی دما، ویسکوزیته و حضور اکسیژن، نقشی حیاتی در کنترل سینتیک و نتیجه نهایی پلیمریزاسیون رادیکال آزاد دارند.

۱. اثر دما

دما یک پارامتر کنترلی دوگانه است:

- افزایش سرعت واکنش: بالا بردن دما، ثابت سرعت تمام مراحل (آغازی، پیشروی و خاتمه) را افزایش میدهد. از آنجایی که مرحله آغازی بیشترین انرژی فعالسازی را دارد، تأثیر دما بر آن چشمگیرتر است. در نتیجه، با افزایش دما، سرعت کلی تولید پلیمر (\(R_p\)) به طور قابل توجهی افزایش مییابد.

- کاهش وزن مولکولی: همانطور که اشاره شد، افزایش دما باعث تولید سریعتر و بیشتر رادیکالهای اولیه میشود. این امر منجر به شروع تعداد زیادی زنجیر به طور همزمان و در نهایت، تولید پلیمر با وزن مولکولی پایینتر (\(\bar{M}_n\)) میشود.

بنابراین، انتخاب دمای بهینه نیازمند یک توازن بین دستیابی به سرعت واکنش مطلوب و رسیدن به وزن مولکولی هدف است.

۲. اثر ویسکوزیته (پدیده اثر ژل)

با پیشرفت واکنش و تولید پلیمر، ویسکوزیته محیط به شدت افزایش مییابد. این افزایش غلظت، حرکت زنجیرهای بلند و حجیم پلیمری را به شدت محدود میکند.

- کاهش سرعت خاتمه: از آنجایی که مرحله خاتمه نیازمند برخورد دو زنجیر رادیکالی بزرگ با یکدیگر است، این مرحله به شدت تحت تأثیر محدودیتهای نفوذی (diffusion-controlled) قرار میگیرد. در نتیجه، با افزایش ویسکوزیته، ثابت سرعت خاتمه (\(k_t\)) به شدت افت میکند.

- افزایش انفجاری سرعت واکنش: در مقابل، مولکولهای کوچک و متحرک مونومر و آغازگر هنوز میتوانند به حرکت خود ادامه دهند. چون رادیکالها همچنان تولید میشوند اما به سختی از بین میروند، غلظت کل رادیکالها در سیستم (\([M^\bullet]\)) به طور ناگهانی بالا میرود. این پدیده که اثر ژل (Gel Effect) یا شتابگیری خودکار (Autoacceleration) نام دارد، باعث افزایش انفجاری سرعت پلیمریزاسیون (\(R_p\)) و تولید گرمای شدید میشود.

این پدیده اگر کنترل نشود، میتواند منجر به فرار حرارتی (thermal runaway) شود و همچنین پلیمری با وزن مولکولی بسیار بالا و PDI بسیار پهن تولید کند.

۳. اثر اکسیژن (مهارکننده واکنش)

اکسیژن مولکولی (\(\mathrm{O_2}\)) یک مهارکننده (inhibitor) بسیار قوی برای پلیمریزاسیون رادیکال آزاد است.

- مکانیسم: اکسیژن خود یک دیرادیکال است و به سرعت با رادیکالهای در حال رشد (\(\mathrm{P^\bullet}\)) واکنش داده و یک رادیکال پراکسی (\(\mathrm{P-O-O^\bullet}\)) تشکیل میدهد.

- نتیجه: این رادیکال پراکسی بسیار پایدار و غیرفعال است و نمیتواند با یک مونومر جدید واکنش پیشروی را ادامه دهد. در نتیجه، زنجیر فعال از بین میرود.

- دوره القا (Induction Period): واکنش پلیمریزاسیون تا زمانی که تمام اکسیژن محلول در محیط توسط رادیکالهای اولیه مصرف نشود، شروع نخواهد شد. این تأخیر زمانی در ابتدای واکنش را دوره القا مینامند.

نکات عملی برای حذف اکسیژن: برای جلوگیری از این پدیده، حذف اکسیژن از محیط واکنش ضروری است. روشهای متداول عبارتند از:

- گاززدایی با گاز بیاثر: عبور دادن یک گاز بیاثر مانند نیتروژن (\(\mathrm{N_2}\)) یا آرگون (Ar) از درون محلول واکنش به مدت ۱۵ تا ۳۰ دقیقه تا اکسیژن محلول را خارج کند.

- چرخههای انجماد-پمپ-ذوب (Freeze-Pump-Thaw): یک روش بسیار مؤثر در مقیاس آزمایشگاهی که شامل انجماد نمونه، اعمال خلأ برای حذف گازها و سپس ذوب کردن آن است. این چرخه چندین بار تکرار میشود.

- استفاده از حلالهای اکسیژنزدایی شده: جوشاندن حلال و سپس سرد کردن آن زیر اتمسفر گاز بیاثر.

روشهای انجام FRP

پلیمریزاسیون رادیکال آزاد را میتوان در محیطهای مختلفی انجام داد. انتخاب روش مناسب به عوامل متعددی بستگی دارد، از جمله نیاز به کنترل دما، ویسکوزیته نهایی محصول، خلوص مورد نیاز و کاربرد نهایی پلیمر. چهار روش اصلی برای اجرای این فرآیند وجود دارد.

۱. پلیمریزاسیون حجمی و محلول؛ سادگی در برابر کنترل

این دو روش سادهترین تکنیکها هستند که در آنها واکنش در یک فاز همگن (یکنواخت) انجام میشود.

پلیمریزاسیون حجمی (Bulk Polymerization)

در روش پلیمریزاسیون بالک، محیط واکنش تنها از مونومر و آغازگرِ محلول در مونومر تشکیل شده است. هیچ حلالی وجود ندارد.

- مزایا:

- خلوص بالا: محصول نهایی بسیار خالص است زیرا هیچ افزودنی دیگری (مانند حلال یا پایدارکننده) وجود ندارد.

- بازده بالا: تمام حجم راکتور توسط گونههای واکنشدهنده اشغال شده است.

- محدودیتها:

- مدیریت دشوار گرما: این بزرگترین چالش است. به دلیل ویسکوزیته بالا و عدم وجود حلال برای جذب گرما، حرارت تولید شده به سختی از سیستم خارج میشود.

- ریسک بالای اثر ژل: کنترل ضعیف دما و ویسکوزیته بالا، احتمال وقوع پدیده “اثر ژل” و فرار حرارتی را به شدت افزایش میدهد.

- کاربرد: به دلیل مشکلات کنترلی، این روش به تولیداتی محدود میشود که میتوان آنها را مستقیماً قالبگیری کرد (مانند ورقهای پلیمتیل متاکریلات – PMMA) یا واکنشهایی که گرمای کمی تولید میکنند.

پلیمریزاسیون محلولی (Solution Polymerization)

در روش پلیمریزاسیون محلولی، مونومر و آغازگر در یک حلال مناسب که در واکنش شرکت نمیکند، حل میشوند.

- مزایا:

- کنترل عالی دما: حلال به عنوان یک سینک حرارتی عمل کرده و گرمای واکنش را جذب میکند. همچنین ویسکوزیته پایینتر سیستم، انتقال حرارت را بهبود میبخشد.

- کاهش اثر ژل: کنترل بهتر دما و ویسکوزیته پایینتر، ریسک شتابگیری خودکار را به حداقل میرساند.

- فرآورش آسان: محلول پلیمری حاصل ویسکوزیته کمتری دارد و به راحتی قابل هم زدن و انتقال است.

- محدودیتها:

- سرعت پایینتر و وزن مولکولی کمتر: رقیق شدن مونومر باعث کاهش سرعت واکنش (\(R_p\)) و کاهش وزن مولکولی نهایی میشود.

- حذف حلال: پس از پایان واکنش، حلال باید از پلیمر جدا شود که فرآیندی هزینهبر و انرژیبر است.

- انتقال زنجیر به حلال: حلال میتواند در واکنش انتقال زنجیر شرکت کرده و باعث کاهش بیشتر وزن مولکولی شود.

- کاربرد: این روش برای تولید چسبها، رنگها و پوششها که محصول نهایی به صورت محلول مورد استفاده قرار میگیرد، بسیار ایدهآل است.

۲. پلیمریزاسیون سوسپانسیون

پلیمریزاسیون سوسپانسیونی یک روش ناهمگن است که در آن مونومر نامحلول در آب، به صورت قطرههای ریز در فاز آبی پراکنده میشود. در این روش، هر قطره مونومر مانند یک راکتور حجمی مینیاتوری عمل میکند، اما گرمای واکنش به راحتی توسط فاز آبی اطراف جذب و کنترل میشود.

برای موفقیت این فرآیند، سه جزء اصلی علاوه بر مونومر و آب مورد نیاز است:

- آغازگر: باید محلول در مونومر باشد (مانند پراکسیدها یا ترکیبات آزو).

- همزدن: همزدن شدید و مداوم برای شکستن فاز مونومر به قطرههای ریز و معلق نگه داشتن آنها ضروری است.

- پایدارکننده (عامل تعلیق): یک ماده شیمیایی (مانند پلیوینیل الکل – PVA) به فاز آبی اضافه میشود تا یک لایه محافظ در اطراف قطرههای مونومر ایجاد کرده و از به هم پیوستن آنها در طول واکنش جلوگیری کند.

پس از پایان واکنش، محصول نهایی به صورت دانهها یا مهرههای جامد پلیمری (Beads) در آب معلق است که به راحتی میتوان آنها را با فیلتراسیون جدا، شستشو و خشک کرد.

- مزایا:

- کنترل عالی دما به دلیل حضور آب به عنوان محیط انتقال حرارت.

- ویسکوزیته پایین کل سیستم که فرآورش را آسان میکند.

- دستیابی به محصولی با اندازه ذرات مشخص و قابل کنترل.

- محدودیتها:

- خلوص محصول به دلیل باقی ماندن احتمالی پایدارکننده روی سطح ذرات، کمتر از روش حجمی است.

- این روش فقط برای مونومرهایی قابل استفاده است که در آب نامحلول باشند.

کنترل اندازه دانهها و مثال PVC اندازه نهایی دانههای پلیمری به عواملی مانند سرعت همزدن، نوع و غلظت پایدارکننده و نسبت آب به مونومر بستگی دارد. این قابلیت کنترل اندازه، این روش را بسیار ارزشمند میکند. این فرآیند، روش صنعتی اصلی برای تولید پلیوینیل کلراید (PVC) است. به دلیل گرمای بالای واکنش پلیمریزاسیون وینیل کلراید، روش سوسپانسیون امکان تولید ایمن و کنترلشده این پلیمر پرکاربرد را در مقیاس بزرگ فراهم میکند.

۳. پلیمریزاسیون امولسیون

پلیمریزاسیون امولسیون یکی از پیچیدهترین و در عین حال پرکاربردترین روشهای صنعتی است. این روش نیز یک سیستم ناهمگن است اما در جزئیات کلیدی با پلیمریزاسیون سوسپانسیون تفاوت دارد. محصول نهایی این فرآیند، یک دیسپرسیون کلوئیدی پایدار از ذرات بسیار ریز پلیمری در آب است که به آن لاتکس گفته میشود.

این فرآیند به چهار جزء اساسی نیاز دارد: مونومر (نامحلول در آب)، آب، یک آغازگر محلول در آب و یک سورفکتانت (ماده فعال سطحی).

ویژگی منحصربهفرد این روش در مکانیسم آن نهفته است. سورفکتانت در آب، تودههای کروی کوچکی به نام میسل (Micelle) تشکیل میدهد. این میسلها که با مولکولهای مونومر متورم شدهاند، به عنوان جایگاه اصلی پلیمریزاسیون عمل میکنند، نه قطرههای بزرگ مونومر.

مکانیسم به طور خلاصه:

- آغازگر محلول در آب، در فاز آبی رادیکال تولید میکند.

- این رادیکال وارد یکی از هزاران میسل متورم از مونومر میشود.

- پلیمریزاسیون در داخل میسل آغاز شده و آن را به یک ذره پلیمری در حال رشد تبدیل میکند.

- مونومر به طور مداوم از قطرههای بزرگتر (که به عنوان مخزن عمل میکنند) از طریق فاز آبی به این ذرات در حال رشد منتقل میشود تا واکنش ادامه یابد.

این جداسازی مکانی (compartmentalization) رادیکالها در ذرات مجزا، احتمال خاتمه را به شدت کاهش میدهد. این ویژگی به پلیمریزاسیون امولسیون اجازه میدهد تا به طور همزمان به سرعت واکنش بالا و وزن مولکولی بالا دست یابد؛ مزیتی که در روشهای دیگر به ندرت ممکن است.

- مزایا:

- کنترل عالی دما و ویسکوزیته پایین سیستم.

- دستیابی همزمان به سرعت و وزن مولکولی بالا.

- محصول نهایی (لاتکس) مستقیماً در بسیاری از کاربردها مانند رنگ، چسب و پوشش قابل استفاده است.

- محدودیتها:

- خلوص پلیمر پایین است، زیرا جداسازی سورفکتانت و سایر افزودنیها از محصول نهایی بسیار دشوار است.

جدول اجزاء و نقش آنها

| جزء (Component) | نقش اصلی (Main Role) | نکته عملی (Practical Tip) |

| آب (Water) | فاز پیوسته، محیط انتقال حرارت | از آب دیونیزه یا مقطر برای جلوگیری از تداخل یونی استفاده شود. |

| مونومر (Monomer) | واحد سازنده پلیمر | باید در آب نامحلول باشد. |

| سورفکتانت (Surfactant) | تشکیل میسل، پایدارسازی ذرات | غلظت باید بالاتر از CMC باشد. نوع آن بر پایداری لاتکس مؤثر است. |

| آغازگر (Initiator) | تولید رادیکال در فاز آبی | باید محلول در آب باشد (مانند پرسولفاتها). |