پلیمریزاسیون فرمالدهید

فرمالدهید یکی از ترکیبات آلی پرکاربرد در شیمی و صنایع پلیمری است که به دلیل ساختار ساده و واکنشپذیری بالا، توجه زیادی را به خود جلب کرده است. پلیمریزاسیون فرمالدهید به عنوان روشی برای تبدیل این ماده به پلیمرهای مهندسی شناخته میشود و محصول نهایی آن، یعنی پلیاوکسیمتیلن (POM)، جایگاه ویژهای در میان پلیمرهای صنعتی دارد. درک اصول این فرایند نه تنها برای دانشجویان و پژوهشگران حوزه شیمی و پلیمر اهمیت دارد، بلکه برای صنایع تولیدی نیز ضروری است.

اهمیت پلیمریزاسیون فرمالدهید در این است که پلیمر حاصل دارای خواصی مانند استحکام مکانیکی، پایداری حرارتی و قابلیت پردازش مناسب است. این ویژگیها سبب شدهاند پلیمرهای فرمالدهید بهویژه پلیاوکسیمتیلن، در صنایع مختلفی مانند خودروسازی، تجهیزات الکتریکی و قطعات مهندسی مورد استفاده گسترده قرار گیرند. بررسی مکانیسم و روشهای مختلف پلیمریزاسیون این ترکیب، دید جامعی از مزایا، محدودیتها و کاربردهای آن در اختیار ما قرار میدهد.

- پلیمریزاسیون فرمالدهید چیست؟

- مکانیسم پلیمریزاسیون فرمالدهید

- انواع پلیمریزاسیون فرمالدهید

- شرایط بهینه برای پلیمریزاسیون فرمالدهید

- خواص و ویژگیهای پلیمرهای فرمالدهید

- کاربردهای پلیمرهای فرمالدهید در صنعت

- مشکلات و محدودیتهای پلیمریزاسیون فرمالدهید

- تاریخچه پلیمریزاسیون فرمالدهید

- مقایسه پلیمریزاسیون فرمالدهید با سایر پلیمرهای مهندسی

- روشهای آزمایشگاهی و صنعتی در پلیمریزاسیون فرمالدهید

پلیمریزاسیون فرمالدهید چیست؟

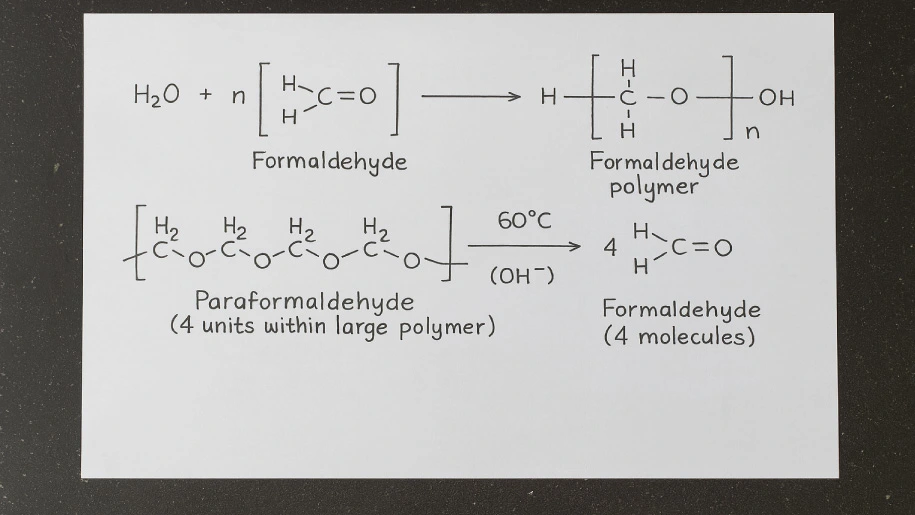

پلیمریزاسیون فرمالدهید فرایندی است که در آن مولکولهای کوچک فرمالدهید به هم متصل شده و زنجیرههای بلند پلیمری تشکیل میدهند. این واکنش به دلیل واکنشپذیری بالای گروه آلدهیدی در فرمالدهید، امکانپذیر است و محصولی به نام پلیاوکسیمتیلن (POM) ایجاد میکند. این پلیمر یکی از مهمترین پلیمرهای مهندسی به شمار میرود و به دلیل ساختار منظم و کریستالی خود، خواص مکانیکی و حرارتی قابل توجهی دارد.

اهمیت این نوع پلیمریزاسیون در آن است که مسیر تبدیل یک ترکیب ساده و فرار مانند فرمالدهید به یک ماده پایدار و کاربردی را فراهم میکند. در واقع با استفاده از پلیمریزاسیون فرمالدهید میتوان پلیمرهایی با ویژگیهای متنوع تولید کرد که بسته به نوع روش سنتز و شرایط واکنش، خواص متفاوتی خواهند داشت. این پلیمرها پایه بسیاری از محصولات صنعتی را تشکیل میدهند و همین موضوع باعث شده مطالعه دقیق این فرایند برای دانشجویان، پژوهشگران و فعالان حوزه صنعت بسیار ارزشمند باشد.

مکانیسم پلیمریزاسیون فرمالدهید

مکانیسم پلیمریزاسیون فرمالدهید بر پایه واکنشپذیری بالای گروه آلدهیدی این ترکیب بنا شده است. فرمالدهید کوچکترین آلدهید آلی محسوب میشود و به دلیل حضور کربن کربونیلی با بار نسبی مثبت، تمایل زیادی به واکنش با نوکلئوفیلها دارد. زمانی که این مولکول در شرایط مناسب قرار میگیرد، زنجیرهای از واحدهای تکرارشونده ایجاد میشود که ساختار اصلی پلیاوکسیمتیلن را تشکیل میدهد. این فرایند معمولاً از طریق فعالسازی گروه کربونیل آغاز میشود و پس از آن با الحاق تدریجی مولکولهای فرمالدهید ادامه پیدا میکند.

در پلیمریزاسیون فرمالدهید، نحوه آغاز واکنش و شرایط محیطی نقش تعیینکنندهای در نوع پلیمر حاصل دارند. واکنش میتواند به روشهای متفاوتی پیش برود، از جمله مسیرهای کاتیونی، آنیونی و حتی رادیکالی. در هر یک از این مسیرها، گونههای فعال متفاوتی ایجاد میشوند که باعث شکلگیری زنجیرههای پلیمری با طول، ساختار و پایداری متفاوت خواهند شد. به طور کلی، کنترل این مکانیسم اهمیت زیادی دارد؛ زیرا تعیینکننده خواص نهایی پلیمرهایی است که از فرمالدهید به دست میآیند. شناخت دقیق واکنشهای ابتدایی، مراحل رشد زنجیره و واکنشهای خاتمه، پایهای برای درک بهتر رفتار پلیمرهای حاصل از این ترکیب است.

انواع پلیمریزاسیون فرمالدهید

فرمالدهید به دلیل داشتن گروه کربونیل فعال، قابلیت پلیمریزاسیون از مسیرهای مختلف را دارد. بسته به شرایط واکنش و نوع کاتالیزور، میتوان این ترکیب را از طریق مکانیسمهای متفاوت به پلیمر تبدیل کرد. سه مسیر اصلی برای پلیمریزاسیون فرمالدهید شامل روش کاتیونی، آنیونی و رادیکالی است. هر یک از این روشها، ویژگیها و محصولات متفاوتی به همراه دارند که در ادامه معرفی میشوند.

پلیمریزاسیون کاتیونی فرمالدهید

یکی از پرکاربردترین مسیرها است. در این روش، آغاز واکنش توسط یک کاتالیزور اسیدی صورت میگیرد و کربن کربونیل فرمالدهید به عنوان مرکز واکنشپذیر عمل میکند. این مکانیسم معمولاً منجر به تشکیل پلیمرهایی با ساختار خطی میشود و پلیاوکسیمتیلن حاصل از آن اغلب دارای خواص کریستالی و استحکام بالاست.

پلیمریزاسیون آنیونی فرمالدهید

با استفاده از بازهای قوی یا آغازگرهای آنیونی انجام میشود. در این مسیر، واکنشدهندهها به صورت نوکلئوفیلی به کربن کربونیل حمله میکنند و رشد زنجیره آغاز میشود. این روش امکان کنترل بیشتری روی وزن مولکولی و یکنواختی زنجیرهها فراهم میکند و برای سنتز پلیمرهایی با ویژگیهای خاص مناسب است.

پلیمریزاسیون رادیکالی فرمالدهید

کمتر رایج است اما در شرایط خاص، بهویژه در حضور آغازگرهای رادیکالی، میتواند انجام شود. محصول این نوع پلیمریزاسیون معمولاً زنجیرههایی با توزیع وزن مولکولی گستردهتر است و پایداری آن نسبت به پلیمرهای حاصل از مسیر کاتیونی یا آنیونی کمتر خواهد بود. با این حال، مطالعه این روش اهمیت تحقیقاتی دارد و میتواند به درک بهتر رفتار واکنشی فرمالدهید کمک کند.

انتخاب نوع پلیمریزاسیون فرمالدهید به هدف مورد نظر در سنتز و خواص نهایی پلیمر بستگی دارد. شناخت تفاوتهای این روشها به پژوهشگران و صنعتگران کمک میکند تا مسیر مناسب را برای دستیابی به پلیمر مطلوب انتخاب کنند.

شرایط بهینه برای پلیمریزاسیون فرمالدهید

پلیمریزاسیون فرمالدهید تنها در صورتی به تولید پلیمر با کیفیت بالا منجر میشود که شرایط واکنش بهدرستی کنترل شوند. این شرایط شامل انتخاب کاتالیزور مناسب، تنظیم دما و فشار واکنش، و مدیریت فرآیند رشد زنجیرههای پلیمری است. در واقع، هر یک از این عوامل به طور مستقیم بر طول زنجیره، میزان کریستالی بودن و پایداری حرارتی پلیمر حاصل تأثیر میگذارند.

کاتالیزورها

نقش اساسی در آغاز و هدایت پلیمریزاسیون فرمالدهید دارند. استفاده از اسیدهای قوی، بازهای قوی یا آغازگرهای خاص میتواند مسیر واکنش را تغییر دهد و پلیمرهایی با ویژگیهای متفاوت تولید کند. انتخاب نوع کاتالیزور معمولاً بر اساس محصول مورد نظر و کنترل واکنش صورت میگیرد. به عنوان مثال، در روش کاتیونی از اسیدها برای فعالسازی گروه کربونیل استفاده میشود، در حالی که در روش آنیونی، بازهای قوی عامل اصلی آغاز واکنش هستند.

دما و فشار واکنش

از دیگر پارامترهای کلیدی محسوب میشوند. در دماهای پایین، سرعت واکنش کاهش مییابد و ممکن است پلیمر با وزن مولکولی پایین تشکیل شود. در مقابل، افزایش بیش از حد دما میتواند باعث تخریب یا ناپایداری زنجیرههای در حال رشد شود. بنابراین انتخاب یک بازه دمایی مشخص که هم رشد زنجیره را تسهیل کند و هم مانع از تخریب شود، اهمیت بالایی دارد. فشار نیز به کنترل حالت فیزیکی فرمالدهید کمک میکند و در شکلدهی یکنواخت پلیمر تأثیرگذار است.

کنترل وزن مولکولی

بخش دیگری از شرایط بهینه است. وزن مولکولی پلیمرهای فرمالدهید بر خواص مکانیکی، پایداری حرارتی و قابلیت پردازش آنها اثر میگذارد. استفاده از افزودنیها یا تغییر در شرایط واکنش میتواند به تنظیم این ویژگی کمک کند. به طور کلی، دستیابی به شرایط بهینه در پلیمریزاسیون فرمالدهید نیازمند تعادل میان سرعت واکنش، کیفیت زنجیرهها و پایداری محصول نهایی است.

خواص و ویژگیهای پلیمرهای فرمالدهید

پلیمرهای حاصل از پلیمریزاسیون فرمالدهید، بهویژه پلیاوکسیمتیلن، دارای ویژگیهای منحصر به فردی هستند که آنها را در دسته پلیمرهای مهندسی با کارایی بالا قرار میدهد. این خواص عمدتاً ناشی از ساختار کریستالی و زنجیرههای منظم اکسیمتیلن است که در طول واکنش ایجاد میشوند. شناخت دقیق این ویژگیها برای انتخاب و استفاده از پلیمرهای فرمالدهید در صنایع مختلف اهمیت دارد.

یکی از مهمترین خواص این پلیمرها، پایداری حرارتی نسبی آنهاست. ساختار کریستالی باعث میشود که در برابر دماهای متوسط مقاومت خوبی داشته باشند، هرچند که در دماهای خیلی بالا احتمال تخریب زنجیره وجود دارد. همین موضوع استفاده از این پلیمرها را در کاربردهایی که نیاز به مقاومت حرارتی کنترلشده دارند، ممکن میسازد.

ویژگی برجسته دیگر، کریستالی بودن بالا است. پلیمرهای فرمالدهید به دلیل نظم زنجیرهها، درصد بالایی از بلورینگی دارند. این ویژگی به افزایش استحکام کششی، سختی و مقاومت سایشی کمک میکند. به همین دلیل، این مواد در تولید قطعاتی که نیازمند دوام مکانیکی هستند، گزینه مناسبی محسوب میشوند.

از نظر خواص مکانیکی، پلیمرهای فرمالدهید استحکام و سفتی قابل توجهی از خود نشان میدهند. مقاومت در برابر خمش، سایش و خستگی مکانیکی آنها بالاست. همین ویژگیها سبب شدهاند که در صنایع خودروسازی، قطعات متحرک ماشینآلات و تجهیزات مهندسی به طور گسترده مورد استفاده قرار گیرند.

ترکیب این ویژگیها یعنی پایداری حرارتی، کریستالی بودن و استحکام مکانیکی، موجب شده است که پلیمرهای فرمالدهید جایگاهی ویژه در میان پلیمرهای صنعتی پیدا کنند. با این حال، باید توجه داشت که این خواص به شدت وابسته به شرایط پلیمریزاسیون و نوع پلیمر تولیدشده هستند.

کاربردهای پلیمرهای فرمالدهید در صنعت

پلیمرهای فرمالدهید، بهویژه پلیاوکسیمتیلن (POM)، به دلیل خواص مکانیکی و حرارتی خاص خود در صنایع مختلف جایگاهی کلیدی پیدا کردهاند. این مواد به دلیل استحکام بالا، مقاومت سایشی و پایداری ابعادی، در بسیاری از موارد جایگزین مناسبی برای فلزات سبک هستند. در ادامه، مهمترین حوزههای کاربرد این پلیمرها به تفکیک بررسی میشوند.

1. صنعت خودروسازی

کاربرد پلیمرهای فرمالدهید در خودروسازی گسترده است. قطعاتی مانند چرخدندهها، یاتاقانها، پمپها، سوئیچها و قفلها بهطور معمول از پلیاوکسیمتیلن تولید میشوند. دلیل این انتخاب، مقاومت بالا در برابر سایش، قابلیت تحمل بار مکانیکی و پایداری ابعادی در شرایط دما و رطوبت متغیر است. استفاده از این پلیمرها به کاهش وزن خودرو و در نتیجه صرفهجویی در مصرف سوخت نیز کمک میکند.

2. تجهیزات الکتریکی و الکترونیکی

در حوزه برق و الکترونیک، پلیمرهای فرمالدهید به دلیل خاصیت عایق الکتریکی و مقاومت در برابر تخریب محیطی بسیار پرکاربرد هستند. این مواد در ساخت سوکتها، کلیدها، محفظههای عایق، قطعات موتورهای الکتریکی و اجزای دقیق الکترونیکی به کار میروند. ترکیب خواص مکانیکی و الکتریکی مناسب، آنها را به یکی از انتخابهای اصلی در این صنعت تبدیل کرده است.

3. صنایع مهندسی و مکانیکی

پلیاوکسیمتیلن در تجهیزات مهندسی و صنعتی نقش مهمی ایفا میکند. قطعاتی مانند چرخدندههای ماشینآلات، یاتاقانها، بوشها و اجزای سیستمهای انتقال حرکت به دلیل نیاز به مقاومت سایشی و پایداری در برابر تغییرات محیطی، از این پلیمر ساخته میشوند. جایگزینی فلزات با این پلیمر در بسیاری از تجهیزات باعث کاهش وزن، کاهش هزینه تولید و افزایش عمر مفید قطعات شده است.

4. لوازم خانگی و تجهیزات مصرفی

بسیاری از وسایل خانگی مانند ماشین لباسشویی، یخچال، جاروبرقی و ابزارهای آشپزخانه دارای قطعاتی از جنس پلیمرهای فرمالدهید هستند. این قطعات معمولاً بخشهایی هستند که در تماس مداوم با تنش مکانیکی یا حرارت متوسط قرار دارند، مانند چرخدندههای کوچک، اتصالات و دستههای مقاوم. دلیل انتخاب این مواد، دوام بالا و مقاومت در برابر ضربه و سایش است.

5. صنایع پزشکی و بهداشتی

کاربرد پلیمرهای فرمالدهید در صنایع پزشکی نیز قابل توجه است. از این مواد برای ساخت برخی ابزارهای جراحی، اجزای تجهیزات پزشکی و قطعاتی که نیاز به مقاومت شیمیایی و پایداری ابعادی دارند استفاده میشود. در این حوزه، ویژگیهای بهداشتی و قابلیت استریلسازی نیز اهمیت پیدا میکند که پلیمرهای فرمالدهید بخشی از این نیازها را برطرف میسازند.

6. کاربردهای خاص و پیشرفته

در برخی صنایع پیشرفته مانند هوافضا و مهندسی دقیق، از پلیاوکسیمتیلن برای ساخت قطعات کوچک اما با اهمیت بالا استفاده میشود. این قطعات معمولاً باید ترکیبی از مقاومت مکانیکی، سبکی و پایداری ابعادی داشته باشند. علاوه بر این، در تولید ابزارهای صنعتی و تجهیزات کشاورزی نیز این پلیمر جایگاه ویژهای پیدا کرده است.

مشکلات و محدودیتهای پلیمریزاسیون فرمالدهید

با وجود مزایا و کاربردهای گسترده، پلیمریزاسیون فرمالدهید با چالشها و محدودیتهایی همراه است. شناخت این مشکلات برای پژوهشگران و صنعتگران اهمیت دارد، زیرا درک آنها میتواند به بهبود شرایط تولید و ارتقای کیفیت محصولات کمک کند. مهمترین محدودیتها به شرح زیر هستند:

1. ناپایداری حرارتی

یکی از اصلیترین مشکلات پلیمرهای حاصل از پلیمریزاسیون فرمالدهید، حساسیت آنها به دماهای بالا است. در شرایط حرارتی شدید، زنجیرههای پلیمری تمایل به تخریب و آزادسازی فرمالدهید آزاد دارند. این موضوع هم باعث کاهش خواص مکانیکی پلیمر میشود و هم از نظر ایمنی و زیستمحیطی یک نگرانی جدی به شمار میرود.

2. حساسیت به شرایط محیطی

پلیمرهای فرمالدهید، بهویژه هموپلیمرها، در برابر رطوبت و برخی عوامل شیمیایی حساس هستند. این شرایط میتواند منجر به کاهش طول عمر قطعات و افت خواص مکانیکی آنها شود. به همین دلیل در بسیاری از موارد، کوپلیمرها ترجیح داده میشوند چون مقاومت بهتری در برابر شرایط محیطی از خود نشان میدهند.

3. محدودیت در پردازش

فرآیند شکلدهی و پردازش پلیمرهای فرمالدهید نیازمند کنترل دقیق دما و فشار است. دمای بیش از حد میتواند منجر به تخریب زنجیرهها شود و دمای پایین نیز پردازش را دشوار میکند. همین محدودیت باعث میشود استفاده صنعتی از این پلیمر نیازمند تجهیزات ویژه و دانش فنی دقیق باشد.

4. مشکلات زیستمحیطی

از آنجایی که فرمالدهید یک ماده سمی و تحریککننده است، باقیماندن مقادیر جزئی از آن در پلیمر یا آزاد شدن آن در حین تخریب، میتواند مسائل زیستمحیطی و بهداشتی ایجاد کند. این موضوع باعث شده است که در برخی کشورها، استفاده از پلیمرهای فرمالدهید تحت قوانین سختگیرانهتری قرار گیرد.

5. هزینههای کنترل تولید

بهینهسازی فرایند پلیمریزاسیون فرمالدهید نیازمند تجهیزات دقیق و مواد افزودنی خاص است. این موارد هزینه تولید را افزایش میدهند و در برخی صنایع کوچک، استفاده از این پلیمر را از نظر اقتصادی محدود میکنند.

تاریخچه پلیمریزاسیون فرمالدهید

پلیمریزاسیون فرمالدهید از اوایل قرن بیستم مورد توجه پژوهشگران قرار گرفت. نخستین تلاشها برای تبدیل این ترکیب ساده به پلیمرهای پایدار به اوایل دهه ۱۹۲۰ بازمیگردد، زمانی که شیمیدانان دریافتند فرمالدهید در شرایط خاص میتواند زنجیرههایی از واحدهای اکسیمتیلن تشکیل دهد. با این حال، این زنجیرهها در ابتدا پایداری کافی نداشتند و در اثر حرارت یا نور بهسرعت تخریب میشدند.

در دهه ۱۹۴۰ و ۱۹۵۰، پژوهشهای جدیتری در اروپا و آمریکا آغاز شد. شیمیدانان با استفاده از کاتالیزورهای اسیدی و آنیونی تلاش کردند واکنش را کنترل کنند و پلیمرهایی با خواص مکانیکی بهتر به دست آورند. در همین دوره بود که برای نخستین بار پلیاوکسیمتیلن بهعنوان یک پلیمر مهندسی معرفی شد، هرچند که مشکلات ناپایداری حرارتی همچنان وجود داشت.

پیشرفت اصلی در دهه ۱۹۶۰ اتفاق افتاد، زمانی که فناوری تولید کوپلیمرهای فرمالدهید توسعه یافت. افزودن مونومرهای پایدارکننده به زنجیره اصلی باعث شد پلیمرهایی با مقاومت حرارتی بالاتر و قابلیت پردازش آسانتر به دست آیند. این نقطه عطف، زمینه را برای ورود گسترده پلیمرهای فرمالدهید به صنایع خودروسازی، الکتریکی و مهندسی فراهم کرد.

امروزه تاریخچه پلیمریزاسیون فرمالدهید نشان میدهد که این حوزه از یک چالش علمی در ابتدای قرن بیستم، به یک فناوری صنعتی پیشرفته در قرن بیستویکم تبدیل شده است. مسیر تکامل این پلیمر بیانگر تلاشهای مداوم برای رفع مشکلات پایداری و دستیابی به موادی با خواص مهندسی مطلوب بوده است

مقایسه پلیمریزاسیون فرمالدهید با سایر پلیمرهای مهندسی

پلیمریزاسیون فرمالدهید در مقایسه با بسیاری از پلیمرهای مهندسی دیگر، ویژگیهای خاصی دارد که جایگاه آن را در صنایع مشخص میکند. تفاوتهای این فرایند با پلیمرهایی مانند پلیاتیلن، پلیپروپیلن و پلیآمید باعث شده است که هر کدام در حوزههای متفاوتی کاربرد پیدا کنند.

در مقایسه با پلیاتیلن و پلیپروپیلن، پلیمرهای حاصل از فرمالدهید کریستالیتر و سختتر هستند. پلیاتیلن و پلیپروپیلن بیشتر به دلیل انعطافپذیری، مقاومت شیمیایی و قیمت پایین شناخته میشوند، اما در برابر سایش و تغییر شکل ابعادی ضعف دارند. در مقابل، پلیمرهای فرمالدهید پایداری ابعادی و استحکام مکانیکی بیشتری ارائه میدهند، هرچند پردازش آنها پیچیدهتر است.

در مقایسه با پلیآمیدها (نایلونها)، شباهتهای زیادی وجود دارد. هر دو گروه پلیمر استحکام مکانیکی بالا، مقاومت سایشی و قابلیت استفاده در صنایع مهندسی دارند. تفاوت اصلی در جذب رطوبت است؛ پلیآمیدها آبدوست هستند و در شرایط مرطوب خواصشان تغییر میکند، در حالی که پلیمرهای فرمالدهید پایداری بهتری در برابر رطوبت نشان میدهند. از سوی دیگر، پلیآمیدها در دماهای بالاتر پایداری بیشتری دارند.

از نظر فرآیند پلیمریزاسیون نیز تفاوتهای مهمی دیده میشود. در حالی که پلیاتیلن و پلیپروپیلن از طریق پلیمریزاسیون رادیکالی یا کاتالیستهای زیگلر-ناتا تولید میشوند، پلیمریزاسیون فرمالدهید نیازمند کنترل دقیقتری است و معمولاً از مسیرهای کاتیونی یا آنیونی انجام میشود. همین تفاوت در مکانیسم باعث ایجاد ویژگیهای متفاوت در محصول نهایی شده است.

جایگاه پلیمریزاسیون فرمالدهید در میان پلیمرهای مهندسی به دلیل ترکیب منحصر به فردی از خواص مکانیکی، کریستالی بودن و پایداری ابعادی مشخص میشود. این ویژگیها باعث شدهاند که این پلیمرها در کاربردهایی که نیاز به دقت و دوام بالا دارند، گزینهای برتر باشند.

روشهای آزمایشگاهی و صنعتی در پلیمریزاسیون فرمالدهید

پلیمریزاسیون فرمالدهید را میتوان در مقیاسهای مختلف انجام داد؛ از آزمایشگاههای آموزشی و تحقیقاتی تا خطوط تولید صنعتی. تفاوت اصلی میان این دو مقیاس در میزان کنترل، تجهیزات مورد استفاده و هدف نهایی سنتز است.

1. روشهای آزمایشگاهی

در محیط آزمایشگاه، هدف اصلی معمولاً بررسی مکانیسم واکنش، تعیین شرایط بهینه و مطالعه ویژگیهای پلیمر حاصل است. در این مقیاس از ظروف شیشهای مقاوم به مواد شیمیایی، سیستمهای کنترل دما و فشار سادهتر و مقادیر کم کاتالیزور استفاده میشود. مزیت روش آزمایشگاهی، امکان تغییر سریع شرایط و مشاهده اثر مستقیم آن بر محصول است. این تغییرات کمک میکنند که پژوهشگران بهترین ترکیب دما، فشار و کاتالیزور را برای دستیابی به پلیمر با خواص مشخص پیدا کنند.

2. روشهای صنعتی

در سطح صنعتی، پلیمریزاسیون فرمالدهید نیازمند تجهیزات ویژه و سیستمهای کاملاً کنترلشده است. راکتورهای تحت فشار، سیستمهای پیشرفته برای کنترل دما و تجهیزات ایمنی از جمله اجزای حیاتی این فرآیند هستند. برخلاف مقیاس آزمایشگاهی که انعطاف بیشتری وجود دارد، در صنعت پایداری شرایط و یکنواختی محصول اهمیت بالاتری دارد. به همین دلیل، استفاده از کاتالیزورهای خاص، افزودنیهای پایدارکننده و فناوریهای جداسازی در خطوط تولید رایج است.

3. تفاوت اهداف در دو مقیاس

در آزمایشگاه، تمرکز بر توسعه دانش و بررسی اصول واکنش است، در حالی که در صنعت، تولید محصولی با کیفیت پایدار و در حجم بالا اهمیت دارد. به عنوان مثال، در پژوهشهای دانشگاهی ممکن است تمرکز بر سنتز پلیمر با وزن مولکولی خاص یا مطالعه رفتار یک نوع کاتالیزور باشد، اما در صنعت هدف تولید کوپلیمرهایی است که بتوانند در بازار رقابت کنند و نیازهای مهندسی را پاسخ دهند.

این تفاوتها نشان میدهد که پلیمریزاسیون فرمالدهید هم جنبه تحقیقاتی عمیق دارد و هم در سطح صنعتی کاربرد گسترده پیدا کرده است. پیوند میان این دو مقیاس باعث شده است که فناوری تولید این پلیمرها همواره در حال تکامل باشد.