میکسر مواد غذایی

به مجموعه میکسرهای صنعتی که بهمنظور اختلاط، همگنسازی و ایجاد یکنواختی در ترکیبات مواد غذایی و سایر فرآوردههای خوراکی طراحی شدهاند، میکسر مواد غذایی گفته میشود. این دستگاهها با ساختارهای ویژه و مکانیزمهای پیشرفته، همچون میکسرهای ریبون، پروانهای، و دوجداره، توانایی ترکیب مواد با ویسکوزیته و بافتهای متنوع را دارا بوده و با رعایت استانداردهای بهداشتی و عملکرد دقیق، تضمینکننده کیفیت و همگنی محصولات نهایی هستند.

انواع میسکر مواد غذایی

میکسر مواد غذایی تجهیزاتی تخصصی و پیچیده هستند که بهمنظور اختلاط یکنواخت، همگنسازی و بهبود کیفیت ترکیبات در صنایع غذایی استفاده میشوند. انواع مختلف این میکسرها بهدلیل ساختارهای منحصربهفرد، متناسب با ویژگیهای مواد غذایی و نیازهای فرآیندی خاص طراحی میشوند. در ادامه به معرفی انواع میکسر مواد غذایی میپردازیم:

1. میکسر مواد غذایی ریبون

ریبون میکسر دارای دو تیغه مارپیچی هممحور و معکوس هستند که حرکت دایرهای آنها، مواد را بهصورت همزمان به سمت مرکز و دیوارهها جابهجا میکند و اختلاطی سریع و یکنواخت را فراهم میآورد. این نوع میکسرها برای پودرها و مواد با چگالی متوسط مناسب بوده و کاربرد آنها در تهیه ادویهها و ترکیبات غذایی خشک گسترده است.

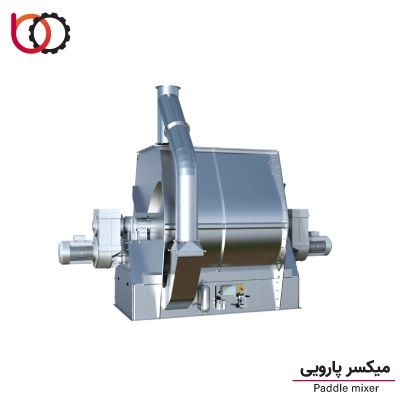

2. میکسر پارویی (Paddle Mixer)

ساختار تیغههای پارویی پدل میکسر بهگونهای است که مواد را با ایجاد جریانهای چرخشی و عمودی، بهسرعت مخلوط میکند. این میکسرها مخصوص مواد چسبنده با ویسکوزیته بالا طراحی شدهاند و با جابهجایی حجمی مواد، فرآیندهای سنگین و خمیری نظیر تهیه خمیر کیک و محصولات چسبنده را بهینه میکنند.

3. میکسر مواد غذایی دوجداره

با داشتن جدار دوم برای تنظیم حرارت، میکسرهای دوجداره برای فرآیندهایی که نیاز به کنترل دمای دقیق دارند، ایدهآل هستند. این میکسرها در تولید سسها، مرباها و شکلات بهکار میروند و امکان توزیع یکنواخت حرارت را فراهم میکنند، بهطوریکه از ایجاد تغییرات دمایی ناخواسته در ترکیبات حساس جلوگیری میشود.

4. میکسر V شکل (V-Mixer)

میکسر V شکل با دو محفظه V مانند، مواد را در جریان طبیعی به حرکت درمیآورد که موجب ترکیب یکنواخت پودرها و موادی با جریانپذیری بالاست. این میکسرها برای موادی که نیاز به حداقل نیروی برشی دارند، کاربرد دارند و بهطور ویژه برای پودرهای حساس یا افزودنیها استفاده میشوند.

5. میکسر مخروطی دوقلو

این میکسر مواد غذایی از دو مخروط متصل به هم تشکیل شده که در طول چرخشهای متناوب، مواد را بهصورت متقاطع ترکیب میکنند. میکسر مخروطی دوقلو برای موادی با تفاوت چگالی و اندازه ذرات بهکار میرود و در فرآیندهایی که نیازمند اختلاط ملایم و دقیق هستند، مانند پودرهای غذایی و دارویی، استفاده میشود.

6. میکسر هموژنایزر

هموژنایزرها با تیغههای پرسرعت و نیروی برشی بالا، توانایی خرد کردن ذرات و ایجاد امولسیون یکنواخت را دارند. این میکسرها در تولید سسها، شیرینیجات و نوشیدنیها استفاده میشوند و مناسب ترکیباتی هستند که نیاز به یکنواختی دقیق و ترکیب اجزای غیرهمگن دارند.

7. میکسر مواد غذایی خمیرگیر

میکسرهای خمیرگیر با تیغههای قوی، مواد چسبنده و سنگین مانند خمیر را بهصورت یکنواخت ورز داده و مخلوط میکنند. طراحی این میکسرها برای حفظ رئولوژی خمیر و جلوگیری از تولید حرارت اضافی در حین اختلاط مناسب بوده و عمدتاً در صنایع نانوایی و شیرینیپزی بهکار میروند.

8. میکسر بلندر

بلندرها برای ترکیب دقیق مواد خشک و نیمهخشک طراحی شدهاند و با ایجاد جریانهای چرخشی و عمودی، مواد را بهطور یکنواخت مخلوط میکنند. این میکسرها در فرآوری پودرها، ادویهها و افزودنیهای خوراکی بهکار میروند و با کنترل سرعت و شدت اختلاط، یکنواختی دلخواه را تأمین میکنند.

استانداردها و اصول بهداشتی در طراحی میکسر مواد غذایی

استانداردها و اصول بهداشتی در طراحی میکسر مواد غذایی شامل الزامات دقیقی است که تضمین میکند دستگاهها ضمن بهبود عملکرد و طول عمر، با رعایت ایمنی و بهداشت، از آلودگیهای احتمالی جلوگیری کنند. این الزامات از استانداردهای بینالمللی پیروی میکنند که در ادامه بهصورت تخصصی بررسی میشوند:

1. استفاده از متریال مقاوم و دارای درجه بهداشتی

مواد استفادهشده در ساخت میکسر مواد غذایی باید حائز استانداردهای بهداشتی باشند و امکان تماس با مواد غذایی بدون ریسک آلودگی شیمیایی و میکروبی را فراهم کنند. استیل ضدزنگ 304 و 316L متداولترین متریال مورد استفاده هستند که به دلیل مقاومت بالا در برابر خوردگی، سایش و زنگزدگی، کیفیت مطلوبی ارائه میدهند. این مواد همچنین مانع از واکنشهای ناخواسته و انتقال طعم و بو به مواد غذایی میشوند.

2. رعایت استانداردهای بینالمللی و الزامات بهداشتی

طراحی و ساخت میکسر مواد غذایی باید با رعایت استانداردهای معتبر جهانی انجام شود، از جمله:

- FDA (Food and Drug Administration): تمام قطعات در تماس با مواد غذایی باید مطابق با الزامات FDA باشند.

- EHEDG (European Hygienic Engineering & Design Group): این استاندارد بر طراحی بهداشتی تجهیزات و قابلیتهای شستشوی بهینه متمرکز است.

- ISO 14159: این استاندارد شامل اصول بهداشتی در طراحی ماشینآلات است و توصیههایی برای پیشگیری از تجمع آلودگی و بهبود قابلیت تمیزکاری ارائه میدهد.

3. طراحی بدون شکاف و نقاط تجمع مواد

برای جلوگیری از تجمع مواد و رشد میکروارگانیسمها، تمامی قسمتهای در تماس با مواد غذایی باید بدون شکاف، ترک و زوایای تیز طراحی شوند. جوشکاری دقیق و پرداخت سطحی به روشهای پولیشینگ الکترولیتی به کاهش زبری سطح و حذف نقاط بالقوه تجمع ذرات کمک میکند. این اقدام همچنین به افزایش کیفیت بهداشتی دستگاه و تسهیل فرآیند شستشو منجر میشود.

4. قابلیت تمیزکاری در محل (CIP)

میکسرهای پیشرفته به سیستمهای تمیزکاری در محل (CIP) مجهز هستند. CIP امکان شستشوی داخلی را بدون نیاز به باز کردن قطعات فراهم میکند و به این ترتیب ریسک آلودگی ثانویه را به حداقل میرساند. این سیستم همچنین در کاهش هزینهها و زمان توقف تولید مؤثر است و به پاکیزگی دستگاه پس از هر چرخه تولید کمک میکند.

5. استفاده از روانکنندههای غذایی و اجزای ضدآلودگی

روانکنندهها و گریسهای استفادهشده در قطعات متحرک میکسر باید دارای گرید غذایی (Food Grade) باشند تا در صورت تماس با مواد غذایی، خطر آلودگی وجود نداشته باشد. همچنین، استفاده از بلبرینگها و بوشینگهای بهداشتی به کاهش اصطکاک و جلوگیری از ایجاد گرما در قطعات داخلی کمک میکند و از ورود ذرات میکرو به مواد غذایی جلوگیری میکند.

6. کنترل دما و فشار بهمنظور پیشگیری از آلودگی حرارتی

دستگاه باید مجهز به سنسورهای دما و فشار باشد که امکان تنظیم دقیق را فراهم کند. هرگونه افزایش دما یا فشار غیرمجاز میتواند منجر به تخریب ترکیبات و کاهش کیفیت محصول شود. کنترلهای هوشمند دما و فشار، عملیات را بهطور ایمن و بهداشتی نگه میدارند و از ایجاد آلایندههای حرارتی جلوگیری میکنند.

7. جلوگیری از تجمع گرد و غبار و آلودگیهای محیطی

سطوح خارجی میکسر مواد غذایی نیز باید به گونهای طراحی شوند که از تجمع گرد و غبار و ذرات محیطی جلوگیری کنند. سطوح صیقلی و براق استیل ضدزنگ، و استفاده از طراحیهای بدون گوشه و کنج تیز، مانع از چسبیدن ذرات خارجی و گرد و غبار به بدنه میشود.

8. طراحی اجزای متحرک بهمنظور کاهش آلودگیهای سایشی

تیغهها و قطعات متحرک میکسر مواد غذایی باید بهگونهای طراحی و متریال آنها انتخاب شوند که کمترین سایش را ایجاد کنند. این امر مانع از ورود ذرات سایشی به داخل محصول غذایی میشود. استفاده از آلیاژهای سخت و مقاوم به سایش در ساخت تیغهها و قطعات متحرک، طول عمر دستگاه را افزایش داده و خطر آلودگیهای ناشی از سایش را کاهش میدهد.

9. کاهش آلودگی صوتی

سطوح و ساختار داخلی دستگاه باید بهگونهای طراحی شوند که لرزش و صدای اضافی به حداقل برسد. کاهش آلودگی صوتی نهتنها کیفیت محیط کاری را بهبود میبخشد بلکه از انتقال لرزشهای ناخواسته به مواد غذایی نیز جلوگیری میکند.

این اصول و استانداردها بهمنظور تضمین بهداشت و ایمنی مواد غذایی، افزایش کارایی دستگاه و کاهش هزینههای نگهداری، طراحی و اعمال میشوند و در نهایت به تولید محصولاتی با کیفیت بالا و مطابق با استانداردهای جهانی کمک میکنند.

مزایای استفاده از میکسرهای صنعتی در فرآوری مواد غذایی

استفاده از میکسرهای صنعتی در فرآوری مواد غذایی بهدلیل ویژگیهای فنی و عملکردی خاص آنها، تأثیر بسزایی در بهبود کیفیت، افزایش بهرهوری و بهینهسازی فرآیندهای تولید مواد غذایی دارد. این مزایا به شرح زیر هستند:

1. افزایش یکنواختی در ترکیب و همگنسازی اجزاء

میکسرهای صنعتی با بهرهگیری از تیغههای چندلایه و سیستمهای چرخش دورانی و عمودی، امکان اختلاط یکنواخت و همگنسازی دقیق اجزای غذایی را فراهم میکنند. این یکنواختی باعث میشود که در محصول نهایی توزیع مواد بهطور کاملاً مساوی انجام شود و کیفیت، طعم و بافت محصول در هر بخش از فرآیند یکسان باقی بماند. این قابلیت در فرآوری محصولاتی که به دقت بالا در ترکیب اجزاء نیاز دارند، حیاتی است.

2. کاهش زمان اختلاط و بهبود نرخ بهرهوری تولید

طراحی فنی میکسرهای صنعتی بهگونهای است که مواد غذایی را با سرعت بالا و با کمترین مقاومت در هم ترکیب میکند، که این امر زمان فرآوری را کاهش داده و نرخ تولید را افزایش میدهد. تیغههای قدرتمند و مکانیزمهای مدرن این دستگاهها، باعث کاهش مدت زمان لازم برای همگنسازی میشوند، که در نتیجه به بهرهوری بالا و بهینهسازی فرآیندهای تولید کمک میکند.

3. حفظ ویژگیهای فیزیکوشیمیایی و خواص حسی ترکیبات

میکسرهای صنعتی با کنترل دقیق پارامترهای حرارتی، برشی و زمان اختلاط، از تخریب ترکیبات حساس به حرارت مانند پروتئینها و لیپیدها جلوگیری میکنند. این کنترل بهویژه برای محصولاتی که نیاز به حفظ عطر، طعم و رنگ دارند، اهمیت دارد. کاهش حرارت ناشی از اصطکاک در طول اختلاط، از اکسیداسیون و تغییرات نامطلوب در ترکیبات جلوگیری کرده و خواص ارگانولپتیک محصول را حفظ میکند.

4. انعطافپذیری بالا و تنظیمات متنوع برای پردازش انواع مواد غذایی

میکسرهای صنعتی با قابلیت تنظیم سرعت، دما و زمان اختلاط، برای طیف گستردهای از ترکیبات غذایی مناسب هستند. این انعطافپذیری، امکان پردازش مواد غذایی با ویسکوزیتهها و بافتهای متفاوت را فراهم کرده و میتواند برای خمیرهای سنگین، پودرها، و مایعات ویسکوز تنظیم شود. به همین ترتیب، استفاده از تیغههای قابل تعویض، تطابق میکسر با انواع فرآیندها و نیازهای تولید را فراهم میآورد.

5. بهبود بهداشت و ایمنی مواد غذایی در فرآیندهای صنعتی

میکسرهای صنعتی از متریالهایی مانند استیل ضدزنگ گرید 304 و 316L ساخته میشوند که مطابق با استانداردهای FDA و EHEDG هستند. طراحی سطح صاف، فاقد شکاف و ترک، و مجهز به سیستمهای تمیزکاری در محل (CIP) مانع از تجمع ذرات و آلودگیهای میکروبی میشود. این ویژگیها به بهبود ایمنی و کاهش ریسک آلودگی متقاطع در فرآیند تولید مواد غذایی کمک میکند.

6. کاهش هزینههای عملیاتی و نیاز به نیروی انسانی

میکسرهای صنعتی با خودکارسازی فرآیندهای اختلاط، نیاز به مداخله دستی و نیروی انسانی را کاهش میدهند. سیستمهای اتوماتیک و کنترل دقیق، هزینههای عملیاتی را کاهش داده و به افزایش بهرهوری خطوط تولید کمک میکنند. این مزیت به تولیدکنندگان امکان میدهد که فرآیندهای تولید را با کمترین توقف و بالاترین راندمان به انجام برسانند.

7. قابلیت شستشوی آسان و سیستمهای تمیزکاری در محل (CIP)

یکی از ویژگیهای میکسرهای صنعتی مجهز بودن به سیستمهای CIP است که شستشوی کامل دستگاه را بدون نیاز به جداسازی قطعات ممکن میسازد. این سیستم از تشکیل باقیماندههای مواد غذایی و رشد میکروبی جلوگیری کرده و به رعایت بهداشت و کاهش زمان توقف تولید کمک میکند. شستشوی آسان همچنین امکان استفاده مکرر و بهینهسازی زمان تولید را فراهم میکند.

8. کنترل دقیق دما و فشار و محافظت از مواد در برابر تغییرات ناخواسته

میکسرهای صنعتی به سنسورهای پیشرفته دما و فشار مجهز هستند که امکان کنترل دقیق را فراهم میکنند. تنظیم و کنترل این پارامترها از تغییرات ناخواسته در خواص مواد و تخریب کیفیت محصول نهایی جلوگیری میکند. این ویژگی بهویژه برای موادی که نسبت به تغییرات دمایی حساس هستند، اهمیت دارد.

9. کاهش ضایعات و افزایش بهرهوری منابع تولید

طراحی فنی و مکانیزمهای بهینه در میکسرهای صنعتی باعث میشود که مواد با کمترین هدررفت و ضایعات ممکن بهطور کامل مخلوط شوند. این ویژگی، بهرهوری منابع را به حداکثر رسانده و هزینههای تولید را کاهش میدهد.