راهنمای تخصصی ساخت سیلندر اکسترودر (فرآیند تولید، متریال و استانداردها)

وقتی صحبت از عملکرد دقیق دستگاه اکسترودر میشود، اغلب توجهها به سمت طراحی هندسی مارپیچ میرود؛ اما آیا تابهحال به این موضوع فکر کردهاید که سیلندر به عنوان محفظه اصلی، چگونه باید فشارهای چندصد باری و اصطکاک مداوم مواد مذاب را تاب بیاورد؟ اگر آلیاژ بدنه یا دقت تراشکاری سطح داخلی سیلندر با ماهیت پلیمرهای ساینده همخوانی نداشته باشد، چگونه میتوان انتظار داشت که فرآیند ذوب و انتقال مواد بدون افت فشار یا نشتی داخلی انجام شود؟

ما در این مقاله تخصصی، فرآیند مهندسی و ساخت سیلندر مارپیچ را از لحظه انتخاب شمش فولادی تا مراحل حساس هونینگ و عملیات حرارتی بررسی میکنیم. در اینجا تلاش داریم با نگاهی فنی به استانداردهای ساخت، نشان دهیم که چگونه رعایت تلرانسهای میکرونی و انتخاب صحیح متریال در بدنه سیلندر، کارایی و طول عمر واحد پلاستیسایزر را تضمین میکند.

- بهترین آلیاژها و متریال برای ساخت سیلندر مارپیچ اکسترودر

- تعیین نسبت طول به قطر (L/D) در طراحی سیلندر اکسترودر

- محاسبه ضخامت دیواره سیلندر برای تحمل فشار مذاب

- طراحی سیستمهای خنککاری و المنت روی بدنه سیلندر

- استانداردهای تلرانس لقی بین سیلندر و مارپیچ

- روشهای سوراخکاری عمیق (Deep Hole Drilling) در سیلندر

- ماشینکاری جایگاه فلنج و اتصال گیربکس به سیلندر

- ایجاد دریچههای گازگیر (Vent Ports) روی بدنه سیلندر

- مراحل ساخت سیلندر بایمتالیک (Bimetallic Barrel)

- بوشگذاری داخلی (Sleeving) برای تقویت سیلندر

- فرآیند نیتراسیون گازی (Gas Nitriding) سیلندر اکسترودر

- تنشگیری (Stress Relieving) سیلندر پس از ماشینکاری

- عملیات هونینگ (Honing) سطح داخلی سیلندر

- کرومکاری سخت داخل سیلندر برای مواد اسیدی (PVC)

- نکات فنی در ساخت سیلندر اکسترودر دو مارپیچ (Twin Barrel)

- ساخت سیلندرهای شیاردار (Grooved Feed Barrels) در ناحیه تغذیه

- کنترل کیفیت و بازرسی نهایی سیلندر اکسترودر

- خدمات طراحی و ساخت سیلندر اکسترودر در امید عمران سهند

بهترین آلیاژها و متریال برای ساخت سیلندر مارپیچ اکسترودر

در فرآیند تولید، انتخاب صحیح شمش فولادی اولین و شاید حیاتیترین گام محسوب میشود. عملکرد نهایی سیلندر اکسترودر تنها به کیفیت تراشکاری وابسته نیست، بلکه ساختار متالورژیکی فلز پایه تعیین میکند که قطعه در برابر فشارهای دینامیکی و خوردگیهای شیمیایی تا چه حد دوام میآورد. از این رو، برای هر نوع کاربری، از اکستروژن پیویسی گرفته تا بازیافت، آلیاژ متفاوتی پیشنهاد میشود تا خواص مکانیکی با شرایط کاری تطابق کامل داشته باشد.

کاربرد فولاد 1.8550 (34CrAlNi7) در بدنه سیلندر (خواص نیتراتپذیری)

یکی از پرکاربردترین گزینهها برای ساخت بدنه سیلندر، فولاد آلیاژی 1.8550 یا همان 34CrAlNi7 است. وجود عنصر آلومینیوم در ترکیب شیمیایی این فولاد، آن را به گزینهای عالی برای عملیات نیتراسیون تبدیل کرده است؛ چراکه آلومینیوم تمایل شدیدی به واکنش با نیتروژن دارد و باعث تشکیل نیتریدهای سخت و پایدار در لایه سطحی میشود.

این آلیاژ معمولاً به دلیل چقرمگی (Toughness) بالا در هسته و سختی سطحی عالی پس از عملیات حرارتی انتخاب میشود. در پروژههای معمول که مواد ساینده زیادی ندارند، فولاد 1.8550 تعادل خوبی بین هزینه و طول عمر ایجاد میکند. قابلیت ماشینکاری آن قبل از سختکاری نیز مناسب است و اجازه میدهد تا سوراخکاریهای عمیق با ریسک انحراف کمتری انجام شود.

استفاده از فولاد 1.2379 (SPK) برای سیلندرهای ضدسایش

زمانی که مواد اولیه دارای فیلرهای معدنی ساینده مانند کربنات کلسیم یا الیاف شیشه باشند، فولادهای نیتراته معمولی پاسخگو نیستند. در این شرایط، معمولاً از فولادهای ابزار سردکار سری D2 یا همان 1.2379 (SPK) استفاده میکنیم. این آلیاژ دارای درصد بالایی از کروم (حدود 12 درصد) است که مقاومت به سایش فوقالعادهای را فراهم میکند.

اگرچه ماشینکاری و سوراخکاری این آلیاژ دشوارتر است و هزینههای ابزار را افزایش میدهد، اما ساختار کاربیدی متراکم آن باعث میشود سیلندر اکسترودر در برابر خراشیدگی ناشی از حرکت ذرات جامد مقاومت کند. این متریال غالباً برای بوشهای داخلی یا تمام بدنه سیلندرهای سایز کوچک که تحت تنش سایشی بالا هستند، به کار گرفته میشود.

استاندارد V400 و V300 در انتخاب متریال سیلندر

در کاربردهای حساس و دقیق، صرفاً نام آلیاژ کافی نیست و باید به سراغ استانداردهای کیفی بالاتر مانند گریدهای V300 و V400 رفت. این کدها معمولاً به فولادهایی اشاره دارند که تحت شرایط خاصی مانند ذوب مجدد در خلاء (VAR) یا گاززدایی تولید شدهاند.

اهمیت اصلی این استانداردها، به خلوص فولاد برمیگردد. حذف ناخالصیهای گوگردی و فسفری و حبابهای میکروسکوپی گاز باعث میشود که ساختار سیلندر اکسترودر کاملاً یکپارچه باشد. این موضوع در فشارهای تزریق بالا حیاتی است، زیرا هرگونه ناخالصی در بافت فولاد میتواند نقطه شروعی برای ترکهای خستگی یا شکست ناگهانی سیلندر باشد.

تفاوت متریال سیلندر اکسترودر برای مواد گرانولی و بازیافتی

یکی از چالشهای مهم در زمان مشاوره ساخت، تفکیک متریال برای خطوط گرانولساز نو و خطوط بازیافت است. در اکستروژن مواد نو (Virgin)، محیط تقریباً تمیز و قابل پیشبینی است و آلیاژهای نیتراته استاندارد عملکرد خوبی دارند. اما در خطوط بازیافت، احتمال ورود ذرات فلزی، شن و آلودگیهای تصادفی به داخل سیلندر بسیار بالاست.

برای دستگاههای بازیافت، استفاده از آلیاژهای سختتر یا بهرهگیری از تکنیکهای بایمتالیک ضروری به نظر میرسد. فولاد بدنه در این کاربردها باید سختی عمقی بیشتری داشته باشد تا اگر لایه سطحی خراش برداشت، بدنه اصلی سیلندر به سرعت دچار خوردگی حفرهای نشود.

تعیین نسبت طول به قطر (L/D) در طراحی سیلندر اکسترودر

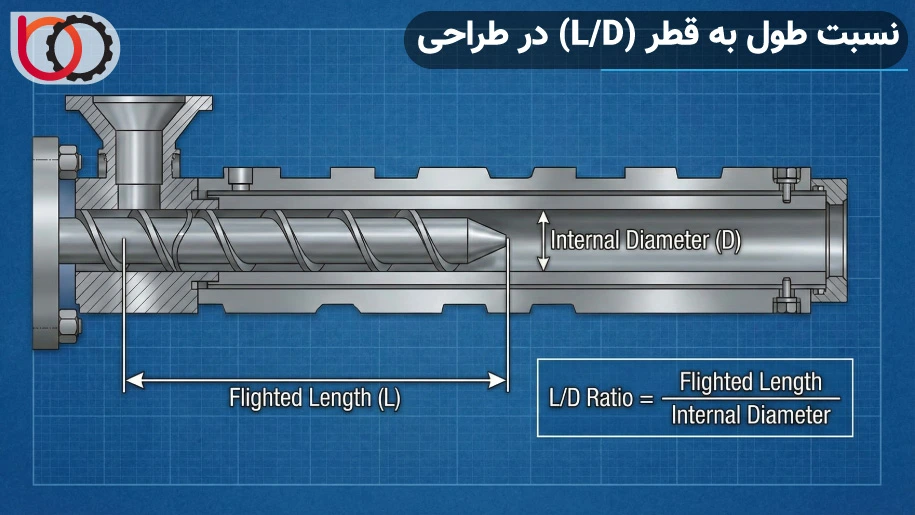

یکی از مهمترین پارامترها در نقشهکشی اولیه، نسبت طول به قطر یا همان L/D است. این عدد که از تقسیم طول مفید مارپیچ (طول پره دار) بر قطر داخلی سیلندر به دست میآید، مستقیماً بر زمان اقامت مواد در داخل دستگاه و کیفیت اختلاط تأثیر میگذارد.

$$L/D = \frac{\text{Flighted Length}}{\text{Internal Diameter}}$$

افزایش مقدار عددی این نسبت، ارتباط مستقیمی با توانایی فشارسازی اکسترودر دارد. در سیلندرهایی با L/D بالا (مثلاً ۳۲:۱ یا ۳۴:۱)، سطح تماس بیشتری بین پلیمر و دیواره داغ سیلندر وجود دارد و تعداد گامهای مارپیچ برای جلو بردن مواد بیشتر است. این ویژگی باعث میشود فشار پشت دای (Die Pressure) پایدارتر باشد و نوسانات خروجی (Surging) کاهش یابد. در مقابل، اگر L/D کمتر از حد استاندارد طراحی شود، سیلندر توانایی غلبه بر مقاومت دای را نخواهد داشت و دبی خروجی افت میکند.

رابطه طول سیلندر با کیفیت اختلاط مواد پلیمری

طول سیلندر مستقیماً بر کیفیت همگنسازی (Homogeneity) مذاب تأثیر میگذارد. هرچه طول سیلندر بیشتر باشد، زمان اقامت مواد در داخل سیلندر افزایش مییابد و فرصت بیشتری برای اعمال تنش برشی و توزیع یکنواخت افزودنیها (مانند مستربچ یا پرکنندهها) فراهم میشود.

در طراحی سیلندر برای کاربردهای مختلف، نسبتهای زیر به عنوان استاندارد صنعتی در نظر گرفته میشوند:

- نسبتهای کوتاه (مانند ۲۰:۱): معمولاً برای مواد حساس به حرارت مانند PVC سخت (U-PVC) استفاده میشود تا از تخریب حرارتی (Degradation) ناشی از ماندگاری بیش از حد مواد در سیلندر جلوگیری شود.

- نسبت ۲۴:۱ (استاندارد عمومی): مناسب برای مواد عمومی مانند PE و PP که نیاز به اختلاط پیچیدهای ندارند.

- نسبت ۳۰:۱ تا ۳۴:۱ (اختلاط بالا): برای تولیداتی که نیاز به کیفیت سطح بالا و اختلاط رنگ دقیق دارند (مانند فیلمهای نازک یا لولههای فشار قوی). طول بیشتر اجازه میدهد تا از المانهای مخلوطکننده (Mixing Elements) در انتهای مارپیچ بدون کاهش ظرفیت ذوبسازی استفاده شود.

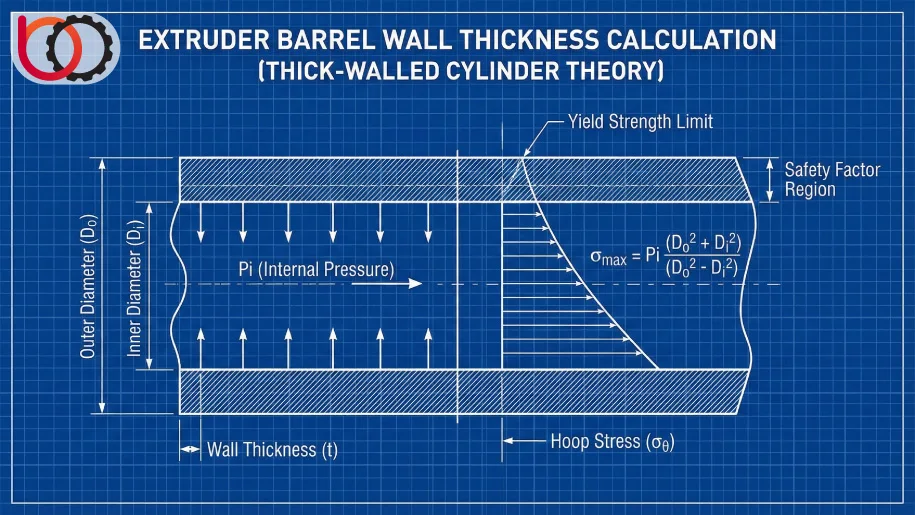

محاسبه ضخامت دیواره سیلندر برای تحمل فشار مذاب

در طراحی سیلندر اکسترودر، ضخامت دیواره (Wall Thickness) یک پارامتر حیاتی است که باید تعادل دقیقی بین دو عامل متضاد برقرار کند: مقاومت مکانیکی در برابر فشار داخلی و قابلیت انتقال حرارت. دیواره باید آنقدر ضخیم باشد که در برابر فشارهای بالای مذاب (که گاهی به ۵۰۰ بار میرسد) دچار تغییر شکل پلاستیک یا شکست نشود، و همزمان آنقدر نازک باشد که سیستمهای سرمایش و گرمایش بتوانند به سرعت دمای مواد داخل را کنترل کنند.

فرمول لوله جدار ضخیم (Thick-walled cylinder) برای محاسبه تنش تسلیم

از آنجایی که نسبت ضخامت به قطر در سیلندرهای اکسترودر بالاست، نمیتوان از فرمولهای ساده مخازن جدار نازک استفاده کرد. این سیلندرها در دسته «مخازن جدار ضخیم» قرار میگیرند و توزیع تنش در ضخامت آنها یکنواخت نیست. بیشترین تنش محیطی (Hoop Stress) همواره در داخلیترین لایه سیلندر رخ میدهد.

برای محاسبه تنش و اطمینان از عدم تسلیم متریال، از معادلات لامه (Lamé Equations) استفاده میشود. رابطه زیر حداکثر تنش محیطی ($\sigma_{max}$) را در سطح داخلی سیلندر محاسبه میکند:

$$\sigma_{max} = P_i \frac{D_o^2 + D_i^2}{D_o^2 – D_i^2}$$

در این رابطه:

- $P_i$: حداکثر فشار طراحی داخلی (Design Pressure) بر حسب بار یا مگاپاسکال.

- $D_o$: قطر خارجی سیلندر.

- $D_i$: قطر داخلی سیلندر (بور سیلندر).

طراح باید با داشتن فشار کاری و قطر داخلی مورد نیاز، قطر خارجی ($D_o$) را طوری محاسبه کند که تنش ایجاد شده ($\sigma_{max}$) همواره کمتر از تنش تسلیم (Yield Strength) آلیاژ انتخابی باشد.

ضرایب اطمینان در طراحی سیلندرهای فشار قوی

محاسبات تئوری به تنهایی برای ساخت کافی نیستند. در شرایط واقعی تولید، عواملی مانند شوکهای فشاری ناگهانی (Pressure Surges)، خستگی متریال ناشی از سیکلهای حرارتی و احتمال وجود ناخالصی در فولاد وجود دارد. به همین دلیل اعمال ضریب اطمینان (Safety Factor) الزامی است.

برای سیلندرهای اکسترودر که تحت فشار بالا کار میکنند، تنش مجاز ($\sigma_{allowable}$) به صورت زیر تعیین میشود:

$$\sigma_{allowable} = \frac{\sigma_{yield}}{SF}$$

در اینجا $SF$ (ضریب اطمینان) معمولاً بین ۱.۵ تا ۲.۵ در نظر گرفته میشود.

- ضریب ۱.۵: برای شرایط کاری پایدار و مواد غیرحساس.

- ضریب ۲.۰ تا ۲.۵: برای اکسترودرهای فشار قوی، فرآیندهای بازیافت (که احتمال ورود اجسام سخت وجود دارد) و سیلندرهای بایمتالیک که لایه داخلی آنها ترد و شکننده است.

رعایت این ضریب تضمین میکند که حتی در صورت افزایش ناگهانی فشار مذاب، سیلندر وارد ناحیه تغییر شکل پلاستیک نشده و ابعاد دقیق داخلی خود را حفظ کند.

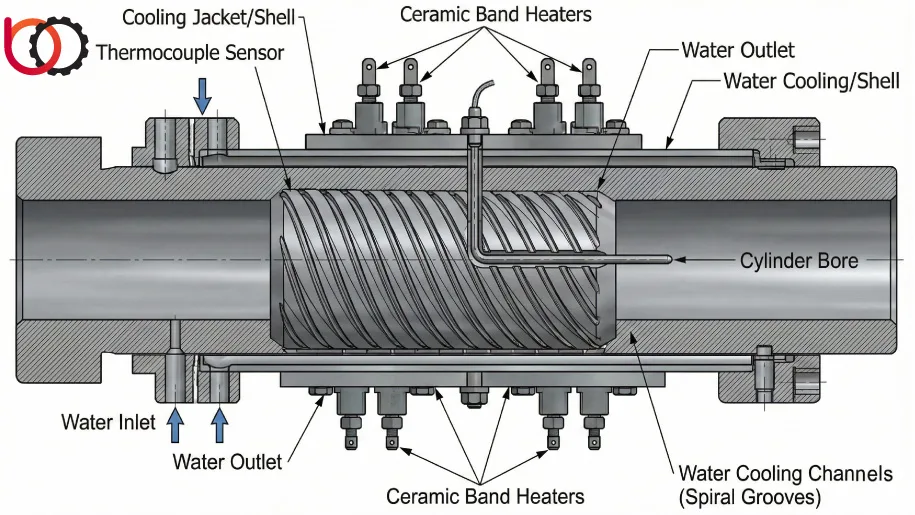

طراحی سیستمهای خنککاری و المنت روی بدنه سیلندر

مدیریت حرارتی در اکسترودر تنها محدود به گرم کردن نیست؛ بلکه توانایی دفع حرارت اضافی ناشی از برش (Shear Heat) اهمیت بیشتری دارد. اگر دمای سیلندر به دلیل اصطکاک داخلی مواد از حد تعیینشده (Set Point) بالاتر برود، خطر تخریب پلیمر (Degradation) وجود دارد. بنابراین، طراحی بدنه سیلندر باید به گونهای باشد که نصب المنتهای حرارتی و سیستمهای خنککننده با حداکثر راندمان انتقال حرارت امکانپذیر باشد.

ماشینکاری شیارهای بدنه برای نصب سیستم خنککننده آبی (Water Jacket)

در نواحی خاصی از سیلندر، بهویژه در ناحیه تغذیه (Feed Zone) و گاهی در نواحی متراکمسازی، نیاز به خنککاری شدید است. برای این منظور، روشهای معمولی فنهای هوایی کافی نیستند و از سیستم گردش آب (Water Jacket) استفاده میشود.

برای اجرای این سیستم، بدنه خارجی سیلندر باید با دقت ماشینکاری شود:

- تراشکاری شیارهای مارپیچ (Spiral Grooves): بر روی سطح خارجی سیلندر، شیارهایی با عمق و پهنای محاسبهشده تراشیده میشود. فرم هندسی این شیارها معمولاً مستطیلی است تا سطح تماس آب با بدنه فولادی به حداکثر برسد.

- مسیر جریان متلاطم (Turbulent Flow): طراحی شیارها باید به گونهای باشد که جریان آب درون آن متلاطم شود، نه آرام (Laminar). جریان متلاطم ضریب انتقال حرارت را به شدت افزایش میدهد.

- پوششدهی و آببندی: پس از ایجاد شیارها، یک غلاف (Shell) فلزی روی آنها قرار گرفته و با جوشکاری دقیق یا استفاده از اورینگهای دما بالا (Viton) آببندی میشود تا از نشت آب به روی المنتها و سیمکشیها جلوگیری شود.

جانمایی دقیق ترموکوپلها در بین المنتهای سرامیکی

دقت سیستم کنترل دما (PID) مستقیماً به محل قرارگیری سنسورهای دما (ترموکوپلها) وابسته است. اگر سنسور در جای نامناسبی نصب شود، پدیده «تاخیر حرارتی» (Thermal Lag) رخ داده و دمای واقعی مذاب با دمای نمایش داده شده روی نمایشگر تفاوت فاحشی خواهد داشت.

نکات حیاتی در سوراخکاری محل ترموکوپلها:

- عمق نفوذ (Depth of Immersion): سوراخ محل نصب ترموکوپل باید به صورت «سوراخ کور» (Blind Hole) و تا نزدیکترین فاصله ممکن نسبت به سطح داخلی سیلندر (معمولاً ۵ تا ۱۰ میلیمتر مانده به داخل) دریل شود. این کار باعث میشود سنسور دمای واقعی نزدیک به مذاب را حس کند، نه دمای سطح بیرونی المنت را.

- موقعیت نسبت به المنتها: سوراخ ترموکوپل نباید دقیقاً زیر یک سیمپیچ المنت حرارتی باشد، زیرا باعث خوانش اشتباه (دمای کاذب بالا) میشود. بهترین مکان، فضای خالی بین دو کمربند المنت سرامیکی است.

- ماشینکاری فنرگیر: برای اطمینان از تماس دائم نوک ترموکوپل با ته سوراخ، معمولاً ورودی سوراخ رزوه میشود تا سنسورهای بایونتدار (Bayonet) با فشار فنر در جای خود محکم شوند.

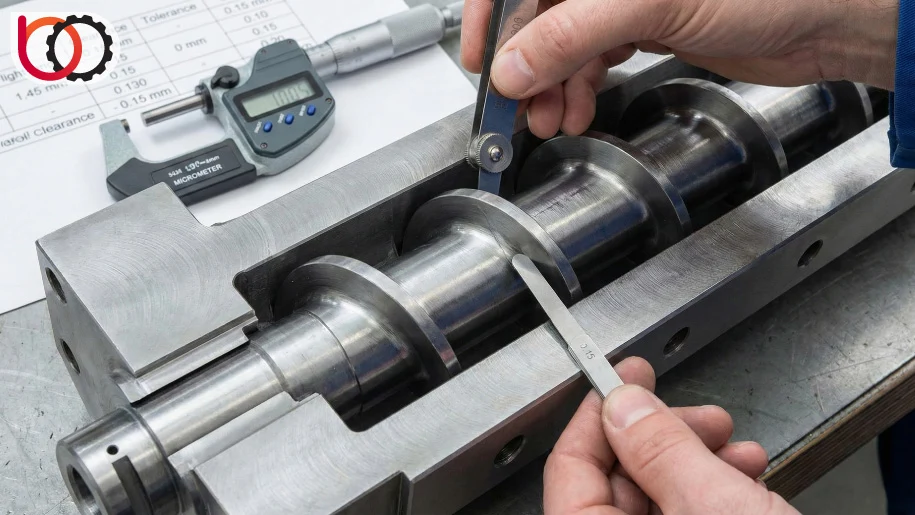

استانداردهای تلرانس لقی بین سیلندر و مارپیچ

فاصله هوایی یا لقی (Clearance) بین قله گام مارپیچ (Flight Land) و دیواره داخلی سیلندر، پارامتری تعیینکننده در عملکرد اکسترودر است. این فاصله باید آنقدر دقیق باشد که اجازه چرخش مارپیچ را بدون تماس فلز با فلز بدهد و همزمان آنقدر کم باشد که از بازگشت مواد (Backflow) جلوگیری کند. در اصطلاح مهندسی، این لقی به عنوان یک «ناحیه برشی» (Shear Zone) عمل میکند که نقش مهمی در ذوب نهایی و تمیزکاری دیواره سیلندر دارد.

جدول استاندارد لقی (Clearance) بر اساس قطر داخلی سیلندر

در طراحی استاندارد اکسترودرهای تکمارپیچ، لقی معمولاً به صورت «لقی قطری» (Diametrical Clearance) بیان میشود که تفاضل قطر داخلی سیلندر و قطر خارجی مارپیچ است. طبق استانداردهای رایج ماشینسازی اروپایی (مانند Euromap)، مقادیر مجاز لقی برای متریالهای معمول به شرح جدول زیر است:

| بازه قطر سیلندر (D) | لقی قطری استاندارد (Min) | لقی قطری استاندارد (Max) | حد مجاز سایش (Wear Limit) |

| ۳۰ تا ۵۰ میلیمتر | $0.10 \text{ mm}$ | $0.15 \text{ mm}$ | $0.25 \text{ mm}$ |

| ۵۰ تا ۸۰ میلیمتر | $0.15 \text{ mm}$ | $0.20 \text{ mm}$ | $0.35 \text{ mm}$ |

| ۸۰ تا ۱۲۰ میلیمتر | $0.20 \text{ mm}$ | $0.25 \text{ mm}$ | $0.45 \text{ mm}$ |

| ۱۲۰ تا ۱۵۰ میلیمتر | $0.25 \text{ mm}$ | $0.35 \text{ mm}$ | $0.60 \text{ mm}$ |

| بالای ۱۵۰ میلیمتر | $0.35 \text{ mm}$ | $0.50 \text{ mm}$ | $0.80 \text{ mm}$ |

نکته: در فرآیندهایی که دمای کاری بسیار بالاست (بالای ۳۰۰ درجه سانتیگراد)، به دلیل انبساط حرارتی متفاوت مارپیچ و سیلندر، طراحان معمولاً لقی را در بازه Max یا کمی بیشتر در نظر میگیرند.

خطرات کاهش یا افزایش بیش از حد لقی در عملکرد اکسترودر

عدم رعایت تلرانسهای فوق در مرحله ساخت یا سایش بیش از حد در حین کار، منجر به مشکلات فرآیندی جدی میشود:

۱. خطرات کاهش بیش از حد لقی (Too Tight):

- گریپاژ (Seizing): خطرناکترین پیامد است. با گرم شدن دستگاه، مارپیچ سریعتر از سیلندر منبسط میشود و اگر جا برای انبساط نباشد، به دیواره سیلندر قفل شده و باعث شکستن شفت یا آسیب جدی به سطح داخلی سیلندر میشود.

- گرمای برشی مخرب (Excessive Shear Heat): فاصله بسیار کم باعث ایجاد نرخ برش (Shear Rate) بسیار بالا روی پلیمر شده که منجر به سوختگی موضعی مواد و ایجاد نقاط سیاه در محصول میشود.

۲. خطرات افزایش بیش از حد لقی (Too Loose):

- جریان نشتی (Leakage Flow): وقتی فاصله زیاد شود، مواد مذاب از روی پرهها به عقب برمیگردند. این پدیده باعث کاهش دبی خروجی و نوسان فشار (Surging) میشود.

- کاهش راندمان ذوب: لقی زیاد باعث میشود که دیواره سیلندر به خوبی توسط مارپیچ تمیز نشود. لایهای از پلیمر روی دیواره باقی مانده و مانند عایق حرارتی عمل میکند که انتقال حرارت از المنتها به مواد را مختل میسازد.

روشهای سوراخکاری عمیق (Deep Hole Drilling) در سیلندر

فرآیند ساخت سیلندر اکسترودر معمولاً با یک شفت توپر فولادی (Solid Bar) آغاز میشود. تبدیل این شفت صلب به یک لوله با دیواره ضخیم، نیازمند عملیات سوراخکاری عمیق است. در مهندسی ساخت، هرگاه نسبت عمق سوراخ به قطر آن از ۱۰:۱ بیشتر شود، به آن سوراخکاری عمیق میگویند. در سیلندرهای اکسترودر، این نسبت گاهی به ۳۰:۱ یا ۵۰:۱ میرسد که چالشی عظیم برای ابزار برشی و ماشینافزار است. استفاده از متههای معمولی مارپیچ (Twist Drills) در این فرآیند غیرممکن است، زیرا توانایی تخلیه براده از عمق چند متری را ندارند و به سرعت میشکنند.

اهمیت همراستایی (Concentricity) در سوراخکاری سیلندر (جلوگیری از لنگ زدن)

مهمترین پارامتر کیفی در مرحله سوراخکاری اولیه، حفظ «همراستایی» یا «هممرکزی» سوراخ در تمام طول قطعه است. اگر مته در حین پیشروی در عمق فولاد، حتی به اندازه صدم میلیمتر از محور مرکزی منحرف شود (Drill Wander)، سوراخ ایجاد شده دچار انحراف (Runout) خواهد شد.

پیامدهای عدم همراستایی دقیق عبارتند از:

- لنگ زدن مارپیچ: وقتی سیلندر کج سوراخ شده باشد، مارپیچ در حین چرخش با سرعت بالا دچار لنگی میشود. این لنگی باعث تماس شدید فلز با فلز در نقاط خاصی شده و سیلندر و مارپیچ را به سرعت تخریب میکند (Galling).

- ارتعاش شدید: لنگی باعث ایجاد نیروهای نامتقارن شعاعی شده که به صورت ارتعاشات مخرب به گیربکس و یاتاقانهای اصلی اکسترودر منتقل میشود.

- غیریکنواختی دیواره: اگر سوراخ مرکزی نباشد، ضخامت دیواره سیلندر در یک طرف کمتر از طرف دیگر خواهد بود که مقاومت سیلندر در برابر فشار را در آن ناحیه کاهش میدهد.

برای تضمین همراستایی، معمولاً قطعه کار (شفت سیلندر) و ابزار سوراخکاری، هر دو در خلاف جهت یکدیگر دوران میکنند تا خطای انحراف به حداقل برسد.

استفاده از متههای گاندریل (Gun Drill) و BTA برای تخلیه براده

چالش اصلی سوراخکاری عمیق، تخلیه پیوسته برادهها و خنککاری نوک ابزار در عمق چند متری است که دسترسی به آن وجود ندارد. برای حل این مشکل، از دو تکنولوژی پیشرفته استفاده میشود:

۱. روش گاندریل (Gun Drilling):

این روش که در اصل برای سوراخکاری لوله تفنگ ابداع شده، برای قطرهای کوچک تا متوسط (معمولاً تا ۵۰ میلیمتر) ایدهآل است. ابزار گاندریل یک مته تکلبه با بدنهای توخالی است.

- مکانیزم عمل: سیال خنککننده (روغن برش) با فشار بسیار بالا (تا ۱۰۰ بار) از داخل بدنه مته به نوک آن پمپ میشود. این فشار روغن، برادههای ایجاد شده را از طریق یک شیار V شکل بیرونی (Flute) روی بدنه مته، به بیرون هل میدهد.

- مزایا: دقت ابعادی و صافی سطح اولیه بسیار عالی ایجاد میکند.

۲. روش BTA (Boring and Trepanning Association):

برای قطرهای بزرگتر (معمولاً بالای ۵۰ میلیمتر) که حجم برادهبرداری زیاد است، از سیستم BTA استفاده میشود. ابزار BTA یک هد برشی است که روی یک لوله توخالی نصب میشود.

- مکانیزم عمل: برعکس گاندریل، در اینجا سیال خنککننده با فشار بالا از فاصله بین سطح بیرونی لوله ابزار و دیواره سوراخ به نوک هدایت میشود. سپس فشار سیال، برادهها را از سوراخی که در مرکز هد برشی قرار دارد، به داخل لوله ابزار مکیده و به بیرون تخلیه میکند.

- مزایا: سرعت پیشروی (Feed Rate) بسیار بالاتر نسبت به گاندریل برای قطرهای بزرگ و تخلیه موثرتر برادههای حجیم.

ماشینکاری جایگاه فلنج و اتصال گیربکس به سیلندر

پس از اینکه عملیات سوراخکاری عمیق و تراشکاری قطر خارجی اولیه انجام شد، نوبت به ایجاد نقاط اتصال حیاتی سیلندر میرسد. سیلندر اکسترودر یک قطعه معلق نیست؛ بلکه باید از یک سو با قدرت تمام به شاسی گیربکس متصل شود تا گشتاور عظیم موتور را تحمل کند و از سوی دیگر، باید با دقت میکرونی به کلگی (Die Head) متصل شود تا مواد مذاب با فشار بالا بدون نشتی خارج شوند. ماشینکاری این نواحی نیازمند استفاده از دستگاههای CNC دقیق و رعایت تلرانسهای هندسی (GD&T) سختگیرانه است.

دقت در تراشکاری جاخار و هزارخاری انتهای سیلندر

(توضیح فنی: اگرچه اصطلاح هزارخاری معمولاً برای شفت مارپیچ به کار میرود، در اینجا منظور آمادهسازی دقیق ناحیه اتصال سیلندر به محفظه گیربکس و سیستم محرک است که باید نیروهای عکسالعمل گشتاور را تحمل کند.)

انتهای ورودی سیلندر (Feed End) جایی است که به محفظه خروجی گیربکس فلنج میشود. این اتصال باید دو ویژگی اساسی داشته باشد: تحمل نیروی محوری (Thrust Load) ناشی از فشار مواد و حفظ همراستایی کامل با شفت خروجی گیربکس.

نکات حیاتی در ماشینکاری این ناحیه:

- نشیمنگاه سنتر کننده (Centering Spigot/Pilot Bore): مهمترین ویژگی این قسمت، تراشکاری یک پله دقیق (نری یا مادگی) است که دقیقاً داخل دهانه گیربکس جفت میشود. این نشیمنگاه وظیفه دارد محور مرکزی سیلندر را دقیقاً در امتداد محور شفت گیربکس قرار دهد. تلرانس این ناحیه معمولاً H7/g6 در نظر گرفته میشود.

- تختی سطح فلنج (Flange Flatness): سطح پیشانی فلنج اتصال باید کاملاً تخت باشد تا هنگام سفت کردن پیچها، تنش اضافی به بدنه سیلندر وارد نشود و اتصال کاملاً صلب باشد.

- جاخارها و پینهای موقعیتدهی (Alignment Keys/Pins): برای جلوگیری از چرخش سیلندر حول محور خود در اثر گشتاورهای بالا، جاخارهای دقیقی روی فلنج یا بدنه تعبیه میشود که با پینهای روی شاسی درگیر میشوند. دقت ابعادی این جاخارها برای توزیع یکنواخت نیرو حیاتی است.

رعایت تلرانسهای هندسی در محل اتصال به دای (Die Head)

انتهای خروجی سیلندر (Discharge End) حساسترین نقطه از نظر آببندی است، زیرا مذاب پلیمر با بیشترین فشار (گاهی تا ۵۰۰ بار) و دما در این نقطه حضور دارد. هرگونه خطای ماشینکاری در این ناحیه منجر به نشت مواد (Leakage) و توقف خط تولید میشود.

در اینجا صرفاً دقت ابعادی کافی نیست و باید تلرانسهای هندسی (GD&T) دقیقاً رعایت شوند:

- تعامد (Perpendicularity): سطح پیشانی انتهای سیلندر باید دقیقاً بر محور مرکزی سوراخ داخلی سیلندر عمود باشد. اگر این زاویه دقیقاً ۹۰ درجه نباشد، کلگی دای کج بسته میشود که باعث نشت مواد از یک سمت و اعمال فشار نامتقارن به مارپیچ میشود.

- صافی سطح آببندی (Sealing Surface Finish): سطحی که واشر آببندی (Gasket) یا رینگ فلزی (Metal Seal) روی آن قرار میگیرد، باید دارای صافی سطح بسیار بالا (معمولاً Ra < 0.8 میکرون) باشد. کوچکترین خراش یا ناصافی در این ناحیه، مسیر فرار برای مذاب تحت فشار ایجاد میکند.

- موقعیت دقیق سوراخهای رزوه (Bolt Circle Position): دایره تقسیم سوراخهای پیچ که کلگی دای را نگه میدارند، باید با دقت موقعیتی (True Position) بالا ماشینکاری شود تا سوراخهای دای و سیلندر دقیقاً روبروی هم قرار گیرند و پیچها بدون تنش بسته شوند.

ایجاد دریچههای گازگیر (Vent Ports) روی بدنه سیلندر

در اکسترودرهای دو مرحلهای یا بازیافتی که نیاز به گازگیری (Degassing) و حذف رطوبت یا مونومرهای فرار از مذاب وجود دارد، تعبیه دریچه گازگیر (Vent Port) روی بدنه سیلندر الزامی است. این عملیات شامل باز کردن یک حفره بزرگ در ناحیه میانی سیلندر (معمولاً در ناحیه فشار صفر مارپیچ) است. ماشینکاری این دریچه چالشبرانگیز است زیرا دقیقاً در محلی که فشار مذاب قطع میشود، باید مسیری به بیرون ایجاد شود بدون اینکه ساختار سیلندر ضعیف گردد یا تمرکز تنش باعث ترک خوردن بدنه شود.

تعبیه محل نصب سنسورهای فشار و دما روی سیلندر (ماشینکاری دقیق رزوه)

نصب سنسورهای فشار (Pressure Transducers) و دما (Melt Thermocouples) برای کنترل پایداری فرآیند حیاتی است. سوراخکاری محل این سنسورها روی بدنه سیلندر نیازمند دقت میکرونی است، زیرا این سنسورها مستقیماً با مذاب پرفشار در تماس هستند.

استانداردهای ماشینکاری این پورتها شامل موارد زیر است:

- استاندارد رزوه: اکثر ترنسدیوسرهای فشار صنعتی از استاندارد رزوه ریز 1/2″-20 UNF استفاده میکنند. قلاویزکاری این رزوه روی فولادهای آلیاژی سخت باید با دقت بالا انجام شود تا از هرز شدن رزوه در دماهای بالا جلوگیری شود.

- نشیمنگاه مخروطی (Seating Surface): انتهای سوراخ سنسور باید دارای یک پخ دقیق ۴۵ درجه باشد. نوک سنسور روی این سطح مخروطی مینشیند و آببندی فلز-به-فلز ایجاد میکند. اگر زاویه یا صافی سطح این مخروط دقیق نباشد، پلیمر نشت کرده و سنسور گرانقیمت را تخریب میکند.

- هممرکزی سوراخ: سوراخ باید کاملاً عمود بر محور سیلندر باشد. کوچکترین انحراف زاویهای باعث میشود دیافراگم سنسور با دیواره تماس پیدا کرده و عدد فشار غلط را گزارش دهد.

طراحی هندسی دریچه گازگیر برای جلوگیری از بیرونزدگی مواد (Material Bleeding)

یکی از رایجترین مشکلات در اکسترودرهای گازگیر، پدیده «خونریزی مواد» یا Vent Bleeding است؛ یعنی به جای خروج گاز، مواد مذاب از دریچه بیرون میزنند. برای جلوگیری از این مشکل، طراحی هندسی دریچه روی بدنه سیلندر نقش کلیدی دارد:

- پروفیل نامتقارن داخلی (Internal Relief): ورودی دریچه در داخل سیلندر نباید یک سوراخ ساده دایرهای باشد. معمولاً یک کانتور (Contour) بیضی شکل یا مستطیلی با گوشههای گرد (R) در جهت چرخش مارپیچ ماشینکاری میشود تا مواد را به آرامی به سمت پایین (داخل مارپیچ) هدایت کند و از گیر کردن مواد در لبه دریچه جلوگیری شود.

- دودکش گازگیر (Vent Stack): طراحی بدنه در محل گازگیر باید به گونهای باشد که امکان نصب یک دودکش هدایتکننده وجود داشته باشد. این بخش معمولاً دارای کانالهای دید (Sight Glass) و مسیر انحرافی است که اگر مواد بالا آمد، دوباره به داخل سیلندر سر بخورد.

- لبههای تیز ممنوع: تمام لبههای داخلی محل گازگیر باید کاملاً با شعاع مناسب (Fillet) پرداخت شوند. لبه تیز مانند یک تیغه عمل کرده و مذاب را از روی مارپیچ میتراشد و به بیرون هدایت میکند.

بسیار عالی مهدی جان. دقیقاً طبق برنامه پیش میرویم.

این بخش، یعنی سیلندرهای بایمتالیک، نقطه اوج تکنولوژی ساخت سیلندر است. جایی که مهندسی مکانیک با متالورژی پیشرفته ترکیب میشود تا قطعهای بسازد که چندین برابر سیلندرهای نیتراسیون شده عمر میکند. این بخش برای مشتریانی که با مواد ساینده (مثل الیاف شیشه) یا خورنده (مثل PVC) کار میکنند، حیاتی است.

این هم متن کامل و کاملاً تخصصی این بخش:

مراحل ساخت سیلندر بایمتالیک (Bimetallic Barrel)

در کاربردهایی که مواد پلیمری حاوی درصدهای بالای فیلرهای ساینده (مانند الیاف شیشه، کربنات کلسیم، تالک) هستند یا ماهیت شیمیایی خورنده دارند (مانند PVC و فلوروپلیمرها)، سیلندرهای فولادی نیتراسیون شده معمولی به سرعت دچار سایش شده و از تلرانس خارج میشوند. راهکار صنعتی برای این شرایط سخت، استفاده از تکنولوژی «بایمتالیک» یا دو-فلزی است.

در این روش، سیلندر از یک جنس یکپارچه نیست؛ بلکه از دو لایه فلز کاملاً متفاوت تشکیل شده است که پیوند متالورژیکی (و نه مکانیکی) با هم دارند:

- پوسته بیرونی (Shell): معمولاً از فولادهای آلیاژی مقاوم به فشار (مانند AISI 4140 یا 1.7225) ساخته میشود تا فشارهای عظیم فرآیند را تحمل کند.

- لایه داخلی (Lining): یک آلیاژ فوقسخت و گرانقیمت (Superalloy) است که ضخامتی بین ۱.۵ تا ۳ میلیمتر دارد و وظیفه آن مقاومت در برابر سایش و خوردگی است.

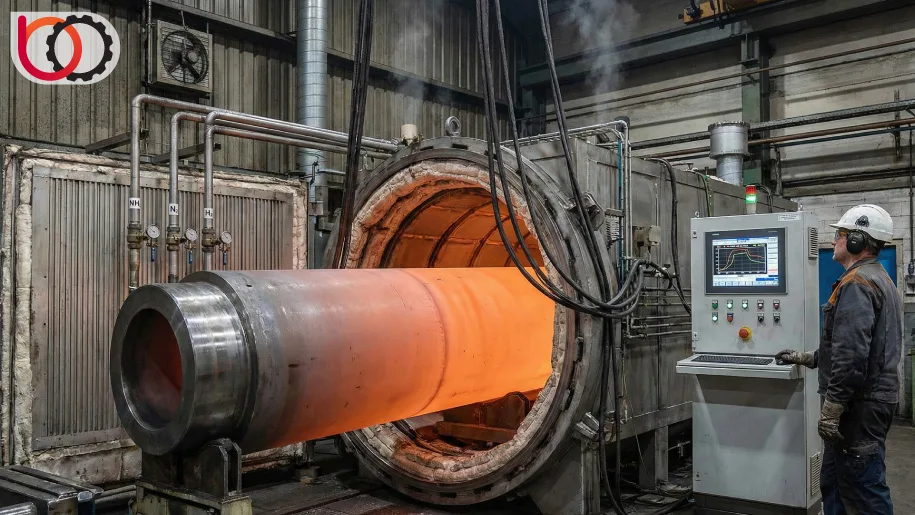

روش ریختهگری گریز از مرکز (Centrifugal Casting) در سیلندر

فرآیند ایجاد این لایه داخلی، یک عملیات پیچیده و دقیق متالورژیکی است که به آن ریختهگری گریز از مرکز یا Centrifugal Casting میگویند. این فرآیند برخلاف روشهای پوششدهی سطحی (مثل کرومکاری یا پاشش حرارتی)، یک لایه ضخیم و ذوبشده ایجاد میکند که بخشی از ساختار سیلندر میشود.

مراحل اجرایی این فرآیند عبارتند از:

- آمادهسازی: ابتدا لوله فولادی خام (پوسته بیرونی) با دقت تمیزکاری میشود. سپس مقدار دقیق محاسبهشدهای از پودر آلیاژ پوشش (Lining Powder) به همراه فلاکسهای مخصوص داخل لوله ریخته شده و دو سر لوله با درپوشهای مخصوص جوش داده میشود تا محیطی ایزوله ایجاد شود.

- حرارتدهی کوره: سیلندر داخل یک کوره القایی یا گازی بسیار داغ قرار میگیرد. دما تا حدی بالا میرود که پودر آلیاژ داخلی ذوب شود (معمولاً بالای ۱۱۰۰ تا ۱۲۰۰ درجه سانتیگراد)، در حالی که بدنه فولادی بیرونی هنوز در حالت جامد است اما به شدت نرم شده.

- چرخش با سرعت بالا (Spinning): در حالی که سیلندر در اوج دما قرار دارد، روی غلتکهای مخصوصی با سرعت دورانی بسیار بالا (چند هزار دور بر دقیقه، بسته به قطر) چرخانده میشود. نیروی عظیم گریز از مرکز (Centrifugal Force)، آلیاژ مذاب سنگینتر را با فشار به دیواره داخلی لوله میچسباند.

- انجماد تحت فشار: چرخش تا زمانی که سیلندر به آرامی خنک شود و آلیاژ مذاب منجمد گردد، ادامه مییابد. این فشار ناشی از دوران باعث میشود لایه ایجاد شده کاملاً متراکم، بدون تخلخل (Porosity) و دارای پیوند اتمی (Diffusion Bond) بسیار قوی با فولاد پایه باشد.

آلیاژهای پایه نیکل و تنگستن کارباید برای لایه داخلی (بررسی سختی)

کیفیت و عمر سیلندر بایمتالیک مستقیماً به نوع پودر آلیاژی بستگی دارد که در مرحله ریختهگری استفاده میشود. این آلیاژها به دو دسته اصلی تقسیم میشوند:

۱. آلیاژهای پایه نیکل و کبالت (Ni-Co Base Alloys):

این آلیاژها برای مقاومت عالی در برابر خوردگی شیمیایی (مثلاً اسید HCL آزاد شده از PVC) و سایش متوسط طراحی شدهاند.

- ترکیب: حاوی درصدهای بالای نیکل، کروم و بور (Boron) هستند. بور به عنوان عامل سختکننده و روانساز در حین ذوب عمل میکند.

- سختی: معمولاً سختی نهایی این لایه پس از انجماد بین ۵۵ تا ۶۲ راکول سی (HRC) است که بسیار بیشتر از فولادهای معمولی است.

۲. آلیاژهای حاوی تنگستن کارباید (Tungsten Carbide Dispersions):

اینها “سنگیناسلحه”های دنیای سیلندرسازی برای مقابله با سایش شدید (Extreme Abrasion) هستند.

- ساختار: این متریال در واقع یک کامپوزیت فلزی (Metal Matrix Composite) است. ذرات بسیار سخت سرامیکی تنگستن کارباید (WC) درون یک ماتریس فلزی (معمولاً پایه نیکل) معلق هستند.

- مکانیزم: ماتریس فلزی ذرات کارباید را نگه میدارد و ذرات کارباید مانند سنگریزههای الماس، در برابر سایش الیاف شیشه مقاومت میکنند.

- سختی: بسته به درصد کارباید (که میتواند از ۳۰٪ تا ۶۰٪ حجمی باشد)، سختی این لایه به اعداد خیرهکننده ۶۴ تا ۷۰ راکول سی (HRC) میرسد.

- نکته فنی: این لایهها بسیار ترد هستند و نباید تحت ضربه ناگهانی قرار گیرند.

بوشگذاری داخلی (Sleeving) برای تقویت سیلندر

در حالی که تکنولوژی بایمتالیک کل سطح داخلی را پوشش میدهد، روش بوشگذاری یا «اسلیو گذاری» شامل نصب یک لوله (بوش) جداگانه از جنس آلیاژهای فوقسخت درون بدنه اصلی سیلندر است. این روش به مهندسان اجازه میدهد تا در نواحی خاصی که سایش بسیار شدید است (مانند ناحیه تغذیه یا ناحیه متراکمسازی)، از متریالهایی استفاده کنند که حتی از لایههای بایمتالیک هم مقاومترند، اما قابلیت جوشکاری یا ریختهگری ندارند (مانند فولادهای ابزار سینتر شده PM).

روش شرینک حرارتی (Shrink Fit) برای جا زدن بوشهای ضدسایش

نصب بوش درون سیلندر نمیتواند با روشهای معمولی پرسی (Press Fit) انجام شود، زیرا اصطکاک بالا باعث خط افتادن روی بوش و گیر کردن آن در نیمه راه میشود. برای یک اتصال دائم و بدون درز، از فیزیک انبساط و انقباض حرارتی یا همان «شرینک فیت» استفاده میشود.

مراحل اجرایی دقیق این فرآیند عبارتند از:

- محاسبه انطباق (Interference Calculation): قطر بیرونی بوش باید اندکی بزرگتر از قطر داخلی سیلندر باشد. این میزان بزرگتر بودن (تداخل) معمولاً حدود $0.001$ تا $0.0015$ برابر قطر سیلندر در نظر گرفته میشود تا پس از همدما شدن، گیرایی کامل ایجاد شود.

- ایجاد اختلاف دما (Thermal Differential):

- انبساط سیلندر: بدنه اصلی سیلندر در کوره تا دمای حدود ۴۰۰ تا ۵۰۰ درجه سانتیگراد گرم میشود تا منبسط شده و قطر سوراخ آن افزایش یابد.

- انقباض بوش: همزمان، بوش آلیاژی درون محفظه نیتروژن مایع (با دمای ۱۹۶- درجه سانتیگراد) غوطهور میشود. سرمای شدید باعث جمع شدن بوش و کاهش قطر آن میشود.

- جایگذاری سریع: بوش منجمد شده به سرعت درون سیلندر داغ رها میشود. به دلیل اختلاف ابعاد ایجاد شده، بوش به راحتی در جای خود میلغزد.

- قفل شدن (Locking): با همدما شدن دو قطعه، سیلندر منقبض و بوش منبسط میشود. این عمل باعث ایجاد فشار شعاعی عظیمی بین دو قطعه میگردد که آنها را به یک جسم واحد تبدیل میکند.

مزایای تعمیر سیلندرهای فرسوده با روش بوشگذاری

سیلندرهای اکسترودر قطعاتی بسیار گرانقیمت هستند. وقتی قطر داخلی سیلندر بر اثر سایش از حد مجاز خارج میشود، تعویض کامل آن همیشه توجیه اقتصادی ندارد. در این شرایط، بوشگذاری بهترین راهکار مهندسی است:

- بازگشت به سایز استاندارد: با تراشیدن سطح داخلی فرسوده و نصب یک بوش جدید، ابعاد داخلی سیلندر دقیقاً به سایز استاندارد اولیه (Original Equipment Manufacturer – OEM) برمیگردد و نیازی به تغییر مارپیچ نیست.

- امکان ارتقای متریال (Upgrade): در فرآیند تعمیر، میتوان به جای استفاده از همان متریال قبلی، از بوشهای پیشرفتهتر (مثل کاربید تنگستن یا فولاد CPM 10V) استفاده کرد. این کار باعث میشود سیلندر تعمیر شده حتی از سیلندر نو اولیه هم عمر بیشتری داشته باشد.

- تعمیر موضعی (Localized Repair): اغلب اوقات سایش فقط در چند گام آخر سیلندر (ناحیه خروجی) یا ناحیه تغذیه رخ میدهد. با روش بوشگذاری، میتوان فقط همان ناحیه آسیبدیده را ماشینکاری و بوشگذاری کرد و بقیه طول سیلندر را دستنخورده باقی گذاشت که هزینه را به شدت کاهش میدهد.

فرآیند نیتراسیون گازی (Gas Nitriding) سیلندر اکسترودر

پس از پایان مراحل ماشینکاری سنگین، سیلندر هنوز «خام» است و سختی سطح آن برای تحمل سایش مارپیچ کافی نیست. برای افزایش سختی سطحی بدون تغییر ابعاد و تابیدگی قطعه، از فرآیند ترموشیمیایی «نیتراسیون گازی» استفاده میشود. در این فرآیند، سیلندرها به مدت طولانی (معمولاً ۴۸ تا ۹۰ ساعت) در کورههای اتمسفر کنترلشده در دمای حدود $500^{\circ}C$ تا $520^{\circ}C$ قرار میگیرند. در این دما، گاز آمونیاک ($NH_3$) تجزیه شده و اتمهای نیتروژن فعال ($N$) به سطح فولاد نفوذ میکنند. این اتمها با عناصر آلیاژی فولاد (مانند کروم و آلومینیوم در فولاد 1.8550) واکنش داده و نیتریدهای سخت و پایداری را تشکیل میدهند.

عمق نفوذ استاندارد نیتراسیون در بدنه سیلندر (لایه سفید و لایه نفوذی)

در متالورژی سیلندر اکسترودر، سختی حاصل از نیتراسیون یکنواخت نیست و به صورت یک گرادیان (Gradient) از سطح به عمق تعریف میشود. این ساختار شامل دو بخش اصلی است:

- لایه ترکیبی یا لایه سفید (White Layer / Compound Zone):

- این لایه در خارجیترین سطح تشکیل میشود و ضخامتی بین $0.01$ تا $0.02$ میلیمتر دارد.

- جنس آن تماماً نیترید آهن ($\epsilon$-phase) است که بسیار سخت و ترد میباشد. اگرچه سختی آن بسیار بالاست (بالای $1000 HV$)، اما به دلیل تردی زیاد ممکن است در لحظه استارت دستگاه خرد شود. بنابراین در مرحله پرداخت نهایی، بخشی از این لایه برداشته میشود.

- لایه نفوذی (Diffusion Zone):

- این لایه در زیر لایه سفید قرار دارد و وظیفه اصلی تحمل بار را بر عهده دارد.

- عمق نفوذ موثر (Effective Case Depth) در سیلندرهای باکیفیت باید بین $0.4$ تا $0.6$ میلیمتر باشد. رسیدن به این عمق نیازمند زمان کوره بسیار دقیق است. اگر عمق کم باشد، زیر فشار مارپیچ، سطح فرو میرود (Egg-shell effect) و اگر بیش از حد باشد، سطح سیلندر دچار ترکهای شبکه ای میشود.

تفاوت سختکاری القایی و نیتراسیون در سیلندرها (مزایا و معایب)

گاهی برای کاهش هزینه یا کاربردهای خاص، به جای نیتراسیون از سختکاری القایی (Induction Hardening) استفاده میشود. درک تفاوت این دو برای انتخاب صحیح حیاتی است:

- مزایای نیتراسیون نسبت به القایی:

- عدم تابیدگی: چون نیتراسیون در دمای پایین ($500^{\circ}C$) انجام میشود و شوک حرارتی (کونچ کردن) ندارد، سیلندرهای طویل (مثلاً ۳ متری) تاب برنمیدارند و راستی (Straightness) خود را حفظ میکنند.

- سختی سطحی بالاتر: نیتراسیون سختی حدود $65$ تا $70$ HRC (معادل $900-1100$ ویکرز) ایجاد میکند، در حالی که القایی معمولاً به $55$ تا $60$ HRC محدود میشود.

- معایب نیتراسیون (مزایای القایی):

- عمق کمتر: عمق نفوذ نیتراسیون محدود ($0.5$ میلیمتر) است و پس از سایش این لایه، سیلندر باید تعویض شود. اما سختکاری القایی میتواند تا عمق $2$ تا $3$ میلیمتر را سخت کند که امکان بازسازی و تراش مجدد را فراهم میکند (هرچند ریسک تابیدگی در القایی بسیار بالاست).

تنشگیری (Stress Relieving) سیلندر پس از ماشینکاری

در فرآیند ساخت سیلندر، حجم عظیمی از برادهبرداری (بیش از ۵۰٪ وزن اولیه شفت) طی عملیات سوراخکاری عمیق و خشنتراشی انجام میشود. این تغییر شکلهای مکانیکی شدید و حرارت ناشی از برش، باعث ایجاد «تنشهای پسماند» (Residual Stresses) در ساختار کریستالی فولاد میشود. اگر این تنشها آزاد نشوند، فولاد مانند فنری فشرده عمل میکند که مترصد فرصتی برای رهاسازی انرژی و تغییر شکل است. عملیات تنشگیری، یک فرآیند حرارتی دقیق است که بدون تغییر فاز متالورژیکی (آستنیته شدن)، تنها انرژیهای داخلی محبوس را آزاد میکند.

سیکل حرارتی استاندارد برای آزادسازی تنشهای پسماند تراشکاری

برای انجام صحیح این عملیات، سیلندرها باید درون کورههای واگنی بلند (برای جلوگیری از شکم دادن) قرار گیرند. سیکل استاندارد تنشگیری شامل سه مرحله حیاتی است:

- گرمایش آهسته (Ramping): دما باید با نرخ کنترل شده (مثلاً $100^{\circ}C$ در ساعت) بالا برود تا شوک حرارتی به قطعه وارد نشود. دمای هدف معمولاً بین $550^{\circ}C$ تا $650^{\circ}C$ است (زیر دمای تغییر فاز فولاد).

- زمان نگهداری (Soaking): سیلندر باید مدت مشخصی در این دما باقی بماند تا حرارت به مغز قطعه نفوذ کند و اتمها فرصت جابجایی و آرامسازی تنش را داشته باشند. قانون سرانگشتی مهندسی برای زمان نگهداری عبارت است از:$$t_{soak} = 1 \text{ hour per } 25 \text{ mm of wall thickness}$$یعنی برای سیلندری با ضخامت دیواره ۵۰ میلیمتر، حداقل ۲ ساعت زمان نگهداری در دمای پیک لازم است.

- سرد کردن کوره (Furnace Cooling): این مهمترین بخش است. سیلندر نباید در هوا خنک شود. باید اجازه داد تا دمای کوره به آرامی (طی ۱۰ تا ۱۲ ساعت) به دمای محیط برسد. سرد شدن سریع باعث ایجاد تنشهای حرارتی جدید میشود.

اهمیت تنشگیری قبل از مرحله سنگزنی نهایی

چرا تنشگیری باید قبل از عملیات نهایی (هنینگ و سنگزنی دقیق) انجام شود؟

وقتی سیلندری دارای تنش پسماند است، برداشتن حتی یک لایه نازک از روی آن (مثل عملیات سنگزنی)، تعادل نیروهای داخلی را به هم میزند. در نتیجه، سیلندر برای رسیدن به تعادل جدید، کمی تغییر شکل میدهد.

- تثبیت ابعادی (Dimensional Stability): اگر تنشگیری انجام نشود، بعد از سنگزنی نهایی و رسیدن به تلرانس دقیق، سیلندر در حین حملونقل یا در اولین گرمایشِ کاری روی دستگاه اکسترودر، دچار اعوجاج شده و از تلرانس خارج میشود (از حالت دایره کامل به بیضی تغییر فرم میدهد).

- جلوگیری از ترکخوردگی: در سیلندرهای بایمتالیک، تنشگیری برای جلوگیری از ترک خوردن لایه داخلی ترد (Bimetallic Lining) در اثر اختلاف ضریب انبساط با بدنه فولادی، الزامی است.

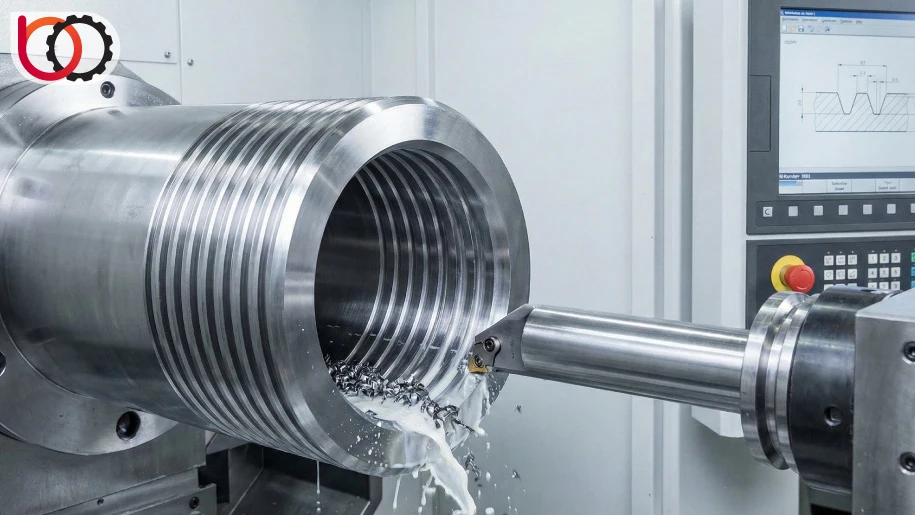

عملیات هونینگ (Honing) سطح داخلی سیلندر

پس از انجام عملیات حرارتی (مانند نیتراسیون یا تنشگیری) و همچنین پس از ریختهگری بایمتالیک، سطح داخلی سیلندر دچار تغییرات جزئی در ابعاد و کیفیت میشود. برای رسیدن به قطر داخلی نهایی با تلرانس بسیار دقیق (معمولاً H7) و ایجاد الگوی سطحی مناسب، از عملیات «هنینگ» یا سنگکشی داخلی استفاده میشود.

این فرآیند، یک عملیات برادهبرداری ظریف با استفاده از سنگهای ساینده (Abrasive Stones) است که روی یک ابزار مخصوص نصب شدهاند. ابزار هنینگ همزمان دو حرکت دارد:

- ۱. چرخش (Rotation): با سرعت مشخصی درون سیلندر میچرخد.

- ۲. حرکت رفت و برگشتی (Reciprocating): در طول سیلندر بالا و پایین میرود.

ترکیب این دو حرکت، یک الگوی مورب (Cross-hatch Pattern) میکروسکوپی روی سطح داخلی سیلندر ایجاد میکند که برای عملکرد صحیح آن حیاتی است.

اهمیت صافی سطح (Ra) داخل سیلندر در جریان مواد (تاثیر بر اصطکاک)

کیفیت سطح داخلی سیلندر با پارامتر «میانگین زبری» یا Ra (Roughness Average) بر حسب میکرون (µm) سنجیده میشود. برخلاف تصور رایج، سطح داخل سیلندر نباید همیشه مثل آینه باشد؛ بلکه زبری آن باید «مهندسیشده» باشد:

- ناحیه تغذیه (Feed Zone): در این ناحیه که مواد به صورت جامد (گرانول یا پودر) هستند، برای اینکه مارپیچ بتواند مواد را به جلو هل دهد، نیاز به اصطکاک بین مواد و دیواره سیلندر است. اگر سطح خیلی صیقلی باشد، مواد روی دیواره سُر میخورند و فقط دور خود میچرخند. بنابراین، در این ناحیه زبری کمی بالاتر (مثلاً Ra = 0.4 – 0.8 µm) مطلوب است تا “گیرایی” لازم ایجاد شود.

- ناحیه ذوب و پمپاژ (Metering Zone): در این نواحی که پلیمر ذوب شده، هدف کاهش اصطکاک است تا از ایجاد گرمای برشی اضافی و سوختن مواد جلوگیری شود. در اینجا، سطح باید صیقلیتر باشد (مثلاً Ra < 0.4 µm) تا مذاب به راحتی جریان یابد.

هنر یک اپراتور ماهر هنینگ، ایجاد این تعادل در زبری سطح است.

پولیشکاری نهایی برای کاهش اصطکاک مواد (Super Finishing)

برای برخی کاربردهای خاص و حساس (مانند تولید فیلمهای شفاف نوری، الیاف نازک، یا فرآورش مواد بسیار حساس به حرارت مثل PVC)، حتی زبری سطح استاندارد هنینگ هم ممکن است زیاد باشد. در این موارد، پس از هنینگ، یک مرحله تکمیلی به نام «سوپر فینیشینگ» یا پولیشکاری نهایی انجام میشود.

در این عملیات، به جای سنگهای ساینده زبر، از ابزارهای بسیار نرمتر مانند نمد، چرم یا سنگهای با دانهبندی بسیار ریز (مثلاً گرید 1000 یا بالاتر) به همراه خمیرهای الماسه استفاده میشود. هدف، حذف قلههای تیز میکروسکوپی باقیمانده از مرحله هنینگ و رساندن سطح به صافی آینهای (Mirror Finish) با زبری Ra < 0.1 µm است. این سطح فوق صیقلی، چسبندگی مواد به دیواره را به حداقل رسانده و از تشکیل نقاط سوخته (Black Spots) در محصول نهایی جلوگیری میکند.

کرومکاری سخت داخل سیلندر برای مواد اسیدی (PVC)

در فرآیند اکستروژن موادی مانند PVC (پلیوینیل کلراید)، PVDF یا برخی لاستیکها، هنگامی که دمای مذاب از حد مشخصی بالاتر میرود، گازهای اسیدی بسیار خورنده مانند گاز هیدروکلریک (HCl) آزاد میشود. این بخارات اسیدی به سرعت با آهن موجود در فولاد بدنه سیلندر واکنش داده و باعث خوردگی شیمیایی شدید، ایجاد حفره (Pitting) و زنگزدگی سطح داخلی میشوند. سیلندرهای نیتراسیون شده معمولی مقاومت محدودی در برابر این نوع خوردگی دارند. راهحل استاندارد صنعتی برای این کاربردها، ایجاد یک لایه محافظ از جنس «کروم سخت صنعتی» (Industrial Hard Chrome) روی سطح داخلی سیلندر است.

ضخامت استاندارد لایه کروم سخت در داخل سیلندر

کروم سخت صنعتی با کروم تزئینی (که روی سپر ماشینها میبینید) کاملاً متفاوت است. این لایه برای عملکرد مهندسی طراحی شده است و دو ویژگی کلیدی دارد: سختی بالا (حدود ۵۵ تا ۶۰ HRC) و مقاومت عالی در برابر خوردگی شیمیایی.

در کرومکاری داخل سیلندر، ضخامت لایه یک پارامتر بحرانی است:

- ضخامت استاندارد: طبق استانداردهای صنعتی، ضخامت نهایی لایه کروم روی قطر داخلی باید بین ۰.۰۵ تا ۰.۱۵ میلیمتر (۵۰ تا ۱۵۰ میکرون) باشد.

- چرا این ضخامت؟ اگر لایه نازکتر از ۵۰ میکرون باشد، ممکن است دارای تخلخل میکروسکوپی بوده و اسید به زیر آن نفوذ کند. اگر ضخامت بیش از حد (مثلاً ۳۰۰ میکرون) باشد، لایه کروم به شدت ترد و شکننده شده و تحت فشار مارپیچ دچار ترکخوردگی و پوستهشدن (Flaking) میشود که فاجعهبار است.

برای دستیابی به این ضخامت، ابتدا سیلندر باید به اندازه دو برابر ضخامت لایه مورد نظر، «زیر اندازه» (Undersize) سنگزنی شود تا پس از کرومکاری به قطر نهایی برسد.

فرآیند الکتروشیمیایی و آندگذاری داخل لوله سیلندر

کرومکاری یک فرآیند آبکاری الکتروشیمیایی است، نه یک عملیات حرارتی. چالش اصلی، آبکاری یکنواخت سطح داخلی یک لوله بلند و باریک است، زیرا جریان الکتریسیته تمایل دارد روی سطوح بیرونی متمرکز شود.

برای حل این مشکل، از تکنیک آندگذاری داخلی استفاده میشود:

- وان الکترولیت: سیلندر به عنوان قطب منفی (کاتد) درون وان حاوی محلول اسید کرومیک و کاتالیزورها غوطهور میشود.

- آند مرکزی (Internal Anode): یک میله آند (معمولاً از جنس آلیاژ سرب-آنتیموان) باید دقیقاً در مرکز هندسی سیلندر و در تمام طول آن قرار گیرد.

- اهمیت هممرکزی (Concentricity): حیاتیترین نکته در این فرآیند، حفظ فاصله دقیق و یکسان بین آند مرکزی و دیواره داخلی سیلندر در تمام طول چند متری آن است. اگر آند کمی به یک طرف نزدیکتر باشد، ضخامت لایه کروم در آن سمت بیشتر شده و سیلندر از حالت دایرهای خارج میشود (بیضی میشود). استفاده از فیکسچرهای دقیق برای نگهداری آند در مرکز الزامی است.

نکات فنی در ساخت سیلندر اکسترودر دو مارپیچ (Twin Barrel)

ساخت سیلندر برای اکسترودرهای دو مارپیچ (Twin-Screw Extruders)، اوج هنر ماشینکاری و مهندسی در این صنعت است. بر خلاف سیلندر تکمارپیچ که اساساً یک لوله جدار ضخیم با یک سوراخ مرکزی است، سیلندر دوقلو دارای هندسهای پیچیده در داخل خود است تا بتواند دو مارپیچ در هم تنیده (Intermeshing) یا مماس (Tangential) را در کنار هم جای دهد. این نوع سیلندرها که عمدتاً برای فرآیندهای حساس کامپاندینگ، مستربچسازی و تولید PVC سخت استفاده میشوند، نیازمند سطح بالاتری از دقت در ماشینکاری هستند.

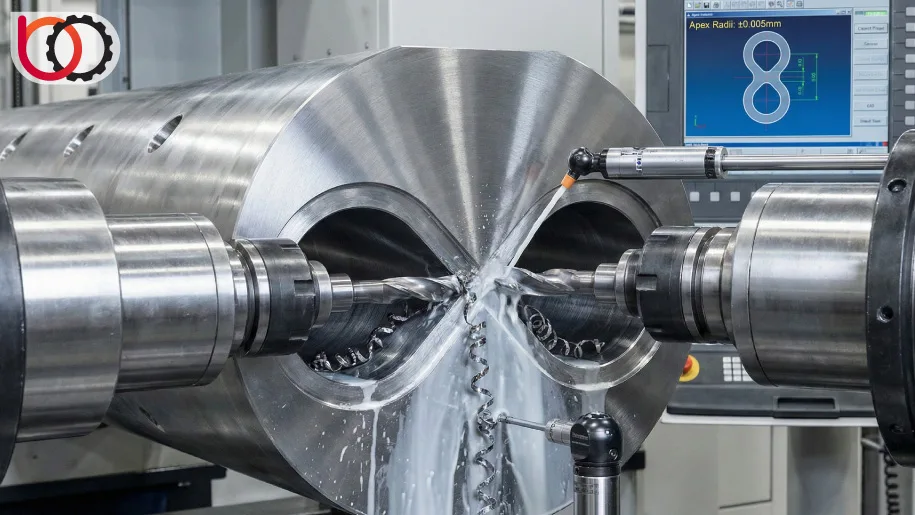

ماشینکاری فرم “هشتی” (Figure-8) در سیلندر دو قلو (دقت تقاطع)

چالش اصلی در ساخت سیلندر دوقلو، ایجاد فرم داخلی آن است که از نمای روبرو شبیه عدد “8” انگلیسی یا یک عینک است. این فرم از تقاطع دو دایره هماندازه با همپوشانی مشخص ایجاد میشود.

ناحیه حیاتی در این هندسه، دو لبه تیز در بالا و پایین محل تقاطع دو دایره است که در اصطلاح مهندسی به آن «Apex» یا «لبه تقاطع» میگویند.

- اهمیت Apex: این لبهها وظیفه دارند جریان مواد را بین دو مارپیچ تقسیم کنند. اگر این ناحیه با دقت کافی ماشینکاری نشود یا شعاع آن (R) بیش از حد باشد، مواد مذاب در آن نقطه ساکن شده (Stagnation Point) و دچار سوختگی یا تخریب حرارتی میشوند.

- چالش ماشینکاری: ایجاد این لبه تیز در عمق چند متری سیلندر با روشهای سنتی بورینگ (Boring) تقریباً غیرممکن است. برای رسیدن به فرم نهایی دقیق، اغلب از روشهای پیشرفته مانند خانکشی (Broaching) مخصوص یا ماشینکاری تخلیه الکتریکی (EDM/WireCut) برای شکلدهی نهایی این ناحیه استفاده میشود تا هندسه دقیق “هشتی” بدون نقص ایجاد شود.

کنترل دقیق فاصله مرکز تا مرکز (Center Distance) در سیلندرهای دوقلو

اگر در سیلندر تکمارپیچ، “قطر داخلی” مهمترین بعد است، در سیلندر دوقلو، “فاصله بین مراکز دو سوراخ” (Center-to-Center Distance) پادشاه ابعاد است. این پارامتر مرگ و زندگی دستگاه را تعیین میکند.

چرا این فاصله تا این حد بحرانی است؟

- تطابق با گیربکس: شفتهای خروجی گیربکس که مارپیچها به آن متصل میشوند، دارای فاصله مرکز تا مرکز ثابت و تغییرناپذیری هستند که توسط چرخدندههای دقیق گیربکس تعیین شده است. فاصله سوراخهای سیلندر باید دقیقاً (با تلرانس میکرونی، معمولاً زیر ۰.۰۲± میلیمتر) با فاصله شفتهای گیربکس مطابقت داشته باشد. اگر این تطابق وجود نداشته باشد، مارپیچها هنگام چرخش کج شده، تحت تنش خمشی شدید قرار میگیرند و به سرعت میشکنند.

- تداخل مارپیچها: در اکسترودرهای همسوگرد (Co-rotating) که مارپیچها در هم تنیده هستند، فاصله دقیق مراکز تضمین میکند که پرههای یک مارپیچ با فاصله هوایی استاندارد (Gap) از داخل شیارهای مارپیچ دیگر عبور کنند. کوچکترین خطایی در فاصله مراکز سیلندر، باعث برخورد فلز-به-فلز دو مارپیچ با یکدیگر میشود.

- توازی محورها (Parallelism): علاوه بر فاصله دقیق در ابتدا و انتهای سیلندر، محور این دو سوراخ باید در تمام طول چند متری سیلندر کاملاً موازی باشند. هرگونه همگرایی یا واگرایی محورها، غیرقابل قبول است.

ساخت سیلندرهای شیاردار (Grooved Feed Barrels) در ناحیه تغذیه

در اکسترودرهای معمولی (Smooth Bore)، انتقال مواد در ناحیه تغذیه کاملاً وابسته به اصطکاک است (اصطکاک بالا بین مواد و سیلندر، و اصطکاک کم بین مواد و مارپیچ). اما برای افزایش چشمگیر خروجی و ایجاد فشار پایدار، به ویژه در اکستروژن لولههای پلیاتیلن و فیلمهای دمشی، از سیلندرهای «تغذیه شیاردار» استفاده میشود. در این تکنولوژی، ناحیه ورودی سیلندر صاف نیست، بلکه دارای شیارهایی است که گرانولها را به صورت مکانیکی قفل کرده و با قدرت به جلو هل میدهد و عملکردی شبیه به “مهره و پیچ” ایجاد میکند.

ماشینکاری شیارهای طولی یا مارپیچ در ناحیه گلوگاه تغذیه

ایجاد این شیارها داخل بدنه سخت سیلندر، فرآیندی بسیار دقیق است. این شیارها معمولاً در طول ۳ تا ۴ برابر قطر (3-4D) ابتدای سیلندر ماشینکاری میشوند.

مشخصات فنی ماشینکاری این شیارها عبارتند از:

- هندسه شیار: شیارها میتوانند به صورت طولی (مستقیم) یا مارپیچ (Helical) باشند. شیارهای مارپیچ معمولاً نرخ خروجی بالاتری میدهند اما ساخت آنها پیچیدهتر است.

- پروفیل مخروطی (Tapered Depth): نکته کلیدی اینجاست که عمق شیارها ثابت نیست. شیارها در ابتدای ورودی عمیق هستند (تا گرانولهای درشت را در خود جای دهند) و به تدریج که به سمت جلو میروند، عمق آنها صفر میشود و به سطح داخلی سیلندر میرسند. این کاهش عمق باعث فشردهسازی شدید مواد میشود.

- ساخت به صورت بوش جداگانه: از آنجا که ماشینکاری دقیق این شیارها در انتهای یک سیلندر بلند دشوار است، معمولاً ناحیه شیاردار به صورت یک بوش (Sleeve) جداگانه از جنس فولاد ابزار بسیار سخت ساخته شده و سپس با روش شرینکفیت یا فلنجی به بدنه اصلی سیلندر متصل میشود.

ایزولاسیون حرارتی ناحیه شیاردار برای جلوگیری از ذوب زودرس

بزرگترین دشمن سیستم تغذیه شیاردار، «گرما» در ناحیه تغذیه است. اگر گرانولها درون شیارها نرم یا ذوب شوند، دیگر گیرایی مکانیکی نخواهند داشت و اصطلاحاً شیارها “کور” میشوند (Melt Blocking). بنابراین، مواد در این ناحیه باید صددرصد جامد باقی بمانند.

برای تضمین این شرایط، دو تمهید در ساخت سیلندر لازم است:

- ژاکت خنککاری شدید (Intensive Cooling Jacket): ناحیه شیاردار باید مجهز به کانالهای گردش آب با دبی بالا باشد تا گرمای شدید حاصل از اصطکاک و فشار را دفع کند و دمای بدنه را پایین نگه دارد.

- گسست حرارتی (Thermal Break): باید یک مانع فیزیکی یا طراحی خاص بین ناحیه شیاردار (که سرد است) و بقیه سیلندر (که داغ است) وجود داشته باشد. بدون این جداسازی حرارتی، گرمای مناطق جلوتر به ناحیه شیاردار نفوذ کرده (Heat Creep) و باعث ذوب زودرس و توقف تولید میشود. ماشینکاری یک شیار عمیق روی پوسته بیرونی سیلندر در مرز این دو ناحیه، یکی از روشهای ایجاد مقاومت حرارتی است.

کنترل کیفیت و بازرسی نهایی سیلندر اکسترودر

پس از اتمام کلیه مراحل ساخت، ماشینکاری و عملیات سطحی، سیلندر باید تحت یک بازرسی جامع نهایی قرار گیرد تا اطمینان حاصل شود که تمام مشخصات نقشه مهندسی و استانداردهای متالورژیکی رعایت شدهاند. این مرحله برای تضمین عملکرد، طول عمر و ایمنی دستگاه اکسترودر حیاتی است. گزارش نهایی QC (QC Report) شناسنامه فنی سیلندر محسوب میشود که به همراه قطعه به مشتری تحویل داده میشود.

تست سختیسنجی (Hardness Test) سطح داخلی سیلندر (راکول سی)

مهمترین ویژگی سیلندر، مقاومت به سایش سطح داخلی آن است که مستقیماً با سختی آن سنجیده میشود. چالش اصلی در اینجا، دسترسی به سطح داخلی یک لوله بلند برای انجام تست است.

- روش تست: استفاده از دستگاههای سختیسنج پرتابل (مانند روش التراسونیک UCI یا روش دینامیکی Leeb) که دارای پروبهای مخصوص برای ورود به داخل لوله هستند. نتایج این دستگاهها به مقیاس استاندارد راکول سی (HRC) تبدیل میشود.

- معیارهای پذیرش: سختی باید در چندین نقطه در طول سیلندر (ابتدا، وسط، انتها) اندازهگیری شود. مقادیر استاندارد بسته به نوع سیلندر متفاوت است:

- سیلندرهای نیتراسیون شده: ۶۴ تا ۷۰ HRC (بسته به نوع فولاد پایه).

- سیلندرهای بایمتالیک (پایه نیکل-کارباید): ۵۸ تا ۶۶ HRC.

- سیلندرهای کروم سخت: ۵۵ تا ۶۰ HRC.

- نکته بحرانی: اگر سختی در یک نقطه به طور ناگهانی افت کند، نشاندهنده نقص در عملیات حرارتی یا ریزش لایه بایمتالیک در آن ناحیه است و سیلندر مردود میشود.

اندازهگیری دقیق قطر داخلی با بور گیج (Bore Gauge) در تمام طول

حفظ تلرانس لقی بین مارپیچ و سیلندر (که در بخشهای ابتدایی مقاله بحث شد) حیاتی است. برای اطمینان از این موضوع، قطر داخلی باید با دقت میکرونی اندازهگیری شود.

- ابزار اندازهگیری: استفاده از «بور گیج» یا ساعت داخلسنج دقیق با بازوهای بلند (Extension) که قابلیت دسترسی به عمق چند متری سیلندر را داشته باشد.

- روش بازرسی: قطر داخلی باید در فواصل منظم (مثلاً هر ۲۰ سانتیمتر) در تمام طول سیلندر اندازهگیری شود. در هر نقطه، اندازهگیری باید در دو محور عمود بر هم (X و Y) انجام شود تا دو خطای هندسی زیر بررسی گردد:

- بیضی شدن (Ovality/Roundness): تفاوت قطر در محور عمودی و افقی در یک نقطه واحد.

- مخروطی شدن (Taper): تغییر تدریجی قطر از ابتدای سیلندر تا انتهای آن.

- تلرانس مجاز: معمولاً تلرانس ساخت سیلندر H7 در نظر گرفته میشود (مثلاً برای قطر ۱۰۰ میلیمتر، قطر مجاز بین ۱۰۰.۰۰۰ تا ۱۰۰.۰۳۵+ میلیمتر است). هرگونه اندازهای خارج از این محدوده منجر به رد قطعه یا نیاز به اصلاح (هنینگ مجدد) میشود.

بررسی تابیدگی و راستی (Straightness) طول سیلندر با ساعت اندیکاتور

یک سیلندر ممکن است قطر داخلی دقیقی داشته باشد، اما اگر در طول خود مانند یک کمان خمیده باشد (تاب داشته باشد)، مارپیچ درون آن گیر خواهد کرد. این تست برای سیلندرهای طویل (با نسبت L/D بالای ۳۰) بسیار حیاتی است.

- روش تست: سیلندر روی پایههای دقیق غلتکی (Roller Supports) یا بلوکهای V شکل قرار میگیرد که اجازه چرخش آزادانه به آن میدهند. یک ساعت اندیکاتور (Dial Indicator) با پایه مغناطیسی روی بدنه بیرونی یا درون سوراخ داخلی سیلندر (در نقاط مختلف طول) تنظیم میشود.

- اجرا: سیلندر به آرامی ۳۶۰ درجه چرخانده میشود. میزان انحراف عقربه ساعت، مقدار لنگی یا تابیدگی (Total Indicated Runout – TIR) را در آن نقطه نشان میدهد.

- استاندارد پذیرش: حداکثر میزان تابیدگی مجاز معمولاً به صورت تابعی از طول بیان میشود. یک استاندارد رایج صنعتی، حداکثر انحراف ۰.۰۵ میلیمتر در هر ۱۰۰۰ میلیمتر طول (0.05mm/meter) است. سیلندرهایی که تابیدگی بیش از حد دارند، باید با استفاده از پرسهای هیدرولیک مخصوص، تحت عملیات «تابگیری» (Straightening) قرار گیرند.

خدمات طراحی و ساخت سیلندر اکسترودر در امید عمران سهند

ما در مجموعه امید عمران سهند با بهرهگیری از دانش فنی و تجهیزات دقیق ماشینکاری، طیف کاملی از خدمات مهندسی مربوط به سیلندر و مارپیچ را به صنعتگران پلیمر ارائه میدهیم. تمرکز ما بر تولید قطعاتی است که دقیقاً با نیازهای فرآیندی و نوع مواد اولیه شما (از PVC خورنده تا مواد مهندسی ساینده) مطابقت داشته باشد.

خدمات تخصصی ما عبارتند از:

- ساخت سفارشی: طراحی و ساخت انواع سیلندرهای تک و دو مارپیچ با استفاده از آلیاژهای استاندارد وارداتی و عملیات حرارتی دقیق (نیتراسیون و بایمتالیک).

- بازسازی و تعمیرات: احیای سیلندرهای فرسوده از طریق بوشگذاری (Sleeving) با متریالهای ضدسایش و هونینگ مجدد برای بازگرداندن تلرانسهای استاندارد.

- مشاوره فنی: آنالیز وضعیت فعلی خط تولید و پیشنهاد هندسه یا آلیاژ مناسب برای افزایش راندمان و کاهش استهلاک.

sitenizi takip ediyorum makaleler Faydalı bilgiler için teşekkürler

Very useful and easy to understand.