دستگاه اکسترودر (Extruder)؛ بررسی، قیمت و خرید ماشینآلات اکستروژن پلاستیک

انتخاب دقیق دستگاه اکسترودر به عنوان واحد اصلی در فرایندهای شکلدهی پلیمر، نخستین چالش فنی برای راهاندازی یک خط تولید موفق است. با توجه به تنوع گسترده مدلهای موجود در بازار و تفاوتهای ساختاری میان نمونههای تک مارپیچ و دو مارپیچ، همواره این سوال برای تولیدکنندگان مطرح میشود که کدام تکنولوژی با نوع مواد اولیه و محصول نهایی آنها سازگاری دارد و بیشترین راندمان را ارائه میدهد؟

ما در این مطلب، ضمن تشریح مکانیزم عملکرد و اصول مهندسی حاکم بر فرایند اکستروژن، به بررسی تخصصی تفاوتهای فنی انواع اکسترودر و کاربردهای صنعتی آنها میپردازیم. همچنین، عوامل موثر بر قیمت و نکات ضروری برای خرید یک دستگاه استاندارد را تحلیل خواهیم کرد تا مسیر تصمیمگیری برای سرمایهگذاری در این صنعت شفافتر شود.

- لیست قیمت و مشخصات انواع اکسترودر

- دستگاه اکسترودر چیست و چگونه کار میکند؟

- انواع اکسترودر بر اساس طراحی مارپیچ

- کاربردهای صنعتی و محصولات دستگاه اکسترودر

- مشخصات فنی و پارامترهای حیاتی در خرید اکسترودر

- اجزای کلیدی و قطعات تشکیلدهنده یک اکسترودر صنعتی

- مراحل گامبهگام فرآیند اکستروژن (از تغذیه تا خروج مذاب)

- عوامل موثر بر قیمت دستگاه اکسترودر و راهنمای خرید

- راهنمای خرید اکسترودر دست دوم (استوک)؛ ریسکها و نکات فنی

- مزایای رقابتی و خدمات پس از فروش در امید عمران سهند

- مشکلات رایج در فرآیند اکستروژن و روشهای نگهداری

- سوالات متداول در خرید و راهاندازی اکسترودر

لیست قیمت و مشخصات انواع اکسترودر

ما در مجموعه امید عمران سهند، سریهای مختلف دستگاه اکسترودر را با تمرکز بر عملکرد دائمکار و استهلاک پایین مهندسی میکنیم. انتخاب مدل صحیح، وابستگی مستقیمی به نوع مواد اولیه و حجم تولید مورد انتظار دارد. جدول زیر نمای کلی از مدلهای موجود، ظرفیت تولید و کاربری تخصصی هر سری را نمایش میدهد تا فرایند انتخاب اولیه برای مدیران فنی و خریداران تسهیل گردد.

برای اطلاع از جزئیات فنی دقیقتر یا سفارش ساخت مدلهای خاص، بررسی مشخصات زیر نقطه شروع مناسبی خواهد بود:

| سری دستگاه (Model) | تکنولوژی مارپیچ | ظرفیت خروجی (kg/hr) | کاربرد صنعتی | قیمت |

|---|---|---|---|---|

| سری Single-S | تک مارپیچ (Single Screw) | ۵۰ تا ۵۰۰ | تولید لوله، پروفیل و ورقهای پلیمری | تماس بگیرید |

| سری Twin-Co | دو مارپیچ همسوگرد | ۱۰۰ تا ۱۲۰۰ | کامپاندینگ، مستربچ و تولید گرانول | تماس بگیرید |

| سری Twin-Counter | دو مارپیچ ناهمسوگرد | ۸۰ تا ۸۰۰ | تولید لوله و پروفیل سخت (PVC) | تماس بگیرید |

| سری Eco-Rec | تک مرحلهای (Single) | ۳۰۰ تا ۱۰۰۰ | بازیافت پلاستیک و گرانولسازی ضایعات | تماس بگیرید |

استعلام قیمت و مشاوره فنی:

جهت دریافت لیست قیمت اکسترودر بهروز و کاتالوگ فنی کامل، پیشنهاد میکنیم با واحد مهندسی فنی ما به شماره 09142178355 تماس بگیرید.

دستگاه اکسترودر چیست و چگونه کار میکند؟

ما در مهندسی پلیمر، دستگاه اکسترودر را فراتر از یک ماشین ساده و بهعنوان یک راکتور پیوسته و مبدل انرژی تعریف میکنیم. وظیفه ذاتی این تجهیز، اعمال دقیق انرژی مکانیکی (از طریق تنش برشی و اصطکاک) و انرژی حرارتی (توسط المنتها) به مواد اولیه است تا گرانولهای جامد را به یک سیال ویسکوالاستیک و کاملاً همگن تبدیل کند. شناخت دقیق اتفاقاتی که داخل سیلندر رخ میدهد، پیشنیاز اصلی برای عیبیابی خط تولید و کنترل کیفیت محصول نهایی است.

فرایند اکستروژن در طول محور ماردون و طی سه ناحیه عملکردی مجزا تکمیل میشود که هرکدام وظیفه خاصی را بر عهده دارند:

- ناحیه تغذیه (Feed Zone): در این بخش آغازین، گرانولها از قیف وارد شیارهای عمیق ماردون میشوند. هدف ما در این مرحله، انتقال پایدار و پیوسته مواد جامد به سمت جلو و ایجاد یک بستر متراکم (Solid Bed) است، بدون اینکه تنش حرارتی زودرس باعث چسبندگی مواد در گلوگاه ورودی شود.

- ناحیه تراکم و ذوب (Compression Zone): با پیشروی مواد به میانه سیلندر، عمق کانال ماردون به تدریج کاهش مییابد. این تغییر هندسی باعث فشردهسازی شدید و تماس کامل مواد با دیواره داغ سیلندر میگردد. در این مرحله، هوای محبوس بین ذرات از طریق سیستم گازگیری (Venting) احتمالی خارج شده و برشهای مکانیکی قدرتمند، ساختار کریستالی پلیمر را میشکند تا تغییر فاز به مذاب کامل صورت گیرد.

- ناحیه پمپاژ و سنجش (Metering Zone): در انتهای مسیر، عمق شیارها کم و ثابت است. وظیفه حیاتی این ناحیه، اختلاط نهایی مذاب جهت یکنواختی دما و رنگ و سپس ایجاد فشار هیدرولیکی پایدار برای عبور از دای (Die) است. ما بر این نکته فنی تأکید داریم که هرگونه نوسان فشار (Surge) در این ناحیه، مستقیماً منجر به تغییرات ابعادی و افت کیفیت در لوله یا ورق تولیدی خواهد شد.

انواع اکسترودر بر اساس طراحی مارپیچ

ما در دستهبندی ماشینآلات اکستروژن، تعداد مارپیچها را نه فقط یک تفاوت ظاهری، بلکه تعیینکننده اصلی مکانیزم انتقال مواد و نوع کاربری دستگاه میدانیم. انتخاب میان اکسترودر تک مارپیچ و دو مارپیچ، تصمیمی است که باید بر اساس حساسیت حرارتی پلیمر، نیاز به اختلاط (Mixing) و بودجه اولیه پروژه اتخاذ شود. در ادامه، تفاوتهای مهندسی این دو تکنولوژی را تشریح میکنیم.

اکسترودر تک مارپیچ (Single Screw Extruder)

این دستگاهها که سهم عمدهای از خطوط تولید استاندارد را تشکیل میدهند، دارای یک ماردون چرخنده درون سیلندر هستند. مکانیزم عملکرد در اکسترودر تک مارپیچ بر مبنای اصطکاک (Drag Flow) استوار است؛ به این معنی که انتقال مواد و ذوب شدن آنها، وابسته به اصطکاک بین گرانول و دیواره سیلندر است.

ما استفاده از این سری را برای تولیداتی پیشنهاد میکنیم که نیاز به فشار بالا و شکلدهی پیوسته دارند، مانند تولید لولههای پلیاتیلن و ورقهای ضخیم. هزینه ساخت پایینتر و تعمیرات آسانتر، از مزایای رقابتی این مدل محسوب میشود.

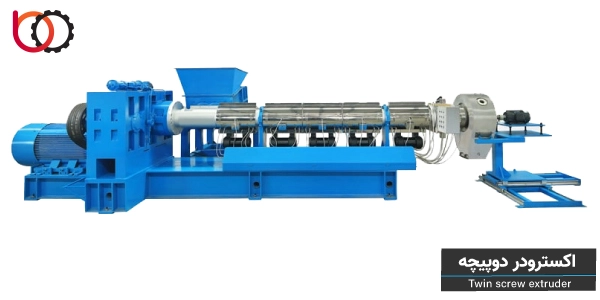

اکسترودر دو مارپیچ (Twin Screw Extruder)

در طراحی این مدل، دو ماردون به صورت موازی و در کنار هم قرار میگیرند. اگر هدف شما ترکیب پودر با افزودنیها، تولید کامپاند یا فرآورش مواد حساس به برش مانند PVC است، اکسترودر دو مارپیچ گزینه الزامی خواهد بود.

عملکرد این دستگاه بر خلاف مدل تکپیچ، بر پایه جابجایی مثبت (Positive Displacement) است؛ یعنی چرخش همزمان دو ماردون، مواد را بدون وابستگی شدید به اصطکاک به جلو میراند. این ویژگی باعث میشود کنترل دمای مذاب بسیار دقیقتر انجام شده و از سوختن مواد حساس جلوگیری شود.

جدول مقایسه فنی: کدام اکسترودر برای شما مناسب است؟

برای تصمیمگیری سریعتر، پارامترهای کلیدی این دو تکنولوژی را در جدول زیر مقایسه کردهایم:

| پارامتر مقایسه | اکسترودر تک مارپیچ (Single) | اکسترودر دو مارپیچ (Twin) |

| مکانیزم انتقال | وابسته به اصطکاک (Drag) | جابجایی مثبت (Pumping) |

| قدرت اختلاط (Mixing) | ضعیف (مناسب مواد آماده) | بسیار بالا (مناسب کامپاندینگ) |

| هزینه سرمایهگذاری | مقرونبهصرفه | بالا (حدود ۱.۵ تا ۲ برابر) |

| کاربرد غالب | شکلدهی (Forming) | آمیژهسازی و PVC |

| حساسیت به دما | متوسط | کنترل دقیق و حساس |

کاربردهای صنعتی و محصولات دستگاه اکسترودر

ما انعطافپذیری فرایند اکستروژن را عاملی میدانیم که این ماشین را به هسته مرکزی در خطوط تولید متنوع تبدیل کرده است. اگرچه مکانیزم ذوب و پمپاژ در تمام مدلها یکسان است، اما طراحی «دای» (Die) و تجهیزات پاییندستی، نوع محصول نهایی را تعیین میکند. در ادامه، دستهبندی ماشینآلات اکستروژن بر اساس محصول خروجی را بررسی میکنیم.

خط تولید ورق و فیلم پلیمری (Sheet Extrusion)

در این سیستمها، اکسترودر وظیفه دارد مذاب را با فشار بسیار یکنواخت به یک دای تخت (T-Die) و سپس سیستم کلندرینگ (غلتکها) تزریق کند. ما طراحی ماردون در این مدلها را بهگونهای بهینهسازی میکنیم که نوسان فشار به صفر برسد، زیرا کوچکترین تغییر فشار منجر به ناهمگونی ضخامت در ورق نهایی میشود. این ورقها خوراک اصلی صنعت ترموفرمینگ (ظروف یکبار مصرف) و بستهبندی هستند.

برای بررسی مشخصات فنی دقیق، ظرفیتها و مشاهده مدلهای موجود، پیشنهاد میکنیم به صفحه تخصصی دستگاه اکسترودر ورق مراجعه نمایید.

خط تولید لوله و پروفیل (Pipe & Profile)

پرکاربردترین بخش صنعت اکستروژن، تولید مقاطع توخالی و پیوسته است. ما برای تولید لولههای پلیاتیلن (آبرسانی و گاز) معمولاً از اکسترودرهای تک مارپیچ با L/D بالا استفاده میکنیم، در حالی که برای پروفیلهای UPVC (درب و پنجره) اکسترودر دو مارپیچ ناهمسوگرد کارایی فنی بالاتری دارد. ثبات ابعادی و سطح صیقلی محصول، وابسته به عملکرد دقیق اکسترودر در این خطوط است.

جهت دریافت اطلاعات تکمیلی و استعلام قیمت این خطوط، میتوانید وارد بخش خط تولید لوله و پروفیل شوید.

دستگاه گرانولساز و کامپاندینگ (Pelletizing)

وظیفه این گروه از ماشینآلات، بازیافت ضایعات پلاستیکی یا ترکیب مواد نو با افزودنیها (مستربچ و کامپاند) است. ما در ساخت دستگاه گرانولساز، تمرکز را بر روی سیستم گازگیری (Venting) و فیلتراسیون مذاب قرار میدهیم تا گرانول خروجی کاملاً خالص و بدون حباب باشد. این دستگاهها معمولاً مجهز به سیستم برش هد (Hot Die Face) یا برش رشتهای (Strand) هستند.

برای آشنایی با انواع مدلهای بازیافت و کامپاندر، صفحه اکسترودر گرانولساز راهنمای کاملی برای شما خواهد بود. در این مقاله آموزشی میتوانید تمامی مقادیری ک برای در مشخصات فنی دستگاه یاد شده را بررسی و تحلیل کنید. مشخصات فنی این این صفحه شامل طول دستگاه،

مشخصات فنی و پارامترهای حیاتی در خرید اکسترودر

ما معتقدیم که صرفنظر از برند سازنده، کیفیت نهایی محصول و عمر مفید خط تولید، در گرو جزئیات فنی و مهندسی قطعات داخلی است. هنگام بررسی و مقایسه مشخصات فنی اکسترودر، چهار پارامتر کلیدی وجود دارد که عملکرد دستگاه را تعریف میکنند و خریداران باید پیش از سفارش، آنها را به دقت ارزیابی نمایند.

نسبت طول به قطر (L/D Ratio)

این شاخص که از تقسیم طول مفید ماردون بر قطر آن به دست میآید، تعیینکننده زمان اقامت (Residence Time) مواد داخل سیلندر است. تجربه فنی ما نشان میدهد که نسبت L/D بالاتر (مثلاً ۳۰ به ۱ یا ۳۲ به ۱)، فرصت بیشتری برای ذوب شدن و همگنسازی در اختیار پلیمر قرار میدهد. اگرچه ماردونهای بلندتر نیازمند گشتاور و موتور قویتری هستند، اما خروجی آنها از نظر یکنواختی دما و اختلاط، کیفیت برتری دارد.

جنس سیلندر و ماردون (تکنولوژی بایمتالیک)

این دو قطعه تحت شدیدترین سایش مکانیکی و تنشهای حرارتی قرار دارند. در اکسترودرهای استاندارد، ما از فولادهای نیتراسیون شده با سختی سطحی بالا استفاده میکنیم. اما برای فرآورش مواد خورنده (مانند PVC) یا مواد ساینده (حاوی الیاف شیشه و کربنات)، پیشنهاد اکید ما استفاده از سیلندر و ماردون بایمتالیک (Bimetallic) است. در این تکنولوژی، لایهای از آلیاژهای فوق سخت (پایه نیکل یا تنگستن) روی سطح داخلی سیلندر نشونده میشود که مقاومت به سایش را چندین برابر افزایش میدهد.

سیستم گیربکس و الکتروموتور

وظیفه تامین نیرو و انتقال گشتاور (Torque) بر عهده این بخش است. ما در طراحی ماشینآلات دائمکار صنعتی، استفاده از گیربکسهای سه محور (Three-axis) با قابلیت تحمل بار محوری (Thrust Load) بالا را الزامی میدانیم. هماهنگی دقیق میان توان موتور و ضریب اطمینان گیربکس، تضمین میکند که دستگاه در فشارهای بالا دچار لرزش یا شکست قطعات نشود.

سیستم کنترل هوشمند (PLC) و تابلو برق

دقت در کنترل دما، مرز بین تولید محصول سالم و ضایعات است. سیستمهای کنترل مدرن ما مبتنی بر PLC، امکان مدیریت دقیق نواحی حرارتی (Heating Zones) و پایش لحظهای فشار مذاب را فراهم میکنند. این سیستمها با حذف خطای انسانی و قابلیت ذخیرهسازی فرمولهای تولید (Recipe)، تکرارپذیری کیفیت محصول را تضمین میکنند.

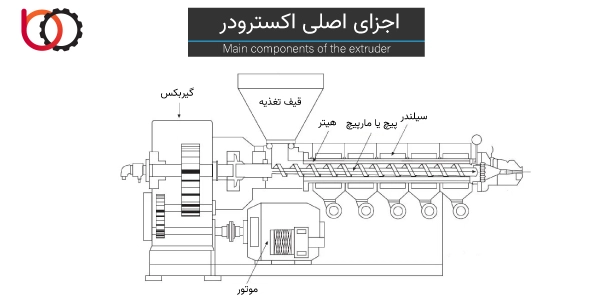

اجزای کلیدی و قطعات تشکیلدهنده یک اکسترودر صنعتی

ما برای درک عمیق عملکرد یک خط تولید، باید نگاهی دقیق به ساختار داخلی و قطعات تشکیلدهنده آن داشته باشیم. یک دستگاه اکسترودر مجموعهای هماهنگ از سیستمهای مکانیکی، حرارتی و کنترلی است که هرکدام وظیفهای حیاتی در فرایند ذوب و شکلدهی بر عهده دارند. شناخت این اجزا به اپراتورها و مدیران فنی کمک میکند تا تحلیل دقیقتری از فرایند تولید داشته باشند.

1. سیستم محرکه (Drive System)

این بخش وظیفه تامین نیرو و تنظیم سرعت چرخش ماردون را بر عهده دارد و شامل دو قسمت اصلی است:

- الکتروموتور (Motor): منبع اصلی قدرت که معمولاً از نوع AC یا DC با توان بالا انتخاب میشود. ثبات دور موتور در بارهای سنگین، شرط اول یک خروجی یکنواخت است.

- گیربکس (Gearbox): این قطعه، دور بالای موتور را کاهش داده و آن را به گشتاور (Torque) قدرتمند تبدیل میکند. ما در طراحیهای صنعتی، از گیربکسهای دارای یاتاقانهای محوری (Thrust Bearing) استفاده میکنیم تا فشار بازگشتی از سمت مواد مذاب به موتور منتقل نشود.

2. واحد فرآورش (Plasticizing Unit)

اصلیترین بخش درگیر با مواد پلیمری که شامل موارد زیر است:

- قیف تغذیه (Hopper): مخزنی که مواد اولیه (گرانول یا پودر) در آن ریخته شده و به صورت ثقلی به داخل سیلندر هدایت میشود.

- سیلندر و ماردون (Barrel & Screw): ماردون درون سیلندر میچرخد و وظیفه انتقال، ذوب و پمپاژ را انجام میدهد. فضای بین این دو قطعه (لقی) در حد صدم میلیمتر است تا برش لازم برای ذوب ایجاد شود.

3. سیستم حرارتی و خنککننده (Heating & Cooling)

برای ذوب شدن پلیمر، تنها اصطکاک کافی نیست. المنتهای حرارتی (Heaters) که دور سیلندر بسته شدهاند، حرارت خارجی را تامین میکنند. همزمان، فنهای خنککننده (Cooling Fans) روی سیلندر نصب میشوند تا اگر دمای اصطکاکی از حد مجاز بالاتر رفت، دما را سریعاً کاهش دهند و از سوختن پلیمر (Degradation) جلوگیری کنند.

4. دای یا قالب (Die Head)

پس از اینکه مواد در انتهای سیلندر به مذاب یکنواخت تبدیل شدند، وارد دای میشوند. دای قطعهای است که شکل نهایی محصول (لوله، ورق یا پروفیل) را تعیین میکند. طراحی کانالهای داخلی دای باید به گونهای باشد که مواد با سرعت و فشار یکسان از تمام نقاط آن خارج شوند.

5. توری و صفحه شکننده (Screen Pack & Breaker Plate)

قبل از ورود مواد به دای، یک صفحه مشبک فلزی قرار دارد که روی آن توریهای فیلتر نصب میشود. وظیفه این بخش، حذف ناخالصیها و افزایش فشار پشت دای برای بهبود اختلاط مواد است.

مراحل گامبهگام فرآیند اکستروژن (از تغذیه تا خروج مذاب)

ما فرآیند تولید در دستگاه اکسترودر را یک عملیات پیوسته ترمودینامیکی میدانیم که در آن ماده اولیه جامد، طی یک سیکل دقیق به محصول نهایی تبدیل میشود. درک صحیح این مراحل برای اپراتورها حیاتی است، زیرا کیفیت محصول خروجی (مانند ضخامت لوله یا شفافیت ورق) نتیجه مستقیم عملکرد صحیح در تکتک این مراحل است.

1. ورود مواد و تغذیه ثقلی (Feeding)

همه چیز از قیف (Hopper) شروع میشود. گرانولها یا پودر پلیمری تحت نیروی جاذبه وارد گلوگاه تغذیه (Feed Throat) میشوند. نکته فنی مهم در اینجا، کنترل دمای گلوگاه است؛ ما همواره سیستم گردش آب را در این ناحیه فعال نگه میداریم تا از «پل بستن» (Bridging) یا ذوب زودهنگام مواد در ورودی سیلندر جلوگیری کنیم.

2. ذوب برشی و انتقال حرارت (Melting Mechanism)

برخلاف تصور رایج، منبع اصلی حرارت در اکسترودر فقط المنتهای برقی نیستند. با چرخش ماردون، اصطکاک شدید بین گرانولها و دیواره داخلی سیلندر ایجاد میشود که به آن حرارت برشی (Shear Heat) میگوییم. المنتها تنها وظیفه تامین کسرری از انرژی و حفظ دمای دیواره را دارند. در این مرحله، پلیمر از حالت جامد (Solid State) به حالت خمیری و مذاب (Melt State) تغییر فاز میدهد.

3. فیلتراسیون و عبور از صفحه شکننده (Screening)

مذاب پلیمری پیش از خروج، باید تصفیه شود. ما در انتهای سیلندر، مجموعهای از توریهای فلزی (Screen Pack) را قرار میدهیم که توسط یک صفحه سوراخدار ضخیم به نام «صفحه شکننده» (Breaker Plate) پشتیبانی میشوند. این مرحله دو کارکرد دارد: اول حذف ناخالصیها و ذرات نسوخته، و دوم ایجاد «فشار پشت» (Back Pressure) که باعث میشود اختلاط مواد کاملتر و بافت محصول متراکمتر شود.

4. شکلدهی در دای (Shaping at the Die)

این مرحله حساسترین بخش فرایند است. مذاب تحت فشار از فیلتر عبور کرده و وارد قالب یا دای (Die) میشود. طراحی کانالهای داخلی دای باید به گونهای باشد که افت فشار در تمام نقاط آن یکسان باشد. مواد پس از خروج از دای، تمایل دارند کمی متورم شوند (پدیدهای به نام Die Swell)؛ بنابراین ما ابعاد دای را همیشه با محاسبات دقیق مهندسی و کمی متفاوت از ابعاد محصول نهایی در نظر میگیریم تا این تورم جبران شود.

عوامل موثر بر قیمت دستگاه اکسترودر و راهنمای خرید

ما در بازار ماشینآلات صنعتی، با این پرسش پرتکرار مواجهیم که چرا قیمت دو دستگاه با ظاهر مشابه، تفاوت زیادی دارد؟ واقعیت این است که قیمت اکسترودر یک عدد ثابت نیست و تابعی از کیفیت قطعات، برند تجهیزات و وزن ماشینکاری است. به عنوان سازنده، ما شفافسازی این عوامل را حق خریدار میدانیم تا بودجه خود را هوشمندانه مدیریت کند.

تاثیر برند قطعات بر قیمت تمام شده

بخش عمدهای از هزینه ساخت، صرف قطعات الکترونیکی و مکانیکی میشود. زمانی که ما از اینورترها و الکتروموتورهای برند اروپایی (مانند زیمنس یا ABB) استفاده میکنیم، قیمت نهایی نسبت به استفاده از نمونههای چینی درجه دو یا سه، افزایش مییابد. این اختلاف قیمت، در واقع هزینه «بیمه کردن» خط تولید در برابر توقفهای ناگهانی و خرابیهای زودرس است.

وزن شاسی و گیربکس

یک اکسترودر صنعتی باید توانایی تحمل ارتعاشات سنگین را داشته باشد. استفاده از شاسیهای سبک یا گیربکسهای با پوسته ضعیف، شاید قیمت اولیه را کاهش دهد، اما در بلندمدت باعث لرزش دستگاه و عدم یکنواختی محصول میشود. ما در امید عمران سهند، از استراکچرهای سنگین و تقویتشده استفاده میکنیم که طبیعتاً متریال بیشتری میبرد و بر قیمت نهایی اثرگذار است.

نحوه استعلام قیمت دقیق (RFQ)

برای اینکه بتوانیم دقیقترین پیشفاکتور را ارائه دهیم، خریداران باید نیاز خود را شفاف بیان کنند. قیمت یک خط تولید بر اساس «ظرفیت خروجی» (مثلاً ۱۰۰ یا ۵۰۰ کیلو در ساعت) و «نوع پلیمر» (PE, PP, PVC) محاسبه میشود. هرچقدر اطلاعات ورودی شما دقیقتر باشد، پیشنهاد فنی و مالی ما به واقعیت نزدیکتر خواهد بود.

راهنمای خرید اکسترودر دست دوم (استوک)؛ ریسکها و نکات فنی

ما در بازار صنعت پلاستیک، شاهد تقاضای قابل توجهی برای اکسترودر دست دوم هستیم که اغلب با هدف کاهش هزینههای اولیه سرمایهگذاری صورت میگیرد. اگرچه خرید دستگاه کارکرده در نگاه اول اقتصادی به نظر میرسد، اما تجربه فنی ما نشان میدهد که بدون بازرسی دقیق مهندسی، هزینههای پنهان تعمیرات و توقف خط تولید میتواند از قیمت یک دستگاه نو فراتر رود.

پیش از اقدام به خرید دستگاه استوک، بررسی سه شاخص فنی زیر برای جلوگیری از ضرر مالی الزامی است:

1. میزان سایش سیلندر و ماردون (Barrel & Screw Wear)

حیاتیترین بخش برای بازرسی، اندازهگیری لقی (Clearance) بین ماردون و دیواره داخلی سیلندر است. در اثر کارکرد طولانی، این فاصله افزایش مییابد. ما به خریداران هشدار میدهیم که اگر این لقی از حد استاندارد فراتر رفته باشد، پدیده «جریان برگشتی» (Backflow) رخ میدهد؛ به این معنی که مواد مذاب به جای خروج از دای، به عقب برمیگردند و ظرفیت تولید دستگاه تا ۵۰ درصد افت میکند. بازسازی این قطعات معمولاً هزینه سنگینی دارد.

2. سلامت گیربکس و سیستم انتقال قدرت

گیربکس اکسترودر تحت گشتاور دائمی و تنشهای مکانیکی شدید فعالیت میکند. هرگونه صدای غیرعادی (زوزه کشیدن)، لرزش یا وجود برادههای فلز در روغن گیربکس، نشاندهنده پایان عمر دندهها و بلبرینگهاست. تعویض یا تعمیر اساسی یک گیربکس صنعتی سه محور، هزینهبرترین تعمیر در یک خط اکستروژن محسوب میشود.

3. قدیمی بودن سیستم برق و کنترل

بسیاری از اکسترودرهای دست دوم وارداتی یا قدیمی، دارای سیستمهای کنترل و درایوهایی هستند که قطعات یدکی آنها دیگر در بازار یافت نمیشود. خرابی یک برد الکترونیکی ساده در این دستگاهها، میتواند کل خط تولید را برای هفتهها متوقف کند تا قطعه جایگزین پیدا یا سیستم بهروزرسانی شود.

مزایای رقابتی و خدمات پس از فروش در امید عمران سهند

ما در گروه صنعتی امید عمران سهند، فروش دستگاه را پایان معامله نمیدانیم، بلکه آن را آغاز یک تعهد فنی بلندمدت میشماریم. دغدغه اصلی مدیران کارخانجات، توقف خط تولید به دلیل خرابیهای ناگهانی یا نبود قطعات یدکی است. از این رو، ما استراتژی ساخت و خدمات خود را بر پایه سه اصل مهندسی بنا نهادهایم تا ریسک توقف تولید به حداقل برسد.

1. طراحی سفارشی بر اساس نوع پلیمر (Customized Design)

یک اشتباه رایج در بازار، فروش نسخههای کپی شده و یکسان برای همه کاربردهاست. اما رویکرد ما متفاوت است؛ ما پارامترهای هندسی ماردون (مانند عمق گام و نرخ تراکم) را دقیقاً بر اساس «نوع مواد اولیه» و «محصول نهایی» شما طراحی میکنیم. این شخصیسازی فنی باعث میشود که اکسترودر با حداکثر ظرفیت و کمترین نوسان فشار کار کند.

2. تضمین کیفیت با قطعات معتبر (Quality Assurance)

ما در ساخت تابلو برق و سیستمهای محرکه، هیچگونه مصالحهای بر سر کیفیت نداریم. استفاده از اینورترها و قطعات کنترلی با برندهای شناختهشده جهانی و همچنین بکارگیری فولادهای آلیاژی شناسنامهدار برای سیلندر و ماردون، بخشی از استاندارد تولید ماست. این شفافیت در قطعات، هزینههای تعمیر و نگهداری شما را در طول زمان به شدت کاهش میدهد.

3. گارانتی واقعی و تامین قطعات یدکی

بزرگترین نگرانی خریداران دستگاههای خارجی، نبود قطعات یدکی است. ما به عنوان سازنده داخلی، تضمین میکنیم که تمامی قطعات مصرفی (از المنتها تا ماردون یدک) در کمترین زمان ممکن تامین شود. همچنین، گارانتی کتبی سیلندر و ماردون و خدمات پس از فروش 5 ساله، پشتوانه سرمایهگذاری شما خواهد بود.

مشکلات رایج در فرآیند اکستروژن و روشهای نگهداری

ما تجربه داریم که حتی با بهترین ماشینآلات، اپراتورها در حین تولید با چالشهایی روبرو میشوند که کیفیت محصول نهایی را تهدید میکند. شناخت ریشه این مشکلات و روشهای نگهداری پیشگیرانه (PM)، کلید بهرهوری خط تولید است. در این بخش، سه مشکل پرتکرار در صنعت اکستروژن و راهکارهای مهندسی مقابله با آنها را بررسی میکنیم.

1. نوسان فشار و خروجی نامنظم (Surging)

یکی از رایجترین مشکلات، تغییر لحظهای در دبی خروجی است که منجر به تغییر ضخامت در لوله یا ورق میشود. ما ریشه اصلی این مشکل را معمولاً در «ناحیه تغذیه» جستجو میکنیم. اگر دمای ناحیه تغذیه بیش از حد بالا باشد، مواد در گلوگاه چسبیده (Bridging) و تغذیه ماردون مختل میشود. همچنین، خرابی درایو موتور یا لغزش تسمهها نیز میتواند عامل ایجاد این نوسان باشد.

2. پدیده شکست مذاب یا پوست کوسهای (Melt Fracture)

زمانی که سطح محصول زبر، مات یا دارای ترکهای ریز (Sharkskin) میشود، با پدیده شکست مذاب روبرو هستیم. این اتفاق زمانی رخ میدهد که تنش برشی در دای (Die) از حد بحرانی فراتر رود. راهکار فنی ما در این شرایط، افزایش دمای دای برای کاهش ویسکوزیته، کاهش سرعت دور ماردون یا استفاده از مواد کمکفرآیند (Processing Aids) برای روانکاری جریان مذاب است.

3. تخریب حرارتی و سوختگی پلیمر (Degradation)

اگر نقاط سیاه یا تغییر رنگ در محصول مشاهده شود، پلیمر دچار تخریب حرارتی شده است. این مشکل لزوماً به دلیل دمای بالای هیترها نیست؛ بلکه اغلب به دلیل «گرمای برشی» (Shear Heat) کنترل نشده یا توقف مواد در نقاط مرده (Dead Spots) سیلندر یا دای رخ میدهد. طراحی صحیح کانالهای جریان و استفاده از سیستم خنککننده فندار روی سیلندر، راهکار ما برای جلوگیری از این مشکل است.

4. برنامه نگهداری و تعمیرات (PM Checklist)

برای حفظ راندمان دستگاه، اجرای یک برنامه دقیق نگهداری الزامی است:

- بازرسی روغن گیربکس: سطح و کیفیت روغن باید ماهانه چک شود و فیلتر روغن هر ۶ ماه تعویض گردد.

- تمیزکاری ماردون: پس از هر توقف طولانی، استفاده از مواد تمیزکننده (Purging Compound) برای جلوگیری از کربونیزه شدن مواد داخل سیلندر ضروری است.

- کالیبراسیون دما: سنسورهای حرارتی (ترموکوپلها) باید به صورت دورهای کالیبره شوند تا دمای واقعی با دمای نمایشگر تطابق داشته باشد.

سوالات متداول در خرید و راهاندازی اکسترودر

ما در واحد فنی و فروش، روزانه با پرسشهای مشترکی از سوی تولیدکنندگان مواجه هستیم. پاسخهای زیر، چکیدهای از نکات فنی و تجاری است که میتواند در تصمیمگیری اولیه شما موثر باشد.

تفاوت قیمت اکسترودر تک مارپیچ و دو مارپیچ چقدر است؟

به طور کلی، قیمت اکسترودر دو مارپیچ (Twin Screw) به دلیل پیچیدگی مهندسی در گیربکس و سیستم ماردون، حدود ۱.۵ تا ۲ برابر نمونه تک مارپیچ با ظرفیت مشابه است. ما پیشنهاد میکنیم تنها در صورتی سراغ دو مارپیچ بروید که فرایند شما (مانند تولید PVC یا کامپاندینگ) آن را ایجاب کند.

آیا با اکسترودر تک مارپیچ میتوان گرانولسازی کرد؟

بله، برای بازیافت پلاستیکهای تمیز و همجنس (مانند ضایعات شرکتی)، اکسترودر تک مارپیچ کاملاً پاسخگو و اقتصادی است. اما اگر هدف شما تولید «مستربچ» یا ترکیب پودر با افزودنیهاست، اکسترودر تک مارپیچ قدرت اختلاط لازم را ندارد و حتماً باید از سیستم دو مارپیچ استفاده شود.

زمان تحویل و ساخت دستگاه چقدر است؟

زمان ساخت بسته به سایز دستگاه (قطر ماردون) و ترافیک خط تولید کارخانه متغیر است. با این حال، ما در قراردادهای استاندارد، بازه زمانی ۶۰ تا ۹۰ روز کاری را برای تحویل، نصب و راهاندازی نهایی در نظر میگیریم.

برق مورد نیاز برای راهاندازی خط تولید چیست؟

تمامی اکسترودرهای صنعتی نیازمند برق سه فاز صنعتی هستند. آمپراژ مورد نیاز دقیقاً به توان الکتروموتور و مجموع توان هیترها بستگی دارد. ما پیش از نصب، نقشه دقیق تابلو برق و دیماند مورد نیاز را در اختیار خریدار قرار میدهیم تا زیرساخت کارخانه آماده شود.