میکسر دوجداره چیست؟ بررسی فنی انواع ژاکت و سیستم انتقال حرارت

یکی از چالشهای اصلی در صنایع شیمیایی، غذایی و دارویی، مدیریت دقیق دمای مواد در حین فرآیند اختلاط است. بسیاری از مواد اولیه، ویسکوزیته بالایی دارند و برای جاری شدن نیاز به گرما دارند، یا برعکس، در اثر اصطکاک پرهها داغ میشوند و نیاز به سرمایش دارند تا ساختار شیمیایی آنها تخریب نشود. استفاده از مخازن معمولی تکجداره در این شرایط، نه تنها راندمان تولید را کاهش میدهد، بلکه ریسک سوختن مواد، انجماد ناگهانی یا تغییر فرمولاسیون را به شدت بالا میبرد. بنابراین خطوط تولید پیشرفته به تجهیزاتی نیاز دارند که همزمان با همزدن مکانیکی، بتوانند مانند یک مبدل حرارتی دقیق عمل کنند و دمای محصول را در یک محدوده مشخص تثبیت نمایند.

در این مقاله، مکانیزم دقیق انتقال حرارت در مخازن دوجداره را بررسی میکنیم و تفاوتهای فنی انواع ژاکتهای حرارتی را مورد تحلیل قرار میدهیم. با مطالعه این مقاله، صنعتگران و مدیران صنعتی میتوانند شناختی دقیق از اصول عملکردی این تجهیزات به دست آورند و بهترین سیستم گرمایشی یا سرمایشی را متناسب با حساسیت مواد خود انتخاب کنند.

- میکسر دوجداره چیست؟

- دلیل استفاده از سیستم دوجداره در میکسر

- تفاوت میکسر تک جداره و دوجداره

- مکانیزم انتقال حرارت در میکسر ژاکت دار

- انواع طراحی ژاکت در میکسر

- انواع سیال واسط در میکسر دوجداره

- سیستم عایقکاری و جداره سوم

- پارامترهای طراحی مهندسی میکسر دوجداره

- جنس بدنه در ساخت میکسر دوجداره

- کاربرد میکسر دوجداره در صنایع غذایی

- کاربرد میکسر دوجداره در صنایع دارویی

- کاربرد مخزن دوجداره در صنایع شیمیایی

- نکات ایمنی کار با میکسر ژاکت دار

- نگهداری و تعمیرات میکسر دوجداره

- تستهای فنی مخزن دوجداره (هیدرواستاتیک)

- راهنمای خرید میکسر دوجداره

- عوامل موثر بر قیمت میکسر دوجداره

- ساخت انواع میکسر دوجداره سفارشی در امید عمران سهند

میکسر دوجداره چیست؟

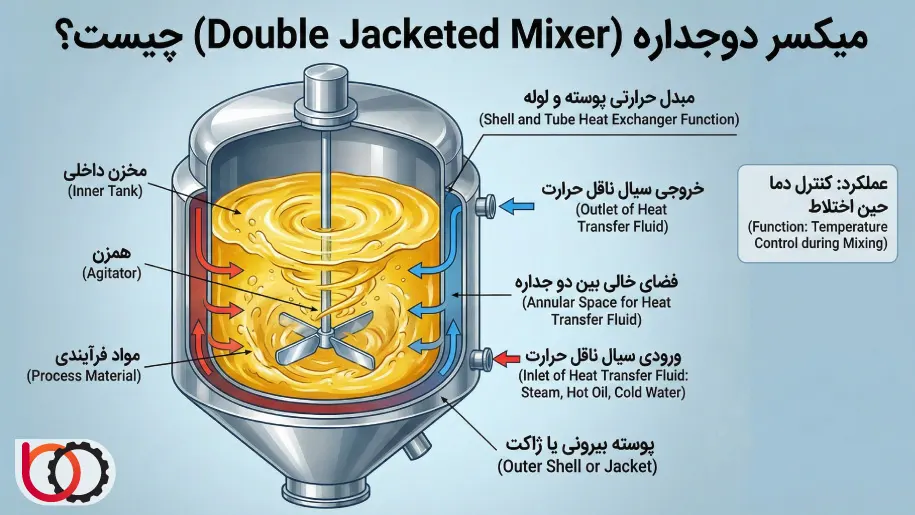

میکسر دوجداره (Double Jacketed Mixer) یا مخزن همزندار ژاکتدار، یک میکسر صنعتی پیشرفته است که از ترکیب یک مخزن اصلی و یک پوسته ثانویه پیرامونی تشکیل شده است. در این ساختار، مخزن داخلی وظیفه نگهداری و اختلاط مواد فرآیندی را بر عهده دارد، در حالی که پوسته بیرونی یا «ژاکت»، فضایی را در اطراف مخزن اصلی ایجاد میکند. این فضای خالی بین دو جداره، مسیری ایزوله برای گردش سیالهای ناقل حرارت (مانند بخار، آب داغ، روغن داغ یا آب سرد) فراهم میسازد. بنابراین، این دستگاه تنها یک همزن مکانیکی نیست، بلکه همزمان نقش یک مبدل حرارتی پوسته و لوله (Shell and Tube) را نیز ایفا میکند.

هدف اصلی از طراحی میکسر دوجداره، ایجاد قابلیت کنترل دما در حین فرآیند اختلاط است. در بسیاری از واکنشهای شیمیایی یا فرآیندهای تولید مواد غذایی، ثابت نگه داشتن دما یا تغییر کنترل شده آن (گرمایش یا سرمایش) برای دستیابی به ویسکوزیته مطلوب و کیفیت نهایی محصول حیاتی است. در این سیستم، حرارت از طریق دیواره فلزی مخزن داخلی و به روش «رسانش» (Conduction) به مواد داخل مخزن منتقل میشود. همزن دستگاه نیز با ایجاد جریان مغشوش (Turbulent Flow) و جابجایی مداوم مواد، کمک میکند تا حرارت جذب شده از دیوارهها به صورت یکنواخت در تمام حجم مواد پخش شود و از ایجاد نقاط داغ (Hot Spots) یا سوختگی موضعی جلوگیری گردد.

این مخازن معمولاً از جنس استنلس استیل (گریدهای ۳۰۴ یا ۳۱۶) ساخته میشوند تا علاوه بر مقاومت در برابر خوردگی شیمیایی، ضریب انتقال حرارت مناسبی داشته باشند. طراحی مهندسی فاصله بین دو جداره (Annular Space) و نوع اتصال ژاکت به بدنه اصلی، تعیینکننده راندمان حرارتی و تحمل فشار دستگاه است. برخلاف میکسرهای تکجداره که صرفاً برای همگنسازی فیزیکی کاربرد دارند، میکسر دوجداره یک راکتور فرآیندی کامل محسوب میشود که امکان انجام پروسههایی نظیر پاستوریزاسیون، پخت، کریستالیزاسیون و خشککردن تحت خلاء را فراهم میکند.

دلیل استفاده از سیستم دوجداره در میکسر

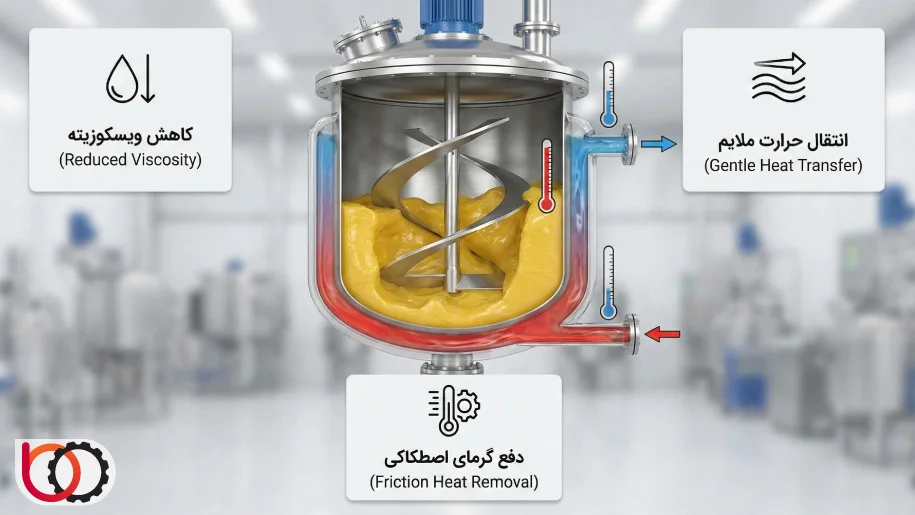

استفاده از ساختار دوجداره در مخازن اختلاط، پاسخی مهندسی به محدودیتهای ترمودینامیکی و رئولوژیکی (رفتار جریان) مواد است. دلیل نخست و اصلی، نیاز به «تغییر ویسکوزیته» یا گرانروی مواد است. بسیاری از سیالات صنعتی مانند رزینها، چسبها، شکلات، قیر و گلوکز در دمای محیط بسیار غلیظ و چسبناک هستند. این گرانروی بالا، گشتاور بسیار زیادی را به موتور و گیربکس دستگاه تحمیل میکند و حتی ممکن است باعث شکستن پرهها یا سوختن سیمپیچ موتور شود. با گردش سیال گرم در ژاکت، دمای مواد بالا میرود و ویسکوزیته آنها به شدت کاهش مییابد. این روانسازی حرارتی باعث میشود عملیات اختلاط با مصرف انرژی کمتر و استهلاک پایینتر انجام شود.

دلیل دوم، ضرورت «انتقال حرارت غیرمستقیم» و ملایم است. در روشهای گرمایش مستقیم (مانند شعله یا المنتهای غوطهور)، حرارت در یک نقطه متمرکز میشود که منجر به سوختن مواد در مجاورت منبع حرارتی و تغییر رنگ یا طعم محصول میشود (پدیدهای که به آن موضعی شدن حرارت یا Local Overheating میگویند). اما در میکسر دوجداره، سطح انتقال حرارت برابر با کل مساحت جانبی و کف مخزن است. این سطح تماس وسیع باعث میشود حرارت با نرخ ملایم و یکنواخت به مواد منتقل شود. این ویژگی برای مواد حساس به دما (Thermally Sensitive) مانند داروها و مواد غذایی که با کوچکترین شوک حرارتی فاسد میشوند، حیاتی است.

علاوه بر گرمایش، دفع حرارت ناخواسته نیز دلیل مهمی برای استفاده از این سیستم است. در فرآیندهای اختلاط با سرعت بالا یا مواد با ویسکوزیته خیلی زیاد، اصطکاک داخلی ذرات و تنش برشی (Shear Stress) پرهها باعث تولید گرمای شدید میشود. اگر این گرمای اصطکاکی دفع نشود، دمای محصول به صورت غیرقابل کنترل بالا میرود و ساختار شیمیایی آن تخریب میشود. در این حالت، ژاکت با گردش آب سرد یا سیال خنککننده، نقش سیستم خنککننده را ایفا میکند و دمای پروسه را در محدوده ایمن تثبیت مینماید. همچنین عدم استفاده از کویلهای حرارتی داخلی (که درون مواد غوطهور میشوند)، فضای داخل مخزن را کاملاً باز نگه میدارد و شستشو و تمیزکاری (CIP) را بسیار آسانتر و بهداشتیتر میکند.

تفاوت میکسر تک جداره و دوجداره

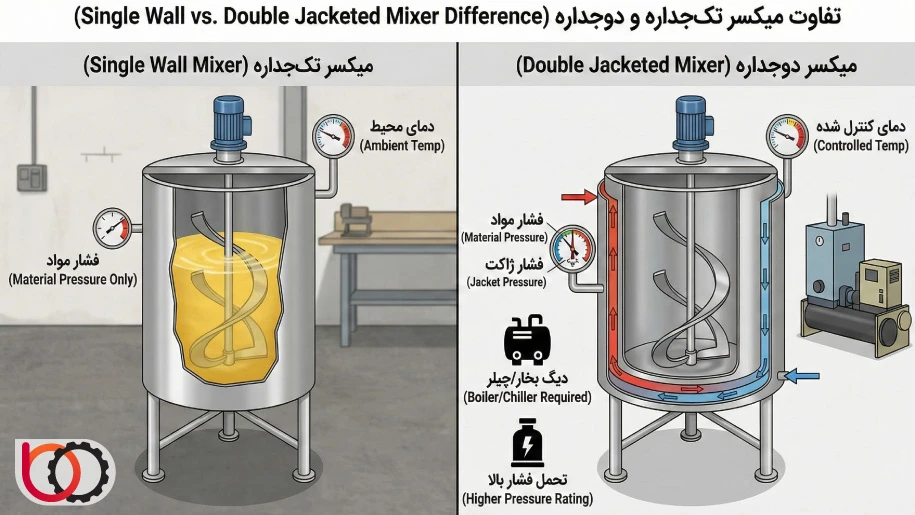

تمایز میان میکسر تکجداره و دوجداره فراتر از اضافه شدن یک لایه ورق فلزی است؛ این تفاوت در ماهیت عملکردی و کلاس کاری دستگاهها تعریف میشود. میکسر تکجداره (Single Wall) در واقع یک مخزن نگهداری مجهز به همزن است که عملکرد آن محدود به اختلاط فیزیکی در دمای محیط (Ambient Temperature) میشود. در این مخازن، دمای مواد تابع دمای محیط کارگاه است و هیچ ابزاری برای جبران افت یا افزایش دما وجود ندارد. بنابراین، اگر فرآیند تولید به دقت دمایی نیاز داشته باشد، میکسر تکجداره عملاً ناکارآمد است.

در مقابل، میکسر دوجداره یک ماشین فرآیندی فعال است. وجود لایه دوم باعث میشود که این دستگاه مستقل از شرایط محیطی عمل کند. تفاوت مهندسی عمده در «تحمل فشار» و «طراحی جداره» است. در میکسر تکجداره، ورق بدنه تنها باید فشار هیدرواستاتیک ناشی از وزن مواد داخلی را تحمل کند. اما در میکسر دوجداره، جداره داخلی تحت تنشهای پیچیدهتری قرار دارد. این جداره همزمان باید وزن مواد را تحمل کند و در برابر فشار سیال داخل ژاکت (که از بیرون به داخل اعمال میشود) مقاومت نماید. به همین دلیل، ضخامت ورق جداره داخلی در مدلهای دوجداره معمولاً بیشتر محاسبه میشود تا در برابر فشار خارجی ژاکت دچار تغییر شکل یا مچالگی (Buckling) نشود.

از نظر وزن و پیچیدگی ساخت، میکسر دوجداره به دلیل داشتن جداره دوم، فلنجهای اتصال، ورودی/خروجیهای سیال و نیاز به جوشکاریهای آببند سرتاسری، وزن سنگینتر و هزینه ساخت بالاتری دارد. همچنین میکسر دوجداره نیازمند تجهیزات جانبی نظیر دیگ بخار، بویلر روغن یا چیلر است تا بتواند کار کند، در حالی که میکسر تکجداره یک تجهیز مستقل (Stand-alone) محسوب میشود. بنابراین، انتخاب بین این دو، انتخاب بین یک «مخلوطکن ساده» و یک «رآکتور حرارتی» است.

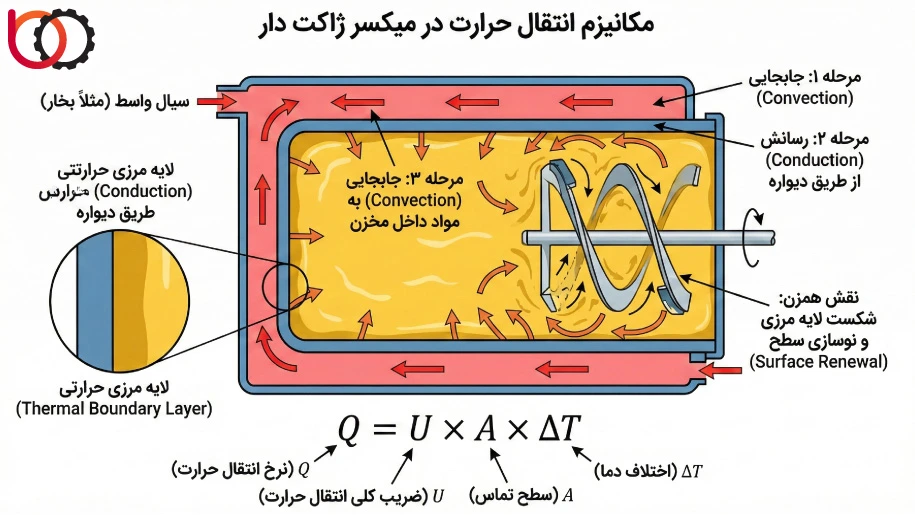

مکانیزم انتقال حرارت در میکسر ژاکت دار

فرآیند تبادل دما در میکسرهای دوجداره بر پایه اصول ترمودینامیک و انتقال حرارت غیرمستقیم استوار است. در این سیستم، سه مرحله اصلی انتقال انرژی حرارتی رخ میدهد تا دمای سیال داخل مخزن تغییر کند. مرحله اول، انتقال حرارت جابجایی (Convection) از سیال واسط (مثلاً بخار یا روغن) به دیواره فلزی داخلی است. مرحله دوم، انتقال حرارت هدایتی یا رسانش (Conduction) از ضخامت ورق استیل بدنه است و مرحله سوم، انتقال مجدد حرارت به روش جابجایی از دیواره داغ به مواد داخل مخزن میباشد.

راندمان نهایی این سیستم توسط فرمول کلی انتقال حرارت $Q = U \times A \times \Delta T$ تعیین میشود. در این رابطه، سطح تماس ($A$) ثابت است، اما اختلاف دما ($\Delta T$) و ضریب کلی انتقال حرارت ($U$) متغیرهای کلیدی هستند. چالش اصلی مهندسی در مرحله سوم یعنی انتقال حرارت به مواد ویسکوز داخل مخزن رخ میدهد. مواد غلیظ در نزدیکی دیوارهها ساکن میمانند و تشکیل یک «لایه مرزی حرارتی» (Thermal Boundary Layer) میدهند. این لایه مانند یک عایق عمل کرده و مانع نفوذ گرما به مرکز مخزن میشود.

در اینجا نقش همزن مکانیکی پررنگ میشود. چرخش پرهها با ایجاد جریانهای مغشوش و تلاطم، این لایه مرزی ساکن را میشکند. پره (به ویژه اگر مجهز به تیغههای اسکرایپر یا تراشدهنده باشد)، مواد گرم شده یا سرد شده را به طور مداوم از روی دیواره جدا کرده و به مرکز مخزن هدایت میکند و مواد جدید را جایگزین آن میسازد. این «نوسازی سطح» (Surface Renewal) باعث میشود ضریب انتقال حرارت به شدت افزایش یابد. بنابراین، در میکسرهای دوجداره، سرعت چرخش و نوع پره تنها برای اختلاط نیست، بلکه عامل اصلی در سرعت گرمایش یا سرمایش محسوب میشود. بدون همزدن موثر، حتی داغترین ژاکتها نیز نمیتوانند مرکز مواد را گرم کنند و صرفاً باعث سوختن لایه بیرونی محصول میشوند.

انواع طراحی ژاکت در میکسر

انتخاب نوع هندسه برای جداره دوم، یک تصمیم سلیقهای نیست، بلکه تابعی از فشار سیال واسط، ابعاد مخزن و بودجه ساخت است. مهندسان مکانیک برای ایجاد فضای گردش سیال، از سه استاندارد جهانی پیروی میکنند که هر کدام مزایا و محدودیتهای خاص خود را در تحمل فشار داخلی و ضریب انتقال حرارت دارند.

ژاکت معمولی یا ساده (Conventional Jacket)

ژاکت معمولی که به آن ژاکت استاندارد نیز میگویند، سادهترین فرم طراحی است. در این مدل، یک پوسته استوانهای با قطری بزرگتر از مخزن اصلی، دور آن کشیده میشود و فضای حلقوی بین دو جداره (Annular Space) کاملاً باز است. این نوع طراحی برای مخازن با حجم کم (معمولاً زیر ۱۰۰۰ لیتر) و فشارهای کاری پایین (کمتر از ۲ بار) مناسب است.

چالش اصلی در ژاکتهای ساده، عدم هدایت صحیح جریان سیال است. سیال ورودی تمایل دارد کوتاهترین مسیر را تا خروجی طی کند (Short Circuiting) که باعث میشود بخشهای زیادی از بدنه مخزن بدون تغییر دما باقی بمانند. برای رفع این نقیصه فنی، معمولاً تسمههایی به صورت مارپیچ (Baffles) در فاصله بین دو جداره نصب میشوند تا سیال را مجبور به گردش در تمام سطح مخزن کنند و سرعت جریان را برای افزایش انتقال حرارت بالا ببرند. همچنین به دلیل سطح صاف و بدون مهار، ضخامت ورق در این مدل باید بسیار زیاد در نظر گرفته شود تا در برابر فشار باد نکند، که این موضوع در ابعاد بزرگ هزینه ساخت را غیرمنطقی بالا میبرد.

ژاکت تخم مرغی یا دیمپلی (Dimple Jacket)

ژاکت دیمپلی یا شانهتخممرغی، راهکاری مهندسی برای کاهش ضخامت ورق و افزایش تحمل فشار است. در این روش، ورق جداره دوم قبل از نورد شدن، توسط پرسهای ضربهای یا هیدرولیک فرمدهی میشود و فرورفتگیهای منظم و متعددی (Dimples) روی آن ایجاد میگردد. سپس این ورق روی مخزن اصلی قرار گرفته و در محل تمام فرورفتگیها به بدنه اصلی جوش داده میشود (Plug Weld).

این نقاط جوش متعدد باعث میشود دو جداره به هم دوخته شوند و استحکام ساختاری فوقالعادهای ایجاد کنند. بنابراین میتوان از ورقهای بسیار نازکتر (مثلاً ۲ یا ۳ میلیمتر) برای تحمل فشارهای بالا (تا ۱۰ بار) استفاده کرد که وزن و قیمت تمام شده دستگاه را کاهش میدهد. علاوه بر مزیت مکانیکی، برجستگیهای داخلی باعث ایجاد تلاطم (Turbulence) در جریان سیال واسط میشوند. این اغتشاش جریان، ضریب انتقال حرارت را نسبت به ژاکت ساده به طرز چشمگیری بهبود میبخشد. این مدل رایجترین انتخاب برای میکسرهای استیل صنایع غذایی و دارویی است.

ژاکت کویل نیم لوله (Half-Pipe Coil Jacket)

برای سختترین شرایط کاری شامل فشارهای بسیار بالا یا شوکهای حرارتی، از ژاکت کویل نیملوله استفاده میشود. در این طراحی، لولههای استیل را از وسط برش داده و به صورت مارپیچ دور تا دور مخزن اصلی جوش میدهند. در واقع، خودِ دیواره مخزن بخشی از مسیر عبور سیال میشود.

این طراحی بالاترین راندمان مکانیکی را دارد زیرا کویلها مانند کمربندهای تقویتی (Stiffening Rings) عمل کرده و بدنه مخزن را در برابر فشار داخلی و خارجی مقاوم میکنند. ویژگی ممتاز کویل نیملوله، قابلیت تحمل فشار بخار بسیار بالا (حتی تا ۳۰ بار) و سرعت بالای گردش سیال است. سرعت خطی بالا در داخل لولهها باعث میشود انتقال حرارت با ماکزیمم راندمان انجام شود. همچنین این طرح امکان «منطقهبندی» (Zoning) را فراهم میکند؛ یعنی میتوان کویلهای نیمه پایین مخزن را گرم و نیمه بالا را سرد کرد، یا فقط بخشی از مخزن را وارد مدار گرمایش نمود که انعطافپذیری بالایی به فرآیند میدهد.

انواع سیال واسط در میکسر دوجداره

انتخاب نوع سیالی که در فضای بین دو جداره گردش میکند، مستقیماً به «بازه دمایی مورد نیاز» و «سرعت انتقال حرارت» وابسته است. هر سیال خواص ترمودینامیکی (مانند ظرفیت گرمایی ویژه و ضریب هدایت حرارتی) متفاوتی دارد و برای هدف خاصی طراحی شده است. استفاده نادرست از سیال، مثلاً استفاده از بخار در ژاکتی که برای آب طراحی شده، میتواند منجر به انفجار یا تغییر شکل جبرانناپذیر مخزن شود.

گرمایش با بخار (Steam Heating)

بخار آب، متداولترین و قدرتمندترین حامل انرژی در صنایع فرآیندی است. ویژگی منحصربهفرد بخار، «گرمای نهان تبخیر» (Latent Heat) بالای آن است. وقتی بخار اشباع وارد ژاکت میشود و با دیواره سرد تماس پیدا میکند، تقطیر شده و انرژی عظیمی را در لحظه آزاد میکند. این مکانیزم باعث میشود سرعت گرمایش با بخار بسیار بالاتر از سایر روشها باشد.

استفاده از بخار برای فرآیندهایی که نیاز به رسیدن سریع به دمای بالا (معمولاً تا ۱۵۰ درجه سانتیگراد) دارند، ایدهآل است. اما چالش فنی بخار، رابطه مستقیم فشار و دما است. برای دستیابی به دماهای بالاتر، فشار بخار باید به صورت تصاعدی بالا رود که نیازمند طراحی ژاکتهای ضخیم و مقاوم (مانند کویل نیملوله) است. همچنین کنترل دما در سیستم بخار کمی دشوارتر است و خطر «شوک حرارتی» به مواد حساس وجود دارد. مدیریت کندانس (آب مقطر برگشتی) و استفاده از تله بخار (Steam Trap) مناسب، از الزامات حیاتی این سیستم است.

گرمایش با روغن داغ (Thermal Oil)

برای دماهای کاری بسیار بالا (بین ۲۰۰ تا ۳۰۰ درجه سانتیگراد یا بیشتر)، بخار گزینه مناسبی نیست زیرا فشار آن به شدت خطرناک میشود. در این شرایط، مهندسان از سیستم گردش روغن داغ استفاده میکنند. روغنهای انتقال حرارت (Thermal Fluids) این قابلیت را دارند که در فشار اتمسفریک یا فشارهای بسیار پایین پمپ شوند و به دماهای بالا برسند.

این سیستم ایمنی بالاتری نسبت به بخار فشار بالا دارد و به دلیل ظرفیت گرمایی روغن، دمای یکنواخت و پایداری را فراهم میکند. گرمایش با روغن برای فرآیندهایی نظیر پخت رزین، تولید قیر یا واکنشهای شیمیایی گرماگیر که نیاز به دمای ثابت و کنترل شده دارند، بهترین گزینه است. تنها نکته منفی، ضریب انتقال حرارت پایینتر روغن نسبت به بخار و آب است که نیاز به سطح تبادل حرارتی بزرگتر یا دبی چرخش بالاتر را دیکته میکند.

گردش آب گرم در ژاکت

برای دماهای ملایم (معمولاً تا ۸۰ یا ۹۰ درجه سانتیگراد)، آب گرم سادهترین و ارزانترین سیال واسط است. این روش برای موادی که به حرارت مستقیم حساس هستند و در اثر تماس با سطوح خیلی داغ (مانند سطوح بخار) میسوزند یا دلمه میشوند (مانند شیر، شکلات یا مواد بیولوژیک)، کاربرد دارد.

در سیستم آب گرم، دما با دقت بسیار بالایی قابل کنترل است و ریسک نقاط داغ (Hot Spots) تقریباً به صفر میرسد. آب گرم معمولاً توسط یک پکیج یا دیگ آبگرم تامین شده و توسط پمپ سیرکولاتور در ژاکت به گردش در میآید. برای افزایش راندمان، جهت ورود آب گرم معمولاً از پایین ژاکت و خروجی از بالا در نظر گرفته میشود تا کل فضای ژاکت پر شود و هوای محبوس تخلیه گردد.

سرمایش با آب چیلر (Glycol/Water)

میکسرهای دوجداره تنها برای گرمایش نیستند؛ در بسیاری از واکنشهای شیمیایی «گرمازا» (Exothermic) یا برای سرد کردن محصول پس از پخت، نیاز به حذف حرارت وجود دارد. در این حالت، مخلوط آب و گلیکول (ضد یخ) که توسط چیلر تا دماهای پایین (گاهی زیر صفر) سرد شده است، در ژاکت گردش میکند.

نکته مهم در طراحی سرمایش، ویسکوزیته سیال خنککننده در دماهای پایین است. اگر سیال بیش از حد غلیظ شود، سرعت حرکت آن در ژاکت کم شده و راندمان سرمایش افت میکند. استفاده از بافلهای هدایتکننده در داخل ژاکت برای ایجاد تلاطم در جریان آب سرد، در حالت سرمایش اهمیت دوچندانی دارد، زیرا انتقال حرارت در حالت سرد معمولاً کندتر از حالت گرم (بخار) انجام میشود.

سیستم عایقکاری و جداره سوم

اتلاف انرژی حرارتی از سطح خارجی ژاکت، یکی از بزرگترین چالشهای مخازن فرآیندی است. وقتی دمای روغن داخل ژاکت به ۲۰۰ درجه میرسد، بدنه بیرونی دستگاه مانند یک رادیاتور عظیم عمل کرده و گرما را به محیط کارگاه هدر میدهد. این موضوع دو مشکل جدی ایجاد میکند: افزایش شدید هزینههای تامین انرژی (گاز یا برق) و خطر ایمنی برای پرسنل که در اثر تماس تصادفی دچار سوختگی شدید میشوند.

برای مدیریت این چالش، لایه سومی به ساختار میکسر اضافه میشود. در اصطلاح فنی، اگرچه این دستگاهها همچنان «دوجداره» نامیده میشوند، اما در عمل دارای سه دیواره هستند: دیواره مخزن اصلی، دیواره ژاکت فشار و دیواره محافظ عایق. این لایه سوم هیچ وظیفهای در تحمل فشار یا نگهداری مواد ندارد و صرفاً برای ایزولاسیون حرارتی (Thermal Insulation) طراحی میشود. وجود این سیستم باعث میشود حتی زمانی که دمای داخل مخزن بسیار بالاست، بدنه بیرونی دستگاه خنک و قابل لمس باشد.

نقش پشم سنگ و پشم سرباره در عایقکاری

فضای خالی بین ژاکت حرارتی و کاور بیرونی باید با موادی پر شود که کمترین ضریب انتقال حرارت را داشته باشند. پشم سنگ (Rock Wool) استانداردترین و رایجترین متریال برای کاربردهای گرمایشی است. الیاف معدنی پشم سنگ تا دماهای بسیار بالا (بالای ۴۰۰ درجه) مقاوم هستند و نمیسوزند. ضخامت لایه عایق معمولاً بین ۵۰ تا ۱۰۰ میلیمتر (۲ تا ۴ اینچ) بر اساس دمای کاری دستگاه محاسبه میشود.

نکته فنی مهمتر از ضخامت، «دانسیته» یا چگالی عایق است. در میکسرهای ایستاده، اگر از عایق با دانسیته پایین استفاده شود، در اثر لرزشهای دستگاه و گذشت زمان، پشم سنگ نشست کرده و در پایین جمع میشود. این پدیده باعث خالی شدن قسمتهای بالایی مخزن از عایق و ایجاد «پل حرارتی» میشود. بنابراین استفاده از عایقهای تختهای یا پتویی فشرده با دانسیته بالا الزامی است. برای کاربردهای سرمایشی (چیلر)، به جای پشم سنگ از فومهای پلییورتان تزریقی (PU Foam) یا عایقهای الاستومری استفاده میشود، زیرا پشم سنگ در برابر نفوذ رطوبت و میعان (تعریق بدنه سرد) ضعف دارد و خیس شدن آن باعث از بین رفتن خاصیت عایقی میشود.

روکش کاور استیل (Cladding)

مواد عایق مانند پشم سنگ ظاهری نامناسب دارند و گرد و غبار یا رطوبت را به خود جذب میکنند. برای محافظت از لایه عایق و ایجاد ظاهری بهداشتی، یک لایه ورق فلزی نهایی روی کل مجموعه کشیده میشود که به آن «کلدینگ» (Cladding) یا کاور میگویند. این ورق معمولاً از جنس استنلس استیل ۳۰۴ با ضخامت کم (حدود ۱ تا ۱.۵ میلیمتر) انتخاب میشود، زیرا تحت فشار نیست و فقط نقش پوششی دارد.

در صنایع دارویی و غذایی، اهمیت کاور استیل فراتر از زیبایی است. این پوشش باید کاملاً هوابند و جوشکاری شده باشد (Fully Welded) تا در هنگام شستشوی سالن با آب پرفشار، هیچ رطوبتی به داخل عایق نفوذ نکند. نفوذ آب به زیر کاور، پدیدهای خطرناک به نام «خوردگی زیر عایق» (CUI – Corrosion Under Insulation) را ایجاد میکند که میتواند بدون هیچ نشانه ظاهری، دیواره ژاکت اصلی را سوراخ کند. سطح کاور نهایی معمولاً مات یا براق پرداخت میشود تا تمیزکاری آن آسان باشد.

پارامترهای طراحی مهندسی میکسر دوجداره

طراحی یک میکسر ژاکتدار فراتر از جوش دادن دو استوانه به یکدیگر است. هر دستگاه باید بر اساس نیازهای حرارتی خاص فرآیند (Process Requirements) محاسبه و مدلسازی شود. اگر محاسبات دقیق انجام نشود، ممکن است دستگاهی ساخته شود که مواد را در زمان مطلوب گرم نمیکند یا در اثر شوک فشار، دچار تغییر شکل پلاستیک میشود. مهندسان طراح برای تضمین عملکرد، سه پارامتر کلیدی سطح تبادل، فشار مجاز و هدایت جریان را مد نظر قرار میدهند.

محاسبه سطح انتقال حرارت مورد نیاز

اولین گام در طراحی، تعیین بار حرارتی (Heat Load) است. یعنی باید محاسبه شود که چه مقدار انرژی ($Q$) لازم است تا جرم مشخصی از مواد ($m$) در زمان معین ($t$) به دمای هدف برسد. این مقدار از رابطه $Q = m \times C_p \times \Delta T$ به دست میآید. پس از مشخص شدن بار حرارتی، طراح باید «سطح تماس» ($A$) مورد نیاز را محاسبه کند.

چالش مهندسی در اینجاست که هندسه مخزن محدودیت دارد. معمولاً نسبت ارتفاع به قطر (Aspect Ratio) در میکسرها حدود ۱ به ۱ یا ۱.۵ به ۱ است. این هندسه سطح جانبی مشخصی را در اختیار ما قرار میدهد. اگر محاسبات نشان دهد که سطح مورد نیاز برای گرمایش بیشتر از سطح موجود بدنه است، طراح مجبور میشود از راهکارهای جایگزین استفاده کند. این راهکارها شامل اضافه کردن کویلهای داخلی، افزایش ارتفاع مخزن نسبت به قطر، یا استفاده از ژاکت در کف مخزن (Bottom Jacket) علاوه بر دیوارهها است. عدم تطابق سطح انتقال حرارت با حجم مواد، منجر به طولانی شدن پروسه تولید و گلوگاه شدن (Bottleneck) مرحله اختلاط در خط تولید میشود.

فشار کاری مجاز در ژاکت میکسر

تعیین فشار کاری (Design Pressure) مهمترین فاکتور در ایمنی و ضخامت ورقها است. فشار داخل ژاکت تابع نوع سیال است؛ برای آب گرم فشار معمولاً پایین (زیر ۳ بار) است، اما برای بخار داغ، فشار میتواند به ۶ بار یا بیشتر برسد. نکته بسیار حیاتی و فنی در اینجا، پدیدهای به نام «فشار خارجی» (External Pressure) بر روی جداره داخلی است.

وقتی ژاکت تحت فشار است، نیرویی از بیرون به سمت داخل به جداره مخزن اصلی وارد میکند. مخازن تحت فشار معمولاً در برابر فشار داخلی (اتساع) مقاومت خوبی دارند، اما در برابر فشار خارجی (مچالگی یا Buckling) بسیار ضعیف عمل میکنند. بنابراین، ضخامت ورق جداره داخلی در میکسرهای ژاکتدار باید بسیار بیشتر از میکسرهای معمولی باشد تا در اثر فشار بخار داخل ژاکت، مخزن به داخل مچاله نشود. این محاسبات طبق کدهای استاندارد مخازن تحت فشار (مانند ASME Section VIII) انجام میشود و گاهی نیاز به نصب رینگهای تقویتی (Stiffening Rings) روی بدنه داخلی است.

تعبیه بافل (Baffle) در مسیر جریان سیال

در ژاکتهای معمولی (Conventional)، فضای بین دو جداره کاملاً باز است. اگر سیال گرم از پایین وارد و از بالا خارج شود، تمایل دارد کوتاهترین مسیر مستقیم را طی کند (پدیدهای که به آن اتصال کوتاه یا Short Circuiting میگویند). این اتفاق باعث میشود بخشهای بزرگی از بدنه مخزن بدون جریان باقی بمانند (Dead Zones) و گرم نشوند.

برای حل این مشکل، مهندسان در فضای بین دو جداره، تیغههای هدایتکننده یا «بافل» نصب میکنند. این بافلها معمولاً به صورت مارپیچ (Spiral) دور مخزن پیچیده میشوند و سیال را مجبور میکنند تا در یک مسیر طولانی و پرسرعت دور تا دور مخزن بگردد تا به خروجی برسد. این افزایش سرعت خطی سیال، دو مزیت بزرگ دارد: اول اینکه توزیع دما در تمام سطح مخزن یکنواخت میشود و دوم اینکه ضریب انتقال حرارت جابجایی ($h$) در سمت ژاکت افزایش مییابد که راندمان کلی سیستم را بالا میبرد.

جنس بدنه در ساخت میکسر دوجداره

انتخاب آلیاژ مناسب برای ساخت مخازن دوجداره، یک تصمیم مهندسی مبتنی بر «شیمی مواد» و «هزینه ساخت» است. در این تجهیزات، ما با دو محیط متفاوت سروکار داریم: محیط داخلی که در تماس با محصول است و محیط میانی که در تماس با سیال حرارتی است. بنابراین، جنس لایه داخلی و لایه بیرونی (ژاکت) لزوماً یکسان نیست و میتواند به صورت ترکیبی (Composite) انتخاب شود.

برای جداره داخلی (Inner Shell)، اولویت اصلی مقاومت در برابر خوردگی شیمیایی و رعایت استانداردهای بهداشتی است. در اکثر کاربردهای صنایع غذایی و دارویی، استفاده از استنلس استیل گرید ۳۰۴ (برای محیطهای خنثی و عمومی) یا گرید ۳۱۶L (برای محیطهای اسیدی، شور و دارویی) الزامی است. استیل ۳۱۶L به دلیل داشتن مولیبدن، مقاومت بسیار بالایی در برابر خوردگی حفرهای (Pitting) ناشی از کلرایدها و اسیدها دارد. همچنین سطح داخلی باید قابلیت پولیشپذیری بالایی داشته باشد تا به زبری سطح استاندارد (Ra < 0.8 میکرون) برسد و هیچ منفذی برای تجمع باکتری باقی نماند.

برای جداره ژاکت (Jacket Shell)، معیارهای انتخاب متفاوت است. از آنجا که این لایه با محصول تماس ندارد، میتوان برای کاهش هزینهها از فولاد کربنی (Carbon Steel – ST37) استفاده کرد، مشروط بر اینکه سیال واسط (مانند روغن داغ) خورنده نباشد. با این حال، استفاده از ژاکت آهنی روی مخزن استیل چالش «جوشکاری غیرهمجنس» (Dissimilar Welding) را ایجاد میکند که نیازمند الکترودهای خاص (مانند ۳۰۹) و تکنیک جوشکاری دقیق است تا از خوردگی گالوانیک جلوگیری شود. در صنایع دارویی که کل دستگاه باید قابل شستشو باشد (Clean Room)، حتی ژاکت بیرونی نیز الزاماً از استنلس استیل ۳۰۴ ساخته میشود تا زنگزدگی بدنه باعث آلودگی محیط تمیز نشود.

نکته مهم دیگر، ضریب هدایت حرارتی متریال است. اگرچه استنلس استیل ضریب انتقال حرارت پایینتری نسبت به مس یا آلومینیوم دارد، اما تنها گزینهای است که تعادل مناسبی بین مقاومت مکانیکی، بهداشت و انتقال حرارت ارائه میدهد. ضخامت ورقها نیز بر اساس فشار طراحی محاسبه میشود؛ معمولاً جداره داخلی بین ۴ تا ۱۰ میلیمتر و جداره ژاکت (به دلیل فشار بالاتر سیال واسط) با ضخامتهای مشابه یا بیشتر انتخاب میگردد.

کاربرد میکسر دوجداره در صنایع غذایی

در صنایع غذایی، میکسر دوجداره نقش حیاتی در حفظ کیفیت ارگانولپتیک (طعم، رنگ و بافت) و ایمنی میکروبی محصول ایفا میکند. بسیاری از محصولات غذایی مانند سسها، مربا، شکلات و لبنیات، نسبت به حرارت مستقیم حساسیت بالایی دارند. اگر این مواد در تماس با شعله یا المنت داغ قرار گیرند، قندهای موجود در آنها میسوزد (کاراملیزاسیون ناخواسته) و طعم محصول تلخ میشود. سیستم دوجداره با ایجاد حرارت غیرمستقیم و ملایم، امکان پخت یکنواخت را بدون تغییر رنگ یا طعم فراهم میکند.

یکی از کاربردهای اصلی این تجهیز در فرآیندهای «پخت و سرمایش» (Cook-Chill) است. برای مثال در تولید سس مایونز یا کچاپ، مواد ابتدا باید تا دمای پاستوریزاسیون (مثلاً ۸۵ درجه) گرم شوند تا باکتریهای مضر از بین بروند. بلافاصله پس از پخت، باید دما به سرعت کاهش یابد تا محصول آماده بستهبندی شود. میکسر دوجداره این امکان را میدهد که با تعویض سیال داخل ژاکت (تخلیه بخار و ورود آب چیلر)، هر دو فرآیند گرمایش و سرمایش در یک مخزن واحد انجام شود. این ویژگی ریسک آلودگی ثانویه ناشی از انتقال مواد بین دو مخزن مختلف را حذف میکند.

کاربرد میکسر دوجداره در صنایع دارویی

استانداردهای تولید دارو (GMP) سختگیرانهترین الزامات را برای کنترل دما تعیین کردهاند. در صنعت داروسازی، میکسر دوجداره اغلب به عنوان «بیورآکتور» یا «فرمانتور» عمل میکند. در فرآیندهای تخمیر بیولوژیک، باکتریها یا مخمرها در حین رشد، گرمای متابولیک تولید میکنند. اگر این گرما دفع نشود، دمای محیط کشت بالا رفته و خود میکروارگانیسمها از بین میروند. در اینجا ژاکت خنککننده با دقت دهم درجه سانتیگراد، دمای مخزن را ثابت نگه میدارد تا شرایط بهینه برای رشد سلولی فراهم شود.

کاربرد مهم دیگر در فرآیند «کریستالیزاسیون» است. بسیاری از داروهای پودری ابتدا به صورت محلول اشباع داغ هستند. برای تشکیل کریستالهای دارویی با اندازه و خلوص مشخص، محلول باید با نرخ بسیار دقیق و کنترل شدهای سرد شود (Cooling Profile). میکسر ژاکتدار با کنترل دقیق دمای سیال مبرد، منحنی دمایی مورد نظر مهندسان شیمی را اجرا میکند تا کریستالهای دارو با بالاترین کیفیت تشکیل شوند. سطح داخلی این میکسرها معمولاً الکتروپولیش میشود تا هیچ ذرهای به بدنه نچسبد و شستشوی استریل تضمین شود.

کاربرد مخزن دوجداره در صنایع شیمیایی

در صنایع شیمیایی، بحث اصلی مدیریت واکنشهای «گرمازا» (Exothermic) و «گرماگیر» (Endothermic) است. بسیاری از واکنشهای پلیمریزاسیون (مانند تولید رزین، چسب یا پلیاستر) گرمای زیادی آزاد میکنند. اگر این گرما به سرعت توسط ژاکت خنککننده جذب نشود، واکنش از کنترل خارج شده (Runaway Reaction) و منجر به افزایش فشار خطرناک یا انفجار مخزن میشود. بنابراین در این صنعت، ژاکت میکسر نقش یک سیستم ایمنی حیاتی را بازی میکند.

از سوی دیگر، موادی مانند رزینهای اپوکسی یا قیرهای پلیمری در دمای محیط بسیار سفت هستند و امکان اختلاط آنها وجود ندارد. میکسر دوجداره با گردش روغن داغ، دمای مواد را بالا نگه میدارد تا ویسکوزیته کاهش یابد و واکنش شیمیایی تسهیل شود. طراحی ژاکت در این میکسرها باید تحمل شوکهای حرارتی و فشارهای بالا را داشته باشد، زیرا نوسانات دمایی در راکتورهای شیمیایی بسیار شدیدتر از صنایع غذایی است. همچنین جنس بدنه معمولاً از آلیاژهای خاص مقاوم به اسید انتخاب میشود.

نکات ایمنی کار با میکسر ژاکت دار

کار با مخازن تحت فشار دوجداره، استانداردهای ایمنی متفاوتی نسبت به میکسرهای معمولی طلب میکند. در این تجهیزات، اپراتور با یک «بمب بالقوه» سروکار دارد که انرژی زیادی به صورت بخار یا روغن داغ در جداره آن ذخیره شده است. اولین اصل ایمنی در این دستگاهها، پایش مداوم فشار و دما است. گیجهای فشار (Manometers) و سنسورهای دما باید به صورت دورهای کالیبره شوند، زیرا اگر گیج فشار عدد غلط نشان دهد، اپراتور متوجه افزایش خطرناک فشار داخل ژاکت نخواهد شد.

خطر دیگر، نشت سیال حرارتی به داخل محصول یا محیط کارگاه است. اگر سیال واسط روغن داغ باشد، نشت آن به بیرون در مجاورت هوا میتواند منجر به آتشسوزی شود. همچنین در صورت سوراخ شدن جداره داخلی، ورود سیال شیمیایی ژاکت به داخل محصول (مثلاً مواد غذایی)، کل بچ تولیدی را سمی و غیرقابل مصرف میکند. بنابراین انجام تستهای ضخامتسنجی (Ultrasonic Thickness Measurement) روی بدنه مخزن در فواصل زمانی مشخص برای تشخیص خوردگیهای پنهان، یک الزام ایمنی است.

شیر اطمینان و سوپاپ فشار شکن ژاکت

مهمترین قطعه ایمنی در هر سیستم تحت فشار، شیر اطمینان یا PSV (Pressure Safety Valve) است. وظیفه این شیر، جلوگیری از انفجار ژاکت در شرایط اضطراری است. اگر به هر دلیلی (مانند خرابی رگلاتور ورودی بخار یا انسداد مسیر خروجی) فشار داخل ژاکت از حد مجاز طراحی (Design Pressure) فراتر رود، شیر اطمینان به صورت مکانیکی و خودکار باز میشود.

با باز شدن این سوپاپ، سیال اضافی با سرعت تخلیه شده و فشار به سطح ایمن باز میگردد. نصب شیر اطمینان باید مستقیماً روی بدنه ژاکت و بدون هیچ شیر مسدودکنندهای در مسیر آن باشد. انتخاب سایز و نقطه تنظیم (Set Point) این شیر باید توسط مهندس طراح و بر اساس حداکثر دبی ورودی محاسبه شود. دستکاری فنر این شیر یا مسدود کردن خروجی آن توسط اپراتورها، یکی از شایعترین علل حوادث انفجار در مخازن دوجداره است. همچنین در سیستمهای بخار، علاوه بر شیر اطمینان، استفاده از شیرهای خلاءشکن (Vacuum Breaker) نیز ضروری است تا در زمان سرد شدن ناگهانی و میعان بخار، ژاکت در اثر فشار منفی (خلاء) مچاله نشود.

شوک حرارتی در مخازن دوجداره

شوک حرارتی (Thermal Shock) پدیدهای مخرب است که در اثر تغییر ناگهانی و شدید دما در بدنه فلزی مخزن رخ میدهد. فلزات با تغییر دما منبسط یا منقبض میشوند. اگر این تغییر دما خیلی سریع اتفاق بیفتد (مثلاً ورود آب سرد ناگهانی به داخل ژاکت داغی که ۲۰۰ درجه حرارت دارد)، تنشهای کششی و فشاری عظیمی در ساختار مولکولی فلز ایجاد میشود.

این تنشها میتوانند باعث ترک خوردن جوشها، تاب برداشتن بدنه و یا جدا شدن اتصالات ژاکت از مخزن اصلی شوند. در میکسرهای استیل، ضریب انبساط حرارتی بالا است و این خطر جدیتر میشود. برای جلوگیری از این حادثه، باید از سیستمهای کنترلی استفاده کرد که دما را به صورت شیبدار (Ramp) و تدریجی تغییر میدهند. همچنین دستورالعملهای اپراتوری باید به گونهای تنظیم شود که پر کردن مخزن داغ با مواد سرد (یا برعکس) ممنوع باشد و همواره اختلاف دمای مجاز ($\Delta T$) بین سیال و بدنه رعایت گردد.

نگهداری و تعمیرات میکسر دوجداره

برنامه نگهداری و تعمیرات (PM) در میکسرهای دوجداره، پیچیدهتر از میکسرهای معمولی است؛ زیرا علاوه بر تجهیزات مکانیکی (موتور، گیربکس و یاتاقان)، یک سیستم تحت فشار حرارتی نیز باید مدیریت شود. یکی از مهمترین چالشهای نگهداری در این تجهیزات، پدیده «رسوبگذاری» (Fouling) در داخل ژاکت است. اگر از آب سخت یا بخار بیکیفیت استفاده شود، املاح کلسیم و منیزیم روی جداره داخلی ژاکت رسوب میکنند. این لایه رسوب مانند یک عایق حرارتی عمل کرده و ضریب انتقال حرارت ($U$) را به شدت کاهش میدهد. در نتیجه، زمان گرمایش طولانیتر شده و انرژی بیشتری مصرف میشود. تکنسینها باید به صورت دورهای با استفاده از محلولهای اسیدشویی مخصوص (Descaling)، مسیر گردش سیال را شستشو دهند تا سطوح فلزی تمیز باقی بمانند.

مورد حیاتی دیگر، بررسی و تعویض پکینگها و مکانیکال سیلها است. در میکسرهای ژاکتدار، شفت و سیستم آببندی در معرض نوسانات دمایی مداوم (انقباض و انبساط) هستند. این چرخههای حرارتی باعث خشکی و ترک خوردن اورینگها و نشت روغن گیربکس یا سیال ژاکت میشود. نشت سیال حرارتی (مانند روغن داغ یا بخار) به داخل محصول، فاجعهبار است. بنابراین استفاده از سیلهای مکانیکی مقاوم به حرارت (مانند وایتون یا کالرز) و بازرسی هفتگی آنها برای مشاهده علائم نشتی، جزو الزامات نگهداری است. همچنین عملکرد صحیح «تلههای بخار» (Steam Traps) باید چک شود؛ خرابی تله بخار باعث تجمع آب در ژاکت و ایجاد ضربه قوچ (Water Hammer) میشود که میتواند جوشهای بدنه را بشکند.

تستهای فنی مخزن دوجداره (هیدرواستاتیک)

هر مخزن دوجدارهای، چه در مرحله ساخت اولیه و چه پس از هرگونه تعمیرات جوشکاری، باید تحت آزمونهای مخرب و غیرمخرب قرار گیرد تا ایمنی آن تضمین شود. استانداردترین روش برای سنجش استحکام مکانیکی و عدم نشتی، «تست هیدرواستاتیک» (Hydrostatic Test) است. در این آزمون، ژاکت دستگاه با آب (سیال تراکمناپذیر) پر میشود و فشار آن توسط پمپ تست دستی یا برقی، به مقدار ۱.۵ برابر «فشار طراحی» (Design Pressure) افزایش مییابد.

دلیل استفاده از فشار ۱.۵ برابر این است که دستگاه باید بتواند تنشهایی فراتر از شرایط عادی کارکرد را تحمل کند تا ضریب اطمینان (Safety Factor) تایید شود. پس از رسیدن به فشار مورد نظر، شیر ورودی بسته شده و فشار برای مدت مشخصی (معمولاً ۳۰ تا ۶۰ دقیقه) ثابت نگه داشته میشود. در این بازه زمانی، بازرس فنی تمام خطوط جوش و اتصالات را به دقت بررسی میکند. هرگونه افت فشار روی گیج، «عرق کردن» خط جوش (Sweating) یا تغییر شکل ظاهری بدنه (باد کردن)، به معنی مردود بودن تست است.

نکته بسیار مهم فنی در تست هیدرواستاتیک مخازن استنلس استیل، کیفیت آب مورد استفاده است. آب تست باید فاقد یون کلراید (یا با مقدار بسیار ناچیز زیر 50 ppm) باشد. باقی ماندن آب حاوی کلر در درزها و خلل و فرج مخزن استیل، باعث خوردگی تنشی (Stress Corrosion Cracking) میشود که میتواند دستگاه را قبل از راهاندازی سوراخ کند. پس از پایان تست، تخلیه کامل آب و خشک کردن سریع مخزن الزامی است.

راهنمای خرید میکسر دوجداره

فرآیند خرید یک میکسر ژاکتدار نباید صرفاً بر اساس «ظرفیت لیتراژ» باشد. یک سفارشگذاری صحیح مهندسی با تدوین سند URS (مشخصات الزامات کاربر) آغاز میشود. در این سند، خریدار باید پارامترهای دقیق فرآیندی را برای سازنده شفافسازی کند. اولین و مهمترین پارامتر، مشخص کردن «نوع سیال گرمایشی یا سرمایشی» است. طراحی مخزنی که با بخار ۳ بار کار میکند، کاملاً متفاوت از مخزنی است که با آب گرم اتمسفریک کار میکند. تغییر نوع سیال پس از ساخت، اغلب غیرممکن یا بسیار پرهزینه است.

نکته دوم، توجه به نسبت «سطح تبادل حرارت به حجم» است. در مخازن بزرگ، حجم مواد با توان سوم شعاع افزایش مییابد، اما سطح جانبی (که محل انتقال حرارت است) با توان دوم. این یعنی هرچه مخزن بزرگتر شود، گرم کردن آن سختتر میشود. خریدار باید از طراح بخواهد که محاسبات زمان گرمایش (Heating Time) را ارائه دهد. اگر سطح ژاکت کافی نباشد، ممکن است گرم کردن یک بچ مواد ساعتها طول بکشد که توجیه اقتصادی تولید را از بین میبرد. در این موارد، سفارشدهنده باید درخواست کویلهای کمکی داخلی یا تغییر هندسه مخزن را بدهد.

همچنین نوع «همزن» باید متناسب با عملکرد ژاکت انتخاب شود. برای میکسرهای دوجداره، استفاده از پرههایی که فاصله زیادی با دیواره دارند (مانند پرههای ملخی ساده) اشتباه است. بهترین راندمان زمانی حاصل میشود که پره مجهز به تیغههای تفلونی اسکرایپر (Scraper) باشد تا دائماً لایه مرزی مواد را از روی سطح داغ بتراشد. در هنگام خرید، باید قید شود که آیا پره توانایی تراشیدن دیواره را دارد یا خیر، زیرا این آپشن تأثیر مستقیمی بر قدرت موتور و گیربکس مورد نیاز دارد.

عوامل موثر بر قیمت میکسر دوجداره

قیمت تمام شده یک میکسر دوجداره تابعی از متغیرهای متالورژیک، مکانیکی و استانداردهای ساخت است. اولین و بزرگترین عامل تعیینکننده هزینه، «جنس و ضخامت ورقها» است. استفاده از استنلس استیل ۳۱۶L به جای ۳۰۴، هزینه متریال پایه را به طرز چشمگیری افزایش میدهد. همچنین ضخامت ورق در مخازن تحت فشار (مانند ژاکت بخار) باید بر اساس محاسبات تنش انتخاب شود؛ افزایش ضخامت از ۴ میلیمتر به ۶ میلیمتر، وزن دستگاه و به تبع آن قیمت را تا ۵۰ درصد بالا میبرد.

عامل دوم، «نوع تکنولوژی ژاکت» است. ساخت ژاکتهای کویل نیملوله (Half-Pipe) بسیار زمانبر است و نیاز به صدها متر جوشکاری دقیق آرگون دارد. هزینه دستمزد ساخت و مواد مصرفی جوش در این مدل بسیار بالاتر از یک ژاکت ساده استوایی است. بنابراین، اگر فرآیند شما فشار بالایی ندارد، انتخاب کویل نیملوله صرفاً تحمیل هزینه اضافی است.

عامل سوم، کیفیت «پرداخت سطح» (Surface Finish) است. در کاربردهای دارویی که نیاز به الکتروپولیش و زبری سطح زیر ۰.۴ میکرون دارند، هزینههای عملیات تکمیلی گاهی از هزینه خودِ مخزن بیشتر میشود. وجود تجهیزات جانبی مانند عایقکاری پشم سنگ با کاور استیل، مکانیکال سیلهای دبل (Double Mechanical Seals) و سیستمهای کنترل اتوماتیک دما نیز از دیگر فاکتورهایی هستند که قیمت نهایی را تغییر میدهند. خریداران باید توجه کنند که حذف عایقکاری شاید در لحظه خرید قیمت را کاهش دهد، اما هزینههای انرژی را در طول بهرهبرداری چند برابر خواهد کرد.

ساخت انواع میکسر دوجداره سفارشی در امید عمران سهند

در شرکت امید عمران سهند، فرآیند ساخت میکسر دوجداره نه بر اساس نقشههای آماده، بلکه بر مبنای نیاز حرارتی دقیق پروژه شما انجام میشود. واحد مهندسی ما پیش از شروع ساخت، پارامترهای حیاتی نظیر ویسکوزیته مواد، نرخ گرمایش مورد نیاز و فشار کاری ژاکت را آنالیز میکند تا بهترین نوع طراحی (کویل نیملوله، دیمپلی یا ساده) را پیشنهاد دهد.

در خط تولید ما، تمام مراحل جوشکاری توسط دستگاههای آرگون اتوماتیک و جوشکاران دارای گواهینامه انجام میشود تا از نفوذ کامل و عدم وجود تخلخل در درزها اطمینان حاصل گردد. استفاده از ورقهای استنلس استیل وارداتی با سرتیفیکیت معتبر (304/316L) و انجام دقیق تستهای هیدرواستاتیک و ضخامتسنجی رنگ و پولیش، تضمین میکند که دستگاه نهایی بالاترین استانداردهای GMP و ایمنی مخازن تحت فشار را برآورده سازد. برای دریافت مشاوره فنی و استعلام قیمت طراحی و ساخت، میتوانید با کارشناسان فنی ما در ارتباط باشید.