نوار نقاله دیسکی چیست و چه کاربردی در صنعت دارد؟

در بسیاری از خطوط تولید صنعتی، انتقال مواد و محصولات یکی از بخشهای حیاتی فرآیند تولید به شمار میرود. انتخاب سیستم نوار نقاله مناسب میتواند بر سرعت، دقت و کیفیت نهایی تولید اثر مستقیم داشته باشد. زمانی که نیاز به جابهجایی مواد کوچک، سبک یا نیازمند جداسازی وجود داشته باشد، استفاده از تجهیزات متداول مانند نوار نقاله تسمهای یا رولیکی همیشه بهترین گزینه نیست.

در چنین شرایطی، نوار نقاله دیسکی یا کانوایر دیسکی بهعنوان یک راهکار تخصصی مطرح میشود. این سیستم به کمک دیسکهای متحرک که روی کابل یا زنجیر قرار دارند، جریان مواد را در مسیر مشخص هدایت میکند و علاوه بر انتقال، امکان نظمدهی و در برخی کاربردها سورتینگ (Sorting) را نیز فراهم میسازد.

در ادامه این مقاله بررسی میکنیم که نوار نقاله دیسکی چیست، چگونه کار میکند، چه اجزا و مشخصاتی دارد، در چه صنایعی استفاده میشود، چه مزایا و محدودیتهایی دارد و قیمت و شرایط خرید آن بر چه عواملی وابسته است. این توضیحات به شما کمک میکند در صورت نیاز به انتخاب یا سفارش این نوع کانوایر، تصمیمی آگاهانه بگیرید.

- نوار نقاله دیسکی چیست؟

- نوار نقاله دیسکی چگونه کار میکند؟

- اجزای تشکیلدهنده نوار نقاله دیسکی

- مشخصات فنی نوار نقاله دیسکی

- کاربردهای نوار نقاله دیسکی

- نوار نقاله سورتینگ دیسکی (Disk Sorting Conveyor)

- نوار نقاله دیسکی بازیافت

- مزایا و معایب نوار نقاله دیسکی

- تفاوت نوار نقاله دیسکی و زنجیری

- قیمت نوار نقاله دیسکی

- خرید نوار نقاله دیسکی

- امید عمران سهند سازنده تخصصی نوار نقاله دیسکی در ایران

- جمعبندی نهایی

نوار نقاله دیسکی چیست؟

نوار نقاله دیسکی (Disk Conveyor) یک نوع کانوایر صنعتی است که برای انتقال مواد یا محصولات با کمک مجموعهای از دیسکهای دایرهای طراحی شده است. این دیسکها در فواصل معین روی یک کابل یا زنجیر قرار میگیرند و هنگام حرکت، مواد را به جلو هدایت میکنند. به دلیل همین طراحی خاص، این سیستم علاوه بر جابهجایی، قابلیت نظمدهی و در برخی موارد جداسازی (سورتینگ) را نیز دارد.

کاربرد اصلی این دستگاه در شرایطی است که انتقال دقیق و کنترلشده مورد نیاز باشد. برای مثال:

- در صنایع غذایی برای جابهجایی بطریها و قوطیها بدون آسیب.

- در بستهبندی برای مرتبسازی قطعات کوچک.

- در صنعت بازیافت برای هدایت و جداسازی مواد سبک مانند پلاستیک یا کاغذ.

از دیدگاه فنی، نوار نقاله دیسکی ترکیبی از دو عملکرد است:

- انتقال مواد در مسیر مشخص.

- ایجاد فاصله و نظم بین اقلام برای آمادهسازی در مراحل بعدی خط تولید.

این ویژگی باعث میشود کانوایر دیسکی نسبت به سیستمهای سنتی مانند نوار نقاله تسمهای یا کانوایر رولیکی در برخی کاربردهای خاص مزیت رقابتی داشته باشد.

نوار نقاله دیسکی چگونه کار میکند؟

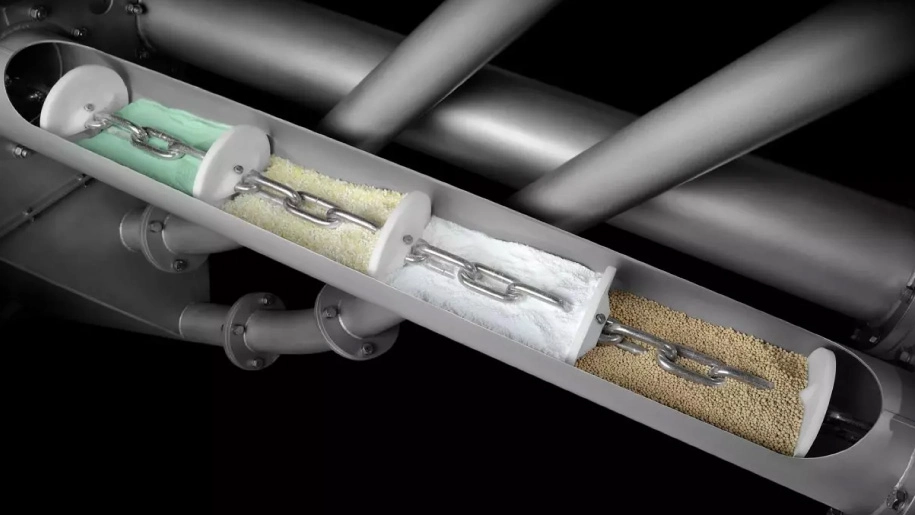

عملکرد نوار نقاله دیسکی بر پایهی مکانیزمی ساده اما دقیق طراحی شده است. در این سیستم، به جای یک سطح پیوسته مثل تسمه یا غلتک، دیسکهایی با فاصلههای معین روی کابل یا زنجیر نصب میشوند. این دیسکها هنگام حرکت، مواد را در مسیر مشخص هدایت میکنند.

فرآیند کار به شکل زیر است:

- یک کابل یا زنجیر بیانتها روی ریل یا مسیر طراحیشده حرکت میکند.

- دیسکها در فواصل مشخص روی این کابل نصب شدهاند و هنگام حرکت، نیروی محرکه را از کابل دریافت میکنند.

- موتور و گیربکس نیروی لازم را برای حرکت کابل فراهم میکنند و سرعت سیستم را کنترل مینمایند.

- مواد ورودی بین دیسکها قرار میگیرد و همراه با آنها تا انتهای مسیر منتقل میشود.

- در صورت نیاز به سورتینگ، فاصله دیسکها طوری طراحی میشود که اقلام با نظم مشخص مرتب شوند.

این روش انتقال چند مزیت مهم ایجاد میکند:

- جلوگیری از انباشت یا تداخل مواد.

- امکان هدایت مواد در مسیرهای مستقیم یا منحنی.

- قابلیت انتقال مواد کوچک، سبک یا حساس بدون آسیب.

برای مثال، در یک خط بستهبندی بطری، هر دیسک بطریها را با فاصله مشخص به جلو حرکت میدهد و از برخورد یا فشار ناخواسته بین آنها جلوگیری میکند. در صنعت بازیافت نیز همین مکانیزم کمک میکند مواد سبک مانند پلاستیک یا کاغذ از مواد سنگینتر تفکیک شوند.

اجزای تشکیلدهنده نوار نقاله دیسکی

برای درک بهتر عملکرد یک نوار نقاله دیسکی، لازم است اجزای اصلی آن را بشناسیم. این اجزا معمولاً بهصورت ماژولار طراحی میشوند تا امکان تعمیر، نگهداری و حتی ارتقای دستگاه در آینده فراهم باشد. مهمترین بخشهای یک کانوایر دیسکی عبارتاند از:

۱. دیسکها

- دیسکها قطعات دایرهایشکل هستند که نقش اصلی در جابهجایی مواد را بر عهده دارند.

- جنس آنها بسته به نوع کاربرد میتواند از پلاستیک مهندسی (مانند پلیاتیلن یا پلیپروپیلن مقاوم) یا فلز (معمولاً استیل ضدزنگ) باشد.

- قطر دیسکها و فاصلهی بین آنها بر اساس نوع ماده و ظرفیت خط تولید تعیین میشود.

۲. کابل یا زنجیر محرک

- دیسکها روی کابل یا زنجیر نصب میشوند.

- کابل میتواند از فولاد با روکش پلیمری باشد و در برخی طراحیها از زنجیر فلزی استفاده میشود.

- این بخش نیروی محرکه را از موتور دریافت کرده و به دیسکها منتقل میکند.

۳. ریل یا مسیر حرکت

- ریل همان شیار یا کانالی است که کابل و دیسکها درون آن حرکت میکنند.

- این مسیر میتواند مستقیم یا دارای انحنا باشد و معمولاً از جنس فولاد یا استیل ضدزنگ ساخته میشود.

- طراحی دقیق ریل تأثیر مستقیمی بر روانی حرکت و عمر مفید دستگاه دارد.

۴. موتور و گیربکس

- وظیفهی تأمین نیروی مکانیکی برای حرکت کابل یا زنجیر بر عهدهی این بخش است.

- انتخاب توان موتور بستگی به طول نوار، تعداد دیسکها، وزن مواد و سرعت مورد نیاز دارد.

- گیربکس با تنظیم نسبت انتقال، امکان کنترل دقیق سرعت را فراهم میکند.

برای محاسبه دقیق توان موتور نوار نقاله میتوانید از محاسبهگر اختصاصی و هوشمند توان موتور نوار نقاله که توسط تیم ما طراحی و توسعه داده شده است استفاده کنید. این ابزار محصول اختصاصی ماست و به شما کمک میکند با وارد کردن مشخصات فنی و شرایط کاری، توان موتور مناسب را سریع، دقیق و قابل اعتماد محاسبه کنید.

۵. شاسی و بدنه

- ساختار نگهدارنده کل سیستم است.

- معمولاً از فولاد کربنی با رنگ صنعتی یا استیل ضدزنگ ساخته میشود.

- طراحی شاسی باید بهگونهای باشد که علاوه بر استحکام، دسترسی آسان به اجزای داخلی برای سرویس دورهای نیز فراهم باشد.

۶. سیستمهای کنترلی

- شامل حسگرها، تابلو برق و واحدهای کنترل سرعت است.

- در مدلهای پیشرفته، این سیستم میتواند به اتوماسیون خط تولید متصل شود و هماهنگی دقیق با سایر دستگاهها را ایجاد کند.

مشخصات فنی نوار نقاله دیسکی

نوار نقاله دیسکی بسته به صنعت و کاربرد میتواند با مشخصات فنی متفاوتی طراحی و ساخته شود. این مشخصات نشاندهنده ظرفیت، دوام و کارایی دستگاه هستند و هنگام انتخاب یا سفارش باید بهدقت بررسی شوند. مهمترین پارامترهای فنی عبارتاند از:

۱. ظرفیت انتقال

- ظرفیت انتقال قطعات بستهبندی: حدود ۲۰۰۰ تا ۲۵۰۰ بطری ۱ لیتری در ساعت در طول ۱۰ متر.

- ظرفیت انتقال مواد بازیافتی: حدود ۸۰۰ تا ۱۲۰۰ کیلوگرم در ساعت بسته به نوع ماده و تراکم آن.

۲. ابعاد دستگاه

- طول متداول: از ۵ متر (برای خطوط کوچک) تا ۲۰ متر (برای خطوط بازیافت و تفکیک زباله).

- عرض رایج: ۳۰ تا ۵۰ سانتیمتر.

۳. قطر و فاصله دیسکها

- قطر دیسک برای صنایع غذایی: ۱۲ تا ۱۵ سانتیمتر.

- قطر دیسک برای صنایع بازیافت: ۱۸ تا ۲۰ سانتیمتر.

- فاصله دیسکها: بین ۱۰ تا 25 سانتیمتر (بسته به نوع محصول).

۴. توان موتور و گیربکس

- برای خطوط سبک (بستهبندی و دارویی): موتور ۰.۷۵ کیلووات (۱ اسب بخار) با گیربکس حلزونی.

- برای خطوط متوسط (غذایی و نوشیدنی): موتور ۱.۵ کیلووات (۲ اسب بخار).

- برای خطوط سنگینتر (بازیافت): موتور ۲.۲ کیلووات (۳ اسب بخار).

۵. جنس بدنه و دیسکها

- صنایع غذایی و دارویی: بدنه از استیل 304 ضدزنگ، دیسکها از پلیاتیلن (HDPE) بهداشتی.

- صنایع عمومی و بازیافت: بدنه از فولاد کربنی رنگشده، دیسکها از پلیپروپیلن مقاوم یا فولاد پوششدار.

۶. سرعت انتقال

- خطوط بستهبندی: سرعت بین ۰.۲ تا ۰.۴ متر بر ثانیه.

- خطوط بازیافت: سرعت پایینتر، حدود ۰.۱ تا ۰.۲ متر بر ثانیه برای دقت بیشتر.

۷. سیستم کنترلی

- نسخه ساده: کلید استارت/استاپ و کنترل سرعت با اینورتر.

- نسخه پیشرفته: PLC + HMI با امکان هماهنگی کامل با سایر بخشهای خط تولید.

| مشخصات | مقادیر متداول |

|---|---|

| ظرفیت انتقال | ۲۰۰۰–۲۵۰۰ بطری در ساعت (بستهبندی) / ۸۰۰–۱۲۰۰ کیلوگرم در ساعت (بازیافت) |

| طول دستگاه | ۵ تا ۲۰ متر |

| عرض دستگاه | ۳۰ تا ۵۰ سانتیمتر |

| قطر دیسکها | ۱۲–۱۵ سانتیمتر (غذایی) / ۱۸–۲۰ سانتیمتر (بازیافت) |

| فاصله دیسکها | ۱۰ تا ۲۵ سانتیمتر |

| توان موتور | ۰.۷۵ کیلووات (سبک) / ۱.۵ کیلووات (متوسط) / ۲.۲ کیلووات (سنگین) |

| جنس بدنه | استیل ۳۰۴ (غذایی) / فولاد کربنی رنگشده (بازیافت) |

| جنس دیسکها | پلیاتیلن HDPE (بهداشتی) / پلیپروپیلن یا فولاد پوششدار |

| سرعت انتقال | ۰.۲–۰.۴ متر بر ثانیه (بستهبندی) / ۰.۱–۰.۲ متر بر ثانیه (بازیافت) |

| سیستم کنترلی | ساده: اینورتر / پیشرفته: PLC + HMI |

کاربردهای نوار نقاله دیسکی

نوار نقاله دیسکی به دلیل طراحی خاص خود در طیف وسیعی از صنایع مورد استفاده قرار میگیرد. ویژگی اصلی این سیستم، توانایی انتقال و در عین حال ایجاد نظم یا حتی جداسازی در جریان مواد است. همین موضوع باعث میشود در صنایعی که دقت و کیفیت در جابهجایی اهمیت بالایی دارد، یک انتخاب ایدهآل محسوب شود. در ادامه سه حوزه اصلی استفاده از کانوایر دیسکی را بررسی میکنیم.

۱. کاربرد در صنایع غذایی و دارویی

در صنایع غذایی و دارویی، رعایت بهداشت، جلوگیری از آسیب به محصولات و حفظ کیفیت اهمیت حیاتی دارد. استفاده از نوار نقالههای معمولی تسمهای در برخی موارد میتواند مشکلاتی مثل آلودگی، لهشدگی یا بینظمی در جریان مواد ایجاد کند.

در اینجا نوار نقاله دیسکی راهحل مناسبی ارائه میدهد:

- انتقال بطری و قوطی: در خطوط پرکردن نوشیدنیها (آب، نوشابه، دوغ، آبمیوه)، بطریها باید با نظم کامل به ایستگاه پرکن برسند. دیسکها این نظم را ایجاد کرده و از برخورد یا افتادن بطریها جلوگیری میکنند.

- حمل مواد بستهبندیشده حساس: در داروسازی و صنایع غذایی بهداشتی، کوچکترین ضربه یا فشار میتواند محصول را غیرقابلاستفاده کند. دیسکها مواد را با ملایمت و بدون تماس سطحی گسترده جابهجا میکنند.

- رعایت استانداردهای بهداشتی: بهدلیل امکان استفاده از استیل ضدزنگ و دیسکهای پلیاتیلنی، این سیستمها بهراحتی شستشو و ضدعفونی میشوند.

مثال واقعی: یک خط تولید آب معدنی ۶۰۰۰ بطری در ساعت را میتواند با یک نوار نقاله دیسکی ۱۵ متری و موتور ۱.۵ کیلووات مدیریت کند.

۲. کاربرد در صنایع بستهبندی و لجستیک

در صنعت بستهبندی، نظمدهی به جریان کالا و سرعت عملیات اهمیت ویژهای دارد. نوار نقاله دیسکی در این حوزه برای موارد زیر بهکار میرود:

- مرتبسازی قطعات کوچک: در خطوط مونتاژ یا بستهبندی قطعات الکترونیکی و پلاستیکی، دیسکها اقلام را بهصورت منظم در جریان حرکت قرار میدهند.

- ایجاد فاصلهگذاری یکنواخت: برای مثال در بستهبندی محصولات غذایی، لازم است بین هر بسته فاصله مشخصی وجود داشته باشد تا ماشین بستهبندی بهدرستی عمل کند. نوار دیسکی این فاصله را بهطور خودکار ایجاد میکند.

- هماهنگی با سیستمهای سورتینگ: در انبارها و مراکز لجستیک، این نوارها میتوانند کالاها را برای سیستمهای اسکن و جداسازی آماده کنند.

مثال واقعی: در یک واحد بستهبندی شکلات، نوار نقاله دیسکی با فاصله دیسک ۱۵ سانتیمتر و سرعت ۰.۲ متر بر ثانیه میتواند حدود ۳۰۰۰ بسته شکلات را در ساعت به دستگاه شیرینگ هدایت کند.

۳. کاربرد در صنعت بازیافت و تفکیک زباله

یکی از بزرگترین حوزههای استفاده از نوار نقاله دیسکی، صنعت بازیافت است. در این بخش، نیاز به جداسازی مواد سبک و سنگین وجود دارد و نوار نقالههای سنتی همیشه پاسخگو نیستند.

کاربردهای کلیدی در این صنعت عبارتاند از:

- جداسازی مواد سبک مانند پلاستیک، کاغذ و مقوا از جریان اصلی زباله.

- انتقال مواد به سرند دیسکی یا سایر تجهیزات تفکیک.

- ایجاد جریان یکنواخت برای کاهش خطای اپراتور در جداسازی دستی.

مزیت اصلی در اینجا توانایی کار با سرعت پایین (۰.۱–۰.۲ متر بر ثانیه) و ایجاد نظم در جریان مواد است. به همین دلیل، راندمان خطوط بازیافت بهشکل چشمگیری افزایش مییابد.

مثال واقعی: یک مرکز بازیافت شهری با استفاده از نوار نقاله دیسکی ۲۰ متری توانسته ظرفیت تفکیک پلاستیک و کاغذ را به بیش از ۱۰۰۰ کیلوگرم در ساعت افزایش دهد.

نوار نقاله سورتینگ دیسکی (Disk Sorting Conveyor)

در بسیاری از خطوط تولید، انتقال ساده محصولات کافی نیست؛ بلکه لازم است کالاها با نظم مشخص و فاصله یکنواخت وارد مرحله بعدی شوند. این کار را میتوان به اپراتورهای انسانی سپرد، اما خطاهای ناشی از خستگی و سرعت پایین، باعث میشود که استفاده از نیروی انسانی چندان بهصرفه نباشد. از سوی دیگر، سیستمهای پیشرفته سورتینگ اپتیکال (بینایی ماشین) هزینههای بسیار بالایی دارند. راهکار میانرده و مقرونبهصرفه، نوار نقاله سورتینگ دیسکی است که با طراحی ساده و در عین حال هوشمندانه خود، جریان مواد را بهصورت یکنواخت و مرتب سازماندهی میکند.

مکانیزم عملکرد

- در این نوع نقاله، دیسکها در فواصل معین روی کابل یا زنجیر نصب شدهاند.

- هنگام حرکت، هر دیسک مانند یک جداکننده عمل کرده و یک قطعه یا محصول را در جایگاه مشخص خود نگه میدارد.

- به این ترتیب، فاصلهگذاری بین محصولات کاملاً یکنواخت و کنترلشده خواهد بود.

- این نظم ایجادشده باعث میشود دستگاههای بعدی خط (پرکن، لیبلزن، شیرینگ پک، یا تفکیکگرها) با راندمان و دقت بیشتری کار کنند.

کاربردهای تخصصی نوار نقاله سورتینگ دیسکی

این نوع نوار نقاله دیسکی کاربردهای تخصصی نیز دارد که شامل:

۱. صنایع غذایی و نوشیدنی

در صنایع نوشیدنی مانند آب معدنی، نوشابه، آبمیوه یا دوغ، بطریها باید قبل از پر شدن و بستهبندی، کاملاً مرتب باشند. اگر بطریها کج یا در هم فشرده شوند، دستگاه پرکن یا درببند دچار مشکل میشود. نوار سورتینگ دیسکی:

- بطریها را با فاصله منظم هدایت میکند.

- جلوی برخورد و افتادن بطریها را میگیرد.

- سرعت خطوط پرکن را افزایش میدهد (برای مثال: ۶۰۰۰ تا ۱۰٬۰۰۰ بطری در ساعت).

در صنایع غذایی دیگر مانند بستهبندی قوطی کنسرو یا ظروف پلاستیکی، همین مکانیزم باعث کاهش تلفات و افزایش کیفیت محصول میشود.

۲. صنایع دارویی و بهداشتی

در داروسازی، دقت و ملایمت اهمیت بالاتری دارد. ویالهای شیشهای کوچک یا بطریهای دارو اگر بینظم منتقل شوند، احتمال شکستگی یا آلودگی وجود دارد. نوار سورتینگ دیسکی:

- محصولات را بدون فشار و ضربه منتقل میکند.

- فاصلهگذاری دقیق را برای دستگاههای پرکن تزریقی یا درببند ایجاد مینماید.

- سرعت کار را نسبت به انتقال دستی چند برابر میکند، در حالیکه ریسک خطا نزدیک به صفر است.

۳. بستهبندی و لجستیک

در صنایع بستهبندی و مراکز توزیع کالا، نظمدهی به جریان محصول برای برچسبگذاری، اسکن بارکد یا شیرینگ اهمیت زیادی دارد. با استفاده از نوار دیسکی:

- هر بسته با فاصله مشخص حرکت میکند.

- دستگاههای اتوماسیون بعدی میتوانند با سرعت بیشتری کار کنند.

- خطاهای اسکن یا لیبلگذاری ناشی از رویهم افتادن بستهها حذف میشود.

۴. صنعت بازیافت

در خطوط بازیافت، جریان ورودی زبالهها بسیار نامنظم است. اگر مواد مستقیم روی یک نوار تسمهای ریخته شوند، سرعت اپراتورها یا دستگاههای جداساز کاهش پیدا میکند. نوار سورتینگ دیسکی این مشکل را حل میکند زیرا:

- جریان مواد را یکنواخت میکند.

- مواد سبک مثل بطری پلاستیکی یا کاغذ را در فواصل مشخص هدایت میکند.

- راندمان جداسازی دستی یا مکانیزه تا ۲۰ تا ۳۰ درصد افزایش مییابد.

مقایسه با سایر روشها

- در مقایسه با اپراتور انسانی: سرعت بیشتر، خطای کمتر، حذف هزینههای ناشی از نیروی کار.

- در مقایسه با نوار تسمهای: ایجاد نظم و فاصله یکنواخت که در تسمهای ممکن نیست.

- در مقایسه با سیستم اپتیکال: هزینه پایینتر، نیاز کمتر به نگهداری تخصصی، مناسب برای واحدهای کوچک و متوسط.

مثالهای واقعی

- در یک کارخانه تولید نوشابه، نوار سورتینگ دیسکی ۱۲ متری با موتور ۱.۵ کیلووات توانسته سرعت پرکن بطریها را از ۸۰۰۰ به ۱۰٬۵۰۰ بطری در ساعت افزایش دهد.

- در یک مرکز بازیافت، استفاده از این سیستم راندمان جداسازی بطریهای PET را ۲۵ درصد بالا برده است.

- در یک خط بستهبندی دارویی، با همین سیستم توانستهاند میزان شکستگی ویالها را از ۳٪ به کمتر از ۰.۵٪ کاهش دهند.

نوار نقاله سورتینگ دیسکی با ترکیب هزینه مناسب، سادگی مکانیزم و دقت بالا، انتخابی کارآمد برای صنایع مختلف است. این سیستم بهویژه برای واحدهایی که نیاز به نظمدهی سریع و مطمئن دارند (مثل غذایی، دارویی، بستهبندی و بازیافت)، ارزش افزوده قابلتوجهی ایجاد میکند.

نوار نقاله دیسکی بازیافت

صنعت بازیافت یکی از حوزههایی است که بهشدت نیازمند سیستمهای کارآمد انتقال و جداسازی مواد است. حجم بالای ورودی زباله، تنوع زیاد در جنس و اندازه اقلام و ضرورت تفکیک دقیق، چالشهایی هستند که تجهیزات سنتی همیشه پاسخگوی آنها نیستند. در چنین شرایطی، استفاده از نوار نقاله دیسکی بازیافت یک راهکار عملی و مقرونبهصرفه محسوب میشود.

نقش کلیدی در خطوط بازیافت

- ایجاد جریان یکنواخت: زبالههای ورودی معمولاً بهصورت نامنظم و در حجم زیاد وارد خطوط میشوند. نوار دیسکی با فاصلهگذاری مشخص، جریان مواد را متعادل میکند.

- افزایش راندمان جداسازی: چه در تفکیک دستی توسط اپراتورها و چه در جداسازی مکانیزه توسط دستگاهها، نظم ایجادشده در جریان مواد دقت و سرعت کار را بهطور چشمگیری بالا میبرد.

- امکان کار با مواد سبک: موادی مانند بطریهای PET، کاغذ، مقوا و بستهبندیهای پلاستیکی که روی تسمههای معمولی لغزش دارند، روی دیسکها بهتر هدایت میشوند.

کاربردهای تخصصی

- تفکیک پلاستیک و کاغذ: با کمک دیسکها، مواد سبک با نظم بیشتری به ایستگاه جداسازی هدایت میشوند.

- انتقال مواد به سرند دیسکی یا سیستمهای جداساز اپتیکال: نوار دیسکی بهعنوان مرحله واسط عمل کرده و جریان مواد را برای ورود به تجهیزات بعدی آماده میکند.

- کاهش خطاهای اپراتور: اپراتورهایی که وظیفه جداسازی دستی دارند، وقتی مواد با نظم و فاصله وارد محدوده کاری آنها میشود، دقت بیشتری دارند.

مقایسه با سایر نوارها در بازیافت

- نوار تسمهای: مواد سبک روی تسمه لغزش پیدا میکنند و در حجم بالا کنترل سخت میشود.

- نوار رولیکی: برای مواد حجیم مناسب است اما در جداسازی دقیق ضعف دارد.

- نوار دیسکی: تعادل بین سرعت، نظم و دقت را فراهم میکند و هزینه کمتری نسبت به تجهیزات پیچیدهتر دارد.

مزایای اختصاصی در بازیافت

- کاهش توقفهای خط به دلیل گیرکردن مواد.

- امکان شستشو و ضدعفونی آسان (مهم در زبالههای شهری).

- استهلاک کمتر نسبت به تسمه در تماس با مواد تیز یا زبر.

- افزایش راندمان کلی خط بازیافت تا ۲۰–۳۰ درصد بر اساس تجربیات صنعتی.

مثالهای واقعی کاربرد نوار نقاله دیسکی در صنایع بازیافت

- در یک کارخانه بازیافت پلاستیک، استفاده از نوار دیسکی ۲۰ متری باعث شد ظرفیت تفکیک PET از ۷۵۰ کیلوگرم در ساعت به ۱۱۰۰ کیلوگرم در ساعت برسد.

- یک مرکز بازیافت کاغذ و مقوا با جایگزینی نوار تسمهای با نوار دیسکی توانست هزینه تعمیر و نگهداری سالانه را ۴۰ درصد کاهش دهد.

- در خطوط ترکیبی زباله شهری، این نوع نوار امکان همزمان جداسازی دستی و مکانیزه را فراهم کرده و باعث کاهش خطای انسانی شد.

نوار نقاله دیسکی بازیافت به دلیل قابلیت انتقال یکنواخت، جداسازی آسان مواد سبک و هزینه نگهداری پایین، به یکی از گزینههای اصلی واحدهای تفکیک زباله شهری و صنعتی تبدیل شده است. این سیستم ضمن افزایش راندمان، هزینههای عملیاتی را نیز کاهش میدهد و به همین دلیل، جایگزینی آن با روشهای سنتی روزبهروز گستردهتر میشود.

مزایا و معایب نوار نقاله دیسکی

نوار نقاله دیسکی در نگاه اول یک سیستم ساده به نظر میرسد، اما وقتی آن را در محیط صنعتی بررسی کنیم، متوجه میشویم که هم نقاط قوت قابلتوجهی دارد و هم محدودیتهایی که باید هنگام انتخاب و استفاده در نظر گرفته شود. مدیران فنی معمولاً تصمیم خرید چنین تجهیزی را بر اساس همین مقایسهها میگیرند.

مزیتهای کانوایر دیسکی

مهمترین مزیای نوار نقاله دیسکی در صنایع مختلف عبارتند از:

۱. دقت بالا در انتقال و سورتینگ

یکی از مهمترین مزایای نوار نقاله دیسکی، توانایی آن در انتقال منظم و با فاصلهگذاری دقیق است. در خطوطی مثل نوشیدنی، اگر بطریها بهصورت فشرده روی نوار تسمهای حرکت کنند، دستگاه پرکن یا درببند خطا خواهد داشت. اما با نوار دیسکی، هر بطری یا قطعه در جایگاه مشخصی حرکت میکند. این موضوع خطاها را کاهش میدهد و راندمان دستگاههای بعدی را افزایش میدهد.

۲. مناسب برای مواد سبک و حساس

این نقالهها برای انتقال مواد کوچک یا حساس طراحی شدهاند. برای مثال:

- بطریهای PET، قوطیهای فلزی کوچک و ظروف شیشهای دارویی.

- قطعات پلاستیکی سبک یا بستههای دارویی حساس.

روی نوار تسمهای امکان لغزش یا برخورد زیاد است، اما در نوار دیسکی، دیسکها هر قطعه را کنترلشده جلو میبرند.

۳. بهداشت و ایمنی بالا

مدلهای ساختهشده از استیل ضدزنگ و دیسکهای پلیاتیلن HDPE بهراحتی شستشو میشوند و در صنایع غذایی و دارویی، رعایت الزامات بهداشتی را آسانتر میکنند. این مزیت باعث شده در خطوط تولید نوشیدنی یا دارو، نوار دیسکی به یک انتخاب مطمئن تبدیل شود.

۴. کاهش وابستگی به نیروی انسانی

در گذشته بسیاری از خطوط سورتینگ نیاز به اپراتورهای متعدد برای مرتبسازی داشتند. نوار دیسکی بخش بزرگی از این کار را بهصورت مکانیزه انجام میدهد. این یعنی:

- کاهش هزینه نیروی انسانی.

- کاهش خطاهای انسانی ناشی از خستگی یا بیدقتی.

۵. هزینه کمتر نسبت به سیستمهای پیشرفته

سیستمهای سورتینگ بینایی ماشین (Vision System) یا اپتیکال دقت بالایی دارند، اما هزینه خرید و نگهداری آنها برای بسیاری از کارخانهها سنگین است. نوار دیسکی با کمتر از نصف هزینه چنین سیستمهایی، نیاز به سورتینگ نسبی را برطرف میکند.

معایب استفاده از نوار نقاله دیسکی

کانوایرهای دیسکی علاوه بر مزیتهای فوقالعادهای که دارد از برخی محدویت و معایبی نیز برخودار است:

۱. محدودیت در بارهای سنگین

اگر قرار باشد قطعات فلزی بزرگ یا بارهای حجیم جابهجا شوند، نوار دیسکی مناسب نیست. این سیستم برای بارهای سبک تا نیمهسنگین طراحی شده است. در این حالت، نوار زنجیری یا رولیکی گزینه بهتری خواهد بود.

۲. نیاز به سرویس و نگهداری دورهای

کابل یا زنجیری که دیسکها روی آن نصب هستند باید مرتب بررسی شود. اگر سایش یا کشیدگی بیشازحد اتفاق بیفتد، دیسکها از مسیر خارج میشوند. هزینه نگهداری از این نظر کمی بالاتر از نوار تسمهای ساده است.

۳. حساسیت به بارگیری ضربهای

در خطوطی که بار بهصورت ضربهای و ناگهانی روی نقاله تخلیه میشود (مثل صنایع معدنی)، دیسکها آسیبپذیرتر هستند. بنابراین بهتر است در چنین محیطهایی استفاده نشود.

۴. پیچیدگی نسبی در نصب اولیه

برخلاف نوار تسمهای که فقط نیاز به تنظیم دو پولی دارد، نوار دیسکی نیازمند طراحی دقیق ریل، محاسبه فواصل دیسکها و انتخاب صحیح کابل است. این موضوع باعث میشود زمان نصب اولیه کمی بیشتر باشد.

جدول مقایسهای مزایا و معایب

| ویژگی | مزایا | معایب | نمونه صنعتی |

|---|---|---|---|

| دقت انتقال | فاصلهگذاری یکنواخت و منظم | – | خط پرکن نوشیدنی با ۱۰٬۰۰۰ بطری/ساعت |

| نوع مواد | ایدهآل برای قطعات سبک و حساس | محدودیت در بارهای حجیم و فلزی | بستهبندی دارویی (ویال شیشهای) |

| بهداشت و نظافت | امکان شستشوی کامل (استیل + دیسک HDPE) | – | صنایع غذایی و لبنیات |

| هزینه اولیه | ارزانتر از سورتینگ اپتیکال | گرانتر از نوار تسمهای ساده | کارخانه شکلات |

| نگهداری | قطعات قابل تعویض | نیاز به سرویس دورهای کابل و دیسک | خطوط بازیافت شهری |

| دوام | مقاوم در شرایط مرطوب | حساس به بارگیری ضربهای | صنعت نوشابهسازی |

نوار نقاله دیسکی یک گزینه عالی برای صنایعی است که با مواد سبک، حساس و نیازمند نظم سروکار دارند. با این حال، برای حمل بارهای سنگین یا محیطهای پرفشار توصیه نمیشود. مدیران فنی باید پیش از خرید، نوع محصول، ظرفیت خط، شرایط محیطی و بودجه نگهداری را در نظر بگیرند.

تفاوت نوار نقاله دیسکی و زنجیری

در بسیاری از خطوط تولید، مدیران هنگام انتخاب سیستم انتقال مواد بین دو گزینهی پرکاربرد یعنی نوار نقاله دیسکی و نوار نقاله زنجیری دچار تردید میشوند. این دو سیستم از نظر ظاهری و حتی بعضی اجزا شباهتهایی دارند، اما عملکرد و حوزههای کاربردشان متفاوت است. شناخت دقیق این تفاوتها کمک میکند تا انتخاب هوشمندانهتری داشته باشیم.

تفاوت در مکانیزم عملکرد

- نوار نقاله دیسکی: انتقال مواد با کمک دیسکهایی که روی کابل یا زنجیر نصب شدهاند. دیسکها نقش اصلی در حرکت و فاصلهگذاری مواد را بر عهده دارند.

- نوار نقاله زنجیری: انتقال بار مستقیماً بر پایه زنجیر فلزی انجام میشود. گاهی صفحات یا پالتهایی روی زنجیر نصب میشود که بار را حمل کنند.

تفاوت در نوع بار قابل انتقال

- دیسکی: بهترین انتخاب برای بارهای سبک، کوچک یا حساس (بطری، ویال دارویی، قطعات پلاستیکی کوچک).

- زنجیری: مناسب برای بارهای سنگینتر یا حجیم مانند قطعات فلزی، جعبهها، پالتها و حتی قطعات خودرو.

تفاوت در دقت و نظم در انتقال

- دیسکی: به دلیل فاصلهگذاری دیسکها، دقت بالا در سورتینگ و نظمدهی جریان مواد دارد.

- زنجیری: تمرکز اصلی روی تحمل بار است و نظم یا فاصلهگذاری بهطور پیشفرض وجود ندارد مگر با طراحی اضافه.

تفاوت در سرعت انتقال

- دیسکی: معمولاً بین ۰.۱ تا ۰.۴ متر بر ثانیه کار میکند؛ تمرکز بر دقت و نظم.

- زنجیری: میتواند با سرعتهای بالاتر کار کند، اما بیشتر برای جابهجایی بارهای سنگین و مستمر طراحی شده است.

تفاوت در هزینه و نگهداری

- دیسکی: هزینه ساخت و خرید متوسط، نگهداری شامل سرویس کابل یا زنجیر حامل دیسکها.

- زنجیری: هزینه ساخت بالاتر به دلیل استفاده از زنجیرهای مقاوم و صفحات فلزی؛ نگهداری شامل روغنکاری و تعویض قطعات فرسوده.

تفاوت در صنایع هدف

- دیسکی: صنایع غذایی، دارویی، بستهبندی، بازیافت مواد سبک.

- زنجیری: صنایع خودروسازی، فلزی، خطوط مونتاژ سنگین، انبارداری.

جدول مقایسه نوار نقاله دیسکی و زنجیری

| ویژگی | نوار نقاله دیسکی | نوار نقاله زنجیری |

|---|---|---|

| نوع بار | سبک، کوچک، حساس | سنگین، حجیم |

| دقت انتقال | بسیار بالا، مناسب برای سورتینگ | متوسط، تمرکز بر باربری |

| سرعت | ۰.۱–۰.۴ متر بر ثانیه | بالاتر، متناسب با بار سنگین |

| هزینه | متوسط، ارزانتر از اپتیکال | بالاتر، به دلیل استحکام زیاد |

| نگهداری | سرویس دورهای کابل/دیسک | روغنکاری و تعویض زنجیر |

| صنایع اصلی | غذایی، دارویی، بازیافت | خودروسازی، فلزی، انبارداری |

انتخاب بین نوار نقاله دیسکی و زنجیری بستگی مستقیم به نوع محصول و ظرفیت خط تولید دارد. اگر هدف نظمدهی و انتقال مواد سبک باشد، دیسکی بهترین گزینه است. اما برای بارهای سنگین و صنعتی، زنجیری کارآمدتر خواهد بود. در بسیاری از کارخانهها ترکیب هر دو نوع در بخشهای مختلف خط استفاده میشود تا بهترین نتیجه به دست آید.

قیمت نوار نقاله دیسکی

وقتی مدیران یا صاحبان کارخانهها به فکر خرید یک نوار نقاله دیسکی میافتند، اولین سوال آنها این است که: «قیمت این دستگاه چقدر است و چه عواملی روی آن تأثیر دارد؟» پاسخ به این سوال ساده نیست، چون قیمت دقیق نوار نقاله دیسکی به عوامل مختلفی وابسته است. در ادامه به این عوامل و بازههای قیمتی واقعی میپردازیم.

عوامل مؤثر بر قیمت نوار نقاله دیسکی

شاخصترین عواملی که بر قیمت نوار نقاله دیسکی موثر هستند عبارتند از:

۱. طول و ابعاد دستگاه

- هرچه طول دستگاه بیشتر باشد، نیاز به موتور قویتر، کابل بلندتر و تعداد دیسکهای بیشتری دارد.

- بهطور متوسط، به ازای هر یک متر افزایش طول، حدود ۸ تا ۱۲ درصد به قیمت اضافه میشود.

۲. قطر و جنس دیسکها

- دیسکهای پلیاتیلن (HDPE) ارزانترند و بیشتر در صنایع غذایی استفاده میشوند.

- دیسکهای فلزی یا پوششدار برای بازیافت یا صنایع سنگین گرانترند.

۳. توان موتور و گیربکس

- برای خطوط سبک، موتور ۰.۷۵ کیلوواتی کفایت میکند.

- در خطوط بازیافت و سنگینتر، نیاز به موتور ۲.۲ کیلوواتی یا بالاتر است.

- هر پله افزایش توان موتور حدود ۱۵ تا ۲۰ درصد بر قیمت تأثیر میگذارد.

۴. جنس بدنه و شاسی

- بدنه فولاد کربنی رنگشده ارزانتر است.

- بدنه استیل ۳۰۴ ضدزنگ مخصوص صنایع غذایی و دارویی، معمولاً ۳۰ تا ۴۰ درصد گرانتر است.

۵. سیستم کنترلی

- کنترل ساده با اینورتر → ارزانتر.

- کنترل پیشرفته با PLC و HMI → هزینه بالاتر ولی امکان اتصال به اتوماسیون خط.

۶. سفارشیسازی و تجهیزات جانبی

- طراحی مسیر منحنی، افزودن چند ورودی یا خروجی، یا اتصال به سیستمهای دیگر (مثل سورتینگ اپتیکال) باعث افزایش قیمت میشود.

بازه قیمت نوار نقاله دیسکی در ایران (۱۴۰۴–۱۴۰۵)

با توجه به شرایط بازار و استعلامهای واقعی:

- مدلهای کوچک (۵–۷ متر، بدنه فولادی ساده، موتور ۰.۷۵ کیلووات): حدود ۲۵۰ تا ۳۵۰ میلیون تومان.

- مدلهای متوسط (۱۰–۱۵ متر، بدنه استیل، موتور ۱.۵–۲.۲ کیلووات): حدود ۴۵۰ تا ۶۵۰ میلیون تومان.

- مدلهای بزرگ (۲۰ متر یا بیشتر، بدنه استیل کامل، PLC پیشرفته): از ۸۰۰ میلیون تا بالای ۱.۲ میلیارد تومان.

در بازار جهانی، نمونههای مشابه بسته به امکانات بین ۸٬۰۰۰ تا ۳۰٬۰۰۰ دلار قیمتگذاری میشوند. جهت استعلام قیمت دقیق و بهروز میتوانید با کارشناسان ما به شماره 09351967545 تماس بگیرید.

مثالهای واقعی قیمت نوار نقاله دیسکی

- یک نوار دیسکی ۱۲ متری برای خط پرکن آب معدنی با بدنه استیل و موتور ۱.۵ کیلووات → حدود ۵۵۰ میلیون تومان.

- یک نوار دیسکی ۲۰ متری برای خط بازیافت PET با بدنه فولاد رنگشده و موتور ۲.۲ کیلووات → حدود ۷۵۰ میلیون تومان.

- یک نوار دیسکی کوچک ۶ متری برای بستهبندی دارویی با دیسکهای HDPE → حدود ۳۰۰ میلیون تومان.

قیمت نوار نقاله دیسکی عدد ثابتی ندارد و کاملاً به نیاز خط تولید وابسته است. آنچه مهمتر است، بررسی دقیق کاربرد، ظرفیت، جنس بدنه، توان موتور و سیستم کنترلی پیش از خرید است.

خرید نوار نقاله دیسکی

خرید یک نوار نقاله دیسکی تصمیمی استراتژیک برای هر کارخانه یا واحد تولیدی محسوب میشود. این دستگاه فقط یک وسیله انتقال ساده نیست، بلکه روی سرعت تولید، کیفیت محصول نهایی، میزان ضایعات و حتی هزینههای عملیاتی تأثیر مستقیم دارد. به همین دلیل، انتخاب عجولانه یا صرفاً بر اساس قیمت میتواند به ضرر خط تولید تمام شود. در ادامه نکات کلیدی برای خرید این دستگاه را بررسی میکنیم.

۱. بررسی نیاز واقعی خط تولید

پیش از هر چیز باید مشخص شود که هدف اصلی از خرید نوار نقاله دیسکی چیست:

- آیا برای نظمدهی و فاصلهگذاری بطریها یا بستهها استفاده میشود؟

- آیا قرار است در خط بازیافت برای تفکیک مواد سبک بهکار گرفته شود؟

- یا تنها برای انتقال ساده و بهداشتی مواد غذایی یا دارویی مدنظر است؟

تعریف درست نیاز، انتخاب نوع و ابعاد دستگاه را سادهتر میکند.

۲. انتخاب طول، عرض و ظرفیت مناسب

- اگر فضای کارخانه محدود است، نوارهای ۵ تا ۷ متری بهترین گزینهاند.

- در خطوط پرسرعت (مثل نوشیدنی یا شکلات)، طول ۱۰ تا ۱۵ متر پیشنهاد میشود.

- برای بازیافت، معمولاً نوارهای ۱۵ تا ۲۰ متری با دیسکهای بزرگتر کارآمدتر هستند.

نکته: ظرفیت انتقال باید با ظرفیت کل خط تولید هماهنگ باشد؛ نوار دیسکی کوچک نمیتواند بار یک خط بزرگ را پشتیبانی کند.

۳. انتخاب جنس بدنه و دیسکها

- صنایع غذایی و دارویی → استیل ۳۰۴ ضدزنگ + دیسک پلیاتیلن HDPE.

- صنایع بازیافت → فولاد کربنی رنگشده + دیسک پلیپروپیلن یا فلزی.

- صنایع بستهبندی عمومی → ترکیب فولاد رنگشده و دیسکهای پلاستیکی.

۴. توان موتور و سیستم کنترلی

- برای خطوط سبک: موتور ۰.۷۵–۱.۵ کیلووات کافی است.

- برای خطوط بازیافت یا طولهای بیشتر از ۱۵ متر: موتور ۲.۲ کیلووات یا بالاتر.

- سیستم کنترل پیشرفته (PLC + HMI) برای خطوط اتوماتیک توصیه میشود.

۵. انتخاب سازنده معتبر

یکی از مهمترین نکات خرید، انتخاب سازندهای است که:

- تجربه کافی در طراحی و تولید داشته باشد.

- خدمات پس از فروش و تأمین قطعات یدکی ارائه دهد.

- امکان سفارشیسازی بر اساس نیاز خط شما را فراهم کند.

۶. استعلام قیمت و مقایسه پیشنهادها

- قیمت نوار دیسکی تنها معیار انتخاب نیست؛ کیفیت جوشکاری، نوع گیربکس، کیفیت دیسکها و خدمات پس از فروش باید بررسی شود.

- پیشنهاد میشود حداقل از سه سازنده مختلف استعلام قیمت بگیرید.

۷. بررسی شرایط نصب و نگهداری

- اطمینان از اینکه فضای نصب و دسترسی برای سرویس دورهای وجود دارد.

- پرسوجو درباره هزینه نگهداری سالانه (معمولاً ۱۰ تا ۱۵٪ قیمت اولیه دستگاه).

- وجود تیم پشتیبانی محلی یا سریع برای تعمیرات.

خرید نوار نقاله دیسکی فراتر از یک معامله ساده است؛ درواقع یک سرمایهگذاری برای بهبود راندمان خط تولید به شمار میآید. انتخاب درست با توجه به نیاز واقعی، ظرفیت، جنس بدنه، سیستم کنترلی و سازنده معتبر میتواند هزینههای پنهان را کاهش دهد و سالها کارایی بدون مشکل را تضمین کند.

امید عمران سهند سازنده تخصصی نوار نقاله دیسکی در ایران

وقتی صحبت از انتخاب یک سازنده معتبر نوار نقاله دیسکی میشود، موضوع فقط خرید یک دستگاه نیست؛ بلکه انتخاب یک شریک فنی برای سالها فعالیت صنعتی است. شرکت امید عمران سهند بهعنوان بزرگترین و متخصصترین تولیدکننده نوار نقاله در ایران و خاورمیانه، با بیش از ۱۵ سال تجربه، توانسته اعتماد صنایع مختلف را جلب کند.

چرا امید عمران سهند؟

- تخصص واقعی: طراحی و ساخت نوار نقاله دیسکی بر اساس نیاز دقیق هر صنعت (غذایی، دارویی، بستهبندی، بازیافت).

- تجربه گسترده: بیش از ۲۰۰۰ دستگاه نوار نقاله و ۴۰۰ دستگاه میکسر صنعتی تولید و نصبشده در سراسر ایران.

- مشتریان معتبر: همکاری با برندهای بزرگی چون ایرانخودرو، پست، شونیز، صحت، چاکلز، ویتانا، بیژن و بسیاری از خطوط تولید ملی.

- سفارشیسازی: امکان طراحی دستگاه با ابعاد، ظرفیت، جنس بدنه و سیستم کنترلی دقیقاً مطابق خط تولید مشتری.

- خدمات کامل: پشتیبانی، نصب، آموزش اپراتور و تأمین قطعات یدکی در کوتاهترین زمان.

جمعبندی نهایی

نوار نقاله دیسکی یکی از مدرنترین و کارآمدترین روشها برای انتقال و سورتینگ مواد سبک و حساس است. از صنایع غذایی و دارویی گرفته تا بازیافت و بستهبندی، این سیستم توانسته راندمان خطوط تولید را افزایش دهد و هزینهها را کاهش دهد.

اگر به دنبال خرید یا سفارش یک نوار نقاله دیسکی مطمئن و متناسب با نیاز خاص خود هستید، امید عمران سهند بهعنوان معتبرترین سازنده داخلی میتواند بهترین انتخاب شما باشد.

همین حالا میتوانید برای دریافت مشاوره تخصصی و استعلام قیمت با کارشناسان امید عمران سهند به شماره 09351967545 تماس بگیرید و اولین قدم را برای بهبود خط تولید خود بردارید.