کنترل پدیده تورم دای (Die Swell)

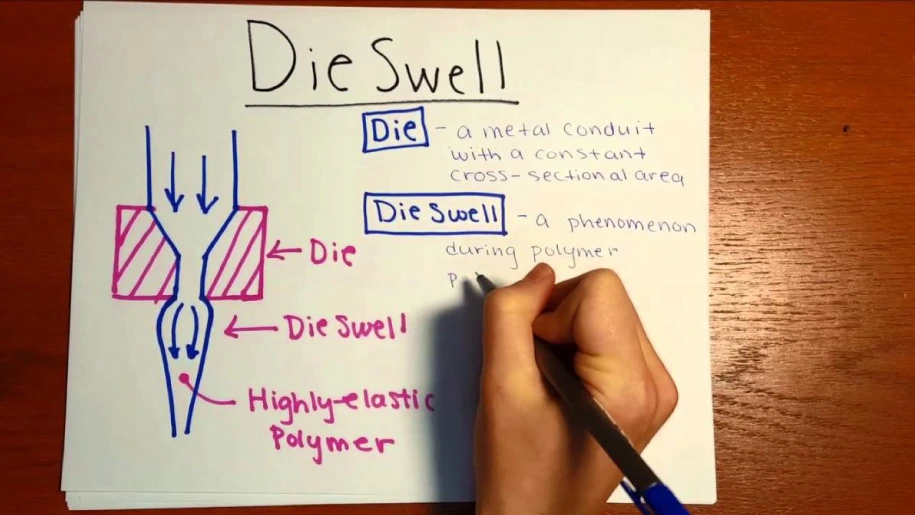

دقت ابعادی محصول نهایی در فرآیند اکستروژن، چه در تولید لوله، پروفیل، فیلم یا ورق، مهمترین شاخص کیفیت است. یکی از بزرگترین چالشهای فنی که مهندسان فرآیند و مدیران تولید به طور روزمره با آن مواجه هستند، پدیدهای است که در آن، مذاب پلیمری بلافاصله پس از خروج از قالب (Die)، منبسط شده و ابعاد آن (مثلاً قطر) به طور قابل توجهی از ابعاد دهانه قالب بزرگتر میشود. این پدیده، که به تورم دای (Die Swell) یا تورم قالب معروف است، مستقیماً بر تلرانسهای محصول تأثیر گذاشته و میتواند منجر به ضایعات پرهزینه شود.

این انبساط، یک خطای ساده در طراحی قالب نیست، بلکه یک پدیده رئولوژیکی پیچیده و ذاتی در پلیمرها است که از “اثر حافظه الاستیک” (Elastic Memory) مذاب ناشی میشود.

درک علمی این پدیده و آگاهی از عوامل تشدیدکننده آن، کلید اصلی برای مهار آن است. در این مقاله جامع، به بررسی عمیق پدیده تورم دای میپردازیم. ما مکانیزم دقیق وقوع آن، عوامل موثر (از جمله نوع ماده، شرایط فرآیند و طراحی قالب) و مهمتر از همه، راهکارهای عملیاتی و مهندسی برای کنترل پدیده تورم دای و کاهش آن در خط تولید اکستروژن را بررسی خواهیم کرد.

- تورم دای (Die Swell) چیست؟

- علت تورم دای: مکانیزم پدیده تورم قالب

- محاسبه و اندازه گیری تورم دای (Die Swell Ratio)

- عوامل موثر مرتبط با ماده بر تورم دای

- عوامل موثر مرتبط با فرآیند بر تورم دای

- عوامل موثر مرتبط با طراحی تجهیزات بر تورم دای

- کنترل پدیده تورم دای (راهکارهای عملیاتی و مهندسی)

- پدیدههای رئولوژیکی مرتبط با تورم دای

- سوالات متداول (FAQ)

تورم دای (Die Swell) چیست؟

تورم دای (Die Swell)، که به آن تورم قالب یا تورم اکسترودیت (Extrudate Swell) نیز گفته میشود، یک پدیده رئولوژیکی رایج در فرآیندهای شکلدهی پلیمر، بهویژه اکستروژن، است. این پدیده به انبساط شعاعی مذاب پلیمری بلافاصله پس از خروج آن از دهانه قالب (Die Orifice) اطلاق میشود.

در نتیجه این پدیده، ابعاد محصول خروجی (Extrudate)، مانند قطر یا ضخامت، به طور قابل توجهی بزرگتر از ابعاد دهانه قالبی است که از آن عبور کرده است. این انبساط، یک خطای طراحی نیست، بلکه یک پاسخ فیزیکی و ذاتی از جانب مذاب پلیمری است.

ریشه این پدیده مستقیماً به ماهیت ویسکوالاستیک پلیمرها، یعنی “اثر حافظه الاستیک” (Elastic Memory) آنها، بازمیگردد. زنجیرههای پلیمری که در داخل قالب تحت فشار و تنش شدید قرار گرفته و همتراستا (Aligned) شدهاند، پس از خروج از قالب و حذف ناگهانی تنش، تمایل دارند به حالت درهمپیچیده (Random Coil) و پایدار قبلی خود بازگردند. این بازیابی الاستیک مذاب (Elastic Recovery)، خود را به صورت انبساط فیزیکی یا تورم دای نشان میدهد.

قدم بعدی، نوشتن بخش H2 (علت تورم دای) است.

طبق ساختار اصلاحشده و منطقی که توافق کردیم، ما «چیستی» تورم دای را تعریف کردیم. اکنون، قدم بعدی و حیاتی، توضیح «چرایی» وقوع آن است.

علت تورم دای: مکانیزم پدیده تورم قالب

پدیده تورم دای یک خطای مکانیکی یا فرآیندی نیست، بلکه یک پیامد فیزیکی مستقیم از ماهیت ذاتی مذابهای پلیمری است. مذاب پلیمر یک سیال ساده (مانند آب) نیست؛ بلکه یک ماده “ویسکوالاستیک” (Viscoelastic) است. این بدان معناست که همزمان خواص “ویسکوز” (جریان یافتن مانند مایع) و خواص “الاستیک” (بازگشتپذیری مانند جامد کشسان) را از خود نشان میدهد.

علت اصلی تورم قالب، غلبهی بخش “الاستیک” بر بخش “ویسکوز” در یک بازه زمانی کوتاه است.

ریشه مشکل: اثر حافظه الاستیک (Elastic Memory) مذاب پلیمر

کلید درک تورم دای، مفهوم “اثر حافظه الاستیک” است. زنجیرههای پلیمری در حالت مذاب و سکون (مثلاً در بچ تانک یا بخشهای ابتدایی ماردون)، ترجیح میدهند در پایدارترین حالت خود از نظر آنتروپی، یعنی به صورت “تودههای درهمپیچیده” (Random Coils)، باشند. این حالت، “حافظه” طبیعی زنجیره است.

هنگامی که مذاب مجبور به عبور از یک مسیر باریک (مانند لند دای) میشود، این حافظه به طور موقت سرکوب میشود، اما از بین نمیرود. تورم دای، در واقع، بازگشت شدید زنجیرهها به همان حالت درهمپیچیده و اولیهای است که “به خاطر” داشتند.

مکانیزم گام به گام پدیده دای

میتوان پدیده تورم قالب را در دو مرحله مجزا که در کسری از ثانیه رخ میدهند، بررسی کرد:

- همترازی و فشردهسازی زنجیرهها (تنش برشی) در داخل دای: هنگامی که مذاب پلیمری به دهانه باریک قالب (Die Orifice) و به خصوص به بخش “لند دای” (Die Land) میرسد، تحت تنش برشی (\(Shear Stress\) ) و کششی (\(Tensile Stress\) ) شدیدی قرار میگیرد. این نیروهای شدید، زنجیرههای درهمپیچیده را باز کرده و آنها را مجبور به همترازی (Alignment) و کشیدگی در جهت جریان مذاب میکند. در این حالت، زنجیرهها مانند فنرهای فشرده، انرژی پتانسیل الاستیک را در خود ذخیره میکنند.

- بازیابی الاستیک مذاب (Relaxation) بلافاصله پس از خروج از دای: به محض اینکه مذاب پلیمری از لبه دای خارج شده و وارد هوای آزاد میشود، تمام تنشهای برشی و فشاری که توسط دیوارههای قالب به آن تحمیل میشد، به طور ناگهانی به صفر میرسد. در این لحظه، زنجیرههای پلیمری دیگر هیچ نیروی خارجی را حس نمیکنند و بلافاصله تلاش میکنند تا انرژی ذخیرهشده خود را آزاد کنند. آنها به سرعت به حالت پایدار و طبیعی خود، یعنی همان توده درهمپیچیده، بازمیگردند. این بازیابی الاستیک مذاب (Elastic Recovery)، باعث انبساط مذاب در جهت عمود بر جریان (شعاعی) شده و تورم دای را ایجاد میکند.

نقش آنتروپی در بازگشت زنجیرههای پلیمری

از دیدگاه ترمودینامیکی، تورم دای یک فرآیند “آنتروپی-محور” (Entropy-driven) است.

- حالت همتراز (Aligned State) در داخل دای: یک حالت بسیار منظم و با آنتروپی پایین (بینظمی کم) است. این حالت از نظر ترمودینامیکی ناپایدار است و فقط با اعمال نیروی خارجی (فشار اکسترودر) حفظ میشود.

- حالت درهمپیچیده (Random Coil) پس از خروج: یک حالت بسیار نامنظم و با آنتروپی بالا (بینظمی زیاد) است.

طبق قانون دوم ترمودینامیک، سیستمها همواره به سمت حداکثر آنتروپی (حداکثر بینظمی) تمایل دارند. تورم دای صرفاً بازگشت فیزیکی و سریع زنجیرههای پلیمری به حالت پایدارتر (آنتروپی بالا) است.

تفاوت تورم دای در پلیمرهای آمورف و کریستالی

اگرچه تورم دای در همه پلیمرها رخ میدهد، اما شدت آن متفاوت است.

- پلیمرهای آمورف (Amorphous) (مانند پلیاستایرن \(PS\) یا \(PVC\)): به دلیل نداشتن ساختار منظم، زنجیرهها تحرک بیشتری دارند و اثر حافظه الاستیک در آنها معمولاً قویتر است.

- پلیمرهای نیمهکریستالی (Semi-Crystalline) (مانند پلیاتیلن \(PE\) یا پلیپروپیلن \(PP\)): وجود نواحی کریستالی (Crystallites) در مذاب میتواند مانند “نقاط اتصال فیزیکی” عمل کرده و حرکت زنجیرهها را کمی محدود کند، اما به طور کلی، پلیمرهایی با شاخههای بلند (مانند \(LDPE\) ) به دلیل درهمتنیدگی شدید (Entanglement)، تورم دای بسیار بالایی از خود نشان میدهند.

چرا تورم دای یک چالش فنی مهم محسوب میشود؟

پدیده تورم دای به این دلیل یک چالش فنی اساسی در اکستروژن محسوب میشود که مستقیماً “دقت ابعادی” (Dimensional Accuracy) و “تکرارپذیری” (Reproducibility) فرآیند تولید را هدف قرار میدهد. در تولید صنعتی، به ویژه در قطعات مهندسی، دستیابی به تلرانسهای ابعادی دقیق، حیاتی است. تورم قالب این فرآیند را به شدت پیچیده میکند.

چالشبرانگیز بودن تورم دای صرفاً به خاطر وجود آن نیست، بلکه به دلیل متغیر بودن آن است. این پدیده یک عدد ثابت نیست، بلکه یک “پاسخ” (Response) دینامیک است که به کوچکترین تغییرات در سه بخش اصلی فرآیند (ماده، فرآیند، و تجهیزات) حساس است.

این عدم قطعیت، مهندسان طراح و اپراتورهای خط تولید را با مشکلات زیر مواجه میکند:

۱. پیچیدگی طراحی قالب (Die Design):

طراح قالب نمیتواند ابعاد دهانه قالب (Die Orifice) را دقیقاً برابر با ابعاد نهایی محصول مورد نظر طراحی کند. او باید میزان تورم دای را پیشبینی کند و ابعاد قالب را به صورت تجربی یا با استفاده از شبیهسازیهای رئولوژیکی پیچیده، کوچکتر از ابعاد نهایی محصول در نظر بگیرد تا این انبساط را جبران کند. این فرآیند سعی و خطا، پرهزینه و زمانبر است.

۲. وابستگی شدید به شرایط فرآیند:

تورم دای به شدت به نرخ برش (Shear Rate) (که مستقیماً به سرعت ماردون و نرخ تولید وابسته است) و دما حساس است. این بدان معناست که اگر اپراتور تصمیم بگیرد سرعت تولید را ۱۰٪ افزایش دهد، میزان تورم دای تغییر خواهد کرد و ممکن است محصول ناگهان از تلرانس ابعادی خارج شود. این امر، بهینهسازی تولید (افزایش سرعت) را بسیار دشوار میکند.

۳. حساسیت به تغییرات مواد اولیه:

حتی تغییر یک گرید پلیمر (مثلاً از یک تامینکننده به تامینکنندهای دیگر، یا حتی یک بچ جدید از همان تامینکننده) میتواند به دلیل تفاوتهای جزئی در توزیع وزن مولکولی (MWD)، میزان تورم دای را تغییر دهد. این موضوع باعث میشود خط تولیدی که دیروز به خوبی کار میکرده، امروز محصول ضایعاتی تولید کند.

۴. اختلال در فرآیند کالیبراسیون:

در تولید لوله و پروفیل، محصول پس از خروج از دای باید وارد یک واحد کالیبراسیون و خنککاری (Sizing/Calibration Unit) شود. تورم دای بیش از حد یا غیریکنواخت، ورود محصول به کالیبراتور را مختل کرده و میتواند منجر به اعوجاج (Warpage)، بیضی شدن (Ovality) یا پارگی مذاب شود.

بنابراین، کنترل پدیده تورم دای در واقع به معنای تلاش برای مدیریت و تثبیت یک متغیر رئولوژیکی بسیار حساس در یک محیط تولیدی پرسرعت است.

محاسبه و اندازه گیری تورم دای (Die Swell Ratio)

برای کنترل پدیده تورم دای، ابتدا باید بتوانیم آن را به صورت کمی (Quantitatively) اندازهگیری کنیم. بدون اندازهگیری دقیق، هرگونه تلاش برای بهینهسازی فرآیند یا اصلاح طراحی قالب، صرفاً بر اساس حدس و گمان خواهد بود. اندازه گیری تورم دای به مهندسان فرآیند اجازه میدهد تا تأثیر تغییرات (مانند تغییر دما یا گرید ماده) را به صورت عددی مشاهده کنند.

نسبت تورم دای (Die Swell Ratio – B) چیست؟

استاندارد صنعتی و علمی برای بیان میزان تورم قالب، استفاده از یک پارامتر بدون واحد به نام “نسبت تورم دای” (Die Swell Ratio) است که معمولاً با حرف \(B\) نمایش داده میشود.

نسبت تورم دای، به سادگی، مقایسه ابعاد نهایی محصول (پس از انبساط و خنک شدن) با ابعاد دهانه قالبی است که از آن خارج شده است. برای مثال، اگر \(B = 1.5\) باشد، به این معناست که قطر محصول نهایی ۵۰٪ بزرگتر از قطر سوراخ قالب است.

فرمول تورم دای

فرمول تورم دای برای اشکال ساده (مانند لوله، میله یا الیاف) که دارای مقطع دایرهای هستند، به صورت زیر محاسبه میشود:

$$B = \frac{D_e}{D_d}$$

- \(B\) = نسبت تورم دای (بدون واحد)

- \(D_e\) = قطر اکسترودیت (Extrudate) پس از انبساط و خنک شدن (قطر نهایی محصول)

- \(D_d\) = قطر دهانه دای (Die Orifice) (قطر سوراخ قالب)

برای مقاطع مستطیلی (مانند فیلم یا ورق)، این محاسبه میتواند بر اساس ضخامت (Thickness) انجام شود:

$$B = \frac{T_e}{T_d}$$

- \(T_e\) = ضخامت اکسترودیت (ضخامت نهایی فیلم)

- \(T_d\) = ارتفاع شکاف دای (Die Gap)

روش های عملی اندازه گیری تورم دای در خط تولید و آزمایشگاه

اندازه گیری تورم دای میتواند چالشبرانگیز باشد، زیرا مذاب داغ، نرم و در حال حرکت است.

- ۱. روش آزمایشگاهی (با رئومتر):دقیقترین روش، استفاده از “رئومتر کاپیلاری” (Capillary Rheometer) است. در این دستگاه، مذاب پلیمری با یک نرخ برش (\(Shear Rate\) ) مشخص از یک دای (کاپیلاری) با قطر (\(D_d\) ) کاملاً معلوم عبور داده میشود. رشته خروجی (اکسترودیت) به سرعت سرد و جامد میشود. سپس، اپراتور با استفاده از ابزارهای اندازهگیری دقیق (مانند میکرومتر یا آنالیز تصویری)، قطر رشته (\(D_e\) ) را اندازهگیری کرده و نسبت تورم دای را در آن نرخ برش خاص محاسبه میکند.

- ۲. روش خط تولید (اندازهگیری سرد):در محیط خط تولید، سادهترین روش، توقف خط، برش دادن نمونهای از محصول پس از خنک شدن کامل (و خارج از کالیبراتور) و اندازهگیری ابعاد نهایی آن (\(D_e\) ) با کولیس یا میکرومتر است. سپس این عدد با ابعاد نقشه قالب (\(D_d\) ) مقایسه میشود. این روش یک دید کلی میدهد اما تأثیر “کشش مذاب” (Draw Down) را نادیده میگیرد.

- ۳. روش آنلاین (اندازهگیری داغ):پیشرفتهترین روش (اما پرهزینهترین) استفاده از سیستمهای اسکن لیزری (Laser Scanners) آنلاین است. این دستگاهها بلافاصله پس از خروج مذاب از دای (قبل از ورود به کالیبراتور)، قطر مذاب داغ را بدون تماس فیزیکی اندازهگیری میکنند. این روش دقیقترین دادهها را برای کنترل پدیده تورم دای در لحظه (Real-time) فراهم میکند.

آنالیز رئولوژیکی تورم دای

تورم دای صرفاً یک عدد نیست، بلکه یک “رفتار” (Behavior) است. در آنالیز رئولوژیکی، مهندسان نسبت تورم دای (\(B\) ) را در برابر نرخ برش (Shear Rate) (که معادل سرعت تولید است) بر روی یک نمودار رسم میکنند.

این نمودار به ما نشان میدهد که با افزایش سرعت تولید، تورم دای چقدر افزایش مییابد. این اطلاعات برای پیشبینی رفتار مواد مختلف در شرایط فرآیندی گوناگون و برای طراحی دای اکستروژن (جبرانسازی تورم) حیاتی است.

تأیید. اکنون به اولین و مهمترین بخش از سه بخش تحلیلی عمیق میرسیم. این بخش به عوامل مرتبط با ماده (Material Factors) اختصاص دارد.

عوامل موثر مرتبط با ماده بر تورم دای

پدیده تورم دای به طور ذاتی یک پدیده رئولوژیکی است و رفتار رئولوژیکی مذاب مستقیماً توسط ساختار مولکولی خودِ پلیمر دیکته میشود. قبل از هرگونه تلاش برای کنترل تورم دای از طریق تنظیمات فرآیند یا تغییر قالب، یک مهندس فرآیند باید درک عمیقی از مادهای که با آن کار میکند داشته باشد.

انتخاب گرید پلیمری نامناسب میتواند تلاشها برای کنترل پدیده تورم دای را تقریباً غیرممکن سازد، در حالی که انتخاب ماده صحیح میتواند مشکل را پیش از شروع، به حداقل برساند. عوامل کلیدی مرتبط با ماده شامل ساختار شیمیایی پلیمر (نوع آن)، وزن مولکولی، توزیع وزن مولکولی و افزودنیهای موجود در فرمولاسیون است.

تاثیر نوع پلیمر بر تورم دای (مقایسه عمیق)

هر خانواده پلیمری، به دلیل تفاوت در ساختار زنجیره (مانند انعطافپذیری زنجیره، وجود شاخههای جانبی و نیروهای بین مولکولی)، رفتار ویسکوالاستیک و در نتیجه تورم دای متفاوتی از خود نشان میدهد.

- پلیاتیلن سبک (LDPE): به طور کلی، LDPE (پلیاتیلن سبک خطی) به دلیل داشتن شاخههای جانبی بلند (Long-Chain Branching)، بیشترین میزان تورم دای را در بین پلیاتیلنها نشان میدهد. این شاخههای بلند به شدت درهمتنیده (High Entanglement) میشوند. در داخل دای، باز کردن این درهمتنیدگیها انرژی الاستیک بسیار بالایی ذخیره میکند و پس از خروج، بازیابی الاستیک مذاب بسیار شدیدی رخ میدهد.

- پلیاتیلن سنگین (HDPE) و پلیاتیلن سبک خطی (LLDPE): این پلیمرها ساختار خطی (Linear) یا دارای شاخههای جانبی کوتاه (Short-Chain Branching) هستند. درهمتنیدگی آنها کمتر از

\(LDPE\)است. در نتیجه، اثر حافظه الاستیک ضعیفتری داشته و تورم دای کمتری نسبت به\(LDPE\)از خود نشان میدهند. - پلیپروپیلن (PP): رفتار

\(PP\)به شدت به گرید آن بستگی دارد، اما به طور کلی تورم دای متوسطی دارد. - پلیاستایرن (PS) و PVC: این پلیمرهای آمورف به دلیل داشتن زنجیرههای سخت و گروههای جانبی حجیم (مانند حلقه بنزنی در

\(PS\)یا اتم کلر در\(PVC\))، اثر حافظه الاستیک قابل توجهی دارند و میتوانند تورم دای بالایی نشان دهند.

تاثیر وزن مولکولی (MW) بر تورم دای

وزن مولکولی (Molecular Weight – MW) یا طول متوسط زنجیرههای پلیمری، تأثیر مستقیمی بر تورم دای دارد.

قانون کلی: با ثابت بودن سایر شرایط، هرچه وزن مولکولی (MW) بالاتر باشد، تورم دای بیشتر است.

علت: زنجیرههای بلندتر (MW بالاتر) به طور قابل توجهی بیشتر درهمتنیده (Entangled) میشوند. این درهمتنیدگیها مانند نقاط اتصال فیزیکی عمل کرده و خاصیت الاستیک مذاب را به شدت افزایش میدهند. باز کردن و همتراست کردن این زنجیرههای بلند در داخل دای، انرژی الاستیک بسیار زیادی ذخیره میکند و در نتیجه، بازیابی الاستیک مذاب (و تورم) پس از خروج بسیار شدیدتر خواهد بود.

تاثیر توزیع وزن مولکولی (MWD) بر تورم دای

توزیع وزن مولکولی، شاید مهمترین عامل مادهای در کنترل پدیده تورم دای باشد. \(MWD\) نشان میدهد که زنجیرههای پلیمری در یک نمونه، چقدر از نظر طول با هم تفاوت دارند (آیا همه هماندازهاند یا از خیلی کوتاه تا خیلی بلند متغیرند).

- MWD پهن (Broad): (مانند \(LDPE\) یا گریدهای اکستروژن خاص)در این مواد، ترکیبی از زنجیرههای بسیار بلند و بسیار کوتاه وجود دارد. زنجیرههای بسیار بلند مسئول اصلی اثر حافظه الاستیک شدید و در نتیجه تورم دای بالا هستند.

- MWD باریک (Narrow): (مانند گریدهای قالبگیری تزریقی)در این مواد، طول تمام زنجیرهها تقریباً یکسان است. رفتار رئولوژیکی آنها یکنواختتر است. این مواد اثر حافظه الاستیک کمتر و در نتیجه تورم دای بسیار کمتری دارند.

نکته کلیدی: به همین دلیل است که یک مهندس فرآیند نباید از گرید پلیمری که برای قالبگیری تزریقی (\(MWD\) باریک) طراحی شده، برای اکستروژن (\(MWD\) پهن) استفاده کند و بالعکس. انتخاب گرید با \(MWD\) نامناسب، کنترل تورم دای را تقریباً غیرممکن میکند.

تاثیر افزودنی ها بر تورم دای

افزودنیهای کمک فرآیند، که معمولاً بر پایه فلوئوروپلیمرها (Fluoropolymers) هستند، نقش حیاتی در کاهش تورم دای ایفا نمیکنند، بلکه بیشتر بر روی پدیدههای سطحی مانند شکست مذاب و پوست کوسهای تمرکز دارند.

اما روانکنندههای داخلی میتوانند با کاهش اصطکاک بین زنجیرههای پلیمری، کمی به کاهش تورم دای کمک کنند. روانکنندههای خارجی با کاهش اصطکاک مذاب با دیواره قالب، میتوانند تنش برشی در نزدیکی دیواره را کاهش داده و بر پروفایل تورم دای تأثیر بگذارند.

تاثیر فیلرها و تقویتکنندهها (مانند کربن یا تالک)

افزودن فیلرها (Fillers) یا تقویتکنندهها (مانند الیاف شیشه، تالک، کربنات کلسیم یا دوده کربن) به پلیمر، تأثیر کاهشی قابل توجهی بر تورم دای دارد.

علت: این ذرات جامد (که ویسکوالاستیک نیستند) در ساختار مذاب اختلال ایجاد میکنند.

- ۱. کاهش بخش الاستیک: آنها سهم حجمی بخش پلیمری (که مسئول تورم است) را کاهش میدهند.

- ۲. ممانعت از بازیابی: ذرات فیلر به صورت فیزیکی مانع از بازگشت کامل زنجیرههای پلیمری به حالت درهمپیچیده میشوند.

- ۳. جهتگیری الیاف: در مورد الیاف (مانند الیاف شیشه)، این الیاف در جهت جریان همتراستا شده و پس از خروج، تمایل به بازگشت ندارند و در برابر انبساط شعاعی مذاب مقاومت میکنند.

بنابراین، کامپاندها و کامپوزیتهای پلیمری معمولاً تورم دای بسیار کمتری نسبت به پلیمر خالص (Neat Polymer) دارند.

عوامل موثر مرتبط با فرآیند بر تورم دای

حتی اگر ماده اولیه (گرید پلیمری) و طراحی قالب ثابت باشند، اپراتور خط اکستروژن همچنان کنترل قابل توجهی بر پدیده تورم دای دارد. تنظیمات فرآیند (Process Parameters)، متغیرهای پویایی هستند که مستقیماً بر رفتار ویسکوالاستیک مذاب در لحظه تولید تأثیر میگذارند.

درک عوامل موثر مرتبط با فرآیند برای بهینهسازی خط تولید و کاهش تورم دای حیاتی است. این تنظیمات، ابزارهای اصلی اپراتور برای کنترل پدیده تورم دای بدون نیاز به توقف خط و تغییر قالب هستند. مهمترین این عوامل شامل دمای مذاب و نرخ برش (سرعت تولید) است.

تاثیر دما بر تورم دای (دمای مذاب و دمای قالب)

دما، هم دمای مذاب پلیمری و هم دمای خود قالب، تأثیر معکوس و قابل توجهی بر تورم دای دارد.

قانون کلی: با ثابت بودن سایر شرایط، هرچه دمای مذاب (و دمای قالب) بالاتر باشد، تورم دای کمتر است.

علت:

افزایش دما به دو صورت به کاهش تورم دای کمک میکند:

۱. کاهش الاستیسیته (افزایش ویسکوزیته): با افزایش دما، انرژی جنبشی زنجیرههای پلیمری افزایش یافته و “زمان آسودگی” (Relaxation Time) آنها به شدت کاهش مییابد. به عبارت سادهتر، مذاب “شلتر” شده و خاصیت الاستیک (حافظه) خود را سریعتر از دست میدهد.

۲. افزایش زمان برای بازیابی: در داخل لند دای (Die Land)، مذاب داغتر زمان بیشتری دارد تا تنشهای الاستیک ذخیرهشدهی ناشی از همترازی را آزاد کند. در نتیجه، هنگامی که مذاب از دای خارج میشود، انرژی الاستیک کمتری در آن باقیمانده که بخواهد بازیابی شود و در نتیجه، تورم دای کمتری رخ میدهد.

هشدار: اگرچه افزایش دما تورم دای را کاهش میدهد، اما افزایش بیش از حد آن میتواند منجر به مشکلاتی مانند تخریب حرارتی (Degradation) پلیمر، کاهش استحکام مذاب (Melt Strength) و افزایش پدیدههایی مانند “کشش مذاب” (Draw Down) ناخواسته شود.

تاثیر نرخ برش بر تورم دای (ارتباط مستقیم با سرعت ماردون)

نرخ برش، که مستقیماً با سرعت ماردون و نرخ خروجی خط تولید در ارتباط است، یکی از پیچیدهترین عوامل است.

قانون کلی: با ثابت بودن سایر شرایط، هرچه نرخ برش (سرعت تولید) بالاتر باشد، تورم دای بیشتر است.

علت:

افزایش سرعت تولید به این معناست که مذاب با سرعت بیشتری از داخل دای عبور میکند.

- ۱. افزایش تنش همترازی: نرخ برش بالاتر به معنای تنش برشی (\(\Shear Stress\) ) بالاتر است. این تنش شدیدتر، زنجیرههای پلیمری را با شدت بیشتری همتراز و فشرده کرده و انرژی الاستیک ذخیرهشده بیشتری را در آنها ایجاد میکند.

- ۲. کاهش زمان ماندگاری: همزمان، سرعت بالاتر به معنای “زمان ماندگاری” (Residence Time) کوتاهتر در داخل لند دای است. مذاب، فرصت بسیار کمی برای “آسودگی” (Relaxation) و آزاد کردن تنشهای ذخیرهشده در داخل قالب را دارد.

در نتیجه، مذاب با انرژی الاستیک ذخیرهشدهی بسیار بالا و بدون فرصت آزاد شدن، از دای خارج میشود که منجر به بازیابی الاستیک مذاب بسیار شدید و ناگهانی، و در نتیجه تورم دای بسیار بیشتر میشود.

تاثیر فشار پشت دای

فشار پشت دای (Die Pressure) معمولاً یک «نتیجه» است تا یک «علت» مستقیم، اما میتواند به عنوان یک شاخص مهم عمل کند. فشار بالاتر معمولاً نشاندهنده نرخ برش بالاتر یا ویسکوزیته بالاتر است.

به طور غیرمستقیم، فشار بالاتر (که اغلب ناشی از نرخ برش بالاتر است) با تورم دای بیشتر همبستگی دارد. مهندسان فرآیند از فشار پشت دای به عنوان یک پارامتر کنترلی برای نظارت بر پایداری فرآیند استفاده میکنند؛ هرگونه نوسان در این فشار میتواند منجر به تغییرات ناخواسته در تورم دای و ابعاد محصول نهایی شود.

عوامل موثر مرتبط با طراحی تجهیزات بر تورم دای

اغلب اوقات، اپراتور خط تولید در کنترل پدیده تورم دای با محدودیت مواجه است. افزایش بیش از حد دما (که در بخش عوامل فرآیندی بررسی شد) میتواند ماده را تخریب کند و کاهش سرعت تولید (کاهش نرخ برش) نیز از نظر اقتصادی مطلوب نیست. در چنین شرایطی، ریشه مشکل در خودِ ماده یا فرآیند نیست، بلکه در طراحی تجهیزات، و به طور خاص، در طراحی قالب (دای) نهفته است.

طراحی قالب، قدرتمندترین ابزار مهندسی برای کنترل تورم دای است. یک طراحی بهینه میتواند به مذاب پلیمری «زمان» کافی برای «آسودگی» بدهد و تنشهای الاستیک آن را پیش از خروج، به حداقل برساند. دو پارامتر هندسی در این بخش، نقشی حیاتی و تعیینکننده دارند.

تاثیر طراحی قالب دای بر تورم دای (مهمترین عامل طراحی)

هندسه داخلی قالب اکستروژن، مسیری است که مذاب پلیمری باید از آن عبور کند. این هندسه، میزان و مدت زمان اعمال تنش برشی (\(\Shear Stress\) ) و کششی (\(\Tensile Stress\) ) بر زنجیرههای پلیمری را مشخص میکند.

یک طراحی ضعیف میتواند تنشهای غیرضروری و نقاط مرده (Dead Spots) ایجاد کند که اثر حافظه الاستیک را تشدید میکند. در مقابل، یک طراحی بهینه، جریان مذاب را آرام کرده و به زنجیرههای پلیمری اجازه میدهد تا تنشهای داخلی خود را پیش از خروج از دای، آزاد کنند. این کار مستقیماً با دو پارامتر زیر کنترل میشود.

تاثیر L/D دای (نسبت طول به قطر) بر تورم دای

نسبت L/D دای (Die Land Length to Diameter Ratio)، بلاشک مهمترین عامل طراحی در کنترل پدیده تورم دای است.

- \(L\) (Land Length): به طول بخش نهایی و مستقیم کانال دای (Die Land) اطلاق میشود؛ بخشی که مذاب آخرین لحظات خود را قبل از خروج در آن میگذراند.

- \(D\) (Diameter): قطر دهانه دای (یا ارتفاع شکاف برای قالبهای تخت) است.

قانون کلی: با ثابت بودن سایر شرایط، هرچه نسبت L/D دای بزرگتر باشد (یعنی لند طولانیتر)، تورم دای کمتر است.

علت (تحلیل “زمان ماندگاری”):

تورم دای نتیجه بازیابی الاستیک مذاب است که به «زمان» نیاز دارد.

- L/D کوتاه: اگر لند دای بسیار کوتاه باشد، مذاب بلافاصله پس از همترازی شدید (در ورودی دای)، از قالب خارج میشود. زنجیرههای پلیمری هیچ فرصتی (زمان ماندگاری کافی) برای آزاد کردن تنشهای الاستیک ذخیرهشده خود پیدا نمیکنند. در نتیجه، تمام این انرژی ذخیرهشده، به محض خروج، به صورت تورم دای شدید آزاد میشود.

- L/D بلند: با افزایش طول لند (\(L\) )، ما مذاب همتراز شده را مجبور میکنیم که مدت زمان بیشتری (زمان ماندگاری یا Residence Time) را در داخل کانال قالب سپری کند. این زمان اضافی، به زنجیرههای پلیمری فرصت میدهد تا بخش قابل توجهی از تنشهای الاستیک خود را در داخل قالب آزاد کنند. در نتیجه، انرژی الاستیک کمتری در مذاب هنگام خروج باقی مانده و تورم دای به طور قابل توجهی کاهش مییابد.

هشدار: افزایش بیش از حد \(L/D\) نیز میتواند منجر به افت فشار (Pressure Drop) بسیار زیاد در پشت دای، افزایش دمای مذاب به دلیل اصطکاک، و نیاز به اکسترودرهای قویتر شود.

تاثیر زاویه ورودی دای (Die Entry Angle)

زاویه ورودی دای، به هندسه بخشی از قالب اطلاق میشود که مذاب را از قطر بزرگتر (مثلاً از سمت برِیکِر پِلِیت) به سمت کانال باریک لند دای هدایت میکند.

- زاویه ورودی تند (مثلا 180 درجه یا ورودی تخت): این نوع طراحی باعث ایجاد یک «انقباض ناگهانی» (Abrupt Contraction) در جریان مذاب میشود. این تغییر ناگهانی، تنشهای کششی و برشی بسیار شدیدی به مذاب وارد کرده و اثر حافظه الاستیک را به شدت تحریک میکند. همچنین باعث ایجاد «مناطق مرده» (Dead Spots) یا جریان چرخشی (Vortex) در گوشههای قالب میشود که منجر به تورم دای بالاتر و ناپایدار میگردد.

- زاویه ورودی ملایم (مثلاً 45 تا 60 درجه): یک ورودی مخروطی و ملایم، مذاب را به آرامی و به تدریج به سمت لند دای هدایت میکند. این طراحی، جریان را آرام (Laminar) نگه داشته، تنشهای ناگهانی را به حداقل رسانده و از ایجاد مناطق مرده جلوگیری میکند. در نتیجه، انرژی الاستیک کمتری در مذاب ذخیره شده و تورم دای به طور قابل توجهی کمتر خواهد بود.

کنترل پدیده تورم دای (راهکارهای عملیاتی و مهندسی)

کنترل پدیده تورم دای یک اقدام واحد نیست، بلکه مجموعهای از بهینهسازیها در سه حوزه اصلی است: طراحی قالب، تنظیمات فرآیند و فرمولاسیون مواد. یک مهندس فرآیند ماهر، از ترکیبی از این سه روش برای دستیابی به دقت ابعادی مطلوب و پایداری تولید استفاده میکند.

روش های کنترل تورم دای از طریق طراحی قالب (دای)

این مؤثرترین، اما پرهزینهترین روش (از نظر سرمایهگذاری اولیه) برای کاهش تورم دای است. این راهحل، مشکل را به صورت ریشهای و دائمی حل میکند.

بهینهسازی L/D دای: چگونه افزایش طول لند (Land Length) باعث کاهش تورم میشود؟

همانطور که در بخش عوامل طراحی تحلیل شد، افزایش نسبت \(L/D\) دای، کلیدیترین راهحل طراحی است. با افزایش طول \(L\) (طول لند)، ما “زمان ماندگاری” مذاب در داخل قالب را افزایش میدهیم. این زمان اضافی به زنجیرههای پلیمری همتراز شده (که تحت تنش هستند) اجازه میدهد تا “آسودگی” (Relaxation) پیدا کرده و بخش قابل توجهی از اثر حافظه الاستیک خود را قبل از خروج از دای از دست بدهند. در نتیجه، انرژی الاستیک کمتری برای بازیابی الاستیک مذاب در خروجی باقی مانده و تورم دای به شدت کاهش مییابد.

طراحی بهینه زاویه ورودی دای برای کاهش تنش برشی

کاهش تورم دای نیازمند کاهش تنشهای اعمالی به مذاب است. باید از طراحیهایی با ورودی ناگهانی و تخت (زاویه ۱۸۰ درجه) که باعث ایجاد تنش برشی و کششی شدید میشوند، اجتناب کرد. استفاده از زاویه ورودی ملایم و مخروطی (Streamlined) (مثلاً ۴۵ تا ۶۰ درجه)، مذاب را به آرامی به سمت لند دای هدایت کرده، جریان را آرام نگه میدارد و از ذخیره شدن انرژی الاستیک غیرضروری در زنجیرههای پلیمری جلوگیری میکند.

روش های کنترل تورم دای از طریق تنظیمات فرآیند

این راهحلها، ابزارهای روزمره اپراتور خط تولید برای کنترل تورم دای به صورت در لحظه (Real-time) و بدون توقف تولید هستند.

چگونه تورم قالب را کاهش دهیم؟ -> تنظیم دما (افزایش دمای مذاب)

افزایش دمای مذاب و دمای قالب (Die Temperature) یکی از رایجترین روشها برای کاهش تورم دای است. همانطور که در بخش عوامل فرآیندی دیدیم، دمای بالاتر، ویسکوزیته مذاب را کاهش داده و “زمان آسودگی” (Relaxation Time) زنجیرهها را کوتاه میکند. این امر باعث میشود مذاب، خاصیت الاستیک (حافظه) خود را سریعتر از دست بدهد و در نتیجه، تورم کمتری در خروجی نشان دهد.

چگونه تورم قالب را کاهش دهیم؟ -> تنظیم سرعت (کاهش نرخ برش)

کاهش نرخ برش (Shear Rate) (یعنی کاهش سرعت ماردون و نرخ تولید) مستقیماً تورم دای را کاهش میدهد. نرخ برش پایینتر به معنای تنش همترازی کمتر و مهمتر از آن، “زمان ماندگاری” بیشتر مذاب در داخل لند دای است. این زمان اضافی، مشابه اثر افزایش \(L/D\)، به مذاب فرصت “آسودگی” و کاهش حافظه الاستیک را میدهد. البته این راهحل مستقیماً بر بازدهی اقتصادی تولید تأثیر منفی میگذارد.

روش های کنترل تورم دای از طریق فرمولاسیون مواد

این راهحل در مرحله انتخاب یا خرید مواد اولیه اعمال میشود و تأثیر به سزایی در سادهسازی فرآیند دارد.

انتخاب گرید پلیمر با MWD باریک (Narrow MWD):

همانطور که در بخش عوامل مادی تحلیل شد، زنجیرههای بسیار بلند در توزیع وزن مولکولی (MWD) پهن، مسئول اصلی اثر حافظه الاستیک شدید هستند. برای کاربردهایی که نیاز به دقت ابعادی بسیار بالا و تورم دای کم دارند (مانند الیاف)، باید گریدهای پلیمری با MWD باریک انتخاب شوند. این مواد رفتار رئولوژیکی یکنواختتری داشته و تورم بسیار کمتری از خود نشان میدهد.

استفاده مؤثر از افزودنیهای کمک فرآیند (PPA) و روانکنندهها

اگرچه افزودنیهای کمک فرآیند (PPA) عمدتاً برای رفع شکست مذاب استفاده میشوند، اما با کاهش اصطکاک مذاب با دیواره قالب (Wall Slip)، میتوانند پروفایل تنش برشی را تغییر داده و به کاهش تورم دای کمک کنند. روانکنندههای داخلی (Internal Lubricants) نیز با کاهش اصطکاک بین زنجیرههای پلیمری، به آزادسازی تنشها و کاهش جزئی تورم کمک میکنند.

افزودن فیلرها (Fillers)

در صورت امکان (اگر با کاربرد نهایی مغایرتی نداشته باشد)، افزودن فیلرهای معدنی (مانند تالک یا کربنات کلسیم) به فرمولاسیون، به دلیل ایجاد مانع فیزیکی در برابر بازیابی الاستیک مذاب، راهکاری بسیار مؤثر برای کاهش تورم دای است.

روشهای جبرانسازی پس از خروج

این روشها تورم دای را “کنترل” یا “کاهش” نمیدهند، بلکه اثر آن را جبران یا خنثی میکنند.

تاثیر کشش مذاب بر کاهش ابعاد نهایی

در فرآیندهای تولید فیلم، الیاف یا لولههای با دیواره نازک، بلافاصله پس از خروج مذاب از دای و قبل از انجماد، مذاب با سرعتی بیشتر از سرعت خروج، “کشیده” میشود. این کشش مذاب (Draw Down)، زنجیرههای پلیمری را دوباره در جهت کشش همتراز کرده و اثر تورم دای شعاعی را خنثی میکند.

استفاده از سیستمهای کالیبراسیون و خنککاری

در تولید لوله و پروفیل، مذاب متورم شده بلافاصله وارد یک واحد کالیبراسیون (Sizer) (معمولاً تحت خلاء) میشود. این واحد، مذاب داغ و نرم را به صورت مکانیکی به ابعاد دقیق نهایی خود میرساند و همزمان با آب سرد، آن را در همان ابعاد تثبیت (منجمد) میکند. این روش تورم دای را درمان نمیکند، بلکه آن را به صورت فیزیکی مهار مینماید.

پدیدههای رئولوژیکی مرتبط با تورم دای

تورم دای به ندرت به تنهایی رخ میدهد. شرایطی که منجر به اثر حافظه الاستیک شدید میشوند (مانند نرخ برش بالا و تنشهای شدید)، اغلب باعث ایجاد ناپایداریهای دیگری در جریان مذاب نیز میگردند. درک این پدیدههای مرتبط برای یک مهندس فرآیند ضروری است، ]چرا که آنها اغلب به صورت همزمان رخ داده و باید با هم مدیریت شوند.

شکست مذاب و ارتباط آن با تورم دای

شکست مذاب (Melt Fracture) یک ناپایداری شدید در جریان مذاب است که منجر به اعوجاج شدید و اعوجاج سطحی یا حتی پارگی کامل اکسترودیت میشود. این پدیده زمانی رخ میدهد که نرخ برش (Shear Rate) از یک “نرخ برش بحرانی” (Critical Shear Rate) فراتر رود.

ارتباط با تورم دای:

- ریشه هر دو پدیده (تورم دای و شکست مذاب) یکسان است: رفتار ویسکوالاستیک مذاب.

- تورم دای نتیجه بازیابی الاستیک مذاب پس از خروج از دای است.

شکست مذاب نتیجه این است که تنش الاستیک ذخیرهشده در مذاب در داخل دای به قدری زیاد میشود که از استحکام خود مذاب فراتر رفته و باعث پارگی یا لغزش ناگهانی آن بر روی دیواره قالب میگردد.

معمولاً، با افزایش نرخ برش، ابتدا تورم دای افزایش مییابد، سپس پدیده پوست کوسهای (که در ادامه میآید) ظاهر شده و در نهایت با افزایش بیشتر سرعت، شکست مذاب کامل رخ میدهد.

پدیده پوست کوسهای (Sharkskin)

پوست کوسهای (Sharkskin Melt Fracture) یک نوع خاص و ملایمتر از شکست مذاب است که به صورت ایجاد خطوط یا ترکهای بسیار ریز و منظم بر روی سطح اکسترودیت (عمود بر جهت جریان) ظاهر میشود و سطح محصول را از حالت صیقلی به حالتی زبر (شبیه پوست کوسه) تبدیل میکند.

ارتباط با تورم دای:

- پوست کوسهای نیز مستقیماً با تنشهای الاستیک مرتبط است، اما به طور خاص ناشی از تنشهای کششی شدید در نقطه خروج مذاب از لبه دای (Die Exit) است.

- در حالی که تورم دای یک انبساط حجمی (Bulk Expansion) در کل مقطع است، پوست کوسهای یک پدیده سطحی (Surface Phenomenon) است.

نکته کلیدی: راهحلهای کنترل پدیده تورم دای و پوست کوسهای گاهی اوقات در تضاد هستند. برای مثال، افزایش دمای مذاب، تورم دای را کاهش میدهد، اما ممکن است پدیده پوست کوسهای را تشدید کند. اما افزودنیهای کمک فرآیند (PPA) که باعث لغزش مذاب بر دیواره قالب میشوند، هر دو پدیده (به ویژه پوست کوسهای) را به طور مؤثری کاهش میدهند.

سوالات متداول (FAQ)

تورم دای در کدام پلیمرها بیشتر است؟

به طور کلی، تورم دای (Die Swell) در پلیمرهایی که الاستیسیته مذاب (Melt Elasticity) بالایی دارند، شدیدتر است. پلیاتیلن سبک (LDPE)، به دلیل داشتن ساختار مولکولی با شاخههای جانبی بلند (Long-Chain Branching)، یکی از بدترین مواد از نظر تورم دای محسوب میشود. این شاخههای بلند به شدت درهمتنیده (Entangled) میشوند، که منجر به اثر حافظه الاستیک بسیار قوی و در نتیجه، تورم بسیار بالا پس از خروج از قالب میگردد.

آیا تورم دای همیشه منفی است؟

در اغلب فرآیندهای اکستروژن که هدف، دستیابی به دقت ابعادی است (مانند لوله و پروفیل)، تورم دای یک پدیده منفی و یک چالش فنی محسوب میشود.

اما در برخی فرآیندهای خاص، از این پدیده به صورت کنترلشده استفاده میشود. برای مثال، در اکستروژن فیلم دمشی (Blown Film Extrusion)، میزانی از تورم دای (که در این فرآیند BUR یا Blow-Up Ratio نامیده میشود، هرچند متفاوت است) برای دستیابی به ضخامت و خواص مکانیکی مورد نظر فیلم، مطلوب است. همچنین در برخی کاربردهای خاص آببندی (Sealing)، انبساط اکسترودیت میتواند به پر کردن بهتر فضا کمک کند.

L/D دای چیست و چرا مهمترین عامل طراحی برای کنترل تورم است؟

\(L/D\) دای، نسبت طول لند دای (\(L\) ) (بخش مستقیم و نهایی کانال قالب) به قطر (\(D\) ) همان کانال است.

این نسبت، مهمترین عامل طراحی برای کنترل پدیده تورم دای است، زیرا مستقیماً “زمان” را کنترل میکند. تورم دای نتیجه آزاد شدن تنشهای الاستیک است و این آزادسازی (Relaxation) به زمان نیاز دارد.

\(L/D\) کوتاه: مذاب فرصتی برای آزاد کردن تنش در داخل قالب ندارد و تمام انرژی الاستیک خود را به صورت تورم در بیرون آزاد میکند.

\(L/D\) بلند: مذاب را مجبور میکند زمان بیشتری را (زمان ماندگاری) در داخل کانال سپری کند. این زمان اضافی به زنجیرههای پلیمری اجازه میدهد تا “آرام” شده و تنشهای خود را قبل از خروج آزاد کنند، که منجر به کاهش تورم دای میشود.

آیا افزودنی کمک فرآیند (PPA) واقعاً تورم دای را کاهش میدهد؟

تأثیر افزودنیهای کمک فرآیند (Processing Aids – PPA) بر تورم دای مستقیم نیست، اما میتواند مؤثر باشد. وظیفه اصلی \(PPA\) (که معمولاً فلوئوروپلیمر است) رفع شکست مذاب و پوست کوسهای (Sharkskin) از طریق ایجاد “لغزش مذاب بر دیواره” (Wall Slip) است.

این لغزش، پروفایل تنش برشی (\(Shear Stress\) ) در نزدیکی دیواره قالب را به شدت تغییر میدهد. با کاهش تنش برشی در دیواره، میزان کل انرژی الاستیک ذخیره شده در مذاب میتواند کاهش یابد و در نتیجه، به کاهش تورم دای نیز کمک کند. اگرچه تأثیر آن به اندازه \(L/D\) دای یا دما نیست، اما یک اثر جانبی مثبت محسوب میشود.