پلیمریزاسیون کئوردیناسیونی زنجیرهای

پلیمریزاسیون کئوردیناسیونی زنجیرهای یکی از مهمترین روشهای سنتز پلیمرهای مهندسی و صنعتی است. در این فرآیند، مونومرها تحت اثر کاتالیستهای فلزی واسطه به زنجیره پلیمری متصل میشوند و امکان تولید پلیمرهایی با ساختار کنترلشده فراهم میگردد. این روش نقشی اساسی در تولید پلیاتیلن، پلیپروپیلن و دیگر پلیالفینها ایفا کرده و پایهگذار بسیاری از مواد پلاستیکی پرمصرف در صنایع مختلف شده است.

در این مقاله ما به بررسی جامع پلیمریزاسیون کئوردیناسیونی زنجیرهای میپردازیم. ابتدا مفهوم و مکانیزم این فرآیند را توضیح میدهیم، سپس به معرفی کاتالیستهای اصلی و روشهای کنترل ریزساختار میپردازیم. همچنین انواع فرایندهای صنعتی و نمونههای مهم پلیمرهای تولیدی را مرور خواهیم کرد و در پایان به چالشها و مسیرهای پژوهشی جدید در این حوزه اشاره میکنیم.

- پلیمریزاسیون کئوردیناسیونی زنجیرهای چیست؟

- تاریخچه و توسعه کاتالیستهای پلیمریزاسیون کئوردیناسیونی

- مکانیزم پلیمریزاسیون کئوردیناسیونی زنجیرهای

- تفاوت پلیمریزاسیون کئوردیناسیونی زنجیرهای با پلیمریزاسیون رادیکالی و آنیونی

- کاتالیستهای پلیمریزاسیون کئوردیناسیونی زنجیرهای

- کنترل ریزساختار پلیمر در پلیمریزاسیون کئوردیناسیونی

- انواع فرایندهای پلیمریزاسیون کئوردیناسیونی

- نمونههای صنعتی و کاربردهای پلیمریزاسیون کئوردیناسیونی

- چالشها و مسیرهای پژوهشی در پلیمریزاسیون کئوردیناسیونی

پلیمریزاسیون کئوردیناسیونی زنجیرهای چیست؟

پلیمریزاسیون کئوردیناسیونی یک فرآیند پلیمریزاسیون زنجیری است که در آن مونومرها با کمک مراکز فعال فلزات واسطه به زنجیره پلیمری متصل میشوند. این روش برخلاف پلیمریزاسیون آنیونی یا رادیکالی، با دخالت مستقیم کاتالیستهای فلزی انجام میگیرد و به همین دلیل امکان کنترل دقیقتر بر ساختار و خواص پلیمر نهایی را فراهم میکند.

در این فرآیند، یون فلزی یا کمپلکس فلزی با مونومر وارد واکنش میشود و پس از ایجاد پیوند اولیه، مونومرهای جدید یکییکی به زنجیره اضافه میشوند. این رشد زنجیرهای ادامه مییابد تا زمانی که واکنش انتقال یا توقف رخ دهد. نتیجه این مکانیسم، تولید پلیمرهایی با توزیع وزن مولکولی و ریزساختار قابل تنظیم است.

اهمیت پلیمریزاسیون کئوردیناسیونی در این است که امکان تولید پلیمرهایی با تاکتیسیته مشخص (ایزوتاکتیک، سیندیوتاکتیک یا آتاکتیک) و کنترل دقیق بر خواص مکانیکی و حرارتی فراهم میشود. بسیاری از پلیمرهای پرمصرف مانند پلیاتیلن و پلیپروپیلن که امروزه بخش عمدهای از بازار پلاستیک جهان را تشکیل میدهند، با همین روش ساخته میشوند.

تاریخچه و توسعه کاتالیستهای پلیمریزاسیون کئوردیناسیونی

پلیمریزاسیون کئوردیناسیونی زنجیرهای از دهه ۱۹۵۰ میلادی با کشف کاتالیستهای زیگلر–ناتا وارد مرحلهای جدید شد. کارل زیگلر و جولیو ناتا نشان دادند که ترکیبهای فلزات واسطه مانند تیتانیوم کلرید در حضور ترکیبات آلومینیوم آلی میتوانند واکنش پلیمریزاسیون الفینها را با کنترل ساختاری دقیق انجام دهند. این کشف انقلابی نهتنها جایزه نوبل شیمی سال ۱۹۶۳ را برای این دانشمندان به همراه داشت، بلکه مسیر تولید پلیمرهای الفینی مدرن را هموار کرد.

در ادامه، توسعه کاتالیستها به نسلهای جدیدتری رسید. کاتالیستهای زیگلر–ناتا نسل دوم و سوم با ساپورت شدن روی بسترهایی مانند MgCl₂ توانستند فعالیت بالاتر و کنترل دقیقتر بر تاکتیسیته بهویژه در پلیپروپیلن ایجاد کنند. پس از آن، ظهور کاتالیستهای متالوسن (معروف به تکسایت) در دهه ۱۹۸۰ میلادی نقطه عطف دیگری بود. این کاتالیستها به دلیل داشتن سایت فعال یکنواخت، امکان تولید پلیمرهایی با ریزساختار بسیار کنترلشده و توزیع وزن مولکولی باریکتر را فراهم کردند.

تحقیقات اخیر نیز بر طراحی کاتالیستهای پسامتالوسن و سیستمهای تحملکننده مونومرهای قطبی متمرکز شده است. این نوآوریها آینده پلیمریزاسیون کئوردیناسیونی را به سمت تولید پلیمرهایی با خواص ویژه و کاربردهای مهندسی گستردهتر سوق میدهد.

مکانیزم پلیمریزاسیون کئوردیناسیونی زنجیرهای

پلیمریزاسیون کئوردیناسیونی زنجیرهای بر اساس مکانیزم کئوردیناسیون–درج (Cossee–Arlman) انجام میشود. این مکانیزم، پایهی تمام فرایندهای تولید پلیالفینها (مانند پلیاتیلن و پلیپروپیلن) است و نحوه رشد زنجیره پلیمری را توضیح میدهد. ویژگی مهم این مکانیسم این است که مونومرها تحت هدایت مرکز فلزی بهصورت منظم و انتخابگر وارد زنجیره میشوند و این امکان فراهم میشود که ریزساختار و تاکتیسیته پلیمر بهطور مستقیم توسط نوع کاتالیست کنترل گردد.

مراحل مکانیزم کئوردیناسیون–درج

- تشکیل سایت فعال کاتالیست

- در ابتدا کاتالیست فلزی (مانند TiCl₄ در زیگلر–ناتا یا کمپلکسهای متالوسنی) با کمک یک کوکاتالیست (مثل آلکیلآلومینیوم یا MAO) فعال میشود.

- این فعالسازی منجر به ایجاد یک مرکز فلزی الکتروندوست با ظرفیت آزاد میگردد که قابلیت اتصال مونومر را دارد.

- کئوردیناسیون مونومر به مرکز فلزی

- مونومر الفینی (مثل اتیلن یا پروپیلن) از طریق پیوند دوگانه C=C به فلز واسطه متصل میشود.

- این اتصال بهصورت هماهنگ (coordination) است و مونومر را در موقعیت مناسب برای واکنش قرار میدهد.

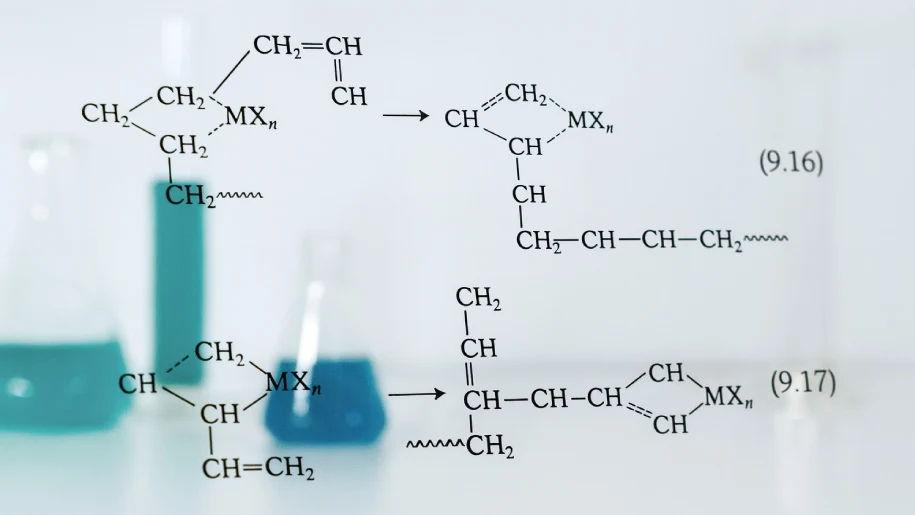

- درج مونومر در زنجیره پلیمری

- پس از اتصال، مونومر به زنجیره در حال رشد وارد میشود.

- این فرایند از طریق مهاجرت گروه آلکیل متصل به فلز و شکستن پیوند π مونومر انجام میشود.

- در نتیجه، زنجیره پلیمری یک واحد جدید بلندتر میشود و فلز همچنان به انتهای زنجیره متصل باقی میماند.

- تکرار چرخه رشد زنجیره

- مونومرهای جدید یکییکی به سایت فلزی کئوردینه شده و سپس وارد زنجیره میشوند.

- این چرخه میتواند هزاران بار تکرار شود و پلیمرهایی با وزن مولکولی بالا تولید کند.

- انتقال زنجیر یا توقف رشد

- در طی فرایند ممکن است زنجیره از فلز جدا شود و رشد متوقف گردد. این اتفاق از طریق مکانیسمهایی مثل انتقال به مونومر، انتقال به کوکاتالیست یا واکنش با هیدروژن رخ میدهد.

- کنترل این مرحله برای تنظیم وزن مولکولی پلیمر و خواص نهایی آن اهمیت زیادی دارد.

ویژگیهای کلیدی این مکانیزم

- کنترل تاکتیسیته: نحوه قرارگیری مونومر هنگام ورود به زنجیره (ایزوتاکتیک، سیندیوتاکتیک یا آتاکتیک) به ساختار کاتالیست بستگی دارد. این موضوع در پلیپروپیلن اهمیت ویژهای دارد، زیرا خواص مکانیکی آن به شدت به تاکتیسیته وابسته است.

- کنترل وزن مولکولی و توزیع آن: انتخاب شرایط عملیاتی (دما، فشار، نوع حلال) و حضور عوامل انتقال زنجیر (مثل هیدروژن) تعیین میکند پلیمر حاصل چه وزن مولکولی و چه توزیع وزن مولکولی (MWD) داشته باشد.

- فعالیت بالا و انتخابگری: کاتالیستهای مدرن مانند متالوسنها امکان تولید پلیمرهایی با وزن مولکولی بالا، MWD باریک و ریزساختار یکنواخت را فراهم کردهاند.

به همین دلیل، مکانیزم کئوردیناسیون–درج یکی از بنیادیترین مکانیسمها در شیمی پلیمر بهشمار میرود و سنگبنای فناوریهای تولید پلیمرهای الفینی مدرن است.

تفاوت پلیمریزاسیون کئوردیناسیونی زنجیرهای با پلیمریزاسیون رادیکالی و آنیونی

روشهای مختلفی برای تولید پلیمر وجود دارد و هر کدام ویژگیها و محدودیتهای خاص خود را دارند. سه مکانیسم مهم در این میان عبارتند از کئوردیناسیونی زنجیرهای، رادیکالی و آنیونی. مقایسه این سه روش کمک میکند نقش و جایگاه پلیمریزاسیون کئوردیناسیونی بهتر درک شود.

تفاوت با پلیمریزاسیون رادیکالی

- مکانیزم رشد: در پلیمریزاسیون رادیکالی، آغازگرهای رادیکالی (مانند پراکسیدها یا آزوترکیبات) مونومر را فعال کرده و رشد زنجیره از طریق رادیکال آزاد ادامه پیدا میکند. اما در پلیمریزاسیون کئوردیناسیونی، رشد زنجیره تحت هدایت یک فلز واسطه و از طریق مکانیسم درج انجام میشود.

- کنترل ساختار: رادیکالها کنترل کمی بر جهتگیری مونومرها دارند، بنابراین پلیمرهای تولیدی معمولاً آتاکتیک (بینظم) هستند. در مقابل، در پلیمریزاسیون کئوردیناسیونی امکان کنترل دقیق تاکتیسیته (ایزوتاکتیک یا سیندیوتاکتیک) وجود دارد.

- کاربرد: رادیکالی بیشتر برای پلیمرهایی مانند پلیاستایرن، پلیوینیل کلراید (PVC) و پلیمتیل متاکریلات (PMMA) استفاده میشود، در حالی که کئوردیناسیونی برای پلیالفینها مثل پلیاتیلن و پلیپروپیلن اهمیت دارد.

تفاوت با پلیمریزاسیون آنیونی

- مکانیزم رشد: در پلیمریزاسیون آنیونی، مراکز فعال از طریق آنیونها ایجاد میشوند و زنجیره بدون واکنشهای جانبی بهصورت «زنده» رشد میکند. در پلیمریزاسیون کئوردیناسیونی، رشد از طریق اتصال مونومر به فلز و درج آن در زنجیره انجام میشود.

- کنترل وزن مولکولی: در روش آنیونی امکان تولید پلیمرهای با وزن مولکولی بسیار دقیق وجود دارد (به دلیل نبود واکنشهای انتقال و توقف)، در حالی که در کئوردیناسیونی وزن مولکولی با عواملی مانند هیدروژن یا شرایط عملیاتی تنظیم میشود.

- تنوع مونومرها: پلیمریزاسیون آنیونی بیشتر برای مونومرهای قطبی یا خاص مانند استایرن و بوتادیان کاربرد دارد. در مقابل، کئوردیناسیونی برای الفینها که بهطور معمول با روش آنیونی یا رادیکالی پلیمریزه نمیشوند، بسیار مؤثر است.

- رادیکالی: ساده، پرکاربرد، اما کنترل ضعیف بر ریزساختار.

- آنیونی: دقیق، زنده، اما محدودیت در نوع مونومر.

- کئوردیناسیونی: کنترل تاکتیسیته و ریزساختار، مناسب برای الفینها، اساس تولید پلیالفینهای صنعتی.

کاتالیستهای پلیمریزاسیون کئوردیناسیونی زنجیرهای

کاتالیستها نقش کلیدی در پلیمریزاسیون کئوردیناسیونی زنجیرهای دارند، زیرا نوع و ساختار آنها تعیین میکند که پلیمر نهایی چه وزن مولکولی، چه توزیع وزنی و چه ریزساختاری داشته باشد. در واقع، تفاوت بزرگ این روش با پلیمریزاسیونهای دیگر در همین وابستگی شدید به نوع کاتالیست است.

کاتالیستهای زیگلر–ناتا

کاتالیستهای زیگلر–ناتا ترکیبی از یک ترکیب فلز واسطه (معمولاً کلریدهای تیتانیوم، وانادیوم یا زیرکونیوم) و یک کوکاتالیست آلومینیومآلکیل (مانند AlEt₃) هستند. این سیستم کاتالیستی نخستین بار در دهه ۱۹۵۰ معرفی شد و انقلابی در صنعت پلیمر ایجاد کرد.

ویژگیها:

- توانایی بالا در پلیمریزاسیون الفینها (اتیلن، پروپیلن)

- کنترل تاکتیسیته در پلیپروپیلن (امکان تولید ایزوتاکتیک و سیندیوتاکتیک)

- فعالیت بالا و تولید پلیمرهای با وزن مولکولی زیاد

نسلهای مختلف:

نسل اول: ساده، با فعالیت محدود

نسل دوم و سوم: ساپورتشده روی MgCl₂ برای افزایش فعالیت

نسل چهارم و پنجم: با ساختار اصلاحشده برای کنترل دقیقتر ریزساختار

زیگلر–ناتا هنوز هم یکی از پرکاربردترین کاتالیستها در تولید پلیالفینها در مقیاس صنعتی است.

کاتالیستهای متالوسن (تکسایت)

کاتالیستهای متالوسن شامل کمپلکسهای فلزی (مانند زیرکونیوم یا هافنیوم) هستند که توسط لیگاندهای سیکلوپنتادیانیل احاطه شدهاند. این کاتالیستها به دلیل داشتن یک سایت فعال یکنواخت، به آنها لقب تکسایت (single-site) داده شده است.

مزایا:

- کنترل دقیقتر تاکتیسیته نسبت به زیگلر–ناتا

- توزیع وزن مولکولی باریکتر

- امکان تولید کوپلیمرهای ویژه (مانند پلیاتیلن خطی با شاخههای کنترلشده)

کاربردها:

- تولید پلیاتیلنهای با دانسیته پایین و بالا

- پلیپروپیلن با ریزساختار ویژه

- کوپلیمرهای الفینی با خواص مکانیکی و حرارتی خاص

فعالسازها و نقش آنها

کاتالیستهای زیگلر–ناتا و متالوسن برای فعال شدن به کوکاتالیستها نیاز دارند. متداولترین فعالسازها:

- آلومینیومآلکیلها (مانند AlEt₃) برای زیگلر–ناتا

- متیلآلومینوکسان (MAO) برای متالوسنها

این ترکیبات با ایجاد سایتهای فعال فلزی، شرایط لازم برای کئوردیناسیون و درج مونومرها را فراهم میکنند. بدون فعالساز، فعالیت کاتالیست بسیار محدود یا حتی صفر خواهد بود.

کنترل ریزساختار پلیمر در پلیمریزاسیون کئوردیناسیونی

یکی از مهمترین ویژگیهای پلیمریزاسیون کئوردیناسیونی این است که امکان کنترل دقیق ریزساختار پلیمر فراهم میشود. این کنترل به کمک انتخاب کاتالیست، شرایط عملیاتی و استفاده از عوامل انتقال زنجیر انجام میگیرد. ریزساختار تعیینکننده بسیاری از خواص مکانیکی، حرارتی و فرآیندی پلیمر نهایی است.

تاکتیسیته

تاکتیسیته به آرایش فضایی گروههای جانبی در زنجیره پلیمری گفته میشود. در پلیپروپیلن این ویژگی اهمیت ویژهای دارد:

- ایزوتاکتیک: تمام گروههای متیل در یک سمت زنجیره قرار دارند → پلیمر بلورین، سخت و با استحکام بالا.

- سیندیوتاکتیک: گروههای متیل بهطور متناوب در دو سمت قرار میگیرند → پلیمر بلورین با خواص حرارتی ویژه.

- آتاکتیک: گروههای متیل بهصورت نامنظم قرار دارند → پلیمر آمورف و بیشکل.

نوع کاتالیست (زیگلر–ناتا یا متالوسن با طراحی خاص) تعیین میکند که کدام نوع تاکتیسیته حاصل شود.

کنترل وزن مولکولی

وزن مولکولی پلیمر تأثیر مستقیم بر خواص مکانیکی و فرآیندی دارد. در پلیمریزاسیون کئوردیناسیونی، این پارامتر با چند عامل کنترل میشود:

- دما: افزایش دما معمولاً باعث کاهش وزن مولکولی میشود.

- فشار و غلظت مونومر: فشار بالاتر رشد زنجیره را تسهیل کرده و وزن مولکولی را افزایش میدهد.

- هیدروژن: بهعنوان عامل انتقال زنجیر استفاده میشود و موجب کاهش وزن مولکولی میگردد.

توزیع وزن مولکولی (Molecular Weight Distribution, MWD)

پهنای توزیع وزن مولکولی بر ویژگیهایی مانند رئولوژی، فرآوریپذیری و خواص مکانیکی تأثیر دارد.

- کاتالیستهای زیگلر–ناتا معمولاً چندسایتی هستند و MWD پهنتری ایجاد میکنند.

- کاتالیستهای متالوسن به دلیل تکسایتی بودن، پلیمرهایی با MWD باریکتر تولید میکنند.

اثر شرایط عملیاتی

- حلال: انتخاب حلال مناسب (مانند هگزان در فرایند دوغابی یا تولوئن در فرایند محلولی) میتواند بر سرعت واکنش و ریزساختار مؤثر باشد.

- دما و فشار: این متغیرها علاوه بر وزن مولکولی، بر میزان بلورینگی و تاکتیسیته نیز اثرگذار هستند.

- کوپلیمریزاسیون: افزودن α-اولفینها (مثل 1-بوتن یا 1-هگزن) موجب ایجاد شاخهگذاری کنترلشده در پلیاتیلن و تغییر خواص مکانیکی آن میشود.

به این ترتیب، مهندسی ریزساختار در پلیمریزاسیون کئوردیناسیونی ابزار اصلی برای تولید پلیمرهایی با خواص متنوع و متناسب با نیاز صنایع مختلف است.

انواع فرایندهای پلیمریزاسیون کئوردیناسیونی

پلیمریزاسیون کئوردیناسیونی زنجیرهای در مقیاس صنعتی میتواند به چند روش مختلف انجام شود. انتخاب نوع فرایند بستگی به نوع پلیمر مورد نظر، ویژگیهای محصول نهایی، نوع کاتالیست و ملاحظات اقتصادی دارد. سه روش اصلی در صنعت عبارتند از: محلولی، دوغابی و گازفاز.

پلیمریزاسیون محلولی

در روش پلیمریزاسیون محلولی، مونومر و کاتالیست در یک حلال مناسب (مانند هگزان یا تولوئن) حل میشوند. زنجیرههای پلیمری در همان محیط رشد کرده و بهصورت محلول باقی میمانند.

- مزایا:

- کنترل دقیق بر دما و فشار واکنش

- امکان مطالعه و اصلاح کاتالیستها در شرایط آزمایشگاهی

- مناسب برای تولید پلیمرهایی با وزن مولکولی پایین تا متوسط

- معایب:

- نیاز به مقادیر زیاد حلال و هزینه بالای جداسازی

- آلودگیهای احتمالی به دلیل باقیماندن حلال در محصول

این روش بیشتر برای مطالعات تحقیقاتی و تولید پلیمرهای خاص یا گریدهای ویژه به کار میرود.

پلیمریزاسیون دوغابی (Slurry Polymerization)

در این روش، پلیمر تولیدشده در حلال نامحلول است و بهصورت ذرات جامد در محیط دوغاب معلق میشود. واکنش معمولاً در هیدروکربنهای خطی مانند هگزان انجام میگیرد.

- مزایا:

- کنترل آسانتر بر دما به دلیل وجود فاز مایع

- امکان جداسازی سادهتر پلیمر از محیط واکنش

- مناسب برای تولید پلیاتیلن با دانسیته بالا (HDPE)

- معایب:

- نیاز به طراحی دقیق برای جلوگیری از تجمع ذرات و گرفتگی

- محدودیت در تولید پلیمرهایی که تمایل به انحلال دارند

این فرایند یکی از رایجترین روشها برای تولید پلیاتیلن و پلیپروپیلن است.

پلیمریزاسیون گازفاز

در این روش، واکنش در فاز گاز و بدون استفاده از حلال انجام میشود. مونومرهای گازی (مانند اتیلن و پروپیلن) بر سطح ذرات کاتالیست جذب شده و زنجیرههای پلیمری در همان سطح رشد میکنند.

- مزایا:

- حذف نیاز به حلال و کاهش هزینههای جداسازی

- سازگاری بالا با تولید در مقیاس بسیار بزرگ

- مناسب برای تولید گریدهای مختلف پلیاتیلن و پلیپروپیلن

- معایب:

- نیاز به طراحی دقیق سیستم انتقال حرارت

- احتمال تجمع حرارت در بستر واکنش و کاهش فعالیت کاتالیست

فرایند گازفاز امروزه یکی از اصلیترین روشهای صنعتی برای تولید پلیمرهای الفینی در مقیاس میلیونها تن در سال است.

مقایسه کلی فرایندها

| فرایند | ویژگی کلیدی | مزایا | محدودیتها |

|---|---|---|---|

| محلولی | مونومر و کاتالیست در حلال | کنترل دقیق واکنش | نیاز به حلال زیاد و جداسازی پرهزینه |

| دوغابی | پلیمر بهصورت ذره جامد در دوغاب | جداسازی سادهتر، کنترل دما | تجمع ذرات، محدودیت در برخی پلیمرها |

| گازفاز | واکنش بدون حلال | مقیاس بزرگ، اقتصادیتر | کنترل حرارت دشوارتر، طراحی پیچیدهتر |

انتخاب هر کدام از این فرایند به نوع پلیمر، مقیاس تولید و الزامات اقتصادی بستگی دارد. در عمل، بسیاری از شرکتهای بزرگ از ترکیب چند فرایند برای دستیابی به محصولات با ویژگیهای متنوع استفاده میکنند.

نمونههای صنعتی و کاربردهای پلیمریزاسیون کئوردیناسیونی

پلیمریزاسیون کئوردیناسیونی زنجیرهای مهمترین فناوری تولید پلیالفینها در مقیاس جهانی است. بخش عمدهای از پلاستیکهایی که امروزه در زندگی روزمره و صنعت استفاده میشوند، به کمک این روش سنتز میشوند. در ادامه، نمونههای شاخص صنعتی و کاربردهای آنها بررسی میشود.

تولید پلیاتیلن با کاتالیستهای زیگلر–ناتا و متالوسن

پلیاتیلن (PE) پرمصرفترین پلیمر دنیاست و بخش اعظم آن از طریق پلیمریزاسیون کئوردیناسیونی تولید میشود. بسته به نوع کاتالیست و شرایط واکنش، گریدهای مختلفی از پلیاتیلن به دست میآید:

- پلیاتیلن با دانسیته بالا (HDPE): با استفاده از کاتالیستهای زیگلر–ناتا یا کروم/سیلیکا در فرایند دوغابی یا گازفاز تولید میشود. این گرید دارای استحکام بالا و مقاومت شیمیایی عالی است و در لولهها، مخازن و بطریها کاربرد دارد.

- پلیاتیلن خطی با دانسیته پایین (LLDPE): با متالوسنها یا کاتالیستهای تکسایت تولید میشود. این نوع پلیمر انعطافپذیرتر است و در فیلمهای بستهبندی، کشاورزی و صنایع غذایی استفاده میشود.

- پلیاتیلن با دانسیته پایین (LDPE): بهطور سنتی از طریق رادیکالی تولید میشود، اما برخی گریدهای خاص آن نیز با روش کئوردیناسیونی قابل تهیه هستند.

تولید پلیپروپیلن و کنترل تاکتیسیته

پلیپروپیلن (PP) دومین پلیمر پرمصرف دنیاست و تقریباً بهطور کامل با کاتالیستهای کئوردیناسیونی تولید میشود.

- ایزوتاکتیک PP: توسط کاتالیستهای زیگلر–ناتا تولید میشود و دارای بلورینگی و استحکام بالا است. این گرید در تولید قطعات خودرو، لوازم خانگی و بستهبندی سخت به کار میرود.

- سیندیوتاکتیک PP: با کاتالیستهای متالوسن ویژه سنتز میشود. این نوع پلیپروپیلن خواص حرارتی و مکانیکی متفاوتی دارد و در کاربردهای خاص صنعتی استفاده میشود.

- آتاکتیک PP: آمورف است و کاربرد محدودی دارد، بیشتر بهعنوان افزودنی در قیر یا مواد اصلاحی به کار میرود.

کوپلیمریزاسیون الفینها

یکی از مزایای کاتالیستهای متالوسن و زیگلر–ناتا، توانایی آنها در کوپلیمریزاسیون است. این قابلیت امکان طراحی پلیمرهایی با خواص ویژه را فراهم میکند:

- اتیلن/1-هگزن یا اتیلن/1-بوتن: برای تولید پلیاتیلن خطی با انعطافپذیری بالا

- پروپیلن/اتیلن: برای بهبود ضربهپذیری و مقاومت در دمای پایین

- الفینها با α-اولفینهای طولانیتر: برای طراحی کوپلیمرهایی با تبلور کنترلشده و خواص مهندسی

گستره کاربردهای صنعتی

پلیمرهای حاصل از پلیمریزاسیون کئوردیناسیونی در صنایع مختلف حضور دارند:

- بستهبندی: فیلمها، بطریها، ظروف یکبار مصرف

- کشاورزی: پوششهای پلاستیکی، لولههای آبیاری

- خودروسازی: قطعات داخلی و خارجی، سپرها، داشبورد

- ساختمان: لولهها، اتصالات، عایقها

- لوازم خانگی: ظروف، تجهیزات آشپزخانه، مبلمان پلاستیکی

این گستردگی کاربرد نشان میدهد که پلیمریزاسیون کئوردیناسیونی نهتنها یک فرآیند شیمیایی پیشرفته، بلکه زیربنای بسیاری از صنایع مدرن به شمار میرود.

چالشها و مسیرهای پژوهشی در پلیمریزاسیون کئوردیناسیونی

با وجود موفقیت بزرگ پلیمریزاسیون کئوردیناسیونی در تولید پلیالفینها، این حوزه همچنان با چالشهایی روبهروست که پژوهشگران در حال یافتن راهحل برای آنها هستند. برخی از مهمترین این چالشها و مسیرهای تحقیقاتی به شرح زیرند:

کاتالیستهای تحملکننده مونومرهای قطبی

یکی از محدودیتهای اصلی کاتالیستهای زیگلر–ناتا و متالوسن این است که بسیاری از مونومرهای قطبی مانند وینیل کلرید یا آکریلاتها را بهخوبی تحمل نمیکنند. گروههای قطبی این مونومرها میتوانند با مراکز فلزی کاتالیست برهمکنش کرده و فعالیت آن را کاهش دهند. تلاشهای پژوهشی در حال حاضر بر طراحی کاتالیستهای جدید متمرکز است که بتوانند بدون از دست دادن فعالیت، چنین مونومرهایی را نیز پلیمریزه کنند. این موضوع راه را برای تولید پلیمرهای جدید با خواص ترکیبی باز خواهد کرد.

پلیمریزاسیون زنده و کنترل دقیق ریزساختار

در پلیمریزاسیون آنیونی، امکان رشد «زنده» زنجیرهها وجود دارد، اما در کئوردیناسیونی واکنشهای انتقال و توقف باعث محدودیت میشوند. یکی از اهداف تحقیقات جدید این است که کاتالیستهایی طراحی شوند که بتوانند واکنش را بدون انتقال زنجیر پیش ببرند. در چنین شرایطی امکان کنترل بسیار دقیق وزن مولکولی، توزیع آن و طراحی معماریهای پلیمری پیچیده (مانند بلوک کوپلیمرها) فراهم میشود.

توسعه کاتالیستهای نسل جدید

پیشرفت در شیمی لیگاندها، راه را برای طراحی کاتالیستهای پسامتالوسن (post-metallocene) هموار کرده است. این کاتالیستها میتوانند انتخابگری بالاتر، فعالیت بیشتر و پایداری طولانیمدتتری نسبت به متالوسنهای کلاسیک داشته باشند. همچنین امکان تنظیم دقیقتر تاکتیسیته و شاخهگذاری در پلیمرها با این کاتالیستها فراهم است.

ملاحظات زیستمحیطی و پایداری

یکی دیگر از حوزههای مهم تحقیقاتی، توسعه فرایندهای پایدارتر و سازگارتر با محیطزیست است. این شامل طراحی کاتالیستهایی با فلزات کمخطرتر، کاهش مصرف حلالهای سمی و بهبود بهرهوری انرژی در راکتورهای صنعتی میشود.

\[ \rho (\mbox{چگالی}) = \frac{m (\mbox{جرم})}{V (\mbox{حجم})} \]