نوار نقاله مگنت دار (Magnetic Conveyor)

جهت استعلام قیمت تماس بگیریدنوار نقاله معدنی (Mining Conveyor)، سیستم تخصصی انتقال مواد فله (Bulk Material) در خطوط استخراج، سنگشکن و دپو است. طراحی این سیستمها بر اساس استانداردهای Heavy Duty (فوق سنگین) انجام میشود تا قابلیت انتقال پیوسته موادی همچون سنگ آهن، مس، زغالسنگ و شن و ماسه را با تناژ بالا (High Capacity) داشته باشند. برخلاف کانوایرهای سبک صنعتی، در این سیستمها اولویت با «مقاومت سایشی قطعات» و «استحکام سازه در برابر ضربه» است. ما در «امید عمران سهند» با محاسبات دقیق مهندسی، انواع سیستمهای انتقال مواد، استاکر (Stacker) و فیدرهای معدنی را متناسب با سختی مواد و شرایط محیطی پروژه طراحی و تولید میکنیم.

سیستمهای انتقال مواد در معادن، برخلاف نوار نقاله های صنعتی و کارگاهی، باید تحت استانداردهای CEMA (انجمن سازندگان تجهیزات انتقال) و برای شرایط سخت محیطی طراحی شوند. تفاوت اصلی در «ظرفیت باربری» و «مقاومت سازه» است. در معادن، به دلیل حجم بالای مواد (Bulk Material) و ضربات ناشی از سقوط سنگها، ساختار دستگاه باید به گونهای باشد که دچار خستگی (Fatigue) و شکست نشود.

طراحی این سیستمها بر سه اصل فنی استوار است:

سازه و شاسی (Structure): به جای پروفیلهای سبک قوطی، از تیرآهنهای صنعتی (IPE) و ناودانیهای سنگین (UNP) به صورت خرپایی استفاده میشود تا فاصله بین پایهها (Span) افزایش یافته و مقاومت در برابر بارهای دینامیکی تضمین شود.

تسمه نقاله (Belting): در این سیستمها از تسمههای لاستیکی چند لایه (EP) با گرید ضدسایش و یا تسمههای «استیل کورد» (Steel Cord) استفاده میشود تا در مسافتهای طولانی دچار کشش یا پارگی نشوند.

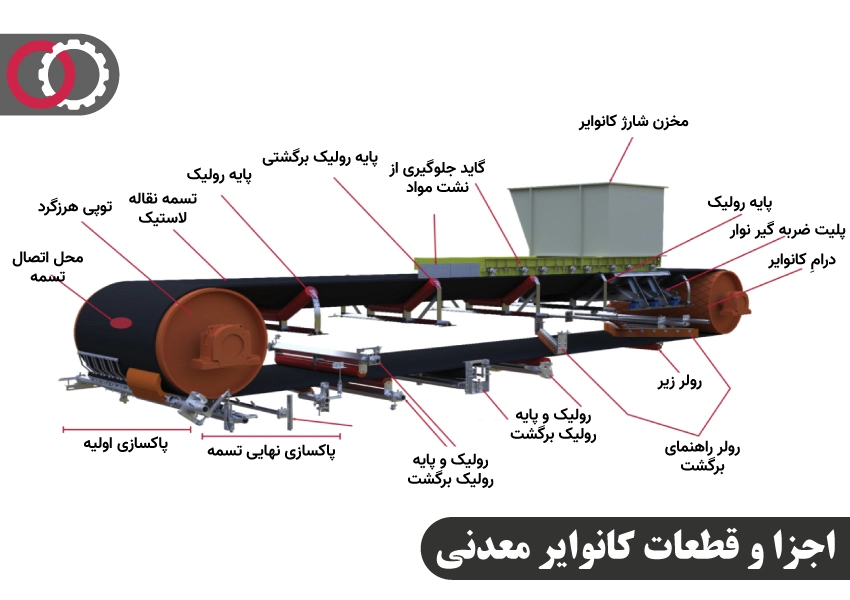

تجهیزات جانبی (Components): استفاده از رولیکهای ضربهگیر (Impact Idlers) در نقاط بارگیری و درامهای با روکش لاستیکی (Lagging) برای جلوگیری از لغزش تسمه، از الزامات فنی این نوع کانوایر است.

طراحی سیستم انتقال مواد در معدن یکسان نیست و بسته به مرحله عملیات (استخراج، دپو یا تغذیه سنگشکن)، از تجهیزات متفاوتی استفاده میشود:

در انتهای خطوط تولید، برای انباشت مواد (Stockpiling) به صورت مخروطی یا خطی، از نوار نقالههایی با قابلیت چرخش شعاعی و تغییر ارتفاع استفاده میشود. این دستگاهها که با نام استاکر کانوایر شناخته میشوند، امکان دپوی منظم شن، ماسه و سنگ آهن را بدون نیاز به نیروی انسانی یا لودر فراهم میکنند.

برای انتقال مواد اولیه از کامیون یا لودر به داخل سنگشکن، نمیتوان از نوار نقاله معمولی استفاده کرد (چون ضربه سنگها تسمه را پاره میکند). در این مرحله از سامسون فیدر یا آپرون فیدرها استفاده میشود که دارای صفحات فلزی زنجیری هستند و میتوانند شوک ناشی از تخلیه ناگهانی بار کامیون را تحمل کنند.

ورود قطعات آهنی مزاحم (مثل ناخن بیل مکانیکی یا مته حفاری) به داخل سنگشکنها میتواند خسارات سنگینی به بار آورد. برای جلوگیری از این اتفاق، حتماً باید از نوار نقاله مگنت دار در بالای تسمه اصلی (به صورت Overband) استفاده شود تا ضایعات آهنی را قبل از ورود به دستگاه جذب و جدا کند.

این سیستمها برای انتقال مواد در مسافتهای طولانی (از پیت معدن تا کارخانه فرآوری) طراحی میشوند. استفاده از تسمههای استیل کورد (Steel Cord) و سیستمهای تانسیون اتوماتیک در این مدل الزامی است تا هزینه حملونقل با کامیون حذف شود.

طراحی و تولید نوار نقالههای معدنی در این مجموعه بر اساس استاندارد CEMA و محاسبات دینامیکی انجام میشود. متریال و قطعات به کار رفته شامل موارد زیر است:

۱. استراکچر و شاسی (Structure): سازه اصلی از تیرآهن (IPE) و ناودانی (UNP) استاندارد (ذوبآهن یا فولاد مبارکه) ساخته میشود. در طولهای زیاد، جهت افزایش فاصله بین پایهها (Span) و مقاومت در برابر خمش، طراحی به صورت خرپایی (Truss) اجرا میگردد.

۲. مشخصات تسمه (Belting): استفاده از تسمههای لاستیکی چندلایه (EP 400 تا EP 1200) با گرید ضدسایش. برای خطوط انتقال طولانی (Overland)، جهت کنترل ازدیاد طول (Elongation)، از تسمههای استیل کورد (Steel Cord) استفاده میشود.

۳. رولیکها (Idlers): رولیکهای پرسی با بلبرینگهای دور بالا (2Z) و سیستم آببندی لابیرنتی (Labyrinth Seal) جهت جلوگیری از نفوذ گرد و غبار. در نقاط ریزش بار، از رولیکهای ضربهگیر (Impact) با روکش لاستیکی استفاده میشود.

۴. درامها (Pulleys): درامهای محرک و هرزگرد از لولههای صنعتی ضخیم (مانیسمان) ساخته شده و جهت افزایش ضریب اصطکاک، با روکش لاستیکی آجدار (Rubber Lagging) پوشانده میشوند.

۵. سیستم انتقال قدرت (Drive Unit): استفاده از الکتروگیربکسهای صنعتی (هلیکال یا کرانویل) با برندهای معتبر (موتوژن یا اروپایی) که توانایی تامین گشتاور مورد نیاز در لحظه راهاندازی (Start-up Torque) تحت بار کامل را دارند.

انتخاب نوع کانوایر، مستقیماً به مرحله فرآوری و ماهیت شیمیایی/فیزیکی مواد وابسته است:

تغذیه سنگشکن اولیه (Crusher Feeding): انتقال سنگهای انفجاری و بزرگ (Run of Mine – ROM) به دهانه فک یا ژیراتوری. در این مرحله، به دلیل سقوط سنگهای تیز و سنگین، سازه باید مقاومت مکانیکی بسیار بالایی داشته باشد (معمولاً از فیدرهای شاتونی یا زنجیری در ابتدای خط استفاده میشود).

خطوط هیپ لیچینگ (Heap Leaching): در معادن مس و فرآوریهای شیمیایی، تسمه نقاله در معرض پاشش محلولهای اسیدی است. بنابراین استفاده از تسمههای مقاوم به اسید (Chemical Resistant) و رولیکهای پلیمری یا استیل برای جلوگیری از خوردگی شیمیایی (Corrosion) الزامی است.

انتقال باطله و دپو (Tailings & Stacking): جهت انتقال خاک و نخالههای خروجی به محل دپوی باطله، از نوار نقالههای طولانی (Overland) یا سیستمهای استاکر کانوایر استفاده میشود تا مواد به صورت منظم و با ارتفاع بالا انباشته شوند.

کارخانجات فرآوری و کنسانتره: مواد پودری و کنسانتره (مثل کنسانتره سنگ آهن) معمولاً مرطوب و چسبنده هستند. در این خطوط، نصب تمیزکنندههای تسمه (Belt Cleaners) در زیر درام خروجی برای جلوگیری از برگشت مواد و آسیب به رولیکها ضروری است.

جایگزینی سیستمهای نوار نقاله با دامپتراکها و کامیونهای معدنی، تأثیر مستقیم بر کاهش هزینههای عملیاتی (OPEX) دارد:

جریان پیوسته مواد (Continuous Flow): برخلاف سیستمهای ناپیوسته (Cyclic) مانند کامیون که دارای زمانهای رفت و برگشت، بارگیری و تخلیه هستند، نوار نقاله امکان انتقال دائم و بدون وقفه مواد را با ظرفیت ثابت فراهم میکند.

غلبه بر شیبهای تند (High Inclination): جادههای معدنی برای عبور کامیون محدودیت شیب (معمولاً ۶ تا ۱۰ درصد) دارند که باعث طولانی شدن مسیر میشود. نوار نقاله استاندارد تا شیب ۱۸ درجه (و در مدلهای آجدار یا دیوارهدار تا ۹۰ درجه) را پوشش میدهد که منجر به کوتاه شدن چشمگیر مسیر انتقال میگردد.

کاهش هزینههای انرژی و نگهداری: حذف هزینههای سنگین سوخت دیزل، تعویض لاستیکهای گرانقیمت دامپتراک و تعمیرات موتورهای احتراقی. مصرف انرژی الکتریکی در نوار نقاله به ازای هر تن-کیلومتر، به مراتب اقتصادیتر است.

ایمنی و کاهش ترافیک: کاهش تردد ماشینآلات سنگین در جادههای معدنی، ریسک تصادفات را کاهش داده و گرد و غبار ناشی از حرکت چرخها را حذف میکند.

قیمت تمامشده سیستمهای انتقال مواد، تابعی از مشخصات فنی (Technical Specs) و برند قطعات انتخابی است. در پروژههای معدنی، به دلیل استهلاک بالا، استفاده از قطعات ارزانقیمت در کوتاهمدت باعث توقف خط و خسارت مالی میشود.

عوامل اصلی تعیینکننده قیمت در پیشفاکتور (Proforma Invoice) عبارتند از:

تناژ و ظرفیت (Capacity): افزایش ظرفیت (تن بر ساعت) مستلزم استفاده از تسمههای عریضتر، الکتروموتورهای قویتر و شاسی سنگینتر است.

نوع و برند قطعات اصلی: تفاوت قیمت بین گیربکسهای اروپایی (SEW/Siemens) با برندهای چینی یا ایرانی قابل توجه است. همچنین استفاده از رولیکهای معمولی یا رولیکهای با گرید معدنی (Heavy Duty) در قیمت نهایی مؤثر است.

جنس تسمه (Belt Specification): تسمههای استیل کورد (Steel Cord) یا مقاوم به حرارت/روغن، قیمتی به مراتب بالاتر از تسمههای لاستیکی ساده (EP) دارند.

طول و شیب مسیر: افزایش طول و زاویه شیب، نیاز به سیستمهای تانسیون (Tension) پیچیدهتر و شاسیکشی خرپایی را دیکته میکند که هزینه ساخت استراکچر را تغییر میدهد.

برای دریافت پیشنهاد فنی و مالی دقیق، کارشناسان ما نیاز به اطلاعات زیر دارند:

جهت مشاوره رایگان و دریافت طرح اولیه، با واحد مهندسی فروش «امید عمران سهند» تماس حاصل فرمایید.