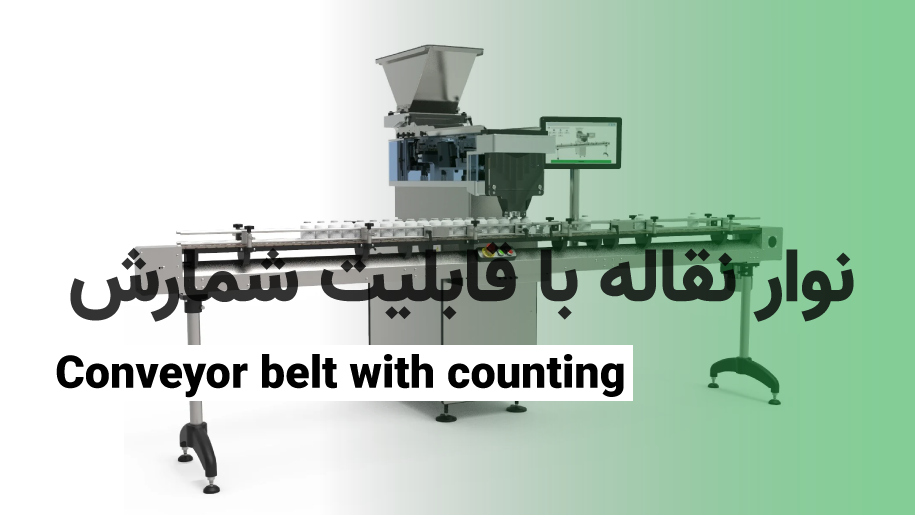

نوار نقاله با قابلیت شمارش

در خطوط تولید پیشرفته امروزی، نوار نقاله با قابلیت شمارش به یکی از ابزارهای حیاتی برای بهینهسازی فرآیندهای صنعتی تبدیل شده است. این دستگاهها با بهرهگیری از فناوریهای مدرن، امکان شمارش دقیق محصولات در حین حرکت را فراهم میکنند و به تولیدکنندگان این امکان را میدهند تا کنترل بیشتری بر فرآیندهای تولید، بستهبندی و توزیع داشته باشند.

اهمیت این نوع نوار نقالهها زمانی بیشتر نمایان میشود که تولیدکنندگان نیاز به شمارش و دستهبندی سریع و دقیق محصولات در خطوط تولید با حجم بالا دارند. با کمک این دستگاهها، امکان بهینهسازی زمان، کاهش هزینههای نیروی انسانی و ارتقای دقت در شمارش فراهم میشود. در ادامه، به بررسی دقیقتر نوار نقاله با قابلیت شمارش و نقش آن در صنایع مختلف خواهیم پرداخت.

نوار نقاله با قابلیت شمارش چیست؟

نوار نقاله با قابلیت شمارش دستگاهی است که علاوه بر جابهجایی محصولات در خطوط تولید، امکان شمارش دقیق و کنترلشده محصولات را نیز فراهم میکند. این دستگاهها با تجهیز به شمارندههای دیجیتال، نقش مهمی در بهینهسازی فرآیندهای تولید و بستهبندی ایفا میکنند. شمارندههای دیجیتال به طور دقیق تعداد محصولات عبوری را ثبت کرده و اطلاعات لازم را برای مدیریت بهتر فرآیند تولید در اختیار اپراتورها قرار میدهند.

جهت خرید نوار نقاله با قابلیت شمارش بهصورت کاملاً سفارشی و دریافت مشاوره رایگان، میتوانید با شماره 09351967545 تماس بگیرید

توضیح عملکرد و ویژگیهای نوار نقالههای مجهز به شمارنده دیجیتال

- عملکرد دقیق و خودکار:

شمارنده دیجیتال با استفاده از حسگرهای پیشرفته، تعداد محصولات عبوری از نوار نقاله را بدون دخالت انسانی ثبت میکند. - نمایش دادهها در زمان واقعی:

نتایج شمارش از طریق نمایشگر دیجیتال بهصورت لحظهای نشان داده میشود و امکان نظارت مستقیم را فراهم میکند. - قابلیت اتصال به سیستمهای مدیریت تولید:

این دستگاهها اغلب قابلیت اتصال به سیستمهای هوشمند مدیریت تولید را دارند که این امر به افزایش کارایی و کاهش خطا کمک میکند. - تنظیمات منعطف:

امکان تنظیم شمارش بر اساس نوع و سرعت محصولات، یکی از ویژگیهای بارز این نوار نقالهها است.

انواع شمارندههای مورد استفاده در نوار نقالهها

- شمارندههای افزایشی:

این شمارندهها تعداد محصولات عبوری را از صفر به بالا ثبت میکنند. مناسب برای خطوط تولیدی که نیاز به پیگیری تعداد کل محصولات دارند. - شمارندههای کاهشی:

این نوع شمارنده با تعیین یک مقدار اولیه (مثلاً تعداد کل محصولات یک دسته)، تعداد محصولات باقیمانده تا اتمام کار را نشان میدهد. این سیستم برای فرآیندهای بستهبندی یا دستهبندی بسیار کاربردی است. - شمارندههای تایمری:

این شمارندهها تعداد محصولات عبوری را در یک بازه زمانی مشخص ثبت میکنند. مناسب برای ارزیابی سرعت خط تولید و تنظیم فرآیندها.

نوار نقاله با قابلیت شمارش با ویژگیهای پیشرفته و تجهیز به انواع شمارندههای دیجیتال، یکی از ابزارهای کلیدی در بهینهسازی و نظارت دقیق بر فرآیندهای تولید و بستهبندی میباشد. شناخت انواع شمارندهها و عملکرد آنها به کاربران کمک میکند تا بهترین گزینه را برای خطوط تولید خود انتخاب کنند.

کاربردهای نوار نقاله با قابلیت شمارش

نوار نقاله با قابلیت شمارش در بسیاری از صنایع تولیدی و خدماتی بهعنوان یک ابزار حیاتی برای بهبود دقت و سرعت فرآیندها استفاده میشود. این نوع نوار نقالهها بهویژه در بخشهایی که نیاز به شمارش دقیق قطعات یا محصولات دارند، نقشی کلیدی ایفا میکنند. از آنجا که این نوار نقالهها قادرند تعداد دقیق قطعات را در طول زمان ثبت کنند، به طور قابلتوجهی دقت و کارایی خطوط تولید را افزایش میدهند.

استفاده در صنایع مختلف:

- صنایع بستهبندی: در این صنایع، نوار نقالههای با قابلیت شمارش بهطور معمول برای شمارش دقیق بستهها، کارتنها یا بطریها استفاده میشوند. این شمارش به تولیدکنندگان کمک میکند تا از فرآیندهای بستهبندی خود اطمینان حاصل کنند و محصولات دقیقاً به تعداد مورد نیاز بستهبندی شوند.

- صنایع مونتاژ: در فرآیندهای مونتاژ، شمارش قطعات بهطور خودکار و دقیق از طریق نوار نقالهها امکانپذیر است. این امر به کارگران کمک میکند تا مطمئن شوند که تعداد صحیح قطعات در هر مرحله از تولید وارد سیستم میشود.

- انبارداری و توزیع: نوار نقالههای شمارشدار میتوانند در سیستمهای انبارداری و توزیع برای شمارش دقیق محصولات یا اقلام بهطور منظم استفاده شوند. این ویژگی باعث میشود که فرآیندهای انبارداری بهصورت خودکار و بدون خطا انجام شوند.

نقش در بهبود دقت و سرعت شمارش:

نوار نقالههای با قابلیت شمارش سرعت و دقت عملیات شمارش را بهطور چشمگیری افزایش میدهند. در خطوط تولید، این سیستمها قادر به شمارش دقیق قطعات، بستهها یا محصولات در مدت زمان کوتاه هستند که در نتیجه، بهرهوری بالا و کاهش اشتباهات انسانی را به همراه دارند. بهعلاوه، این نوع نوار نقالهها به تولیدکنندگان امکان میدهند تا عملیات شمارش را بهطور خودکار انجام دهند، که باعث صرفهجویی در زمان و نیروی انسانی میشود.

مزایای استفاده از نوار نقاله شمارنده

نوار نقاله با قابلیت شمارش، نقش مهمی در بهینهسازی فرآیندهای تولید ایفا میکند. این سیستمها با دقت بالا و سرعت مناسب، به طور قابل توجهی بهرهوری را افزایش میدهند و از بروز خطاهای انسانی جلوگیری میکنند. بهطور خاص، در محیطهای صنعتی که دقت و سرعت اهمیت زیادی دارند، این نوار نقالهها مزایای متعددی به همراه دارند:

- افزایش بهرهوری و کاهش خطاهای انسانی

نوار نقالههای شمارنده میتوانند فرآیند شمارش محصولات را به صورت کاملاً اتوماتیک انجام دهند، که این امر موجب کاهش خطاهای انسانی ناشی از خستگی یا اشتباهات میشود. با به کارگیری این سیستمها، خطاهایی که ممکن است در شمارش دستی اتفاق بیفتد، به حداقل میرسد و این امر تأثیر مثبتی بر سرعت و کیفیت تولید میگذارد. - دقت بالا در شمارش و زمانسنجی محصولات

یکی از ویژگیهای مهم نوار نقالههای شمارنده، دقت بالای آنها در شمارش محصولات است. این نوار نقالهها با استفاده از تکنولوژیهای پیشرفته میتوانند تعداد دقیق محصولات را شمارش کرده و زمانبندی مناسبی برای هر بخش از فرآیند تولید ارائه دهند. این دقت به ویژه در صنایع بستهبندی و مونتاژ که نیاز به شمارش دقیق محصولات دارند، اهمیت زیادی دارد. - قابلیت برنامهریزی و تنظیمات متناسب با نیازهای تولید

نوار نقالههای شمارنده این امکان را فراهم میکنند که تنظیمات آنها متناسب با نیاز خاص تولید انجام شود. از جمله این تنظیمات میتوان به تعیین حداقل و حداکثر شمارش، تنظیم سرعت نوار نقاله و حتی پیوند سیستم شمارش با سایر دستگاههای خط تولید اشاره کرد. این قابلیتها کمک میکنند تا فرآیند تولید با انعطافپذیری بالا و بهینهتر انجام گیرد.

استفاده از نوار نقالههای شمارنده، علاوه بر بهبود دقت و سرعت تولید، منجر به افزایش کارایی کلی فرآیندهای تولیدی میشود و به طور چشمگیری هزینههای مرتبط با اشتباهات انسانی را کاهش میدهد.

انواع نوار نقالههای با قابلیت شمارش

نوار نقالههای شمارنده بسته به نیاز صنعت و ویژگیهای خاص هر خط تولید، میتوانند در انواع مختلف طراحی و تولید شوند. این انواع نوار نقاله با قابلیت شمارش، مزایای خاص خود را دارند و به تناسب نیازهای مختلف در صنایع مختلف به کار میروند. در اینجا به معرفی انواع مختلف نوار نقالههای شمارنده میپردازیم:

- نوار نقالههای ثابت و متحرک

نوار نقالههای شمارنده ثابت به طور معمول در مکانهایی استفاده میشوند که فرآیند شمارش در یک نقطه ثابت انجام میشود و نیاز به جابجایی زیاد محصولات نیست. این نوع نوار نقالهها معمولاً در خطوط تولید و بستهبندی کاربرد دارند. از سوی دیگر، نوار نقالههای شمارنده متحرک به راحتی میتوانند موقعیتهای مختلف را در خط تولید تغییر دهند و از آنها در فرآیندهایی استفاده میشود که نیاز به جابجایی محصول بین ایستگاهها دارند. - نوار نقالههای با سرعت متغیر

نوار نقالههای شمارنده با سرعت متغیر این امکان را فراهم میکنند که سرعت حرکت نوار نقاله به تناسب نیاز خط تولید تنظیم شود. این ویژگی میتواند به طور خاص در صنایع با نیازهای دقیقتر و متغیر بسیار مفید باشد، جایی که سرعت تغییر میکند و شمارش باید با دقت بالا انجام شود. - نوار نقالههای با جنسهای مختلف (استیل، آهنی و …) انتخاب جنس مناسب نوار نقاله بستگی به نوع محصول و شرایط کاری دارد. برای مثال، نوار نقالههای استیل معمولاً برای محیطهای با شرایط سخت و نیاز به مقاومت بالا در برابر خوردگی استفاده میشوند. در حالی که نوار نقالههای آهنی یا سایر مواد میتوانند گزینههایی مقرون به صرفهتر برای کار در شرایط عادی باشند. جنس نوار نقاله میتواند تأثیر زیادی در طول عمر، هزینه نگهداری و کاربرد آن در صنایع مختلف داشته باشد.

این تنوع در طراحی و انتخاب نوار نقالههای شمارنده امکان استفاده از این تکنولوژی در صنایع مختلف را فراهم میآورد، که هر یک با نیازها و ویژگیهای خاص خود میتوانند از این سیستمها بهرهبرداری کنند.

نکات مهم در انتخاب و خرید نوار نقاله با قابلیت شمارش

انتخاب نوار نقاله با قابلیت شمارش بهعنوان یک تصمیم مهم در بهبود فرآیند تولید نیاز به توجه به جزئیات و معیارهای مختلف دارد. در اینجا به چند نکته کلیدی که میتواند در خرید و انتخاب بهترین نوار نقاله شمارنده کمک کند، اشاره میکنیم:

1. توجه به ابعاد و ظرفیت نوار نقاله

اولین نکتهای که باید در انتخاب نوار نقاله شمارنده در نظر بگیرید، ابعاد و ظرفیت آن است. نوار نقاله باید متناسب با ابعاد فضای موجود در خط تولید و حجم کاری شما انتخاب شود. ابعاد نوار نقاله شامل طول، عرض و ارتفاع دستگاه است که باید بهطور دقیق برای خط تولید مشخص شود. علاوه بر این، ظرفیت بار یا همان تعداد واحدهایی که نوار نقاله قادر به حمل و شمارش در یک بازه زمانی مشخص است، باید با نیاز تولیدی شما همخوانی داشته باشد.

2. بررسی سازگاری با دستگاههای موجود در خط تولید

نوار نقاله شمارنده باید با سایر دستگاهها و تجهیزات موجود در خط تولید شما سازگاری داشته باشد. این سازگاری میتواند شامل هماهنگی نوار نقاله با دستگاههای چاپگر، کدخوانها، یا حتی سیستمهای مخزن و ذخیرهسازی باشد. در نظر گرفتن این همخوانیها باعث میشود که فرآیند تولید بدون مشکل و بهصورت یکپارچه پیش برود.

3. ارزیابی کیفیت ساخت و مواد بهکاررفته

کیفیت ساخت نوار نقاله یکی از عوامل مهم در انتخاب این دستگاه است. بررسی مواد اولیه بهکاررفته در ساخت نوار نقاله و مقاومت آن در برابر عوامل محیطی مختلف (مانند رطوبت، دما، و خوردگی) از جمله نکات ضروری است. نوار نقالههایی که از مواد با کیفیت و مقاوم ساخته میشوند، عمر طولانیتر و عملکرد بهتری خواهند داشت. بهطور مثال، استفاده از استیل ضدزنگ یا مواد مقاوم در برابر سایش میتواند میزان خرابی و نیاز به تعمیرات را به حداقل برساند.

4. خدمات پس از فروش و گارانتی

نوار نقاله شمارنده باید شامل گارانتی و خدمات پس از فروش معتبر باشد. این خدمات شامل تعمیرات، قطعات یدکی و پشتیبانی فنی در صورت بروز مشکلات در فرآیند تولید میشود. انتخاب دستگاهی با گارانتی و خدمات پس از فروش مطمئن میتواند خطر خرابیهای ناگهانی را کاهش دهد و به کسب و کار شما کمک کند تا در صورت بروز مشکلات، سریعاً به رفع آنها پرداخته شود.

با توجه به این نکات، میتوانید نوار نقاله با قابلیت شمارش مناسب و متناسب با نیاز تولید خود را انتخاب کرده و در نتیجه بهرهوری و دقت فرآیندهای تولید را بهبود بخشید.

نصب و راهاندازی نوار نقاله با قابلیت شمارش

نصب و راهاندازی نوار نقالههای شمارنده با قابلیت تنظیمات دقیق و عملکرد بهینه، امری ضروری در حفظ بهرهوری و کاهش مشکلات در خط تولید است. این فرآیند شامل مراحل مشخصی است که رعایت آنها در نهایت به عملکرد بهتر دستگاه و ایمنی کارگران کمک خواهد کرد.

1. مراحل نصب و تنظیمات اولیه

نصب نوار نقاله با قابلیت شمارش باید با دقت و طبق دستورالعملهای فنی شرکت سازنده انجام شود. در اینجا مراحلی که بهطور کلی در نصب این دستگاهها رعایت میشود، آورده شده است:

- آمادهسازی محل نصب: قبل از شروع نصب، باید مکان نصب نوار نقاله آماده و مطمئن شوید که فضا بهطور کامل برای نصب دستگاه مناسب است. بررسی فضای کافی برای حرکت نوار نقاله و تجهیزات جانبی نظیر شمارنده دیجیتال یا سنسورها ضروری است.

- اتصال الکتریکی و مکانیکی: نوار نقاله باید بهطور صحیح به منبع تغذیه متصل شود. در این مرحله، اتصالات الکتریکی و مکانیکی دستگاه باید بررسی و تضمین شود تا تمامی قسمتها بهدرستی کار کنند. این شامل اتصال موتور، سنسورها و شمارندهها به سیستم برق است.

- تنظیمات شمارنده دیجیتال: پس از نصب فیزیکی دستگاه، باید شمارنده دیجیتال نصب و تنظیم شود. این شامل کالیبره کردن دستگاه برای شمارش دقیق محصولات است. تنظیمات مربوط به واحد شمارش، واحد اندازهگیری و دقت باید مطابق با نیاز تولید انجام شود.

2. نکات ایمنی در هنگام نصب و استفاده

در هنگام نصب و استفاده از نوار نقاله با قابلیت شمارش، رعایت نکات ایمنی بسیار مهم است تا از بروز حوادث و مشکلات جلوگیری شود. این نکات عبارتند از:

- خاموش کردن منبع برق: قبل از شروع نصب و تنظیمات نوار نقاله شمارنده، باید منبع برق دستگاه قطع شود تا از بروز حوادث برقگرفتگی جلوگیری شود.

- استفاده از تجهیزات ایمنی: هنگام نصب، استفاده از دستکش، عینک ایمنی و کفشهای ضدلغزش برای حفاظت از کارگران ضروری است. همچنین، استفاده از کمربند ایمنی در زمان نصب قطعات سنگین یا حرکتهای عمودی دستگاه توصیه میشود.

- آموزش کارکنان: اطمینان حاصل کنید که تمامی کارکنان با روشهای نصب صحیح و نکات ایمنی آشنایی دارند. آموزش کارکنان در نحوه استفاده از دستگاه و نظارت بر عملکرد آن میتواند خطرات احتمالی را به حداقل برساند.

- بررسی امنیت سیستم شمارش: یکی از نکات کلیدی در نصب و راهاندازی نوار نقالههای شمارنده، بررسی کارکرد صحیح سیستم شمارش است. اطمینان حاصل کنید که سیستم شمارش بهطور خودکار و بدون هیچ گونه خطایی محصولات را شمارش میکند.

تنظیمات و کالیبراسیون شمارنده دیجیتال

برای تضمین دقت و عملکرد بهینه نوار نقاله با قابلیت شمارش، تنظیمات صحیح شمارنده دیجیتال و کالیبراسیون آن ضروری است. این فرآیند به طور مستقیم روی دقت شمارش، کاهش خطاها و بهبود بهرهوری تاثیرگذار است. در این بخش، به روشهای تنظیم و کالیبراسیون شمارندههای دیجیتال و آموزش کار با آنها پرداخته میشود.

1. روشهای تنظیم و کالیبره کردن شمارنده برای دقت بیشتر

شمارندههای دیجیتال به طور معمول بهگونهای طراحی میشوند که امکان تنظیمات مختلف را برای پاسخ به نیازهای تولید فراهم میکنند. تنظیمات صحیح میتواند از بروز خطا در فرآیند شمارش جلوگیری کند. مراحل کالیبراسیون به شرح زیر است:

- تنظیم حساسیت شمارنده: بسیاری از شمارندهها دارای تنظیمات حساسیت برای شناسایی اشیاء یا محصولات هستند. این تنظیمات باید بهگونهای باشد که شمارنده فقط محصولات واقعی را شناسایی کند و از شمارش اشیاء غیرمجاز یا ناخواسته جلوگیری کند. تنظیم حساسیت به ویژگیهای محصول و شرایط تولید بستگی دارد.

- کالیبراسیون سرعت نوار نقاله: شمارندههای دیجیتال باید با سرعت نوار نقاله هماهنگ شوند تا شمارش بهطور دقیق و در زمان مناسب انجام گیرد. سرعت نوار نقاله ممکن است بسته به نیاز خط تولید تغییر کند. لذا، کالیبراسیون شمارنده برای سرعتهای مختلف ضروری است تا شمارشها همواره دقیق باشد.

- تنظیم تعداد محصولات: برخی شمارندهها این امکان را دارند که تعداد محصولات شمارش شده در هر واحد زمان (مثلاً در هر دقیقه یا ساعت) را تنظیم کنید. این تنظیمات باید متناسب با نیاز خط تولید و ظرفیت نوار نقاله باشد.

- بررسی و تنظیم واحد شمارش: برخی از شمارندهها میتوانند تعداد محصولات را بر اساس واحدهای مختلف (تعداد، وزن، حجم و …) شمارش کنند. تنظیم واحد شمارش به تناسب با نیاز خط تولید باید انجام گیرد تا شمارش بهطور دقیق و مناسب باشد.

2. آموزش کار با شمارندههای دیجیتال و رابطهای کاربری آنها

برای استفاده بهینه از شمارندههای دیجیتال، کارگران و اپراتورها باید با رابطهای کاربری آنها آشنا باشند. بسیاری از شمارندهها دارای صفحهنمایش دیجیتال یا صفحه لمسی برای نمایش اطلاعات و تنظیمات هستند. آشنایی با این رابطها میتواند باعث بهبود کارایی و دقت شمارش شود.

- آشنایی با صفحهنمایش و دکمههای تنظیمات: صفحهنمایشهای شمارندههای دیجیتال معمولاً شامل نمایشگرهایی برای نشان دادن تعداد شمارش شده، تنظیمات سرعت و حساسیت، و هشدارها یا پیغامهای خطا هستند. اپراتورها باید بدانند که چگونه از این نمایشگرها برای تنظیم دستگاه استفاده کنند.

- استفاده از رابطهای کاربری لمسی و نرمافزاری: بسیاری از شمارندهها به رابطهای کاربری لمسی یا حتی نرمافزارهای مرتبط برای تنظیمات دقیقتر مجهز هستند. این رابطها میتوانند به اپراتورها کمک کنند تا شمارش را بهراحتی تنظیم و مدیریت کنند.

- آموزش کالیبراسیون دستی و خودکار: برخی شمارندهها بهصورت خودکار خود را کالیبره میکنند، اما در صورت نیاز به تنظیمات دستی، اپراتورها باید بدانند که چگونه این کار را بهدرستی انجام دهند تا دقت شمارش حفظ شود.

با تنظیمات صحیح و کالیبراسیون دقیق شمارندههای دیجیتال، نوار نقالههای شمارنده میتوانند با دقت بالا در شمارش محصولات، بهرهوری خط تولید را افزایش دهند و از خطاهای انسانی جلوگیری کنند.

نگهداری و تعمیرات نوار نقاله با قابلیت شمارش

برای اطمینان از عملکرد بهینه و طول عمر بالای نوار نقالههای شمارنده، برنامههای نگهداری پیشگیرانه و آشنایی با روشهای عیبیابی و رفع مشکلات ضروری است. این فرآیندها نه تنها موجب کاهش خرابیهای غیرمنتظره میشود، بلکه هزینههای تعمیرات را نیز کاهش میدهد و به افزایش بهرهوری کمک میکند.

1. برنامههای نگهداری پیشگیرانه برای افزایش عمر مفید دستگاه

نگهداری پیشگیرانه شامل اقداماتی است که برای جلوگیری از خرابیهای احتمالی و حفظ عملکرد دستگاه در بهترین حالت انجام میشود. برخی از این اقدامات شامل:

- بازرسی دورهای: بررسی منظم بخشهای مختلف نوار نقاله و شمارنده دیجیتال، از جمله موتور، تسمهها، سنسورها، و نمایشگرها، به شناسایی مشکلات قبل از وقوع خرابی کمک میکند. این کار میتواند از اختلال در روند تولید جلوگیری کند.

- تمیزکاری دستگاهها: گرد و غبار، روغن یا سایر مواد خارجی ممکن است بر عملکرد نوار نقاله یا شمارنده تاثیر بگذارند. تمیز کردن منظم و نگهداری از این بخشها برای جلوگیری از آسیبهای احتمالی بسیار مهم است.

- تعویض قطعات فرسوده: قطعاتی مانند تسمهها، سنسورها و دکمههای کنترل ممکن است در طول زمان فرسوده شوند. بنابراین، تعویض این قطعات پیش از بروز مشکل میتواند عملکرد نوار نقاله را بهبود بخشد.

- بررسی تنظیمات شمارنده: همانطور که در بخش قبلی توضیح داده شد، تنظیمات شمارنده باید بهطور دورهای بررسی و در صورت نیاز، کالیبره شوند. این عمل موجب دقت بالاتر شمارش محصولات در طول زمان میشود.

2. روشهای عیبیابی و رفع مشکلات رایج

هنگامی که مشکلی در نوار نقاله شمارنده ایجاد میشود، عیبیابی دقیق و سریع میتواند از اختلالات تولید جلوگیری کند. در اینجا برخی از مشکلات رایج و روشهای رفع آنها آورده شده است:

- شمارش نادرست محصولات: در صورتی که شمارنده محصولات را نادرست شناسایی کند یا شمارش اشتباهی انجام دهد، ممکن است تنظیمات حساسیت شمارنده نیاز به تنظیم مجدد داشته باشد. همچنین، سنسورهای شمارش باید بررسی شوند تا از کارکرد صحیح آنها اطمینان حاصل شود.

- مشکل در نمایشگر شمارنده: اگر نمایشگر شمارنده دچار مشکل شود و اطلاعات را بهدرستی نمایش ندهد، بررسی کابلها و اتصالات الکتریکی ضروری است. ممکن است کابلها شل یا آسیب دیده باشند که باید تعمیر یا تعویض شوند.

- دستگاه متوقف یا کند میشود: اگر نوار نقاله یا شمارنده به درستی عمل نمیکند یا متوقف میشود، باید عملکرد موتور و اجزای مکانیکی آن بررسی شود. ممکن است مشکل از موتور، تسمه یا حتی تنظیمات سرعت نوار نقاله باشد.

- سنسورها و اتصالات قطع یا خراب میشوند: اگر سنسورهای شمارش دچار مشکل شوند و نتوانند محصولات را شناسایی کنند، باید سنسورها تمیز شده و در صورت لزوم تعویض شوند. همچنین بررسی اتصالات الکتریکی و اطمینان از عملکرد صحیح آنها از اهمیت ویژهای برخوردار است.

با پیروی از این روشها، میتوان از مشکلات احتمالی جلوگیری کرده و عملکرد نوار نقالههای شمارنده را در سطح بهینه نگه داشت.