چیدمان نوار نقاله در سوله کوچک

وقتی با محدودیت متراژ در کارگاه مواجه هستیم، دغدغه اصلی این است که چگونه تجهیزات را بدون ایجاد تداخل و شلوغی نصب کنیم. آیا میتوان در یک سوله کوچک، خط کانوایر را طوری پیادهسازی کرد که هم سرعت انتقال مواد حفظ شود و هم مسیرهای دسترسی برای پرسنل و لیفتراک باز بماند؟ این مسئله زمانی پیچیدهتر میشود که بخواهیم از گوشهها و فضاهای پرت استفاده کنیم، اما نگران گیر کردن مواد در پیچها یا عدم دسترسی برای تعمیرات هستیم.

ما در این مقاله به بررسی فنی تکنیکهای چیدمان نوار نقاله در سوله کوچک میپردازیم و استراتژیهای نقشهکشی در فضای کم را تحلیل میکنیم. هدف ما ارائه راهکارهای عملی برای استفاده از الگوهای هندسی، مدیریت فضای عمودی و انتخاب تجهیزات مناسب است تا بتوانید دقیقترین نقشه را برای خط تولید خود ترسیم کنید.

- اصول اولیه طراحی خط تولید در فضای محدود

- تحلیل فنی فضای سوله برای نصب نوار نقاله

- الگوهای هندسی چیدمان نوار نقاله در فضای کم

- مدیریت فضای عمودی و استفاده از ارتفاع

- تجهیزات نوار نقاله مخصوص فضاهای کوچک

- مدیریت ترافیک و دسترسیها در لیاوت فشرده

- محاسبات فنی نوار نقاله در طولهای کوتاه

- ایمنی و نگهداری نوار نقاله در محیط محدود

- چکلیست نهایی قبل از اجرای چیدمان

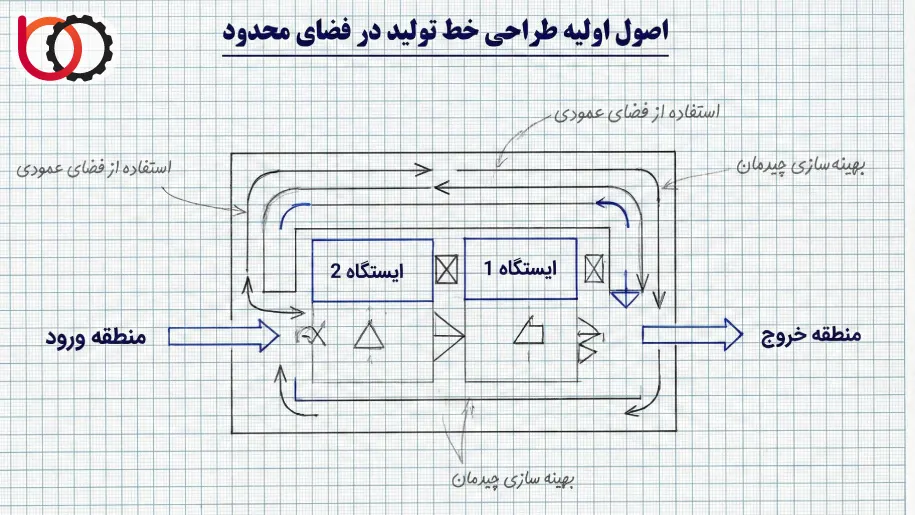

اصول اولیه طراحی خط تولید در فضای محدود

ما در زمان راهاندازی خطوط انتقال مواد در سولههایی با متراژ پایین، با چالشهای هندسی متعددی روبرو میشویم. طراحی خط تولید در فضای محدود تفاوتهای بنیادین با کارخانههای بزرگ دارد؛ در فضاهای وسیع، اولویت ما معمولاً سرعت و طول مسیر مستقیم است، اما در یک سوله کوچک، اولویت اصلی به “حداکثر استفاده از سطح مفید” و “جلوگیری از قفل شدن فضا” تغییر میکند. ما باید دیدگاه خود را از خطوط صاف و طولانی به سمت خطوط منعطف و چندلایه تغییر دهیم. چیدمان نوار نقاله در سوله کوچک نیازمند یک مهندسی دقیق است تا ماشینآلات، اپراتورها و جریان مواد بتوانند در کنار هم و بدون تداخل فیزیکی عمل کنند.

بیشتر بخوانید: نوار نقاله چیست؟

ابزار کاربردی: برای اینکه بتوانید پیش از صرف هزینه و اجرای فیزیکی، طرح مورد نظر خود را تست کنید و از خطاهای محاسباتی جلوگیری نمایید، ما یک ابزار مهندسی تحت وب توسعه دادهایم. این سیستم به شما اجازه میدهد تا چیدمان خط تولید را در محیط مجازی شبیهسازی کرده و خروجی دقیق بگیرید.

👈ورود به صفحه شبیهساز چیدمان خط تولید

اهمیت مدیریت فضا در چیدمان نوار نقاله

مدیریت فضا در محیطهای کارگاهی کوچک، صرفاً به معنای جا دادن دستگاهها در کنار هم نیست، بلکه به معنای ایجاد یک جریان کار روان است. ما در پروژههای صنعتی مشاهده میکنیم که هزینه هر متر مربع از فضای سوله بالاست و عدم استفاده صحیح از آن، هزینههای پنهان تولید را افزایش میدهد. وقتی صحبت از چیدمان نوار نقاله در سوله کوچک میشود، ما باید “فضای مرده” (Dead Space) را به حداقل برسانیم. فضای مرده شامل گوشههای غیرقابل دسترس، فواصل غیرضروری بین دو کانوایر و یا نقاطی است که به دلیل جانمایی غلط، بلااستفاده ماندهاند.

ما با یک مدیریت فضای صحیح، مسیرهای دسترسی ایمن را برای تکنسینها حفظ میکنیم. اگر نوار نقاله کل سطح کارگاه را اشغال کند، امکان سرویسدهی و نظافت از بین میرود. همچنین، مدیریت فضا به ما اجازه میدهد تا انبار موقت (Buffer) را در کنار خط تعبیه کنیم. در سوله کوچک، ما نمیتوانیم انبار دپوی جداگانه داشته باشیم، پس خودِ طراحی و لیاوت نوار نقاله باید به گونهای باشد که نقش انبار در گردش را هم ایفا کند. توجه دقیق به ابعاد و فواصل در ابتدای کار، از دوبارهکاریهای پرهزینه در آینده جلوگیری میکند.

تاثیر چیدمان صحیح بر راندمان تولید در کارگاه کوچک

نحوه استقرار تجهیزات در کارگاه، رابطه مستقیمی با نرخ خروجی محصول دارد. ما در تحلیلهای مهندسی میبینیم که چیدمان صحیح نوار نقاله باعث کاهش مسافت جابجایی مواد و حذف حرکات اضافی اپراتورها میشود. در یک فضای کوچک، اگر چیدمان بهینه نباشد، گلوگاههای تولید (Bottlenecks) خیلی سریعتر از کارخانههای بزرگ خودشان را نشان میدهند. برای مثال، اگر ایستگاه بستهبندی خیلی نزدیک به ایستگاه مونتاژ باشد و نوار نقاله رابط ظرفیت کافی نداشته باشد، کل خط متوقف میشود.

ما با طراحی اصولی، زمان سیکل تولید (Cycle Time) را کاهش میدهیم. یک چیدمان مهندسی شده تضمین میکند که مواد اولیه از کوتاهترین و منطقیترین مسیر به ایستگاه بعدی برسند. در کارگاههای کوچک، راندمان تولید به شدت به پیوستگی خط وابسته است. اگر ما بتوانیم با استفاده از نوار نقالههای زاویهدار یا طبقاتی، طول موثر خط را در همان فضای کم افزایش دهیم، زمان کافی برای خنک کاری، خشک شدن یا بازرسی محصول فراهم میشود که مستقیماً بر کیفیت و کمیت خروجی تاثیر میگذارد.

مشکلات رایج نوار نقاله در محیطهای تنگ و بسته

نصب سیستمهای انتقال مواد در فضاهای محدود، مشکلات خاصی را ایجاد میکند که ما باید پیش از اجرا آنها را بشناسیم. یکی از شایعترین مشکلات، عدم دسترسی به قطعات متحرک برای تعمیرات است. وقتی نوار نقاله کاملاً به دیوار چسبانده شود یا در میان سایر ماشینآلات محصور گردد، تعویض یک رولیک یا تنظیم کشش تسمه به فرآیندی دشوار و زمانبر تبدیل میشود که وقفه تولید را طولانی میکند. مشکل دیگر، شعاع چرخش نامناسب در پیچها است؛ در سوله کوچک ما مجبوریم مسیر را خم کنیم، اما اگر شعاع قوس نوار نقاله کمتر از حد استاندارد باشد، محصول روی تسمه گیر کرده یا به بیرون پرتاب میشود.

تداخل با مسیر لیفتراک و جکپالت نیز از معضلات همیشگی است. ما بارها مشاهده میکنیم که چیدمان نوار نقاله در سوله کوچک، مسیر عبور وسایل حملونقل داخلی را مسدود کرده است. همچنین، مسئله تهویه موتورها در محیطهای تنگ اهمیت دارد؛ اگر موتور گیربکس کانوایر در فضایی حبس شود که گردش هوا وجود ندارد، حرارت بالا رفته و عمر تجهیزات کاهش مییابد. تجمع ضایعات در زیر نوار نقاله و دشواری نظافت آن در فضاهای باریک نیز میتواند باعث بروز مشکلات ایمنی و بهداشتی در محیط کار شود.

تحلیل فنی فضای سوله برای نصب نوار نقاله

ما قبل از خرید هرگونه آهنآلات یا سفارش ساخت شاسی، باید وضعیت موجود سوله را با دقت مهندسی بررسی کنیم. تحلیل فنی فضا در پروژههایی با متراژ محدود، فراتر از یک مشاهده چشمی ساده است؛ زیرا هر سانتیمتر اهمیت دارد. ما در این مرحله تمام دادههای فیزیکی محیط را جمعآوری میکنیم تا بتوانیم نقشهای ترسیم کنیم که خطای اجرایی آن نزدیک به صفر باشد. بدون این تحلیل، ریسک برخورد تجهیزات با سازه یا ناکارآمدی کل سیستم انتقال مواد بسیار بالا خواهد بود. در ادامه، پارامترهایی که ما برای نقشهبرداری وضعیت موجود بررسی میکنیم را شرح میدهیم.

نحوه اندازهگیری دقیق ابعاد سوله برای طراحی لیاوت (Layout)

ما برای شروع طراحی لیاوت، نیاز به ابعاد واقعی و دقیق داریم، نه ابعادی که در سند مالکیت سوله قید شده است. ما با استفاده از مترهای لیزری و دوربینهای نقشهبرداری، فاصله دیوار به دیوار و کنج به کنج را اندازهگیری میکنیم. در چیدمان نوار نقاله در سوله کوچک، حتی خطای ۵ سانتیمتری هم میتواند باعث شود که یک خط تولید کامل در انتهای سالن جا نشود. ما باید پلان کف (Floor Plan) را با مقیاس دقیق ترسیم کنیم و در آن تمامی فرورفتگیها و برآمدگیهای دیوارها را لحاظ کنیم.

علاوه بر طول و عرض، ما باید زوایای کنج دیوارها را هم بررسی کنیم. بسیاری از سولههای کوچک گونیا نیستند و اگر ما فرض را بر ۹۰ درجه بودن دیوارها بگذاریم، در نصب نوار نقالههای الشکل (L-Shape) یا کنجها دچار مشکل میشویم. ما فضای مفید قابل استفاده را محاسبه میکنیم که حاصل کسر کردن “حریمهای ایمنی” از “فضای کل” است. این ابعاد دقیق به ما اجازه میدهد تا ماژولهای نوار نقاله را دقیقاً متناسب با فضای موجود سایزبندی و تولید کنیم.

شناسایی ستونها و موانع ثابت در مسیر خط تولید

ستونهای حمال سوله، بزرگترین چالش ما در مسیر خط تولید هستند. ما باید موقعیت دقیق هر ستون را نسبت به دیوارهای مرجع (X و Y) در نقشه مشخص کنیم. نکته مهمی که ما در نظر میگیریم، ابعاد بیسلایت (Base Plate) یا صفحه ستون است که معمولاً از خودِ ستون بزرگتر است و روی کف سوله برآمدگی ایجاد میکند. نادیده گرفتن این برآمدگی میتواند باعث تراز نشدن پایههای نوار نقاله شود.

علاوه بر ستونها، ما سایر موانع ثابت مثل اتاقکهای اداری داخل سوله، تابلو برقهای اصلی که امکان جابجایی ندارند و لولهکشیهای آتشنشانی را شناسایی میکنیم. در طراحی چیدمان نوار نقاله در سوله کوچک، ما گاهی مجبور میشویم مسیر نوار نقاله را برای دور زدن یک ستون منحرف کنیم یا عرض نوار نقاله را در مقطعی خاص کاهش دهیم. شناخت دقیق این موانع به ما کمک میکند تا “نقاط کور” را شناسایی کرده و از آنها برای انبارش موقت یا قرار دادن میز ابزار استفاده کنیم تا مسیر اصلی باز بماند.

بررسی محل ورودی و خروجیهای سوله برای جریان مواد

جانمایی کانوایر باید کاملاً منطبق با لجستیک ورودی و خروجی سوله باشد. ما محل دقیق دربهای بارگیری (Dock Doors) و دربهای نفررو را بررسی میکنیم. در یک سوله کوچک، بسیار مهم است که ابتدای خط تولید (محل تغذیه مواد) نزدیک به درب ورود مواد اولیه و انتهای خط (محل تخلیه محصول) نزدیک به درب خروج باشد تا از حملونقل دستی بیهوده جلوگیری شود.

ما همچنین شعاع باز شدن دربها را در نظر میگیریم. نوار نقاله نباید به گونهای نصب شود که مانع باز شدن کامل دربهای سوله گردد یا مسیر خروج اضطراری را مسدود کند. در سولههایی که فقط یک درب بزرگ دارند، ما معمولاً از الگوی جریان U شکل (U-Shape Flow) استفاده میکنیم تا ورود و خروج از یک سمت انجام شود. تحلیل صحیح این ورودی و خروجیها، جهت حرکت نوار نقاله و جهت گردش موتورها را به ما دیکته میکند.

تحلیل شیب کف سوله و تاثیر آن بر استقرار پایهها

کف اکثر سولهها برای شستشو یا هدایت آبهای سطحی دارای شیببندی است. ما باید میزان این شیب را در طول مسیر نوار نقاله اندازهگیری کنیم. اگر کف سوله تراز نباشد و ما از پایههای ثابت بدون قابلیت رگلاژ استفاده کنیم، شاسی نوار نقاله کج شده و باعث انحراف تسمه (Misalignment) میشود. در نصب نوار نقاله، تراز بودن سطح تسمه حیاتی است.

ما همچنین کیفیت کفسازی (بتن، موزاییک یا اپوکسی) را بررسی میکنیم. اگر کف سوله دارای ترکهای عمیق یا ناهمواریهای شدید باشد، پایههای نوار نقاله نمیتوانند ثبات لازم را داشته باشند و لرزش دستگاه افزایش مییابد. در این شرایط، ما از پایههای تنظیمشونده مفصلی (Articulated Feet) استفاده میکنیم که میتوانند خود را با شیب کف تطبیق دهند و فشار را به صورت عمودی به زمین منتقل کنند. شناخت شیب کف به ما کمک میکند تا طول رزوه پیچهای تنظیم پایه را درست انتخاب کنیم.

بررسی ارتفاع سقف و محدودیتهای تأسیساتی

در سولههای کوچک، اغلب مجبوریم از فضای ارتفاعی استفاده کنیم، بنابراین دانستن ارتفاع دقیق سقف ضروری است. ما ارتفاع مفید را تا زیر پایینترین مانع هوایی (مثل خرپاها، چراغهای روشنایی، هیترهای تابشی یا جرثقیل سقفی) اندازه میگیریم. این عدد “ارتفاع کاری مجاز” ما را تعیین میکند. اگر بخواهیم از نوار نقاله هوایی (Overhead Conveyor) یا سیستمهای طبقاتی استفاده کنیم، این محدودیتها خط قرمز ما هستند.

علاوه بر سازه سقف، ما مسیر عبور سینی کابلها، لولههای گاز و کانالهای کولر را هم بررسی میکنیم. تداخل نوار نقاله با این تأسیسات میتواند خطرات ایمنی جدی ایجاد کند. در برخی موارد، ما میتوانیم با تغییر ارتفاع پایههای نوار نقاله یا استفاده از ساپورتهای دیواری، از فضای بین تأسیسات و سقف استفاده کنیم. تحلیل دقیق ارتفاع به ما اجازه میدهد تا حجم انبارش را با استفاده از فضای عمودی، بدون برخورد با موانع سقفی افزایش دهیم.

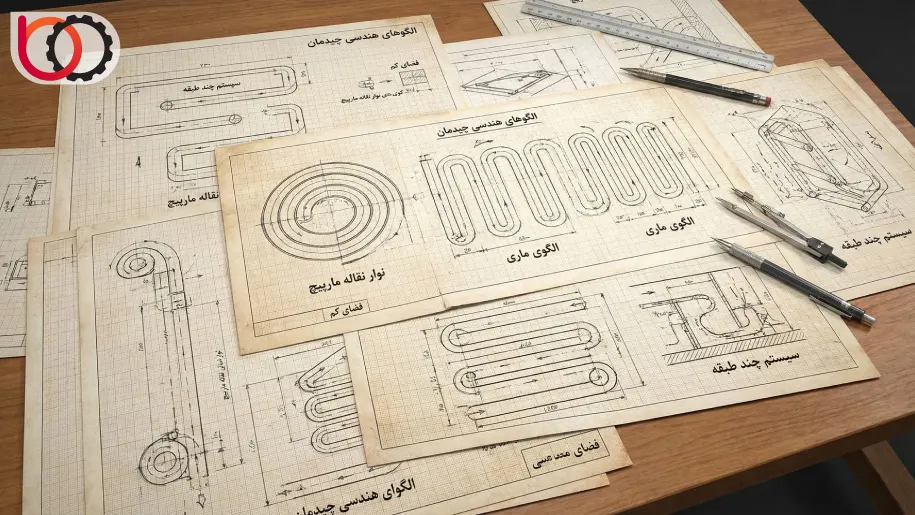

الگوهای هندسی چیدمان نوار نقاله در فضای کم

پس از اینکه ابعاد دقیق سوله و موانع را شناسایی کردیم، نوبت به انتخاب استراتژی چیدمان میرسد. در فضاهای محدود، ما نمیتوانیم همیشه از خطوط مستقیم استفاده کنیم؛ هنر طراحی در سوله کوچک، استفاده هوشمندانه از هندسه برای “خم کردن خط تولید” است. ما با انتخاب الگوی صحیح، مسیر طولانیتری را در مساحت کمتری جای میدهیم. در ادامه، الگوهای استانداردی که ما برای بهینهسازی فضا در پروژههای صنعتی استفاده میکنیم را بررسی میکنیم.

انواع الگوهای استاندارد چیدمان خط تولید

ما در مهندسی لیاوت (Layout Engineering)، چهار الگوی اصلی برای جریان مواد تعریف میکنیم: خطی (I-Shape)، الشکل (L-Shape)، یوشکل (U-Shape) و مارپیچ (Serpentine/Zigzag). انتخاب میان این الگوها سلیقهای نیست و کاملاً به “شکل هندسی سوله” و “فرآیند تولید” بستگی دارد. برای مثال، اگر فرآیند ما نیاز به زمان خشک شدن طولانی دارد اما طول سوله کم است، الگوی مستقیم کارایی ندارد و ما مجبوریم به سراغ الگوهای مارپیچ برویم. شناخت این الگوها به ما کمک میکند تا اسکلتبندی خط تولید را بر اساس واقعیتهای موجود بنا کنیم.

اصول پیادهسازی چیدمان خطی (I-Shape) در سولههای باریک

چیدمان خطی یا I-Shape، سادهترین نوع طراحی است که در آن مواد از یک طرف وارد و از طرف دیگر خارج میشوند. ما این الگو را معمولاً برای “سولههای اتوبوسی” (باریک و دراز) پیشنهاد میکنیم. در این حالت، نوار نقاله در امتداد طول سوله و معمولاً چسبیده به یکی از دیوارهای طولی نصب میشود تا راهرویی در سمت دیگر برای عبور لیفتراک باقی بماند.

نکته کلیدی ما در اجرای چیدمان خطی در فضای کم، پرهیز از قطع شدن مسیر است. از آنجا که فضا باریک است، اگر نیاز به افزودن ایستگاه کاری در وسط خط باشد، نباید عرض نوار نقاله را بیدلیل زیاد کنیم. ما در این الگو معمولاً از نوار نقالههای مدولار با عرض کم استفاده میکنیم تا فضای مانور اپراتور در طرفین (یا یک طرف) حفظ شود. چیدمان خطی کمترین پیچیدگی فنی را دارد اما انعطافپذیری پایینی برای توسعه در آینده خواهد داشت.

نحوه طراحی چیدمان L شکل برای گوشههای سوله

زمانی که طول سوله برای یک خط مستقیم کافی نیست، ما از گوشههای سوله به عنوان نقطه عطف استفاده میکنیم و چیدمان L شکل را پیادهسازی میکنیم. در این الگو، خط تولید در یک کنج ۹۰ درجه میچرخد. این کار به ما اجازه میدهد تا از دو ضلع دیوار سوله بهره ببریم و طول موثر خط را افزایش دهیم.

چالش اصلی ما در چیدمان L شکل، نقطه اتصال یا “زانو” است. ما برای این بخش نباید از اتصال دو نوار نقاله صاف با زاویه تند استفاده کنیم، زیرا باعث ریزش مواد یا گیر کردن بستهها میشود. راهکار مهندسی ما استفاده از “نوار نقاله کِرو (نوار نقاله منحنی) یا مکانیزمهای انتقال ۹۰ درجه (مثل ترنسفرهای پاپ-آپ) در نقطه کنج است. این الگو فضای مرکزی سوله را کاملاً آزاد میگذارد که برای دپوی مواد اولیه یا انبار محصول نهایی بسیار ایدهآل است.

کاربرد چیدمان U شکل برای رفت و برگشت مواد

محبوبترین الگو برای سولههای مربعی کوچک، چیدمان U شکل است. در این حالت، ورودی مواد اولیه و خروجی محصول نهایی در یک سمت سوله (معمولاً نزدیک درب اصلی) قرار میگیرند. ما با این طراحی، مسیر نوار نقاله را دور تا دور سوله میچرخانیم. بزرگترین مزیت این روش، کاهش نیروی انسانی است؛ زیرا در کارگاههای خیلی کوچک، یک اپراتور میتواند همزمان مسئول بارگیری (Loading) و تخلیه (Unloading) باشد، چرا که ابتدا و انتهای خط به هم نزدیک هستند.

ما در طراحی U شکل، فضای داخلیِ حرف U را به عنوان “ناحیه عملیاتی” در نظر میگیریم. اپراتورها در داخل این فضا قرار میگیرند و دسترسی سریع به تمام مراحل تولید دارند. این چیدمان باعث میشود نظارت بر کل خط آسانتر شود و مسافت طی شده توسط پرسنل به حداقل برسد.

مزایای چیدمان مارپیچ (Snake/Zigzag) برای افزایش طول مسیر

گاهی اوقات فرآیند تولید نیاز به زمان دارد (مثل زمان خنک شدن نان، خشک شدن رنگ یا انجماد)، اما فضای سوله اجازه نمیدهد خط طولانی داشته باشیم. در این شرایط، ما از الگوی مارپیچ یا زیگزاگ استفاده میکنیم. در این روش، نوار نقاله چندین بار به صورت رفت و برگشتی در کنار هم قرار میگیرد.

ما با استفاده از این الگو، میتوانیم مثلاً ۱۰۰ متر نوار نقاله را در فضایی به طول ۱۰ متر جا دهیم. البته پیادهسازی این سیستم در فضای کوچک نیازمند دقت بالا در محاسبه “شعاع گردش” است. ما باید فاصله بین خطوط رفت و برگشت را طوری تنظیم کنیم که هم دسترسی برای تعمیرات وجود داشته باشد و هم فضای پرت ایجاد نشود. این فشردهترین نوع چیدمان است که ما طراحی میکنیم.

تکنیکهای اتصال نوار نقالهها در زاویههای ۹۰ درجه

در تمام الگوهای غیرخطی (L، U و مارپیچ)، نحوه اتصال نوار نقالهها در پیچها گلوگاه اصلی است. در فضای کوچک، ما نمیتوانیم از قوسهای باز و عریض استفاده کنیم. ما برای حل این مشکل از تجهیزات کامپکت انتقال استفاده میکنیم:

- ۱. تسمههای مدولار چرخشی (Side-flexing Modular Belts): که امکان چرخش در شعاع کم را بدون نیاز به دستگاه جداگانه فراهم میکنند.

- ۲. میزهای گردان (Turn Tables): که برای تغییر جهت بستهها در فضای نقطه ای مناسب هستند.

- ۳. ترنسفرهای ۹۰ درجه: که برای فضاهای بسیار تنگ که امکان قوس وجود ندارد، مسیر حرکت کالا را بصورت عمودی تغییر میدهند.

انتخاب صحیح این اتصالات تضمین میکند که جریان مواد با وجود پیچهای زیاد، متوقف نشود.

مدیریت فضای عمودی و استفاده از ارتفاع

زمانی که سطح زمین (فضای کف) در یک سوله کوچک کاملاً اشغال شده است، ما باید تفکر “متر مربعی” را کنار بگذاریم و به تفکر “متر مکعبی” روی بیاوریم. راهکار نهایی ما برای افزایش ظرفیت تولید بدون توسعه فیزیکی ساختمان، استفاده از محور Z یا همان ارتفاع است. در بسیاری از پروژهها، فضای زیر سقف کاملاً خالی و بلااستفاده رها شده است. ما با انتقال بخشی از خطوط انتقال مواد به ارتفاع، عملاً مساحت کارگاه را دو یا چند برابر میکنیم. مدیریت فضای عمودی نیازمند محاسبات دقیق سازهای و ایمنی است، اما بازدهی آن در محیطهای محدود بسیار چشمگیر است.

استراتژی انتقال خط تولید به ارتفاع (Overhead)

ما همیشه توصیه میکنیم فرآیندهایی که نیاز به دخالت مستقیم و مداوم نیروی انسانی ندارند، به ارتفاع منتقل شوند. برای مثال، فرآیندهایی مانند “خنککاری محصول”، “خشک شدن رنگ یا چسب” و یا “توزیع کارتن خالی” نیازی به حضور اپراتور در کنار تسمه ندارند. ما این بخشهای خط تولید را از سطح زمین جدا کرده و به صورت هوایی اجرا میکنیم.

با این استراتژی، فضای ارزشمند کف سوله برای ماشینآلات سنگین، میزهای مونتاژ و تردد لیفتراک آزاد میشود. ما در طراحیهای خود، معمولاً خطوط رفت (تغذیه) را در ارتفاع و خطوط برگشت (محصول نهایی) را در سطح اجرا میکنیم، یا برعکس. این کار باعث میشود ترافیک مواد در دو تراز مختلف جریان داشته باشد و گرههای ترافیکی در کف کارگاه باز شوند.

نحوه نصب نوار نقاله هوایی زیر سقف سوله

نصب نوار نقاله در ارتفاع نیازمند بررسی دقیق سازه سوله است. ما ابتدا مقاومت خرپاها و تیرهای سقف را بررسی میکنیم تا مطمئن شویم تحمل وزن دینامیک نوار نقاله و بار روی آن را دارند. برای نصب، ما معمولاً از سیستمهای آویز (Hangers) استفاده میکنیم که مستقیماً به سازه سقف متصل میشوند، یا اگر سقف ضعیف باشد، از ستونهای کمکی در کنار دیوارها بهره میبریم.

نکته حیاتی که ما در نصب نوار نقاله هوایی رعایت میکنیم، “ارتفاع آزاد” (Clearance Height) است. نوار نقاله باید در ارتفاعی نصب شود که لیفتراک با بار کامل بتواند از زیر آن عبور کند. همچنین، نصب توریهای محافظ (Safety Netting) یا سینیهای زیرین در تمام طول مسیر هوایی الزامی است تا در صورت سقوط احتمالی قطعات، خطری پرسنل زیر خط را تهدید نکند. دسترسی به موتور و قطعات برای تعمیرات نیز از طریق راهروهای سرویس (Catwalks) یا بالابرهای سیار پیشبینی میشود.

طراحی نوار نقاله طبقاتی برای تفکیک مراحل تولید

در سولههایی که عرض بسیار کمی دارند، ما از تکنیک “چیدمان ساندویچی” یا نوار نقاله طبقاتی استفاده میکنیم. در این روش، دو یا سه ردیف نوار نقاله دقیقاً روی هم و به موازات یکدیگر نصب میشوند. برای مثال، نوار نقاله پایینی برای انتقال مواد خام به ایستگاه مونتاژ استفاده میشود و نوار نقاله بالایی، محصول مونتاژ شده را به بخش بستهبندی میبرد.

این طراحی به ما اجازه میدهد ظرفیت خط را در یک سطح اشغال ثابت، دو برابر کنیم. ما در طراحی نوار نقاله طبقاتی، فاصله بین طبقات را بگونهای تنظیم میکنیم که اپراتور دید کافی به طبقه پایین داشته باشد و دسترسی برای رفع گیر احتمالی محصول وجود داشته باشد. پایههای این سیستم باید قویتر از حالت عادی طراحی شوند، زیرا بار چند طبقه را تحمل میکنند و مرکز ثقل دستگاه بالاتر است.

کاربرد نوار نقاله شیبدار برای تغییر ارتفاع در مسافت کم

وقتی تصمیم میگیریم از ارتفاع استفاده کنیم، چالش اصلی “رساندن مواد به بالا” است. در مسافتهای کم داخل سوله کوچک، استفاده از نوار نقاله شیبدار سادهترین راهکار است. اما ما با محدودیت زاویه مواجهیم؛ اگر شیب بیش از حد باشد، مواد لیز میخورند.

برای حل این مشکل در فضای محدود، ما از “تسمههای گریپ” (Grip Belts) با اصطکاک بالا یا “تسمههای پلهدار” (Cleated Belts) استفاده میکنیم. وجود پله یا دیواره روی تسمه به ما اجازه میدهد زاویه شیب را از ۱۵ درجه استاندارد تا ۴۵ یا حتی ۶۰ درجه افزایش دهیم. این یعنی ما میتوانیم در طول افقی بسیار کمتری به ارتفاع مورد نظر برسیم. محاسبه دقیق زاویه نسبت به نوع محصول، کلید موفقیت در این بخش است تا از سقوط بار جلوگیری شود.

روشهای انتقال مواد بین طبقات در کارگاه کوچک

گاهی فضای سوله آنقدر تنگ است که حتی جای کافی برای نوار نقاله شیبدار هم وجود ندارد (چون هرچقدر هم شیب تند باشد، باز هم فضایی را در طول اشغال میکند). در این شرایط اضطراری، ما از سیستمهای “بالابر عمودی” (Vertical Lifts) استفاده میکنیم.

ما برای انتقال مواد بین طبقات از سه مکانیزم اصلی استفاده میکنیم:

- ۱. کانوایر Z شکل (Z-Bucket Conveyor): که به صورت پیوسته و با استفاده از کاسه یا پاکت، مواد فله یا قطعات ریز را عمودی بالا میبرد.

- ۲. الواتورهای کانتینیوس (Continuous Vertical Conveyor): که برای جعبهها و کارتنها استفاده میشود و شبیه آسانسورهای پترنستر عمل میکند.

- ۳. بالابرهای رفت و برگشتی (VRC): که شبیه آسانسور باربر عمل کرده و پالتها را بین تراز کف و نوار نقاله هوایی جابجا میکنند.

این تجهیزات فضای اشغال شده روی زمین (Footprint) را به حداقل ممکن (در حد یک متر مربع) میرسانند.

تجهیزات نوار نقاله مخصوص فضاهای کوچک

انتخاب سختافزار مناسب، مکملِ یک طراحی نقشه خوب است. ما در پروژههایی که با کمبود فضا مواجهیم، نمیتوانیم از همان تجهیزات استانداردی استفاده کنیم که در کارخانههای بزرگ نصب میشوند. سازندگان تجهیزات انتقال مواد، مدلهای خاصی را توسعه دادهاند که اصطلاحاً “Compact” یا فشرده نامیده میشوند. ما در این بخش تجهیزاتی را معرفی میکنیم که ذاتاً برای اشغال کمترین فضای ممکن طراحی شدهاند و استفاده از آنها میتواند گرههای کورِ نقشهی کارگاه شما را باز کند.

نقش نوار نقاله اسپیرال (Spiral) در صرفهجویی سطح اشغال

وقتی صحبت از انتقال عمودی میشود، نوار نقاله اسپیرال قدرتمندترین ابزار ماست. اگر بخواهیم یک محصول را با نوار نقاله شیبدار معمولی به ارتفاع ۳ متر برسانیم، به حدود ۱۵ تا ۲۰ متر طول افقی نیاز داریم که عملاً نیمی از سوله کوچک را اشغال میکند. اما ما با جایگزین کردن آن با نوار نقاله اسپیرال، همین کار را در فضای بسیار محدودی (مثلاً ۲ در ۲ متر) انجام میدهیم.

این سیستمها شبیه به راه پلههای مارپیچ عمل میکنند و مواد را به آرامی و بدون لغزش به ارتفاع میبرند. ما از نوار نقاله اسپیرال علاوه بر انتقال عمودی، به عنوان “بافر عمودی” هم استفاده میکنیم؛ یعنی زمانی که خط بعدی متوقف است، محصولات میتوانند روی طبقات مارپیچ ذخیره شوند بدون اینکه فضای کف را اشغال کنند. این تجهیزات گلوگاههای فضایی را به فرصتی برای ذخیرهسازی تبدیل میکنند.

مزایای نوار نقاله تلسکوپی برای مدیریت فضای بارگیری

فضای جلوی سکوی بارگیری (Loading Dock) در سولههای کوچک بسیار حیاتی است و نباید با تجهیزات ثابت مسدود شود. ما برای حل این چالش، از نوار نقاله تلسکوپی استفاده میکنیم. این دستگاهها قابلیت باز و بسته شدن دارند؛ یعنی زمانی که کامیون برای بارگیری میآید، نوار نقاله به داخل کانتینر نفوذ میکند و پس از اتمام کار، کاملاً جمع میشود.

ما با نصب این سیستم، فضای جلوی درب را در زمانهای غیرکاری آزاد نگه میداریم تا لیفتراکها بتوانند تردد کنند. در سولههای کوچک که شاید فقط یک درب برای ورود و خروج وجود دارد، استفاده از نوار نقاله ثابت جلوی درب، عملاً کارگاه را فلج میکند. اما مدلهای تلسکوپی با مکانیزم کشویی خود، انعطافپذیری بالایی به منطقه لجستیک میدهند.

کاربرد نوار نقاله منعطف (آکاردئونی) در مسیرهای متغیر

گاهی اوقات در کارگاههای کوچک، مسیر تولید ثابت نیست یا ما نیاز داریم در انتهای خط، بستهها را به نقاط مختلفی هدایت کنیم. در این شرایط، ما نوار نقالههای آکاردئونی (Flexible Conveyors) را پیشنهاد میدهیم. این نوار نقالهها ساختاری قیچیمانند دارند و میتوانند مثل یک مار به هر شکلی (مستقیم، منحنی یا S شکل) درآیند.

مزیت بزرگ این تجهیزات، نسبت تراکم بالای آنهاست؛ یک نوار نقاله آکاردئونی ۱۰ متری در حالت جمع شده ممکن است تنها ۳ متر فضا اشغال کند. ما معمولاً این نوار نقالهها را روی چرخهای قفلدار نصب میکنیم تا زمانی که به آنها نیاز نیست، جمع شده و در گوشهای از سوله دپو شوند. این ویژگی برای کارگاههای چندمنظوره که چیدمان آنها مدام تغییر میکند، بسیار کارآمد است.

استفاده از نوار نقاله با شعاع چرخش کم (Zero Tangent)

در نوار نقالههای مدولار سنتی، برای اینکه تسمه بتواند بپیچد، نیاز به یک مسیر مستقیم قبل و بعد از پیچ دارد تا تسمه درست هدایت شود. اما در فضای تنگ، ما گاهی حتی ۵۰ سانتیمتر هم فضای اضافه نداریم. راهکار ما استفاده از تسمههای شعاعزنِ خاص یا کانوایرهای Zero Tangent است.

این سیستمها به گونهای مهندسی شدهاند که میتوانند بلافاصله پس از یک مسیر مستقیم، وارد پیچ شوند و شعاع داخلی بسیار کمی داشته باشند. ما با استفاده از این تکنولوژی میتوانیم نوار نقاله را دقیقاً مماس با ستون یا کنج دیوار بچرخانیم و از ایجاد فضاهای مثلثیِ پرت در گوشهها جلوگیری کنیم. این تجهیزات به ما اجازه میدهند هندسه خط تولید را دقیقاً با هندسه ساختمان منطبق کنیم.

انتخاب موتور و گیربکس کامپکت برای فضاهای تنگ

یکی از موانع آزاردهنده در راهروهای باریکِ بین نوار نقالهها، بیرونزدگی موتور و گیربکس از بدنه دستگاه است. این بیرونزدگی هم عرض مفید راهرو را کم میکند و هم خطر برخورد پای اپراتور یا لیفتراک با آن وجود دارد. ما در طراحیهای فشرده، اکیداً توصیه میکنیم از موتورهای ساید (Side mounted) معمولی دوری کنید.

ما دو جایگزین اصلی داریم: اول، استفاده از “درام موتور” (Drum Motor) که در آن موتور و گیربکس کاملاً داخل غلطکِ محرک پنهان شدهاند و هیچ بیرونزدگی ندارند. دوم، استفاده از گیربکسهای حلزونی (Worm Gear) یا کرانویل پینیون با شفت توخالی (Hollow Shaft) که موتور را به موازات بدنه نوار نقاله قرار میدهند (نه عمود بر آن). این انتخابها پروفیل عرضی نوار نقاله را صاف و یکدست نگه میدارند و ایمنی تردد در راهروهای تنگ را تضمین میکنند.

مدیریت ترافیک و دسترسیها در لیاوت فشرده

طراحی چیدمان نوار نقاله در سوله کوچک فقط به معنای جا دادن دستگاهها نیست؛ بلکه هنر “باز نگه داشتن شریانهای حیاتی” کارگاه است. ما بارها با سولههایی مواجه شدهایم که نوار نقاله نصب شده، اما عملاً کارگاه قفل شده است؛ یعنی لیفتراک نمیتواند بار را جابجا کند یا اپراتور برای رفتن از یک سمت سالن به سمت دیگر باید کل سوله را دور بزند. ما در طراحی لیاوت فشرده، اولویت را بر “جریان ترافیک انسانی و لجستیکی” قرار میدهیم و نوار نقاله را تابع آن میدانیم، نه برعکس. اگر دسترسیها مسدود شوند، زمانهای پرت ناشی از جابجایی پرسنل، هرگونه افزایش راندمان نوار نقاله را خنثی میکند.

تعیین مسیر عبور لیفتراک در کنار خطوط نوار نقاله

یکی از بزرگترین چالشهای ما در فضاهای محدود، همزیستی نوار نقاله و لیفتراک است. ما در نقشه اولیه، ابتدا “راهروهای آتش” یا مسیرهای اصلی لیفتراک را ترسیم و قفل میکنیم. طبق استانداردهای ایمنی صنعتی (مانند OSHA)، عرض راهرو باید حداقل به اندازه “عرض لیفتراک + بار” به علاوه یک حاشیه ایمنی (معمولاً ۶۰ تا ۹۰ سانتیمتر) باشد. در سولههای کوچک، ما نمیتوانیم این فضا را نادیده بگیریم، زیرا برخورد شاخک لیفتراک با پایه نوار نقاله میتواند کل خط را دفرمه کند.

ما برای محافظت از کانوایر در برابر ضربات احتمالی در مسیرهای تنگ، از گاردریلهای زمینی یا بولارد (Bollard) استفاده میکنیم. همچنین در نقاطی که فضا بسیار کم است، پایههای نوار نقاله را به صورت “تک پایه مرکزی” یا “پایه C شکل” طراحی میکنیم تا پایه مزاحم چرخهای لیفتراک نشود. در تقاطعهای حساس، ما از آینههای محدب ترافیکی استفاده میکنیم تا دید راننده لیفتراک نسبت به نوار نقاله کور نشود.

استانداردهای فاصله ایمنی بین نوار نقاله و دیوارها

وسوسهی چسباندن نوار نقاله به دیوار برای باز کردن فضای وسط سوله، اشتباه رایجی است که ما همیشه از آن پرهیز میکنیم. طبق اصول مهندسی نت (نگهداری و تعمیرات)، ما باید حداقل ۶۰ تا ۸۰ سانتیمتر فاصله بین بدنه نوار نقاله و دیوار یا ستونها در نظر بگیریم. این فاصله برای عبور تکنسین جهت روغنکاری، تنظیم تسمه یا نظافت زیر دستگاه ضروری است.

اگر محدودیت فضا به حدی باشد که نتوانیم این فاصله را رعایت کنیم، ما استراتژی طراحی را تغییر میدهیم. در این شرایط، نوار نقاله را روی چرخهای ریلی نصب میکنیم تا در زمان تعمیرات بتوان آن را از دیوار فاصله داد، یا اینکه تمامی قطعات قابل سرویس (مثل موتور، گریسخورها و تنجنها) را در سمتِ راهرو (سمت باز) تعبیه میکنیم تا نیازی به دسترسی به سمت دیوار نباشد. عدم رعایت این فاصله در سوله کوچک، تعمیرات جزئی را به پروژههای زمانبر تبدیل میکند.

طراحی پلکان و گیتهای عبور پرسنل (Crossovers)

وقتی نوار نقاله طولانی میشود و عرض سوله را قطع میکند، کارگاه به دو بخش ایزوله تقسیم میشود. در این حالت، پرسنل نباید مجبور باشند برای عبور، از روی تسمه بپرند یا از زیر آن رد شوند. ما برای حل این مشکل، پلکانهای گذرگاه (Crossovers) را روی خط نصب میکنیم. این پلها باید دارای نرده محافظ و پاخورهای ضدلغزش باشند.

اما در سولههای کوچک که ارتفاع سقف کم است و امکان نصب پل وجود ندارد، ما از “گیتهای بازشو” (Lift Gate Conveyors) استفاده میکنیم. این بخشها شبیه پل متحرک قلعههای قدیمی عمل میکنند؛ یعنی یک قطعه یکمتری از نوار نقاله لولا شده و با جک گازی یا برقی بالا میرود تا مسیری برای عبور لیفتراک دستی یا پرسنل باز شود. این تکنیک، انسداد فضا را بدون اشغال حجم اضافی برطرف میکند.

جانمایی میزهای مونتاژ و بستهبندی در فواصل خط

در خطوط تولید پیوسته، نوار نقاله تنها جزئی از سیستم است و میزهای کار اپراتورها نیز فضا اشغال میکنند. ما در طراحیهای فشرده، به جای اینکه میزها را جداگانه در کنار خط قرار دهیم (که عرض زیادی اشغال میکند)، آنها را با شاسی نوار نقاله ادغام میکنیم. استفاده از “میزهای بالدار” (Side Tables) که مستقیماً به بدنه کانوایر پیچ میشوند، عرض کلی خط را کاهش میدهد.

همچنین ما ایستگاههای کاری را در نقاطی جانمایی میکنیم که ترافیک عبوری کمتری دارند. برای ایستگاههای بستهبندی در انتهای خط، استفاده از میزهای مجهز به “گویهای انتقال” (Ball Transfer Units) به اپراتور اجازه میدهد کالای سنگین را بدون بلند کردن و بدون نیاز به فضای مانور زیاد، بچرخاند و بستهبندی کند. یکپارچهسازی میز کار با نوار نقاله، ارگونومی کار را در فضای تنگ بهبود میبخشد.

دسترسی اپراتور به نقاط کنترل در راهروهای باریک

در راهروهای باریکِ بین نوار نقالهها، نصب تابلو برقهای بزرگ روی بدنه دستگاه خطرناک و دستوپاگیر است. ما در این شرایط، سیستمهای کنترل را از بدنه جدا کرده و روی دیوارها یا ستونهای سوله نصب میکنیم (Wall-mounted Panels). پنل کنترل (HMI) باید در ارتفاعی باشد که اپراتور بدون خم شدن یا کشیدن بدن، به آن دسترسی داشته باشد.

نکته مهم ایمنی که ما رعایت میکنیم، استفاده از “طنابهای توقف اضطراری” (Pull Cord Switches) در طول خط است. در فضای تنگ که ممکن است اپراتور بین نوار نقاله و دیوار یا پالتها گیر کند، دسترسی به یک دکمه قارچی کوچک سخت است؛ اما طناب اضطراری در تمام طول مسیر کشیده شده و اپراتور از هر نقطهای میتواند خط را متوقف کند. این طراحی ضامن جان پرسنل در محیطهای فشرده است.

محاسبات فنی نوار نقاله در طولهای کوتاه

طراحی نوار نقاله در طولهای کوتاه (مثلاً زیر ۳ متر) شاید در نگاه اول سادهتر از خطوط طولانی به نظر برسد، اما از نظر دینامیکی چالشبرانگیزتر است. در یک خط طولانی، نوار نقاله مثل یک بافر طبیعی عمل میکند و نوسانات سرعت را جذب میکند، اما در یک خط کوتاه، هرگونه خطای محاسباتی بلافاصله منجر به توقف خط یا آسیب به محصول میشود. ما در این بخش محاسبات مهندسی لازم برای کالیبره کردن سیستم در ابعاد کوچک را بررسی میکنیم تا مطمئن شویم فشردهسازی خط، باعث افت عملکرد نمیشود.

تاثیر طول کوتاه نوار نقاله بر تنظیم سرعت خط

در یک نوار نقاله کوتاه، “زمان اقامت” (Residence Time) محصول روی تسمه بسیار کم است. اگر سرعت کمی بالاتر از حد نیاز باشد، محصول قبل از اینکه اپراتورِ بعدی آماده دریافت باشد، به انتهای خط میرسد و سقوط میکند یا دپو میشود. ما برای تنظیم دقیق سرعت در خطوط کوتاه، از رابطه پایه سینماتیک استفاده میکنیم اما با تمرکز بر “زمان سیکل کاری” (Cycle Time):

$$V = \frac{L}{T_{cycle}}$$

که در آن $V$ سرعت تسمه، $L$ طول نوار نقاله و $T_{cycle}$ زمان مورد نیاز برای عملیات روی محصول است. در سیستمهای فشرده، ما اکیداً توصیه میکنیم از اینورتر (VFD) استفاده شود، زیرا حتی ۱۰٪ تغییر در سرعت موتور میتواند هماهنگی بین ایستگاهها را در فاصلههای کم به هم بریزد. ما سرعت را بگونهای تنظیم میکنیم که همیشه محصول “در دسترس” اپراتور باشد، نه اینکه اپراتور منتظر محصول بماند یا با ترافیک آن مواجه شود.

محاسبه ظرفیت ذخیرهسازی (Buffer) روی نوار نقاله

یکی از وظایف نوار نقاله، ایجاد صف انتظار (Buffer) بین دو دستگاه است. در فضای کوچک، طول نوار نقاله محدود است و ما باید دقیقاً بدانیم چند عدد محصول را میتوانیم ذخیره کنیم. فرمول محاسبه ظرفیت بافر به صورت زیر است:

$$N_{max} = \frac{L_{conveyor}}{L_{product} + Gap_{min}}$$

در اینجا $Gap_{min}$ حداقل فاصله ایمنی بین دو محصول است. مشکل اصلی در خطوط کوتاه، “فشار انباشت” (Back-pressure) است. وقتی بافر پر میشود، فشار محصولات عقبی به محصول جلویی وارد میشود. ما در طراحیهای فشرده، اگر ظرفیت بافر کم باشد، از سیستمهای “ZPA” (Zero Pressure Accumulation) یا سنسورهای نوری در فواصل نزدیک استفاده میکنیم تا به محض پر شدن خط، بخشهای قبلی متوقف شوند و از له شدن محصولات جلوگیری شود.

راهکارهای جلوگیری از انباشت مواد در پیچهای تند

در سولههای کوچک، ما مجبوریم از پیچهای ۹۰ یا ۱۸۰ درجه با شعاع کم استفاده کنیم. چالش فنی اینجاست که سرعت خطی در شعاع داخلی پیچ کمتر از شعاع خارجی است. این اختلاف سرعت باعث چرخش محصول و گیر کردن آن به دیوارهها (Jamming) میشود.

ما برای حل این مشکل در فضاهای تنگ، دو راهکار مهندسی داریم:

- ۱. استفاده از رولیکهای مخروطی (Tapered Rollers): که سرعت خطی را در تمام عرض نوار یکسان میکنند و محصول را صاف نگه میدارند.

- ۲. نصب گایدهای هدایتکننده (Guide Rails) با زاویه منفی: ما گاردریل خارجی را کمی بازتر طراحی میکنیم تا محصول فضای تنفس داشته باشد. همچنین سرعت نوار نقاله خروجی از پیچ را معمولاً ۱۰ تا ۱۵ درصد بیشتر از نوار ورودی تنظیم میکنیم تا فاصله بین محصولات پس از پیچ باز شود و تراکم ایجاد نگردد.

محاسبه دقیق زاویه شیب برای جلوگیری از ریزش مواد

وقتی فضای طولی نداریم و میخواهیم ارتفاع بگیریم، شیب نوار نقاله تند میشود. ما باید زاویه بحرانی را محاسبه کنیم تا محصول روی تسمه سر نخورد. شرط عدم لغزش به ضریب اصطکاک ایستایی ($\mu_s$) بین محصول و تسمه بستگی دارد:

$$\theta_{max} < \arctan(\mu_s)$$

برای اکثر کارتنها روی تسمه PVC صاف، این زاویه حدود ۱۵ تا ۱۸ درجه است. اگر محاسبات فضایی ما نشان دهد که به زاویهای تندتر (مثلاً ۳۰ درجه) نیاز داریم، ما دیگر مجاز به استفاده از تسمه ساده نیستیم. در این حالت، ما از تسمههای گریپ (Grip Face) یا تسمههای پلهدار (Cleated) استفاده میکنیم. محاسبه دقیق این زاویه قبل از ساخت شاسی ضروری است، زیرا اصلاح شیب در فضای محدود تقریباً غیرممکن است.

تاثیر قطر درام بر عمر تسمه در سیستمهای کوچک

تولیدکنندگان گاهی برای کاهش طول کلی دستگاه (Overall Length)، قطر درامهای ابتدایی و انتهایی را کوچک میگیرند. ما از نظر فنی این کار را اشتباه میدانیم. کاهش قطر درام باعث افزایش تنش خمشی در تسمه میشود. هر تسمه نقاله بر اساس تعداد لایههای منجید (Ply) و ضخامت، یک “حداقل قطر مجاز درام” دارد.

اگر ما درام را کوچکتر از حد استاندارد انتخاب کنیم، تسمه در هر دور چرخش، بیش از حد خم و راست میشود و دچار خستگی زودرس (Fatigue) و ترکخوردگی میگردد. ما در طراحی نوار نقالههای کوچک (Mini Conveyors)، به جای کوچک کردن غیراصولی درام، از “نوار نقالههای لبه چاقویی” (Knife Edge) استفاده میکنیم که طراحی خاصی برای انتقال قطعات ریز دارند، یا اینکه موتور را در زیر شاسی (Center Drive) قرار میدهیم تا قطر درام انتهایی تعیینکننده ابعاد موتور نباشد.

ایمنی و نگهداری نوار نقاله در محیط محدود

زمانی که ما نوار نقاله را در یک سوله کوچک و فشرده نصب میکنیم، ضریب ایمنی باید دوچندان شود. در فضاهای باز، اپراتور فاصله ایمن را حفظ میکند، اما در محیط محدود، انسان و ماشین در نزدیکترین فاصله ممکن با هم کار میکنند. علاوه بر ایمنی جانی، بحث نگهداری (Maintenance) هم مطرح است؛ اگر طراحی ما دسترسی تعمیرکار را کور کرده باشد، یک خرابی کوچک به معنای باز کردن کل خط تولید خواهد بود. ما در این بخش استانداردهای حیاتی برای کار در محیطهای متراکم را بررسی میکنیم.

چالشهای تعمیر و نگهداری نوار نقاله در فضای بسته

بزرگترین کابوس تیم فنی در سولههای کوچک، “عدم دسترسی” است. تصور کنید یک بلبرینگ در سمت دیوارِ سوله جام کرده و فاصله نوار نقاله تا دیوار فقط ۲۰ سانتیمتر است. در این حالت، تعمیرکار نمیتواند ابزار خود را به کار گیرد. ما برای پیشگیری از این وضعیت، در مرحله طراحی از استراتژی “دسترسی یکطرفه” (One-side Access) استفاده میکنیم. یعنی تمام قطعاتی که نیاز به تعویض دارند (مثل کشوییهای رگلاژ، موتور و یاتاقانها) را در سمت راهرو نصب میکنیم.

همچنین برای نقاطی که دسترسی فیزیکی سخت است، ما از سیستمهای “گریسکاری از راه دور” (Remote Greasing) استفاده میکنیم. در این روش، لولههای باریک گریس از یاتاقانهای کور به یک پنل مرکزی در دسترس اپراتور کشیده میشوند. این کار باعث میشود تکنسین بدون نیاز به خزیدن در فضاهای تنگ و خطرناک، عملیات روانکاری را انجام دهد. تعبیه دریچههای بازدید (Inspection Hatches) روی بدنه کاورها نیز به ما کمک میکند بدون باز کردن گاردها، وضعیت تسمه و رولیکها را چک کنیم.

الزامات ایمنی کار با نوار نقاله در فضاهای باریک

در راهروهای باریک، خطر گیر کردن لباس یا اعضای بدن اپراتور در قطعات متحرک (Nip Points) بسیار بالاست. ما در محیطهای فشرده، هیچگونه مماشاتی در مورد کاورهای محافظ نداریم. تمامی زنجیرها، پولیها و حتی زیرِ تسمه در قسمت برگشت باید کاملاً پوشیده باشند.

ما همچنین باید خطر “لگد زدن” محصولات را در نظر بگیریم. در پیچها یا شیبها، اگر محصولی از روی نوار بیفتد، در فضای تنگ مستقیماً به اپراتور یا دستگاه مجاور برخورد میکند. نصب لبههای محافظ (Side Guards) با ارتفاع مناسب در تمام طول مسیر الزامی است. علاوه بر این، ما کف سوله را در محدوده خطر با خطکشیهای هشداردهنده زرد و سیاه مشخص میکنیم تا اپراتور بداند در کدام نقاط حق توقف یا دپوی ابزار را ندارد.

جانمایی کلیدهای توقف اضطراری در دسترس اپراتور

در یک کارخانه بزرگ، اپراتور میتواند برای زدن دکمه استپ چند متر بدود، اما در فضای تنگ که پر از مانع است، این امکان وجود ندارد. دسترسی به قطعکن اضطراری (E-Stop) باید آنی باشد. ما در خطوط نوار نقالهای که در سولههای کوچک و کنار دیوار نصب میشوند، استفاده از دکمههای قارچی معمولی را کافی نمیدانیم.

استاندارد پیشنهادی ما استفاده از “سوئیچهای طنابی” (Pull Cord Switches) یا Rope Switch است. این طناب در کل طول نوار نقاله کشیده میشود و به اپراتور اجازه میدهد در هر نقطهای از خط که ایستاده است، با یک کشش ساده سیستم را قطع کند. این سیستم حیاتیترین تجهیز ایمنی برای نوار نقالههایی است که دسترسی محدودی دارند و اپراتور ممکن است در نقطهی کور دیدِ اتاق فرمان باشد.

مدیریت کابلکشی و تابلو برق در سوله کوچک

در محیطهای کوچک، کف سوله باید عاری از هرگونه کابل و سیم رها شده باشد. وجود کابل روی زمین در راهروهای باریک، خطر سکندری خوردن اپراتور و برخورد با نوار نقاله در حال حرکت را ایجاد میکند. ما در اجرای تأسیسات الکتریکی، از “سینی کابل” (Cable Tray) استفاده میکنیم که روی بدنه خودِ نوار نقاله نصب میشود، نه روی دیوار یا کف.

این یکپارچهسازی باعث میشود حتی اگر جای نوار نقاله را در آینده تغییر دهیم، کابلکشی هم با آن جابجا شود. در مورد تابلو برق، ما از تابلوهای “پیانوئی” یا دیواری باریک (Slim) استفاده میکنیم تا فضای مفید راهرو را اشغال نکنند. تمامی کابلها باید درون لولههای فلکسیبل محافظت شوند تا سایش مکانیکی ناشی از برخورد لیفتراک یا قطعات، باعث اتصالی و برقگرفتگی نشود.

اهمیت تهویه مناسب موتورها در محیطهای محصور

موتورهای الکتریکی گرما تولید میکنند و برای خنک شدن نیاز به گردش هوا دارند. وقتی ما نوار نقاله را در کنج دیوار یا زیر سقف کوتاه نصب میکنیم، جریان هوا محدود میشود. اگر پروانه خنککننده موتور (Fan Cover) به دیوار چسبیده باشد، مکش هوا مختل شده و موتور به سرعت داغ میکند.

ما در جانمایی موتورگیربکس، حداقل ۱۰ تا ۱۵ سانتیمتر فاصله تنفس پشتِ موتور را لحاظ میکنیم. اگر فضا اجازه ندهد، ما از فنهای اکسترنال (Force Cooling Fans) استفاده میکنیم که مستقل از دور موتور، هوا را با فشار روی پرهها میدمند. در سولههای خیلی کوچک که سقف کوتاهی دارند، تجمع هوای گرم در زیر سقف میتواند به موتورهای نصب شده در ارتفاع آسیب بزند؛ در این موارد نصب هواکشهای موضعی (Exhaust Fans) بالای سر موتورها ضروری است.

چکلیست نهایی قبل از اجرای چیدمان

ما قبل از اینکه طرح نهایی را به واحد ساخت ابلاغ کنیم یا سفارش خرید پروفیل و قطعات را صادر کنیم، باید یک “ممیزی عملیاتی” روی نقشه انجام دهیم. تجربه به ما ثابت کرده است که هزینه اصلاح یک خط روی کاغذ یا نرمافزار، تقریباً صفر است؛ اما هزینه اصلاح نوار نقالهای که ساخته و نصب شده، میتواند نیمی از بودجه پروژه را هدر دهد. ما در این مرحله، نه به عنوان طراح، بلکه به عنوان یک منتقد سختگیر به نقشه چیدمان نگاه میکنیم تا هرگونه تداخل یا خطای محاسباتی پنهان را قبل از وقوع فاجعه شناسایی کنیم.

تست شبیهسازی جریان مواد روی کاغذ

ما برای اطمینان از صحت عملکرد چیدمان، یک “مانور ذهنی” روی نقشه انجام میدهیم. ما مسیر حرکت محصول را از لحظه ورود مواد اولیه تا خروج محصول نهایی، گامبهگام دنبال میکنیم. در این تست، ما بدترین سناریوهای ممکن را در نظر میگیریم. برای مثال، فرض میکنیم که اپراتور بستهبندی برای ۵ دقیقه پست خود را ترک کند؛ آیا نوار نقاله فضای کافی برای ذخیره این ۵ دقیقه محصول را دارد یا خط مسدود میشود؟

ما همچنین ابعاد “بزرگترین محصول احتمالی” را روی نقشه و در پیچها (Curves) چک میکنیم. گاهی اوقات عرض نوار نقاله کافی است، اما طول محصول به قدری زیاد است که در پیچ ۹۰ درجه گیر میکند. ما با استفاده از ماکتهای مقوایی ساده روی نقشه چاپ شده (یا مدلسازی سه بعدی)، مطمئن میشویم که محصولات بدون برخورد با گاردریلها یا افتادن از لبهها، مسیر را طی میکنند. این شبیهسازی ساده، باگهای هندسی طرح را آشکار میکند.

بررسی نهایی دسترسیهای تعمیراتی و اضطراری

در آخرین قدم، ما تمرکزمان را از “تولید” به “تعمیرات و ایمنی” معطوف میکنیم. ما روی نقشه، فضای مورد نیاز برای تعویض قطعات کلیدی را هاشور میزنیم. سوال مهمی که ما میپرسیم این است: “اگر شفت درام اصلی بشکند، آیا فضای کافی برای بیرون کشیدن شفت (Shaft Pulling Clearance) وجود دارد یا دستگاه به دیوار چسبیده است؟” اگر فضا نباشد، یعنی در زمان خرابی باید کل نوار نقاله را جابجا کنیم که غیرمنطقی است.

ما همچنین مسیرهای فرار اضطراری را چک میکنیم. چیدمان نوار نقاله در سوله کوچک نباید پرسنل را در تله بیاندازد. ما بررسی میکنیم که هیچ نقطهای از کارگاه “بنبست” نشده باشد و اپراتور همیشه دو مسیر برای خروج داشته باشد. علاوه بر این، دید مستقیم به تابلوهای برق و کپسولهای آتشنشانی را روی نقشه تایید میکنیم. اگر نوار نقاله جلوی کپسول آتشنشانی را گرفته باشد، طرح مردود است و باید اصلاح شود.