نقشه ساخت نوار نقاله

در فرآیند طراحی و تولید سیستمهای انتقال، نقشه ساخت نوار نقاله نقشی کلیدی ایفا میکند. این نقشه بهعنوان یک راهنمای فنی، اطلاعات دقیقی درباره ابعاد، مشخصات فنی و نحوه مونتاژ ارائه میدهد که موجب کاهش خطاهای مهندسی و بهینهسازی روند تولید میشود. بدون یک نقشه مهندسی دقیق، امکان ایجاد مشکلاتی مانند عدم تطابق قطعات، کاهش بازده عملکردی و افزایش هزینههای ساخت وجود دارد.

یکی از دلایل اصلی استفاده از نقشههای مهندسی در طراحی نوار نقاله، اطمینان از دقت در محاسبات، انتخاب صحیح متریال و استانداردسازی فرآیند تولید است. این نقشهها، امکان بررسی و اصلاح مشکلات پیش از ورود به مرحله ساخت را فراهم کرده و موجب صرفهجویی در هزینههای تولید و نگهداری میشوند.

در طراحی نقشه ساخت نوار نقاله، انتخاب نوع مناسب از اهمیت بالایی برخوردار است، زیرا هر مدل دارای ویژگیهای فنی و الزامات طراحی خاص خود است. برای مثال، نقشهکشی یک نوار نقاله تسمهای با یک مدل زنجیری یا ماژولار تفاوتهای اساسی دارد. بنابراین، آشنایی با انواع نوار نقاله و انتخاب صحیح در مرحله اولیه، یکی از مهمترین گامها در تدوین یک نقشه ساخت اصولی محسوب میشود.

- نقشه ساخت نوار نقاله چیست و چرا اهمیت دارد؟

- انواع نقشههای طراحی و ساخت نوار نقاله

- گامبهگام طراحی و نقشه ساخت نوار نقاله

- بهترین نرمافزارها برای طراحی نقشه ساخت نوار نقاله

- 1. AutoCAD – نرمافزار تخصصی برای ترسیم نقشههای دوبعدی نوار نقاله

- 2. SolidWorks و CATIA – مدلسازی سهبعدی نوار نقاله

- 3. Belt Analyst – نرمافزار تخصصی برای محاسبات فنی و طراحی نوار نقاله

- 4. ANSYS و Abaqus – تحلیل استحکام و تنشهای مکانیکی نوار نقاله

- استانداردهای طراحی نقشه ساخت نوار نقاله و ملاحظات ایمنی

- بررسی نمونههای واقعی از نقشههای طراحی نوار نقاله

- فرآیند ساخت نوار نقاله بر اساس نقشه طراحی

نقشه ساخت نوار نقاله چیست و چرا اهمیت دارد؟

نقشه ساخت نوار نقاله یک مستند فنی است که شامل جزئیات مهندسی، ابعاد، متریال و نحوه مونتاژ اجزای مختلف این سیستم انتقال مواد است. این نقشه بهعنوان یک راهنمای استاندارد برای تولیدکنندگان، مهندسان و تکنسینهای اجرایی عمل میکند تا از دقت در ساخت و نصب اطمینان حاصل شود.

اهمیت این نقشه در طراحی و تولید صنعتی زمانی مشخص میشود که به تأثیر مستقیم آن بر کیفیت، کارایی و عمر مفید نوار نقاله توجه کنیم. با استفاده از یک نقشه مهندسی دقیق، خطاهای تولید کاهش یافته، هزینههای اضافی حذف شده و قابلیت نگهداری و تعمیرات بهینهتر میشود.

تأثیر نقشهکشی مهندسی بر عملکرد و بهرهوری نوار نقاله صنعتی بسیار گسترده است. طراحی اصولی و استاندارد در مرحله نقشهکشی، باعث افزایش کارایی سیستم انتقال مواد، کاهش مصرف انرژی و به حداقل رساندن استهلاک قطعات میشود. علاوه بر این، استفاده از نقشههای ساخت دقیق، امکان اجرای فرآیند تولید را با حداقل نیاز به اصلاحات و تغییرات در مراحل ساخت فراهم میآورد، که این موضوع در پروژههای صنعتی با مقیاس بالا، از اهمیت ویژهای برخوردار است.

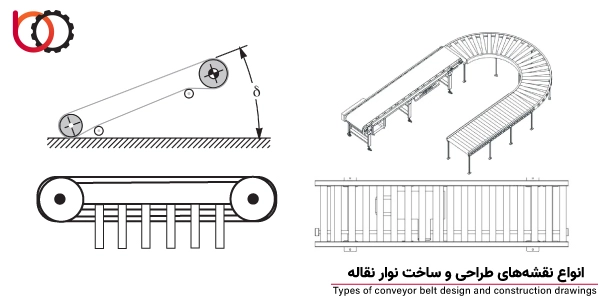

انواع نقشههای طراحی و ساخت نوار نقاله

طراحی دقیق نقشه ساخت نوار نقاله نیازمند استفاده از چندین نوع نقشه مهندسی است که هرکدام برای مراحل مختلف ساخت، مونتاژ و تحلیل عملکرد سیستم به کار گرفته میشوند. این نقشهها نهتنها به مهندسان کمک میکنند تا فرآیند ساخت را بدون خطا اجرا کنند، بلکه در مرحله بهرهبرداری و نگهداری نیز موجب افزایش کارایی و کاهش هزینههای تعمیرات میشوند. در ادامه، انواع اصلی نقشههای مورد استفاده در طراحی و ساخت نوار نقاله بررسی شده است.

1. نقشه دوبعدی نوار نقاله و کاربرد آن در طراحی مهندسی

نقشههای دوبعدی (2D) بخش جداییناپذیر از فرآیند طراحی مهندسی هستند. این نقشهها شامل ترسیمات فنی، اندازهگذاری دقیق و جزئیات مکانیکی هستند که برای تولید و برش قطعات ضروریاند. کاربردهای اصلی نقشههای دوبعدی در طراحی نوار نقاله عبارتاند از:

- مشخص کردن ابعاد دقیق قطعات و موقعیت اجزا در ساختار کلی نوار نقاله.

- ارائه نقشههای برش و ساخت برای کارگاههای تولیدی.

- فراهم کردن اطلاعات موردنیاز برای مونتاژ دقیق قطعات مطابق استانداردهای طراحی.

2. مدلسازی سهبعدی نوار نقاله با استفاده از نرمافزارهای تخصصی

مدلسازی سهبعدی (3D) یکی از مهمترین مراحل در تهیه نقشه ساخت نوار نقاله است. این مدلها به مهندسان امکان میدهند تا ساختار نهایی را قبل از تولید مشاهده کرده و مشکلات احتمالی را پیشبینی کنند. برخی از مزایای مدلسازی سهبعدی عبارتاند از:

- تجزیهوتحلیل استحکام و عملکرد قطعات پیش از ساخت.

- امکان مشاهده نحوه قرارگیری اجزا و اتصالات در یک مدل واقعی.

- بهینهسازی طراحی برای کاهش وزن و افزایش استحکام سازه.

- ارائه مدلهای سهبعدی قابل استفاده در شبیهسازی و تحلیل تنش.

نرمافزارهای تخصصی مانند SolidWorks، CATIA و AutoCAD 3D برای مدلسازی سهبعدی نوار نقالههای صنعتی به کار میروند.

3. نقشه مونتاژ نوار نقاله برای سرهمبندی قطعات و اجزا

نقشههای مونتاژ بهعنوان یک راهنمای فنی برای سرهمبندی نهایی قطعات نوار نقاله مورد استفاده قرار میگیرند. این نقشهها شامل اطلاعاتی نظیر نحوه اتصال اجزا، ترتیب نصب و محل دقیق پیچها و یاتاقانها هستند. مهمترین مزایای استفاده از نقشههای مونتاژ در ساخت نوار نقاله شامل موارد زیر است:

- سرعتبخشیدن به فرآیند مونتاژ و جلوگیری از اشتباهات انسانی.

- نمایش نحوه جایگیری و اتصال اجزا در ساختار نهایی.

- ارائه راهنمایی دقیق برای تعمیر و تعویض قطعات.

این نقشهها معمولاً همراه با نمای انفجاری سهبعدی (Exploded View) ارائه میشوند که به مهندسان کمک میکند تا نحوه قرارگیری هر قطعه را درک کنند.

4. محاسبات طراحی نوار نقاله شامل ابعاد، ظرفیت و نیروی کشش

برای اینکه یک نقشه ساخت نوار نقاله بهینه باشد، لازم است که محاسبات فنی مرتبط با عملکرد سیستم انجام شود. این محاسبات شامل موارد زیر هستند:

- محاسبه ظرفیت حمل (Capacity Calculation) بر اساس وزن مواد و سرعت حرکت نوار.

- تعیین ابعاد و عرض تسمه با توجه به نیاز عملیاتی.

- محاسبه نیروی کشش و توان موتور برای جلوگیری از ایجاد فشار اضافی روی سیستم.

- بررسی زاویه شیب و طول مسیر انتقال برای بهینهسازی عملکرد.

ابزارهایی مانند Belt Analyst و نرمافزارهای تحلیل مکانیکی برای انجام این محاسبات بهکار گرفته میشوند تا نقشه ساخت نوار نقاله بهدرستی تنظیم شود.

استفاده از نقشههای دوبعدی، مدلسازی سهبعدی، نقشههای مونتاژ و محاسبات فنی به مهندسان کمک میکند تا نقشه ساخت نوار نقاله را با دقت بالا طراحی کنند. این نقشهها نهتنها در مرحله تولید، بلکه در نگهداری و بهینهسازی عملکرد سیستم نیز کاربرد دارند و موجب کاهش هزینهها و افزایش بهرهوری میشوند.

گامبهگام طراحی و نقشه ساخت نوار نقاله

طراحی نقشه ساخت نوار نقاله یک فرآیند چندمرحلهای است که از تعیین مشخصات اولیه تا انتخاب متریال و انجام محاسبات فنی را دربرمیگیرد. رعایت دقیق این مراحل باعث میشود که سیستم نهایی عملکرد بهینهای داشته و از مشکلات احتمالی در تولید و بهرهبرداری جلوگیری شود. در این بخش، مراحل طراحی نقشه ساخت نوار نقاله بهطور گامبهگام بررسی شده است.

1.تعیین مشخصات اولیه در نقشه ساخت نوار نقاله

تعیین مشخصات اولیه یکی از مهمترین مراحل در طراحی نقشه ساخت نوار نقاله است. این مشخصات، پایه و اساس تمام مراحل بعدی را تشکیل داده و مستقیماً بر انتخاب اجزا، ابعاد و نوع طراحی تأثیر میگذارد. در ادامه، نکات کلیدی این مرحله بررسی میشود.

انتخاب نوع نوار نقاله صنعتی بر اساس نیاز

اولین گام در طراحی نقشه ساخت نوار نقاله، انتخاب نوع سیستم انتقال متناسب با نیازهای صنعتی است. نوع کانوایر تأثیر مستقیمی بر مشخصات فنی نقشه دارد، بهطوریکه طراحی یک نقاله تسمهای با یک مدل زنجیری یا ماژولار کاملاً متفاوت خواهد بود. انتخاب نوع نقاله بر اساس معیارهای زیر انجام میشود:

- نوع مواد قابل حمل: نوار نقالههایی که برای حمل مواد پودری یا دانهای طراحی میشوند، نیازمند نقشههایی با سیستمهای درزگیری و جانبی هستند، درحالیکه نقالههای مخصوص قطعات صنعتی به استحکام بیشتری نیاز دارند.

- ظرفیت بارگیری: تعیین حداکثر وزن و حجم موادی که قرار است جابهجا شوند.

- مسافت انتقال و شیب مسیر: در صورت نیاز به جابهجایی در ارتفاع، زاویه شیب باید در طراحی اولیه لحاظ شود.

- سرعت عملکرد: بسته به نوع مواد و فرآیند تولید، سرعت حرکت تسمه نقاله تعیین میشود.

بررسی شرایط محیطی و تأثیر آن بر طراحی نوار نقاله

در طراحی نقشه ساخت نوار نقاله، شرایط محیطی باید بهدقت مورد بررسی قرار گیرد تا سیستم در برابر عوامل خارجی مقاوم باشد. برخی از فاکتورهای مهم عبارتاند از:

- دما و رطوبت محیط: برای محیطهای دارای دمای بالا (مثلاً در صنایع فولاد)، از متریال مقاوم به حرارت مانند تسمههای نسوز استفاده میشود.

- وجود مواد شیمیایی خورنده: در محیطهای شیمیایی، نیاز به پوششهای ضدخوردگی برای اجزای فلزی وجود دارد.

- شرایط گردوغبار: برای صنایع معدنی، سیستمهای درزگیری و مکش گردوغبار باید در طراحی نقشه لحاظ شود.

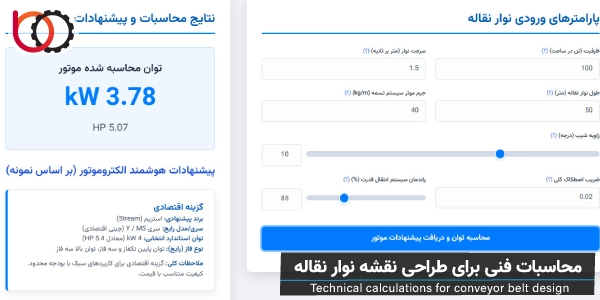

2. محاسبات فنی برای طراحی نقشه نوار نقاله

پس از تعیین مشخصات اولیه، انجام محاسبات فنی ضروری است. این محاسبات به مهندسان کمک میکند تا ظرفیت، سرعت و نیروی موردنیاز برای حرکت نوار نقاله را بهدرستی تعیین کرده و از بروز مشکلات عملکردی جلوگیری کنند. در این مرحله، مهمترین پارامترهای طراحی بررسی میشوند.

نحوه محاسبه ظرفیت و سرعت نوار نقاله

یکی از مهمترین مراحل در طراحی نقشه ساخت نوار نقاله، محاسبه ظرفیت و سرعت تسمه است. این محاسبات بر اساس استانداردهای صنعتی انجام شده و برای جلوگیری از سایش زودهنگام یا فشار بیشازحد روی موتور بسیار حائز اهمیت است.

- فرمول محاسبه ظرفیت حمل (Q): \[ Q = A \times V \times \rho \]

- Q: ظرفیت حمل (کیلوگرم بر ساعت)

- A: سطح مقطع مواد روی تسمه (مترمربع)

- V: سرعت تسمه (متر بر ثانیه)

- ρ: چگالی مواد (کیلوگرم بر مترمکعب)

- محاسبه سرعت نوار نقاله (V):

- بسته به نوع مواد، سرعت میتواند از 0.5 تا 5 متر بر ثانیه متغیر باشد.

- سرعت باید طوری تنظیم شود که مواد روی تسمه پایدار بمانند و از ریزش جلوگیری شود.

محاسبه نیروی کشش تسمه و توان موتور نوار نقاله

برای اطمینان از عملکرد صحیح نوار نقاله، نیروی کشش تسمه و توان موردنیاز موتور باید محاسبه شوند. نیروی کشش تسمه بر اساس موارد زیر تعیین میشود:

\[ T = (M \times g) + (F_r \times L) + (F_i) \]

- T: نیروی کشش کل (نیوتن)

- M: جرم مواد روی تسمه (کیلوگرم)

- g: شتاب گرانش (9.81 متر بر مجذور ثانیه)

- F_r: ضریب اصطکاک تسمه و سطح رولیکها

- L: طول کل نوار نقاله

- F_i: نیروی اینرسی هنگام راهاندازی سیستم

برای محاسبه توان موتور موردنیاز:

\[ P = \frac{T \times V}{\eta} \]

- P: توان موتور (کیلووات)

- T: نیروی کشش تسمه (نیوتن)

- V: سرعت تسمه (متر بر ثانیه)

- η: بازده سیستم انتقال قدرت

طراحی زاویه شیب و ابعاد رولیکها و درامها

- زاویه شیب (β):

- در نوار نقالههای افقی، زاویه شیب 0 درجه است.

- در نوار نقالههای مایل، زاویه معمولاً بین 10 تا 30 درجه قرار دارد.

- زاویه بیشازحد باعث لغزش مواد و کاهش راندمان میشود.

- ابعاد رولیکها و درامها:

- قطر درامها باید متناسب با ضخامت تسمه انتخاب شود تا سایش تسمه کاهش یابد.

- فاصله بین رولیکها باید طوری طراحی شود که از افتادگی تسمه جلوگیری کند.

3.انتخاب متریال و قطعات بر اساس نقشه طراحی نوار نقاله

انتخاب متریال و قطعات، یکی از گامهای نهایی در طراحی نقشه ساخت نوار نقاله است. انتخاب نادرست اجزا میتواند باعث کاهش عملکرد، افزایش هزینههای نگهداری و کاهش عمر مفید سیستم شود. در این مرحله، جنس تسمه، شاسی و سیستم انتقال قدرت بررسی میشود.

انتخاب جنس تسمه نقاله مناسب

یکی از مهمترین بخشهای نقشه ساخت نوار نقاله، انتخاب جنس تسمه است که بر اساس نوع مواد حملشونده و شرایط کاری تعیین میشود. برخی از گزینههای متداول عبارتاند از:

- تسمه لاستیکی مقاوم به سایش: برای حمل مواد سنگین مانند سنگ و فلزات.

- تسمه PVC و PU: مناسب برای صنایع غذایی و بهداشتی.

- تسمه فلزی: برای محیطهای دما بالا و صنایع ریختهگری.

طراحی شاسی و بدنه نوار نقاله برای استحکام و دوام بیشتر

شاسی و بدنه باید از موادی ساخته شوند که علاوه بر تحمل وزن، در برابر خوردگی و شرایط محیطی مقاوم باشند. برخی از متریالهای مورد استفاده:

- فولاد ضدزنگ (Stainless Steel): برای محیطهای دارای رطوبت بالا.

- فولاد کربنی با پوشش رنگ یا گالوانیزه: برای کاربردهای عمومی صنعتی.

- آلومینیوم: برای نوار نقالههای سبک و قابل حمل.

تعیین نوع سیستم درایو و گیربکس نوار نقاله

انتخاب سیستم درایو تأثیر مستقیمی بر عملکرد کانوایر دارد. متناسب با نوع طراحی، گزینههای زیر بررسی میشوند:

- موتور گیربکس مستقیم (Direct Drive): برای نقالههای کوچک و کمفشار.

- سیستم انتقال قدرت با تسمه و پولی: مناسب برای نقالههای سبک با سرعت متغیر.

- سیستم دنده و زنجیر: در نقالههای سنگین و طولانی برای افزایش راندمان.

طراحی نقشه ساخت نوار نقاله شامل مراحل مختلفی از تعیین مشخصات اولیه، انجام محاسبات فنی و انتخاب متریال مناسب است. رعایت این اصول نهتنها باعث افزایش طول عمر و عملکرد سیستم میشود، بلکه از هزینههای اضافی در نگهداری و تعمیرات جلوگیری میکند.

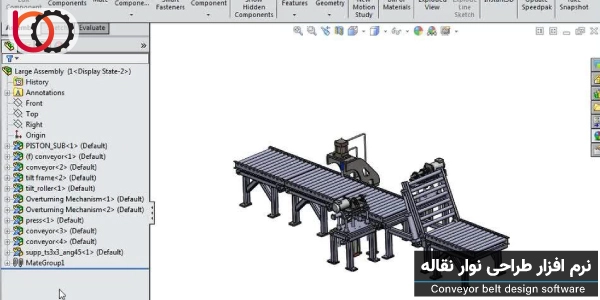

بهترین نرمافزارها برای طراحی نقشه ساخت نوار نقاله

در فرآیند طراحی و تهیه نقشه ساخت نوار نقاله، انتخاب نرمافزار مناسب تأثیر زیادی بر دقت، کارایی و کاهش هزینههای تولید دارد. از آنجایی که طراحی کانوایر شامل ترسیمات دوبعدی، مدلسازی سهبعدی، محاسبات فنی و تحلیل مکانیکی است، هرکدام از این بخشها نیاز به نرمافزارهای تخصصی دارند. در ادامه، مهمترین نرمافزارهای مورد استفاده در این حوزه معرفی شدهاند.

1. AutoCAD – نرمافزار تخصصی برای ترسیم نقشههای دوبعدی نوار نقاله

AutoCAD یکی از پرکاربردترین نرمافزارهای مهندسی برای ترسیم نقشههای دوبعدی در طراحی نقشه ساخت نوار نقاله است. این نرمافزار به مهندسان امکان میدهد که نقشههای فنی دقیق را با جزئیات کامل ایجاد کنند و برای فرآیند ساخت آمادهسازی کنند.

✅ ویژگیهای کلیدی AutoCAD در طراحی نقشه ساخت نوار نقاله:

- امکان ترسیم نقشههای فنی و مهندسی با دقت بالا.

- قابلیت اندازهگذاری دقیق اجزا و مشخص کردن جزئیات ساخت.

- ایجاد نقشههای مونتاژ و برشکاری برای کارگاههای تولیدی.

- خروجی گرفتن در فرمتهای استاندارد مهندسی مانند DXF و DWG برای سازگاری با سایر نرمافزارها.

✅ کاربرد AutoCAD در طراحی نوار نقاله:

- تهیه نقشههای مهندسی دوبعدی برای برش قطعات.

- مشخص کردن ابعاد درام، رولیک، تسمه و سایر اجزا.

- ایجاد نقشههای راهنمای نصب و مونتاژ.

2. SolidWorks و CATIA – مدلسازی سهبعدی نوار نقاله

برای طراحی حرفهای و دقیق نقشه ساخت نوار نقاله بهصورت سهبعدی، نرمافزارهایی مانند SolidWorks و CATIA انتخابهای ایدهآلی هستند. این نرمافزارها امکان مدلسازی، شبیهسازی و تحلیل عملکرد کانوایر را قبل از تولید فراهم میکنند.

✅ ویژگیهای SolidWorks و CATIA در طراحی سهبعدی نوار نقاله:

- ایجاد مدلهای سهبعدی دقیق از اجزای نوار نقاله برای بررسی طراحی قبل از تولید.

- قابلیت تحلیل برخورد و مونتاژ قطعات برای اطمینان از عملکرد صحیح سیستم.

- امکان شبیهسازی دینامیکی برای مشاهده حرکت قطعات متحرک.

- ارائه نقشههای سهبعدی انفجاری (Exploded View) برای راهنمایی در مونتاژ.

✅ کاربرد SolidWorks و CATIA در طراحی نوار نقاله:

- مدلسازی اجزای مکانیکی از جمله رولیکها، درام، تسمه و فریم.

- بررسی چیدمان قطعات و تست تداخل برای جلوگیری از خطاهای مونتاژی.

- ارائه خروجیهای سهبعدی برای چاپ سهبعدی یا تولید CNC.

3. Belt Analyst – نرمافزار تخصصی برای محاسبات فنی و طراحی نوار نقاله

Belt Analyst یکی از قویترین نرمافزارهای تحلیل عملکرد و طراحی نوار نقالههای صنعتی است. این نرمافزار به مهندسان کمک میکند تا تمامی محاسبات مربوط به توان موتور، کشش تسمه، تنشهای وارده و زاویه شیب را بهصورت دقیق انجام دهند.

✅ ویژگیهای Belt Analyst در طراحی و تحلیل نوار نقاله:

- محاسبه نیروی کشش تسمه و توزیع بار روی رولیکها.

- تحلیل ظرفیت حمل مواد و تعیین سرعت بهینه تسمه.

- بررسی تأثیر اصطکاک و استهلاک قطعات روی عملکرد کلی.

- امکان بهینهسازی طراحی برای کاهش هزینههای انرژی و افزایش طول عمر تسمه.

✅ کاربرد Belt Analyst در طراحی نقشه ساخت نوار نقاله:

- انجام محاسبات مهندسی برای اطمینان از عملکرد صحیح سیستم.

- تحلیل تأثیر وزن مواد و زاویه شیب روی کارایی نوار نقاله.

- ارائه گزارشهای فنی و دادههای لازم برای تنظیم توان موتور و سیستم درایو.

4. ANSYS و Abaqus – تحلیل استحکام و تنشهای مکانیکی نوار نقاله

برای تحلیل استحکام، تنش و رفتار مکانیکی اجزای نوار نقاله، نرمافزارهای ANSYS و Abaqus کاربرد گستردهای دارند. این ابزارها با استفاده از روش اجزای محدود (FEM)، امکان بررسی مقاومت سازهای نوار نقاله در شرایط مختلف را فراهم میکنند.

✅ ویژگیهای ANSYS و Abaqus در تحلیل استحکام نوار نقاله:

- تحلیل تنش و کرنش در اجزای مکانیکی مانند درام و رولیکها.

- بررسی عملکرد شاسی و سازه نوار نقاله تحت بارگذاریهای مختلف.

- تحلیل حرارت و اصطکاک برای بررسی رفتار تسمه و رولیکها.

- شبیهسازی نیروهای دینامیکی هنگام راهاندازی و توقف نوار نقاله.

✅ کاربرد ANSYS و Abaqus در طراحی نقشه ساخت نوار نقاله:

- بررسی استحکام فریم، پایهها و اجزای متحرک تحت بارگذاری دینامیکی.

- تحلیل میزان سایش تسمه و رولیکها برای افزایش عمر مفید سیستم.

- شبیهسازی عملکرد سیستم در شرایط محیطی مختلف.

انتخاب نرمافزار مناسب برای طراحی و نقشه ساخت نوار نقاله تأثیر مستقیمی بر دقت، سرعت و هزینههای تولید دارد. AutoCAD برای طراحی نقشههای دوبعدی دقیق، SolidWorks و CATIA برای مدلسازی سهبعدی، Belt Analyst برای محاسبات فنی نوار نقاله و ANSYS و Abaqus برای تحلیل استحکام و تنشهای مکانیکی مورد استفاده قرار میگیرند. استفاده از این نرمافزارها باعث کاهش خطاهای طراحی، افزایش بهرهوری و بهینهسازی عملکرد نوار نقاله در شرایط کاری مختلف خواهد شد.

استانداردهای طراحی نقشه ساخت نوار نقاله و ملاحظات ایمنی

نقشه ساخت نوار نقاله باید مطابق با استانداردهای بینالمللی و اصول ایمنی طراحی شود تا عملکردی بهینه و طول عمر بالایی داشته باشد. رعایت این استانداردها باعث میشود که علاوه بر افزایش بهرهوری، هزینههای نگهداری و تعمیرات کاهش یافته و از بروز مشکلات مکانیکی در طول زمان جلوگیری شود. در این بخش، استانداردهای بینالمللی، الزامات ایمنی و روشهای بهینهسازی طراحی بررسی خواهند شد.

1. استانداردهای بینالمللی ISO و DIN در طراحی نقشه ساخت نوار نقاله

برای تضمین عملکرد صحیح نقشه ساخت نوار نقاله، استانداردهای جهانی متعددی وجود دارند که تعیینکننده ابعاد، متریال و الزامات ایمنی سیستمهای انتقال مواد هستند. مهمترین استانداردهای مرتبط با طراحی و نقشهکشی نوار نقاله عبارتاند از:

🔹 استاندارد ISO 5048

این استاندارد بینالمللی به محاسبات نیروی کشش تسمه، توان موتور و تحلیل بارگذاری سیستم انتقال مواد میپردازد. برخی از اصول کلیدی این استاندارد شامل موارد زیر هستند:

- روشهای محاسبه تنشهای وارد بر تسمه و اجزای متحرک.

- تعیین ضریب اصطکاک بین تسمه و رولیکها برای بهینهسازی مصرف انرژی.

- نحوه انتخاب نوع تسمه بر اساس ظرفیت بارگیری و سرعت انتقال.

🔹 استاندارد DIN 22101

این استاندارد آلمانی، راهنمایی جامع برای طراحی نوار نقالههای تسمهای صنعتی ارائه میدهد و شامل موارد زیر است:

- انتخاب ابعاد درام و رولیکها برای کاهش سایش و افزایش دوام.

- ضوابط طراحی قاب و شاسی نوار نقاله با در نظر گرفتن نیروهای دینامیکی.

- بررسی تأثیر شرایط محیطی بر عملکرد نقاله و ارائه راهکارهای مقاومسازی.

🔹 استاندارد CEMA

این استاندارد آمریکایی مخصوص محاسبات مکانیکی و طراحی نوار نقالههای حجیم است که اصول زیر را شامل میشود:

- نحوه توزیع بار بر روی رولیکها و محاسبات توزیع نیرو.

- معیارهای تعیین ضخامت تسمه و انتخاب متریال مناسب برای رولیکها.

2. اصول ایمنی در ساخت و نصب نوار نقاله صنعتی

ایمنی در طراحی نقشه ساخت نوار نقاله از مهمترین عوامل در کاهش حوادث صنعتی و افزایش طول عمر سیستم است. رعایت اصول ایمنی در طراحی، نصب و بهرهبرداری از کانوایر باعث میشود تا تجهیزات دچار استهلاک زودرس نشده و خطرات ناشی از کار با سیستمهای انتقال مواد به حداقل برسد. برخی از مهمترین اصول ایمنی شامل موارد زیر هستند:

🛑 طراحی ایمن برای جلوگیری از حوادث صنعتی

- استفاده از سیستمهای حفاظتی (Safety Guards) روی تسمه و درامها برای جلوگیری از تماس مستقیم اپراتورها با اجزای متحرک.

- نصب حسگرهای توقف اضطراری (Emergency Stop Sensors) در نقاط حساس برای خاموش کردن سریع سیستم در شرایط بحرانی.

- طراحی سیستم کنترل خودکار برای جلوگیری از اضافهبار و عملکرد نامنظم تسمه.

🛑 ایمنی در نصب و نگهداری نوار نقاله

- رعایت فاصله استاندارد بین قطعات متحرک و اجزای ثابت برای جلوگیری از اصطکاک و خرابی زودهنگام.

- طراحی و اجرای پایههای مقاوم و تثبیتکننده برای جلوگیری از لرزش و انحراف تسمه.

- بررسی نقاط تحت تنش در شاسی و فریم نوار نقاله برای جلوگیری از شکستگی سازهای.

🛑 رعایت اصول ایمنی در سیستم برق و کنترل

- استفاده از تابلو برقهای استاندارد با حفاظت IP مناسب برای جلوگیری از آسیبدیدگی در محیطهای صنعتی.

- اجرای سیستم ارتینگ و محافظت الکتریکی برای جلوگیری از اتصال کوتاه در موتورهای نقاله.

- نصب سنسورهای حرارتی برای جلوگیری از داغ شدن بیشازحد موتور و تسمه.

3. روشهای بهینهسازی نقشه ساخت نوار نقاله برای افزایش طول عمر

نقشه ساخت نوار نقاله باید بهگونهای طراحی شود که علاوه بر افزایش بهرهوری، استهلاک قطعات را کاهش داده و هزینههای نگهداری را به حداقل برساند. برخی از روشهای بهینهسازی عبارتاند از:

🔹 انتخاب صحیح متریال برای کاهش استهلاک

- استفاده از تسمههای مقاوم به سایش برای افزایش عمر مفید سیستم.

- طراحی شاسی از فولاد گالوانیزه یا استیل ضدزنگ برای مقاومت در برابر خوردگی در محیطهای مرطوب.

- استفاده از یاتاقانهای باکیفیت برای کاهش اصطکاک و بهینهسازی عملکرد.

🔹 کاهش فشار و تنش در طراحی مکانیکی

- طراحی سیستم رولیکها بهگونهای که بارگذاری بهصورت یکنواخت توزیع شود.

- استفاده از درامهای با قطر مناسب برای جلوگیری از خمیدگی تسمه و افزایش طول عمر آن.

- تنظیم زاویه مناسب برای شیب نقاله جهت جلوگیری از لغزش مواد روی تسمه.

🔹 افزایش قابلیت نگهداری و تعمیرات نوار نقاله

- طراحی ماژولار اجزا برای تسهیل در تعویض قطعات آسیبدیده.

- استفاده از بلبرینگهای روانکاریشده برای کاهش نیاز به تعمیرات مکرر.

- طراحی نقشههایی که دسترسی سریع به قطعات کلیدی مانند موتور، تسمه و درامها را فراهم کنند.

طراحی نقشه ساخت نوار نقاله باید مطابق استانداردهای بینالمللی مانند ISO 5048، DIN 22101 و CEMA انجام شود تا کارایی و ایمنی سیستم تضمین گردد. رعایت اصول ایمنی در طراحی و نصب، از جمله استفاده از محافظهای ایمنی، سیستمهای توقف اضطراری و کنترل خودکار، باعث کاهش حوادث و افزایش عمر مفید نوار نقاله میشود. همچنین، بهینهسازی طراحی از طریق انتخاب متریال مناسب، کاهش تنشهای مکانیکی و افزایش قابلیت تعمیر و نگهداری موجب افزایش کارایی و کاهش هزینههای عملیاتی خواهد شد.

بررسی نمونههای واقعی از نقشههای طراحی نوار نقاله

نقشه ساخت نوار نقاله بسته به نوع طراحی و نیاز صنعتی، ممکن است بهصورت دستی یا دیجیتالی تهیه شود. بررسی نمونههای واقعی از این نقشهها به مهندسان کمک میکند تا نحوه استانداردسازی طراحی، ابعاد دقیق و نحوه اجرای مونتاژ را بهتر درک کنند. در این بخش، یک نمونه نقشه واقعی نوار نقاله صنعتی تحلیل شده و تفاوت بین نقشههای دستی و مدلهای کامپیوتری بررسی میشود.

1. تحلیل یک نمونه نقشه واقعی نوار نقاله صنعتی

بهعنوان نمونه، یک نقشه واقعی از یک نوار نقاله صنعتی مورد بررسی قرار میگیرد. این نقشه شامل بخشهای کلیدی زیر است:

🔹 مشخصات فنی نقشه

- نوع نوار نقاله: تسمهای با رولیکهای استاندارد

- طول کلی: 12 متر

- عرض تسمه: 800 میلیمتر

- زاویه شیب: 15 درجه

- قطر درامها: 400 میلیمتر

- تعداد رولیکهای پشتیبانی: 36 عدد

🔹 بخشهای کلیدی در نقشه

- نمای جانبی (Side View): نمایش مسیر کلی حرکت تسمه، محل درامهای ابتدایی و انتهایی و شیب انتقال.

- نمای بالا (Top View): محل استقرار رولیکها، موتور و مسیر دقیق حرکت تسمه را نشان میدهد.

- نقشه انفجاری (Exploded View): نحوه سرهمبندی قطعات و ترتیب نصب آنها را نمایش میدهد.

- جزئیات فنی موتور و گیربکس: نشاندهنده میزان توان، نوع سیستم درایو و نسبت گیربکس است.

این نقشه به مهندسان اجازه میدهد که درک دقیقی از فرآیند ساخت، نصب و نگهداری نوار نقاله داشته باشند و در صورت نیاز به تغییرات، آن را قبل از ساخت اعمال کنند.

2. مقایسه نقشههای دستی و مدلهای کامپیوتری CAD

در طراحی نقشه ساخت نوار نقاله، دو روش اصلی برای ایجاد نقشهها وجود دارد: نقشهکشی دستی و مدلسازی کامپیوتری (CAD). در ادامه، تفاوتهای این دو روش بررسی شده است.

🔹 نقشههای دستی (Manual Drafting)

✅ ویژگیها:

- معمولاً بهصورت ترسیمات دوبعدی روی کاغذ یا نرمافزارهای اولیه مانند AutoCAD 2D انجام میشود.

- برای ارائه تصویری سریع از کلیات طراحی استفاده میشود.

- نیازمند دقت بالای ترسیم دستی در ابعاد و تناسبات است.

❌ محدودیتها:

- عدم امکان تحلیل مکانیکی و دینامیکی اجزا.

- نیاز به اصلاحات دستی مکرر در صورت تغییر در طراحی.

- امکان عدم دقت در تطابق قطعات و نیاز به بازبینی بیشتر.

🔹 مدلسازی کامپیوتری CAD (Computer-Aided Design)

✅ ویژگیها:

- امکان ایجاد مدلهای سهبعدی دقیق از تمامی اجزا برای بررسی چیدمان صحیح قطعات.

- قابلیت تحلیل نیروها، تنشهای وارده و شبیهسازی دینامیکی عملکرد سیستم.

- کاهش احتمال خطاهای محاسباتی و امکان اصلاح آسان طراحی.

❌ محدودیتها:

- نیاز به نرمافزارهای پیشرفته و تخصصی مانند SolidWorks، CATIA و AutoCAD 3D.

- هزینه بالاتر در مقایسه با روشهای دستی.

📌 نتیجه: استفاده از مدلسازی CAD نهتنها باعث افزایش دقت در طراحی نقشه ساخت نوار نقاله میشود، بلکه امکان اجرای تحلیلهای پیشرفته مکانیکی را فراهم کرده و مشکلات احتمالی را قبل از ساخت برطرف میکند.

3. بررسی جزئیات فنی و مشخصات ابعادی نقشههای استاندارد کانوایر

هر نقشه ساخت نوار نقاله باید شامل اطلاعات ابعادی و مشخصات فنی استاندارد باشد تا مراحل تولید و مونتاژ بدون خطا اجرا شوند. برخی از نکات کلیدی که در تمامی نقشههای استاندارد باید رعایت شوند عبارتاند از:

🔹 ابعاد استاندارد در نقشه ساخت نوار نقاله

- طول نوار نقاله: بسته به نیاز پروژه، معمولاً بین 3 تا 50 متر متغیر است.

- عرض تسمه: در کاربردهای صنعتی از 400 تا 1600 میلیمتر طراحی میشود.

- فاصله بین رولیکها: استاندارد فاصله رولیکها بین 0.5 تا 1.5 متر است تا از افتادگی تسمه جلوگیری شود.

- زاویه شیب: بسته به نوع مواد، زاویه شیب معمولاً بین 10 تا 30 درجه طراحی میشود.

🔹 استانداردهای نقشهکشی و مشخصات فنی

- نشانگذاری تمامی ابعاد و اندازهها برای برش دقیق قطعات.

- استفاده از نمادهای استاندارد مهندسی برای نمایش اتصالات، محل رولیکها و درامها.

- ارائه جزئیات ضخامت متریال برای تسمه، فریم و یاتاقانها.

- درج اطلاعات سیستم درایو و توان موتور برای تعیین عملکرد بهینه.

فرآیند ساخت نوار نقاله بر اساس نقشه طراحی

نقشه ساخت نوار نقاله پایه و اساس اجرای فرآیند تولید و مونتاژ این سیستم انتقال مواد است. تمامی مراحل برش، مونتاژ و نصب باید دقیقاً بر اساس نقشههای فنی انجام شوند تا عملکرد نهایی بدون نقص باشد. رعایت استانداردهای مهندسی در اجرای نقشه طراحی، علاوه بر افزایش طول عمر، موجب کاهش هزینههای تعمیر و نگهداری میشود. در این بخش، گامهای عملیاتی ساخت و نصب نوار نقاله مطابق نقشه بررسی شده است.

1. مراحل برش، مونتاژ و نصب قطعات نوار نقاله بر اساس نقشه فنی

فرآیند ساخت نوار نقاله از برش مواد اولیه تا سرهمبندی نهایی تمامی قطعات طبق نقشه فنی انجام میشود. این مراحل باید با دقت بالا صورت گیرد تا از انحرافهای احتمالی در هنگام بهرهبرداری جلوگیری شود.

🔹 برش و آمادهسازی قطعات بر اساس نقشه فنی

در این مرحله، تمامی اجزای موردنیاز بر اساس ابعاد مشخصشده در نقشه ساخت نوار نقاله برش داده میشوند. این فرآیند شامل موارد زیر است:

- برش پروفیلهای فلزی برای شاسی و بدنه نوار نقاله.

- برش تسمه نقاله مطابق عرض و طول طراحیشده.

- آمادهسازی درامها و رولیکها بر اساس مشخصات نقشه طراحی.

برای دقت بالاتر، از برش CNC و واترجت جهت کاهش خطای ابعادی استفاده میشود.

🔹 مونتاژ سازه و شاسی نوار نقاله

پس از آمادهسازی قطعات، سرهمبندی سازه اصلی مطابق نقشه فنی انجام میشود. در این بخش، نکات زیر باید رعایت شود:

- تثبیت فریم و پایهها با جوشکاری دقیق بر اساس نقشه طراحی.

- نصب درامهای ابتدایی و انتهایی در موقعیتهای مشخصشده در نقشه ساخت نوار نقاله.

- تثبیت یاتاقانها و رولیکها در نقاط تعیینشده برای ایجاد حرکت روان تسمه.

هر گونه انحراف در این مرحله میتواند باعث ایجاد لرزش و کاهش بهرهوری در عملکرد نهایی شود.

2. نحوه نصب تسمه نقاله، درام و رولیکها مطابق نقشه طراحی

نصب تسمه نقاله و اجزای کلیدی آن مطابق نقشه طراحی، یکی از حساسترین مراحل در ساخت نوار نقاله است. در صورت اجرای نادرست، سیستم دچار عدم تعادل شده و عملکرد آن مختل میشود. مراحل این بخش به شرح زیر است:

🔹 نصب تسمه نقاله مطابق نقشه ساخت نوار نقاله

نصب تسمه باید با تنش مناسب و بدون انحراف انجام شود تا از سایش و پارگی زودهنگام جلوگیری گردد. در این فرآیند:

- تسمه بر روی درامهای ابتدایی و انتهایی قرار میگیرد.

- تنظیمات کشش تسمه بر اساس نیروی طراحیشده در نقشه اعمال میشود.

- در صورت نیاز، تسمه بهوسیله آپارات گرم یا سرد متصل و یکپارچهسازی میشود.

🔹 تنظیم موقعیت درامها و رولیکها

برای عملکرد بهینه، نصب درامها و رولیکها مطابق نقشه ساخت نوار نقاله انجام میشود. این فرآیند شامل موارد زیر است:

- همترازی دقیق درامهای ابتدایی و انتهایی برای جلوگیری از انحراف تسمه.

- تنظیم رولیکهای هرزگرد بهگونهای که بار روی تسمه بهصورت یکنواخت توزیع شود.

- بررسی اصطکاک رولیکها و اطمینان از روان بودن حرکت تسمه.

تراز نبودن این اجزا میتواند باعث استهلاک تسمه و کاهش عمر مفید سیستم شود.

3. بررسی عملکرد نهایی نوار نقاله پس از مونتاژ

پس از اتمام فرآیند ساخت و نصب، عملکرد نوار نقاله باید مطابق با نقشه طراحی بررسی شود. این مرحله شامل تستهای مکانیکی و عملکردی است که از صحت عملکرد سیستم اطمینان حاصل میکند.

🔹 تستهای مکانیکی برای اطمینان از کیفیت ساخت

- بررسی استحکام فریم و پایهها تحت بارگذاریهای مختلف.

- کنترل لرزشهای ناخواسته در حین کارکرد نوار نقاله.

- بررسی همترازی رولیکها و درامها با ابزارهای دقیق.

🔹 تست عملکرد تسمه و سیستم درایو

- راهاندازی موتور و بررسی انتقال نیرو مطابق نقشه طراحی.

- کنترل کشش تسمه و تنظیمات سیستم آپارات در صورت نیاز.

- شبیهسازی شرایط بارگذاری برای بررسی عملکرد نوار نقاله تحت وزن واقعی مواد.

🔹 بررسی نهایی و تنظیمات پایانی

- بررسی میزان صدای سیستم و اصلاح مشکلات احتمالی.

- تنظیم نهایی کشش تسمه برای جلوگیری از لغزش.

- کنترل سنسورهای ایمنی و سیستم توقف اضطراری.

فرآیند ساخت نوار نقاله بر اساس نقشه طراحی شامل مراحل دقیق برش، مونتاژ، نصب و تست عملکردی سیستم است. رعایت استانداردهای طراحی و دقت در اجرای هر مرحله، باعث بهبود بهرهوری و افزایش عمر مفید سیستم میشود. پس از تکمیل فرآیند نصب، تستهای مکانیکی و عملیاتی اطمینان حاصل میکند که نوار نقاله مطابق نقشه ساخت نوار نقاله کار کرده و عملکرد بهینهای دارد.