آموزش اتصال نوار نقاله به PLC و اتوماسیون خط تولید

ورود PLC به تابلو برقهای صنعتی، نحوه تعامل ما با نوار نقالهها را تغییر داده است. در مدارهای سنتی، ایجاد کوچکترین تغییر در عملکرد خط تولید نیازمند تغییرات سختافزاری و سیمکشی مجدد بود، اما با اتصال نوار نقاله به PLC، ما قدرت مانور بسیار بالایی در تعریف لاجیکهای کنترلی پیدا میکنیم. دغدغه اصلی بسیاری از تکنسینها و مهندسان برق در پروژههای اتوماسیون، گذار صحیح از نقشههای رلهای قدیمی به نقشههای ورودی/خروجی (I/O) و برنامهنویسی مدرن است.

ما در این مقاله تخصصی، روند کامل یکپارچهسازی سختافزار و نرمافزار را بررسی میکنیم. هدف ما این است که قدم به قدم، نحوه وایرینگ سنسورها به کارتهای ورودی، فرمان دادن به درایو و موتور از طریق خروجیها و همچنین اصول نوشتن برنامه لدر (Ladder) برای مدیریت هوشمند جریان مواد را بررسی کنیم تا شما بتوانید یک سیستم مکانیکی ساده را به بخشی هوشمند از خط تولید تبدیل کنید.

- منظور از اتصال نوار نقاله به PLC چیست؟

- مزایای جایگزینی مدار فرمان رلهای با PLC در نوار نقاله

- لیست ورودیهای دیجیتال (DI) نوار نقاله به PLC

- لیست خروجیهای دیجیتال (DO) نوار نقاله از PLC

- روشهای اتصال اینورتر نوار نقاله به PLC

- کنترل سرعت نوار نقاله با خروجی آنالوگ (Analog Output)

- کنترل چند سرعته نوار نقاله با ترمینالهای دیجیتال

- کنترل نوار نقاله از طریق شبکه مدباس (Modbus RS485)

- مدار خودنگهدار (Self-Holding) در برنامه نویسی نوار نقاله

- برنامه نویسی تایمرهای تاخیر در وصل و قطع

- پیادهسازی سیستم شمارنده (Counter) محصولات روی نوار نقاله

- برنامه نویسی اینترلاک (Interlock) بین چند نوار نقاله

- جایگاه مدار امرجنسی (Emergency) در اتصال به PLC

- مانیتورینگ خطاهای نوار نقاله در برنامه PLC

- اتصال نوار نقاله به HMI (نمایشگر صنعتی)

- خدمات تخصصی اتوماسیون نوار نقاله در امید عمران

منظور از اتصال نوار نقاله به PLC چیست؟

وقتی از اتصال نوار نقاله به PLC صحبت میکنیم، دقیقاً به فرآیند انتقال «منطق کنترل» از سیمکشیهای فیزیکی به کدهای نرمافزاری اشاره داریم. در سیستمهای کلاسیک و مدار فرمانهای کنتاکتوری، ما برای ایجاد یک شرط ساده (مثلاً: اگر سنسور ابتدای خط فعال شد، موتور با ۵ ثانیه تاخیر روشن شود)، مجبور بودیم سیمها را به صورت فیزیکی بین تیغههای تایمر و رله جابجا کنیم. اما با ورود PLC، ما نوار نقاله را از یک ماشین مکانیکی صرف، به یک سیستم مکاترونیکی هوشمند تبدیل میکنیم.

در این معماری جدید، ما تمام اجزای میدان (Field Devices) شامل سنسورها، شاسیها و میکروسوئیچها را به جای سیمکشی سری، مستقیماً به کارتهای ورودی (Input Modules) کنترلکننده متصل میکنیم. پیالسی وضعیت لحظهای این ورودیها را اسکن میکند، آنها را با برنامه نوشته شده (Logic) تطبیق میدهد و سپس فرمان نهایی را به کارتهای خروجی (Output Modules) که به درایو یا کنتاکتور موتور متصل هستند، میفرستد. در واقع، اتصال نوار نقاله به PLC یعنی ما تمام تصمیمگیریهای خط تولید را در یک پردازنده مرکزی متمرکز میکنیم و سیمکشی را صرفاً به انتقال سیگنال محدود میسازیم، نه اجرای منطق.

بیشتر بخوانید: انواع سنسورهای نوار نقاله

مزایای جایگزینی مدار فرمان رلهای با PLC در نوار نقاله

در سیستمهای سنتی، تابلو برقهای خطوط انتقال مملو از رلههای شیشهای، تایمرهای آنالوگ و حجم عظیمی از سیمکشیهای تودرتو بودند. ما با جایگزینی این تجهیزات با PLC، حجم سیمکشی داخلی تابلو را به شدت کاهش میدهیم. در روش قدیمی، برای ایجاد یک مدار اینترلاک (Interlock) ساده بین دو نوار نقاله، باید چندین رشته سیم را به صورت فیزیکی بین تیغههای کمکی کنتاکتورها جابجا میکردیم؛ اما در سیستمهای اتوماسیون، تمام این وابستگیها در خطوط برنامه تعریف میشوند و نیازی به تغییرات سختافزاری ندارند.

مزیت فنی دیگر که برای تیمهای نگهداری اهمیت دارد، سهولت در عیبیابی است. زمانی که نوار نقاله در یک مدار رلهای استارت نمیشود، تکنسین باید با مولتیمتر و نقشههای کاغذی، تکتک نقاط مدار را چک کند تا قطعی را بیابد. اما در اتصال نوار نقاله به PLC، ما میتوانیم با اتصال لپتاپ و استفاده از قابلیت مانیتورینگ آنلاین (Online Monitoring)، دقیقاً روی مانیتور ببینیم کدام ورودی فعال نیست یا کدام شرط برنامه برقرار نشده است. علاوه بر این، قابلیت شبکه شدن در PLC به ما اجازه میدهد اطلاعات حیاتی مثل جریان موتور، دمای سیمپیچ یا وضعیت درایو را بدون نیاز به کابلکشیهای سیگنال اضافی، مستقیماً به اتاق کنترل ارسال کنیم.

لیست ورودیهای دیجیتال (DI) نوار نقاله به PLC

اولین قدم در طراحی سیستم اتوماسیون نوار نقاله، شناسایی و سیمکشی صحیح ورودیهای دیجیتال (Digital Inputs) است. در ادبیات PLC، ورودی دیجیتال به سیگنالی گفته میشود که ماهیت صفر و یک دارد؛ یعنی یا “روشن” است یا “خاموش”. ما تمام تجهیزاتی که وظیفه ارسال فرمان یا اعلام وضعیت به پردازنده را دارند، به کارتهای DI متصل میکنیم. شناخت ماهیت الکتریکی این ورودیها بسیار مهم است؛ زیرا اکثر PLCهای مدرن در صنعت با سطح ولتاژ 24VDC کار میکنند، در حالی که بسیاری از تجهیزات قدیمی ممکن است خروجی 110VAC یا 220VAC داشته باشند. عدم تطبیق ولتاژ ورودی با مشخصات کارت PLC، منجر به آسیب دیدن ماژولهای ورودی میشود. همچنین ما باید در نقشهکشی ورودیها، بحث “Sinking” (جریانگیر) و “Sourcing” (جریاندهنده) را بر اساس نوع سیمکشی مشترک (Common) کارتها تعیین کنیم.

اتصال شاسیهای استارت و استپ به ورودی PLC

شاسیهای فرمان، سادهترین و در عین حال حیاتیترین ورودیهای ما هستند. در سیمکشی سنتی، شاسی استپ با بوبین کنتاکتور سری میشد، اما در اتصال نوار نقاله به PLC، هر شاسی به یک ورودی مستقل (مثلاً I0.0 برای استارت و I0.1 برای استپ) وصل میشود. نکته فنی بسیار مهم در اینجا، انتخاب نوع کنتاکت است.

ما برای شاسی استارت از کنتاکت باز (NO – Normally Open) استفاده میکنیم؛ یعنی تا زمانی که اپراتور دستش را روی دکمه نگذارد، هیچ ولتاژی به ورودی PLC نمیرسد (Logic 0). اما برای شاسی استپ و قارچی اضطراری، استاندارد ایمنی ایجاب میکند که حتماً از کنتاکت بسته (NC – Normally Closed) استفاده کنیم. در این حالت، ورودی PLC همیشه ولتاژ دارد (Logic 1) و اگر سیم پاره شود یا شاسی فشرده شود، ولتاژ قطع شده (Logic 0) و برنامه فرمان توقف میدهد. این روش که “Fail-Safe” نام دارد، تضمین میکند که در صورت قطعی کابل، نوار نقاله ناخواسته روشن نماند.

اتصال سنسورهای نوری و القایی به PLC (تفاوت NPN و PNP)

سنسورهای تشخیص محصول یا موقعیت، چشمهای سیستم کنترلی ما هستند. چالش اصلی در اتصال این سنسورها به PLC، تشخیص نوع ترانزیستور خروجی آنهاست. سنسورهای سه سیمه معمولاً در دو نوع PNP و NPN تولید میشوند که سیمکشی آنها کاملاً متفاوت است.

- سنسورهای PNP (خروجی مثبت): وقتی این سنسور جسمی را ببیند، ولتاژ مثبت (مثلاً +24V) را روی سیم سیگنال میفرستد. ما باید این سنسور را به کارت ورودی PLC که پایه مشترک (COM) آن به منفی منبع تغذیه وصل شده است (Sinking Input)، متصل کنیم. این مدل در صنعت ایران و اروپا استانداردتر است.

- سنسورهای NPN (خروجی منفی): این سنسور در زمان تحریک، ولتاژ منفی یا صفر ولت را سوئیچ میکند. برای استفاده از آن، باید پایه مشترک کارت ورودی PLC را به مثبت منبع تغذیه وصل کنیم (Sourcing Input). اگر در یک تابلو همزمان از سنسور NPN و PNP استفاده میکنیم، باید کارتهای ورودی جداگانه یا گروهبندی شده با مشترکهای متفاوت داشته باشیم.

سیمکشی تیغه کمکی بی متال و کنترل فاز به ورودی PLC

حفاظت موتور نباید فقط سختافزاری باشد؛ PLC باید بداند که موتور چرا متوقف شده است. ما تیغههای کمکی (Auxiliary Contact) تجهیزات حفاظتی مثل رله بی متال (Overload Relay) و رله کنترل فاز را به عنوان ورودیهای “فالت” (Fault) به PLC میدهیم. معمولاً از تیغه باز (NO) این تجهیزات استفاده میکنیم.

زمانی که بی متال عمل میکند (Trip)، تیغه بازِ آن بسته میشود و سیگنال 24 ولت را به ورودی مشخصی (مثلاً I0.5) میفرستد. ما در برنامه نویسی از این ورودی استفاده میکنیم تا نه تنها کنتاکتور را قطع کنیم، بلکه روی نمایشگر HMI دقیقاً بنویسیم: “خطای اضافه بار موتور نوار نقاله 1”. این کار عیبیابی را برای اپراتور بسیار سریع میکند، زیرا دیگر نیازی نیست درب تابلو برق باز شود تا ببینند کدام بی متال تریپ داده است.

نحوه اتصال کلید حرارتی موتور (MPC) به سیستم کنترل

کلیدهای حرارتی-مغناطیسی (MPCB) که امروزه جایگزین ترکیب فیوز و بی متال شدهاند، دارای کنتاکتهای جانبی (Side Auxiliary) یا روخور هستند. ما برای اتصال نوار نقاله به PLC، از این کنتاکتها برای فیدبک وضعیت استفاده میکنیم. یک کلید حرارتی معمولاً دو نوع کنتاکت کمکی دارد: یکی برای نشان دادن وضعیت قطع/وصل کلید (On/Off Status) و دیگری برای نشان دادن خطای تریپ (Trip Status).

اتصال کنتاکت وضعیت (معمولاً 13-14) به PLC به ما کمک میکند تا در برنامه لدر، شرطی به نام “Ready to Start” تعریف کنیم. یعنی اگر اپراتور کلید حرارتی را وصل نکرده باشد، زدن دکمه استارت در برنامه بیاثر باشد و هشداری مبنی بر “قطع بودن کلید قدرت” نمایش داده شود. این سطح از هوشمندی در مدارات کنتاکتوری قدیمی تقریباً غیرممکن یا بسیار پرهزینه بود.

لیست خروجیهای دیجیتال (DO) نوار نقاله از PLC

پس از دریافت و پردازش سیگنالهای ورودی، نوبت به ارسال فرامین اجرایی میرسد. در فرایند اتصال نوار نقاله به PLC، خروجیهای دیجیتال (Digital Outputs) نقش دستهای سیستم را بازی میکنند که وظیفه اعمال تغییرات فیزیکی در دنیای واقعی را بر عهده دارند. اکثر کارتهای خروجی PLC در دو نوع رلهای (Relay) و ترانزیستوری (Transistor) تولید میشوند. ما در انتخاب نوع کارت برای نوار نقاله باید دقت کنیم؛ اگر نیاز به سوئیچزنی سریع داریم (مثل تولید پالس برای استپر موتور)، مدل ترانزیستوری الزامی است، اما برای راهاندازی کنتاکتورهای معمولی نوار نقاله، مدلهای رلهای یا ترانزیستوری با واسطه رله خارجی کاربرد دارند. نکته کلیدی این است که خروجیهای PLC معمولاً ولتاژ 24VDC تولید میکنند، در حالی که تجهیزات قدرت ما اغلب با ولتاژهای بالاتر (110V یا 220V) کار میکنند.

فرمان قطع و وصل بوبین کنتاکتور اصلی

مهمترین خروجی در مدار نوار نقاله، فرمان استارت موتور است. ما سیم خروجی PLC (مثلاً Q0.0) را مستقیماً به بوبین کنتاکتور وصل نمیکنیم، مگر اینکه بوبین کنتاکتور ما دقیقاً 24VDC باشد و جریان مصرفی آن از جریان مجاز خروجی PLC (معمولاً 500 میلیآمپر) کمتر باشد.

در سناریوی استاندارد صنعتی، بوبین کنتاکتورهای قدرت معمولاً 220VAC هستند. بنابراین، ما خروجی 24 ولت PLC را ابتدا به بوبین یک “رله شیشهای” کوچک میدهیم. سپس از تیغه باز (NO) آن رله شیشهای، فاز 220 ولت را عبور داده و به بوبین کنتاکتور اصلی میرسانیم. این روش ایزولاسیون، مانع از ورود نویزهای شدیدِ ناشی از قطع و وصل کنتاکتور قدرت به مدارات حساس الکترونیکی PLC میشود. در برنامه لدر، ما فقط کافیست خروجی Q0.0 را “یک” کنیم؛ بقیه مراحل تقویت جریان و تغییر سطح ولتاژ توسط مدار واسط انجام میشود.

فعالسازی چراغهای سیگنال و آژیر هشدار

در یک سیستم اتوماسیون استاندارد، اپراتور باید از فاصله دور وضعیت نوار نقاله را تشخیص دهد. ما خروجیهای مجزایی را برای چراغهای سیگنال روی درب تابلو اختصاص میدهیم:

- چراغ سبز (Running): این خروجی زمانی فعال میشود که فیدبک واقعی از تیغه کمکی کنتاکتور دریافت شود، نه صرفاً زمانی که دکمه استارت زده شده است.

- چراغ قرمز (Fault): در صورت بروز هرگونه خطای بی متال، امرجنسی یا پارگی تسمه، این خروجی فعال شده و معمولاً به صورت چشمکزن (با استفاده از توابع پالس داخلی PLC) برنامه نویسی میشود تا توجه بیشتری جلب کند.

- آژیر شروع (Start-up Siren): یکی از الزامات ایمنی در نوار نقالههای طولانی، آلارم صوتی قبل از حرکت است. ما یک خروجی دیجیتال را به آژیر اختصاص میدهیم و در برنامه تعریف میکنیم که پس از زدن استارت، ابتدا آژیر به مدت ۵ ثانیه به صدا درآید و پس از آن موتور روشن شود.

استفاده از رله واسط (Interface Relay) برای حفاظت از خروجی PLC

چرا ما اصرار داریم که بین PLC و تجهیزات تابلو برق از رله واسط (Interposing Relay) استفاده کنیم؟ کارتهای خروجی PLC قطعاتی گرانقیمت و حساس هستند. اگر به هر دلیلی در سمت قدرت (میدان) اتصالی رخ دهد یا ولتاژ ناخواسته (مثلاً ۲۲۰ ولت) برگردد، اگر رله واسط نباشد، کارت PLC میسوزد و خسارت سنگینی وارد میکند.

اما با استفاده از رلههای باریک (Slim Relay) که روی ریل نصب میشوند، ما یک لایه حفاظتی ارزانقیمت ایجاد میکنیم. اگر اتصالی رخ دهد، فقط رله واسط چند دلاری میسوزد و PLC سالم میماند. علاوه بر حفاظت، رله واسط مشکل جریانکشی را هم حل میکند. بوبین کنتاکتورهای بزرگ (مثلاً کنتاکتور ۱۰۰ آمپر به بالا) در لحظه وصل، جریان هجومی (Inrush Current) بالایی میکشند که میتواند ترانزیستور خروجی PLC را بسوزاند؛ رله واسط این شوک جریان را تحمل کرده و از PLC محافظت میکند.

روشهای اتصال اینورتر نوار نقاله به PLC

در خطوط تولید مدرن، کنترل “صفر و یک” (روشن و خاموش ساده) دیگر پاسخگوی نیازهای فرآیندی نیست. ما برای بهینهسازی مصرف انرژی و تطبیق سرعت خط با نرخ تولید، موتورهای نوار نقاله را به اینورتر یا درایو فرکانس متغیر (VFD) مجهز میکنیم. اما چالش اصلی اینجاست: “PLC چگونه باید به اینورتر فرمان دهد؟” انتخاب روش اتصال، تاثیر مستقیمی بر هزینه سیمکشی، دقت کنترل و قابلیتهای عیبیابی سیستم دارد. ما برای برقراری این ارتباط حیاتی، سه استراتژی استاندارد پیش رو داریم که باید بر اساس فاصله تابلوها، بودجه پروژه و سطح هوشمندی مورد نیاز، یکی را انتخاب کنیم.

معیارهای فنی انتخاب روش ارتباطی

قبل از دست به آچار شدن، ما باید شرایط پروژه را آنالیز کنیم. اولین پارامتر، “فاصله فیزیکی” است؛ اگر فاصله PLC تا اینورتر زیاد باشد، استفاده از سیگنالهای ولتاژی باعث افت و خطا میشود. پارامتر دوم، “دقت مورد نیاز” است؛ آیا فقط چند سرعت ثابت میخواهیم یا کنترل پیوسته و دقیق؟ و پارامتر سوم، “فیدبک” است؛ آیا نیاز داریم که PLC جریان لحظهای موتور و دمای آن را ببیند یا فقط فرمان حرکت دادن کافی است؟ پاسخ به این سوالات مشخص میکند که باید از روشهای دیجیتال (ترمینالی)، آنالوگ یا شبکه صنعتی استفاده کنیم.

تفاوت کنترل سختافزاری و نرمافزاری درایو

ما دو رویکرد کلی برای فرمان دادن به درایو نوار نقاله داریم. در رویکرد سختافزاری (I/O based)، ما با سیمکشی فیزیکی به ترمینالهای ورودی درایو، فرامین را ارسال میکنیم. این روش بسیار پایدار و ساده است و تکنسینهای برق به راحتی آن را عیبیابی میکنند، اما حجم سیمکشی بالایی دارد. در مقابل، رویکرد نرمافزاری (Communication based) وجود دارد که در آن تمام فرامین از طریق یک کابل شبکه (مثل دو رشته سیم مدباس) ارسال میشود. در این روش، ما حجم مس را کاهش میدهیم و دسترسی به تمام پارامترهای داخلی درایو را باز میکنیم، اما نیازمند دانش برنامهنویسی بالاتری هستیم.

کنترل سرعت نوار نقاله با خروجی آنالوگ (Analog Output)

رایجترین و استانداردترین روش برای تغییر نرم و پیوسته سرعت کانوایر، استفاده از کارتهای خروجی آنالوگ (Analog Output Module) در PLC است. در این سناریو، ما به جای استفاده از پتانسیومتر دستی که روی درب تابلو نصب میشد و اپراتور باید با دست آن را میچرخاند، ولتاژ یا جریان مرجع را به صورت هوشمند از مغز متفکر سیستم (PLC) به درایو میفرستیم. این روش به ما اجازه میدهد سرعت را به صورت درصدی (از ۰ تا ۱۰۰ درصد) در برنامه کنترل کنیم و شیبهای ملایم راه اندازی (Ramp Up) و توقف (Ramp Down) را دقیقاً مدیریت نماییم.

سیمکشی سیگنال 0 تا 10 ولت برای تنظیم دور موتور

استانداردترین سیگنال کنترلی در اکثر درایوهای نوار نقاله، سیگنال ولتاژی 0-10VDC است. در این روش، ما دو رشته سیم از خروجی آنالوگ PLC (ترمینالهای + و -) به ورودی آنالوگ درایو (معمولاً با نامهای AI1 و GND) متصل میکنیم. منطق عملکرد کاملاً خطی است: زمانی که PLC خروجی 0 ولت را ارسال میکند، درایو فرکانس 0 هرتز را اعمال میکند و موتور ایستاده است. زمانی که 10 ولت کامل ارسال میشود، درایو موتور را به فرکانس نامی (مثلاً 50 هرتز) میرساند. مقادیر میانی نیز دقیقاً متناسب با ولتاژ هستند؛ مثلاً 5 ولت معادل 25 هرتز خواهد بود.

نکته حیاتی که ما در اجرای این وایرینگ باید رعایت کنیم، حفاظت در برابر نویز است. کابلهای سیگنال آنالوگ به شدت به نویزهای الکترومغناطیسی حساس هستند. ما الزام داریم که حتماً از کابل شیلد دار (Shielded Cable) استفاده کنیم و شیلد کابل را فقط و فقط از یک سمت (ترجیحاً سمت PLC) به زمین (Earth) متصل کنیم. اگر شیلد از هر دو طرف زمین شود، حلقه زمین (Ground Loop) ایجاد شده و باعث نوسان و پرش ناگهانی سرعت موتور میشود.

کاربرد سیگنال 4 تا 20 میلیآمپر در مسافتهای طولانی

اگر فاصله فیزیکی بین تابلو PLC و تابلو درایو نوار نقاله زیاد باشد (مثلاً بیش از ۵۰ متر)، سیگنال ولتاژی 0-10V دچار “افت ولتاژ” در طول مسیر سیم میشود. یعنی ما از PLC ده ولت میفرستیم، اما به دلیل مقاومت سیم، ۹.۵ ولت به درایو میرسد و نوار نقاله هرگز به حداکثر سرعت نامی خود نمیرسد.

راهکار فنی ما در این شرایط، استفاده از استاندارد جریانی 4-20mA است. جریان الکتریکی برخلاف ولتاژ، در طول مسیر دچار افت نمیشود (تا زمانی که منبع تغذیه توان کافی داشته باشد). همچنین این سیگنال ایمنی بالاتری دارد؛ زیرا اگر سیم پاره شود، جریان مدار صفر میشود (0mA) و PLC یا درایو متوجه میشوند که قطعی رخ داده است (چون حداقل جریان باید 4mA باشد)، در حالی که در سیستم ولتاژی، 0 ولت هم میتواند به معنی سرعت صفر باشد و هم به معنی پارگی سیم.

اسکیل کردن (Scaling) مقادیر آنالوگ در برنامه PLC

سختافزار PLC ولتاژ یا جریان را مستقیماً درک نمیکند؛ بلکه مبدل آنالوگ به دیجیتال (A/D)، آن را به یک عدد صحیح خام (Raw Data) تبدیل میکند. برای مثال در پیالسیهای پرکاربرد مثل زیمنس، ورودی 0 تا 10 ولت به عددی بین 0 تا 27648 تبدیل میشود. ما در برنامه لدر (Ladder Logic) نمیتوانیم با این عدد کار کنیم و باید آن را به یک کمیت مهندسی معنادار (مثلاً ۰ تا ۵۰ هرتز) تبدیل کنیم.

این فرایند را Scaling مینامیم. ما از بلوکهای محاسباتی استاندارد (مانند NORM_X و SCALE_X) استفاده میکنیم تا این تبدیل را انجام دهیم. فرمول ریاضی که در دل پردازنده اجرا میشود، یک معادله خطی ساده است که ورودی خام را روی بازه خروجی مطلوب نگاشت میکند:

$$Out = \frac{(Input – Min_{Raw})}{(Max_{Raw} – Min_{Raw})} \times (Max_{Eng} – Min_{Eng}) + Min_{Eng}$$

کنترل چند سرعته نوار نقاله با ترمینالهای دیجیتال

در بسیاری از سناریوهای صنعتی، ما نیازی به تنظیم دقیق و پیوسته سرعت نداریم، بلکه سیستم فقط باید در چند وضعیت مشخص کار کند: «سرعت آهسته» (JOG) برای تعمیرات و تنظیم تسمه، «سرعت متوسط» برای تولید عادی و «سرعت بالا» برای تخلیه سریع خط. در این حالتها، استفاده از کارتهای آنالوگ که قیمت بالایی دارند، توجیه اقتصادی ندارد. ما میتوانیم با استفاده از همان خروجیهای دیجیتال ساده (24VDC) که روی تمام مدلهای PLC موجود است و قابلیت داخلی درایوها به نام Multi-Step Speed، یک سیستم کنترل سرعت کارآمد و بسیار مقاوم در برابر نویز پیادهسازی کنیم.

تعریف سرعتهای پلهای (Multi-Speed) در اینورتر

تقریباً تمام برندهای معتبر درایو (از زیمنس و دلتا گرفته تا LS و اشنایدر)، ترمینالهایی با نامهای DIN یا DI دارند که «قابل برنامهریزی» هستند. ما در پارامترهای داخلی درایو تعریف میکنیم که این پایهها وظیفه انتخاب سرعت را بر عهده دارند.

برای مثال:

- اگر ورودی DIN1 فعال شد، درایو روی ۲۰ هرتز تنظیم شود.

- اگر ورودی DIN2 فعال شد، درایو روی ۳۵ هرتز تنظیم شود.

- اگر ورودی DIN3 فعال شد، درایو روی ۵۰ هرتز تنظیم شود.

سپس ما خروجیهای دیجیتال PLC (مثلاً Q0.0 تا Q0.2) را مستقیماً به این ترمینالها سیمکشی میکنیم. نکته فنی جالب در این روش، امکان استفاده از «منطق باینری» (Binary Coded) است. یعنی ما با فعال کردن ترکیبی ورودیها، میتوانیم تعداد سرعتهای بیشتری داشته باشیم. مثلاً اگر DIN1 و DIN2 همزمان فعال شوند، درایو سرعت چهارم را انتخاب میکند. این روش به دلیل ماهیت دیجیتال (صفر و یک)، هیچگونه تأثیرپذیری از نویزهای محیطی ندارد و در محیطهای بسیار آلوده برقی، پایدارترین عملکرد را ارائه میدهد.

لاجیک تغییر سرعت کانوایر بر اساس موقعیت محصول

یکی از کاربردهای عملی و بسیار مهم کنترل چند سرعته، در انتهای خطوط بستهبندی یا سیستمهای سورتینگ است. فرض کنید یک سنسور نوری در فاصله ۲ متری انتهای نوار نقاله و یک سنسور دیگر دقیقاً در نقطه توقف نصب شده است.

ما در برنامه PLC لاجیکی مینویسیم که نوار نقاله به صورت پیشفرض با «سرعت تند» حرکت کند تا راندمان خط بالا باشد. اما به محض اینکه سنسور اول (Pre-Stop) محصول را دید، PLC خروجی مربوط به سرعت تند را قطع و خروجی سرعت کند را فعال میکند. این تغییر وضعیت باعث میشود محصول در متر آخر با سرعتی آهسته و کنترل شده حرکت کند و زمانی که به سنسور دوم رسید، بدون ضربه و با خطای کمتر از چند میلیمتر متوقف شود. این سطح از کنترل فرآیند، استهلاک مکانیکی گیربکس را کاهش داده و از واژگونی محصولات بلند یا مایعات جلوگیری میکند.

کنترل نوار نقاله از طریق شبکه مدباس (Modbus RS485)

پیشرفتهترین و حرفهایترین روش اتصال نوار نقاله به PLC، عبور از سیمکشیهای سنتی و استفاده از پروتکلهای ارتباطی استاندارد است. امروزه تقریباً تمام اینورترهای صنعتی پورت RS485 را به صورت پیشفرض یا با یک کارت افزایشی پشتیبانی میکنند. در این روش، ما به جای اینکه برای هر فرمان (استارت، استپ، تغییر سرعت) یک سیم جداگانه بکشیم، تنها با استفاده از یک کابل دو زوج (Twisted Pair)، ارتباط کامل دوطرفه بین PLC (به عنوان Master) و اینورتر (به عنوان Slave) برقرار میکنیم. این استراتژی در خطوط تولید بزرگ که دهها نوار نقاله پشت سر هم دارند، حجم کابلکشی را تا ۹۰ درصد کاهش میدهد.

مزایای استفاده از شبکه مدباس در اتوماسیون نوار نقاله

بزرگترین مزیت فنی شبکه مدباس، حذف محدودیتهای سختافزاری است. در روش ترمینالی، تعداد فرمانهای ما محدود به تعداد ورودی/خروجیهای PLC و درایو بود. اما در شبکه، ما با “رجیسترها” (Registers) سروکار داریم. ما میتوانیم فرکانس را با دقت صدم هرتز تنظیم کنیم، زمان شتابگیری (Acceleration) و زمان توقف (Deceleration) را متناسب با وزن بار تغییر دهیم و حتی جهت چرخش موتور را بدون نیاز به هیچ کنتاکتور یا سیمکشی اضافی معکوس کنیم.

علاوه بر این، توپولوژی “Daisy Chain” در شبکه RS485 به ما اجازه میدهد تا ۳۲ عدد درایو نوار نقاله را به صورت سری به یک پورت PLC متصل کنیم. یعنی با یک کابل که از این درایو به آن درایو میرود، کل خط کنترل میشود.

خواندن جریان و گشتاور موتور روی PLC از طریق شبکه

مهمترین ویژگی شبکه که روشهای آنالوگ و دیجیتال فاقد آن هستند، قابلیت “مانیتورینگ” یا خواندن اطلاعات است. PLC در این حالت نه تنها فرمان میدهد، بلکه “میشنود”. ما میتوانیم پارامترهای حیاتی درایو مانند جریان مصرفی لحظهای (Amps)، ولتاژ لینک DC، گشتاور اعمالی و دمای هیتسینک IGBTها را به صورت آنی (Real-time) قرائت کنیم.

این دادهها به ما امکان پیادهسازی لاجیکهای “تعمیر و نگهداری پیشگیرانه” را میدهند. برای مثال، ما در برنامه PLC تعریف میکنیم که اگر جریان موتور نوار نقاله شماره ۴، به مدت ۱۰ ثانیه از ۸۰ درصد جریان نامی بالاتر رفت (بدون اینکه سرعت تغییر کرده باشد)، این به معنای گیرپاژ مکانیکی، خرابی رولیکها یا سفت شدن بیش از حد تسمه است. در این حالت سیستم قبل از تریپ دادن بی متال و توقف ناگهانی خط، هشداری روی HMI نمایش میدهد تا تیم فنی مشکل را بررسی کند.

مدار خودنگهدار (Self-Holding) در برنامه نویسی نوار نقاله

پس از اتمام سیمکشی سختافزاری، نوبت به نوشتن «منطق کنترل» سیستم میرسد. زبان برنامهنویسی لدر (Ladder Diagram) یا نردبانی، محبوبترین زبان برای تکنسینهای برق است زیرا شباهت زیادی به نقشههای مدار فرمان سنتی دارد. پایه و اساس کنترل هر نوار نقالهای، مدار «استارت-استپ» یا همان مدار خودنگهدار است. در این لاجیک، ما میخواهیم با یک تحریک لحظهای دکمه استارت، موتور روشن شود و روشن بماند (Latch) و تنها با تحریک دکمه استپ، متوقف شود (Unlatch). در PLC، ما این مدار را به صورت نرمافزاری شبیهسازی میکنیم تا نیازی به سیمکشیهای اضافی برای کنتاکتهای نگهدارنده فیزیکی نباشد.

تبدیل نقشه برق صنعتی به نردبانی (Ladder) در PLC

درک تفاوت بین «وضعیت فیزیکی» و «وضعیت نرمافزاری» در این مرحله حیاتی است. در سیمکشی، شاسی استپ ما یک کنتاکت بسته (NC) است که برق را عبور میدهد. اما در برنامه لدر، ما برای همین شاسی استپ، از یک کنتاکت باز (NO) استفاده میکنیم.

چرا؟ چون در حالت عادی، شاسی استپ بیرونِ تابلو بسته است و ولتاژ ۲۴ ولت را به ورودی PLC میرساند (یعنی ورودی “یک” است). در برنامه، کنتاکت باز وقتی سیگنال “یک” میگیرد، بسته میشود و اجازه عبور جریان مجازی را میدهد. بنابراین مدار وصل میماند. به محض اینکه اپراتور دستش را روی استپ بگذارد، ولتاژ قطع میشود، کنتاکت نرمافزاری به حالت باز برمیگردد و مدار قطع میشود.

ساختار استاندارد برنامه لدر برای نوار نقاله به این صورت است: یک کنتاکت باز (استارت) موازی شده با یک تیغه باز از خروجی (Q0.0)، که این مجموعه با کنتاکتهای ورودی استپ، بی متال و امرجنسی سری شدهاند.

اولویت ست و ریست (Set/Reset) در برنامهنویسی کانوایر

علاوه بر مدار خودنگهدار کلاسیک، دستورات حافظهدار (Retentive) مثل SET و RESET نیز کاربرد فراوانی دارند. وقتی به یک خروجی دستور SET میدهیم، آن خروجی “یک” میشود و حتی اگر سیگنال ورودی قطع شود، همچنان روشن میماند (دقیقاً مثل یک کلید مکانیکی). برای خاموش کردن آن حتماً باید دستور RESET اجرا شود.

نکته ایمنی بسیار مهم در استفاده از این دستورات برای نوار نقاله، بحث «اولویت» است. ما در بلوکهای تابعی (Function Blocks) معمولاً دو انتخاب داریم: SR (اولویت با Set) و RS (اولویت با Reset). برای نوار نقاله و تجهیزات دوار، ما الزاماً باید از لاجیک “اولویت با ریست” استفاده کنیم. یعنی اگر اپراتور همزمان (یا در اثر خطای سیمکشی) دکمه استارت و استپ را با هم فشار داد، فرمان توقف باید بر فرمان حرکت غلبه کند و موتور خاموش بماند.

برنامه نویسی تایمرهای تاخیر در وصل و قطع

یکی از قابلیتهای کلیدی در اتصال نوار نقاله به PLC، مدیریت زمان است. در مدارهای کنتاکتوری قدیمی، اضافه کردن هر مرحله زمانی نیازمند خرید و نصب یک تایمر فیزیکی روی ریل تابلو بود که هزینه و حجم تابلو را افزایش میداد. اما در PLC، ما دسترسی نامحدودی به انواع تایمرهای نرمافزاری داریم. دو نوع اصلی این تایمرها یعنی «تاخیر در وصل» (TON) و «تاخیر در قطع» (TOF)، ابزارهای اصلی ما برای پیادهسازی استانداردهای ایمنی و بهرهبرداری صحیح از خطوط انتقال مواد هستند.

کاربرد تایمر TON برای هشدار پیش از حرکت

تایمر TON (On-Delay Timer) عملکردی دارد که پس از فعال شدن ورودی، مدت زمانی را صبر میکند و سپس خروجی را فعال میسازد. مهمترین کاربرد این تایمر در نوار نقاله، ایجاد «فاصله ایمنی» بین فشردن دکمه استارت و روشن شدن موتور است.

طبق استانداردهای ایمنی، نوار نقالههای طولانی نباید بلافاصله پس از استارت زدن حرکت کنند، زیرا ممکن است پرسنل تعمیرات روی خط باشند. ما در برنامه لدر، شاسی استارت را به ورودی یک تایمر TON متصل میکنیم (مثلاً با زمان ۵ ثانیه). خروجی مستقیم شاسی استارت، یک آژیر هشدار را روشن میکند. پس از گذشت ۵ ثانیه، تایمر عمل کرده و کنتاکتور موتور را وصل میکند و همزمان آژیر را قطع مینماید. این لاجیک ساده، از بروز حوادث انسانی جلوگیری میکند. همچنین در راهاندازی ترتیبی (Cascade) خطوط، از TON استفاده میکنیم تا نوار نقالهها یکی پس از دیگری و با فاصله زمانی روشن شوند تا از شوک الکتریکی به شبکه برق جلوگیری شود.

کاربرد تایمر TOF برای تخلیه کامل بار قبل از توقف

تایمر TOF (Off-Delay Timer) دقیقاً برعکس عمل میکند; وقتی سیگنال ورودی قطع شد، خروجی را همچنان تا مدت زمان مشخصی روشن نگه میدارد و سپس قطع میکند. این ویژگی برای «تخلیه خط» (Cleanout) بسیار کاربردی است.

فرض کنید نوار نقاله زیر بار است و اپراتور دکمه توقف را میزند. اگر نوار همان لحظه بایستد، مواد روی تسمه باقی میمانند. شروع مجدد حرکت با تسمه سنگین، فشار بسیار زیادی به موتور و گیربکس وارد میکند (Start Under Load). ما با استفاده از تایمر TOF، لاجیکی طراحی میکنیم که وقتی فرمان توقف صادر شد، ابتدا سیستم تغذیه مواد (Feeder) قطع شود، اما نوار نقاله اصلی مثلاً ۳۰ ثانیه دیگر به کار خود ادامه دهد تا تمام مواد روی تسمه تخلیه شوند و سپس موتور خاموش گردد. این استراتژی عمر تجهیزات مکانیکی را به شدت افزایش میدهد.

پیادهسازی سیستم شمارنده (Counter) محصولات روی نوار نقاله

در خطوط تولید و بستهبندی، دانستن آمار دقیق تولید یا دستهبندی محصولات (Batching) یکی از نیازهای اصلی است. در مدارات قدیمی، از شمارندههای مکانیکی یا دیجیتال جداگانه روی درب تابلو استفاده میشد که سیمکشی مجزا و قابلیتهای محدودی داشتند. اما در فرایند اتصال نوار نقاله به PLC، ما از بلوکهای نرمافزاری شمارنده (Counter) استفاده میکنیم که هیچ هزینه سختافزاری اضافی ندارند و انعطافپذیری بالایی در مدیریت جریان مواد ارائه میدهند.

برنامه نویسی شمارش تعداد محصول عبوری

برای شمارش محصولات، ما معمولاً از دستور «شمارنده بالاشمار» (CTU – Count Up) استفاده میکنیم. ورودی این بلوک نرمافزاری به یکی از سنسورهای نوری یا القایی روی خط متصل میشود. هر بار که محصولی از مقابل سنسور عبور کند، یک پالس به ورودی کانتر (CU) ارسال شده و مقدار فعلی شمارش (CV – Current Value) یک واحد افزایش مییابد.

نکته فنی بسیار مهم در این بخش، استفاده از توابع «لبه بالارونده» (Positive Edge) است. اگر سرعت نوار نقاله کم باشد و محصول مدت زیادی جلوی سنسور بماند، ورودی PLC برای مدت طولانی “یک” میماند. اگر از لبه بالارونده استفاده نکنیم، ممکن است PLC در هر سیکل اسکن (Scan Cycle) یک عدد اضافه کند و ناگهان برای یک محصول، صدها عدد بشمارد. دستور لبه بالارونده تضمین میکند که صرفنظر از مدت زمان فعال بودن سنسور، فقط در لحظه اولِ رویت محصول، یک پالس شمارش صادر شود.

لاجیک بستهبندی اتوماتیک بر اساس تعداد شمارش شده

کاربرد پیشرفتهتر کانترها در سیستمهای “Batching” یا دستهبندی است. فرض کنید میخواهیم در هر کارتن دقیقاً ۱۲ عدد بطری قرار دهیم. ما در تنظیمات بلوک شمارنده، عدد ۱۲ را به عنوان «مقدار تنظیم شده» (PV – Preset Value) وارد میکنیم.

در برنامه لدر، منطقی مینویسیم که هرگاه مقدار شمارش شده (CV) با مقدار تنظیم شده (PV) برابر شد، «بیت اتمام» (Done Bit) فعال شود. این بیت میتواند سه فرمان همزمان صادر کند:

- ۱. توقف موقت نوار نقاله ورودی (برای جلوگیری از ورود بطری سیزدهم).

- ۲. فعالسازی جک پنوماتیک یا دایورتر (برای هدایت دسته ۱۲ تایی به مرحله کارتنگذاری).

- ۳. ریست کردن (Reset) خودکار شمارنده برای شروع شمارش دسته بعدی.

این فرایند تکرارپذیر و دقیق، خطای انسانی در شمارش را به صفر میرساند.

برنامه نویسی اینترلاک (Interlock) بین چند نوار نقاله

در خطوط تولیدی که شامل چندین نوار نقاله پیاپی هستند (مانند معادن یا کارخانجات سیمان)، مستقل کار کردن موتورها یک خطای بزرگ طراحی محسوب میشود. ما باید سیستم را به گونهای برنامهنویسی کنیم که وضعیت عملکرد هر نوار، وابسته به نوار کناری خود باشد. به این وابستگی منطقی، «اینترلاک» (Interlock) میگوییم. در نقشههای رلهای، اجرای اینترلاک نیازمند سیمکشیهای پیچیده بین تیغههای کمکی کنتاکتورها بود، اما در PLC این کار با استفاده از کنتاکتهای نرمافزاری و گیتهای منطقی (AND/OR) به سادگی انجام میشود. هدف اصلی اینترلاک، جلوگیری از «انباشت مواد» (Material Pile-up) در نقاط انتقال (Transfer Points) است.

منطق ترتیبی روشن شدن نوار نقالههای سری

اصول مهندسی بهرهبرداری حکم میکند که خطوط انتقال مواد باید به صورت «معکوس جریان مواد» روشن شوند. یعنی اگر مواد از نوار A به نوار B و سپس به نوار C میریزند، ترتیب روشن شدن باید C، سپس B و در نهایت A باشد.

ما در برنامه لدر، از «تیغه باز» (NO) کنتاکتور نوار C به عنوان شرط استارت نوار B استفاده میکنیم. یعنی در خط برنامه مربوط به نوار B، یک تیغه سری از خروجی نوار C قرار میدهیم. بدین ترتیب، تا زمانی که نوار C کاملاً روشن نشده و فیدبک Run نداده است، اپراتور هر چقدر هم دکمه استارت نوار B را فشار دهد، موتور روشن نخواهد شد. این لاجیک تضمین میکند که نوار مقصد همیشه قبل از نوار مبدا آماده دریافت بار است.

منطق توقف آبشاری در صورت تریپ خوردن یکی از موتورها

در زمان توقف یا خرابی، منطق کاملاً برعکس میشود. اگر به هر دلیلی (مثل پارگی تسمه یا تریپ بی متال) نوار میانی (مثلاً B) متوقف شود، تمام نوارهای قبل از آن (نوار A و ماقبل آن) که در حال ریختن مواد روی B هستند، باید «بلافاصله» متوقف شوند تا مواد روی نوار خاموش تلنبار نشود و شوتینگها مسدود نگردند. اما نوارهای بعد از آن (نوار C) باید به کار خود ادامه دهند تا بار موجود روی خط تخلیه شود.

برای پیادهسازی این منطق در PLC، ما از فیدبک خطای نوار B (مثلاً ورودی بی متال یا قطع شدن کنتاکتور) استفاده میکنیم تا مدار خودنگهدار نوار A را بشکنیم. این توقف زنجیرهای که به «تریپ آبشاری» (Cascade Trip) معروف است، یکی از الزامات ایمنی حیاتی در برنامهنویسی اتوماسیون خطوط سنگین است.

جایگاه مدار امرجنسی (Emergency) در اتصال به PLC

در مهندسی کنترل، یک قانون طلایی و غیرقابل نقض وجود دارد: «ایمنی جانی افراد را هرگز به نرمافزار نسپارید.» اگرچه اتصال نوار نقاله به PLC قابلیتهای کنترلی فراوانی ایجاد میکند، اما ما مجاز نیستیم مدار قطع اضطراری (E-Stop) را صرفاً به صورت یک ورودی دیجیتال به PLC بدهیم و انتظار داشته باشیم که برنامه لدر وظیفه قطع ایمن را انجام دهد. اگر پردازنده PLC هنگ کند، کارت خروجی بسوزد و اتصال کوتاه شود، یا برنامه وارد یک حلقه بیپایان گردد، فشردن دکمه قارچی توسط اپراتور هیچ تاثیری نخواهد داشت و فاجعه رخ میدهد. بنابراین، طراحی مدار ایمنی باید کاملاً مستقل و با اولویت سختافزاری باشد.

تفاوت قطع سختافزاری و نرمافزاری در نوار نقاله

ما در طراحی استاندارد تابلو برق، دو مسیر متفاوت برای سیگنالهای توقف داریم. دکمه «استپ معمولی» (Normal Stop) یک فرمان نرمافزاری است؛ یعنی به ورودی PLC میرود و برنامه تصمیم میگیرد موتور را خاموش کند (مثلاً با تاخیر یا رعایت ترتیب).

اما دکمه «قارچی اضطراری» (Emergency Stop) و «طنابی» (Pull Cord) باید عملکرد قطع سختافزاری (Hardwired) داشته باشند. یعنی کنتاکتهای بسته (NC) این تجهیزات مستقیماً سر راه بوبین کنتاکتور اصلی یا تغذیه خروجیهای PLC قرار میگیرند. در این حالت، حتی اگر PLC فرمان روشن بودن بدهد، چون مسیر فیزیکی برق قطع شده است، موتور بلافاصله متوقف میشود. ما همزمان یک کنتاکت کمکی از دکمه امرجنسی را به PLC میدهیم تا فقط جهت «نمایش خطا روی HMI» استفاده شود، نه برای اجرای فرمان قطع.

سیمکشی رله ایمنی (Safety Relay) در کنار PLC

در استانداردهای ایمنی جدید (مانند ISO 13849)، استفاده از کنتاکتور تنها کافی نیست و ما ملزم به استفاده از «رله ایمنی» (Safety Relay) هستیم. این قطعه هوشمند که مستقل از PLC کار میکند، وظیفه پایش تمام سنسورهای ایمنی (قارچیها، طنابیها و میکروسوئیچهای درب) را بر عهده دارد.

رله ایمنی دارای دو کانال ورودی مجزا است تا اگر در سیمکشی یک کانال خطایی رخ داد، کانال دوم عمل کند (Redundancy). ما خروجی رله ایمنی را سر راه تغذیه بوبین کنتاکتورهای نوار نقاله قرار میدهیم. PLC در این معماری نقش «ناظر» را دارد؛ یعنی وضعیت رله ایمنی را چک میکند و اگر رله ایمنی مدار را قطع کرد، PLC هم منطق برنامه را ریست میکند. این ترکیب (رله ایمنی برای حفاظت + PLC برای کنترل)، ایمنترین ساختار ممکن برای خطوط تولید صنعتی است.

مانیتورینگ خطاهای نوار نقاله در برنامه PLC

یکی از بزرگترین مزیتهای جایگزینی مدارات رلهای با PLC، قابلیت «عیبیابی هوشمند» است. در سیستمهای سنتی، وقتی نوار نقاله متوقف میشد، اپراتور فقط میدانست که “خطایی رخ داده است”، اما نمیدانست علت چیست. ما در برنامهنویسی PLC، لاجیکهایی طراحی میکنیم که نه تنها خطاهای الکتریکی (مثل بی متال)، بلکه خطاهای مکانیکی و عملکردی را نیز تشخیص دهند. این کار با مقایسه وضعیت خروجیها (فرمانها) با وضعیت ورودیها (فیدبکها) انجام میشود.

تشخیص خطای باز نشدن ترمز موتور

در نوار نقالههای شیبدار (Inclined Conveyors) که مواد را به ارتفاع میبرند، از موتورهای ترمزدار یا ترمزهای دیسکی خارجی استفاده میکنیم تا در زمان توقف، بار به عقب برنگردد. یکی از خطرناکترین خطاها، زمانی رخ میدهد که PLC فرمان حرکت میدهد، اما ترمز مکانیکی به دلیل گیرپاژ یا سوختن مگنت، باز نمیشود. در این حالت، موتور با گشتاور بالا سعی در چرخاندن محوری دارد که قفل است و این موضوع در کمتر از چند ثانیه باعث سوختن سیمپیچ موتور یا بریده شدن شفت میشود.

ما برای جلوگیری از این رخداد، میکروسوئیچ وضعیت ترمز (Brake Feedback) را به یکی از ورودیهای دیجیتال PLC متصل میکنیم. در برنامه لدر، یک منطق مقایسهای مینویسیم: اگر خروجی استارت موتور فعال شد (Q0.0 = 1)، اما سیگنال “باز بودن ترمز” ظرف مدت ۲ ثانیه دریافت نشد، بلافاصله فرمان قطع صادر شود و آلارم “Brake Failure” روی نمایشگر ظاهر گردد.

تشخیص خطای عملکرد سنسورها (Time-out Logic)

گاهی اوقات موتور روشن است، ترمز باز است و هیچ خطای برقی وجود ندارد، اما نوار نقاله پاره شده یا تسمه روی درام لیز میخورد (Slippage) و مواد منتقل نمیشوند. ما برای تشخیص این خطای نامرئی، از تکنیک «تایمر نگهبان» (Watchdog Timer) استفاده میکنیم.

فرض کنید میدانیم که انتقال یک محصول از ابتدای نوار تا رسیدن به سنسور انتهایی، ۱۰ ثانیه طول میکشد. ما در برنامه PLC، همزمان با استارت موتور، یک تایمر ۱۵ ثانیهای را فعال میکنیم. اگر محصول به سنسور انتهایی رسید، تایمر ریست میشود. اما اگر ۱۵ ثانیه گذشت و سنسور انتهایی هیچ محصولی را ندید، PLC متوجه میشود که مشکلی در انتقال فیزیکی (پارگی تسمه یا گیر کردن بار) وجود دارد. این لاجیک ساده که به آن “Time-out Fault” میگوییم، از کارکردن بیهوده و خطرناک تجهیزات در زمان خرابیهای مکانیکی جلوگیری میکند.

اتصال نوار نقاله به HMI (نمایشگر صنعتی)

در سیستمهای مدرن، استفاده از چراغهای سیگنال و شاسیهای متعدد روی درب تابلو، جای خود را به پنلهای لمسی یا HMI (Human Machine Interface) داده است. اتصال نوار نقاله به HMI به ما این امکان را میدهد که به جای دیدن چند چراغ خاموش و روشن، «درون» فرآیند را ببینیم و با آن تعامل داشته باشیم. برای این کار، ما HMI را از طریق کابل شبکه (Ethernet یا RS485) به PLC متصل کرده و تگهای (Tags) برنامه لدر را به المانهای گرافیکی روی صفحه لینک میکنیم.

طراحی گرافیکی وضعیت روشن و خاموش بودن موتور

اولین قدم در طراحی صفحات HMI، ایجاد یک نمای شماتیک (P&ID) از خط تولید است. ما به جای استفاده از متن خشک، از کتابخانه گرافیکی نرمافزار HMI (مانند WinCC یا DOPSoft) شکل موتور و تسمه را روی صفحه قرار میدهیم.

سپس از قابلیت «انیمیشن» (Animation) استفاده میکنیم تا تغییر رنگها معنیدار باشد:

- رنگ خاکستری: موتور خاموش است.

- رنگ سبز: موتور در حال کار است (فیدبک کنتاکتور فعال است).

- رنگ قرمز چشمکزن: موتور دچار خطا (فالت) شده است.این شیوه نمایش بصری به اپراتور کمک میکند تا با یک نگاه سریع به مانیتور، وضعیت کل خط را درک کند و نیازی به تفسیر سیگنالهای پیچیده نداشته باشد.

نمایش سرعت لحظهای نوار نقاله روی HMI

در بخشهای قبلی توضیح دادیم که چگونه سرعت را اسکیل (Scale) میکنیم. اکنون باید آن عدد مهندسی شده (مثلاً سرعت بر حسب متر بر دقیقه) را به اپراتور نشان دهیم. ما از المان «نمایشگر عددی» (Numeric Display) استفاده میکنیم و آن را به آدرس حافظه مربوطه در PLC (مثلاً MD10) متصل مینماییم.

علاوه بر نمایش عدد، استفاده از «نوار بار» (Bar Graph) یا عقربههای گرافیکی (Gauge) نیز بسیار مفید است. اپراتور با دیدن عقربه متوجه میشود که آیا موتور در ناحیه پرفشار (High Load) کار میکند یا خیر. همچنین میتوانیم جریان مصرفی موتور را که از طریق مدباس خواندهایم، کنار سرعت نمایش دهیم تا وضعیت سلامت موتور دائماً رصد شود.

ایجاد صفحه تنظیمات (Setting) برای اپراتور

یکی از بزرگترین مزایای HMI، حذف نیاز به باز کردن درب تابلو برای تنظیمات است. ما یک صفحه اختصاصی به نام «تنظیمات» (Settings) طراحی میکنیم که دسترسی به آن معمولاً با رمز عبور محدود شده است.

در این صفحه، ما المانهای «ورودی عددی» (Numeric Input) قرار میدهیم تا مهندس خط بتواند پارامترهایی مثل:

- زمان تاخیر در استارت (TON Time)

- زمان تخلیه بار (TOF Time)

تعداد محصول در هر بسته (Counter Preset)را مستقیماً تغییر دهد. وقتی عددی در HMI وارد میشود، بلافاصله در حافظه PLC نوشته شده و منطق برنامه با مقادیر جدید اجرا میگردد.

ثبت تاریخچه خطاها (Alarm History) نوار نقاله در HMI

وقتی خط تولید متوقف میشود، سوال اول همیشه این است: «چه اتفاقی افتاد و چه زمانی؟» چراغهای آلارم معمولی حافظه ندارند و اگر خاموش شوند، اثر خطا پاک میشود. اما در HMI، ما جدولی به نام «تاریخچه آلارم» (Alarm History Table) تعریف میکنیم.

ما تمام بیتهای خطا (بی متال، امرجنسی، دریفت، پارگی تسمه) را در این جدول تعریف میکنیم. به محض وقوع هر خطا، HMI یک سطر جدید ثبت میکند که شامل: نام دقیق خطا، تاریخ، ساعت و ثانیه وقوع است. حتی میتوانیم تعریف کنیم که زمان «رفع خطا» (Recovery Time) نیز ثبت شود. این دادهها برای تحلیل ریشه خرابیها و محاسبه زمانهای توقف (Downtime) بسیار ارزشمند هستند. من یک نرم افزار حسابدراید ارم شایگان – این نرمز افزار قل سخت افزاری داره

نمونه جدول طراحی HMI: وضعیتهای عملکردی نوار نقاله

این جد، یک صفحه استاندارد HMI برای کنترل نوار نقاله شماره ۱ (Conveyor 01) را در سه سناریوی مختلف شبیهسازی میکند.

| سناریو ۱: وضعیت توقف (Stopped) | سناریو ۲: وضعیت در حال کار (Running) | سناریو ۳: وضعیت خطا (Fault/Trip) |

| [HEADER: CONVEYOR 01 – MAIN FEED] | [HEADER: CONVEYOR 01 – MAIN FEED] | [HEADER: CONVEYOR 01 – MAIN FEED] |

| (تصویر گرافیکی نوار نقاله) | (تصویر گرافیکی نوار نقاله) | (تصویر گرافیکی نوار نقاله) |

| ⚪ موتور: خاکستری (خاموش) | 🟢 موتور: سبز (روشن) | 🔴 موتور: قرمز چشمکزن (خطا) |

| ⬜ تسمه: خاکستری ثابت | 🟩 تسمه: سبز متحرک (>>>) | 🟥 تسمه: قرمز ثابت |

| [STATUS INDICATOR] | [STATUS INDICATOR] | [STATUS INDICATOR] |

| وضعیت: آماده به کار | وضعیت: در حال کار (نرمال) | وضعیت: خطای بی متال موتور |

| (چراغ وضعیت: ⚪ خاموش) | (چراغ وضعیت: 🟢 سبز ثابت) | (چراغ وضعیت: 🔴 قرمز چشمکزن) |

| [PROCESS VALUES] | [PROCESS VALUES] | [PROCESS VALUES] |

| سرعت فعلی: 0.0 m/min | سرعت فعلی: 45.5 m/min | سرعت فعلی: 0.0 m/min |

| جریان موتور: 0.0 Amps | جریان موتور: 12.8 Amps | جریان موتور: 0.0 Amps |

| [CONTROL BUTTONS] | [CONTROL BUTTONS] | [CONTROL BUTTONS] |

| 🟩 [START] | 🟩 [START] (غیرفعال) | 🟩 [START] (غیرفعال) |

| 🟥 [STOP] (غیرفعال) | 🟥 [STOP] | 🟥 [STOP] |

| 🟨 [RESET] | 🟨 [RESET] | 🟨 [RESET FAULT] (فعال) |

توضیحات فنی شماتیک بالا:

- کدینگ رنگ (Color Coding): همانطور که میبینید، رنگها زبان اصلی HMI هستند. خاکستری به معنی بیبرق بودن، سبز به معنی فعال بودن کنتاکتور و فیدبک صحیح، و قرمز به معنی فعال شدن یکی از ورودیهای فالت (مانند بی متال) در PLC است.

- انیمیشن تسمه: در حالت “در حال کار”، معمولاً یک انیمیشن ساده (مثل حرکت فلشها روی تسمه) اضافه میشود تا حس حرکت به اپراتور منتقل شود، حتی اگر موتور بیصدا کار کند.

- همگامسازی متن و گرافیک: توجه کنید که بخش “STATUS INDICATOR” (نوشته متنی) دقیقاً با رنگ موتور همگام است. این دوگانگی (دیدن رنگ + خواندن متن) احتمال خطای اپراتور را به صفر میرساند.

- مدیریت دکمهها: در وضعیت خطا، دکمه استارت غیرفعال میشود (Interlock نرمافزاری) و دکمه RESET به صورت چشمکزن یا هایلایت در میآید تا اپراتور بداند اولین کاری که باید انجام دهد، ریست کردن خطاست.

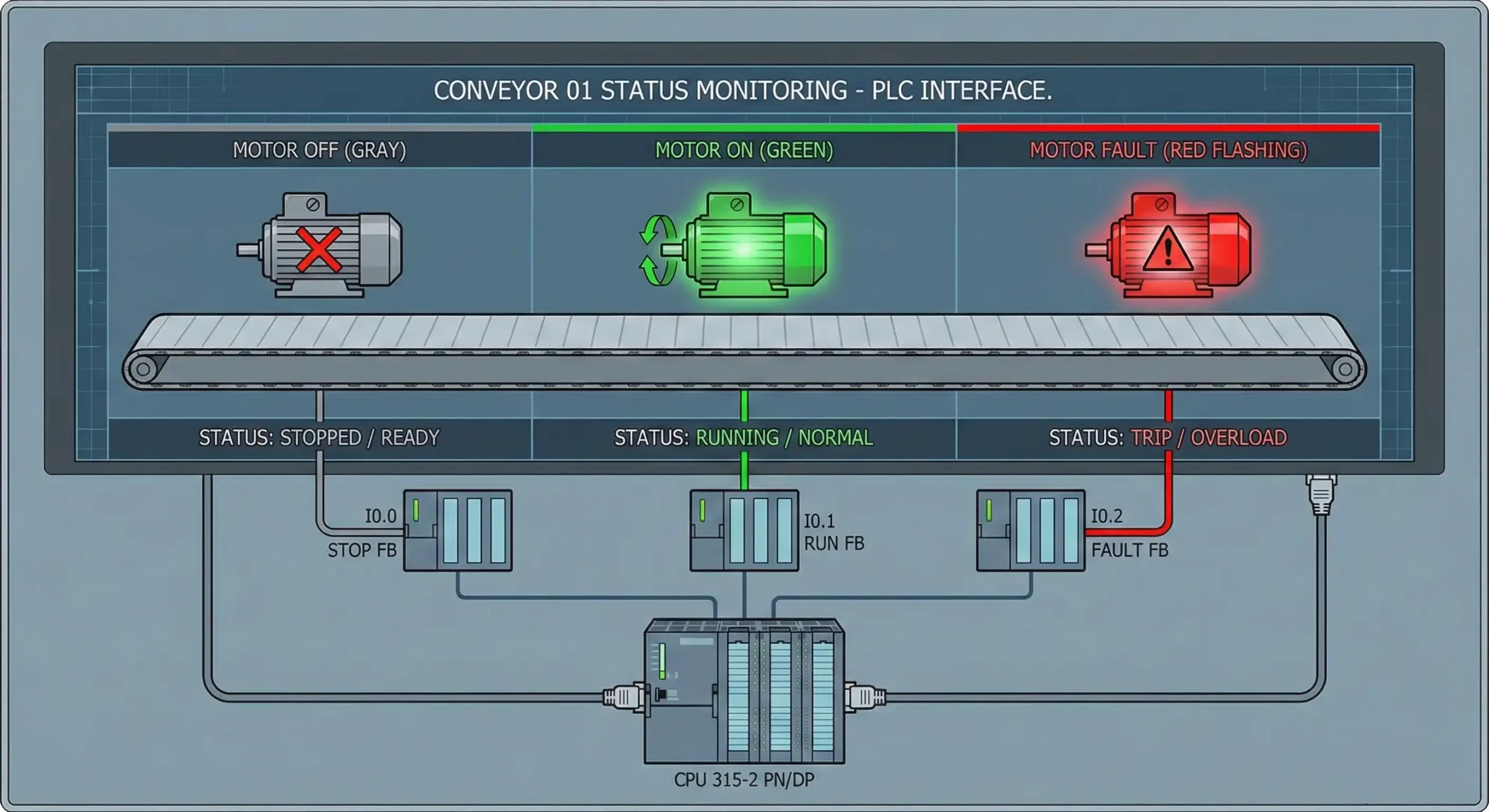

شماتیک گرافیکی طراحی HMI: وضعیتهای عملکردی نوار نقاله

این تصویر، نمای یک صفحه HMI صنعتی را نشان میدهد که به سه بخش تقسیم شده است. هر بخش، یک وضعیت متفاوت از موتور نوار نقاله را با استفاده از رنگ، آیکون و متن به اپراتور نمایش میدهد و ارتباط سیگنالها با ورودیهای PLC در پایین تصویر مشخص شده است.

تحلیل تصویر شماتیک:

- بخش اول (چپ – خاکستری): وضعیت “موتور خاموش” را نشان میدهد. آیکون موتور خاکستری است و یک ضربدر قرمز روی آن قرار دارد که نشاندهنده توقف است. متن وضعیت “STOPPED / READY” است و سیگنال فیدبک توقف (STOP FB) به ورودی I0.0 پیالسی متصل شده است.

- بخش دوم (وسط – سبز): وضعیت “موتور روشن” را نمایش میدهد. آیکون موتور به رنگ سبز درآمده و فلشهای چرخشی در اطراف شفت آن دیده میشود که حس حرکت را منتقل میکند. متن وضعیت “RUNNING / NORMAL” است و سیگنال فیدبک اجرا (RUN FB) به ورودی I0.1 پیالسی میرود.

- بخش سوم (راست – قرمز): وضعیت “خطای موتور” را به تصویر میکشد. آیکون موتور قرمز شده و یک علامت تعجب هشدار روی آن قرار دارد. این حالت معمولاً به صورت چشمکزن در HMI واقعی پیادهسازی میشود. متن وضعیت “TRIP / OVERLOAD” است و سیگنال فیدبک خطا (FAULT FB) به ورودی I0.2 پیالسی متصل است.

این شماتیک به وضوح نشان میدهد که چگونه تغییر وضعیت فیزیکی (که از طریق فیدبکها به PLC میرسد)، باعث تغییر رنگ و گرافیک در صفحه HMI میشود و به اپراتور کمک میکند تا در یک نگاه، وضعیت کل خط را درک کند.

خدمات تخصصی اتوماسیون نوار نقاله در امید عمران

پیادهسازی دقیق نقشههای الکتریکال، انتخاب صحیح سختافزار PLC و نوشتن برنامه لدر بدون باگ، نیازمند تجربه و دانش فنی عمیق در هر دو حوزه مکانیک و برق است. ما در مجموعه امید عمران سهند، با درک کامل از چالشهای خطوط تولید، خدمات جامع اتوماسیون صنعتی را برای انواع نوار نقالهها ارائه میدهیم. تیم فنی ما از مرحله طراحی و مونتاژ تابلو برق (Rittal Design) تا برنامهنویسی تخصصی انواع PLC (زیمنس، دلتا، فتک) و راهاندازی نهایی سیستمهای مانیتورینگ (HMI/SCADA) در کنار شماست. اگر برای هوشمندسازی خطوط فعلی یا طراحی سیستمهای جدید نیاز به مشاوره فنی دارید، میتوانید روی تخصص مهندسین ما حساب کنید تا سیگنالهای ورودی و خروجی را به دقیقترین شکل ممکن مدیریت کنیم.