مارپیچ کونیکال (ماردون کونیکال اکسترودر)

زمانی که قصد راهاندازی دستگاه اکسترودر برای تولید محصولات حساس به تنش حرارتی را داریم، چرا هندسه استوانهای و متداول جوابگو نیست و طراحی دستگاه به سمت استفاده از مارپیچ کونیکال میرود؟ این پرسش فنی مطرح است که تغییر قطر ماردون در طول شفت چه تاثیری بر عملکرد دستگاه اکسترودر دارد و چرا این هندسه مخروطی برای فرآورش پودرها در این ماشینآلات ضروری است؟

ما در این مقاله به بررسی دقیق ماردون کونیکال، ساختار هندسی و تفاوتهای آن با مدلهای موازی در دستگاه اکسترودر میپردازیم. همچنین نکات فنی مربوط به آلیاژ، نحوه تعمیر و علائم خرابی را مرور میکنیم تا شناخت دقیقی از عملکرد این عضو کلیدی در خط تولید داشته باشید.

بیشتر بخوانید : اکسترودر چیست؟

- مارپیچ کونیکال چیست؟

- ساختار هندسی ماردون کونیکال

- نحوه عملکرد ماردون کونیکال اکسترودر

- کاربرد اصلی ماردون کونیکال

- تفاوت ماردون کونیکال و ماردون موازی

- مزایای فنی ماردون کونیکال

- معایب و محدودیتهای ماردون کونیکال

- نقش طراحی گام در ماردون کونیکال

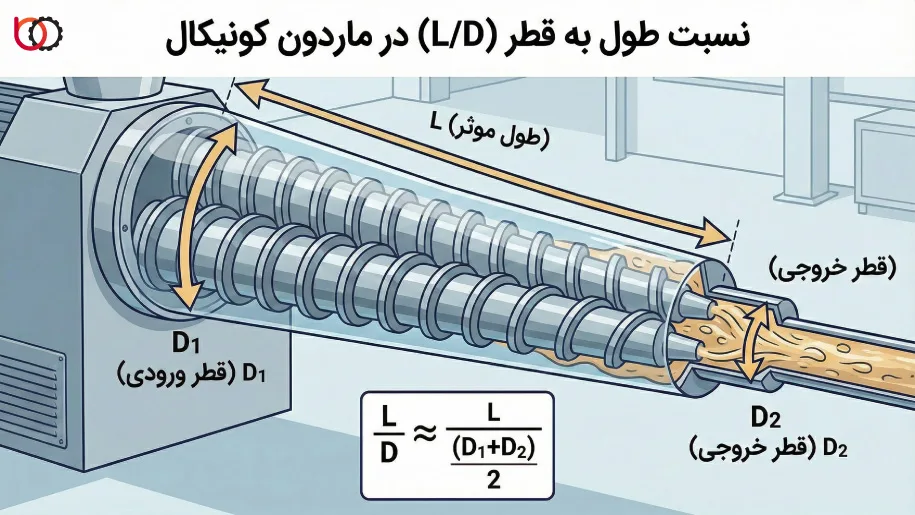

- نسبت طول به قطر (L/D) در ماردون کونیکال

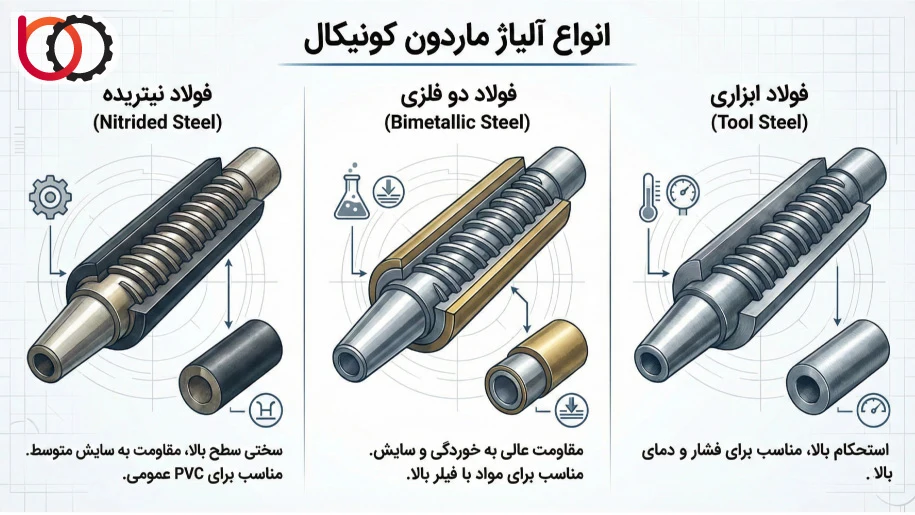

- انواع آلیاژ ماردون کونیکال

- انواع پوشش محافظتی ماردون کونیکال اکسترودر

- علائم خرابی ماردون کونیکال اکسترودر (نشانههای هشدار)

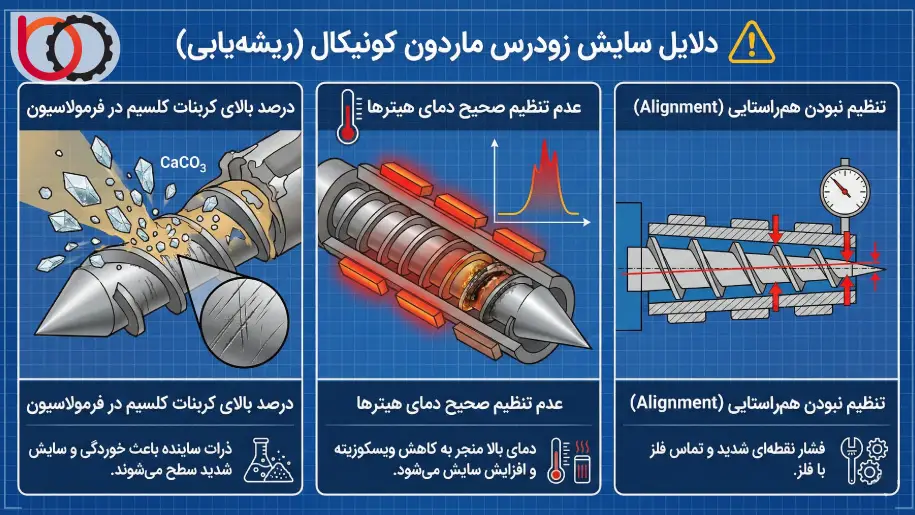

- دلایل سایش زودرس ماردون کونیکال (ریشهیابی)

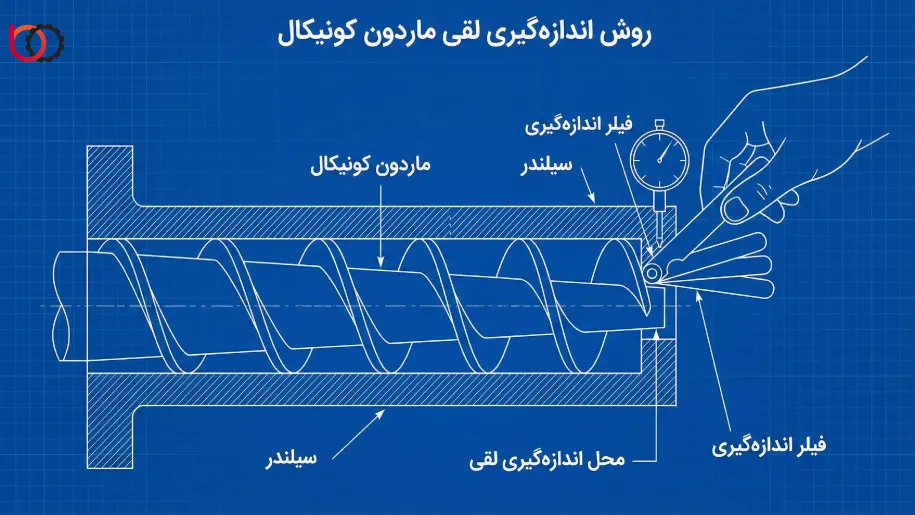

- روش اندازهگیری لقی ماردون کونیکال

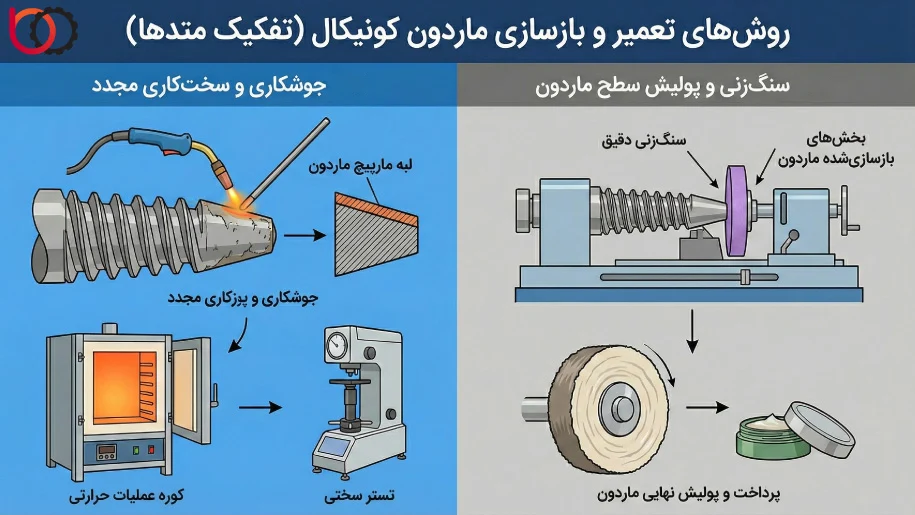

- روشهای تعمیر و بازسازی ماردون کونیکال

- نکات نگهداری و سرویس ماردون کونیکال (اقدامات عملی)

- عوامل موثر بر قیمت ماردون کونیکال

- راهنمای خرید ماردون کونیکال (چکلیست خرید)

- ساخت و تأمین ماردون کونیکال در امید عمران سهند

مارپیچ کونیکال چیست؟

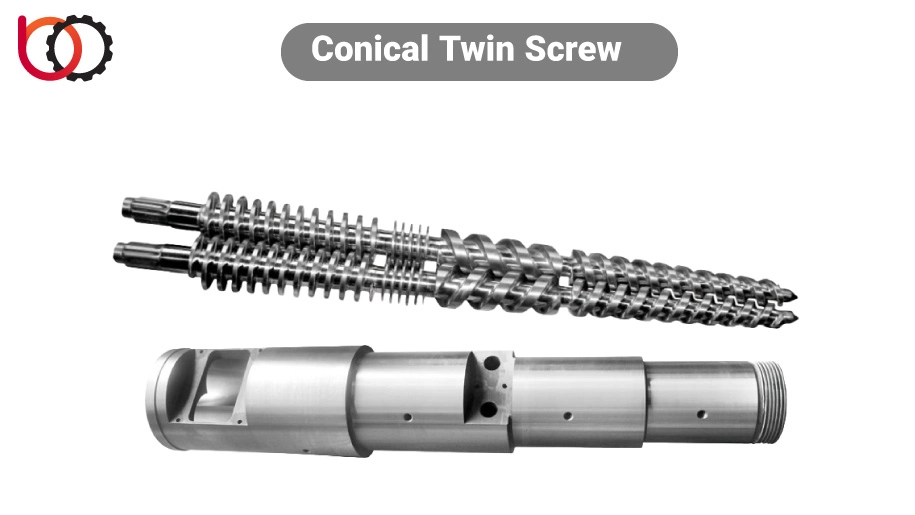

مارپیچ کونیکال یا ماردون مخروطی، یکی از انواع خاص شفتهای گردان در صنعت پلیمر است که هندسه آن بر مبنای تغییر تدریجی قطر پایه طراحی شده است. برخلاف نمونههای موازی که در تمام طول شفت قطر یکسانی دارند، ماردون کونیکال اکسترودر در ناحیه انتهایی (نزدیک به گیربکس) دارای قطر بزرگتری است و با شیبی ملایم و محاسبهشده به سمت نوک ماردون، قطر آن کاهش مییابد.

این ساختار هندسی باعث میشود که محورهای دو ماردون با یکدیگر موازی نباشند و تحت یک زاویه مشخص نسبت به هم قرار بگیرند. ما در صنعت معمولاً این قطعه را به صورت جفت (Twin Conical Screw) مشاهده میکنیم که با چرخش در خلاف جهت یکدیگر، وظیفه انتقال و فرآورش مواد را انجام میدهند. ماهیت اصلی مارپیچ کونیکال ایجاد فضایی وسیع در ابتدای مسیر برای پذیرش حجم بالای مواد اولیه و سپس کاهش سطح مقطع برای ایجاد فشار است. این قطعه مهندسی شده، راهکاری برای غلبه بر محدودیتهای هندسی در فرآیندهای حساس به شمار میرود و تفاوت اصلی آن با سایر مدلها در همین زاویه قرارگیری و تغییر قطر است.

ساختار هندسی ماردون کونیکال

زمانی که به نقشه فنی یا ظاهر فیزیکی ماردون کونیکال نگاه میکنیم، اولین نکتهای که جلب توجه میکند، تغییر تدریجی و خطی قطر خارجی آن در طول محور است. برخلاف ماردونهای استوانهای که قطر ثابتی دارند، در طراحی کونیکال، ما با یک هندسه مخروطی روبرو هستیم که از سمت گیربکس به سمت دای (Die) باریک میشود. این طراحی صرفاً یک سلیقه مهندسی نیست، بلکه پاسخی دقیق به نیازهای رئولوژیکی مواد پودری و محدودیتهای مکانیکی در انتقال گشتاور است. در ادامه ابعاد کلیدی این هندسه را بررسی میکنیم.

ناحیه تغذیه (Feed Zone) در مارپیچ کونیکال، عریضترین بخش این قطعه محسوب میشود که در انتهای شفت و متصل به گیربکس قرار دارد. بزرگ بودن قطر در این ناحیه دو هدف حیاتی را دنبال میکند. اول اینکه فضای حجمی بسیار زیادی را برای پذیرش مواد اولیه فراهم میکند. این ویژگی برای موادی مانند پودر PVC که چگالی ظاهری (Bulk Density) پایینی دارند و پفکی هستند، بسیار حیاتی است تا بتوانند به راحتی وارد شیارهای ماردون شوند.

دوم اینکه، قطر بزرگتر محور در این قسمت، مقاومت مکانیکی شفت را در برابر گشتاورهای بسیار بالا افزایش میدهد. چون بیشترین نیروی پیچشی دقیقاً در همین نقطه اتصال به گیربکس وارد میشود، ضخامت بالای ماردون کونیکال اکسترودر در ناحیه تغذیه، خطر بریدن شفت را به حداقل میرساند.

قطر ناحیه خروجی (نوک) در مارپیچ کونیکال

در سمت مقابل، ناحیه خروجی یا نوک ماردون (Metering Zone) قرار دارد که دارای کمترین قطر در کل طول قطعه است. کاهش قطر در این ناحیه باعث میشود که مواد مذاب در فضایی تنگتر و تحت فشار بسیار بالا متراکم شوند. ما در طراحی ماردون کونیکال از این ویژگی برای ایجاد فشار پشت دای (Back Pressure) استفاده میکنیم بدون اینکه نیاز باشد سرعت چرخش دستگاه را بیش از حد بالا ببریم. کوچک بودن قطر نوک ماردون همچنین به معنای کاهش سطح تماس و کاهش تنش برشی بیش از حد روی مواد حساس در لحظه خروج است که از سوختگی مواد جلوگیری میکند.

زاویه مخروطی شدن ماردون (Taper Angle)

تفاوت قطر ابتدا و انتها، منجر به شکلگیری یک زاویه مشخص در طول محور میشود که به آن زاویه مخروطی یا Taper Angle میگوییم. وجود این زاویه باعث میشود که محورهای چرخش دو ماردون کونیکال موازی نباشند و همدیگر را قطع کنند. این زاویه در طراحی گیربکسهای توزیعکننده نیرو (Distribution Gearbox) نقش تعیینکنندهای دارد، زیرا به طراحان اجازه میدهد تا یاتاقانهای بزرگتری (Thrust Bearings) را در ناحیه گیربکس نصب کنند. این فضا که حاصل زاویه گرفتن شفتهاست، تحمل بارهای محوری سنگین را که در اکسترودرهای موازی یک چالش بزرگ است، آسانتر میکند.

نحوه عملکرد ماردون کونیکال اکسترودر

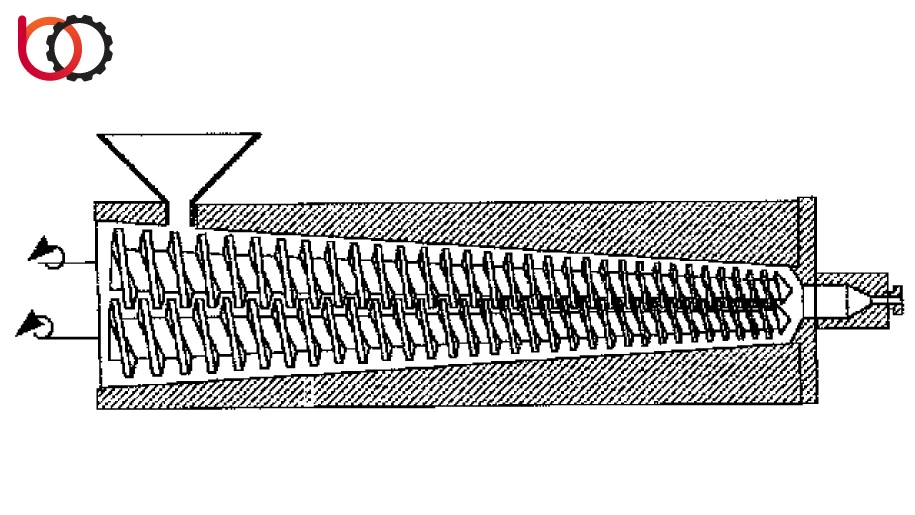

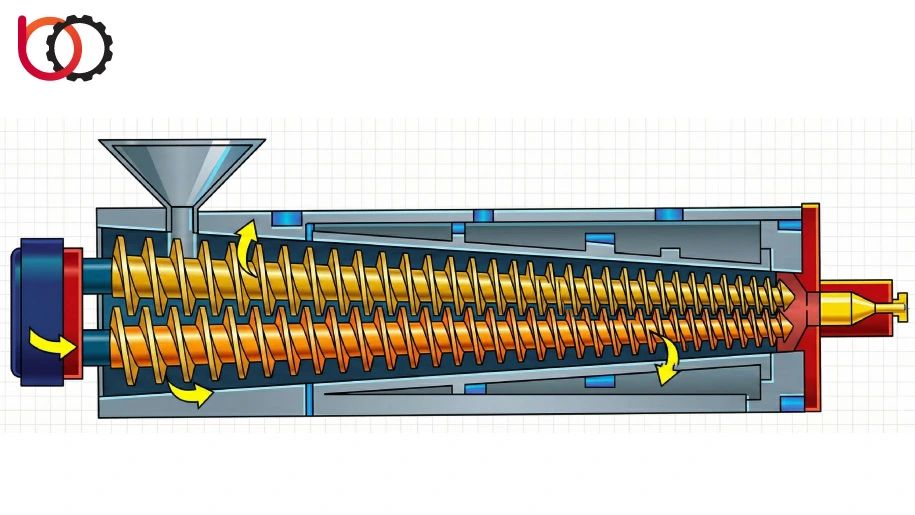

فرآیند اکستروژن در ماردونهای مخروطی، ترکیبی از انتقال مکانیکی و عملیات حرارتی تحت فشار است. برخلاف سیستمهای تکپیچ یا دوپیچ موازی که حجم کانالها معمولاً با تغییر عمق گام تغییر میکند، در ماردون کونیکال اکسترودر، کاهش حجم کانالها عمدتاً ناشی از کاهش قطر کلی مارپیچ است. زمانی که موتور گیربکس ماردونها را به چرخش در میآورد، مواد در فضایی حبس میشوند که لحظه به لحظه تنگتر میشود. ما این مکانیزم را «تراکم حجمی طبیعی» مینامیم که باعث میشود مواد بدون نیاز به سرعتهای دورانی بالا، صرفاً به دلیل پیشروی در هندسه مخروطی، تحت فشار و برش قرار گیرند. در ادامه رفتار مواد را در سه ناحیه اصلی بررسی میکنیم.

عملکرد در ناحیه تغذیه (Feeding Zone)

در ابتدای مسیر، یعنی جایی که مواد از قیف (Hopper) وارد سیلندر میشوند، ما با قطورترین بخش ماردون سروکار داریم. عملکرد این ناحیه، دریافت حداکثری مواد اولیه است. از آنجا که ماردون کونیکال اغلب برای فرمولاسیونهای پودری (Dry Blend) استفاده میشود و پودرها حجم زیادی اشغال میکنند اما وزن کمی دارند، وجود این ناحیه بزرگ حیاتی است. پرههای عمیق و قطور در این بخش، مانند یک پمپ مکنده قوی عمل میکنند و حجم بالایی از پودر را به داخل سیلندر میکشند. درگیری دو ماردون در این ناحیه به گونهای است که هوای محبوس شده بین ذرات پودر به سمت عقب رانده شده و مواد برای ورود به مرحله بعد فشرده میشوند.

بیشتر بخوانید: ساخت سیلندر مارپیچ اکسترودر

عملکرد در ناحیه ذوب و تراکم (Melting Zone)

با حرکت مواد به سمت جلو، قطر ماردون به تدریج کاهش مییابد. این کاهش قطر به معنای کاهش فضای در دسترس برای مواد است. در این ناحیه، پودر پیویسی که در مرحله قبل فشرده شده بود، اکنون تحت تاثیر حرارت المنتهای سیلندر و اصطکاک ناشی از کاهش فضا قرار میگیرد. نکته فنی مهم در ماردون کونیکال این است که به دلیل سرعت خطی متفاوت در قطر بزرگ و کوچک، مواد دچار یک تلاطم کنترل شده میشوند. این تلاطم باعث میشود ذرات پودر به هم ساییده شوند و فرآیند ژلشدن (Gelation) از مغز مواد آغاز شود. ما در این مرحله شاهد تبدیل حالت فیزیکی مواد از جامد پودری به خمیر مذاب هستیم، بدون اینکه تنش برشی مخرب به پلیمر وارد شود.

عملکرد در ناحیه پمپاژ و فشار (Metering Zone)

در انتهای مسیر و نزدیک به دای، ماردون به کمترین قطر خود میرسد. در اینجا وظیفه اصلی، یکنواختسازی نهایی مذاب و ایجاد فشار لازم برای عبور از قالب است. چون قطر ماردون در این ناحیه کم است، سرعت محیطی (Tip Speed) پایین میآید. این ویژگی برای مواد حساس به دما بسیار حیاتی است، زیرا از داغ شدن بیش از حد مواد بر اثر اصطکاک جلوگیری میکند. در ناحیه پمپاژ، جریان مذاب کاملاً آرام و بدون ضربه میشود تا محصول نهایی خروجی از دای، دارای ضخامت یکسان و سطحی صاف باشد. هرگونه نوسان در عملکرد این ناحیه مستقیماً روی ابعاد محصول اثر میگذارد.

کاربرد اصلی ماردون کونیکال

در صنعت اکستروژن، انتخاب نوع مارپیچ رابطه مستقیمی با نوع مواد اولیه و حساسیت حرارتی آنها دارد. مارپیچ کونیکال به طور اختصاصی برای فرآورش مواد حساس به تنش برشی و حرارت، بهویژه پلیوینیل کلراید (PVC) و CPVC طراحی شده است. برخلاف پلیاتیلن که با ماردونهای تکپیچ معمولی نیز قابل تولید است، پیویسی به دلیل ساختار شیمیایی خود، در برابر حرارت اصطکاکی سریعاً تخریب میشود.

بنابراین، کاربرد اصلی این قطعه در خطوط تولیدی است که خوراک ورودی آنها به صورت پودر (Dry Blend) بوده و نیاز به فشار بالا در سرعت دورانی پایین دارند. هندسه مخروطی به ما اجازه میدهد تا بدون بالا بردن دور موتور و ایجاد سوختگی، پودر را به خمیری یکنواخت تبدیل کنیم.

تولید لوله PVC با ماردون کونیکال

یکی از گستردهترین موارد استفاده از این قطعه، در خطوط تولید لولههای فاضلابی، ناودانی و فشار قوی است. در تولید این لولهها، تولیدکنندگان برای کاهش هزینه تمامشده، تمایل دارند که پودر ترکیبشده (رزین + کربنات + استابلایزر) را مستقیماً وارد دستگاه کنند و مرحله تبدیل به گرانول را حذف نمایند. ماردون کونیکال اکسترودر به دلیل داشتن ناحیه تغذیه بزرگ، توانایی پذیرش حجم بالای این پودر را دارد. همچنین فشار بالایی که در نوک باریک ماردون ایجاد میشود، برای غلبه بر مقاومت دای (Die) لولهها و شکلدهی جداره سخت لوله ضروری است، بدون اینکه مواد دچار تغییر رنگ شوند.

تولید پروفیل در و پنجره UPVC

تولید پروفیلهای در و پنجره نیازمند دقت ابعادی بسیار بالا و سطحی کاملاً صیقلی است. در اینجا نقش ماردون کونیکال در اختلاط و همگنسازی پررنگ میشود. فرمولاسیون پروفیل UPVC معمولاً حاوی مقادیری فیلر (کربنات کلسیم) و اصلاحکننده ضربه است. اگر مارپیچ نتواند این افزودنیها را به خوبی با رزین پایه مخلوط کند، پروفیل نهایی دچار شکنندگی یا زبری سطح میشود. طراحی خاص گامها در ماردون مخروطی باعث میشود تا اختلاط در ناحیه ذوب به صورت کامل انجام شود و مذابی با ویسکوزیته یکنواخت به قالب تزریق گردد که نتیجه آن پروفیلی با استقامت استاندارد است.

تولید گرانول پیویسی (PVC)

علاوه بر تولید محصول نهایی، از این ماردونها در دستگاههای گرانولساز (Compounding) نیز استفاده میشود. بسیاری از صنایع پاییندستی مانند تزریق پلاستیک یا تولید شلنگ، امکان استفاده مستقیم از پودر را ندارند و باید از گرانول استفاده کنند. در اینجا وظیفه ماردون کونیکال، ترکیب کردن پودر با روغنهای نرمکننده (DOP) و سایر افزودنیها و پختن ملایم آنهاست. خروجی دستگاه سپس توسط کاتر خورشیدی (Hot Cut) بریده شده و به دانههای گرانول تبدیل میشود. مزیت استفاده از ماردون مخروطی در گرانولسازی، توانایی آن در پخش کردن یکنواخت رنگ و افزودنیها در دماهای کنترل شده است.

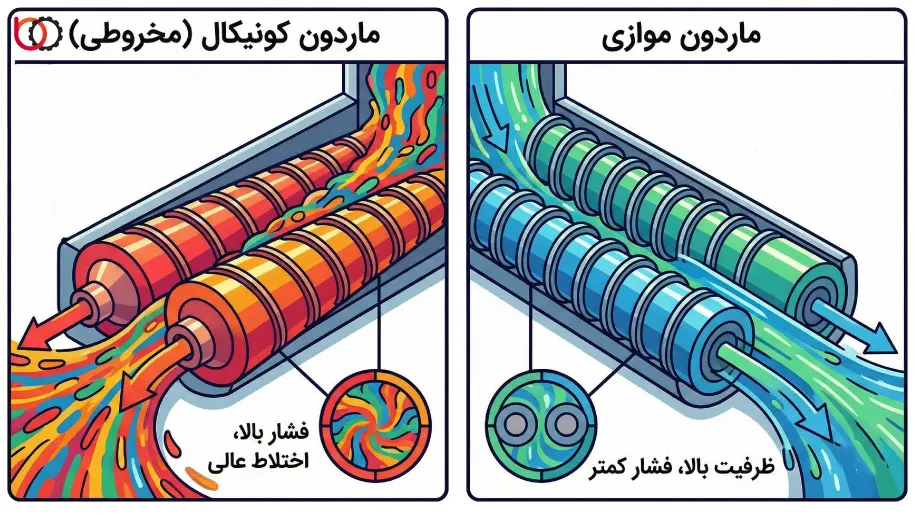

تفاوت ماردون کونیکال و ماردون موازی

یکی از چالشهای فنی و همیشگی برای مهندسان و خریداران خطوط اکستروژن، انتخاب میان تکنولوژی کونیکال (مخروطی) و پارالل (موازی) است. هر دو سیستم برای تولید محصولات PVC استفاده میشوند، اما فلسفه مهندسی و دینامیک سیالات در آنها کاملاً متفاوت است. در ماردون موازی، قطر شفت از ابتدا تا انتها ثابت است و تغییر حجم کانال صرفاً با تغییر عمق گام یا فاصله گامها ایجاد میشود. اما در ماردون کونیکال، کل هندسه در حال تغییر است.

این تفاوت ساختاری منجر به رفتارهای فرآیندی کاملاً متمایزی میشود. ما نباید تصور کنیم که یکی بر دیگری برتری مطلق دارد؛ بلکه بحث بر سر “تناسب کاربرد” است. ماردون کونیکال به دلیل طراحی خاص خود، شرایطی را فراهم میکند که در آن رفتار مواد در برابر فشار و حرارت نسبت به مدلهای موازی تغییر میکند. در ادامه این تفاوتها را در چهار شاخصه حیاتی بررسی میکنیم تا دلیل انتخاب هر یک مشخص شود.

تفاوت دو ماردون در قابلیت فشارسازی

فشارسازی در اکسترودر، نیروی محرکه لازم برای عبور مواد از کالیبراتور و دای است. در ماردونهای موازی، فشارسازی عمدتاً در ناحیه پمپاژ (Metering Zone) و به واسطه طراحی گامهای فشرده انجام میشود. اما در ماردون کونیکال اکسترودر، فشارسازی یک فرآیند “طبیعی و هندسی” است. به دلیل اینکه سطح مقطع جریان مواد به صورت مداوم از قطر بزرگ به قطر کوچک کاهش مییابد، یک تراکم ذاتی و پیوسته به مواد اعمال میشود.

این ویژگی باعث میشود که ماردون کونیکال توانایی ایجاد فشارهای بسیار بالا (Back Pressure) را حتی در سرعتهای دورانی پایین داشته باشد. این در حالی است که در سیستمهای موازی، برای رسیدن به همان فشار، گاهی نیاز است دور دستگاه افزایش یابد که میتواند منجر به افزایش دمای اصطکاکی شود. ثبات فشار در خروجی ماردونهای کونیکال معمولاً بالاتر است و نوسانات کمتری را در دای شاهد هستیم که برای تولید پروفیلهای پیچیده حیاتی است.

تفاوت در نحوه اختلاط و همگنسازی

مکانیزم اختلاط در این دو نوع ماردون از ریشه متفاوت است. در ماردون موازی، سرعت محیطی (Tip Speed) در تمام طول شفت ثابت است. یعنی مواد در ناحیه تغذیه و ناحیه خروجی با یک شدت برش یکسان مواجه میشوند. اما در ماردون کونیکال، سرعت محیطی متغیر است. در ناحیه تغذیه که قطر زیاد است، سرعت خطی لبه ماردون بالاست و برش اولیه شدیدی به مواد وارد میشود تا پودر سریعاً گرم شود.

با حرکت مواد به سمت نوک ماردون (قطر کم)، سرعت محیطی کاهش مییابد. این تغییر سرعت باعث ایجاد یک جریان تلاطمی (Turbulence) مفید در مسیر مواد میشود که به شدت بر کیفیت اختلاط میافزاید. این ویژگی باعث میشود پخش شدن افزودنیها، رنگدانهها و استابلایزرها در ماردون کونیکال با کیفیت بسیار بالایی انجام شود، حتی اگر طول ماردون کوتاه باشد. در مقابل، ماردونهای موازی برای رسیدن به این سطح از اختلاط معمولاً نیاز به طول بیشتر (L/D بالاتر) و استفاده از المنتهای مخلوطکننده خاص دارند.

تفاوت در تحمل گشتاور و فشار گیربکس

این مورد شاید مهمترین تفاوت مکانیکی باشد که مستقیماً بر عمر دستگاه و توان خروجی اثر میگذارد. در اکسترودرهای دو مارپیچ، نیروی محوری بسیار زیادی از سمت مواد به شفتها و در نهایت به گیربکس وارد میشود. این نیرو باید توسط یاتاقانهای محوری (Thrust Bearings) خنثی شود.

در ماردون موازی، چون شفتها موازی و نزدیک به هم هستند، فضای فیزیکی برای نصب یاتاقانهای بزرگ و قدرتمند بسیار محدود است. طراحان مجبورند از یاتاقانهای کوچکتر یا سیستمهای پیچیده چندطبقه استفاده کنند که محدودیت گشتاور ایجاد میکند.

اما در سیستم ماردون کونیکال، به دلیل زاویهدار بودن شفتها، فاصله مرکزبهمرکز دو شفت در ناحیه اتصال به گیربکس زیاد است. این فضا به ما اجازه میدهد تا از یاتاقانهای بسیار بزرگ و تنومند استفاده کنیم. نتیجه این طراحی، توانایی تحمل گشتاورهای بسیار سنگین و فشارهای محوری بالاست که باعث میشود ماردون کونیکال برای مواد سخت و ویسکوز گزینهای مطمئنتر از نظر دوام گیربکس باشد.

تفاوت در فضای اشغالی و ابعاد سیلندر

از نظر ابعادی، نسبت طول به قطر (L/D) در ماردونهای کونیکال معمولاً کمتر از مدلهای موازی است. یک ماردون کونیکال استاندارد معمولاً L/D بین ۲۲ تا ۲۸ دارد، در حالی که مدلهای موازی معمولاً از L/D ۲۸ شروع شده و تا ۳۶ یا بیشتر ادامه مییابند. این یعنی دستگاههای مجهز به ماردون کونیکال طول کلی کوتاهتری دارند و فضای کمتری در کارخانه اشغال میکنند.

کوتاه بودن طول شفت در ماردون کونیکال یک مزیت فنی دیگر هم دارد: کاهش خیز یا خمیدگی شفت (Deflection). هرچه طول ماردون بیشتر باشد، احتمال اینکه در اثر فشار مواد شکم دهد و با بدنه سیلندر تماس پیدا کند بیشتر است. ساختار کوتاهتر و قطورتر کونیکال، صلبیت (Stiffness) بیشتری دارد و خطر سایش ناشی از تماس فلز-با-فلز را در فشارهای بالا کاهش میدهد.

مزایای فنی ماردون کونیکال

انتخاب ماردون کونیکال در خطوط اکستروژن، فراتر از یک ترجیح ساده است و ریشه در مزایای دینامیکی و ترمودینامیکی خاص این قطعه دارد. زمانی که ما با پلیمرهای حساس، ویسکوزیتههای بالا و نیاز به دقت میکرونی در محصول نهایی روبرو هستیم، محدودیتهای سایر سیستمها آشکار میشود. ماردون کونیکال اکسترودر با بهرهگیری از هندسه متغیر خود، مجموعهای از قابلیتهای فنی را ارائه میدهد که مستقیماً بر کیفیت خروجی و طول عمر تجهیزات تاثیر میگذارد. ما در ادامه سه مزیت کلیدی این تکنولوژی را که باعث برتری آن در صنعت PVC شده است، با جزئیات کامل فنی بررسی میکنیم.

فشار بالا در سرعت چرخش پایین

یکی از مشکلات اساسی در اکستروژن، ایجاد فشار پشت دای (Back Pressure) بدون افزایش بیش از حد دمای مذاب است. در سیستمهای معمولی، برای افزایش فشار خروجی، اپراتور مجبور است دور موتور (RPM) را بالا ببرد. افزایش دور موتور به معنای افزایش اصطکاک و تولید حرارت برشی است که میتواند منجر به تخریب حرارتی پلیمر شود.

مزیت بزرگ ماردون کونیکال این است که میتواند فشارهای بسیار بالا (حتی تا ۵۰۰ بار در برخی کاربردها) را در دورهای پایین موتور تامین کند. این قابلیت ناشی از هندسه “تراکم مثبت” آن است. با حرکت مواد از ناحیه قطور به ناحیه باریک، حجم در دسترس مواد به شدت کاهش مییابد و این کاهش حجم اجباری، مواد را با نیرویی عظیم فشرده میکند. ما با استفاده از این ویژگی میتوانیم لولهها و پروفیلهای ضخیم و متراکم را با کمترین سرعت چرخش تولید کنیم که نتیجه آن پایداری ابعادی فوقالعاده و عدم تنش پسماند در محصول است.

قابلیت خودتمیزشوندگی (Self-Cleaning)

در فرآورش موادی مانند PVC که پایداری حرارتی پایینی دارند، باقی ماندن مواد در گوشهها و زوایای ماردون (Dead Spots) فاجعهبار است. اگر مواد در نقطهای ساکن بمانند، سریعاً میسوزند و تبدیل به ذرات کربنی سیاه میشوند که کیفیت کل محصول را از بین میبرد.

ماردونهای کونیکال معمولاً به صورت “درهمرونده” (Intermeshing) طراحی میشوند. در این طراحی، پره (Flight) یک ماردون دقیقاً درون کانال (Root) ماردون دیگر قرار میگیرد. با چرخش شفتها، هر ماردون سطح ماردون مجاور را جاروب و تمیز میکند. این مکانیزم خودتمیزشوندگی باعث میشود که هیچگونه ایستایی مواد در طول سیلندر رخ ندهد و جریان مذاب همواره در حرکت باشد. ما این ویژگی را “زمان اقامت توزیع شده” (Narrow Residence Time Distribution) مینامیم که تضمین میکند تمام ذرات پلیمر دقیقاً به یک اندازه حرارت ببینند و همزمان از دستگاه خارج شوند.

کاهش تنش برشی روی مواد حساس (PVC)

تنش برشی (Shear Stress) عاملی دوگانه است؛ تا حدی برای ذوب کردن لازم است، اما بیش از آن مخرب است. نکته مهندسی بسیار ظریف در ماردون کونیکال، مدیریت هوشمندانه سرعت خطی است. سرعت خطی یا محیطی ماردون رابطهای مستقیم با شعاع آن دارد ($V = r \times \omega$).

در ناحیه تغذیه که قطر ماردون زیاد است، سرعت خطی بالاست. این سرعت بالا باعث ایجاد برش شدید اولیه و گرم شدن سریع پودر سرد میشود (چیزی که نیاز داریم). اما در ناحیه خروجی که مواد کاملاً ذوب شدهاند و بسیار حساس هستند، قطر ماردون کم میشود. کاهش قطر باعث میشود که سرعت خطی در نوک ماردون به شدت کاهش یابد. این یعنی در بحرانیترین مرحله فرآیند، کمترین تنش برشی به مذاب وارد میشود. این رفتار هوشمندانه هندسی، به ما اجازه میدهد تا حساسترین فرمولاسیونها را بدون ترس از سوختگی یا تغییر رنگ (Degradation) فرآورش کنیم.

معایب و محدودیتهای ماردون کونیکال

هیچ راهحل مهندسی در صنعت مطلقاً بینقص نیست و ماردون کونیکال نیز از این قاعده مستثنی نمیباشد. اگرچه این قطعه مزایای کمنظیری در فرآورش مواد حساس ارائه میدهد، اما هندسه پیچیده و ساختار خاص آن، چالشهایی ذاتی را نیز به همراه دارد. ما به عنوان متخصصین فنی باید نگاهی جامع به هر دو روی سکه داشته باشیم. درک عمیق این محدودیتها به مدیران تولید و سرمایهگذاران کمک میکند تا بدانند در ازای دریافت کیفیت بالای محصول و راندمان مناسب، چه هزینههایی را از نظر مالی و فنی باید مدیریت کنند. در ادامه دو چالش اصلی مرتبط با این ماردونها را بررسی میکنیم.

هزینه ساخت و تولید بالاتر

تولید یک شفت استوانهای با قطر ثابت روی ماشینتراش، فرآیندی نسبتاً استاندارد و سریع است. اما زمانی که صحبت از ساخت ماردون کونیکال میشود، ما با یکی از پیچیدهترین و دقیقترین فرآیندهای ماشینکاری در صنعت فلزات روبرو هستیم. برای تراشیدن گامهایی که روی یک سطح بنیادی مخروطی قرار دارند و عمق، پهنا و زاویه آنها در هر میلیمتر از طول شفت تغییر میکند، دیگر ماشینآلات معمولی جوابگو نیستند.

ساخت این قطعه نیازمند ماشینهای CNC چندمحوره (معمولاً ۵ محوره همزمان) بسیار پیشرفته و گرانقیمت است. نوشتن برنامه ماشینکاری (CAM) برای این هندسه سه بعدی بسیار زمانبر و حساس است و ابزار برشی باید مسیرهای فضایی پیچیدهای را با دقت میکرونی طی کند. علاوه بر خود ماردون، ساخت سیلندر مخروطی که باید دقیقاً با همان زاویه و تلورانس منطبق شود و سپس عملیات سختکاری و پوششدهی داخلی روی آن سطح شیبدار انجام گیرد، هزینههای تولید را به شدت بالا میبرد. این پیچیدگی ذاتاً منجر به قیمت تمامشده بالاتر برای قطعات یدکی کونیکال نسبت به انواع موازی میشود.

پیچیدگی در طراحی و محاسبات

طراحی یک ماردون موازی معمولاً از فرمولهای استاندارد و جداول مهندسی اثباتشده پیروی میکند. اما در ماردون کونیکال اکسترودر، طراح با یک دینامیک سیالات غیرنیوتنی بسیار پیچیده در هندسهای متغیر مواجه است. محاسبه پارامترهای حیاتی مانند نرخ برش (Shear Rate)، زمان اقامت مواد (Residence Time) و نحوه توزیع فشار در طول مسیری که سطح مقطع آن به صورت پیوسته در حال کاهش است، نیازمند نرمافزارهای شبیهسازی المان محدود (FEM) قدرتمند و دانش عمیق رئولوژی پلیمرها است.

چالش بزرگ دیگر، طراحی دقیق هندسه درگیری (Intermeshing Geometry) است. از آنجا که محور دو ماردون موازی نیستند، طراحی پروفیل پرهها باید به گونهای باشد که دو ماردون در حین چرخش، دقیقاً درهم قفل شوند و همدیگر را تمیز کنند، بدون اینکه در هیچ نقطهای با هم برخورد فیزیکی (تداخل) داشته باشند یا فاصله آنها (Clearance) بیش از حد استاندارد شود که منجر به برگشت مواد گردد. هرگونه خطای محاسباتی جزئی در زاویه مخروط یا گام پیچ، میتواند به سایش شدید و خرابی زودهنگام منجر شود.

نقش طراحی گام در ماردون کونیکال

در مهندسی اکستروژن، “گام” یا Pitch به فاصله محوری بین دو پره متوالی گفته میشود. در ماردونهای استوانهای، طراحان معمولاً با کاهش دادن فاصله گامها در طول محور، تراکم مورد نیاز را ایجاد میکنند. اما در ماردون کونیکال اکسترودر، داستان کاملاً متفاوت و پیچیدهتر است. از آنجا که کاهش قطر ماردون خودبهخود باعث کاهش حجم کانال و ایجاد فشار میشود، طراحی گام در اینجا نقش یک “تعدیلکننده” و “کنترلکننده” را بازی میکند.

ما در طراحی ماردون کونیکال، معمولاً با سیستم گام متغیر (Variable Pitch) روبرو هستیم. اگر گامها در تمام طول مسیر ثابت باشند، به دلیل کاهش شدید قطر در ناحیه خروجی، ممکن است فشار مواد به قدری بالا رود که باعث توقف موتور یا آسیب به گیربکس شود. بنابراین، مهندسان طراح با محاسبات دقیق سیالاتی، فاصله گامها را در نواحی مختلف تغییر میدهند تا “نرخ تراکم” (Compression Ratio) در محدودهای امن باقی بماند.

علاوه بر فاصله، “عمق گام” نیز متغیر است. در ناحیه تغذیه، عمق گام بسیار زیاد است تا مواد پودری حجیم را ببلعد، اما در ناحیه متریگ، عمق کم میشود. هنر طراحی گام در ماردون کونیکال این است که تعادلی دقیق بین “سرعت جلوبرندگی مواد” و “فشار برگشتی” ایجاد کند تا مواد نه آنقدر سریع عبور کنند که خام بمانند (Unplasticized) و نه آنقدر کند حرکت کنند که دچار سوختگی شوند.

نسبت طول به قطر (L/D) در ماردون کونیکال

نسبت طول به قطر یا همان L/D، یکی از شاخصهای اصلی در شناسایی قابلیتهای یک اکسترودر است. این عدد بیانگر طول مفید قسمت مارپیچدار نسبت به قطر آن است. در اکسترودرهای پارالل (موازی)، محاسبه این عدد ساده است زیرا قطر ثابت است (مثلاً طول ۳ متر تقسیم بر قطر ۱۰ سانتیمتر برابر با L/D 30). اما در ماردون کونیکال، به دلیل داشتن دو قطر متفاوت (قطر بزرگ ته و قطر کوچک سر)، محاسبه این نسبت چالشبرانگیز است و استاندارد متفاوتی دارد.

در صنعت، برای ماردونهای مخروطی معمولاً این نسبت را بر اساس “قطر بزرگ” یا گاهی “قطر میانگین” میسنجند. به طور کلی، ماردونهای کونیکال دارای L/D کوتاهتری نسبت به همتایان موازی خود هستند. اگر یک اکسترودر موازی استاندارد دارای L/D معادل ۲۸ تا ۳۶ باشد، یک ماردون کونیکال اکسترودر معمولاً دارای L/D بین ۱۸ تا ۲۴ است.

این “کوتاه بودن” به هیچ وجه ضعف نیست، بلکه یک ویژگی مهندسی است. به دلیل راندمان بالای اختلاط و برش در هندسه مخروطی، ما نیازی به طولهای بسیار زیاد برای ذوب کردن مواد نداریم. کوتاه بودن طول ماردون دو مزیت فنی بزرگ برای ما ایجاد میکند:

اول اینکه “زمان اقامت” (Residence Time) مواد در داخل سیلندر داغ کاهش مییابد که برای PVC حیاتی است.

دوم اینکه “خیز شفت” (Deflection) کمتر میشود. هرچه ماردون کوتاهتر و قطورتر باشد، صلبیت آن بیشتر است و احتمال تماس آن با بدنه سیلندر تحت فشارهای بالا به صفر نزدیک میشود.

انواع آلیاژ ماردون کونیکال

در ساخت ماردون کونیکال اکسترودر، انتخاب متریال پایه (Base Material) اولین و مهمترین تصمیم مهندسی است. این قطعه در حین کار تحت تنشهای مکانیکی شدید (گشتاور پیچشی) و تنشهای شیمیایی (گازهای خورنده متصاعد شده از PVC) قرار دارد. بنابراین، فولاد معمولی ساختمانی به هیچ وجه توان تحمل این شرایط را ندارد و خیلی زود دچار بریدگی شفت یا خوردگی سطح میشود. ما در صنعت پلاستیک، بسته به نوع مواد ورودی و بودجه پروژه، از آلیاژهای خاصی استفاده میکنیم که تعادلی بین “چقرمگی” (Toughness) برای تحمل ضربه و “سختی” (Hardness) برای تحمل سایش داشته باشند. در ادامه دو آلیاژ اصلی و استاندارد جهانی برای این قطعه را بررسی میکنیم.

ماردون کونیکال با فولاد 38CrMoAl

بدون شک، پرکاربردترین و استانداردترین آلیاژ در صنعت ساخت ماردونهای کونیکال، فولاد آلیاژی 38CrMoAl (معادل استاندارد DIN 1.8509) است. این فولاد به طور اختصاصی برای عملیات نیتراسیون طراحی شده است. وجود عناصر کروم (Cr)، مولیبدن (Mo) و آلومینیوم (Al) در ساختار شیمیایی این فولاد، آن را متمایز میکند.

دلیل اصلی انتخاب این آلیاژ توسط ما و اکثر سازندگان معتبر جهانی، قابلیت فوقالعاده آن در پذیرش نیتروژن است. عنصر آلومینیوم موجود در این فولاد، تمایل شدیدی به واکنش با نیتروژن دارد و باعث میشود در حین عملیات حرارتی، لایهای بسیار سخت و پایدار روی سطح تشکیل شود، در حالی که مغز شفت همچنان نرم و انعطافپذیر باقی میماند. این “مغز چقرمه” حیاتی است، زیرا اگر کل ماردون ترد و شکننده باشد، در برابر گشتاور ناگهانی گیربکس میشکند. بنابراین، 38CrMoAl بهترین گزینه برای کاربردهای عمومی و تولید لوله و پروفیل PVC استاندارد است.

ماردون کونیکال با فولاد ضد زنگ (Stainless Steel)

در برخی کاربردهای خاص که خوردگی شیمیایی اولویت اول است، فولادهای نیتراسیون معمولی ممکن است کافی نباشند. زمانی که ما قصد فرآورش مواد بسیار خورنده مانند CPVC (کلردار شده)، PVDF یا فرمولاسیونهای حاوی مواد تاخیرانداز شعله (Flame Retardants) را داریم، گازهای اسیدی (مانند اسید کلریدریک) با غلظت بالا آزاد میشوند که میتوانند سطح فولاد معمولی را دچار حفره (Pitting) کنند.

در این شرایط خاص، از فولادهای ضد زنگ مارتنزیتی سری ۴۰۰ (مانند SS 431 یا SS 17-4PH) برای ساخت ماردون کونیکال استفاده میشود. این آلیاژها به دلیل درصد بالای کروم، مقاومت ذاتی در برابر اکسیداسیون و زنگزدگی دارند. البته چالش فنی در استفاده از استنلس استیل، سختیپذیری کمتر آن نسبت به فولاد نیتراسیون است؛ به همین دلیل معمولاً هزینه ساخت آن بالاتر بوده و فرآیندهای سختکاری پیچیدهتری نیاز دارد. انتخاب این آلیاژ صرفاً برای محیطهای با خورندگی بالا (High Corrosion) توجیه اقتصادی و فنی دارد.

انواع پوشش محافظتی ماردون کونیکال اکسترودر

علاوه بر آلیاژ بدنه، آنچه که مستقیماً با مواد پلیمری در تماس است و “خط مقدم” درگیری محسوب میشود، سطح خارجی ماردون است. ما در مهندسی سطح، هدفمان ایجاد لایهای است که سختی (Hardness) بسیار بالاتری نسبت به مغز شفت داشته باشد. این لایه محافظ باید آنقدر سخت باشد که ذرات ساینده فیلرها نتوانند روی آن خش بیندازند و در عین حال آنقدر چسبندگی داشته باشد که در اثر شوک حرارتی پوسته نشود. بسته به اینکه کاربر قصد تولید چه محصولی دارد (لوله فاضلابی ساده یا پروفیل پنجره با درصد فیلر بالا)، ما سه سطح از تکنولوژی محافظتی را پیشنهاد میدهیم.

عملیات نیتراسیون گازی (Gas Nitriding)

رایجترین و اقتصادیترین روش مقاومسازی ماردون کونیکال اکسترودر، فرآیند نیتراسیون گازی است. در این روش، ماردونهای ماشینکاری شده را درون کورههایی با اتمسفر غنی از آمونیاک قرار میدهیم و به مدت طولانی (معمولاً ۶۰ تا ۷۰ ساعت) در دمای حدود $500^\circ C$ تا $520^\circ C$ حرارت میدهیم. در این شرایط، اتمهای نیتروژن از گاز جدا شده و به درون سطح فولاد نفوذ میکنند (Diffusing).

نتیجه این نفوذ، تشکیل لایهای سرامیکمانند و بسیار سخت (حدود ۹۰۰ تا ۱۰۰۰ ویکرز) روی سطح است. عمق این لایه نفوذی معمولاً بین ۰.۵ تا ۰.۷ میلیمتر است. مزیت نیتراسیون این است که ابعاد دقیق ماردون را تغییر نمیدهد و برای تولید محصولات استاندارد PVC با درصد کربنات کلسیم پایین تا متوسط، عملکردی کاملاً قابل قبول و مقرونبهصرفه دارد.

پوشش بایمتالیک (Bimetallic)

زمانی که درصد فیلر (کربنات کلسیم) در فرمولاسیون بالا میرود (مثلاً بالای ۲۵ واحد)، لایه نیتراسیون معمولی به سرعت ساییده میشود. در اینجا ما از تکنولوژی پیشرفته بایمتالیک یا “دو فلزی” استفاده میکنیم. در این روش، لبههای پره ماردون (Flight lands) که بیشترین سایش را تحمل میکنند، با یک آلیاژ متفاوت و فوقسخت جوشکاری میشوند.

این آلیاژ دوم معمولاً پودری بر پایه نیکل یا کبالت (مانند استلایت یا کولمونوی) است که با روش جوشکاری پلاسما (PTA) روی لبه گامها نشانده میشود. سختی این لایه زرهی میتواند به بالای ۵۵ تا ۶۰ راکول سی (HRC) برسد. ماردونهای بایمتالیک عمری ۳ تا ۴ برابر بیشتر از نمونههای نیتراسیون ساده دارند و برای تولیدکنندگان لوله ناودانی یا گرانولسازهای بازیافتی که مواد ساینده زیادی دارند، انتخابی هوشمندانه و اقتصادی در درازمدت هستند.

پوشش اسپری حرارتی کاربید تنگستن

بالاترین سطح حفاظت که تاکنون در صنعت اکستروژن معرفی شده، استفاده از کاربید تنگستن (Tungsten Carbide) است. این پوشش برای شرایط “فوق سنگین” طراحی شده است؛ جایی که سایش به قدری شدید است که حتی بایمتالیک هم جوابگو نیست.

در این روش، ذرات کاربید تنگستن با سرعت مافوق صوت و دمای بسیار بالا (تکنولوژی HVOF) روی تمام سطح ماردون یا نواحی بحرانی اسپری میشوند. پوشش حاصله، سختیای نزدیک به الماس دارد و مقاومتی بینظیر در برابر خراشیدگی ایجاد میکند. اگرچه هزینه اعمال این پوشش بسیار بالاست، اما برای خطوط تولیدی که ۲۴ ساعته با ظرفیت بالا کار میکنند و توقف خط برای تعویض ماردون هزینههای هنگفتی دارد، این سرمایهگذاری کاملاً توجیه میشود. این پوشش در برابر خوردگی شیمیایی شدید نیز سدی نفوذناپذیر ایجاد میکند.

علائم خرابی ماردون کونیکال اکسترودر (نشانههای هشدار)

یک ماردون معیوب یا فرسوده، معمولاً قبل از توقف کامل خط، علائم واضحی از خود نشان میدهد. تشخیص زودهنگام این علائم تفاوت بین یک تعمیرات برنامهریزی شده و ارزان با یک شکست ناگهانی و پرهزینه است. در اکسترودرهای کونیکال، به دلیل حساسیت فرآیند، تغییرات جزئی در هندسه ماردون سریعاً روی پارامترهای تولید اثر میگذارد. ما به عنوان تکنسین یا مدیر تولید نباید منتظر بمانیم تا دستگاه از کار بیفتد؛ بلکه باید “روند تغییرات” را رصد کنیم. زمانی که ماردون کونیکال اکسترودر دچار سایش میشود، توانایی آن در انتقال یکنواخت و ایجاد فشار کاهش مییابد. این افت عملکرد خود را در قالب سه نشانه اصلی در محصول و پنل دستگاه نشان میدهد که در ادامه آنها را تحلیل میکنیم.

نوسان در خروجی مواد (Surging)

اولین و رایجترین نشانه سایش ماردون، بیثباتی در دبی خروجی است که اصطلاحاً به آن “Surging” یا “تپش” میگوییم. در حالت سالم، ماردون کونیکال باید جریانی کاملاً یکنواخت و پیوسته مانند آب روان از دای خارج کند. اما زمانی که فاصله بین پره ماردون و دیواره سیلندر (Gap) در اثر سایش زیاد میشود، پدیدهای به نام “نشتی جریان” (Leakage Flow) رخ میدهد.

در این حالت، مواد مذاب به جای حرکت رو به جلو، از روی پرههای کوتاه شده سُر میخورند و به عقب برمیگردند. این برگشت مواد باعث میشود که فشار پشت دای مدام بالا و پایین شود. اپراتور این پدیده را به صورت نوسان در ضخامت لوله یا پروفیل و تغییرات سینوسی در عقربه فشارسنج (Melt Pressure) مشاهده میکند. اگر با وجود ثابت بودن دور فیدر و دما، خروجی دستگاه کم و زیاد میشود، به احتمال زیاد گامهای ناحیه پمپاژ (Metering Zone) ساییده شدهاند و دیگر توانایی حبس فشار را ندارند.

تغییر رنگ و سوختگی مواد (Degradation)

پیویسی (PVC) مادهای است که “حافظه حرارتی” دارد؛ یعنی تاریخچه تمام تنشهای حرارتی که دیده را در خود نگه میدارد. یکی از وظایف ماردون کونیکال، تخلیه سریع و کامل مواد از داخل سیلندر است. وقتی سطح ماردون دچار خراشیدگی عمیق میشود یا لقی بین ماردون و سیلندر از حد استاندارد فراتر میرود، نقاط مرده (Dead Spots) ایجاد میشوند.

در این نقاط، مواد مذاب گیر میافتند و حرکت نمیکنند. باقی ماندن طولانیمدت مواد در مجاورت فلز داغ، باعث شکست پیوندهای شیمیایی و آزاد شدن گاز کلر میشود که رنگ محصول را زرد یا قهوه ای میکند. همچنین، سایش ماردون باعث میشود اصطکاک داخلی بین لایههای مواد (Shear Heating) غیرقابل کنترل شود. اگر مشاهده کردید که دمای مذاب (Melt Temperature) از دمای تنظیمی المنتها بالاتر رفته و محصول دچار رگههای سوختگی یا تیرگی شده است، این نشان میدهد که ماردون دیگر هندسه صحیح برای انتقال نرم مواد را ندارد و در حال “جوش آوردن” پلیمر است.

افزایش غیرعادی آمپر موتور

آمپر موتور، شاخص مستقیمی از گشتاور و نیروی لازم برای چرخاندن ماردونهاست. در یک فرآیند سالم، آمپر باید عددی ثابت و متناسب با بار خروجی باشد. افزایش ناگهانی یا تدریجی آمپر میتواند نشاندهنده یک مشکل مکانیکی جدی در خود ماردونها باشد.

در ماردونهای کونیکال، اگر یاتاقانهای انتهایی (Thrust Bearings) دچار لقی شده باشند، ماردونها ممکن است به سمت عقب حرکت کرده و به بدنه سیلندر فشرده شوند. این تماس فلز با فلز، بار بسیار زیادی روی موتور میاندازد. همچنین، اگر مواد در نواحی ساییده شده تجمع کنند و خنک شوند (به دلیل عدم انتقال صحیح)، ویسکوزیته آنها به شدت بالا میرود و چرخاندن آنها نیازمند نیروی بیشتری است. اگر اپراتور مجبور است برای حفظ همان خروجی قبلی، دور موتور را بالا ببرد و آمپر به محدوده قرمز نزدیک میشود، این یعنی راندمان مکانیکی ماردون به دلیل فرسایش هندسی به شدت افت کرده است.

دلایل سایش زودرس ماردون کونیکال (ریشهیابی)

سایش زودرس در قطعات اکستروژن به وضعیتی اطلاق میشود که نرخ کاهش ابعادی قطعه سریعتر از منحنی استاندارد عمر مفید آن باشد. در ماردونهای کونیکال، سایش معمولاً ترکیبی از مکانیزمهای سایشی (Abrasive) و خوردگی (Corrosive) است. تحلیلهای فنی نشان میدهد که در اکثر موارد، نقص در کیفیت آلیاژ عامل اصلی نیست، بلکه انحراف شرایط عملیاتی از استانداردهای طراحی باعث تخریب سطح میشود. شناخت پارامترهای موثر بر نرخ سایش، برای مدیریت هزینه نگهداری و جلوگیری از توقف خط تولید ضروری است. در ادامه سه عامل فنی موثر بر کاهش عمر ماردون بررسی میشوند.

درصد بالای کربنات کلسیم در فرمولاسیون

افزایش درصد فیلرها (پرکنندهها) مانند کربنات کلسیم در فرمولاسیون PVC، اگرچه هزینه مواد اولیه را کاهش میدهد، اما تنش مکانیکی وارده بر سطح ماردون را به شدت بالا میبرد. مکانیزم سایش در اینجا از نوع “سایش خراشان” است. ذرات کربنات کلسیم دارای سختی ذاتی هستند و زمانی که نسبت آنها در آمیزه بالا میرود (بالای ۲۵ phr)، اصطکاک داخلی و اصطکاک بین مواد و دیواره فلزی افزایش مییابد.

این پدیده به ویژه زمانی تشدید میشود که از کربنات کلسیم با دانهبندی (Mesh) نامناسب یا بدون پوشش (Uncoated) استفاده شود. ذرات درشت و زبر در فشارهای بالا (ناحیه متریگ)، مانند عامل ساینده عمل کرده و لایه نیتراسیون سطحی را از بین میبرند. استفاده از فرمولاسیونهای با درصد فیلر بالا، نیازمند استفاده از ماردونهای بایمتالیک یا دارای پوششهای مقاوم در برابر سایش است تا نرخ تخریب سطح کنترل شود.

عدم تنظیم صحیح دمای هیترها

تنظیم دقیق پروفیل دمایی سیلندر، رابطه مستقیمی با ویسکوزیته (گرانروی) مواد مذاب دارد. انحراف دما در هر دو جهت بالا و پایین، منجر به آسیب دیدن ماردون میشود. اگر دمای تنظیمشده پایینتر از حد استاندارد فرآیند باشد، ویسکوزیته مواد افزایش یافته و پلیمر سفت میشود. عبور دادن مواد با ویسکوزیته بالا از مجاری باریک ماردون کونیکال، گشتاور پیچشی و تنش برشی را روی یالهای ماردون (Flight Lands) به شدت افزایش میدهد که میتواند منجر به ترکهای ریز میکروسکوپی یا شکستگی لبهها شود.

از سوی دیگر، دمای بیش از حد بالا (Overheating) باعث تخریب حرارتی PVC و آزادسازی گاز اسید کلریدریک (HCl) میشود. این اسید قوی با سطح فلزی ماردون واکنش داده و باعث خوردگی شیمیایی میشود. سطح خورده شده و زبر، اصطکاک را افزایش داده و خود به عاملی برای تشدید تنشهای حرارتی بعدی تبدیل میشود.

تنظیم نبودن همراستایی (Alignment)

یکی از الزامات مکانیکی در نصب و راهاندازی اکسترودر، همراستایی دقیق محور گیربکس با محور سیلندر است. در ماردونهای کونیکال، لقی (Clearance) بین ماردون و سیلندر بسیار کم و محاسبه شده است. هرگونه انحراف محوری (Misalignment) ناشی از نشست فونداسیون، تنش لولههای متصل به دای یا تعمیرات نادرست گیربکس، باعث خروج ماردون از مرکز هندسی میشود.

در این شرایط، توزیع نیروها نامتقارن شده و در نواحی خاصی تماس فیزیکی بین ماردون و دیواره داخلی سیلندر (Metal-to-Metal Contact) رخ میدهد. این تماس تحت سرعت دورانی و فشار بالا، منجر به سایش شدید موضعی، ایجاد برادههای فلزی و آسیب جبرانناپذیر به سطح صیقلی هر دو قطعه میشود. بازرسی دورهای تراز دستگاه و وضعیت یاتاقانها (Thrust Bearings) برای جلوگیری از این نوع خرابی مکانیکی الزامی است.

روش اندازهگیری لقی ماردون کونیکال

اندازهگیری دقیق فاصله بین ماردون و سیلندر (Clearance)، تنها راه مطمئن برای سنجش میزان سایش و تصمیمگیری برای تعمیر یا تعویض است. این کار باید با دقت میکرونی و طبق مراحل زیر انجام شود:

ابتدا باید دستگاه را خاموش کرده و اجازه دهید تا دمای آن به حدی برسد که پلیمرهای داخل آن هنوز نرم باشند اما خطر سوختگی اپراتور وجود نداشته باشد. سپس، دای (Die) و آداپتور جلوی سیلندر را باز کنید تا نوک ماردونها کاملاً نمایان شود. با استفاده از ابزار برنجی، مواد مذاب باقیمانده روی نوک ماردون و دهانه سیلندر را تمیز کنید.

در مرحله بعد، گیربکس را در حالت خلاص قرار دهید یا با دست (Hand wheel) ماردونها را به آرامی بچرخانید تا در موقعیت ساعت ۱۲ و ۶ قرار بگیرند. حال باید ماردونها را با استفاده از مکانیزم تنظیم محوری یا جک هیدرولیک، کاملاً به سمت جلو (سمت خروج) هل دهید تا در موقعیت کاری خود قرار بگیرند (Zero Position).

اکنون از روش «سیم سربی» استفاده میکنیم. یک تکه سیم سربی نرم با ضخامت مشخص را روی پره ماردون در ناحیه متریگ (نوک) قرار دهید و ماردون را یک دور کامل بچرخانید تا سیم بین پره و دیواره سیلندر فشرده شود. سیم را خارج کرده و ضخامت آن را با میکرومتر اندازهگیری کنید. این عدد، لقی واقعی دستگاه شماست. این کار را در سه نقطه مختلف محیطی تکرار کنید تا از هممرکزی ماردون مطمئن شوید. اعداد بدست آمده را با جدول استاندارد سازنده مقایسه کنید؛ معمولاً لقی بیش از ۰.۵ تا ۰.۷ میلیمتر در ناحیه نوک، نشاندهنده افت فشار و نیاز به بازسازی است.

روشهای تعمیر و بازسازی ماردون کونیکال

زمانی که ماردون کونیکال دچار سایش میشود، لزوماً به پایان عمر خود نرسیده است. بسته به عمق آسیب و نوع آلیاژ پایه، میتوان با روشهای مهندسی سطح، هندسه قطعه را بازیابی کرد. بازسازی ماردون فرآیندی پیچیده است که توجیه اقتصادی آن باید بررسی شود؛ معمولاً اگر هزینه بازسازی کمتر از ۶۰ درصد قیمت ماردون نو باشد و هسته مرکزی شفت سالم باشد، تعمیر گزینه مناسبی است. در ادامه دو تکنیک اصلی بازسازی را تشریح میکنیم.

جوشکاری و سختکاری مجدد

این روش زمانی استفاده میشود که لبههای پره (Flight Lands) دچار سایش شدید شده و قطر خارجی ماردون از حد استاندارد کمتر شده باشد. فرآیند بازسازی با جوشکاری معمولی تفاوت بنیادین دارد و باید تحت شرایط کنترل شده انجام شود.

ابتدا سطح ساییده شده کاملاً سنگزنی میشود تا هرگونه خستگی فلز و ترکهای سطحی حذف شود. سپس ماردون تا دمای مشخصی (حدود ۳۰۰ تا ۴۰۰ درجه سانتیگراد) پیشگرم میشود تا از شوک حرارتی و ایجاد ترک در حین جوشکاری جلوگیری شود. عملیات جوشکاری معمولاً با تکنولوژی PTA (Plasma Transferred Arc) انجام میشود که در آن پودر آلیاژی فوقسخت (معمولاً پایه کبالت مانند استلایت یا پایه نیکل) ذوب شده و روی لبه پره نشانده میشود.

نکته فنی مهم این است که سختی فلز جوش باید با سختی سیلندر هماهنگ باشد؛ اگر جوش خیلی سخت باشد، سیلندر را میخورد. پس از اتمام جوشکاری، قطعه باید در کوره تنشگیری شود تا تنشهای پسماند جوش آزاد شود. در نهایت، پرهها مجدداً سنگزنی میشوند تا به ابعاد دقیق نقشه برسند. این روش میتواند ماردون را به شرایطی حتی بهتر از روز اول (در صورت استفاده از مواد بایمتالیک مرغوب) برگرداند.

سنگزنی و پولیش سطح ماردون

گاهی اوقات ماردون دچار کاهش قطر نشده، بلکه سطح آن در اثر واکنش شیمیایی با گاز کلر یا مواد افزودنی، زبر و کدر شده است. این زبری باعث افزایش اصطکاک، چسبیدن مواد به سطح (Sticking) و سوختگی پلیمر میشود. در این شرایط، نیاز به جوشکاری نیست و عملیات اصلاح سطح انجام میشود.

در این روش، ماردون روی دستگاه سنگمحور بسته میشود و با سنگهای ساینده بسیار ظریف، لایه اکسید شده یا آسیبدیده سطحی با دقت میکرونی برداشته میشود. هدف در اینجا کاهش قطر نیست، بلکه رسیدن به صافی سطح (Surface Finish) با استاندارد آینهای (معمولاً Ra < 0.4 میکرون) است. پس از سنگزنی، عملیات پولیشکاری نهایی انجام میشود تا اصطکاک بین مواد و فلز به حداقل برسد. این کار باعث میشود جریان مواد روانتر شده و مشکلاتی مانند خط و خش روی محصول یا نوسان فشار برطرف شود. همچنین پولیش سطح، مقاومت ماردون در برابر خوردگی شیمیایی را مجدداً احیا میکند.

نکات نگهداری و سرویس ماردون کونیکال (اقدامات عملی)

داشتن یک برنامه مدون برای نگهداری و سرویس، تنها راه تضمین عملکرد پایدار ماردون کونیکال اکسترودر در درازمدت است. بسیاری از خرابیهای پرهزینه، نه در حین تولید عادی، بلکه در لحظات حساس “استارت” و “توقف” دستگاه رخ میدهند. این دو مرحله، بیشترین تنشهای حرارتی و مکانیکی را به قطعه وارد میکنند. اگر اپراتور نداند که چگونه به صورت اصولی دستگاه را گرم کند یا چگونه مواد را تخلیه کند، حتی بهترین ماردون بایمتالیک هم دوام نخواهد آورد. در این بخش، دو پروتکل اجرایی حیاتی را که باید به قانون کارگاه تبدیل شوند، با جزئیات بررسی میکنیم.

گرمکردن صحیح قبل از استارت

فرآیند گرمکردن اکسترودر کونیکال چیزی فراتر از زدن دکمه “روشن” هیترهاست. این یک عملیات مرحلهای است که هدف آن “همدما سازی کامل” تمام اجزای فلزی و مواد پلیمری جامد داخل سیلندر است.

مرحله اول، تنظیم دما روی اعداد ستپوینت (Set Point) است. اما نکته کلیدی اینجاست که رسیدن دمای نمایشگر به عدد تنظیمی، پایان کار نیست. ترموکوپلها فقط دمای دیواره سیلندر را میخوانند، در حالی که ماردون توپر که جرم زیادی دارد، هنوز در مغز خود سرد است. قانون طلایی این است که پس از رسیدن تمام زونها به دمای تنظیمی، باید یک زمان انتظار یا Soak Time (معمولاً بین ۳۰ تا ۶۰ دقیقه بسته به سایز دستگاه) لحاظ شود.

در این مدت، حرارت فرصت پیدا میکند تا از طریق هدایت (Conduction) از دیواره سیلندر به عمق پرههای ماردون و شفت مرکزی نفوذ کند. اگر بدون رعایت این زمان استارت بزنیم، دو اتفاق خطرناک میافتد: اول اینکه ماردون سرد هنوز منقبض است و لقی غیراستاندارد دارد. دوم و مهمتر اینکه، لایه پلیمری چسبیده به ماردون هنوز کاملاً ذوب نشده و مثل چسب عمل میکند. استارت زدن در این حالت منجر به گشتاور ناگهانی (Torque Spike) شده که میتواند شفت را ببرد یا پره را بشکند. بنابراین، اپراتور مجاز است تنها پس از اتمام زمان خیسخوردن حرارتی، موتور را با کمترین دور ممکن (Jogging) استارت کند.

تمیزکاری اصولی پس از توقف دستگاه

خاموش کردن دستگاه پر از مواد حساس (مانند PVC)، بزرگترین اشتباه اپراتوری است. پیویسی اگر ساکن بماند، سریعاً تخریب شده و اسید آزاد میکند که ماردون را میخورد. بنابراین، پروسه توقف باید همراه با “پروژ کردن” (Purging) باشد.

اقدام عملی صحیح این است که قبل از خاموش کردن هیترها، ورودی مواد اصلی قطع شود و تا جای ممکن مواد از دستگاه خارج گردند. اما تخلیه کامل کافی نیست، زیرا لایهای از مواد همیشه روی ماردون میماند. در این مرحله باید از “مواد تمیزکننده” یا Purging Compound استفاده کرد. اگر مواد تخصصی در دسترس نیست، یک روش کارگاهی رایج، استفاده از مخلوط پودر PVC با درصد بالایی از کربنات کلسیم (بدون واکس و استابلایزر اضافی) یا حتی استفاده از مواد آسیابی تمیز پلیاتیلن (در صورتی که با دمای پیویسی سازگار باشد) است.

این مواد تمیزکننده وارد سیلندر شده و مواد حساس قبلی را به جلو هل میدهند و جایگزین آنها میشوند. این مواد جدید، پایداری حرارتی بالایی دارند و در هنگام سرد شدن دستگاه یا گرم شدن مجدد، نمیسوزند و به فلز نمیچسبند. پس از اینکه مواد خروجی از دای کاملاً تغییر رنگ داد و مواد تمیزکننده ظاهر شد، میتوان ماردون را متوقف کرد. این کار باعث میشود در استارت بعدی، هیچگونه مواد سوخته (Black Specks) در محصول نباشد و سطح صیقلی ماردون از خوردگی شیمیایی در زمان خاموشی محافظت شود.

عوامل موثر بر قیمت ماردون کونیکال

زمانی که برای استعلام قیمت ماردون کونیکال اکسترودر اقدام میکنید، با طیف وسیعی از قیمتها مواجه میشوید که ممکن است گیجکننده باشد. این تفاوت قیمتها بیدلیل نیست و مستقیماً بازتابی از کیفیت ساخت، تکنولوژی متالورژی و طول عمر مورد انتظار قطعه است. در واقع، خرید ماردون ارزان به معنای صرفهجویی نیست، بلکه اغلب به معنای پذیرش ریسک توقف خط تولید در آینده نزدیک است. قیمت نهایی این قطعه مهندسی، تابعی از سه متغیر اصلی است که هر کدام سهم مشخصی در هزینه تمامشده دارند. درک این فاکتورها به شما کمک میکند تا تعادلی منطقی بین بودجه و نیاز فنی خط تولید خود برقرار کنید.

تاثیر نوع پوشش و آلیاژ بر قیمت

بزرگترین تعیینکننده قیمت، تکنولوژی سطح و آلیاژ به کار رفته است. ماردونهای نیتراسیون ساده (Gas Nitrided) ارزانترین گزینه در بازار هستند، زیرا فرآیند سختکاری آنها دستهجمعی و کمهزینه است. این ماردونها برای تولیداتی با درصد فیلر پایین مناسباند.

اما به محض اینکه سراغ تکنولوژی بایمتالیک (Bimetallic) میرویم، قیمت جهش پیدا میکند. دلیل این افزایش قیمت، فرآیند تولید پیچیده آن است؛ جوشکاری آلیاژهای گرانقیمت پایه نیکل یا تنگستن روی لبه پرهها با دستگاههای PTA زمانبر است و مواد اولیه آن (پودر جوش) بسیار گران هستند. یک ماردون فولبایمتالیک (که هم لبه و هم کف گام زرهپوش شده باشد) میتواند تا ۲ برابر گرانتر از نمونه نیتراسیون باشد، اما در عوض عمری ۳ تا ۴ برابر دارد. گرانترین سطح قیمتی نیز مربوط به ماردونهای با پوشش اسپری حرارتی کاربید تنگستن است که معمولاً برای پروژههای خاص و فوقسنگین سفارشگذاری میشوند.

تاثیر سایز و ابعاد ماردون

در ماردونهای کونیکال، سایز با دو عدد شناخته میشود (قطر کوچک/قطر بزرگ). رایجترین سایزها در صنعت شامل 45/90، 51/105، 65/132، 80/156 و 92/188 هستند. رابطه قیمت با سایز، خطی نیست بلکه تصاعدی است.

با افزایش سایز ماردون، نه تنها وزن مواد اولیه (شمش فولاد) به شدت بالا میرود، بلکه هزینههای ماشینکاری نیز تغییر میکند. تراشیدن یک ماردون سایز 92/188 نیاز به دستگاههای CNC بزرگتر و ابزارهای برشی خاصتری نسبت به سایز 51/105 دارد. همچنین، عملیات حرارتی و نیتراسیون قطعات بزرگتر، انرژی و زمان کوره بیشتری میطلبد. بنابراین، پرش قیمتی از یک سایز به سایز بالاتر، صرفاً پول آهن بیشتر نیست، بلکه هزینه استهلاک ماشینآلات سنگینتر نیز در آن لحاظ شده است.

مزایای رقابتی تولید داخل نسبت به نمونه خارجی

در بازار امروز، تفکر قدیمی “جنس خارجی بهتر است” دیگر اعتبار فنی ندارد. ما به عنوان سازنده تخصصی که بر دانش متالورژی و دینامیک سیالات تسلط داریم، محصولی ارائه میدهیم که نه تنها با نمونههای اروپایی برابری میکند، بلکه در بسیاری از پارامترها به دلیل “شخصیسازی” عملکرد بهتری دارد. خرید مستقیم از سازنده داخلی دارای سه مزیت کلیدی است که هیچ واردکنندهای نمیتواند ارائه دهد.

آلیاژهای سفارشی و فراتر از استاندارد

واردکنندگان معمولاً ماردونهایی با “استاندارد عمومی” وارد میکنند که برای شرایط میانگین طراحی شدهاند. اما ما در خط تولید خود، دستمان برای انتخاب آلیاژ باز است. ما میتوانیم دقیقاً بر اساس فرمولاسیون خاص مشتری (مثلاً درصد بالای کربنات یا استفاده از مواد بازیافتی خاص)، آلیاژ پایه و نوع پوشش را تغییر دهیم. استفاده از فولادهای آلیاژی خاص و اجرای عملیات نیتراسیون یا بایمتالیک با ضخامت و سختی کنترلشده، باعث میشود ماردون ساخته شده دقیقاً برای همان خط تولید “کالیبره” باشد. این یعنی عمری بالاتر از ماردون اروپایی که برای شرایط آزمایشگاهی ساخته شده است.

حذف واسطهها و قیمت رقابتی واقعی

زمانی که شما ماردون اروپایی یا چینی درجه یک میخرید، بخش بزرگی از پول شما صرف برندینگ، حملونقل دریایی، گمرک و سود چندین واسطه میشود. اما در خرید مستقیم از کارخانه سازنده، شما فقط هزینه “مهندسی و متریال” را میپردازید. این یعنی ما میتوانیم با قیمتی بسیار مناسبتر، کیفیتی را ارائه دهیم که در نمونه خارجی با دو یا سه برابر قیمت فروخته میشود. در واقع بودجه مشتری به جای هزینههای جانبی، صرفِ کیفیتِ فولاد و دقت ماشینکاری میشود.

گارانتی عملکرد و در دسترس بودن

بزرگترین مشکل ماردونهای وارداتی، “سکوت” پس از فروش است. اگر ماردون خارجی روی دستگاه شما جواب ندهد یا زودتر از موعد ساییده شود، دستتان به جایی بند نیست. اما ما به عنوان سازنده، روی محصول خود تعصب فنی داریم. گارانتی ما یک کاغذ نیست، بلکه تعهد به عملکرد است. ما در کنار خط تولید شما هستیم و اگر مشکلی پیش بیاید، تیم فنی سازنده مستقیماً برای عیبیابی و رفع مشکل وارد عمل میشود. این امنیت روانی برای مدیر تولید، با هیچ کالای لوکس خارجی قابل مقایسه نیست.

راهنمای خرید ماردون کونیکال (چکلیست خرید)

خرید ماردون کونیکال اکسترودر یک تراکنش ساده تجاری نیست، بلکه یک قرارداد فنی مهندسی است. با توجه به قیمت بالای این قطعه و نقش کلیدی آن در خط تولید، هرگونه ابهام در سفارشگذاری میتواند منجر به تحویل قطعهای شود که یا روی دستگاه بسته نمیشود و یا کارایی لازم را ندارد. بنابراین، قبل از نهایی کردن خرید یا سفارش ساخت، خریدار باید یک چکلیست فنی دقیق داشته باشد و آیتمبهآیتم آن را با سازنده چک کند. در ادامه دو مورد از مهمترین مستندات فنی که باید ضمیمه قرارداد شوند را بررسی میکنیم.

بررسی نقشه فنی و ابعاد دقیق

هرگز نباید ماردون را صرفاً با ذکر “مدل دستگاه” (مثلاً CM65 یا SJSZ80) سفارش داد. سازندگان چینی و اروپایی در سالهای مختلف، تغییرات جزئی اما مهمی در طراحی گیربکس و شفت اعمال کردهاند.

قبل از سفارش، باید “نقشه ساخت” (Manufacturing Drawing) توسط سازنده ارائه شود و تیم فنی کارخانه آن را تایید کند. در این نقشه، چند پارامتر باید با کولیس و میکرومتر روی ماردون قدیمی چک شوند:

- ۱. طول کلی و طول قسمت مارپیچ: حتی یک سانتیمتر خطا میتواند باعث برخورد نوک ماردون به دای یا عدم درگیری صحیح در گیربکس شود.

- ۲. قطر بزرگ و کوچک (D1/D2): باید با دقت صدم میلیمتر چک شود.

- ۳. مشخصات هزارخاری (Spline): نوع هزارخاری (اینولوت یا مستطیلی)، تعداد دندانهها و قطر دقیق شفت ورودی به گیربکس بسیار حیاتی است. عدم تطابق در این بخش یعنی ماردون اصلاً نصب نخواهد شد.

- ۴. جهت چرخش: چپگرد یا راستگرد بودن ماردونها (بسته به جهت چرخش موتور و گیربکس) باید در نقشه قید شود.

دریافت گواهی آنالیز متریال

اعتماد در مهندسی جایگاهی ندارد؛ همه چیز باید با “سند و مدرک” اثبات شود. فروشنده یا سازنده موظف است در کنار فاکتور فروش، “گواهی آنالیز متریال” (Material Test Certificate) را ارائه دهد. این گواهی باید شامل دو بخش باشد:

۱. آنالیز شیمیایی (کوانتومتری): که اثبات کند فولاد پایه دقیقاً همان آلیاژ توافق شده (مثلاً 1.8509 یا 38CrMoAl) است و درصد عناصر کروم، مولیبدن و آلومینیوم آن استاندارد است.

۲. تست سختیسنجی: گزارشی که نشان دهد سختی سطح (Surface Hardness) و سختی مغز (Core Hardness) چقدر است و عمق نفوذ نیتراسیون (Nitriding Depth) چند دهم میلیمتر است.

بدون این برگه، شما هیچ تضمینی ندارید که ماردون تحویلی از آهن معمولی ساخته نشده باشد. خریدار حرفهای حق دارد قطعه را قبل از تسویه نهایی، با دستگاه سختیسنج پرتابل در محل تست کند تا با اعداد گواهی مطابقت داشته باشد.

ساخت و تأمین ماردون کونیکال در امید عمران سهند

ما در مجموعه مهندسی امید عمران سهند با تکیه بر دانش فنی بومی و تجهیزات دقیق ماشینکاری، به عنوان سازنده تخصصی انواع سیلندر و ماردون در ایران فعالیت میکنیم. ما در این واحد صنعتی، خدمات کامل طراحی، ساخت و بازسازی ماردونهای کونیکال را با استانداردهای متالورژی دقیق ارائه میدهیم.

خدمات ما شامل موارد زیر است:

- ساخت سفارشی: طراحی و تولید ماردون دقیقاً بر اساس نقشه فنی دستگاه شما و متناسب با فرمولاسیون مواد (درصد فیلر و نوع پیویسی).

- تنوع آلیاژی: ارائه ماردونها با آلیاژهای 38CrMoAl نیتراسیون شده و یا اجرای تکنولوژی بایمتالیک (Bimetallic) برای مقاومت حداکثری در برابر سایش.

- تعمیر و بازسازی: خدمات تخصصی بازسازی پرهها، سنگزنی دقیق و پولیشکاری برای احیای ماردونهای کارکرده.

- گارانتی عملکرد: ارائه ضمانت فنی و خدمات پس از فروش واقعی جهت اطمینان خاطر تولیدکنندگان.

برای دریافت مشاوره فنی رایگان، بررسی نقشهها و استعلام قیمت ساخت، میتوانید مستقیماً با واحد فنی و فروش ما در تماس باشید.