خط تولید کامپاند

سپر یک خودرو، بدنه یک دریل صنعتی، یا روکش یک کابل نسوز را در نظر بگیرید. گرچه ماده اصلی همه اینها پلاستیک است، اما هیچکدام با استفاده از پلیمر خام و پایه ساخته نشدهاند. هر یک از این محصولات برای داشتن ویژگیهایی مانند مقاومت در برابر ضربه، حرارت یا شعله، نیازمند فرآیندی تخصصی به نام کامپاندینگ (آمیزهسازی) هستند. در این فرآیند، پلیمر پایه با افزودنیهای دیگر ترکیب میشود تا یک ماده جدید و مهندسیشده تولید شود.

خط تولیدی که این فرآیند پیچیده را ممکن میسازد، موضوع اصلی این راهنماست. ما در این مقاله به صورت فنی اما قابل درک، به شما نشان میدهیم که یک خط تولید کامپاند دقیقاً چیست و از چه بخشهایی تشکیل شده است. همچنین، مراحل تولید و نکات مهمی که هنگام تصمیمگیری برای خرید باید در نظر بگیرید را با هم مرور خواهیم کرد.

- کامپاند پلیمری چیست؟

- خط تولید کامپاند چیست؟

- تفاوت اصلی خط تولید کامپاند با خط تولید گرانول چیست؟

- خط تولید کامپاند از چه اجزایی تشکیل شده است؟

- مراحل تولید کامپاند چگونه است؟

- کامپاندها در چه صنایعی کاربرد دارند؟

- در هنگام خرید خط تولید کامپاند به چه نکاتی توجه کنیم؟

- چه عواملی بر قیمت خط تولید کامپاند تاثیر میگذارد؟

- سوالات متداول درباره خط تولید کامپاندینگ

کامپاند پلیمری چیست؟

یک کامپاند پلیمری را میتوان نسخه بهبودیافته و مهندسیشده یک پلیمر خام در نظر گرفت. پلیمرهای پایه (مانند پلیاتیلن یا پلیپروپیلن) خواص مشخصی دارند، اما این خواص همیشه برای تولید یک محصول نهایی ایدهآل نیستند. کامپاندینگ فرآیندی است که در آن، پلیمر پایه با یک یا چند ماده افزودنی ترکیب میشود تا خواص آن دقیقاً مطابق با نیاز، اصلاح یا تقویت شود. فرمول ساده آن به این شکل است:

پلیمر پایه + مواد افزودنی = کامپاند پلیمری

این مواد افزودنی میتوانند بسیار متنوع باشند، برای مثال:

- تقویتکنندهها: مانند الیاف شیشه برای افزایش چشمگیر استحکام مکانیکی.

- پرکنندهها: مانند پودر تالک یا کربنات کلسیم برای کاهش قیمت تمامشده و بهبود برخی خواص فیزیکی.

- رنگدانهها (پیگمنتها): برای ایجاد رنگ دلخواه در محصول نهایی.

- پایدارکنندهها: مانند مواد ضد UV برای جلوگیری از تخریب پلاستیک در برابر نور خورشید.

محصول نهایی این فرآیند، گرانولهای کامپاند شده است که دیگر یک پلیمر ساده نیست، بلکه یک ماده با هویت و ویژگیهای جدید است که آماده استفاده در تولید قطعات پیشرفته میباشد.

خط تولید کامپاند چیست؟

یک خط تولید کامپاند مجموعهای یکپارچه از ماشینآلات صنعتی است که برای اجرای فرآیند آمیزهسازی یا کامپاندینگ طراحی شده است. وظیفه اصلی این خط تولید، دریافت پلیمر پایه و مواد افزودنی به صورت خام و تبدیل آنها به گرانولهای همگن با خواص کاملاً جدید و مشخص است.

این سیستم تنها یک دستگاه نیست، بلکه زنجیرهای از تجهیزات است که هر کدام وظیفهای دقیق را بر عهده دارند؛ از تغذیه و وزنکشی مواد اولیه گرفته تا ذوب کردن، مخلوط کردن کامل آنها و در نهایت، برش و تولید گرانول نهایی. در واقع، تمام مراحل لازم برای تولید کامپاند به صورت پیوسته و خودکار در این خط انجام میشود تا محصولی یکنواخت و باکیفیت به دست آید. طراحی مهندسی این خطوط تضمین میکند که فرمولاسیون مواد با دقت بالا ترکیب شده و محصول نهایی دقیقاً همان ویژگیهای مورد انتظار را داشته باشد.

تفاوت اصلی خط تولید کامپاند با خط تولید گرانول چیست؟

گرچه هر دو سیستم در نهایت گرانول پلاستیکی تولید میکنند، اما هدف، تکنولوژی و فرآیند آنها تفاوتهای بنیادینی با یکدیگر دارد. این دو اصطلاح اغلب به اشتباه به جای هم به کار میروند، در حالی که هر یک برای کاربرد کاملاً متفاوتی طراحی شدهاند. درک این تفاوت برای هر سرمایهگذار یا تولیدکنندهای ضروری است.

اساسیترین تفاوتها را میتوان در سه حوزه کلیدی بررسی کرد:

۱. هدف و کاربرد

- خط تولید کامپاند: هدف اصلی در اینجا، تولید یک ماده جدید و مهندسیشده است. در فرآیند تولید کامپاند، تمرکز بر روی ایجاد ارزش افزوده از طریق بهبود یا تغییر خواص پلیمر پایه است. محصول نهایی یک ماده با فرمولاسیون دقیق و ویژگیهای سفارشی (مانند استحکام بالاتر، مقاومت در برابر آتش یا رنگ خاص) است که در صنایع پیشرفته کاربرد دارد.

- خط تولید گرانول (ساده/بازیافتی): هدف در این خطوط، عمدتاً بازفرآوری و تبدیل است. این سیستمها معمولاً پلاستیکهای ضایعاتی (مانند بطریهای خرد شده، نایلونهای زائد یا تکههای پلاستیک صنعتی) را دریافت کرده و آنها را صرفاً به شکل گرانول قابل استفاده مجدد تبدیل میکنند. در اینجا، هدف اصلی بازگرداندن مواد به چرخه تولید و کاهش هزینهها است، نه لزوماً مهندسی خواص مواد.

۲. تجهیزات و تکنولوژی اصلی

- خط تولید کامپاند: ماشین محوری در یک خط تولید کامپاند، اکسترودر دو ماردون همسوگرد (Twin-Screw Extruder) است. طراحی خاص و درهم تنیده این ماردونها، قابلیت میکس و ترکیب فوقالعادهای را فراهم میکند. این دستگاه میتواند افزودنیهای مختلف (پودر، الیاف، مایعات) را به طور کاملاً یکنواخت در مذاب پلیمر توزیع کند که برای دستیابی به یک کامپاند همگن ضروری است.

- خط تولید گرانول (ساده/بازیافتی): این خطوط اغلب از اکسترودر تک ماردون (Single-Screw Extruder) استفاده میکنند. اکسترودر تک ماردون برای ذوب کردن، انتقال و یکنواختسازی یک نوع ماده بسیار کارآمد است، اما توانایی میکس و ترکیب شدید مواد ناهمگون مانند یک اکسترودر دو ماردون را ندارد.

۳. پیچیدگی فرآیند و دانش فنی

- خط تولید کامپاند: فرآیند تولید کامپاند به شدت به دانش فرمولاسیون وابسته است. انتخاب درصد دقیق افزودنیها، تنظیم دمای نواحی مختلف اکسترودر و سرعت چرخش ماردونها، همگی برای رسیدن به محصول نهایی باکیفیت، حیاتی هستند.

- خط تولید گرانول (ساده/بازیافتی): فرآیند در اینجا سادهتر است و بیشتر بر روی پارامترهایی مانند شستشو، خشک کردن مواد ورودی و کنترل فرآیند ذوب و برش متمرکز است. نیاز به دانش پیچیده فرمولاسیون در این نوع خطوط به مراتب کمتر است.

جدول مقایسه خط تولید کامپاند و خط تولید گرانول

| ویژگی | خط تولید کامپاند | خط تولید گرانول (ساده/بازیافتی) |

| هدف اصلی | خلق ماده جدید، مهندسی خواص، ارزش افزوده | بازفرآوری مواد، تبدیل ضایعات به گرانول |

| تجهیزات کلیدی | اکسترودر دو ماردون (برای میکس فوقالعاده) | اکسترودر تک ماردون (برای ذوب و انتقال) |

| پیچیدگی فرآیند | بالا، نیازمند دانش دقیق فرمولاسیون | متوسط، متمرکز بر فرآیند آمادهسازی و ذوب |

خط تولید کامپاند از چه اجزایی تشکیل شده است؟

یک خط تولید کامپاند کارآمد، سیستمی متشکل از اجزای دقیق و هماهنگ است که هر یک نقشی حیاتی در کیفیت محصول نهایی ایفا میکنند. شناخت این اجزا به درک بهتر فرآیند تولید کامپاند و انتخاب یک خط تولید مناسب کمک شایانی میکند. اجزای اصلی این خط عبارتند از:

۱. سیستم تغذیه (فیدر – Feeder)

این بخش، نقطه شروع فرآیند و یکی از دقیقترین مراحل آن است. وظیفه فیدرها، تزریق کنترلشده و بسیار دقیق مواد اولیه (پلیمر پایه و افزودنیهای مختلف) به داخل اکسترودر است. از آنجایی که کیفیت کامپاند مستقیماً به رعایت فرمولاسیون بستگی دارد، هرگونه خطا در این مرحله میتواند کل محصول را از بین ببرد. فیدرها عمدتاً به دو دسته تقسیم میشوند:

- فیدرهای حجمی (Volumetric): مواد را بر اساس حجم در واحد زمان تزریق میکنند. این نوع فیدرها ساختار سادهتری دارند.

- فیدرهای وزنی (Gravimetric): مواد را بر اساس وزن در واحد زمان (مثلاً کیلوگرم بر ساعت) تزریق میکنند. این فیدرها به دلیل استفاده از سنسورهای وزن (لودسل)، دقت فوقالعاده بالایی دارند و برای تولید کامپاند پیشرفته و مهندسی که به فرمولاسیون بسیار دقیق نیاز دارند، ضروری هستند.

۲. اکسترودر دو ماردون (Twin-Screw Extruder)

این دستگاه، بخش اصلی فرآیند آمیزهسازی است که در آن عملیات ذوب، میکس و یکنواختسازی مواد انجام میشود. در یک خط تولید کامپاند مدرن، از اکسترودرهای دو ماردون همسوگرد استفاده میشود. طراحی مهندسی ماردونها به گونهای است که با چرخش در کنار یکدیگر، نیروی برشی شدیدی ایجاد کرده و مواد افزودنی را به بهترین شکل ممکن در سراسر مذاب پلیمر توزیع میکنند. این توانایی میکس بالا، تودههای افزودنی را باز کرده و از کلوخه شدن آنها جلوگیری میکند که نتیجه آن محصولی کاملاً همگن است. پارامترهایی مانند نسبت طول به قطر ماردون (L/D) و طراحی المانهای آن، بر اساس نوع کامپاند مورد نظر انتخاب میشوند.

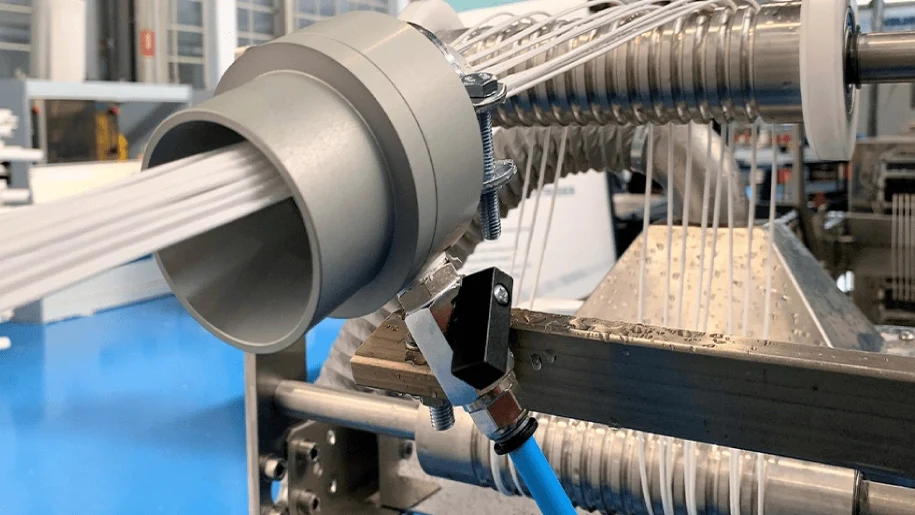

۳. سیستم گرانول ساز (پلتایزر – Pelletizer)

پس از آنکه مواد در اکسترودر به طور کامل میکس و ذوب شدند، به شکل رشتههای مذاب از یک صفحه فلزی مشبک (دای) خارج میشوند. وظیفه سیستم گرانولساز، برش این رشتهها به دانههای کوچک و یکاندازه (گرانول) است. بسته به نوع پلیمر و ظرفیت خط تولید، از روشهای مختلفی برای این کار استفاده میشود:

- برش رشتهای: رشتههای مذاب پس از عبور از یک حوضچه آب (برای خنک شدن) توسط یک دستگاه کاتر خرد میشوند. این روش بسیار رایج و انعطافپذیر است.

- برش رینگ آبی: رشتهها به محض خروج از دای، توسط تیغههایی که روی سطح دای میچرخند، برش داده شده و همزمان با یک جریان آب حلقوی، خنک و منتقل میشوند.

- برش زیرآبی : در این روش پیشرفته، محفظه برش کاملاً پر از آب است و گرانولها در همان لحظه خروج و برش، سرد و جامد میشوند. این سیستم برای تولید پلیمرهای حساس به دما یا چسبناک ایدهآل است.

۴. سیستم خنک کننده و خشککن

گرانولهای تولید شده پس از برش، داغ هستند و باید به سرعت خنک شوند تا به یکدیگر نچسبند. این فرآیند معمولاً با استفاده از آب (در حوضچه یا سیستمهای سیرکولاسیون) یا هوا انجام میشود. پس از خنکسازی، رطوبت سطحی گرانولها باید گرفته شود. برای این کار از تجهیزاتی مانند سانتریفیوژهای خشککن استفاده میگردد تا محصول نهایی کاملاً خشک و آماده بستهبندی باشد.

مراحل تولید کامپاند چگونه است؟

فرآیند تولید کامپاند در یک خط تولید کامپاند، یک مسیر پیوسته و مهندسیشده را طی میکند که هر مرحله از آن برای دستیابی به کیفیت نهایی محصول، ضروری است. این مراحل به صورت زنجیرهوار و با دقت بالا انجام میشوند تا اطمینان حاصل شود که فرمولاسیون مورد نظر به یک محصول همگن و یکنواخت تبدیل گردد. این فرآیند را میتوان به مراحل زیر تقسیم کرد:

۱. آمادهسازی و توزین مواد اولیه

همه چیز با فرمولاسیون شروع میشود. در این مرحله ابتدایی، پلیمر پایه و تمام مواد افزودنی (مانند پودرها، الیاف و رنگدانهها) بر اساس درصد مشخصشده در فرمول، به دقت وزن میشوند. در برخی خطوط تولید پیشرفته، برای اطمینان از ترکیب اولیه بهتر، این مواد ممکن است ابتدا در یک میکسر با سرعت بالا (High-Speed Mixer) ریخته شوند تا یک مخلوط اولیه نسبتاً همگن به دست آید. این کار به بهبود عملکرد سیستم تغذیه در مرحله بعد کمک میکند.

۲. تغذیه دقیق به اکسترودر

مخلوط مواد اولیه به سیستم فیدر منتقل میشود. فیدرها (عمدتاً از نوع وزنی) وظیفه دارند مواد را با یک نرخ کاملاً ثابت و کنترلشده به ورودی اکسترودر دو ماردون تزریق کنند. این مرحله از حساسیت بالایی برخوردار است، زیرا نرخ تغذیه پایدار، اولین شرط برای تولید محصولی یکنواخت در طول زمان است.

۳. ذوب، میکس و آمیزهسازی در اکسترودر

با ورود مواد به اکسترودر، فرآیند اصلی تولید کامپاند آغاز میشود.

- ذوب: مواد حین حرکت در طول ماردونها، تحت تاثیر حرارت ناشی از گرمکنندههای بدنه اکسترودر و همچنین انرژی مکانیکی حاصل از برش و اصطکاک، ذوب شده و به حالت خمیری در میآیند.

- میکس: پس از ذوب شدن پلیمر پایه، المانهای مخصوص میکس و ورز دهنده روی ماردونها، مواد افزودنی را با شدت در مذاب پلیمر پراکنده و توزیع میکنند. این عمل باعث میشود تمام اجزا به صورت مولکولی در هم آمیخته شوند.

- گازگیری (Venting): در طول بدنه اکسترودر، منافذی برای خروج گازها و رطوبت تعبیه شده است. این بخش با استفاده از پمپ خلاء، هرگونه رطوبت یا گازهای حبسشده در مذاب را خارج میکند که این کار از ایجاد حباب و تخلخل در محصول نهایی جلوگیری میکند.

۴. خروج مذاب و تشکیل رشته

مذاب کاملاً همگن شده، در انتهای اکسترودر با فشار از یک صفحه فلزی سوراخدار به نام “دای” (Die) عبور میکند. این عمل باعث میشود مواد به شکل رشتههای گرم و ممتد (شبیه به ماکارونی) از دستگاه خارج شوند.

۵. خنکسازی و برش

رشتههای داغ بلافاصله وارد سیستم خنککننده میشوند تا دمای آنها به سرعت کاهش یافته و جامد شوند. این کار معمولاً با عبور رشتهها از یک حوضچه آب انجام میشود. سپس این رشتههای جامد و سرد شده به سمت دستگاه گرانولساز هدایت میشوند. در این دستگاه، تیغههای دوار با سرعت بالا رشتهها را به دانههای کوچک و یکاندازه برش میدهند.

۶. خشکسازی و بستهبندی

گرانولهای برش خورده به دلیل عبور از آب، دارای رطوبت سطحی هستند. این گرانولها به یک خشککن (معمولاً سانتریفیوژ) منتقل شده تا رطوبت آنها به طور کامل گرفته شود. در نهایت، گرانولهای خشک و آماده، برای ذخیرهسازی به سیلوها منتقل شده یا مستقیماً در کیسهها و جامبوبگها برای ارسال به مشتری بستهبندی میشوند.

کامپاندها در چه صنایعی کاربرد دارند؟

ارزش واقعی فرآیند تولید کامپاند در کاربردهای گسترده و حیاتی محصولات آن مشخص میشود. کامپاندهای پلیمری به دلیل داشتن خواص مهندسیشده، در صنایعی که نیازمند مواد اولیه با عملکرد بالا هستند، نقشی کلیدی ایفا میکنند. با سفارشیسازی ویژگیهایی مانند استحکام، وزن، مقاومت حرارتی و رنگ، این مواد توانستهاند جایگزین فلزات و سایر مواد سنتی در کاربردهای بیشماری شوند. در ادامه به برخی از مهمترین این صنایع اشاره میکنیم.

۱. صنعت خودرو

صنعت خودروسازی یکی از بزرگترین مصرفکنندگان کامپاندهای مهندسی است. هدف اصلی در این صنعت، کاهش وزن خودرو (برای بهینهسازی مصرف سوخت) و افزایش ایمنی است.

- سپرها و پنلهای بدنه: کامپاندهای پلیپروپیلن (PP) تقویتشده با الاستومرها، مقاومت بالایی در برابر ضربه، حتی در دماهای پایین، فراهم میکنند.

- داشبورد و قطعات داخلی: کامپاندهای حاوی پودر تالک، ظاهری مات (برای جلوگیری از بازتاب نور)، مقاومت در برابر خراشیدگی و پایداری ابعادی عالی را تضمین میکنند.

- قطعات داخل محفظه موتور: کامپاندهای پلیآمید (PA) تقویتشده با الیاف شیشه، در برابر حرارت بالا و تماس با روغن و مواد شیمیایی مقاومت میکنند.

۲. صنعت لوازم خانگی

در این صنعت، ظاهر زیبا، دوام و ایمنی محصول اهمیت زیادی دارد.

- بدنه لوازم برقی: کامپاندهای ABS یا پلیپروپیلن با رنگهای سفارشی و سطح براق، در ساخت بدنه جاروبرقیها، مخلوطکنها و سایر لوازم آشپزخانه به کار میروند.

- قطعات داخلی ماشین لباسشویی و ظرفشویی: کامپاندهایی که مقاومت بالایی در برابر مواد شوینده و آب داغ دارند، برای ساخت قطعات داخلی این دستگاهها استفاده میشوند.

۳. صنعت برق و الکترونیک

ایمنی و عملکرد دقیق، اولویت اصلی در این صنعت است. کامپاندها خواص حیاتی مانند عایق بودن الکتریکی و مقاومت در برابر آتش را فراهم میکنند.

- روکش سیم و کابل: کامپاندهای PVC یا پلیالفین بدون هالوژن (HFFR)، علاوه بر عایق بودن، در هنگام آتشسوزی دود سمی کمی تولید کرده و از گسترش شعله جلوگیری میکنند.

- بدنه کلید، پریز و قطعات الکتریکی: کامپاندهایی مانند پلیکربنات (PC) به دلیل خواص خودخاموششوندگی و پایداری ابعادی، ایمنی بالایی را برای این قطعات فراهم میکنند.

۴. صنعت ساختمان

دوام طولانیمدت و مقاومت در برابر شرایط محیطی، نیاز اصلی این صنعت است که توسط کامپاندها برآورده میشود.

- پروفیل در و پنجره (UPVC): کامپاندهای PVC سخت (Rigid PVC) با افزودنیهای پایدارکننده UV، از تغییر رنگ و شکنندگی پروفیل در برابر نور خورشید برای سالهای طولانی جلوگیری میکنند.

- لولهها و اتصالات: کامپاندهای پلیاتیلن (PE) برای ساخت لولههای تحت فشار آب و گاز به کار میروند که مقاومت بالایی در برابر خوردگی و فشار داخلی دارند.

در هنگام خرید خط تولید کامپاند به چه نکاتی توجه کنیم؟

تصمیم برای خرید خط تولید کامپاند یک سرمایهگذاری استراتژیک و بلندمدت است. انتخاب یک سیستم نامناسب نه تنها میتواند منجر به تولید محصولی بیکیفیت شود، بلکه هزینههای عملیاتی و توقف تولید را نیز به همراه خواهد داشت. برای اطمینان از یک انتخاب هوشمندانه، بررسی دقیق نکات فنی و تجاری زیر ضروری است.

۱. ظرفیت تولید مورد نیاز (کیلوگرم بر ساعت)

این اولین و مهمترین پارامتری است که باید مشخص کنید. ظرفیت یک خط تولید کامپاند مستقیماً به اندازه اکسترودر (قطر ماردونها) و قدرت موتور آن بستگی دارد. پیش از هر اقدامی، حجم بازار فعلی و پیشبینی رشد کسبوکار خود را برای ۳ تا ۵ سال آینده تحلیل کنید. انتخاب یک خط با ظرفیت بسیار پایین، به زودی مانع توسعه شما خواهد شد و یک خط با ظرفیت بسیار بالا، علاوه بر هزینه اولیه زیاد، به دلیل عدم کارکرد در نقطه بهینه خود، مصرف انرژی بالاتری خواهد داشت.

۲. نوع پلیمر و فرمولاسیون

هر فرمولاسیون، نیازمند طراحی خاصی در ماشینآلات است. شما باید دقیقاً بدانید چه موادی را میخواهید تولید کنید، زیرا این موضوع بر طراحی اجزای کلیدی تأثیر میگذارد:

- کامپاندهای حساس به حرارت (مانند PVC): نیازمند پروفایل دمایی بسیار دقیق و طراحی ماردون خاص برای جلوگیری از تخریب حرارتی مواد هستند.

- کامپاندهای دارای درصد بالای پودر (مانند کربنات کلسیم): به اکسترودری با گیربکس قدرتمند (گشتاور بالا) و اجزای ضد سایش (ماردون و سیلندر) نیاز دارند تا بتوانند فشار و سایش بالا را تحمل کنند.

- کامپاندهای تقویتشده با الیاف شیشه: نیازمند طراحی المانهای ماردون به گونهای هستند که الیاف را ضمن ترکیب کردن، خرد نکنند تا خواص مکانیکی محصول نهایی حفظ شود.

۳. کیفیت ساخت اکسترودر دو ماردون

اکسترودر بخش مرکزی فرآیند تولید کامپاند است و کیفیت آن مستقیماً بر عملکرد و عمر کل خط تأثیر میگذارد. هنگام ارزیابی، این سه بخش را به دقت بررسی کنید:

- گیربکس (Gearbox): باید از یک برند معتبر و با طراحی گشتاور بالا (High Torque) باشد تا بتواند فشارهای سنگین فرآیند را تحمل کند.

- متریال ماردون و سیلندر (Barrel & Screw Material): برای مقاومت در برابر سایش و خوردگی، این قطعات باید از فولادهای ابزار آلیاژی سختکاری شده یا بایمتالیک ساخته شده باشند.

- سیستم کنترل (Control System): وجود یک سیستم کنترل PLC مدرن با صفحه نمایش لمسی، امکان کنترل دقیق و یکپارچه دما، سرعت ماردون و نرخ فیدرها را فراهم میکند که برای ثبات کیفیت محصول ضروری است.

۴. برند و خدمات پس از فروش

یک خط تولید کامپاند یک دارایی صنعتی است و توقف آن به دلیل نقص فنی یا نبود قطعات یدکی، زیانآور است. قبل از خرید خط تولید کامپاند، اعتبار شرکت فروشنده را ارزیابی کنید:

- دسترسی به قطعات یدکی: آیا قطعات مصرفی و کلیدی مانند المانهای ماردون، هیترها و سنسورها به راحتی در دسترس هستند؟

- پشتیبانی فنی: آیا شرکت، تیم فنی متخصصی برای نصب، راهاندازی، آموزش و عیبیابی در اختیار دارد؟

- گارانتی و تعهدات: شرایط گارانتی و مسئولیتهای فروشنده در قبال عملکرد دستگاه را به طور شفاف مشخص کنید.

در این زمینه، همکاری با مجموعههایی که خود طراح و راهانداز صفر تا صد خط تولید هستند اهمیت ویژهای پیدا میکند. ما در مجموعه امید عمران سهند با در اختیار داشتن دانش فنی کامل فرآیند، از مرحله مشاوره اولیه تا راهاندازی نهایی، به کاهش ریسک سرمایهگذاری و تضمین عملکرد صحیح خط تولید کمک میکنند. به یاد داشته باشید که یک دستگاه ارزانقیمت بدون پشتیبانی فنی قابل اتکا، در آینده میتواند به گزینهای بسیار پرهزینه تبدیل شود.

چه عواملی بر قیمت خط تولید کامپاند تاثیر میگذارد؟

قیمت خط تولید کامپاند میتواند بازه بسیار گستردهای داشته باشد و این تفاوت قیمت، تصادفی نیست. عوامل متعددی در تعیین هزینه نهایی یک خط تولید نقش دارند و شناخت آنها به شما کمک میکند تا ارزش واقعی هر گزینه را در برابر قیمت پیشنهادی آن بسنجید. مهمترین این عوامل عبارتند از:

۱. کشور و برند سازنده

این یکی از بزرگترین عوامل تعیینکننده قیمت است. به طور کلی، سازندگان در سه دسته اصلی قرار میگیرند:

- سازندگان اروپایی (آلمان، ایتالیا): این ماشینآلات به دلیل مهندسی پیشرفته، استفاده از قطعات با بالاترین کیفیت، راندمان بالا و عمر طولانی، بالاترین قیمت را دارند.

- سازندگان چینی و آسیایی: در این دسته، طیف وسیعی از کیفیت و قیمت وجود دارد. برندهای درجه یک چینی ماشینآلاتی با کیفیت قابل قبول و قیمت رقابتی ارائه میدهند، در حالی که گزینههای بسیار ارزانقیمتتر نیز یافت میشوند که معمولاً در کیفیت قطعات و دوام، ضعیفتر عمل میکنند.

- سازندگان داخلی و منطقهای: این تولیدکنندگان معمولاً تعادلی بین قیمت و کیفیت ارائه میدهند و مزیت اصلی آنها، دسترسی آسانتر به خدمات پس از فروش و پشتیبانی فنی است.

۲. ظرفیت تولید و اندازه اکسترودر

یک رابطه مستقیم بین ظرفیت تولید (کیلوگرم بر ساعت) و قیمت دستگاه وجود دارد. خطوط با ظرفیت بالاتر نیازمند اکسترودرهای بزرگتر (با قطر ماردون بیشتر)، موتورهای قویتر، گیربکسهای بزرگتر و تجهیزات جانبی حجیمتر هستند که همگی هزینه ساخت را به شکل تصاعدی افزایش میدهند. یک خط تولید ۵۰۰ کیلوگرم در ساعت به مراتب گرانتر از یک خط ۲۰۰ کیلوگرم در ساعت است.

۳. کیفیت و برند قطعات کلیدی

یک خط تولید کامپاند از صدها قطعه تشکیل شده و برند این قطعات تأثیر مستقیمی بر قیمت خط تولید کامپاند و البته عملکرد آن دارد. برای مثال:

- گیربکس و موتور: استفاده از موتور و گیربکسهای برندهای معتبر اروپایی یا ژاپنی، قیمت را نسبت به برندهای چینی افزایش میدهد اما تضمینکننده راندمان بالا، مصرف انرژی بهینه و عمر طولانیتر است.

- قطعات الکتریکی و سیستم کنترل: بهکارگیری سیستم کنترل PLC و قطعات الکتریکی از برندهایی مانند Siemens، Schneider یا Omron هزینه را بالا میبرد، اما ثبات فرآیند، دقت و قابلیت اطمینان خط را به شدت افزایش میدهد.

۴. متریال ساخت ماردون و سیلندر

این قطعات در تماس مستقیم با مواد مذاب و افزودنیهای ساینده هستند. استفاده از فولادهای ابزار معمولی قیمت را پایین نگه میدارد، اما برای تولید کامپاندهای دارای الیاف شیشه یا پودرهای معدنی، باید از آلیاژهای بایمتالیک بسیار مقاوم به سایش استفاده کرد که به شکل قابل توجهی گرانتر هستند. این انتخاب، مستقیماً بر دوام خط و کیفیت محصول در بلندمدت اثر میگذارد.

۵. سطح اتوماسیون و تجهیزات جانبی

یک خط پایه ممکن است تنها شامل اجزای اصلی باشد. اما افزودن تجهیزات جانبی و افزایش سطح اتوماسیون، قیمت خط تولید کامپاند را افزایش میدهد. مواردی مانند سیستمهای تغذیه وزنی (Gravimetric) به جای حجمی، سیستمهای پیشرفته مانیتورینگ فرآیند، میکسرهای اولیه و سیستمهای بستهبندی تمام اتوماتیک، همگی به هزینه نهایی افزوده اما در مقابل، دقت تولید را بالا برده و نیاز به نیروی انسانی را کاهش میدهند.

سوالات متداول درباره خط تولید کامپاندینگ

در این بخش به برخی از پرسشهای رایج که برای سرمایهگذاران و علاقهمندان به حوزه تولید کامپاند مطرح میشود، پاسخ میدهیم.

آیا تولید کامپاند سودآور است؟

بله، در صورت وجود دانش فنی و برنامه تجاری مناسب، تولید کامپاند میتواند یک فعالیت بسیار سودآور باشد. سودآوری این کسبوکار از مفهوم “ارزش افزوده” ناشی میشود؛ شما مواد اولیه پلیمری با قیمت نسبتاً پایین را خریداری کرده و با افزودن دانش فرمولاسیون و ترکیب آنها با افزودنیهای مهندسی، محصولی با ارزش و قیمت بسیار بالاتر خلق میکنید. موفقیت در این حوزه به عواملی مانند شناخت بازار هدف، توانایی تولید فرمولاسیونهای خاص و مدیریت بهینه هزینههای تولید بستگی دارد.

آیا با این خط میتوان مستربچ هم تولید کرد؟

بله، یک خط تولید کامپاند از نظر فنی کاملاً قادر به تولید مستربچ است. مستربچ خود نوعی کامپاند بسیار غلیظ از رنگدانه یا افزودنی در یک پایه پلیمری است. با این حال، چالش اصلی در این کار، فرآیند تمیزکاری دستگاه است. هنگام تغییر رنگ از یک محصول به محصول دیگر (مثلاً از مشکی به سفید)، باید کل مسیر مواد از فیدر تا انتهای اکسترودر و گرانولساز به طور کامل پاکسازی شود که این امر زمانبر است و میتواند باعث کاهش راندمان تولید شود. به همین دلیل، تولیدکنندگان بزرگ مستربچ معمولاً برای هر خانواده رنگی، خطوط تولید اختصاصی دارند.

فضای مورد نیاز برای راهاندازی چقدر است؟

فضای مورد نیاز به طور مستقیم به ظرفیت و طول خط تولید کامپاند بستگی دارد. یک خط تولید با ابعاد متوسط (مثلاً با ظرفیت ۳۰۰ تا ۵۰۰ کیلوگرم بر ساعت) به فضایی با مشخصات زیر نیاز دارد:

طول: برای جایگذاری خطی تجهیزات، به یک سالن با طول حداقل ۲۵ تا ۳۰ متر نیاز است.

عرض: برای فضای تردد، نگهداری موقت مواد و دسترسی به تابلوهای برق، عرض ۱۰ تا ۱۵ متر مناسب است.

فضای جانبی: علاوه بر فضای اصلی خط، باید محلی برای انبار مواد اولیه، انبار محصول نهایی، یک آزمایشگاه کوچک کنترل کیفیت و دفتر کار در نظر گرفته شود. به طور کلی، یک مساحت کلی بین ۴۰۰ تا ۶۰۰ متر مربع به عنوان نقطه شروع برای یک واحد تولیدی با اندازه متوسط، منطقی به نظر میرسد. ارتفاع سقف نیز به دلیل نحوه قرارگیری فیدرها باید مناسب باشد.