کامپوزیت پلیمری چیست؟ راهنمای کامل انواع، خواص و کاربردهای صنعتی

بسیاری از صنایع کلیدی، از خودروسازی گرفته تا ساخت تجهیزات صنعتی، با یک چالش دائمی روبرو هستند: چگونه قطعات را سبکتر کنیم، بدون اینکه استحکام و دوام آنها کاهش پیدا کند؟ فلزات، با تمام استحکامی که دارند، سنگین هستند و مشکل خوردگی را نیز به همراه دارند. پلاستیکهای معمولی هم سبک هستند، اما استحکام و سختی لازم برای تحمل بارهای سنگین را ندارند.

پاسخ این چالش در کامپوزیتهای پلیمری قرار دارد؛ موادی که به صورت هدفمند مهندسی شدهاند تا بهترین خواص چند ماده مختلف را در یک محصول واحد ترکیب کنند. این مواد به ما اجازه میدهند قطعاتی بسازیم که همزمان سبک، بسیار مستحکم و در برابر شرایط محیطی مقاوم باشند.

در این مقاله، به شکلی دقیق و فنی بررسی میکنیم که این مواد دقیقاً چه هستند، از چه اجزایی ساخته میشوند، و چه ویژگیهایی باعث شده تا در صنایع پیشرفته تا این حد مورد توجه قرار بگیرند.

کامپوزیت پلیمری چیست؟

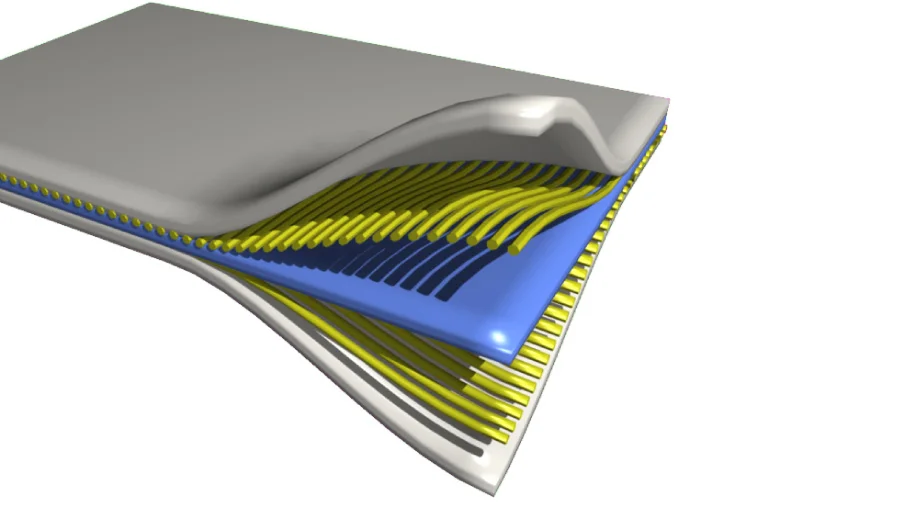

کامپوزیت پلیمری، یک ماده مهندسیشده است که از ترکیب فیزیکی دو یا چند جزء با خواص متفاوت ساخته میشود تا در نهایت، محصولی با قابلیتهای برتر به دست آید. این ساختار شامل دو بخش اصلی است: ماتریس (Matrix) که همان بستر پلیمری و نگهدارنده کل ساختار است، و تقویتکننده (Reinforcement) که معمولاً به شکل الیاف (مانند شیشه و کربن) یا ذرات معدنی بوده و وظیفه اصلی آن، تأمین استحکام و سختی قطعه است.

هدف از این ترکیب، دستیابی به خواصی است که در هیچکدام از اجزاء به تنهایی وجود ندارد. به این ترتیب، میتوان به مادهای دست یافت که همزمان سبکوزن و دارای استحکام مکانیکی بسیار بالایی است. نکته فنی مهم در این مواد، کیفیت اتصال بین سطح تقویتکننده و ماتریس است. این سطح مشترک که Interface نامیده میشود، نقش مستقیمی در انتقال مؤثر بار بین دو جزء و در نتیجه، در عملکرد نهایی کامپوزیت دارد.

اجزای اصلی تشکیلدهنده کامپوزیتهای پلیمری

همانطور که اشاره شد، کامپوزیت پلیمری از دو جزء اصلی با عملکردهای کاملاً متفاوت تشکیل شده است. درک نقش هر یک از این اجزا برای درک عملکرد کلی ماده نهایی ضروری است.

ماتریس (Matrix)

ماتریس پلیمری، فاز پیوستهای است که تقویتکنندهها را در بر گرفته و کل ساختار را یکپارچه نگه میدارد. وظایف اصلی آن عبارتند از:

- نگه داشتن تقویتکنندهها: ماتریس، الیاف یا ذرات تقویتکننده را در موقعیت و جهتگیری صحیح خود ثابت نگه میدارد.

- توزیع بار: نیروهای وارد شده به قطعه را به طور یکنواخت به تقویتکنندههای مستحکم منتقل میکند.

- محافظت: تقویتکنندهها را از آسیبهای محیطی مانند رطوبت، سایش و تماس با مواد شیمیایی محافظت میکند.

علاوه بر این، خواص کلیدی مانند حداکثر دمای کاری، مقاومت شیمیایی، خواص الکتریکی و روش فرآوری کامپوزیت (مانند تزریق پلاستیک یا اکستروژن) مستقیماً توسط نوع ماتریس پلیمری تعیین میشود. در صنعت، دو دسته اصلی ماتریس پلیمری مورد استفاده قرار میگیرد:

- ترموپلاستیکها (Thermoplastics): پلیمرهایی مانند پلیآمید (PA)، پلیپروپیلن (PP) و پلیکربنات (PC) که با دریافت حرارت ذوب شده و پس از سرد شدن دوباره جامد میشوند. این ویژگی به آنها قابلیت بازیافت و فرآوری مجدد میدهد.

- ترموستها (Thermosets): پلیمرهایی مانند اپوکسی، پلیاستر و فنولیک که طی فرآیند پخت (Curing)، دچار واکنش شیمیایی برگشتناپذیر شده و ساختاری دائمی پیدا میکنند.

تقویتکننده (Reinforcement)

بخش عمده خواص مکانیکی یک کامپوزیت، مانند استحکام کششی (Tensile Strength) و سختی یا مدول (Stiffness/Modulus)، توسط جزء تقویتکننده تأمین میشود. این جزء، بار اصلی را در قطعه تحمل میکند و به شکلها و انواع مختلفی در صنعت به کار میرود:

- الیاف (Fibers): رایجترین و مؤثرترین نوع تقویتکننده هستند.

- الیاف شیشه (Glass Fibers): به دلیل تعادل عالی بین عملکرد و قیمت، پرکاربردترین تقویتکننده در صنعت کامپوزیت محسوب میشوند.

- الیاف کربن (Carbon Fibers): در کاربردهای پیشرفته که نیازمند حداکثر نسبت استحکام به وزن هستند (مانند صنایع هوافضا و خودروسازی اسپرت)، مورد استفاده قرار میگیرند.

- ذرات و پرکنندهها (Particles/Fillers): این مواد معمولاً برای بهبود خواص خاص یا کاهش قیمت تمامشده به ماتریس اضافه میشوند. به عنوان مثال، افزودن مواد معدنی مانند تالک (Talc) یا کربنات کلسیم (Calcium Carbonate) میتواند سختی، مقاومت حرارتی و پایداری ابعادی (مقاومت در برابر تغییر شکل) کامپوزیت را افزایش دهد.

انواع اصلی کامپوزیتهای پلیمری در صنعت

کامپوزیتهای پلیمری را میتوان بر اساس معیارهای مختلفی دستهبندی کرد، اما در محیط صنعتی، رایجترین روش، طبقهبندی بر اساس نوع تقویتکننده به کار رفته در آنهاست. بر این اساس، سه دسته اصلی بیشترین کاربرد را دارند:

۱. کامپوزیتهای تقویتشده با الیاف شیشه

این دسته، پرکاربردترین و شناختهشدهترین نوع کامپوزیتهای صنعتی هستند. دلیل اصلی محبوبیت آنها، ارائه تعادل بسیار مناسبی بین افزایش خواص مکانیکی (مانند استحکام و ضربهپذیری) و هزینه تمامشده است. این مواد به طور گسترده در قطعات خودرو، بدنه لوازم خانگی، مخازن و تجهیزات ورزشی به کار میروند.

۲. کامپوزیتهای تقویتشده با الیاف کربن

این کامپوزیتها در سطح بالاتری از عملکرد قرار دارند. الیاف کربن به طور قابل توجهی سبکتر و در عین حال مستحکمتر و سختتر (Stiffer) از الیاف شیشه هستند. این ویژگی منجر به تولید کامپوزیتهایی با نسبت استحکام به وزن بینظیر میشود. به دلیل هزینه بالاتر، استفاده از آنها معمولاً به صنایع پیشرفته مانند هوافضا، خودروسازی اسپرت و تجهیزات ورزشی حرفهای که کاهش وزن در آنها حیاتی است، محدود میشود.

۳. کامپوزیتهای پرشده

در این دسته، هدف اصلی لزوماً دستیابی به حداکثر استحکام کششی نیست. در اینجا، از پرکنندههای معدنی (فیلرها) مانند تالک، کربنات کلسیم یا میکا برای بهبود خواص مشخصی استفاده میشود. این خواص شامل افزایش سختی (Stiffness)، بهبود پایداری ابعادی (کاهش جمعشوندگی و تغییر شکل قطعه پس از تولید)، افزایش مقاومت حرارتی یا صرفاً کاهش قیمت نهایی محصول است.

مزایای کلیدی کامپوزیتها (دلایل فنی جایگزینی با فلزات)

رشد استفاده از کامپوزیتها در صنایع حساس، نتیجه مستقیم برتریهای فنی مشخصی است که این مواد نسبت به فلزات مانند فولاد و آلومینیوم ارائه میدهند. مهمترین این مزایا عبارتند از:

۱. نسبت استحکام به وزن بالا

این ویژگی معمولاً اصلیترین دلیل فنی برای انتخاب کامپوزیتهاست. یک قطعه کامپوزیتی میتواند استحکامی معادل یا حتی بیشتر از یک قطعه فلزی داشته باشد، در حالی که وزن آن به مراتب کمتر است. این ویژگی به طور مستقیم به کاهش مصرف انرژی در وسایل نقلیه (خودرو، قطار، هواپیما)، افزایش ظرفیت باربری و امکان جابجایی آسانتر تجهیزات منجر میشود.

۲. مقاومت در برابر خوردگی و مواد شیمیایی

کامپوزیتهای پلیمری برخلاف فلزات، دچار خوردگی اکسیدی (زنگزدگی) نمیشوند و مقاومت بالایی در برابر طیف وسیعی از مواد شیمیایی، اسیدها و بازها از خود نشان میدهند. این امر باعث افزایش چشمگیر عمر مفید قطعه، به خصوص در محیطهای مرطوب یا شیمیایی، و کاهش هزینههای مربوط به تعمیر، پوششدهی و نگهداری میشود.

۳. آزادی در طراحی و یکپارچهسازی قطعات

فرایندهای تولید کامپوزیتها به طراحان اجازه میدهد قطعاتی با هندسههای بسیار پیچیده و منحنی تولید کنند که ساخت آنها با فلزات از طریق ماشینکاری یا شکلدهی دشوار یا غیرممکن است. مهمتر از آن، امکان یکپارچهسازی (Part Consolidation) است؛ یعنی میتوان چندین قطعه فلزی مجزا را در قالب یک قطعه کامپوزیتی واحد طراحی کرد. این کار باعث کاهش تعداد اتصالات، کاهش زمان و هزینه مونتاژ و حذف نقاط تمرکز تنش میشود.

۴. مقاومت عالی در برابر خستگی و قابلیت میرایی

کامپوزیتها، به خصوص انواع تقویتشده با الیاف، مقاومت بسیار خوبی در برابر بارهای تکرارشونده و چرخهای (خستگی یا Fatigue) از خود نشان میدهند که عمر آنها را در کاربردهای دینامیک افزایش میدهد. علاوه بر این، این مواد به صورت ذاتی قابلیت جذب و مستهلک کردن انرژی ارتعاشات و صدا را دارند (میرایی یا Damping). این ویژگی آنها را برای ساخت قطعاتی که نیاز به عملکرد آرام و با لرزش کم دارند، ایدهآل میسازد.

۵. خواص حرارتی و عایق الکتریکی

کامپوزیتهای پلیمری عموماً دارای ضریب انبساط حرارتی پایینی هستند، به این معنی که با تغییرات دما، ابعاد خود را بهتر از فلزات حفظ میکنند. همچنین، این مواد ذاتاً عایق جریان الکتریسیته هستند و گزینهای ایمن برای ساخت محفظهها و قطعات الکتریکی و الکترونیکی به شمار میروند.

فرآیند تولید: کامپاندینگ و نقش آن در کیفیت محصول نهایی

دستیابی به مزایای فنی ذکر شده در بخش قبل، به طور مستقیم به کیفیت فرآیند تولید بستگی دارد. چالش اصلی در ساخت کامپوزیتهای با عملکرد بالا، توزیع کاملاً یکنواخت و همگنِ فاز تقویتکننده (مانند الیاف یا ذرات) درون ماتریس پلیمری است. هرگونه تودهای شدن الیاف (Agglomeration) یا توزیع غیریکنواخت، منجر به ایجاد نقاط ضعف در ساختار ماده و افت شدید خواص مکانیکی میشود.

فرآیند صنعتی استاندارد برای غلبه بر این چالش، کامپاندینگ (Compounding) نام دارد. کامپاندینگ یک فرآیند میکس در حالت مذاب است که در آن، پلیمر پایه به همراه افزودنیها و تقویتکنندهها تحت حرارت و تنش برشی بالا، به طور کامل با یکدیگر ترکیب میشوند. ابزار اصلی و استاندارد طلایی برای انجام این فرآیند در تولید کامپوزیتهای ترموپلاستیک، اکسترودر دو مارپیچ همسوگرد (Co-rotating Twin-Screw Extruder) است.

طراحی خاص مارپیچهای درهمتنیده و همسوگرد در این دستگاه، یک محیط میکس بسیار قدرتمند و در عین حال کنترلشده ایجاد میکند. این طراحی، شکستن تودههای الیاف، توزیع یکنواخت آنها و ایجاد یک فصل مشترک (Interface) قوی بین ماتریس و تقویتکننده را تضمین میکند. علاوه بر این، ساختار ماژولار این اکسترودرها به تولیدکننده اجازه میدهد تا پروفایل مارپیچ را برای هر فرمولاسیون خاصی بهینهسازی کند و به بهترین کیفیت ممکن دست یابد.

بنابراین، کیفیت نهایی گرانول کامپوزیت و در نتیجه عملکرد قطعه تولیدی از آن، ارتباط مستقیمی با دقت، طراحی و قابلیتهای دستگاه کامپاندر دارد. برای آشنایی تخصصیتر با این تکنولوژی کلیدی و بررسی مشخصات فنی دستگاههای اکسترودر دو مارپیچ، میتوانید به صفحه محصول اکسترودر دو مارپیچ کامپاندینگ مراجعه فرمایید.

کاربردهای اصلی کامپوزیتهای پلیمری در صنایع مختلف

سپس مقدمهای کوتاه میآوریم و بعد لیست گسترده زیر را ارائه میدهیم:

- صنعت خودرو و حمل و نقل: قطعات بدنه، سپر، داشبورد، قطعات داخلی قطار و اتوبوس، محفظه باتری خودروهای برقی.

- هوافضا و دفاعی: قطعات داخلی کابین هواپیما، بدنه پهپادها، رادومها (پوشش آنتن رادار)، قطعات سازهای ماهواره و بالگرد.

- انرژی: پرههای توربین بادی، مخازن تحت فشار (مانند مخازن CNG)، لولهها و اتصالات ضدخوردگی در صنعت نفت و گاز.

- ساختمان و زیرساخت: میلگردهای کامپوزیتی (به عنوان جایگزین میلگرد فولادی)، پروفیلهای در و پنجره، پنلهای نمای ساختمان، پلهای عابر پیاده و قطعات پیشساخته.

- لوازم خانگی و الکترونیک: بدنه ابزارهای برقی، قاب و بدنه لوازم خانگی (جاروبرقی، ماشین لباسشویی)، کانکتورها، سوکتها و بردهای الکترونیکی.

- تجهیزات ورزشی و تفریحی: فریم دوچرخه، راکت تنیس، چوب اسکی و اسنوبرد، چوب هاکی، نیزههای پرتاب، بدنه قایقها و جتاسکی.

- تجهیزات صنعتی و شیمیایی: مخازن نگهداری مواد شیمیایی خورنده، گریتینگها (صفحات مشبک کف)، لولهکشیهای فرآیندهای صنعتی و قطعات پمپها.

- پزشکی: ساخت اعضای مصنوعی (پروتزها)، قطعات تجهیزات تصویربرداری (مانند MRI که باید در برابر امواج رادیویی شفاف باشند) و ابزارهای جراحی سبکوزن.

نتیجهگیری

در این مقاله دیدیم که کامپوزیتهای پلیمری، فراتر از یک پلاستیک ساده، دستهای از مواد مهندسیشده پیشرفته هستند. این مواد با ترکیب هوشمندانه ماتریس و تقویتکننده، به طراحان و مهندسان این امکان را میده دهند تا به نسبت استحکام به وزن، دوام و خواص عملکردی دست یابند که با مواد سنتی امکانپذیر نیست. با پیشرفت تکنولوژیهای تولید و افزایش تقاضا برای محصولات بهینهتر و سبکتر، نقش این مواد در آینده صنایع بدون شک پررنگتر نیز خواهد شد.

امیدواریم این تحلیل فنی برای شما مفید بوده باشد. در صورتی که سوال یا نظری در مورد کاربرد یا فرآیند تولید این مواد دارید، باعث خرسندی است که آن را در بخش نظرات با ما در میان بگذارید.