اکسترودر تغذیه سرد (Cold Feed) چیست؟

با افزایش فشار هزینههای انرژی و نیاز به چابکسازی خطوط تولید، بسیاری از مدیران کارخانجات با این سوال مهندسی روبرو هستند: آیا جایگزینی سیستمهای سنتی با یک اکسترودر تغذیه سرد (Cold Feed)، واقعاً توجیه اقتصادی و فنی دارد؟ در نگاه اول، حذف فرآیند میلکاری و تغذیه لاستیک در دمای محیط جذاب به نظر میرسد، اما آیا مصرف برق موتورهای قدرتمندتر و پیچیدگیهای نگهداری سیستمهای کنترل دما، معادله سودآوری را در عمل برهم نمیزند؟

ما در این مقاله تخصصی، ابتدا مکانیزمهای ترمودینامیکی تبدیل انرژی و تولید حرارت برشی در داخل سیلندر را تشریح میکنیم و سپس با کالبدشکافی تکنولوژیهای پیشرفتهای نظیر اکسترودر پینبارل (Pin Barrel) و سیستمهای گازگیر، معیارهای دقیق فنی را برای انتخاب صحیح و بهرهبرداری بهینه در اختیار مهندسان فرآیند و مدیران تولید قرار میدهیم.

- مبانی عملکرد اکسترودر تغذیه سرد (تبدیل انرژی مکانیکی به حرارتی)

- تکنولوژی اکسترودر پینبارل (Pin Barrel Technology – QSM)

- سیستم ونت و گازگیری در اکسترودر سرد (Vented / Vacuum Extruder)

- مدیریت حرارتی و سیستم کنترل دما (TCU)

- مقایسه جامع اکسترودر تغذیه سرد و گرم (Hot vs Cold)

- عیبیابی تخصصی اکسترودر تغذیه سرد (Troubleshooting)

- راهنمای نگهداری و بازرسی فنی (PM)

- نکات کلیدی در خرید اکسترودر تغذیه سرد

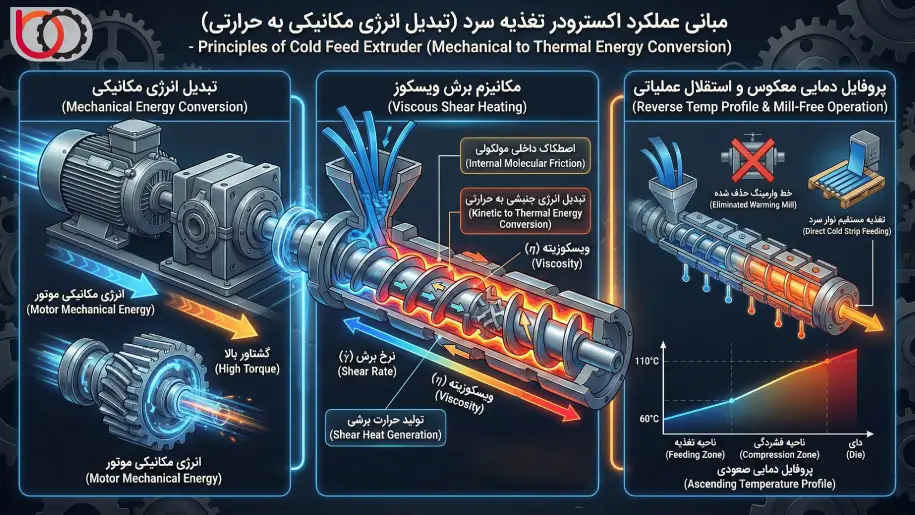

مبانی عملکرد اکسترودر تغذیه سرد (تبدیل انرژی مکانیکی به حرارتی)

زمانی که ما یک اکسترودر تغذیه سرد (Cold Feed Extruder) را از منظر مهندسی تحلیل میکنیم، با دستگاهی روبرو هستیم که ماهیت آن فراتر از یک پمپ ساده برای انتقال مواد است. این ماشین در واقع یک رآکتور ترمودینامیکی پیوسته محسوب میشود که وظیفه دارد کامپاند لاستیک را در دمای محیط (Ambient Temperature) تحویل گرفته و طی یک فرآیند کنترل شده، آن را به یک مذاب همگن با ویسکوزیته مشخص تبدیل کند. برخلاف سیستمهای قدیمی که انرژی حرارتی را در مرحلهای جداگانه به مواد تزریق میکردند، در این تکنولوژی، اکسترودر خود مسئول تامین، توزیع و مدیریت انرژی حرارتی است.

این تغییر رویکرد باعث میشود که طراحی مکانیکی و متالورژی اکسترودر لاستیک سرد بسیار پیچیدهتر و سنگینتر باشد. ما در اینجا با گشتاورهای بسیار بالاتری سروکار داریم، زیرا ماردون باید بر مقاومت برشی لاستیک سرد و صلب غلبه کند. هدف نهایی ما در این فرآیند، دستیابی به یک موازنه دقیق انرژی است؛ جایی که نیروی مکانیکی موتور دقیقاً به همان میزان حرارتی تبدیل شود که برای نرم کردن پلیمر نیاز داریم، نه بیشتر که باعث سوختگی شود و نه کمتر که ذرات ذوب نشده باقی بمانند.

مکانیزم برش ویسکوز (Viscous Shear Heating)

اساس عملکرد اکسترودر کلد فید بر پدیدهای به نام «تولید حرارت برشی» یا اتلاف ویسکوز (Viscous Dissipation) استوار است. لاستیکها به دلیل ماهیت عایق بودن (هدایت حرارتی پایین)، نمیتوانند گرما را به سرعت از دیوارههای سیلندر جذب کنند. اگر ما بخواهیم لاستیک سرد را صرفاً با گرم کردن بدنه سیلندر ذوب کنیم، لایه بیرونی میسوزد در حالی که مغز مواد هنوز سرد است. راهکار مهندسی ما در این سیستم، تولید گرما از «درون» خودِ ماده است.

وقتی ماردون میچرخد، لایههای لاستیک بین سطح پره ماردون و دیواره سیلندر به دام میافتند. سرعت نسبی بین ماردون چرخان و سیلندر ثابت، باعث میشود لایههای پلیمری روی هم بلغزند. این اصطکاک داخلی مولکولی، انرژی جنبشی موتور را مستقیماً به انرژی حرارتی تبدیل میکند. ما میزان این حرارت تولیدی را با «نرخ برش» ($\dot{\gamma}$) و «ویسکوزیته» ($\eta$) مرتبط میدانیم. هرچقدر سرعت چرخش بالاتر باشد یا ویسکوزیته کامپاند بیشتر باشد، نرخ تبدیل انرژی مکانیکی به حرارتی افزایش مییابد. در اکسترودر تغذیه سرد، بخش عمدهای از انرژی ذوب (بیش از ۷۰ تا ۸۰ درصد) توسط همین موتور اصلی و از طریق برش تامین میشود و هیترهای بدنه صرفاً نقش کنترلکننده و تثبیتکننده شرایط مرزی را ایفا میکنند.

پروفایل دمایی معکوس (Reverse Temperature Profile)

یکی از تفاوتهای بنیادینی که ما در تنظیم پارامترهای فرآیندی مشاهده میکنیم، الگوی دمایی طول سیلندر است. در سیستمهای تغذیه گرم، مواد داغ وارد میشوند و ما سعی میکنیم با خنک کردن سیلندر، از افزایش دما جلوگیری کنیم. اما در اکسترودر تغذیه سرد، ما با یک پروفایل دمایی افزایشی یا «صعودی» روبرو هستیم.

فرآیند با دمای محیط در قیف ورودی آغاز میشود. در ناحیه اول (Feeding Zone)، ما دمای سیلندر را نسبتاً پایین نگه میداریم (مثلاً ۵۰ تا ۶۰ درجه سانتیگراد) تا اصطکاک بین لاستیک و دیواره سیلندر حفظ شود و مواد بتوانند به جلو حرکت کنند. اگر این ناحیه بیش از حد گرم شود، لاستیک لیز خورده و تغذیه متوقف میشود. با حرکت به سمت جلو و ورود به نواحی فشردگی (Compression) و مترینگ (Metering)، دمای تنظیمی سیلندر پلهپله افزایش مییابد تا به دمای نهایی دای (مثلاً ۱۰۰ تا ۱۱۰ درجه سانتیگراد) نزدیک شود. ما این پروفایل را به گونهای طراحی میکنیم که ویسکوزیته لاستیک به تدریج کاهش یابد و فشار لازم برای عبور از دای بدون ایجاد تنشهای مخرب تامین گردد.

استقلال از خط وارمینگ (Mill-Free Operation)

مهمترین مزیت عملیاتی که باعث شده صنایع لاستیکسازی به سمت اکسترودر کلد فید حرکت کنند، حذف کامل مرحله آمادهسازی گرم است. در خطوط سنتی، اپراتورها مجبور بودند کامپاند را روی غلتکهای عظیمالجثه (Warming Mills) گرم کنند که هم انرژی زیادی مصرف میکرد و هم خطرات ایمنی فراوانی داشت. اما در سیستم تغذیه سرد، ما کامپاند را به صورت نوار (Strip) یا حتی گرانول در دمای محیط مستقیماً به قیف دستگاه تغذیه میکنیم.

این استقلال به معنای تغییر کامل چیدمان خط تولید است. ما دیگر نیازی به هماهنگی لحظهای بین اپراتور میل و اپراتور اکسترودر نداریم. نوار لاستیکی میتواند از روی پالت یا جعبه به صورت پیوسته و با استفاده از یک کِشنده ساده (Take-off) به داخل دستگاه کشیده شود. البته این حذف فرآیند جانبی، بار مسئولیت را بر دوش طراح اکسترودر میاندازد؛ چرا که دستگاه باید در طولی محدود (مثلاً ۱۲ تا ۲۰ برابر قطر)، تمامی کارهایی را که قبلاً غلتک و اکسترودر گرم با هم انجام میدادند، به تنهایی و با کیفیت بالاتر انجام دهد.

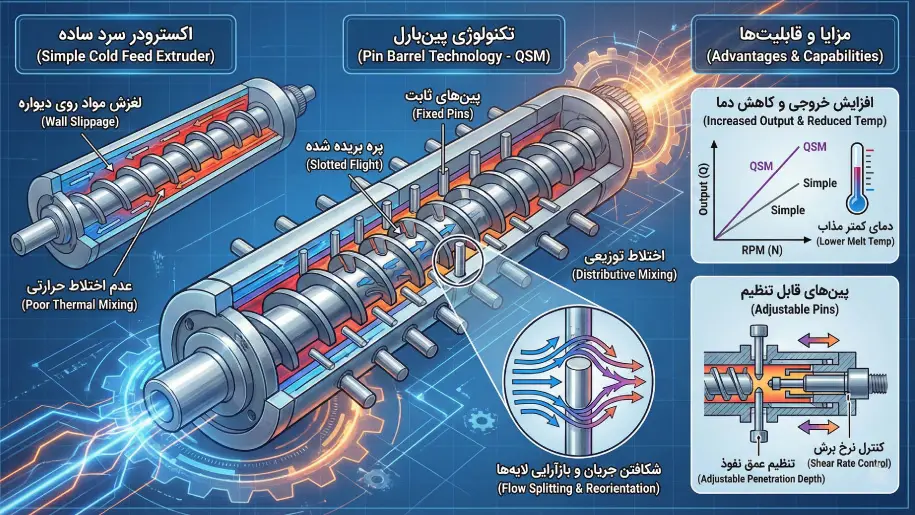

تکنولوژی اکسترودر پینبارل (Pin Barrel Technology – QSM)

در دهه 1970، مهندسان آلمانی برای غلبه بر یک محدودیت ذاتی در اکسترودرهای سرد ساده، طرحی انقلابی را معرفی کردند که امروزه ما آن را با نام «پینبارل» یا QSM ($Querstrom Mischwalz$) میشناسیم. مشکل اصلی در اکسترودرهای ساده این بود که برای دستیابی به خروجی بالا، باید سرعت چرخش ($RPM$) را افزایش میدادیم؛ اما افزایش سرعت باعث لیز خوردن لاستیک روی دیواره (Wall Slippage) و عدم اختلاط صحیح میشد. لاستیک در لایههای میانی گرم و در لایههای کناری سرد باقی میماند.

راهکار مهندسی ارائه شده در تکنولوژی پینبارل، نصب مجموعهای از پینهای فلزی سختکاری شده در بدنه سیلندر است که به صورت شعاعی به داخل کانال ماردون نفوذ میکنند. این پینها ثابت هستند، اما پرههای ماردون در محل تقاطع با پینها بریده شدهاند (Slotted Flights) تا بتوانند بدون برخورد از کنار آنها عبور کنند. ما در این سیستم، مکانیسم اختلاط را از «برش صرف» به «تقسیم و بازترکیب» (Distributive Mixing) تغییر دادهایم. این تغییر پارادایم به ما اجازه میدهد تا بدون بالا بردن بیش از حد دمای مذاب، همگنی حرارتی و فیزیکی را به سطح استانداردی برسانیم که در مدلهای ساده غیرممکن بود.

مکانیزم عملکرد پینها در شکستن جریان (Flow Splitting)

عملکرد هیدرودینامیکی پینها در داخل سیلندر، بسیار پیچیده و دقیق است. وقتی توده لاستیک (Rubber Mass) توسط پره ماردون به جلو هل داده میشود، در مسیر حرکت خود با پینهای ثابت برخورد میکند. در این لحظه، جریان laminar (لایهای) لاستیک شکافته میشود. بخشی از جریان از سمت چپ پین و بخشی از سمت راست آن عبور میکند و بلافاصله پس از عبور از پین، این دو جریان مجدداً به هم میپیوندند اما با آرایشی جدید.

ما این پدیده را «بازآرایی لایهها» (Reorientation) مینامیم. در یک اکسترودر پینبارل استاندارد که دارای ۸ تا ۱۲ ردیف پین در طول سیلندر است و هر ردیف شامل ۶ تا ۸ پین میباشد، توده لاستیک صدها بار شکافته شده و دوباره ترکیب میشود. این عمل باعث میشود که ذرات سردی که در مرکز کانال پنهان شده بودند، به سطح بیایند و در تماس با دیواره داغ سیلندر قرار گیرند. همچنین افزودنیهای شیمیایی (مانند گوگرد و شتابدهندهها) که ممکن است به صورت تودهای (Agglomerates) باقی مانده باشند، در اثر برخورد با پینها خرد و در کل ماتریس پلیمر پخش میشوند. نکته مهم اینجاست که این اختلاط شدید، با کمترین میزان افزایش دمای اصطکاکی انجام میشود، زیرا ما به جای «مالش دادن» لاستیک (که گرما تولید میکند)، آن را «برش میدهیم و جابجا میکنیم».

تاثیر پینبارل بر افزایش خروجی و کاهش دما

یکی از مزایای عملیاتی که ما در خطوط تولید مجهز به QSM مشاهده میکنیم، امکان کارکرد با سرعتهای بسیار بالا بدون خطر سوختگی (Scorching) است. در اکسترودرهای ساده، نمودار خروجی نسبت به دور موتور ($Q$ vs $N$) در سرعتهای بالا خطی نیست و به دلیل برگشت مواد (Backflow)، شیب آن کم میشود. اما در سیستم پینبارل، پینها مانع از چرخش مواد همراه با ماردون میشوند و مانند ترمزهای هیدرولیکی عمل میکنند که لاستیک را مجبور به حرکت رو به جلو میکنند.

این ویژگی به ما اجازه میدهد که اکسترودر را با سرعتهایی تا ۴۰ یا ۵۰ دور بر دقیقه بچرخانیم، در حالی که دمای خروجی همچنان ۱۰ تا ۱۵ درجه سانتیگراد پایینتر از یک اکسترودر ساده با همان ظرفیت است. ما در اصطلاح مهندسی میگوییم «پنجره عملیاتی» (Processing Window) در سیستمهای پینبارل بازتر است. یعنی اپراتور آزادی عمل بیشتری دارد تا دبی خروجی را تغییر دهد بدون اینکه نگران افت کیفیت اختلاط یا بالا رفتن دمای دای باشد. این راندمان حرارتی بالا باعث میشود که اکسترودرهای پینبارل برای کامپاندهای بسیار حساس (مانند سیلیکون یا لاستیکهای اسفنجی) که تحمل تنش حرارتی را ندارند، گزینهای بیرقیب باشند.

قابلیت تنظیم پینها و کنترل نرخ برش

در برخی از مدلهای پیشرفته اکسترودر پینبارل، سازندگان قابلیتی را تعبیه کردهاند که به مهندسان فرآیند اجازه میدهد «عمق نفوذ» پینها را تنظیم کنند. ما میدانیم که ویسکوزیته کامپاندها با هم متفاوت است؛ یک کامپاند تایر کامیونی بسیار سفتتر از کامپاند یک نوار دور شیشه است. اگر پینها بیش از حد داخل باشند، ممکن است برای کامپاند سفت ایجاد مانع کرده و باعث شکستن پین یا افزایش شدید فشار شوند.

در این سیستمهای قابل تنظیم (Adjustable Pins)، ما میتوانیم با استفاده از مکانیزمهای هیدرولیک یا پیچهای تنظیم دقیق، پینها را به داخل یا بیرون حرکت دهیم. اگر نیاز به اختلاط بیشتر داشته باشیم (مثلاً برای کامپاندی که دیر ذوب میشود)، پینها را تا حداکثر عمق وارد میکنیم تا سطح تماس و نرخ برش ($Shear Rate$) در نوک پین افزایش یابد. برعکس، برای کامپاندهای حساس که زود میسوزند، پینها را کمی عقب میکشیم تا مسیر عبور بازتر شود و تنش برشی کاهش یابد. این انعطافپذیری به ما اجازه میدهد که رفتار ترمودینامیکی اکسترودر را دقیقاً متناسب با رئولوژی مواد تنظیم کنیم، امکانی که در هیچ سیستم دیگری وجود ندارد.

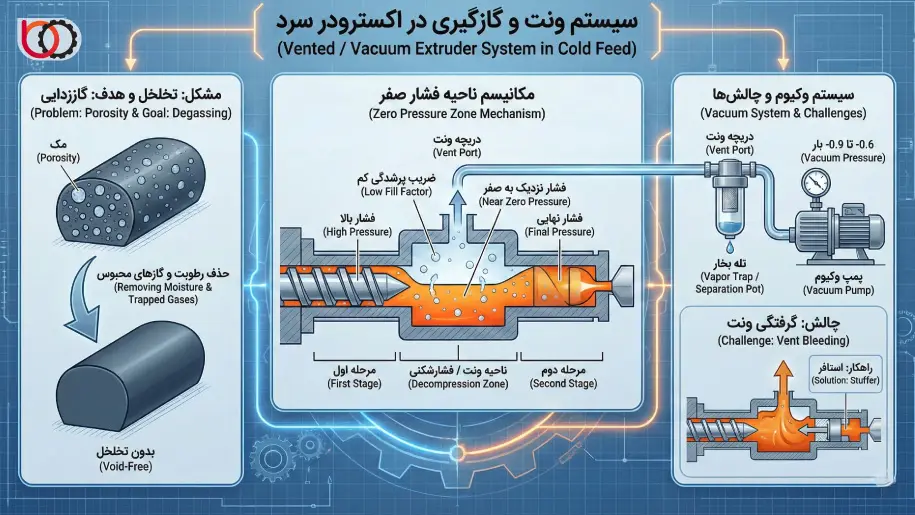

سیستم ونت و گازگیری در اکسترودر سرد (Vented / Vacuum Extruder)

یکی از معضلات فنی همیشگی در تولید مقاطع لاستیکی اسفنجی و پروفیلهای متراکم (Solid Profiles)، وجود تخلخل ریز یا همان «مک» (Porosity) در بافت محصول است. این حبابهای میکروسکوپی ناشی از رطوبت موجود در مواد اولیه، هوای محبوس شده بین ذرات کامپاند و یا گازهای فرار آزاد شده از مواد شیمیایی در اثر حرارت هستند. در سیستمهای سنتی، ما با استفاده از غلتکهای گرمکن و ورز دادن طولانی، این گازها را خارج میکردیم؛ اما در اکسترودر تغذیه سرد که فاقد این مرحله است، خودِ دستگاه باید توانایی گاززدایی (Degassing) را داشته باشد.

برای حل این چالش، مهندسان مکانیک نسل خاصی از ماشینآلات را توسعه دادند که به «اکسترودر ونتدار» یا «خلاء» معروف هستند. در این سیستم، ما سیلندر را به گونهای طراحی میکنیم که در میانهی مسیر، یک دریچه باز به سمت اتمسفر یا پمپ خلاء وجود داشته باشد. اما چالش اصلی اینجاست: چگونه میتوانیم در دستگاهی که فشار داخلی آن به چند صد بار میرسد، یک دریچه باز تعبیه کنیم بدون اینکه مواد مذاب با فشار از آن بیرون بزند؟ پاسخ در طراحی هوشمندانه پروفایل فشار ماردون نهفته است.

طراحی ناحیه فشار صفر (Zero Pressure Zone)

برای اینکه بتوانیم گازها را از داخل مذاب بیرون بکشیم، باید فشار روی مواد را در نقطهای خاص از سیلندر به صفر مطلق یا نزدیک به فشار اتمسفر برسانیم. ما این کار را با دستکاری هندسه ماردون انجام میدهیم. ماردونهای ونتدار عملاً از دو ماردون سری شده تشکیل شدهاند: مرحله اول (First Stage) که وظیفه ذوب و انتقال را دارد و مرحله دوم (Second Stage) که فشار نهایی را تامین میکند.

در حد فاصل این دو مرحله، ما ناحیهای به نام «ناحیه ونت» یا فشارشکنی (Decompression Zone) را تعبیه میکنیم. در اینجا، عمق کانال ماردون به ناگهان افزایش مییابد (گاهی تا ۳ برابر عمق ناحیه قبل). طبق قانون بقای جرم، وقتی حجم کانال ناگهان زیاد شود ولی دبی مواد ورودی ثابت باشد، «ضریب پرشدگی» (Fill Factor) کاهش مییابد. در این حالت، مذاب لاستیک دیگر تمام فضای کانال را پر نمیکند و فقط در کف کانال جریان مییابد. این فضای خالی ایجاد شده در بالای کانال، اجازه میدهد که فشار داخلی سیال ($P_{internal}$) افت کرده و گازهای محبوس شده فرصت خروج پیدا کنند. اگر محاسبات حجم کانال در این ناحیه دقیق نباشد و کانال کاملاً پر شود، مواد بلافاصله از سوراخ ونت بیرون میزند و فرآیند گازگیری مختل میشود.

سیستم پمپ وکیوم و تله بخار (Vacuum Pump & Trap)

صرفاً ایجاد فضای خالی برای خروج کامل گازها کافی نیست، به خصوص اگر کامپاند دارای رطوبت باشد یا ویسکوزیته بالایی داشته باشد. ما برای مکش اجباری حبابها از عمق مذاب، دریچه ونت را به یک سیستم خلاء قدرتمند متصل میکنیم. فشار مکش در اینجا معمولاً بین $-0.6$ تا $-0.9$ بار تنظیم میشود.

سیستم وکیوم شامل یک پمپ (معمولاً از نوع رینگ مایع یا Liquid Ring که مقاوم به رطوبت است)، لولهکشیهای مقاوم به حرارت و یک بخش حیاتی به نام «تله بخار» یا مخزن جداسازی (Separation Pot) است. ما میدانیم که همراه با گازها، مقداری اولیگومر (Oligomers)، نرمکننده تبخیر شده و دوده نیز مکیده میشوند. اگر این مواد مستقیماً وارد پمپ شوند، باعث گریپاژ کردن پروانهها و خرابی پمپ میشوند. تله بخار که دارای فیلترهای مشبک و سیستم خنککننده است، وظیفه دارد این بخارات را میعان کرده و ذرات جامد را قبل از رسیدن به پمپ به دام بیندازد. اپراتور موظف است در هر شیفت، شیشه رویت (Sight Glass) تله بخار را چک کرده و رسوبات جمع شده را تخلیه کند تا راندمان مکش حفظ شود.

چالشهای عملیاتی: گرفتگی ونت (Vent Bleeding) و راهکارها

شایعترین و آزاردهندهترین مشکلی که ما در کار با اکسترودر سرد ونتدار تجربه میکنیم، پدیده «خونریزی ونت» یا بالا آمدن مواد از دریچه خلاء است. این اتفاق زمانی رخ میدهد که تعادل دینامیکی بین مرحله اول و دوم ماردون به هم میخورد. اگر مرحله دوم (Second Stage) نتواند مواد را با همان سرعتی که مرحله اول تحویل میدهد، تخلیه کند (Pump away capacity)، مواد در ناحیه ونت تلمبار شده و راه فراری جز سوراخ ونت پیدا نمیکنند.

دلایل فنی این رخداد معمولاً به سه عامل برمیگردد:

- دمای نامناسب: اگر دمای مرحله دوم یا دای خیلی پایین باشد، ویسکوزیته بالا رفته و مقاومت در برابر جریان ($Resistance$) افزایش مییابد. در نتیجه ماردون نمیتواند مواد را به سرعت خارج کند و پسزدگی رخ میدهد.

- فرسایش ماردون: اگر لقی (Clearance) در ناحیه مترینگ مرحله دوم زیاد شده باشد، جریان نشتی به عقب (Back flow) باعث میشود مواد به ناحیه ونت برگردند.

- طراحی غلط: در برخی موارد، ظرفیت انتقال مرحله اول ($Q_1$) بیشتر از ظرفیت پمپاژ مرحله دوم ($Q_2$) است.

ما برای رفع این مشکل، معمولاً دمای ناحیه بعد از ونت را کمی افزایش میدهیم تا جریان روانتر شود. در مدلهای پیشرفته، از یک ابزار مکانیکی به نام «استافر» (Stuffer) یا مارپیچ معکوس کوچک در داخل سوراخ ونت استفاده میشود که مواد بالا آمده را به زور به داخل سیلندر برمیگرداند، اما راهکار اصولی همواره تنظیم دقیق دما و سرعت چرخش ($RPM$) است تا ناحیه ونت در حالت «گرسنه» (Starved) باقی بماند.

مدیریت حرارتی و سیستم کنترل دما (TCU)

در اکستروژن لاستیک به روش تغذیه سرد، شاید مهمترین پارامتر غیرمکانیکی که مرز بین «تولید محصول باکیفیت» و «تولید ضایعات» را تعیین میکند، مدیریت دقیق دماست. ما در اکسترودر تغذیه سرد با یک پارادوکس مهندسی روبرو هستیم: از یک طرف باید اجازه دهیم اصطکاک برای ذوب کردن لاستیک گرما تولید کند، و از طرف دیگر باید بلافاصله این گرمای تولید شده را مهار کنیم تا از پدیده «فرار حرارتی» (Thermal Runaway) جلوگیری شود. لاستیک به دلیل ضریب هدایت حرارتی بسیار پایین ($k \approx 0.2 W/m\cdot K$)، مانند یک عایق عمل میکند و گرما را در دل خود حبس مینماید. اگر سیستم کنترل دما (TCU) نتواند این گرما را با نرخ مناسب از جداره سیلندر و مغز ماردون استخراج کند، دمای مرکز توده لاستیک به سرعت بالا رفته و پخت زودرس (Scorch) رخ میدهد.

بنابراین، سیستم مدیریت حرارتی در این دستگاهها صرفاً یک سیستم خنککننده ساده نیست؛ بلکه یک واحد «تمپرینگ» (Tempering) هوشمند است که باید توانایی گرم کردن (در ابتدای کار) و خنک کردن (در حین تولید) را با دقت بسیار بالا ($\pm 1^\circ C$) داشته باشد. ما این سیستم را به گونهای طراحی میکنیم که نقش یک ترموستات دینامیک را بازی کند و نوسانات ناشی از تغییر دور موتور یا سختی کامپاند را خنثی نماید.

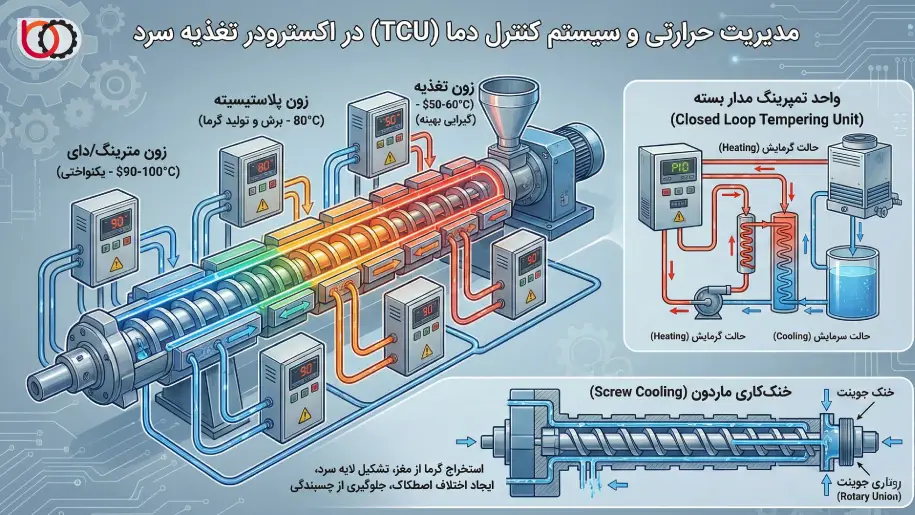

اهمیت زونبندی حرارتی مستقل (Multi-Zone Control)

به دلیل طول زیاد سیلندر در اکسترودر کلد فید ($L/D > 12$)، اعمال یک دمای واحد برای کل دستگاه غیرمنطقی و مخرب است. فرآیند فرآورش لاستیک در طول ماردون مراحل مختلفی را طی میکند که هر کدام نیاز حرارتی متفاوتی دارند. ما معمولاً سیلندر را به ۳ تا ۵ زون حرارتی مستقل تقسیم میکنیم که هر کدام توسط یک واحد TCU جداگانه کنترل میشوند.

- زون تغذیه (Feed Zone): در اینجا هدف ما ایجاد حداکثر اصطکاک بین لاستیک سرد و دیواره سیلندر است. اگر دیواره سرد باشد، لاستیک لیز میخورد؛ اگر خیلی داغ باشد، سطح لاستیک چسبناک شده و به دیواره میچسبد که باعث توقف حرکت میشود. ما معمولاً دمای این ناحیه را در محدودهای متعادل ($50-60^\circ C$) تنظیم میکنیم تا “گیرایی” (Grip) بهینه باشد.

- زون تراکم/پلاستیسیته (Plasticizing Zone): در این ناحیه، بیشترین مقدار برش و تبدیل انرژی رخ میدهد. دمای داخلی لاستیک به شدت بالا میرود. وظیفه TCU در اینجا عمدتاً خنککاری تهاجمی است تا گرمای برشی مازاد را جذب کند و دمای بدنه را مثلاً در $80^\circ C$ ثابت نگه دارد.

- زون مترینگ و دای (Metering/Die Zone): در انتهای مسیر، هدف ما یکنواختی دماست. ما در اینجا دما را کمی بالاتر ($90-100^\circ C$) تنظیم میکنیم تا ویسکوزیته کاهش یابد و مواد راحتتر از دای عبور کنند، اما همچنان باید زیر دمای فعالسازی سیستم پخت باشد.

سیستم گردش آب مدار بسته (Tempering Unit)

قلب سیستم کنترل دما، دستگاهی است که در کنار اکسترودر قرار میگیرد و به آن TCU (Temperature Control Unit) میگوییم. این دستگاه شامل پمپ، مخزن آب، المنتهای حرارتی و مبدل حرارتی (Heat Exchanger) است. ما از سیستم «مدار بسته» استفاده میکنیم تا مصرف آب را کاهش دهیم و کیفیت سیال را کنترل کنیم.

مکانیزم عملکرد به این صورت است که سنسور دما (Termocouple) نصب شده در بدنه سیلندر، دمای واقعی را به کنترلر PID ارسال میکند.

- حالت گرمایش (Heating Mode): در ابتدای شیفت یا پس از توقف طولانی، دمای سیلندر سرد است. کنترلر فرمان میدهد که المنتهای برقی روشن شوند و آب گرم را در ژاکتهای سیلندر به گردش درآورند. این کار باعث میشود لاستیک سردِ داخل سیلندر نرم شود و از آسیب دیدن ماردون و گیربکس در لحظه استارت جلوگیری گردد.

- حالت سرمایش (Cooling Mode): به محض اینکه اکسترودر شروع به کار کرد و اصطکاک داخلی لاستیک گرما تولید کرد، دمای سیلندر از دمای تنظیمی (Set Point) بالاتر میرود. در این لحظه، کنترلر فرمان باز شدن شیر برقی (Solenoid Valve) را میدهد. آب داغِ داخل مدار به سمت مبدل حرارتی هدایت میشود و با آب سرد برج خنککننده تبادل حرارت میکند تا دمای سیکل پایین بیاید. این سوئیچینگ بین گرمایش و سرمایش به صورت مداوم و با فرکانس بالا انجام میشود تا دما روی عدد تنظیمی قفل شود.

نقش حیاتی خنککاری ماردون (Screw Cooling)

شاید حیاتیترین بخش در مدیریت حرارتی اکسترودر تغذیه سرد که اغلب توسط اپراتورهای کمتجربه نادیده گرفته میشود، خنککاری خودِ ماردون است. ماردون فولادی در تماس مستقیم با گرمترین نقطه لاستیک (مرکز برش) قرار دارد. اگر ماردون خنک نشود، دمای آن به شدت بالا رفته و لایه لاستیکی که در تماس با آن است، به سطح فلز میچسبد.

وقتی لاستیک به ماردون بچسبد، همراه با آن میچرخد و به جلو حرکت نمیکند (کاهش Drag Flow). ما برای جلوگیری از این اتفاق و همچنین استخراج گرما از مغز توده لاستیک، آب با دمای کنترل شده (معمولاً $30-40^\circ C$) را از طریق یک «روتاری جوینت» (Rotary Union) متصل به انتهای گیربکس، به داخل شفت ماردون میفرستیم. این آب از طریق یک لوله داخلی تا نوک ماردون میرود و از فضای حلقوی بین لوله و بدنه داخلی ماردون برمیگردد. خنک کردن ماردون باعث میشود یک لایه نازک لاستیک سرد و سفت روی سطح ماردون تشکیل شود که اصطکاک آن با ماردون کمتر از اصطکاک با سیلندر است. این اختلاف اصطکاک، موتور محرک حرکت رو به جلو در اکسترودرهای تکپیچه است. بنابراین، اگر سیستم کولینگ ماردون قطع شود، خروجی دستگاه بلافاصله تا ۵۰٪ افت میکند و کیفیت محصول به شدت ناپایدار میشود.

مقایسه جامع اکسترودر تغذیه سرد و گرم (Hot vs Cold)

در نقطه تصمیمگیری برای سرمایهگذاری روی خطوط تولید جدید یا نوسازی کارخانجات فعلی، ما مهندسان اغلب با یک دو راهی کلاسیک روبرو میشویم: انتخاب بین تکنولوژی اثبات شده اما پرزحمت اکسترودر تغذیه گرم یا سیستمهای مدرن و خودکفای تغذیه سرد. این مقایسه صرفاً یک بحث سلیقهای نیست، بلکه یک تحلیل دقیق مهندسی و اقتصادی است که باید پارامترهای متعددی از جمله مصرف انرژی ویژه (SEC)، کیفیت محصول، هزینه نیروی انسانی و فضای کارخانه را در یک ماتریس تصمیمگیری قرار دهیم. واقعیت این است که هیچکدام از این دو سیستم برتری مطلق ندارند، بلکه هر کدام برای سناریوی تولیدی خاصی طراحی شدهاند. ما در این بخش، با کنار گذاشتن تعصبات بازاری، حقایق عملیاتی این دو سیستم را در کفه ترازوی نقد قرار میدهیم.

تحلیل مصرف انرژی کل خط (Energy Audit)

یکی از بزرگترین سوءتفاهمهای رایج در صنعت این است که اکسترودر تغذیه سرد مصرف برق بالاتری دارد. اگر ما فقط پلاک مشخصات موتور اکسترودرها را مقایسه کنیم، این ادعا صحیح به نظر میرسد. برای یک خروجی مشابه (مثلاً $500 kg/hr$)، اکسترودر گرم ممکن است موتوری با توان ۷۵ کیلووات داشته باشد، در حالی که مدل سرد برای همان خروجی نیازمند موتوری ۱۵۰ کیلوواتی است. اما این نگاه تکبعدی، گمراهکننده است.

ما در مهندسی انرژی، باید «مصرف کل سیستم» (Total System Energy) را محاسبه کنیم. در سیستم تغذیه گرم، اکسترودر تنها مصرفکننده نیست؛ بلکه یک غلتک دو واریز (Warming Mill) عظیمالجثه با موتوری قدرتمند (مثلاً ۱۱۰ کیلووات) باید دائماً کار کند تا خوراک گرم را تامین نماید. بنابراین، مجموع توان مصرفی خط گرم برابر است با:

$$P_{total(hot)} = P_{extruder} + P_{mill} + P_{conveyors}$$

در حالی که در خط سرد، مصرف انرژی عمدتاً محدود به موتور اصلی و واحد کنترل دما (TCU) است. بررسیهای میدانی ما نشان میدهد که مصرف انرژی ویژه (کیلووات ساعت بر کیلوگرم محصول) در خطوط مدرن تغذیه سرد، معمولاً ۱۵ تا ۲۰ درصد پایینتر از مجموع خط گرم است، زیرا تلفات حرارتی ناشی از سطح وسیع غلتکها و کارکرد هرز (Idling) آنها حذف شده است.

مقایسه کیفیت اختلاط و همگن بودن (Dispersive vs Distributive)

از منظر رئولوژی و کیفیت متالورژیکی محصول، تفاوت این دو سیستم بنیادین است. در اکسترودر تغذیه گرم، کیفیت اختلاط و همگنی دما، وابستگی شدیدی به مهارت اپراتور غلتک دارد. اگر اپراتور خسته باشد یا عجله کند و لاستیک را به خوبی هم نزند، رگههای سرد و گرم با ویسکوزیتههای متفاوت وارد اکسترودر میشوند. چون طول ماردون کوتاه است ($L/D < 8$)، دستگاه فرصتی برای اصلاح این ناهمگونی ندارد و محصول نهایی دچار نوسان ابعادی میشود.

در مقابل، اکسترودر تغذیه سرد (به ویژه مدلهای پینبارل) یک میکسر مهندسی شده است. طراحی ماردون با نسبت طول زیاد ($L/D > 16$) و المانهای اختلاط، تضمین میکند که تکتک ذرات لاستیک مسیری یکسان را طی کرده و تحت برش یکنواخت قرار گیرند. ما در اینجا با دو نوع اختلاط روبرو هستیم: «توزیعی» (Distributive) که ذرات را در ماتریس پخش میکند و «پراکندگی» (Dispersive) که کلوخهها را خرد میکند. سیستمهای سرد توانایی بسیار بالاتری در ارائه یک مذاب ایزوترمال (همدما) و همگن دارند که نتیجه آن، تلورانس ابعادی بسیار دقیقتر ($\pm 0.05 mm$) در پروفیلهای حساس است.

مقایسه هزینههای سرمایهگذاری (CAPEX) و جاری (OPEX)

تحلیل مالی خرید این ماشینآلات، پیچیدگیهای خاص خود را دارد. هزینه خرید خودِ دستگاه اکسترودر کلد فید به دلیل تکنولوژی پیچیدهتر، گیربکس سنگینتر و سیستمهای کنترلی پیشرفته، معمولاً ۲ تا ۳ برابر گرانتر از یک اکسترودر هات فید همسایز است. این اختلاف قیمت اولیه (CAPEX)، مانع بزرگی برای کارگاههای کوچک محسوب میشود.

اما اگر ما دیدگاه کلان داشته باشیم، برای راهاندازی خط گرم، علاوه بر اکسترودر، باید هزینه خرید یک دستگاه غلتک سنگین، فونداسیونسازی برای غلتک و سیستمهای ایمنی آن را نیز بپردازیم. وقتی این هزینهها را جمع میزنیم، اختلاف قیمت اولیه کاهش مییابد. در بخش هزینههای جاری (OPEX)، کفه ترازو به نفع سیستم سرد سنگینی میکند. خط سرد تنها به یک اپراتور نیاز دارد (که اغلب فقط وظیفه نظارت و شارژ مواد را دارد)، در حالی که خط گرم حداقل به دو نفر (یک نفر پای غلتک و یک نفر پای اکسترودر) نیاز دارد. در درازمدت، صرفهجویی در حقوق و دستمزد و انرژی، بازگشت سرمایه سیستم سرد را تسریع میکند.

فضای مورد نیاز در سالن تولید (Footprint)

چیدمان کارخانه (Plant Layout) پارامتر دیگری است که ما باید در نظر بگیریم. خطوط تولید مبتنی بر اکسترودر تغذیه گرم، فضای زیادی را اشغال میکنند. وجود غلتک، نوار نقالههای انتقالدهنده نوار گرم و فضای ایمنی اطراف غلتک، باعث میشود که یک سلول تولیدی وسیع و غیرخطی ایجاد شود که مدیریت جریان مواد در آن دشوار است.

در طرف دیگر، اکسترودر لاستیک سرد اگرچه خود دستگاهی درازتر است، اما به صورت خطی نصب میشود و عرض کمی اشغال میکند. ما میتوانیم نوار لاستیکی سرد را مستقیماً از روی پالت (که به صورت عمودی چیده شده) یا جعبه تغذیه کنیم. این ویژگی به ما اجازه میدهد که چندین خط تولید را به صورت موازی و با فاصله کم در کنار هم نصب کنیم. برای کارخانجاتی که با محدودیت فضا در سالن تولید مواجه هستند، جایگزینی سیستم گرم با سرد میتواند فضای مفیدی را برای انبارش یا نصب ماشینآلات تکمیلی آزاد کند.

عیبیابی تخصصی اکسترودر تغذیه سرد (Troubleshooting)

در کف کارخانه، ما با واقعیتی روبرو هستیم که اکسترودر تغذیه سرد علیرغم پیچیدگی و دقت بالا، رفتاری بسیار حساس به تغییرات دارد. از آنجا که این دستگاه فاقد مکانیزم خودتنظیمی (Self-Regulating) کامل است، تشخیص و رفع عیوب فرآیندی در آن نیازمند درک عمیق از رفتار رئولوژیکی لاستیک و دینامیک سیالات است. ما در این بخش، شایعترین چالشهایی را که تیمهای فنی با آنها مواجه میشوند، ریشهیابی کرده و راهکارهای عملیاتی برای هر یک ارائه میدهیم. هر یک از این علائم، زبان دستگاه برای بیان مشکلی در زنجیره تبدیل انرژی است.

مشکل نوسان خروجی (Surging) و ناپایداری فشار

آزاردهندهترین پدیدهای که ما اپراتورها با آن دست و پنجه نرم میکنیم، «موج زدن» یا نوسان سینوسی فشار پشت هد ($P_{head}$) است. این نوسان باعث میشود ابعاد محصول (مانند ضخامت دیواره شیلنگ یا عرض نوار) دائماً کم و زیاد شود. در اکسترودر تغذیه سرد، برخلاف مدلهای گرم، ریشه اصلی این مشکل معمولاً در «ناحیه تغذیه» و پایداری بستر جامد (Solid Bed) نهفته است.

اگر دمای ناحیه اول سیلندر (Feed Zone) خیلی پایین باشد، لاستیک به اندازه کافی به دیواره نمیچسبد و ماردون نمیتواند آن را به جلو هل دهد (Slippage). این لغزش باعث میشود مواد به صورت بریدهبریده جلو بروند. از طرف دیگر، اگر ابعاد نوار ورودی تغییر کند، «نرخ پرشدگی» (Fill Factor) کانال ماردون تغییر کرده و موج فشار ایجاد میشود. ما برای حل این معضل، ابتدا ثبات ابعادی نوار تغذیه را چک میکنیم (عرض و ضخامت باید $\pm 1 mm$ ثابت باشد). سپس دمای زون تغذیه را ۵ درجه بالا میبریم تا چسبندگی (Tackiness) لاستیک به سیلندر بیشتر شود. اگر مشکل حل نشد، باید به سراغ بررسی فشار و دمای آب در سیستم خنککننده ماردون برویم، زیرا نوسان در دمای ماردون مستقیماً به نوسان در دبی خروجی ترجمه میشود.

پدیده «پوست کوسه» (Sharkskin) و شکست مذاب

مشاهده سطح زبر، مات و دارای ترکهای ریز میکروسکوپی روی محصول خروجی، پدیدهای است که ما آن را «پوست کوسه» (Sharkskin Effect) یا شکست مذاب (Melt Fracture) مینامیم. این مشکل زمانی رخ میدهد که تنش برشی ($\tau$) در دیواره دای از حد بحرانی لاستیک فراتر رود.

در اکسترودر کلد فید، این اتفاق معمولاً به دلیل سرد بودن بیش از حد دای یا سرعت خروج خطی بسیار بالا رخ میدهد. وقتی لایه بیرونی لاستیک در تماس با فلز سرد دای قرار میگیرد، میخواهد بچسبد (Stick)، در حالی که لایههای مرکزی با سرعت زیاد در حال حرکت هستند (Slip). این اختلاف سرعت باعث پارگی سطح میشود. راهکار ما در اینجا دو مرحلهای است:

۱. افزایش دمای دای: با گرم کردن دای (مثلاً ۱۰ درجه بالاتر)، ویسکوزیته لایه مرزی کاهش یافته و لاستیک راحتتر لیز میخورد.

۲. تغییر هندسه دای: استفاده از ورودیهای مخروطی با زاویه ملایمتر برای کاهش تلاطم جریان. اگر کامپاند بسیار سفت است، ممکن است نیاز به استفاده از افزودنیهای کمکفرآیند (Processing Aids) در فرمولاسیون باشد تا اصطکاک با فلز کاهش یابد.

سوختگی موضعی (Local Scorching) ناشی از برش بالا

سوختگی یا پخت زودرس، کابوس هر تولیدکنندهای است. در سیستم سرد، ما با ریسک سوختگی ناشی از برش (Shear Burning) مواجه هستیم. این نوع سوختگی معمولاً به صورت ذرات ریز و سفت در بافت محصول دیده میشود، نه لزوماً سیاه شدن کل مواد. علت این امر، ایجاد نقاط داغ (Hot Spots) در نوک پرههای ماردون یا در نواحی اختلاط (مثل پینها) است.

اگر سرعت چرخش ($RPM$) را بیش از حد بالا ببریم، نرخ برش ($\dot{\gamma}$) افزایش یافته و گرمای اصطکاکی به صورت نمایی بالا میرود. چون لاستیک عایق است، این گرما نمیتواند سریعاً به بدنه منتقل شود و باعث پخت موضعی میشود. ما باید بلافاصله دور دستگاه را کاهش دهیم و دمای آب خنککننده ماردون را چک کنیم. اگر ماردون داغ باشد، لاستیک به آن میچسبد و میسوزد. همچنین بررسی طراحی هد (Head) برای اطمینان از نبودن نقاط مرده (Dead Spots) که مواد در آن ساکن میمانند، ضروری است.

صدای جیغ (Squealing) و لرزش ماردون

شنیدن صدای جیغ ممتد یا زوزه از داخل سیلندر، نشانهای هشداردهنده از شرایط اصطکاکی نادرست است. این صدا معمولاً ناشی از پدیدهای به نام «لغزش-چسبش» (Stick-Slip) لاستیک روی دیواره فلزی است و لزوماً به معنای تماس فلز با فلز نیست.

در اکسترودر لاستیک سرد، این صدا زمانی تولید میشود که دمای زون تغذیه نامناسب باشد (معمولاً خیلی سرد). لاستیک سعی میکند حرکت کند اما به دلیل سردی و سفتی، روی دیواره میلغزد و صدایی شبیه ترمز گرفتن ایجاد میکند. این لرزشها میتواند به گیربکس و یاتاقانها آسیب جدی بزند. ما با افزایش تدریجی دمای زون اول و دوم، سطح اصطکاک را نرمال میکنیم تا حرکت مواد روان شود. البته اگر صدا فلزی و خشک باشد، باید فوراً دستگاه را متوقف و لقی (Clearance) ماردون را چک کنیم، زیرا ممکن است ماردون در اثر خمش تحت بار، با لاینر تماس پیدا کرده باشد.

راهنمای نگهداری و بازرسی فنی (PM)

در مدیریت داراییهای فیزیکی یک کارخانه لاستیکسازی، اکسترودر تغذیه سرد به عنوان یک ماشین با چگالی انرژی بالا (High Energy Density) شناخته میشود. این دستگاه باید نیروی عظیم گشتاور را به لاستیکی سرد و صلب منتقل کند و آن را در فشارهایی گاه فراتر از 300 بار به جلو براند. بنابراین، استراتژی نگهداری و تعمیرات (PM) در اینجا با سیستمهای گرم کاملاً متفاوت است. در سیستم گرم، خرابیها معمولاً تدریجی و قابل مشاهده هستند، اما در سیستم سرد، انحرافات جزئی در کالیبراسیون یا سایش قطعات، میتواند به صورت ناگهانی منجر به توقف خط یا تولید ضایعات غیرقابل بازیافت شود. ما در این بخش، پروتکلهای حیاتی برای حفظ قابلیت اطمینان (Reliability) این تجهیزات گرانقیمت را تشریح میکنیم.

پایش سایش لاینر و ماردون در طول زیاد

فرسایش مکانیکی در اکسترودر کلد فید، دشمن خاموش راندمان است. به دلیل طول زیاد ماردون ($L/D > 16$)، احتمال خمش (Deflection) شفت ماردون تحت بار و تماس فلز با فلز در سرعتهای بالا وجود دارد. اما شایعترین نوع خرابی، «سایش ساینده» (Abrasive Wear) ناشی از فیلرهای معدنی سخت (مانند سیلیکا و خاک رس) موجود در کامپاند است. این سایش عمدتاً در «ناحیه تراکم» (Compression Zone) رخ میدهد؛ جایی که لاستیک هنوز کاملاً ذوب نشده و فشار به حداکثر میرسد.

ما باید به صورت دورهای (مثلاً هر ۲۰۰۰ ساعت کارکرد)، ماردون را بیرون کشیده و فاصله هوایی یا لقی ($\delta$) بین قطر خارجی پره ماردون و قطر داخلی لاینر را اندازهگیری کنیم.

$$Q_{leak} \propto \delta^3$$

همانطور که فرمول بالا نشان میدهد، جریان نشتی یا برگشتی ($Q_{leak}$) با توان سوم لقی رابطه مستقیم دارد. یعنی اگر در اثر سایش، لقی دو برابر شود، مقدار موادی که به عقب برمیگردد ۸ برابر میشود! این اتفاق باعث میشود اپراتور برای جبران افت دبی، دور موتور را بالا ببرد که نتیجه آن افزایش دمای مذاب و سوختگی است. ما اکیداً توصیه میکنیم اگر لقی از حد مجاز (معمولاً $0.5 mm$) فراتر رفت، لاینر تعویض یا بازسازی شود. در مدلهای مدرن، استفاده از لاینرهای دو فلزی (Bi-metallic) با سختی سطح بالا ($> 60 HRC$) برای افزایش عمر کاری الزامی است.

نگهداری و تمیزکاری سیستمهای وکیوم و فیلترها

در اکسترودرهای ونتدار، سیستم خلاء پاشنه آشیل نگهداری است. گازهای خروجی از لاستیک، حاوی مقادیر زیادی مواد فرار چسبناک (مانند واکسها، روغنهای فرآیند و گوگرد تصعید شده) هستند. این مواد پس از خروج از ناحیه داغ ونت، در لولههای انتقال و مخزن تله بخار (Condensation Trap) سرد شده و رسوب میکنند.

اگر اپراتور یا تیم نت در پایان هر شیفت کاری اقدام به تمیزکاری تله بخار و تعویض فیلترهای مشبک نکند، مسیر مکش مسدود میشود. افت فشار مکش (Vacuum Drop) بلافاصله باعث ظهور تخلخل در محصول میشود. همچنین اگر این رسوبات وارد پمپ وکیوم شوند، باعث قفل شدن پروانهها و خرابی پرهزینه پمپ خواهند شد. برنامه PM ما شامل بازرسی روزانه سطح آب یا روغن پمپ وکیوم، چک کردن نشتی در اورینگهای درب مخزن تله بخار و اطمینان از باز بودن مسیر تخلیه گاز به اتمسفر است.

کالیبراسیون سنسورهای دما و فشار مذاب

از آنجا که اکسترودر تغذیه سرد یک فرآیند “جعبه سیاه” است (ما نمیتوانیم داخل سیلندر را ببینیم)، کنترل فرآیند کاملاً وابسته به دادههای سنسورهاست. سنسورهای دما (Thermocouples) و فشار (Pressure Transducers) چشم و گوش سیستم کنترلی هستند.

یک مشکل رایج فنی، ایجاد لایهای از لاستیک سوخته یا کربنیزه شده روی نوک سنسور دماست که به عنوان عایق عمل میکند. در این حالت، سنسور دمایی کمتر از دمای واقعی مذاب را نشان میدهد. کنترلر ($PLC$) با تصور اینکه مواد سرد هستند، هیترها را روشن میکند یا دور ماردون را بالا میبرد، در حالی که واقعیت چیز دیگری است و این منجر به سوختگی شدید مواد میشود. ما باید در بازههای زمانی مشخص، سنسورها را باز کرده، نوک آنها را با دقت تمیز کنیم و با استفاده از کالیبراتورهای مرجع، صحت عملکرد آنها را بسنجیم. همچنین سنسورهای فشار مذاب (که معمولاً دارای دیافراگمهای بسیار حساس هستند) نباید هرگز در حالت سرد بودن مواد تحت فشار قرار گیرند، زیرا دیافراگم آنها دفرمه شده و خطای اندازهگیری دائمی پیدا میکنند.

پایش وضعیت گیربکس و موتور (Load Monitoring)

گیربکس اکسترودر کلد فید تحت تنشهای بسیار سنگینتری نسبت به مدلهای گرم قرار دارد. نیروی محوری (Axial Force) که توسط ماردون به عقب وارد میشود، برابر است با فشار مذاب در سطح مقطع ماردون:

$$F_{axial} = P_{head} \times A_{screw}$$

این نیرو باید توسط بلبرینگهای کفگرد (Thrust Bearings) جذب شود. خرابی این بلبرینگها یکی از پرهزینهترین تعمیرات در صنعت لاستیک است.

ما در برنامه نگهداری پیشگیرانه، از تکنیک «آنالیز ارتعاشات» (Vibration Analysis) برای پایش سلامت یاتاقانها و دندهها استفاده میکنیم. همچنین آنالیز روغن گیربکس (Oil Sampling) برای شناسایی ذرات فلزی میکروسکوپی ناشی از سایش، حیاتی است. افزایش ناگهانی آمپر مصرفی موتور در شرایط کاری ثابت، میتواند نشانهای از گیرپاژ کردن در گیربکس یا مشکل در همراستایی (Alignment) کوپلینگ باشد که نیازمند بررسی فوری است.

نکات کلیدی در خرید اکسترودر تغذیه سرد

انتخاب و خرید یک اکسترودر تغذیه سرد، تصمیمی استراتژیک است که آینده تولید و سودآوری کارخانه را برای دهههای متمادی تعیین میکند. برخلاف ماشینآلات عمومی، اکسترودرهای لاستیک «محصولات قفسهای» (Off-the-shelf) نیستند؛ بلکه باید دقیقاً بر اساس نیازهای رئولوژیکی کامپاند و مشخصات فیزیکی محصول نهایی، مهندسی و سفارشیسازی شوند. اشتباه در انتخاب مشخصات فنی در این مرحله، هزینههای سنگینی را در قالب ضایعات تولید، مصرف انرژی بالا و توقفات مکرر به خریدار تحمیل میکند. ما در این راهنما، چکلیستی از پارامترهای حیاتی را ارائه میدهیم که فراتر از قیمت اولیه، ارزش واقعی دستگاه را مشخص میکنند.

اهمیت انتخاب نسبت $L/D$ مناسب با نوع محصول

اولین عددی که در کاتالوگ سازندگان اکسترودر کلد فید به چشم میخورد و باید با وسواس بررسی شود، نسبت طول به قطر ماردون ($L/D$) است. این عدد تعیینکننده «ظرفیت فرآورش» و «کیفیت همگنسازی» دستگاه است. یک باور غلط رایج این است که “هر چه ماردون بلندتر باشد، بهتر است”. اما در مهندسی واقعگرایانه، طول زیاد همیشه مطلوب نیست.

اگر شما قصد تولید پروفیلهای ساده با کامپاندهای حساس به دما (مانند NBR یا CR) را دارید، انتخاب یک اکسترودر با $L/D$ بسیار بالا (مثلاً $24:1$) اشتباه است. طول زیاد باعث افزایش زمان اقامت (Residence Time) مواد در سیلندر شده و دمای مذاب را ناخواسته بالا میبرد که منجر به سوختگی میشود. برای این کاربردها، نسبتهای استاندارد $12:1$ تا $16:1$ ایدهآل هستند که تعادلی بین ذوب کردن و حفظ دما ایجاد میکنند.

اما اگر هدف شما تولید تایر، شیلنگهای فشار قوی یا پروفیلهای پیچیده با کامپاندهای سخت (مانند EPDM یا SBR با فیلر بالا) است، شما نیاز به ماردونی بلندتر ($18:1$ تا $20:1$ یا بیشتر در مدلهای ونتدار) دارید. این طول اضافی به ماردون اجازه میدهد تا عملیات اختلاط توزیعی و گازگیری را به کاملترین شکل انجام دهد. بنابراین، قبل از خرید، حتماً ویسکوزیته مونی کامپاند و دمای مجاز آن را به سازنده اعلام کنید تا $L/D$ بهینه محاسبه شود.

بررسی قدرت گیربکس و گشتاور (Torque Rating)

قلب مکانیکی هر اکسترودر تغذیه سرد، گیربکس آن است. در اینجا ما با چالش “استارت سرد” مواجه هستیم. ماردون باید بتواند لاستیک سرد و جامد را با گشتاوری عظیم به حرکت درآورد. بسیاری از اکسترودرهای ارزانقیمت بازار، از گیربکسهای صنعتی عمومی (General Purpose) استفاده میکنند که برای بارهای یکنواخت طراحی شدهاند، نه برای شوکهای شدید اکستروژن لاستیک.

خریدار هوشمند باید به «فاکتور سرویس» (Service Factor) گیربکس توجه کند. برای کاربردهای سنگین تغذیه سرد، فاکتور سرویس باید حداقل $1.5$ تا $2.0$ باشد. این یعنی گیربکس توانایی تحمل بارهایی تا دو برابر بار نامی موتور را بدون شکستن دندهها دارد. همچنین نوع یاتاقانبندی (Bearings) بسیار مهم است. گیربکس باید مجهز به «یاتاقانهای کفگرد» (Thrust Bearings) بسیار قوی باشد تا بتواند نیروی محوری برگشتی (Back Pressure) ناشی از فشار ۳۰۰ تا ۵۰۰ بار مذاب را تحمل کند. اگر سازنده از ذکر نوع و برند یاتاقانها طفره رفت، باید به کیفیت دستگاه شک کنید. قدرت موتور ($kW$) به تنهایی ملاک نیست؛ گشتاور خروجی ($N.m$) در دورهای پایین، پارامتر تعیینکننده است.

انتخاب برندهای معتبر و خدمات پس از فروش

در بازار ماشینآلات لاستیک، نام برند سازنده فراتر از یک لوگو است؛ بلکه تضمینکننده «دانش فنی» (Know-how) نهفته در طراحی ماردون است. طراحی هندسه ماردون (زاویه گام، عمق کانال، نوع میکسر) یک علم تجربی پیچیده است. برندهای معتبر اروپایی و آسیایی رده بالا، دههها تجربه خود را در طراحی پروفیل ماردونهایی که حداکثر خروجی را با کمترین دما میدهند، سرمایهگذاری کردهاند.

خرید از برندهای بینام و نشان یا کارگاههای زیرپلهای که صرفاً از روی نقشههای کپیبرداری شده ماشین میسازند، ریسک بزرگی است. اگر ماردون کپی شده باشد اما محاسبات سیالاتی آن دقیق نباشد، شما با دستگاهی مواجه میشوید که دائماً مواد را میسوزاند یا خروجی نوسانی دارد و هیچ تنظیمی هم آن را اصلاح نمیکند. همچنین خدمات پس از فروش برای قطعات مصرفی مانند المنتهای حرارتی، سنسورهای فشار و بخصوص خود ماردون و لاینر (که قطعات سایشی هستند) حیاتی است. اطمینان حاصل کنید که سازنده توانایی تامین قطعات یدکی استاندارد و اعزام تکنسین برای تعمیرات اضطراری را دارد، زیرا خواب دستگاه برابر با توقف کل خط تولید است.