فرایند کوتینگ (پوشش دهی) چیست؟ راهنمای جامع علمی و مهندسی

بسیاری از مواد مهندسی یک تضاد ذاتی دارند؛ مادهای که دارای استحکام مکانیکی ایدهآل است، ممکن است در برابر سایش یا خوردگی به شدت آسیبپذیر باشد. از آنجایی که خواص هسته ماده (Bulk) را نمیتوان فدای خواص سطحی کرد، چالش واقعی مهندسی سطح مطرح میشود: چگونه میتوان یک «سطح جدید» با خواص کاملاً متفاوت بر روی ماده پایه ایجاد کرد، به طوری که این دو به عنوان یک سیستم واحد عمل کنند؟ فرایند کوتینگ (یا پوشش دهی) پاسخ علمی و کنترلشده به این چالش است؛ علمی که به اعمال یک لایه مهندسیشده بر روی یک زیرلایه (Substrate) میپردازد تا به عملکردی دست یابد که هیچ یک از دو ماده به تنهایی قادر به ارائه آن نیستند.

در این مقاله، ما به شکل جامع و علمی به بررسی «فرایند کوتینگ» میپردازیم. ما اهداف اساسی این فرایند، مراحل آمادهسازی حیاتی سطح، و اصول علمی انواع روشهای پوششدهی صنعتی، از رسوبگذاری فیزیکی بخار (PVD) تا فرایندهای آبکاری و پاشش پودری را تحلیل میکنیم.

- کوتینگ یا پوشش دهی چیست؟

- هدف از کوتینگ چیست؟ (چرا پوشش دهی انجام میدهیم؟)

- مراحل گام به گام فرایند کوتینگ

- انواع فرایند کوتینگ (طبقه بندی و روش ها)

- فرایند کوتینگ فاز بخار (Vapor Deposition)

- فرایند کوتینگ فاز مایع (Wet Coating)

- فرایندهای کوتینگ الکتروشیمیایی

- فرایند کوتینگ پودری (Powder Coating)

- سایر روش های کوتینگ صنعتی

- بازرسی کوتینگ و ارزیابی کیفیت پوشش

- سوالات متداول (FAQ) درباره فرایند کوتینگ

کوتینگ یا پوشش دهی چیست؟

فرایند کوتینگ (Coating Process)، که در فارسی به آن پوشش دهی گفته میشود، یک فرایند مهندسی است که در آن، یک لایه از یک ماده (مایع، گاز یا جامد) بر روی سطح یک قطعه، که «زیرلایه» (Substrate) نامیده میشود، اعمال میگردد. هدف از این کار، ایجاد یک سطح جدید با خواص فیزیکی، شیمیایی یا مکانیکی متفاوت از ماده پایه است.

این لایه اعمال شده، که «پوشش» یا «کوتینگ» نام دارد، میتواند به ضخامتهای مختلفی، از چند نانومتر (در لایههای نازک) تا چندین میلیمتر (در پوششهای ضخیم)، باشد. نکته اساسی در تعریف کوتینگ، ایجاد یک فصل مشترک (Interface) مهندسی شده بین زیرلایه و محیط اطراف آن است.

کوتینگ به عنوان شاخهای از «مهندسی سطح»

کوتینگ، یکی از بنیادیترین زیرشاخههای مهندسی سطح محسوب میشود. مهندسی سطح علمی است که به مطالعه و اصلاح خواص سطحی مواد میپردازد تا عملکرد آنها را در کاربردهای خاص بهبود بخشد.

در بسیاری از کاربردهای صنعتی، خواص «توده» یا «هسته» (Bulk) ماده (مانند استحکام، چقرمگی یا وزن) با خواص مورد نیاز در «سطح» (مانند مقاومت به سایش، خوردگی یا اصطکاک) متفاوت است. برای مثال، یک شفت فولادی ممکن است به استحکام هسته فولاد نیاز داشته باشد، اما سطح آن باید در برابر سایش مقاوم باشد. مهندسی سطح، و به طور خاص فرایند کوتینگ، این امکان را فراهم میکند که بدون تغییر خواص مطلوب هسته، خواص سطح به طور مستقل بهینه شود.

تفاوت کوتینگ با لایه نازک و روکش

اگرچه این اصطلاحات گاهی به جای یکدیگر استفاده میشوند، در مهندسی مواد تفاوتهای مشخصی با هم دارند:

- کوتینگ (Coating): یک اصطلاح عمومی و گسترده است که شامل اعمال یک لایه چسبنده بر روی سطح میشود. این لایه میتواند ضخیم یا نازک باشد (مانند رنگ، پوشش پودری، یا آبکاری).

- لایه نازک (Thin Film): زیرمجموعهای از کوتینگ است که به طور خاص به لایههایی با ضخامت بسیار کم، معمولاً در محدوده نانومتر (nm) تا چند میکرومتر (µm)، اطلاق میشود. فرایندهایی مانند PVD و CVD معمولاً لایههای نازک تولید میکنند.

- روکش (Cladding): یک فرایند متفاوت است که در آن، یک لایه ضخیم از یک فلز بر روی فلز دیگر، معمولاً از طریق فرایندهای متالورژیکی مانند نورد داغ، جوشکاری انفجاری یا جوشکاری لایهای (Weld Overlay)، اعمال میشود. در کلدینگ، هدف ایجاد یک پیوند متالورژیکی قوی و یک لایه محافظ بسیار ضخیم است، نه فقط اصلاح خواص سطحی.

هدف از کوتینگ چیست؟ (چرا پوشش دهی انجام میدهیم؟)

فرایند کوتینگ یک راهحل مهندسی برای حل مشکلات سطحی مواد است. اهداف اعمال یک پوشش به طور کلی به چهار دسته اصلی تقسیم میشوند که اغلب ممکن است چند هدف به طور همزمان دنبال شود.

حفاظت سطح (کوتینگ ضد خوردگی و ضد سایش)

این رایجترین و حیاتیترین هدف پوشش دهی است. هدف در اینجا، ایزوله کردن زیرلایه از یک محیط تهاجمی است.

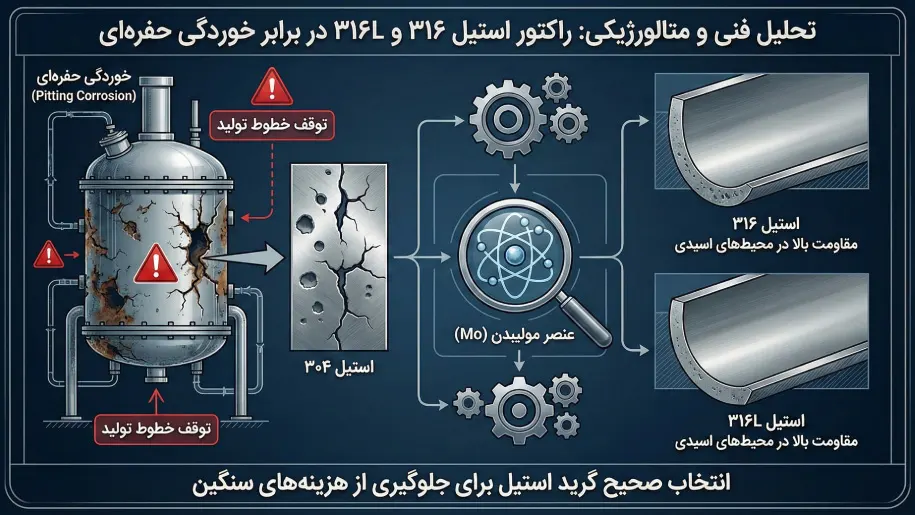

- کوتینگ ضد خوردگی: پوشش به عنوان یک «مانع فیزیکی» (Barrier) عمل میکند و از رسیدن رطوبت، اکسیژن، نمکها و مواد شیمیایی خورنده به سطح فلز پایه جلوگیری میکند. (مانند پوششهای رنگی صنعتی روی سازههای فولادی یا گالوانیزه کردن).

- کوتینگ ضد سایش: در قطعاتی که تحت بار مکانیکی و تماس لغزشی هستند، سطح به سرعت فرسوده میشود. یک کوتینگ سخت (مانند پوششهای سرامیکی PVD روی ابزارهای برش) میتواند مقاومت به سایش سطح را چندین برابر افزایش دهد و عمر قطعه را طولانی کند.

بهبود خواص فیزیکی و مکانیکی (سختی، اصطکاک، مقاومت حرارتی)

در این حالت، هدف تغییر دادن پاسخ سطح ماده به محرکهای فیزیکی است.

- افزایش سختی: اعمال یک لایه بسیار سخت (مانند نیترید تیتانیوم) بر روی یک فلز نرمتر.

- کاهش اصطکاک: استفاده از پوششهای روانکننده جامد (مانند تفلون یا $MoS_2$) برای کاهش ضریب اصطکاک بین قطعات متحرک و جلوگیری از چسبندگی.

- مقاومت حرارتی: اعمال پوششهای سد حرارتی (Thermal Barrier Coatings – TBCs)، که معمولاً سرامیکی هستند، روی اجزایی مانند پرههای توربین گاز. این پوششها به قطعه اجازه میدهند در دماهایی بسیار بالاتر از نقطه ذوب فلز پایه کار کند.

ایجاد خواص عملکردی خاص (نوری، الکتریکی، بیولوژیکی)

گاهی اوقات هدف از کوتینگ، بخشیدن یک «عملکرد» کاملاً جدید به سطح ماده است که ماده پایه به هیچ وجه آن را ندارد.

- خواص نوری: مانند پوششهای ضد بازتاب (Anti-reflection) روی لنز عینکها، یا پوششهای آینهای که بازتابندگی سطح را به شدت افزایش میدهند.

- خواص الکتریکی: ایجاد لایههای رسانا (مانند مس) روی یک برد مدار چاپی (PCB) نارسانا از طریق آبکاری، یا ایجاد لایههای عایق الکتریکی.

- خواص بیولوژیکی: در ایمپلنتهای پزشکی (مانند مفاصل مصنوعی)، سطح ایمپلنت با موادی پوشش داده میشود که زیستسازگار (Biocompatible) بوده و بدن آن را پس نزند، یا دارای خواص ضد باکتریایی باشد.

کاربردهای تزئینی و زیبایی شناختی

در این دسته، هدف اصلی تغییر ظاهر سطح برای دستیابی به رنگ، بافت یا جلای مورد نظر است. اگرچه این پوششها (مانند پوششهای تزئینی PVD روی دستگیرهها یا آبکاری کروم روی قطعات خودرو) جنبه زیبایی دارند، اما معمولاً به طور همزمان خواص محافظتی مانند مقاومت در برابر خراشیدگی و کدر شدن را نیز ارائه میدهند.

مراحل گام به گام فرایند کوتینگ

صرف نظر از نوع پوشش یا پیچیدگی روش اعمال، تقریباً تمام فرایندهای کوتینگ صنعتی از یک توالی سه مرحلهای اساسی پیروی میکنند. موفقیت یا شکست یک پوشش، اغلب نه در مرحله اعمال، بلکه در مرحله اول، یعنی آمادهسازی، رقم میخورد. کیفیت چسبندگی و عملکرد نهایی پوشش، مستقیماً به میزان دقت در اجرای این مراحل بستگی دارد.

مرحله اول: آماده سازی سطح برای کوتینگ (حیاتیترین گام)

این مرحله، بیاغراق، حیاتیترین و تعیینکنندهترین گام در کل فرایند کوتینگ است. یک اصل اساسی در مهندسی سطح وجود دارد: «یک پوشش، تنها به اندازهای خوب است که سطحی که روی آن اعمال میشود، خوب باشد.» اگر سطح زیرلایه به درستی آماده نشده باشد، بهترین و گرانترین روشهای پوششدهی نیز با شکست مواجه خواهند شد (مانند پوسته شدن، تاول زدن یا عدم چسبندگی).

هدف از آمادهسازی سطح دو چیز است:

- تمیزکاری (Cleaning): حذف کامل تمام آلایندههای سطحی، اعم از آلی (مانند روغن، گریس، اثر انگشت) و معدنی (مانند زنگزدگی، اکسیدها، رسوبات).

- اصلاح (Modification): ایجاد یک سطح پذیرنده برای پوشش، چه از نظر فیزیکی (ایجاد زبری) و چه از نظر شیمیایی (فعالسازی سطح).

یک سطح تمیز دارای «انرژی سطحی» (Surface Energy) بالایی است که باعث میشود پوشش مایع به خوبی روی آن «تر» (Wet) شود و پخش گردد. سطوح آلوده، انرژی سطحی پایینی دارند و باعث میشوند پوشش به صورت قطرهقطره جمع شده و چسبندگی مناسبی ایجاد نکند.

انواع روشهای تمیزکاری سطح (مکانیکی و شیمیایی)

انتخاب روش تمیزکاری به جنس زیرلایه، نوع آلودگی و روش کوتینگ بعدی بستگی دارد.

الف) تمیزکاری شیمیایی (Chemical Cleaning)

این روشها از واکنشهای شیمیایی یا حلالیت برای حذف آلایندهها استفاده میکنند:

- چربیزدایی با حلال (Solvent Degreasing): اولین گام رایج برای حذف آلودگیهای آلی سنگین مانند گریس و روغنها. از حلالهایی مانند استون، الکلها یا حلالهای هیدروکربنی استفاده میشود.

- تمیزکاری قلیایی (Alkaline Cleaning): متداولترین روش. قطعات در محلولهای قلیایی داغ (حاوی شویندهها و مواد صابونیکننده) غوطهور میشوند. این روش چربیها را به صابون تبدیل کرده و آنها را از سطح جدا میکند.

- اسیدشویی (Acid Pickling): برای حذف آلایندههای معدنی مانند زنگزدگی (اکسید آهن) و رسوبات آهکی از سطوح فلزی استفاده میشود. قطعه در محلول اسیدی (مانند اسید سولفوریک یا کلریدریک) غوطهور میشود تا اکسیدها در اسید حل شوند.

- تمیزکاری پلاسما (Plasma Cleaning): یک روش خشک، بسیار موثر و پیشرفته، که اغلب قبل از فرایندهای حساس مانند PVD و CVD استفاده میشود. در محیط خلاء، یک گاز (مانند آرگون یا اکسیژن) یونیزه شده و پلاسما ایجاد میکند. برخورد این یونهای پرانرژی به سطح، آلایندههای آلی میکروسکوپی را تجزیه کرده و از سطح جدا میکند و یک سطح فوقالعاده تمیز و فعال از نظر شیمیایی باقی میگذارد.

ب) تمیزکاری مکانیکی (Mechanical Cleaning)

این روشها با اعمال نیروی فیزیکی، آلایندهها و لایههای سست سطحی را جدا میکنند:

- بلاستینگ سایشی (Abrasive Blasting): (مانند سندبلاست، گریت بلاست). در این روش، ذرات ساینده (مانند ماسه، ذرات فولادی (Shot)، یا اکسید آلومینیوم) با سرعت بسیار بالا توسط هوای فشرده به سطح پرتاب میشوند. این کار به طور موثر زنگزدگیهای ضخیم، رنگهای قدیمی و اکسیدها را پاک میکند.

- سنگزنی و پولیش (Grinding & Polishing): این روشها بیشتر برای حذف عیوب عمده سطحی، صاف کردن سطح یا رساندن قطعه به ابعاد دقیق قبل از اعمال پوششهای تزئینی (مانند آبکاری کروم) استفاده میشوند.

اهمیت ایجاد پروفایل سطح (زبری) برای چسبندگی

بسیاری از روشهای تمیزکاری مکانیکی، به ویژه بلاستینگ سایشی، هدف دومی را نیز دنبال میکنند: ایجاد «پروفایل سطحی» (Surface Profile) یا زبری.

یک سطح کاملاً صاف و صیقلی (مانند شیشه)، سطح تماس کمی برای چسبندگی پوشش فراهم میکند. با ایجاد زبریهای میکروسکوپی (قلهها و درههای کوچک)، دو اتفاق مهم رخ میدهد:

- افزایش سطح تماس: مساحت واقعی سطح به طور قابل توجهی افزایش مییابد.

- ایجاد قفل مکانیکی (Mechanical Anchoring): پوشش مایع یا مذاب به داخل این درهها نفوذ کرده و پس از جامد شدن، مانند هزاران لنگر کوچک، به صورت فیزیکی در سطح قفل میشود. این قفل مکانیکی، چسبندگی پوشش را به شدت افزایش میدهد.

مرحله دوم: اعمال پوشش (Depositing the Layer)

این مرحله، هسته اصلی فرایند کوتینگ است که در آن، ماده پوششدهنده بر روی زیرلایه آمادهشده، اعمال میشود. این همان بخشی است که تنوع زیادی دارد و در بخشهای بعدی مقاله به تفصیل به انواع آن (مانند PVD, CVD، اسپری، غوطهوری، آبکاری و…) پرداخته خواهد شد. انتخاب روش اعمال به جنس پوشش، ضخامت مورد نیاز، خواص نهایی، هزینه و شکل قطعه بستگی دارد.

مرحله سوم: عملیات پس از کوتینگ (مانند خشک کردن، پخت یا Curing)

اعمال پوشش معمولاً پایان کار نیست. لایه اعمال شده باید به یک فیلم جامد، بادوام و چسبنده تبدیل شود. این کار از طریق روشهای مختلفی انجام میشود:

- خشک شدن (Drying): سادهترین حالت. در پوششهای مبتنی بر حلال (مانند رنگهای معمولی)، این مرحله شامل تبخیر ساده حلال و باقی ماندن فیلم جامد رنگدانه و رزین است.

- پخت (Curing): این یک فرآیند پیچیدهتر و شامل یک واکنش شیمیایی یا تغییر فازی است.

- مثال ۱ (پخت حرارتی): در پوشش دهی پودری، پودر اعمال شده باید در کوره حرارت ببیند. در این دما، ذرات پودر ابتدا ذوب شده، سپس به هم میپیوندند و همزمان یک واکنش شیمیایی (پلیمریزاسیون) در آنها رخ میدهد تا یک لایه پلیمری سخت و یکپارچه ایجاد شود.

- مثال ۲ (پخت شیمیایی): در پوششهای دوجزئی (مانند رنگ اپوکسی)، مخلوط کردن رزین و هاردنر باعث شروع یک واکنش شیمیایی میشود که در دمای محیط منجر به سخت شدن پوشش میگردد.

- عملیات حرارتی (Heat Treatment): در برخی فرایندها مانند آبکاری، ممکن است قطعه پس از پوششدهی تحت عملیات حرارتی قرار گیرد تا تنشهای داخلی پوشش آزاد شده یا چسبندگی بین لایه و زیرلایه بهبود یابد (مثلاً از طریق نفوذ اتمی در فصل مشترک).

انواع فرایند کوتینگ (طبقه بندی و روش ها)

فرایندهای کوتینگ بر اساس مکانیسم اعمال، اصول علمی و فاز مادهای که استفاده میکنند، به چند خانواده اصلی و بزرگ طبقهبندی میشوند. هر یک از این خانوادهها شامل روشهای تخصصی متعددی هستند که برای کاربردهای خاصی در مهندسی سطح توسعه یافتهاند.

مهمترین و اصلیترین انواع روشهای پوشش دهی عبارتند از:

- فرایند کوتینگ فاز بخار (Vapor Deposition): شامل PVD و CVD.

- فرایند کوتینگ فاز مایع (Wet Coating): شامل اسپری، غوطهوری و دورانی.

- فرایندهای کوتینگ الکتروشیمیایی (Electrochemical): شامل آبکاری و آنادایزینگ.

- فرایند کوتینگ پودری (Powder Coating): شامل روش الکترواستاتیک.

- سایر روشهای کوتینگ صنعتی: شامل پاشش حرارتی و پوششدهی تبدیلی.

در ادامه این مقاله، ما هر یک از این روشهای اصلی را به صورت کامل و تخصصی تشریح کرده و اصول علمی حاکم بر آنها را بررسی میکنیم.

فرایند کوتینگ فاز بخار (Vapor Deposition)

این دسته از فرایندهای کوتینگ، شامل روشهای بسیار پیشرفتهای است که برای ایجاد لایههای نازک (Thin Films) با کیفیت، خلوص و چگالی بالا استفاده میشوند. همانطور که از نامش پیداست، در هر دو روش اصلی این خانواده، ماده پوششدهنده باید ابتدا به فاز گازی (بخار) تبدیل شود تا بتواند اتم به اتم یا مولکول به مولکول بر روی سطح زیرلایه بنشیند. این فرایندها تقریباً همیشه در شرایط خلاء (Vacuum) یا محیطهای گازی کاملاً کنترلشده انجام میگیرند تا از ورود ناخالصیها (مانند اکسیژن یا گرد و غبار) به لایه در حال رشد، جلوگیری شود.

فرایند کوتینگ PVD (رسوب فیزیکی بخار)

PVD مخفف Physical Vapor Deposition یا رسوبدهی فیزیکی بخار است. این نامگذاری به این دلیل است که مکانیسم اصلی این فرایند، یک پدیده کاملاً «فیزیکی» است. در PVD، مادهای که قرار است پوشش را تشکیل دهد (مثلاً یک بلوک جامد از تیتانیوم) از منبع خود جدا شده، از طریق محفظه خلاء عبور کرده و به صورت فیزیکی بر روی سطح قطعه (زیرلایه) مینشیند و متراکم میشود. در طول این فرایند، هیچ واکنش شیمیایی اساسی رخ نمیدهد؛ ترکیب شیمیایی ماده منبع و ماده پوشش، یکسان است.

اصول علمی فرایند PVD (کندوپاش و تبخیر)

دو روش اصلی برای تبدیل ماده جامد منبع به فاز بخار در PVD وجود دارد:

- تبخیر (Evaporation): در این روش، ماده منبع (Target) که در داخل یک بوته (Crucible) قرار دارد، به شدت گرم میشود تا به نقطه جوش خود رسیده و «تبخیر» شود. این گرما معمولاً توسط روشهای پرانرژی مانند پرتو الکترونی (E-beam) یا قوس الکتریکی (Arc) تأمین میشود. اتمهای تبخیر شده، در یک مسیر مستقیم (Line-of-sight) در محفظه خلاء حرکت کرده و به سطح زیرلایه (که معمولاً دمای پایینتری دارد) برخورد میکنند. پس از برخورد، اتمها انرژی خود را از دست داده، متراکم (Condense) شده و یک لایه نازک جامد را تشکیل میدهند.

- کندوپاش (Sputtering): این روش، رایجترین و کنترلشدهترین متد PVD است. در کندوپاش، به جای حرارت، از «بمباران یونی» استفاده میشود.

- ابتدا، محفظه خلاء با یک گاز خنثی (معمولاً آرگون (Ar)) با فشار بسیار کم پر میشود.

- سپس، یک ولتاژ بالا اعمال میشود که گاز آرگون را یونیزه کرده و «پلاسما» ایجاد میکند (پلاسما حالت چهارم ماده، شامل یونهای مثبت آرگون $Ar^+$ و الکترونهای آزاد است).

- ماده منبع (که «تارگت» نامیده میشود) به پتانسیل منفی متصل میشود. یونهای مثبت آرگون $(Ar^+)$ در پلاسما، به شدت به سمت تارگت منفی شتاب گرفته و با سرعتی بسیار بالا به آن برخورد میکنند.

- این برخورد پرانرژی، مانند برخورد یک توپ بیلیارد به گروهی از توپهای دیگر، باعث کنده شدن (Sputter) فیزیکی اتمها از سطح تارگت میشود.

- این اتمهای کنده شده (مثلاً اتمهای تیتانیوم) در محفظه پراکنده شده و بر روی زیرلایه (قطعه کار) مینشینند و لایه پوشش را ایجاد میکنند.

فرایند کوتینگ CVD (رسوب شیمیایی بخار)

CVD مخفف Chemical Vapor Deposition یا رسوبدهی شیمیایی بخار است. تفاوت بنیادی این روش با PVD در کلمه «شیمیایی» نهفته است. در CVD، پوشش، محصول یک واکنش شیمیایی است که بر روی سطح زیرلایه رخ میدهد. موادی که وارد محفظه میشوند، «پیشماده» (Precursor) نام دارند و با ماده نهایی پوشش، از نظر شیمیایی متفاوت هستند.

اصول علمی فرایند CVD (واکنش شیمیایی سطح)

مراحل فرایند CVD به این شکل است:

- ورود گازها: یک یا چند گاز پیشماده (که حاوی عناصر سازنده پوشش هستند) به همراه گازهای حامل (مانند هیدروژن یا نیتروژن) به داخل یک محفظه واکنش (Reactor) جریان مییابند.

- فعالسازی: زیرلایه (قطعه کار) تا دمای بسیار بالایی (معمولاً $800^\circ\text{C}$ تا $2000^\circ\text{C}$) گرم میشود. این انرژی حرارتی بالا، باعث میشود گازهای پیشماده در نزدیکی سطح داغ، تجزیه شده و فعال شوند.

- واکنش سطحی: مولکولهای فعال شده، روی سطح داغ زیرلایه با یکدیگر واکنش شیمیایی میدهند.

- تشکیل پوشش: محصول «جامد» این واکنش شیمیایی، به عنوان لایه پوشش بر روی سطح رسوب میکند.

- خروج محصولات جانبی: محصولات «گازی» این واکنش (محصولات جانبی)، به همراه گازهای واکنشنکرده، توسط سیستم مکش از محفظه خارج میشوند.

- مثال کلاسیک: برای ایجاد پوشش نیترید تیتانیوم (TiN) (یک پوشش بسیار سخت طلاییرنگ)، گازهای تتراکلرید تیتانیوم $(TiCl_4)$ و آمونیا $(NH_3)$ به همراه گاز هیدروژن $(H_2)$ وارد راکتور میشوند. روی سطح داغ، واکنش $TiCl_4 + NH_3 + H_2 \rightarrow TiN \text{ (solid)} + HCl \text{ (gas)} + H_2 \text{ (gas)}$ رخ میدهد. TiN جامد به عنوان پوشش رسوب کرده و گاز HCl به عنوان محصول جانبی خارج میشود.

مقایسه و تفاوتهای کلیدی PVD و CVD

| مشخصه | فرایند PVD (رسوب فیزیکی بخار) | فرایند CVD (رسوب شیمیایی بخار) |

| مکانیسم | فیزیکی: تبخیر یا کندوپاش ماده منبع. | شیمیایی: واکنش گازهای پیشماده روی سطح داغ. |

| دما | پایینتر. معمولاً بین $150^\circ\text{C}$ تا $500^\circ\text{C}$. | بسیار بالاتر. معمولاً بین $800^\circ\text{C}$ تا $2000^\circ\text{C}$. |

| مواد زیرلایه | میتوان روی طیف وسیعی از مواد، از جمله فولادهای سختشده و آلیاژهایی که به دما حساس هستند، اعمال کرد. | به دلیل دمای بالا، فقط برای موادی که تحمل این دما را دارند (مانند سرامیکها یا فلزات دیرگداز) مناسب است. |

| چسبندگی | چسبندگی خوب (اغلب چسبندگی فیزیکی). | چسبندگی عالی (اغلب پیوند شیمیایی یا نفوذی با زیرلایه). |

| پوششدهی | فرایند «خط دید» (Line-of-Sight). قطعات باید چرخانده شوند تا همه سطوح پوشش داده شوند. پوششدهی داخل حفرههای عمیق دشوار است. | همهجانبه (Conformal). گازها به تمام سطوح قطعه، حتی داخلی و پیچیده، نفوذ کرده و واکنش میدهند. پوششدهی بسیار یکنواخت است. |

| مواد اولیه | منبع جامد (تارگت) با خلوص بالا. | گازهای پیشماده، که اغلب سمی، خورنده یا قابل اشتعال هستند. |

فرایند کوتینگ فاز مایع (Wet Coating)

این خانواده، گستردهترین، رایجترین و قدیمیترین گروه از فرایندهای کوتینگ را تشکیل میدهد. اصل بنیادی در تمام این روشها یکسان است: مادهای که قرار است پوشش را تشکیل دهد (مانند یک پلیمر، رنگدانه، یا نانوذره سرامیکی) ابتدا در یک حامل مایع (که میتواند آب یا یک حلال آلی باشد) حل شده یا به صورت سوسپانسیون/امولسیون در میآید. این مایعِ حاوی ماده پوشش، بر روی سطح زیرلایه اعمال میشود. پس از اعمال، لایهی مایع باید به یک لایه جامد و چسبنده تبدیل شود، که این کار معمولاً از طریق فرآیندهای «خشک شدن» (تبخیر حلال) یا «پخت» (Curing) انجام میپذیرد.

کوتینگ اسپری (Spray Coating)

کوتینگ اسپری یا پاشش، یکی از پرکاربردترین روشهای اعمال پوشش مایع است. در این فرایند، مایع پوششدهنده (مانند رنگ، لاک یا یک سوسپانسیون سرامیکی) به ذرات بسیار ریز یا قطرات کوچک تبدیل شده و سپس این قطرات با سرعت به سمت سطح زیرلایه پرتاب میشوند. پس از برخورد، این قطرات به هم میپیوندند، روی سطح پخش میشوند (Wetting) و یک لایه مایع یکنواخت ایجاد میکنند که این لایه سپس خشک یا پخته میشود. این روش به دلیل سرعت بالا، امکان پوششدهی قطعات بزرگ و پیچیده، و قابلیت کنترل ضخامت، در صنایع خودروسازی، ساختمان و تولید لوازم خانگی بسیار رایج است.

اصول فرایند اتمیزه کردن (Atomization)

کلید موفقیت در کوتینگ اسپری، در فرایندی به نام اتمیزه کردن (Atomization) نهفته است. اتمیزه کردن، فرایند تبدیل یک توده مایع (Bulk Liquid) به یک اسپری ریز (Aerosol) متشکل از هزاران یا میلیونها قطره کوچک است. اگر مایع به درستی اتمیزه نشود، به جای یک لایه یکنواخت، قطرات درشت و شره کردن (Sagging) روی سطح ایجاد میشود.

روشهای مختلفی برای اتمیزه کردن مایع وجود دارد:

- اسپری هوایی (Air Atomization): رایجترین روش. در این متد، یک جریان هوای فشرده با سرعت بالا به جریان مایع برخورد کرده و آن را به ذرات ریز تبدیل میکند (مانند پیستولههای رنگپاشی معمولی).

- اسپری بدون هوا (Airless Atomization): مایع با فشار بسیار بالا (تا ۳۰۰۰ psi) از یک روزنه (Nozzle) بسیار ریز عبور داده میشود. افت فشار ناگهانی در خروج از نازل، باعث انفجار و اتمیزه شدن مایع میشود.

- اتمیزه کردن الکترواستاتیک: در این روش پیشرفته، به مایع در هنگام خروج از نازل، یک بار الکتریکی قوی (مثلاً منفی) اعمال میشود. قطرات باردار شده نه تنها به خوبی اتمیزه میشوند، بلکه به دلیل دافعه الکتریکی از هم جدا مانده و به سمت قطعه کار (که به زمین یا پتانسیل مثبت متصل است) جذب میشوند. این کار باعث کاهش اتلاف مواد و پوششدهی بهتر لبهها میشود.

کوتینگ غوطه وری (Dip Coating)

کوتینگ غوطهوری یک فرایند ساده و در عین حال بسیار موثر برای پوششدهی کامل و همزمان تمام سطوح یک قطعه است. این فرایند به ویژه برای قطعاتی با اشکال پیچیده که دسترسی به تمام سطوح آنها با اسپری دشوار است، ایدهآل میباشد. این فرایند شامل مراحل دقیق و کنترلشدهای است:

- غوطهوری (Immersion): قطعه (زیرلایه) با یک سرعت ثابت و کنترلشده به داخل مخزن حاوی مایع پوششدهنده (با ویسکوزیته مشخص) پایین برده میشود.

- زمان توقف (Dwell Time): قطعه برای مدت زمان مشخصی به طور کامل در داخل مایع باقی میماند تا اطمینان حاصل شود که تمام سطوح و حفرات به خوبی توسط مایع، «تر» (Wet) شدهاند.

- خروج (Withdrawal): این مرحله، حساسترین بخش فرایند است. قطعه با یک سرعت بسیار دقیق، آهسته و کاملاً ثابت از حمام مایع خارج میشود.

- تخلیه و خشک شدن (Drainage & Drying): همزمان با خروج، لایهای از مایع به سطح قطعه میچسبد و مایع اضافی تحت نیروی گرانش به سمت پایین جریان یافته و به مخزن باز میگردد. لایه باقیمانده سپس وارد مرحله خشک شدن یا پخت میشود.

نقش سرعت خروج و ویسکوزیته سیال

در فرایند کوتینگ غوطهوری، ضخامت نهایی پوشش خشک شده، تابعی از دو پارامتر کلیدی است: ویسکوزیته (گرانروی) سیال و سرعت خروج قطعه.

- ویسکوزیته (Viscosity): هرچه ویسکوزیته یا «غلظت» مایع پوششدهنده بیشتر باشد، تمایل آن برای چسبیدن به سطح بیشتر و مقاومت آن در برابر جریان یافتن (تخلیه) نیز بیشتر است. در نتیجه، مایع غلیظتر، لایه ضخیمتری بر جای میگذارد.

- سرعت خروج (Withdrawal Speed): این پارامتر تعیین میکند که نیروی گرانش (که میخواهد لایه را نازک کند) چقدر زمان برای اثرگذاری دارد.

- در سرعتهای بسیار پایین: لایه مایع فرصت کافی برای جریان یافتن و تخلیه دارد، در نتیجه پوشش نهایی بسیار نازک خواهد بود.

- در سرعتهای بالاتر: قبل از اینکه گرانش فرصت تخلیه کامل را داشته باشد، لایههای پایینی شروع به خشک شدن میکنند و مایع بیشتری روی سطح «کشیده» شده و باقی میماند، که منجر به پوشش ضخیمتر میشود.مهندسان با کنترل دقیق این دو متغیر، میتوانند ضخامت پوشش را با دقت بالایی تنظیم کنند.

کوتینگ دورانی (Spin Coating)

کوتینگ دورانی یا اسپین کوتینگ، روش استاندارد و بسیار دقیقی برای ایجاد لایههای نازک (Thin Films) و بسیار یکنواخت (Highly Uniform) بر روی زیرلایههای «تخت» (Flat Substrates) مانند ویفرهای سیلیکونی، شیشه یا دیسکهای نوری است. این روش، رکن اصلی در صنایع میکروالکترونیک، اپتیک و آزمایشگاههای تحقیقاتی مواد است.

فرایند اسپین کوتینگ معمولاً در چهار مرحله انجام میشود:

- اعمال مایع (Deposition): مقدار کمی از مایع پوششدهنده (محلول پلیمری یا سوسپانسیون) بر روی مرکز زیرلایهای که ثابت نگه داشته شده است، ریخته میشود.

- شتابگیری (Spin-up): زیرلایه به سرعت تا دور بر دقیقه (RPM) بسیار بالایی (معمولاً بین ۱۵۰۰ تا ۶۰۰۰ دور بر دقیقه) شتاب میگیرد.

- چرخش ثابت (Spin-off): نیروی گریز از مرکز بسیار قوی، باعث میشود مایع به سرعت به سمت لبهها پرتاب شده و یک لایه بسیار نازک روی سطح پخش شود. بخش عمدهای از مایع (بیش از ۹۵٪) از لبهها به بیرون پرتاب میشود.

- تبخیر (Evaporation): همزمان با چرخش، جریان هوای ایجاد شده بر روی سطح (و گاهی گرمایش کمکی) باعث تبخیر سریع حلال و جامد شدن لایه نازک باقیمانده میشود.

کاربرد اسپین کوتینگ در ایجاد لایههای نازک و یکنواخت

دلیل اصلی محبوبیت اسپین کوتینگ در کاربردهای دقیق، توانایی آن در تولید لایههایی با یکنواختی ضخامت فوقالعاده است. نیروی گریز از مرکز، هرگونه ناهمواری یا تجمع مایع را به شدت «صاف» میکند.

ضخامت نهایی در این روش نیز به دو عامل اصلی بستگی دارد: ویسکوزیته مایع و سرعت چرخش.

مایع با ویسکوزیته پایینتر یا سرعت چرخش بالاتر، منجر به لایه نازکتر میشود.این فرایند به طور گسترده برای اعمال لایههای «فتورزیست» (Photoresist) در فرآیند ساخت تراشههای کامپیوتری (IC) و همچنین در ساخت LED ها، سلولهای خورشیدی و پوششهای نوری استفاده میشود.

مایع با ویسکوزیته بالاتر یا سرعت چرخش پایینتر، منجر به لایه ضخیمتر میشود.

فرایندهای کوتینگ الکتروشیمیایی

این خانواده از فرایندها، همانطور که از نامشان پیداست، بر اساس اصول الکتروشیمی عمل میکنند. در این روشها، تشکیل پوشش به یک واکنش شیمیایی نیاز دارد که توسط عبور «جریان الکتریکی» از طریق یک محلول رسانا (به نام الکترولیت) آغاز یا کنترل میشود. در این فرایندها، قطعهای که قرار است پوشش داده شود (زیرلایه)، به عنوان یکی از الکترودهای یک سلول الکتروشیمیایی عمل میکند.

پوشش دهی الکتریکی (آبکاری یا Electroplating)

آبکاری الکتریکی یا الکتروپلیتینگ، شناختهشدهترین و پرکاربردترین روش در این دسته است. این فرایند برای رسوب دادن یک لایه نازک و چسبنده از یک فلز بر روی سطح یک قطعه رسانا (معمولاً فلز دیگر) استفاده میشود. اهداف آن میتواند از تزئینی (مانند آبکاری کروم روی سپر خودرو) تا مهندسی (مانند آبکاری نیکل برای مقاومت به خوردگی) متغیر باشد.

تشریح فرایند الکتروشیمیایی آبکاری

یک سلول آبکاری کلاسیک شامل چهار جزء اصلی است:

- کاتد (Cathode): این الکترود منفی سیستم است و همان قطعه کار (زیرلایه) است که میخواهیم آن را پوشش دهیم.

- آند (Anode): این الکترود مثبت سیستم است. آند میتواند از همان فلزی باشد که میخواهیم پوشش دهیم (مثلاً یک شمش نیکل در آبکاری نیکل) که به آن «آند فداشونده» میگویند، یا یک الکترود خنثی (مانند گرافیت) باشد.

- الکترولیت (Electrolyte): این همان حمام آبکاری است؛ محلولی رسانا (معمولاً مبتنی بر آب) که حاوی نمکهای حل شده از فلزی است که قرار است رسوب کند (مثلاً محلول نیکل سولفات حاوی یونهای $Ni^{2+}$ است).

- منبع تغذیه (Power Supply): یک منبع برق DC (مانند رکتیفایر) که ولتاژ و جریان الکتریکی لازم را بین آند و کاتد برقرار میکند.

مکانیسم عمل:

- هنگامی که جریان برقرار میشود، در آند (مثبت)، اتمهای فلز آند (مثلاً $Ni$) الکترون از دست داده و به صورت یونهای مثبت ($Ni^{2+}$) در محلول الکترولیت حل میشوند. ( $Ni \rightarrow Ni^{2+} + 2e^-$ )

- همزمان، در کاتد (منفی)، که همان قطعه کار ما است، یونهای فلزی ($Ni^{2+}$) که از قبل در محلول وجود داشتند، جذب سطح منفی قطعه میشوند.

- این یونها، الکترونهایی را که از منبع تغذیه میآید دریافت کرده، از حالت یونی به حالت اتمی خنثی «کاهش» (Reduce) مییابند و به عنوان اتمهای فلز جامد بر روی سطح قطعه مینشینند. ( $Ni^{2+} + 2e^- \rightarrow Ni$ (solid) )

این فرایند اتم به اتم ادامه مییابد و یک لایه فلزی یکنواخت و متراکم بر روی قطعه کار ایجاد میکند.

آبکاری الکترولس (Electroless Plating)

آبکاری الکترولس یا آبکاری شیمیایی، یک فرایند بسیار هوشمندانه است که امکان رسوب دادن یک پوشش فلزی را بدون نیاز به منبع برق خارجی فراهم میکند. نام “Electroless” (بدون برق) دقیقاً به همین ویژگی اشاره دارد.

این فرایند به جای استفاده از جریان الکتریکی خارجی، بر یک واکنش شیمیایی «خودکاتالیستی» (Auto-catalytic) در داخل حمام آبکاری تکیه میکند.

مکانیسم عمل:

- حمام الکترولس علاوه بر یونهای فلزی (مانند $Ni^{2+}$)، حاوی یک ماده شیمیایی به نام «عامل کاهنده» (Reducing Agent) (مانند سدیم هیپوفسفیت) است.

- سطح قطعه کار (زیرلایه) که به طور مناسب فعالسازی شده، به عنوان «کاتالیزور» برای شروع واکنش عمل میکند.

- عامل کاهنده در سطح کاتالیزوری قطعه، الکترون آزاد میکند. این الکترونها بلافاصله توسط یونهای فلزی ( $Ni^{2+}$ ) موجود در محلول جذب شده و باعث میشوند که آنها به فلز جامد ($Ni$) کاهش یافته و بر روی سطح رسوب کنند.

- نکته کلیدی اینجاست: فلز نیکلی که تازه رسوب کرده، خود یک کاتالیزور عالی برای ادامه همین واکنش است. بنابراین، واکنش به صورت خودکار ادامه مییابد و لایه پوشش ضخیمتر میشود.

تفاوت آبکاری الکترولس با الکتروپلیتینگ

اگرچه هر دو روش پوشش فلزی ایجاد میکنند، اما تفاوتهای اساسی در عملکرد و کاربرد دارند:

| مشخصه | پوشش دهی الکتریکی (Electroplating) | آبکاری الکترولس (Electroless Plating) |

| نیروی محرکه | منبع برق DC خارجی (رکتیفایر). | واکنش شیمیایی خودکاتالیستی (عامل کاهنده). |

| یکنواختی پوشش | غیر یکنواخت. جریان الکتریکی تمایل دارد در لبهها و نقاط برجسته تجمع یابد (ضخامت بیشتر) و در حفرهها و گوشهها ضعیف است (ضخامت کمتر). | کاملاً یکنواخت (Conformal). چون به جریان برق وابسته نیست، پوشش دقیقاً شکل سطح را دنبال میکند و در داخل حفرهها، لولهها و گوشهها به همان ضخامت نقاط بیرونی است. |

| جنس زیرلایه | فقط بر روی مواد رسانا (فلزات) قابل انجام است. | میتواند بر روی مواد نارسانا (مانند پلاستیک، سرامیک) پس از یک مرحله فعالسازی سطحی، نیز انجام شود. |

| ترکیب پوشش | معمولاً فلز خالص است (مثلاً نیکل ۹۹.۹٪). | معمولاً یک آلیاژ است. (مثلاً در آبکاری الکترولس نیکل، مقداری فسفر یا بور از عامل کاهنده در پوشش حبس میشود و آلیاژ نیکل-فسفر ایجاد میکند). |

| پیچیدگی حمام | حمام سادهتر و پایدارتر است. | حمام پیچیدهتر، گرانتر و به دلیل مصرف مداوم عامل کاهنده، عمر مفید کمتری دارد. |

فرایند کوتینگ پودری (Powder Coating)

کوتینگ پودری یا پوششدهی پودری، یک فرایند کوتینگ در فاز جامد (خشک) است که در دهههای اخیر به دلیل کارایی بالا و مزایای قابل توجه زیستمحیطی، به یکی از محبوبترین روشهای پوششدهی صنعتی، به ویژه برای قطعات فلزی، تبدیل شده است. برخلاف کوتینگهای فاز مایع، در این روش از هیچگونه حلال (Solvent) استفاده نمیشود. ماده پوششدهنده، ترکیبی از پودرهای پلیمری (رزین)، رنگدانهها و افزودنیها است که به صورت یک پودر خشک و ریز اعمال میشود.

پوشش دهی پودری الکترواستاتیک

رایجترین و تقریباً جهانیترین روش اعمال کوتینگ پودری، استفاده از پاشش الکترواستاتیک (Electrostatic Spray) است. در این فرایند، قطعه کار (زیرلایه) که باید رسانا باشد (مانند فلزات)، از نظر الکتریکی به زمین (Ground) متصل میشود. پودر خشک از یک تفنگ پاشش (Gun) مخصوص خارج میشود و در حین خروج، یک بار الکترواستاتیکی قوی (معمولاً منفی) دریافت میکند.

ذرات پودر باردار شده، توسط جریان هوا به سمت قطعه هدایت میشوند. از آنجایی که قطعه به زمین متصل است (پتانسیل صفر یا کمی مثبت دارد)، یک میدان الکتریکی قوی بین تفنگ و قطعه کار ایجاد میشود. ذرات پودر باردار، به شدت جذب سطح قطعه شده و به آن میچسبند. این چسبندگی اولیه، صرفاً ناشی از جاذبه الکترواستاتیکی است و به پودر اجازه میدهد تا زمان انتقال به کوره، به صورت موقت روی سطح باقی بماند.

مکانیسم باردار کردن ذرات پودر

دو روش اصلی برای اعمال بار الکترواستاتیکی به ذرات پودر در تفنگ پاشش وجود دارد:

- شارژ کرونا (Corona Charging): این روش متداولتر است. در نوک تفنگ، یک الکترود ولتاژ بالا (High Voltage Electrode) قرار دارد. این الکترود، مولکولهای هوای اطراف خود را یونیزه میکند (ایجاد یک میدان کرونا). ذرات پودر هنگام عبور از این میدان، با این یونهای هوا برخورد کرده و بار الکتریکی (معمولاً منفی) را به خود جذب میکنند.

- شارژ تریبو (Tribo Charging): این یک روش فیزیکیتر است. در این تفنگها، الکترود ولتاژ بالا وجود ندارد. در عوض، پودر با سرعت بالا از داخل یک لوله یا کانال ساخته شده از یک ماده خاص (مانند تفلون) عبور داده میشود. بر اثر «اصطکاک» (Triboelectric effect) بین ذرات پودر و دیواره کانال، پودر باردار میشود (مانند الکتریسیته ساکنی که هنگام مالش بادکنک به موی سر ایجاد میشود).

مرحله پخت (Curing) و تشکیل فیلم پیوسته

پس از آنکه قطعه به طور کامل با پودر پوشانده شد، چسبندگی الکترواستاتیکی هنوز ضعیف و موقتی است و پودر به راحتی با لمس کردن پاک میشود. مرحله حیاتی بعدی، پخت (Curing) است.

قطعه پوشش داده شده با پودر، وارد یک کوره صنعتی (Oven) با دمای بالا (معمولاً بین $160^\circ\text{C}$ تا $210^\circ\text{C}$) میشود. در داخل کوره، سه اتفاق کلیدی به ترتیب رخ میدهد:

- ذوب (Melt): ابتدا، گرمای کوره باعث میشود ذرات ریز پودر ترموپلاستیک ذوب شوند.

- جریان (Flow) و همجوشی (Coalescence): پودر ذوب شده شروع به جریان یافتن بر روی سطح کرده و ذرات منفرد به یکدیگر میپیوندند تا یک لایه مایع، یکپارچه و همگن (Continuous Film) را تشکیل دهند.

- پخت شیمیایی (Cross-linking): همزمان با ذوب و جریان، گرمای کوره یک واکنش شیمیایی پلیمریزاسیون (Cross-linking) را در رزینهای پودر (که معمولاً ترموست هستند) فعال میکند. این واکنش، وزن مولکولی پلیمر را به شدت افزایش داده و آن را از یک مایع مذاب به یک جامد پلیمری بسیار سخت، بادوام، مقاوم در برابر مواد شیمیایی و با چسبندگی عالی به زیرلایه تبدیل میکند.

پس از خروج از کوره و سرد شدن، پوشش نهایی به دست میآید.

مزایای زیستمحیطی کوتینگ پودری

یکی از دلایل اصلی رشد انفجاری استفاده از پوشش دهی پودری، مزایای زیستمحیطی آن نسبت به رنگهای مایع سنتی است:

- عدم وجود VOCs: بزرگترین مزیت این است که کوتینگ پودری حاوی هیچگونه حلال (Solvent) نیست. در نتیجه، در طول اعمال و پخت، تقریباً هیچ ترکیبات آلی فرار (VOCs) آزاد نمیشود. VOCs آلایندههای اصلی هوا هستند که در تشکیل ازن سطح پایین و مه-دود نقش دارند.

- بازیافت پودر (Overspray): در کوتینگ اسپری مایع، رنگی که به قطعه برخورد نمیکند (Overspray) هدر رفته و به ضایعات شیمیایی خطرناک تبدیل میشود. در سیستمهای پودری الکترواستاتیک، پودر اضافی (Overspray) توسط سیستمهای مکنده جمعآوری شده، فیلتر شده و میتواند تا ۹۵٪ بازیافت شده و دوباره به چرخه پاشش بازگردد. این امر اتلاف مواد را به شدت کاهش میدهد.

- ایمنی و بهداشت: به دلیل عدم وجود حلالهای قابل اشتعال، خطر آتشسوزی در خطوط کوتینگ پودری بسیار کمتر است و اپراتورها در معرض بخارات سمی حلالها قرار نمیگیرند.

سایر روش های کوتینگ صنعتی

علاوه بر دستههای اصلی که بررسی شدند، چندین فرایند کوتینگ مهم دیگر نیز وجود دارند که در دستهبندیهای قبلی نمیگنجند یا ترکیبی از مکانیسمها هستند. این روشها کاربردهای صنعتی بسیار خاص و حیاتی دارند.

پوشش دهی حرارتی (Thermal Spray)

پاشش حرارتی یک خانواده از فرایندهای کوتینگ است که در آن، ماده پوششدهنده (که میتواند به شکل پودر یا سیم باشد) تا دمای بسیار بالا، نزدیک به نقطه ذوب یا فراتر از آن، گرم شده و سپس ذرات مذاب یا نیمهمذاب با سرعت بسیار زیاد (اغلب مافوق صوت) به سطح زیرلایه پرتاب میشوند.

مکانیسم عمل:

برخلاف CVD یا PVD که در خلاء انجام میشوند، پاشش حرارتی در فشار اتمسفر انجام میگیرد.

- تغذیه ماده: ماده اولیه (پودر یا سیم فلزی، سرامیکی یا پلیمری) به داخل یک تفنگ (Gun) مخصوص تغذیه میشود.

- ایجاد حرارت و شتاب: یک منبع انرژی بسیار شدید (مانند قوس پلاسما، احتراق گاز، یا قوس الکتریکی) ماده را ذوب کرده و همزمان، یک جریان گاز پرسرعت، این ذرات مذاب را به سمت سطح شتاب میدهد.

- تشکیل پوشش: ذرات مذاب با سرعت بالا به سطح آمادهشده (که معمولاً برای چسبندگی بهتر، زبر شده است) برخورد میکنند. در اثر این برخورد، ذرات پهن شده (splat)، به سرعت سرد شده و منجمد میشوند و به سطح میچسبند. پوشش نهایی از انباشت میلیونها لایه از این ذرات پهنشده و درهمقفلشده تشکیل میشود.

این روش برای ایجاد پوششهای بسیار ضخیم (از چند صد میکرومتر تا چندین میلیمتر)، به ویژه برای مقاومت به سایش، مقاومت به خوردگی در دمای بالا و پوششهای سد حرارتی (TBCs) (مثلاً روی پرههای توربین) استفاده میشود.

پوشش دهی تبدیلی (Conversion Coating)

این فرایند، از نظر مفهومی، با تمام روشهای دیگر کوتینگ تفاوت اساسی دارد. در تمام روشهای قبلی (مانند PVD, اسپری، آبکاری)، ما یک ماده «خارجی» را به سطح اضافه میکردیم (Deposited).

اما در پوشش دهی تبدیلی، هیچ مادهای اضافه نمیشود؛ بلکه خودِ سطح زیرلایه از طریق یک واکنش شیمیایی یا الکتروشیمیایی، به یک لایه جدید تبدیل میشود. به عبارت دیگر، پوشش از خودِ ماده پایه رشد میکند. این لایه جدید، ترکیبی شیمیایی از اتمهای زیرلایه و عناصر موجود در محلول واکنش است و چسبندگی فوقالعادهای دارد، زیرا بخشی جداییناپذیر از خود سطح است.

مثال: فرایند فسفاته کردن و آنادایزینگ (Anodizing)

دو نمونه کلاسیک از پوششدهی تبدیلی عبارتند از:

- فسفاته کردن (Phosphating):این یک فرایند شیمیایی است که عمدتاً روی فولاد، آلومینیوم و روی انجام میشود. قطعه در محلول داغ اسید فسفریک و نمکهای فلزی (مانند فسفات روی یا منگنز) غوطهور میشود. سطح فلز با محلول واکنش داده و یک لایه کریستالی نامحلول از فسفات فلزی روی سطح تشکیل میشود. این لایه:

- چسبندگی بسیار خوبی برای رنگ ایجاد میکند (به عنوان آستر قبل از رنگآمیزی خودرو استفاده میشود).

- مقاومت به خوردگی را به طور موقت بهبود میبخشد.

- به عنوان یک لایه نگهدارنده روانکننده (Lubricant carrier) در فرایندهای شکلدهی فلزات عمل میکند.

- آنادایزینگ (Anodizing):این یک فرایند الکتروشیمیایی است که به طور خاص برای فلزاتی مانند آلومینیوم (و همچنین تیتانیوم و منیزیم) استفاده میشود. در این روش، قطعه آلومینیومی به عنوان آند (الکترود مثبت) در یک حمام اسیدی (مانند اسید سولفوریک) قرار میگیرد.

- با عبور جریان برق، سطح آلومینیوم به صورت کنترلشده و سریع «اکسید» میشود.

- این فرایند، لایه اکسید آلومینیومی ($Al_2O_3$) طبیعی و نازک روی سطح را به یک لایه اکسیدی بسیار ضخیمتر، سختتر و متخلخل تبدیل میکند.

- سختی: لایه آنادایز شده بسیار سخت و مقاوم به سایش است.

- تخلخل: این تخلخل (حفرات نانومتری) به این لایه اجازه میدهد تا رنگها را به راحتی جذب کند، که منجر به ایجاد رنگهای تزئینی بسیار بادوام (مانند پروفیلهای آلومینیومی رنگی) میشود. این حفرات سپس «آببندی» (Sealed) میشوند تا مقاومت به خوردگی نهایی حاصل گردد.

بازرسی کوتینگ و ارزیابی کیفیت پوشش

اعمال یک پوشش، پایان فرایند کوتینگ نیست. یک پوشش تنها زمانی ارزشمند است که خواص مورد انتظار را برآورده سازد و به درستی به زیرلایه چسبیده باشد. به همین دلیل، مرحله بازرسی و کنترل کیفیت (QC) یک بخش جداییناپذیر و حیاتی از مهندسی سطح است. این ارزیابیها تضمین میکنند که پوشش، عملکرد مطلوبی در طول عمر سرویسدهی خود خواهد داشت.

اهمیت کنترل کیفیت در فرایند کوتینگ

کنترل کیفیت تضمین میکند که پارامترهای حیاتی فرایند (مانند دمای پخت، غلظت حمام آبکاری، یا خلوص گازها در CVD) به درستی تنظیم شدهاند. یک نقص کوچک در فرایند میتواند منجر به شکست فاجعهبار پوشش در حین کار شود. برای مثال، چسبندگی ضعیف یک پوشش ضد خوردگی در یک خط لوله، میتواند منجر به خوردگی زیر پوشش و نشت خط لوله شود. بازرسی به شناسایی این مشکلات قبل از ورود قطعه به چرخه بهرهبرداری کمک میکند.

روشهای اندازهگیری ضخامت کوتینگ (ضخامت سنجی)

ضخامت، یکی از اساسیترین پارامترهای یک پوشش است. ضخامت کم ممکن است حفاظت کافی را ایجاد نکند و ضخامت زیاد میتواند منجر به ترک خوردن، شکنندگی یا هدررفت مواد شود.

- روشهای مخرب (Destructive):

- میکروسکوپی: دقیقترین روش. یک نمونه از قطعه برش عرضی (Cross-section) خورده، مانت شده و پولیش میشود. سپس ضخامت پوشش مستقیماً زیر میکروسکوپ نوری یا الکترونی (SEM) اندازهگیری میشود. این روش به عنوان استاندارد مرجع برای کالیبره کردن سایر دستگاهها استفاده میشود.

- روشهای غیرمخرب (Non-Destructive – NDT):

- ضخامتسنجی مغناطیسی (Magnetic Induction): برای اندازهگیری ضخامت پوششهای نارسانا (مانند رنگ، پودری، پلاستیک) روی زیرلایههای رسانای آهنی (مانند فولاد) استفاده میشود. دستگاه یک میدان مغناطیسی ایجاد کرده و میزان تغییر آن را به دلیل فاصله ایجاد شده توسط پوشش (ضخامت) اندازهگیری میکند.

- ضخامتسنجی جریان گردابی (Eddy Current): برای اندازهگیری ضخامت پوششهای نارسانا روی زیرلایههای رسانای غیرآهنی (مانند آلومینیوم، مس) استفاده میشود.

تست چسبندگی کوتینگ (Adhesion Test)

مهمترین ویژگی یک پوشش محافظ، توانایی آن برای چسبیده ماندن به زیرلایه است. تست چسبندگی، استحکام پیوند بین پوشش و سطح زیرلایه را ارزیابی میکند.

معرفی تست کراس کات (Cross-Cut Test)

این روش، یکی از رایجترین، سریعترین و سادهترین تستهای میدانی برای ارزیابی چسبندگی پوششهای نسبتاً نرم (مانند رنگ و پوشش پودری) است و طبق استانداردهایی مانند ASTM D3359 انجام میشود.

- برش: با استفاده از یک تیغ مخصوص چندلبه (Cross-Cut Tester)، مجموعهای از برشهای عمود بر هم بر روی پوشش ایجاد میشود تا یک الگوی شبکهای (مربعهای کوچک) ایجاد گردد. این برشها باید آنقدر عمیق باشند که به سطح زیرلایه فلزی برسند.

- اعمال چسب: یک نوار چسب مخصوص (Adhesive Tape) با فشار استاندارد بر روی این شبکه چسبانده شده و به خوبی مالش داده میشود تا هرگونه هوای محبوس خارج شود.

- کندن: چسب با یک حرکت سریع و زاویه مشخص (معمولاً ۱۸۰ یا ۹۰ درجه) از سطح کنده میشود.

- ارزیابی: سطح شبکه برشخورده به صورت چشمی بازرسی میشود. میزان کنده شدن پوشش در محل تقاطع برشها، معیاری از کیفیت چسبندگی است. استانداردها (مانند ASTM) جداول تصویری دارند که نتایج را از 5B (بدون کندگی، چسبندگی عالی) تا 0B (بیش از ۶۵٪ کندگی، چسبندگی بسیار ضعیف) طبقهبندی میکنند.

ارزیابی خواص مکانیکی (سختی، مقاومت به سایش)

برای پوششهایی که هدف آنها مقاومت مکانیکی است، تستهای تخصصیتری انجام میشود:

- تست سختی (Hardness Test): برای پوششهای سخت (مانند PVD یا آبکاری)، از روشهای «میکروسختی» (Microhardness) یا «نانوایندنتیشن» (Nanoindentation) استفاده میشود. در این روش، یک نوک الماسه بسیار ریز با نیروی دقیق به سطح پوشش فشار داده شده و ابعاد فرورفتگی ایجاد شده، معیاری برای سختی پوشش است.

- تست مقاومت به سایش (Wear Resistance): برای شبیهسازی فرسایش در طول زمان، از دستگاههای استاندارد مانند «تست سایش تبری» (Taber Abraser) استفاده میشود. در این تست، دو چرخ ساینده استاندارد برای تعداد مشخصی دور روی سطح پوشش میچرخند و میزان کاهش وزن قطعه (ناشی از سایش) اندازهگیری میشود.

بازرسی عیوب رایج در پوششها

بازرسی چشمی (Visual Inspection)، اغلب با کمک ذرهبین، اولین خط دفاعی برای شناسایی عیوب رایج در فرایند اعمال پوشش است:

- چشم ماهی (Fish Eyes): حفرههای کوچک و گردی که به دلیل آلودگی سطح (مانند روغن یا سیلیکون) قبل از پوششدهی ایجاد میشوند و مانع از «تر» شدن سطح توسط پوشش میشوند.

- پوست پرتقالی (Orange Peel): سطحی با بافت ناهموار شبیه به پوست پرتقال، که معمولاً به دلیل ویسکوزیته نامناسب مایع، فشار پاشش نادرست یا تکنیک اسپری ضعیف رخ میدهد.

- حفرات سوزنی (Pinhole): حفرههای بسیار ریزی که مانند نوک سوزن در پوشش ایجاد میشوند و اغلب تا سطح زیرلایه نفوذ میکنند. این عیوب معمولاً ناشی از حبس شدن حلال یا هوا در لایه پوشش هستند و برای پوششهای ضد خوردگی بسیار خطرناکاند، زیرا مسیر مستقیمی برای نفوذ مواد خورنده به زیرلایه ایجاد میکنند.

- ترک خوردگی (Cracking): ناشی از تنشهای داخلی بیش از حد در پوشش، ضخامت زیاد، یا پخت نامناسب.

- شره کردن (Sagging): جریان یافتن پوشش مایع به سمت پایین بر روی سطوح عمودی، که معمولاً به دلیل اعمال ضخامت بیش از حد یا ویسکوزیته پایین مایع رخ میدهد.

سوالات متداول (FAQ) درباره فرایند کوتینگ

تفاوت «کوتینگ» (Coating) و «رنگآمیزی» (Painting) چیست؟

«رنگآمیزی» نوعی «کوتینگ» است، اما همه کوتینگها رنگ نیستند. «رنگآمیزی» معمولاً به اعمال یک پوشش پلیمری مایع (رنگ) اشاره دارد که هدف اصلی آن حفاظت در برابر خوردگی و زیبایی (تزئینی) است. «کوتینگ» یک اصطلاح مهندسی بسیار گستردهتر است که شامل فرایندهای فلزی (آبکاری)، سرامیکی (PVD, پاشش حرارتی) و پوششهای عملکردی (نوری، الکتریکی) نیز میشود که هدف آنها فراتر از رنگ است.

منظور از «زیرلایه» (Substrate) در علم کوتینگ چیست؟

زیرلایه، اصطلاح فنی برای ماده یا قطعهای است که فرایند کوتینگ روی آن اعمال میشود. زیرلایه میتواند فلز، پلاستیک، سرامیک، شیشه یا هر ماده دیگری باشد که قرار است سطح آن اصلاح شود.

آیا میتوان پلاستیکها یا مواد نارسانا را کوتینگ کرد؟

بله. اگرچه فرایندهایی مانند «آبکاری الکتریکی» به زیرلایه رسانا نیاز دارند، اما روشهای بسیار دیگری برای پوششدهی مواد نارسانا وجود دارد:

PVD و CVD: میتوانند پلاستیکها را پوشش دهند (به شرطی که تحمل دمای فرایند PVD یا خلاء را داشته باشند).

آبکاری الکترولس: این روش به طور خاص برای آبکاری فلزات بر روی پلاستیکها (مانند قطعات خودرو) استفاده میشود، زیرا به جریان برق نیاز ندارد.

کوتینگ اسپری و پودری: به راحتی روی پلاستیکها اعمال میشوند (البته برای کوتینگ پودری الکترواستاتیک روی نارسانا، گاهی نیاز به یک مرحله فعالسازی سطحی است).

منظور از پوشش «همهجانبه» (Conformal Coating) چیست؟

پوشش همهجانبه یا Conformal، پوششی است که هندسه سطح زیرلایه را، هر چقدر هم که پیچیده باشد، «دقیقاً دنبال میکند». این پوششها در تمام نقاط (گوشهها، لبهها، داخل حفرات) دارای ضخامت یکنواخت هستند. فرایندهای فاز گازی (مانند CVD) و فرایندهای غوطهوری (مانند آبکاری الکترولس) بهترین نمونهها از پوششهای همهجانبه هستند. در مقابل، فرایندهای «خط دید» (Line-of-Sight) مانند PVD یا اسپری، در پوششدهی یکنواختِ سطوح پیچیده، ضعیفتر عمل میکنند.

چرا دمای فرایند CVD بسیار بالاتر از PVD است؟

تفاوت دما در مکانیسم آنها نهفته است. PVD یک فرایند «فیزیکی» است؛ اتمها فقط باید از تارگت کنده شده و روی سطح بنشینند (مانند متراکم شدن بخار آب روی آینه سرد). اما CVD یک فرایند «شیمیایی» است. برای اینکه گازهای پیشماده با هم «واکنش» دهند و پیوندهای شیمیایی جدیدی تشکیل دهند (و پوشش جامد را بسازند)، به انرژی فعالسازی بسیار بالایی نیاز دارند. این انرژی معمولاً به شکل حرارت بسیار بالا (اغلب بالای $800^\circ\text{C}$) به سطح زیرلایه داده میشود.