راهنمای جامع انتخاب ظرفیت خط گرانول بر اساس نیاز و مشخصات فنی

یکی از چالشهای محاسباتی برای خریداران دستگاههای بازیافت، عدم تطابق خروجی واقعی با اعداد ذکر شده در کاتالوگها است. بسیار پیش میآید که تولیدکننده بر مبنای یک عدد خاص برنامهریزی میکند، اما در عمل با تناژ بسیار کمتری مواجه میشود. این اختلاف محاسباتی باعث به هم ریختن زمانبندی تحویل سفارشها میشود و هزینههای سربار را نسبت به سود تولید افزایش میدهد. سوال اصلی اینجاست که دقیقاً چه پارامترهایی تعیینکننده خروجی نهایی هستند و چگونه میتوان قبل از راهاندازی، ظرفیت واقعی یک خط گرانول را دقیق و فنی تخمین زد؟

ما در این مقاله به بررسی فنی فاکتورهای موثر بر انتخاب ظرفیت خط گرانول میپردازیم. سعی داریم با تشریح رابطه مستقیم بین قطر مارپیچ، توان موتور، نوع مواد اولیه و سیستم برش، معیارهای درستی برای سنجش خروجی دستگاه در اختیار صنعتگران قرار دهیم. با درک این جزئیات فنی، دید شفافی نسبت به انتخاب ماشینآلات با تیراژ مناسب پیدا میکنید و از سرمایهگذاری روی خطوطی که پاسخگوی حجم ورودی مواد شما نیستند، جلوگیری خواهد شد.

- تفاوت ظرفیت اسمی و ظرفیت واقعی دستگاه گرانول

- بررسی حجم مواد اولیه ورودی برای انتخاب ظرفیت

- تاثیر قطر سیلندر و مارپیچ بر تناژ خروجی گرانول

- نقش توان موتور و گیربکس در ظرفیت نهایی خط

- تاثیر شکل و چگالی مواد اولیه بر ظرفیت تولید

- نقش سیستم خوراکدهی (فیدر) در افزایش ظرفیت

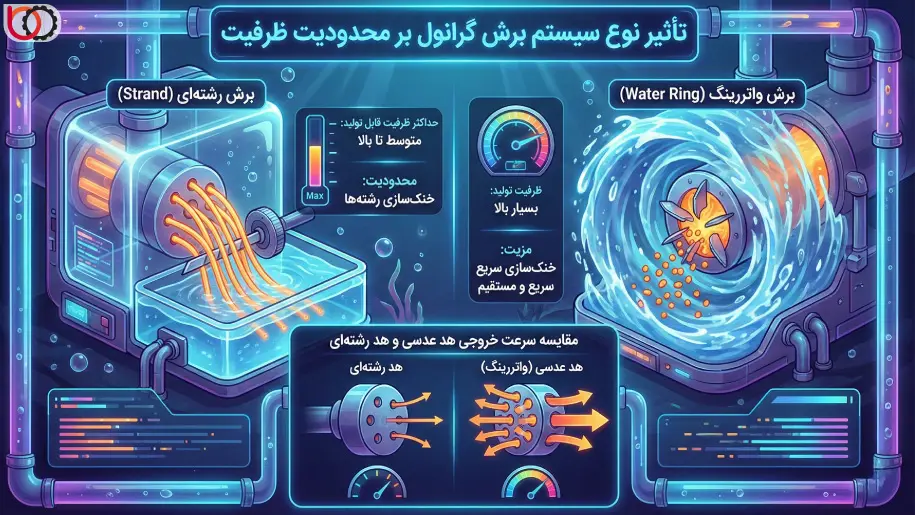

- تاثیر نوع سیستم برش گرانول بر محدودیت ظرفیت

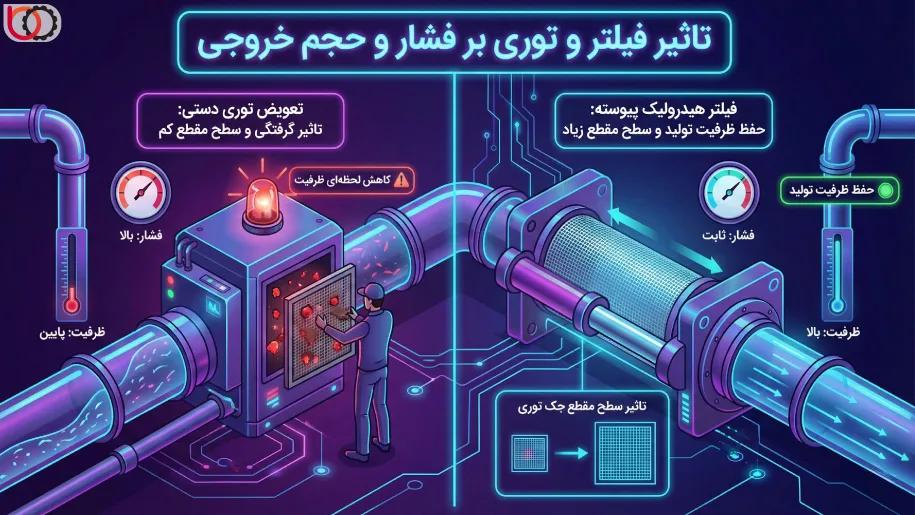

- تاثیر فیلتر و توری بر فشار و حجم خروجی

- گلوگاههای خط تولید و تاثیر آن بر ظرفیت کل

- آیندهنگری در انتخاب ظرفیت خط گرانول

- مشاوره تخصصی انتخاب ظرفیت خط گرانول با امید عمران سهند

تفاوت ظرفیت اسمی و ظرفیت واقعی دستگاه گرانول

یکی از اولین چالشهایی که ما در فرآیند خرید ماشینآلات با آن روبرو میشویم، درک صحیح اعداد و ارقام ارائه شده توسط سازندگان است. وقتی صحبت از انتخاب ظرفیت خط گرانول میشود، خریدار معمولاً با دو عدد کاملاً متفاوت مواجه است: عددی که روی پلاک دستگاه نوشته شده و عددی که باسکول خروجی کارخانه نشان میدهد. درک فاصله بین این دو مفهوم برای محاسبات اقتصادی و زمانبندی تولید حیاتی است. ما در اینجا ماهیت این دو ظرفیت و چرایی تفاوت آنها را بررسی میکنیم.

تعریف ظرفیت اسمی در کاتالوگ سازنده دستگاه

ظرفیت اسمی (Nominal Capacity) همان عددی است که در جداول مشخصات فنی و کاتالوگهای فروش مشاهده میکنیم. این عدد نشاندهنده حداکثر توان خروجی دستگاه در شرایط آزمایشگاهی و کاملاً کنترل شده است. سازندگان برای محاسبه ظرفیت اسمی، معمولاً از موادی با چگالی بالا (مانند گرانولهای سنگین یا مواد ویرجین) و در شرایطی که دستگاه با حداکثر دور موتور و بدون هیچگونه توقفی کار میکند، استفاده میکنند.

در تعریف ظرفیت اسمی، فرض بر این است که تغذیه دستگاه (Feed) به صورت مداوم و بدون وقفه انجام میشود، توریها هرگز دچار گرفتگی نمیشوند و دمای محیط و آب خنککننده در بهترین حالت ممکن قرار دارد. این عدد یک معیار تئوریک است که پتانسیل نهایی دستگاه اکسترودر را نشان میدهد، اما لزوماً تضمینکننده خروجی روزمره در کارگاه نیست. هنگام انتخاب ظرفیت خط گرانول، باید آگاه باشیم که ظرفیت اسمی معمولاً ۲۰ تا ۳۰ درصد بالاتر از چیزی است که در شرایط عادی به دست میآید.

تعریف ظرفیت واقعی خروجی در شرایط کارخانه

ظرفیت واقعی (Real Capacity) آن مقدار محصولی است که پس از یک شیفت کاری کامل (مثلاً ۸ یا ۱۰ ساعت) تولید و بستهبندی شده است. ما برای به دست آوردن ظرفیت واقعی ساعتی، کل وزن محصول سالم تولید شده در یک روز را بر تعداد ساعات کاری تقسیم میکنیم. این عدد تمام واقعیتهای تولید را در دل خود دارد.

در محاسبه ظرفیت واقعی، زمانهای مرده شامل تعویض توری، گرم شدن اولیه دستگاه، استراحت اپراتور، نوسانات برق و کندی تغذیه مواد لحاظ شدهاند. همچنین ظرفیت واقعی به شدت وابسته به نوع مواد بازیافتی است. برای مثال، اگر خط تولید برای مواد سبک و حجیم مثل پرکهای نایلون استفاده شود، ظرفیت واقعی ممکن است کاهش یابد چون خوراکدهی این مواد دشوارتر است. در انتخاب ظرفیت خط گرانول، توجه به این عدد است که سودآوری یا زیاندهی پروژه را مشخص میکند، نه عدد درج شده در کاتالوگ.

دلایل اختلاف عدد ظرفیت اسمی و واقعی

تفاوت بین این دو عدد ناشی از عوامل فنی و عملیاتی متعددی است که در محیط صنعتی اجتنابناپذیر هستند. شناخت این عوامل به ما کمک میکند تا انتظارات دقیقتری از خط تولید داشته باشیم:

- تغییرات چگالی مواد (Bulk Density): ظرفیت اسمی معمولاً با مواد سنگین تست میشود. اما در بازیافت، ما اغلب با موادی مثل پرکهای آسیابی یا کندر روبرو هستیم که چگالی ظاهری کمتری دارند. هرچه دانسیته مواد ورودی کمتر باشد، مارپیچ در هر دور چرخش وزن کمتری را جلو میبرد و ظرفیت افت میکند.

- زمانهای توقف برای تعویض فیلتر: در فرآیند بازیافت، آلودگیها باعث گرفتگی توری میشوند. هر بار تعویض توری (مگر در فیلترهای تمام اتوماتیک پیوسته) باعث توقف یا افت فشار لحظهای میشود که میانگین تولید را کاهش میدهد.

- مهارت اپراتور و تغذیه: اگر سیستم تغذیه دستی باشد یا اپراتور نتواند قیف را همیشه پر نگه دارد، دستگاه با ظرفیت خالی کار میکند (Starving). پر بودن دائمی سیلندر شرط رسیدن به ظرفیت اسمی است که در عمل همیشه ممکن نیست.

- محدودیتهای خنککاری: گاهی اکسترودر توان ذوب بالایی دارد، اما سیستم وان آب یا کاتر توانایی خنککردن و برش آن حجم را ندارد. در این حالت ما مجبور میشویم دور دستگاه را پایین بیاوریم تا گرانولها به هم نچسبند، که این یعنی فاصله گرفتن از ظرفیت اسمی.

- وضعیت تعمیر و نگهداری: فرسایش سیلندر و مارپیچ باعث میشود مواد به عقب برگردند (Back flow) و راندمان پمپاژ کاهش یابد. یک دستگاه نو ممکن است نزدیک به ظرفیت اسمی کار کند، اما پس از یک سال کارکرد، فاصله ظرفیت واقعی و اسمی بیشتر میشود.

بررسی حجم مواد اولیه ورودی برای انتخاب ظرفیت

یکی از بنیادیترین اشتباهات در راهاندازی خطوط بازیافت، تمرکز صرف بر بودجه خرید دستگاه و نادیده گرفتن جریان تامین مواد است. ما معتقدیم که انتخاب ظرفیت خط گرانول نباید از کاتالوگ فروشنده شروع شود، بلکه باید از انبار ضایعات کارخانه آغاز گردد. ظرفیت دستگاه حکم یک موتور تبدیل را دارد؛ اگر سوخت کافی (مواد اولیه) به این موتور نرسد، سرمایهگذاری روی یک سیستم قدرتمند عملاً بلااستفاده میماند. بنابراین، پیش از درگیر شدن با مباحث فنی سیلندر و مارپیچ، ما باید حجم ورودی مواد را به عنوان فاکتور محدودکننده اصلی آنالیز کنیم.

تطبیق ظرفیت دستگاه با میزان تامین ضایعات روزانه

منطق حکم میکند که ظرفیت خط تولید باید کمی بیشتر از میانگین ورودی مواد روزانه باشد، اما این اختلاف نباید آنقدر زیاد باشد که توجیه اقتصادی را از بین ببرد. اگر ما روزانه ۲ تن ضایعات جمعآوری یا خریداری میکنیم، خرید یک خط با ظرفیت ۵۰۰ کیلوگرم در ساعت (که توانایی تولید ۵ تن در یک شیفت ۱۰ ساعته را دارد) غیرمنطقی است. در این حالت، دستگاه نیمی از هفته خاموش خواهد بود. خاموش و روشن کردن مکرر اکسترودر نه تنها باعث هدررفت انرژی برای گرم کردن مجدد المنتها میشود، بلکه به دلیل شوکهای حرارتی و مکانیکی، استهلاک قطعات را بالا میبرد.

ما باید ظرفیتی را انتخاب کنیم که دستگاه بتواند به صورت مداوم (Continuous) کار کند. کارکرد مداوم باعث تثبیت دمای سیلندر، یکنواختی مذاب و در نهایت تولید گرانول با کیفیتتر میشود. بهترین حالت این است که ظرفیت خط گرانول طوری انتخاب شود که دستگاه حداقل ۸۰ درصد زمان کاری شیفت را با بار کامل کار کند و تنها ۲۰ درصد زمان برای تلورانسهای احتمالی یا نگهداری خالی بماند.

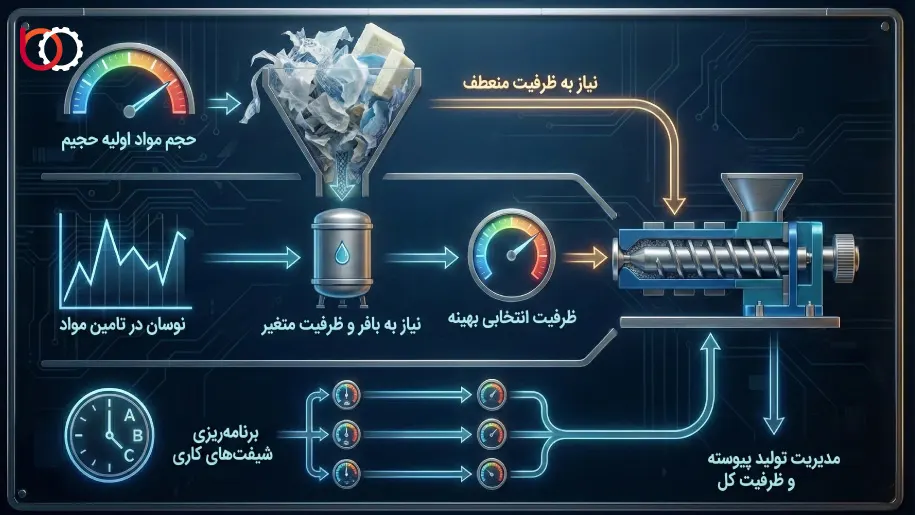

تاثیر نوسان در تامین مواد اولیه بر انتخاب سایز دستگاه

در بازار ضایعات ایران، تامین مواد همیشه خطی و ثابت نیست. گاهی به دلیل فصول سال یا شرایط بازار، با پیک بار ورودی مواجه میشویم و گاهی با کمبود مواد. اگر تامین مواد اولیه ما نوسان زیادی دارد، استراتژی انتخاب ظرفیت تغییر میکند. در چنین شرایطی، ما به دستگاهی نیاز داریم که «ظرفیت جبرانی» داشته باشد.

زمانی که ورودی مواد نامنظم است، نمیتوانیم ظرفیت را دقیقاً لببهلب با میانگین انتخاب کنیم. فرض کنید مواد برای سه روز وارد نمیشود و ناگهان در روز چهارم ۱۰ تن بار تخلیه میشود. در اینجا اگر ظرفیت خط پایین باشد، انباشت ضایعات در انبار رخ میدهد که هم فضای کارخانه را اشغال میکند و هم خواب سرمایه را افزایش میدهد. در این سناریو، ما خطی با ظرفیت بالاتر (مثلاً ۳۰ تا ۴۰ درصد بیشتر از میانگین) انتخاب میکنیم تا بتواند در روزهای پربار، عقبماندگی روزهای بیبار را جبران کند و سریعاً موجودی انبار را به محصول نهایی تبدیل نماید.

برنامه ریزی شیفتهای کاری و تاثیر آن بر انتخاب ظرفیت

انتخاب ظرفیت خط گرانول رابطه معکوس با تعداد ساعات کاری دارد. ما باید قبل از خرید تصمیم بگیریم که آیا قصد داریم تکشیفت (۸ ساعت) کار کنیم یا سه شیفت (۲۴ ساعت). این تصمیم مستقیماً سایز دستگاه مورد نیاز را تغییر میدهد. برای مثال، اگر هدف تولید روزانه ۲ تن گرانول است:

- در حالت تک شیفت (۸ ساعت): ما به دستگاهی با ظرفیت واقعی ۲۵۰ کیلوگرم در ساعت نیاز داریم.

- در حالت سه شیفت (۲۴ ساعت): ما میتوانیم همان مقدار تولید را با دستگاهی کوچکتر با ظرفیت حدود ۸۵ کیلوگرم در ساعت پوشش دهیم.

در اینجا یک ترازوی اقتصادی وجود دارد؛ انتخاب دستگاه بزرگتر (حالت تک شیفت) هزینه اولیه (CAPEX) بالاتری دارد اما مدیریت نیروی انسانی و هزینههای جاری شبکاری را حذف میکند. در مقابل، انتخاب دستگاه کوچکتر (حالت سه شیفت) هزینه خرید را کاهش میدهد اما چالشهای مدیریت پرسنل در شب و استهلاک مداوم دستگاه را به همراه دارد. ما معمولاً به سرمایهگذاران توصیه میکنیم که اگر محدودیت فضا یا بودجه اولیه دارند، ظرفیت را بر اساس کارکرد ۲۴ ساعته محاسبه کنند، اما اگر محدودیت بودجه ندارند، ظرفیت بالاتر برای کارکرد تکشیفت، ریسکهای عملیاتی کمتری دارد.

تاثیر قطر سیلندر و مارپیچ بر تناژ خروجی گرانول

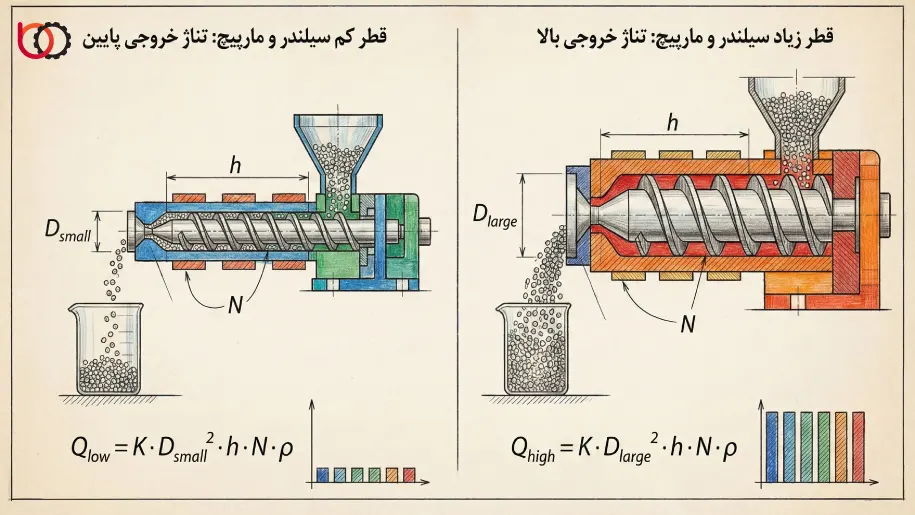

مهمترین شاخص فیزیکی که مستقیماً سقف تولید ما را تعیین میکند، قطر سیلندر و مارپیچ است. صرفنظر از قدرت موتور، اگر قطر مارپیچ کوچک باشد، حجم جابجایی مواد در هر دور چرخش (RPM) محدود خواهد بود. ما در مهندسی خطوط بازیافت، انتخاب قطر را اولین قدم در طراحی ظرفیت میدانیم، زیرا سایر قطعات باید بر اساس این شاخص انتخاب شوند. تغییر قطر مارپیچ رابطه خطی با ظرفیت ندارد و رفتاری تصاعدی از خود نشان میدهد که در ادامه به بررسی دقیق آن میپردازیم.

رابطه افزایش قطر مارپیچ با افزایش حجم خروجی

بسیاری از خریداران تصور میکنند که اگر قطر مارپیچ ۲۰ درصد افزایش یابد، ظرفیت تولید نیز ۲۰ درصد بیشتر میشود. اما تجربه فنی ما و اصول هندسی نشان میدهد که این رابطه خطی نیست. ظرفیت انتقال مواد تابعی از «حجم کانالهای مارپیچ» است که با مجذور شعاع رابطه دارد.

وقتی قطر مارپیچ را افزایش میدهیم، همزمان محیط دایره و عمق کانال (Flight Depth) قابل دسترس برای مواد مذاب افزایش مییابد. بنابراین، یک افزایش کوچک در سایز مارپیچ (مثلاً از ۱۰۰ به ۱۲۰ میلیمتر)، حجم موادی که در هر دور چرخش جابجا میشود را به طرز چشمگیری بالا میبرد. ما همیشه به مشتریان یادآور میشویم که حرکت به سمت قطرهای بالاتر، نه تنها ظرفیت را بالا میبرد، بلکه به دلیل سطح تماس بیشتر، انتقال حرارت را بهبود بخشیده و اجازه میدهد با دور موتور پایینتر، به تناژ مشابهی نسبت به دستگاههای کوچکتر دست یابیم که این امر استهلاک را کاهش میدهد.

بررسی ظرفیت خروجی مارپیچ ۱۰۰ میلیمتری

مارپیچهای سایز ۱۰۰ (قطر ۱۰ سانتیمتر) گزینهای استاندارد برای کارگاههای کوچک و متوسط یا خطوط تخصصی با تناژ محدود هستند. ما این سایز را معمولاً برای کسانی پیشنهاد میکنیم که فضای کارگاهی محدود یا بودجه اولیه کمتری دارند.

از نظر فنی، یک خط گرانول تکمرحلهای با قطر مارپیچ ۱۰۰ میلیمتر، بسته به نوع مواد (سنگین یا سبک) و تمیزی بار، معمولاً ظرفیت واقعی بین ۱۰۰ تا ۱۴۰ کیلوگرم در ساعت را ارائه میدهد. این عدد برای تولید مواد پلاستیک تزریقی یا بادی مناسب است، اما اگر هدف ما بازیافت حجمهای عظیم نایلون کشاورزی یا گونی باشد، سایز ۱۰۰ ممکن است در درازمدت گلوگاه ایجاد کند و نیاز به شیفتهای کاری طولانی برای رسیدن به تناژ مطلوب داشته باشد.

بررسی ظرفیت خروجی مارپیچ ۱۲۰ میلیمتری

سایز ۱۲۰ میلیمتر را میتوان پرطرفدارترین و متعادلترین گزینه در بازار ایران دانست. ما در پروژههای صنعتی معمولاً این سایز را به عنوان نقطه شروع برای یک تولید اقتصادی و جدی پیشنهاد میدهیم. جهش ظرفیت از سایز ۱۰۰ به ۱۲۰ بسیار محسوس است.

دستگاهی با قطر مارپیچ ۱۲۰ میلیمتر، توانایی جابجایی حجم بسیار بالاتری از مذاب را دارد و ظرفیت واقعی آن معمولاً در بازه ۲۰۰ تا ۲۸۰ کیلوگرم در ساعت قرار میگیرد. این بازه نوسان به چگالی مواد بستگی دارد. این سایز مارپیچ به ما اجازه میدهد که بدون فشار بیش از حد به موتور و با یک سرعت چرخش معقول، تناژی حدود ۲ تن در یک شیفت کاری استاندارد داشته باشیم. برای اکثر سرمایهگذاران که به دنبال تعادل بین هزینه خرید و حجم تولید هستند، این سایز منطقیترین انتخاب محاسباتی است.

بررسی ظرفیت خروجی مارپیچ بالاتر از ۱۲۰ میلیمتری

زمانی که صحبت از مقیاس صنعتی بزرگ و قراردادهای تأمین مواد پتروشیمی یا کارخانجات بزرگ میشود، ما به سراغ قطرهای ۱۳۰، ۱۴۰ و ۱۵۰ میلیمتر میرویم. در این ابعاد، بازی کاملاً عوض میشود.

- سایز ۱۳۰ تا ۱۴۰: ظرفیتها به راحتی از مرز ۳۵۰ تا ۴۵۰ کیلوگرم در ساعت عبور میکنند.

- سایز ۱۵۰ و بالاتر: ما با تناژهای بالای ۵۰۰ تا ۷۰۰ کیلوگرم در ساعت (و حتی بیشتر در مدلهای دو مرحلهای) مواجه هستیم.

در انتخاب این ظرفیتها نکته بسیار مهمی وجود دارد: وقتی قطر مارپیچ از ۱۲۰ بالاتر میرود، چالش اصلی دیگر تولید مذاب نیست، بلکه خنککاری و برش آن است. ما باید مطمئن شویم که طول وانهای خنککننده و قدرت کاتر متناسب با این حجم عظیم خروجی باشد، در غیر این صورت مجبور میشویم سرعت خط را پایین بیاوریم و عملاً از ظرفیت بالای مارپیچ بزرگ خود استفاده نکنیم.

تاثیر نسبت طول به قطر (L/D) بر سرعت خروجی مواد

نسبت طول به قطر (L/D) فاکتوری است که کیفیت را در سرعتهای بالا تضمین میکند. شاید در نگاه اول به نظر برسد که طول مارپیچ تاثیری در حجم خروجی ندارد، اما در عمل تاثیر آن حیاتی است. مارپیچهای کوتاه (با L/D پایین مثلاً ۲۲ یا ۲۴) فرصت کافی برای ذوب کردن و همگنسازی مواد در سرعتهای بالا را ندارند.

اگر ما بخواهیم از یک مارپیچ کوتاه با سرعت بالا خروجی بگیریم، مواد به صورت ذوبنشده (Unmelted) یا با کیفیت پایین خارج میشوند. بنابراین برای حفظ کیفیت، مجبوریم دور موتور را پایین بیاوریم که این یعنی کاهش ظرفیت. در مقابل، سیلندر و مارپیچهای بلندتر (با L/D ۳۰ یا ۳۲) به ما این امکان را میدهند که سرعت چرخش (RPM) را بالا ببریم، زیرا طول مسیر کافی برای ذوب کامل مواد وجود دارد. پس ما با انتخاب L/D بالاتر، عملاً پتانسیل دستیابی به حداکثر ظرفیت اسمی دستگاه را آزاد میکنیم.

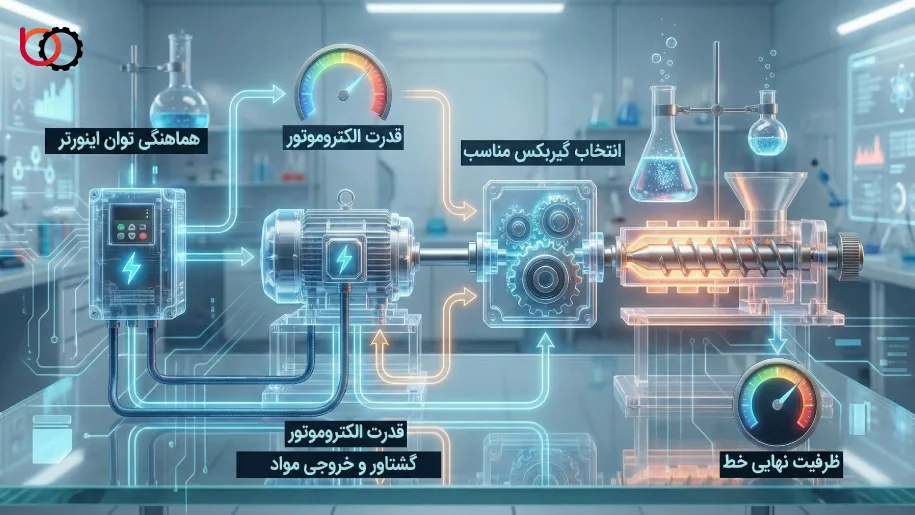

نقش توان موتور و گیربکس در ظرفیت نهایی خط

در حالی که قطر سیلندر و مارپیچ ظرفیت حجمی دستگاه را تعیین میکند، سیستم محرک (الکتروموتور و گیربکس) وظیفه تامین نیروی لازم برای چرخش مارپیچ زیر بار را بر عهده دارد. ما در محاسبات فنی، توان موتور و گیربکس را به عنوان عامل «پشتیبان ظرفیت» در نظر میگیریم. اگر نیروی محرکه کافی نباشد، حتی بزرگترین مارپیچها نیز قادر به چرخش با دور مطلوب نخواهند بود و در نتیجه ظرفیت خط به شدت افت میکند. انتخاب صحیح این قطعات تضمین میکند که دستگاه میتواند پیوسته و بدون توقف ناشی از فشار بار (Amperage Overload) کار کند.

تاثیر قدرت الکتروموتور بر گشتاور و خروجی مواد

الکتروموتور منبع تولید انرژی مکانیکی در اکسترودر است. توان موتور (بر حسب کیلووات یا اسب بخار) رابطه مستقیمی با گشتاور (Torque) تولیدی دارد. زمانی که ما میخواهیم ظرفیت تولید را بالا ببریم، باید دور مارپیچ را افزایش دهیم یا فشار مواد داخل سیلندر را بیشتر کنیم. در هر دو حالت، مقاومت مواد در برابر جلو رفتن افزایش مییابد و اگر موتور ضعیف باشد، آمپر دستگاه بالا میرود.

در خطوط گرانول با ظرفیت بالا، استفاده از موتورهای با توان پایین باعث میشود اپراتور مجبور به کاهش باردهی یا سرعت دستگاه شود تا از تریپ دادن (قطع شدن) اینورتر یا سوختن موتور جلوگیری کند. ما برای دستیابی به ظرفیتهای صنعتی، همیشه توان موتور را با یک ضریب اطمینان (Safety Factor) بالاتر انتخاب میکنیم تا موتور در پیکهای کاری و هنگام پردازش مواد سفت و چگال، دچار افت دور نشود و خروجی خط ثابت بماند.

انتخاب گیربکس مناسب برای تحمل ظرفیتهای بالا

گیربکس در اکسترودر دو وظیفه حیاتی دارد: کاهش دور موتور به دور عملیاتی مارپیچ و تحمل فشار محوری (Axial Force) که از سمت مواد به عقب وارد میشود. در ظرفیتهای بالا، حجم زیاد مواد مذاب فشار سنگینی را به انتهای مارپیچ و گیربکس وارد میکند. اگر گیربکس انتخابی متناسب با این فشار نباشد، چرخدندهها خرد شده یا بلبرینگهای کفگرد (Thrust Bearings) آسیب میبینند.

ما در طراحی خطوط با تناژ بالا، بر استفاده از گیربکسهای سه محور (مانند سری ZLYJ) تاکید داریم که مخصوص اکسترودر طراحی شدهاند. این گیربکسها دارای سیستم روانکاری و خنککاری روغن هستند که در کارکردهای طولانی و ظرفیتهای بالا، حرارت ناشی از اصطکاک را دفع میکنند. انتخاب گیربکس ضعیف شاید هزینه اولیه را کم کند، اما با ایجاد خرابیهای مکرر، عملاً ظرفیت تولید سالانه کارخانه را کاهش میدهد.

هماهنگی توان اینورتر با ظرفیت مورد انتظار خط

اینورتر (درایو) وظیفه کنترل دور موتور و محافظت از آن را دارد. در خطوط بازیافت، بار روی موتور ثابت نیست و نوسان دارد. اگر اینورتر دقیقاً هماندازه توان نامی موتور انتخاب شود، در لحظاتی که دستگاه با حداکثر ظرفیت کار میکند و بار ناگهانی (مثلاً ورود یک تکه ضایعات سفت) وارد میشود، اینورتر ممکن است خطا (Error) داده و دستگاه را متوقف کند.

برای حفظ پیوستگی تولید و جلوگیری از توقفهای ناخواسته که ظرفیت واقعی را کاهش میدهند، ما معمولاً توان اینورتر را یک پله بالاتر از توان الکتروموتور در نظر میگیریم (مثلاً برای موتور ۷۵ کیلووات، اینورتر ۹۰ کیلووات). این کار باعث میشود درایو بتواند جریانهای لحظهای بالا را تحمل کند و خط تولید بدون وقفه به کار خود با حداکثر ظرفیت ادامه دهد.

تاثیر شکل و چگالی مواد اولیه بر ظرفیت تولید

ظرفیت خروجی دستگاه گرانولساز فقط تابع متغیرهای مکانیکی مانند قطر مارپیچ و توان موتور نیست، بلکه ماهیت فیزیکی مواد ورودی نقشی تعیینکننده در این معادله دارد. ما در عمل مشاهده میکنیم که یک دستگاه ثابت، با تغییر نوع مواد اولیه، خروجیهای متفاوتی را ثبت میکند. کلید این تفاوت در «چگالی ظاهری» (Bulk Density) و رفتار رئولوژیکی مواد نهفته است. مارپیچ دستگاه، حجم مشخصی را جابجا میکند؛ بنابراین هرچه وزن مواد در آن حجم بیشتر باشد، تناژ تولید در ساعت افزایش مییابد. در این بخش تاثیر فرم فیزیکی و خواص ذاتی مواد بر ظرفیت خط را بررسی میکنیم.

تفاوت ظرفیت خروجی در مواد کندر شده و آسیابی

شکل هندسی مواد ورودی، اولین فاکتور موثر بر راندمان تغذیه مارپیچ است. مواد آسیابی (پرک) معمولاً دارای سطح نامنظم و فضای خالی زیاد بین ذرات هستند. این «هوا» فضای مفید کانالهای مارپیچ را در ناحیه تغذیه اشغال میکند. وقتی ما دستگاه را با پرک سبک (مخصوصاً پرکهای نایلون یا گونی) تغذیه میکنیم، وزن مواد در هر دور چرخش مارپیچ کاهش مییابد و ظرفیت واقعی به شدت افت میکند.

در مقابل، مواد کندر شده (Densified) به دلیل فرآیند پیشتراکم، چگالی ظاهری بسیار بالاتری دارند. دانههای سنگین کندر به راحتی در کانالهای مارپیچ جاری شده و فضای خالی کمتری باقی میگذارند. تجربه ما نشان میدهد که تغذیه دستگاه با مواد کندر شده نسبت به همان مواد به صورت پرک آسیابی، میتواند ظرفیت تولید را بین ۳۰ تا ۵۰ درصد افزایش دهد. بنابراین، اگر هدف ما رسیدن به حداکثر ظرفیت اسمی خط است، تبدیل پرک سبک به کندر قبل از ورود به اکسترودر یک راهکار فنی موثر محسوب میشود.

تاثیر گازگیر بودن مواد بر کاهش سرعت و ظرفیت خط

برخی از پلاستیکها یا مواد آلوده، در هنگام ذوب شدن حجم زیادی گاز و بخارات فرار تولید میکنند. خروج این گازها برای داشتن گرانول سالم ضروری است و این فرآیند در ناحیه گازگیری (Venting) سیلندر انجام میشود. اگر حجم گاز تولیدی بیش از حد توان خروج از دریچه گازگیر باشد، ما مجبور هستیم سرعت چرخش مارپیچ را کاهش دهیم.

کاهش دور موتور برای فرصت دادن به خروج گاز، مستقیماً به معنای کاهش ظرفیت تولید است. در مواد بسیار گازدار (مانند پلاستیکهای چاپی یا دارای ناخالصی شیمیایی)، اگر سرعت خط را بالا ببریم، گاز در بافت گرانول حبس شده و محصول پوک میشود. بنابراین، کیفیت مواد اولیه و میزان گاززایی آنها، یک سقف سرعت اجباری برای ما تعیین میکند که عبور از آن، حتی با داشتن دستگاه قدرتمند، امکانپذیر نیست.

رابطه دانسیته (چگالی) مواد پلاستیک با وزن خروجی در ساعت

جدا از شکل ظاهری (پرک یا کندر)، ذات پلیمر و چگالی جرمی آن (Specific Gravity) نیز بر تناژ نهایی موثر است. ظرفیت دستگاهها معمولاً بر حسب کیلوگرم در ساعت بیان میشود. از آنجا که اکسترودر یک پمپ حجمی است، موادی که ذاتاً سنگینتر هستند، خروجی وزنی بالاتری میدهند.

برای مثال، اگر ما یک اکسترودر ثابت را با پلیاتیلن (با چگالی حدود ۰.۹ گرم بر سانتیمتر مکعب) و سپس با پیویسی یا پت (با چگالی بالای ۱.۳ گرم بر سانتیمتر مکعب) تغذیه کنیم، در شرایط حجمی یکسان، خروجی وزنی PVC حدود ۴۰ درصد بیشتر خواهد بود. این نکته در محاسبات اقتصادی ما بسیار مهم است؛ ظرفیت ۳۰۰ کیلوگرم در ساعت برای یک خط PVC، معادل حجم تولیدی حدود ۲۱۰ کیلوگرم در ساعت برای خط پلیاتیلن است و نباید این دو عدد را مستقیماً با هم مقایسه کرد.

تاثیر رطوبت مواد اولیه بر افت ظرفیت تولید

رطوبت یکی از عوامل پنهان در افت ظرفیت خطوط گرانول است. زمانی که مواد مرطوب وارد سیلندر داغ میشوند، آب به سرعت به بخار تبدیل شده و حجم آن هزاران برابر میشود. این انبساط حجمی ناگهانی، باعث ایجاد «فشار معکوس» (Back Pressure) در ناحیه تغذیه میشود و مانع از ورود روان مواد جدید به داخل سیلندر میگردد.

علاوه بر این، بخار آب باعث لغزش مواد روی بدنه مارپیچ شده و اصطکاک لازم برای انتقال مواد را از بین میبرد. در این شرایط، مارپیچ میچرخد اما مواد را به جلو هل نمیدهد (Slippage). ما برای مقابله با این پدیده و جلوگیری از توقف خط، ناچاریم سرعت دستگاه را کم کنیم یا از سیستمهای گازگیر قویتر استفاده نماییم که هر دو مورد بر ظرفیت نهایی تاثیر منفی میگذارند. خشک بودن مواد ورودی شرط لازم برای دستیابی به ظرفیت واقعی دستگاه است.

نقش سیستم خوراکدهی (فیدر) در افزایش ظرفیت

یکی از گلوگاههای پنهان که مانع از دستیابی به حداکثر ظرفیت اسمی دستگاه میشود، ناتوانی در رساندن مواد به داخل سیلندر است. ما بارها مشاهده کردهایم که اکسترودر توانایی ذوب و پمپاژ حجم بالایی را دارد، اما به دلیل ضعف در سیستم تغذیه (Feeder)، مواد کافی وارد ماردون نمیشود. در واقع، ظرفیت خط تولید نه تنها به سرعت چرخش اکسترودر، بلکه به سرعت و فشار ورود مواد به آن بستگی دارد. انتخاب بین یک قیف ساده و سیستمهای پیشرفتهتر، مستقیماً بر تناژ نهایی و یکنواختی تولید تاثیر میگذارد.

تاثیر استفاده از فیدر معمولی بر یکنواختی ظرفیت

فیدرهای معمولی یا همان قیفهای ثقلی (Gravity Hoppers)، صرفاً بر وزن مواد برای پایین آمدن و ورود به گلویی سیلندر تکیه دارند. این سیستم برای مواد گرانولشده یا کندر سنگین که جریانپذیری (Flowability) بالایی دارند، عملکرد قابل قبولی دارد. اما در بازیافت پلاستیک، ما اغلب با موادی سروکار داریم که شکل نامنظمی دارند و در هم قفل میشوند.

زمانی که از فیدر معمولی برای مواد سبک (مانند پرکهای آسیابی) استفاده میکنیم، پدیدهای به نام «پلزدن» (Bridging) در دهانه قیف رخ میدهد. در این حالت، مواد در بالای ورودی گیر میکنند و مارپیچ اصلی دستگاه خالی میچرخد (Starve Feeding). این اتفاق باعث میشود آمپر دستگاه دائماً نوسان داشته باشد و خروجی محصول به صورت سینوسی کم و زیاد شود. نتیجه نهایی این است که اگرچه دستگاه روشن است، اما میانگین تولید در پایان شیفت بسیار کمتر از ظرفیت واقعی ماشین خواهد بود.

تاثیر فورس فیدر (Force Feeder) در افزایش تراکم و ظرفیت

برای غلبه بر مشکل مواد سبک و حجیم، ما از سیستم تغذیه اجباری یا «فورس فیدر» استفاده میکنیم. این تجهیز دارای یک یا دو مارپیچ عمودی است که مواد را با فشار به داخل سیلندر اصلی هل میدهند. نقش کلیدی فورس فیدر، «پیشتراکم» (Pre-compaction) مواد قبل از ذوب است.

فورس فیدر با اعمال فشار مکانیکی، هوای محبوس بین پرکها را خارج کرده و چگالی ظاهری بار ورودی را به صورت لحظهای افزایش میدهد. این عمل باعث میشود که فضای بین دندانههای مارپیچ اصلی (Screw Flights) کاملاً پر شود. وقتی مارپیچ با ظرفیت کامل (Flood Fed) کار کند، خروجی دستگاه دیگر وابسته به جاذبه نیست و مستقیماً تابع دور موتور میشود. تجربههای میدانی ما نشان میدهد که نصب یک فورس فیدر متناسب روی خط بازیافت پرکهای سبک، میتواند ظرفیت تولید را بین ۲۰ تا ۴۰ درصد نسبت به تغذیه ثقلی افزایش دهد و جریان خروجی مذاب را کاملاً یکنواخت کند.

تاثیر نوع سیستم برش گرانول بر محدودیت ظرفیت

شاید در نگاه اول به نظر برسد که سیستم برش (Cutter) صرفاً شکل ظاهری محصول نهایی را تعیین میکند، اما در خطوط با تناژ بالا، این واحد میتواند به اصلیترین گلوگاه تولید تبدیل شود. اگر اکسترودر توانایی ذوب ۵۰۰ کیلوگرم مواد را داشته باشد اما سیستم برش نتواند این حجم را با سرعت کافی خنک و قطعهقطعه کند، ما چارهای جز کاهش دور اکسترودر و افت ظرفیت نداریم. بنابراین، انتخاب بین روشهای برش رشتهای یا واتررینگ، یک تصمیم محاسباتی بر مبنای حجم تولید است.

حداکثر ظرفیت قابل تولید در روش برش رشتهای (Strand)

در روش برش رشتهای، مواد مذاب به صورت رشتههای ماکارونی از کلگی (Die Head) خارج شده، از وان آب عبور میکنند و سپس توسط کاتر خرد میشوند. محدودیت اصلی این روش، «مدیریت فیزیکی رشتهها» است. با افزایش ظرفیت، تعداد رشتهها یا سرعت خروج آنها باید افزایش یابد.

تجربه عملی ما نشان میدهد که کنترل بیش از ۲۰ تا ۳۰ رشته به صورت همزمان توسط اپراتور بسیار دشوار است. در سرعتهای بالا، احتمال پاره شدن رشتهها زیاد میشود و هر بار پاره شدن به معنی توقف بخشی از خط و ضایعات شدن مواد است. به همین دلیل، در روش رشتهای معمولاً یک سقف عملیاتی وجود دارد (اغلب حدود ۳۰۰ تا ۴۰۰ کیلوگرم در ساعت). عبور از این مرز در سیستم رشتهای نیازمند وانهای خنککننده بسیار طولانی و اپراتورهای متعدد است که عملاً توجیه فنی و اقتصادی را دشوار میکند.

ظرفیت تولید در روش برش واتررینگ (Water Ring)

برای دستیابی به ظرفیتهای بالا (High Throughput)، ما ناگزیر به تغییر متدولوژی برش هستیم. سیستم واتررینگ (Water Ring) این محدودیت را با حذف مرحله «رشتهسازی» برطرف میکند. در این روش، تیغهها مستقیماً روی سطح قالب میچرخند و مواد بلافاصله پس از خروج، بریده و توسط جریان آب خنک میشوند.

از آنجا که در واتررینگ نگرانی بابت پاره شدن رشتهها وجود ندارد، ما میتوانیم تعداد سوراخهای قالب را افزایش داده و سرعت خروج مواد را به حداکثر برسانیم. این سیستمها به راحتی میتوانند ظرفیتهای ۵۰۰ تا ۱۰۰۰ کیلوگرم در ساعت و حتی بالاتر را مدیریت کنند. تنها محدودیت در اینجا، توان موتور کاتر و دبی آب در گردش است. برای پروژههای صنعتی با تناژ سنگین، انتخاب واتررینگ نه یک آپشن، بلکه یک ضرورت فنی برای آزاد کردن پتانسیل کامل اکسترودر است.

مقایسه سرعت خروجی هد عدسی و هد رشتهای

تفاوت این دو سیستم در «سرعت خطی» فرآیند است. در هد رشتهای، سرعت تولید تابع زمانی است که مواد برای عبور از وان آب و رسیدن به حالت جامد نیاز دارند. اگر سرعت را زیاد کنیم، رشتهها فرصت خنک شدن ندارند و در کاتر به هم میچسبند.

اما در هد عدسی (که خروجی سیستمهای واتررینگ یا هاتکات است)، برش در کسری از ثانیه و در حالت مذاب انجام میشود. ما در اینجا محدودیت طول وان را نداریم و سرعت چرخش تیغه (RPM کاتر) مستقیماً حجم خروجی را تعیین میکند. مقایسه میدانی ما نشان میدهد که در یک اکسترودر یکسان، استفاده از هد عدسی (واتررینگ) میتواند راندمان خط را نسبت به هد رشتهای تا ۲۰ درصد افزایش دهد، زیرا توقفات ناشی از پارگی رشته حذف شده و جریان مواد پایدارتر است.

تاثیر فیلتر و توری بر فشار و حجم خروجی

در انتهای سیلندر اکسترودر، واحد فیلتراسیون (Screen Changer) قرار دارد که وظیفه جداسازی ناخالصیها را بر عهده دارد. ما از منظر مهندسی سیالات، فیلتر را به عنوان یک «مقاومت» در مسیر جریان مذاب میشناسیم. وجود توریهای ریزبافت برای کیفیت محصول ضروری است، اما همین توریها باعث ایجاد «فشار برگشتی» (Back Pressure) میشوند. هرچه این فشار بیشتر باشد، موتور باید انرژی بیشتری صرف کند تا مواد را از منافذ ریز عبور دهد. تعادل بین مشبندی توری و فشار وارده، عاملی تعیینکننده در دبی حجمی (Volume Flow Rate) یا همان ظرفیت لحظهای دستگاه است.

نقش گرفتگی توری در کاهش لحظهای ظرفیت

ظرفیت تولید یک عدد ثابت نیست و با تمیزی توری رابطه مستقیم دارد. زمانی که اپراتور توری تازه را نصب میکند، تمام منافذ باز هستند و مواد با حداکثر سرعت عبور میکنند. اما با گذشت زمان و به دام افتادن ذرات آلودگی (مانند شن، فلز یا پلاستیک سوخته) روی سطح توری، «سطح مقطع باز» (Open Area) کاهش مییابد.

با مسدود شدن منافذ، فشار پشت فیلتر به شدت بالا میرود. در این شرایط، حتی اگر مارپیچ با همان دور قبلی بچرخد، حجم خروجی کاهش مییابد زیرا مسیر عبور تنگتر شده است. این پدیده باعث میشود بخشی از مواد مذاب به دلیل فشار بالا، از لای دندههای مارپیچ به عقب برگردد (Back Flow). ما در خطوطی که مواد اولیه آلوده دارند، شاهد هستیم که ظرفیت دستگاه در دقایق نزدیک به زمان تعویض توری، تا ۲۰ درصد نسبت به لحظه شروع افت میکند.

تاثیر سطح مقطع جک توری بر عبور حجم مواد مذاب

یکی از اشتباهات رایج در طراحی خطوط، عدم تناسب سایز جک توری با قطر مارپیچ است. سطح مقطع فیلتر باید توانایی عبور حجم مذابی که مارپیچ پمپاژ میکند را داشته باشد. اگر ما از یک مارپیچ ۱۲۰ میلیمتری استفاده کنیم اما فیلتر ما قطر کمی داشته باشد (مثلاً ۲۰ سانتیمتر مربع سطح مفید)، یک گلوگاه فیزیکی ایجاد کردهایم.

در این حالت، جک توری مانند یک قیف تنگ عمل میکند. مواد با حجم زیاد وارد محفظه میشوند اما نمیتوانند با همان سرعت خارج شوند. این عدم تناسب باعث میشود فشار سیلندر به شدت بالا برود و ما برای جلوگیری از آسیب به دستگاه، مجبور به کاهش دور موتور شویم. برای حفظ ظرفیت در تناژهای بالا، ما استفاده از جکهای توری با قطر صفحه بزرگتر (یا جکهای دو صفحه) را پیشنهاد میکنیم تا سطح تماس مواد با توری افزایش یابد و جریان مذاب روانتر شود.

مزیت فیلترهای هیدرولیک پیوسته در حفظ ظرفیت تولید

در فیلترهای هیدرولیک معمولی (تک پیستون)، برای تعویض توری کثیف، خط تولید باید برای لحظاتی متوقف شود یا سرعت آن به شدت کاهش یابد. اگر مواد آلوده باشد و نیاز به تعویض توری هر ۱۵ دقیقه یکبار باشد، مجموع زمانهای توقف در یک شیفت کاری عدد قابل توجهی میشود که میانگین ظرفیت روزانه را پایین میآورد.

ما برای حل این مشکل و حفظ ظرفیت حداکثری، از فیلترهای پیوسته (Continuous) یا دو پیستون استفاده میکنیم. در این سیستمها، همیشه یک مسیر برای عبور مواد باز است. زمانی که یک توری تعویض میشود، جریان مواد از مسیر دوم ادامه مییابد. این ویژگی باعث میشود فرآیند تولید قطع نشود و فشار پشت دای (Die) ثابت بماند. نتیجه این است که ظرفیت خط در تمام طول شیفت کاری یکنواخت باقی میماند و زمانهای مرده ناشی از تعویض توری به صفر میرسد.

گلوگاههای خط تولید و تاثیر آن بر ظرفیت کل

در مهندسی خطوط تولید، قانونی وجود دارد که میگوید: «ظرفیت کل خط برابر است با ظرفیت ضعیفترین بخش آن.» ما نباید تصور کنیم که خرید یک اکسترودر قدرتمند به تنهایی تضمینکننده تولید بالاست. اگر تجهیزات پاییندستی (Downstream) مانند سیستم خنککننده یا کاتر نتوانند پا به پای خروجی اکسترودر حرکت کنند، عملاً سرمایهگذاری روی موتور و گیربکس قوی هدر رفته است. ما در این بخش گلوگاههای تولید را بررسی میکنیم که در خارج از بخش ذوب، ترمز تولید را میکشند و ظرفیت عملیاتی را کاهش میدهند.

محدودیت ظرفیت وان خنککننده نسبت به اکسترودر

پلاستیک مذاب برای تبدیل شدن به گرانول جامد، نیاز به دفع حرارت دارد. این فرآیند زمانبر است و در طول وان آب انجام میشود. اگر طول وان خنککننده متناسب با حجم خروجی اکسترودر نباشد، مواد فرصت کافی برای از دست دادن دمای خود را نخواهند داشت.

وقتی وان کوتاه است، رشتههای گرانول در حالی که هنوز گرم و نرم هستند به کاتر میرسند. نتیجه این اتفاق، چسبیدن دانهها به هم (کلوخه شدن) یا دفرمه شدن شکل گرانول است. برای جلوگیری از این مشکل، اپراتور مجبور میشود سرعت خط را پایین بیاورد تا «زمان ماند» (Residence Time) مواد در آب بیشتر شود. در اینجا، ما با دستگاهی روبرو هستیم که توان مکانیکی تولید ۵۰۰ کیلوگرم را دارد، اما به دلیل ضعف سیستم خنککننده، ناچاریم روی ۳۰۰ کیلوگرم کار کنیم. محاسبات طول وان باید دقیقاً بر اساس «ظرفیت حرارتی» مواد و دبی خروجی انجام شود.

محدودیت ظرفیت کاتر در برش حجم بالای مواد

کاتر آخرین مرحله فیزیکی خط است و باید بتواند هر آنچه اکسترودر تولید میکند را بلافاصله برش دهد. در تناژهای بالا، حجم فیزیکی موادی که وارد آسیاب کاتر میشود بسیار زیاد است. اگر الکتروموتور کاتر گشتاور کافی نداشته باشد یا تعداد تیغهها کم باشد، دستگاه زیر بار «کم میآورد».

در سیستمهای رشتهای، اگر کاتر ضعیف باشد، نمیتواند دستههای ضخیم رشتهها را برش دهد و ممکن است گیر کند. در سیستمهای واتررینگ نیز اگر سرعت چرخش تیغه با سرعت خروج مواد هماهنگ نباشد، گرانولها به صورت غیریکنواخت و بزرگ (Over-sized) بریده میشوند. ما بارها مشاهده کردهایم که برای رفع فشار از روی کاتر ضعیف، سرعت اکسترودر کاهش داده شده است. بنابراین، انتخاب کاتری که «ظرفیت بلع» و قدرت برش متناسب با حداکثر خروجی اکسترودر را داشته باشد، برای حفظ ظرفیت حیاتی است.

تاثیر دمای محیط کارخانه بر راندمان و ظرفیت دستگاه

یکی از متغیرهای محیطی که اغلب نادیده گرفته میشود، دمای هوای سوله است. سیستمهای خنککننده (مانند کولینگ تاور) بر مبنای تبادل حرارت با محیط کار میکنند. ما در فصل تابستان یا در مناطق گرمسیر، با افت محسوس ظرفیت تولید مواجه میشویم.

وقتی دمای محیط بالاست، آبی که از کولینگ تاور به وان میآید، به اندازه کافی خنک نیست (مثلاً ۳۵ درجه به جای ۲۰ درجه). آب گرمتر، توانایی کمتری در جذب حرارت از گرانول مذاب دارد. در نتیجه، فرآیند خنکسازی کندتر انجام میشود و ما برای جلوگیری از چسبیدن مواد، ناچار به کاهش سرعت خط هستیم. علاوه بر این، دمای بالای محیط باعث داغ شدن زودتر موتور و اینورترها میشود که ممکن است منجر به توقفهای اضطراری گردد. عایقبندی لولهها و استفاده از چیلر در مناطق گرمسیر، راهکارهایی هستند که ما برای تثبیت ظرفیت در تمام فصول سال پیشنهاد میکنیم.

آیندهنگری در انتخاب ظرفیت خط گرانول

سرمایهگذاری روی ماشینآلات صنعتی، تصمیمی برای امروز و فردا نیست؛ بلکه تعیینکننده مسیر رشد کسبوکار در سالهای آتی است. ما در مشاورههای فنی همیشه با این چالش روبرو هستیم که آیا دستگاهی دقیقاً منطبق با نیاز امروز بخریم یا نگاهی به توسعه آینده داشته باشیم؟ انتخاب ظرفیت خط گرانول با رویکرد آیندهنگرانه، به معنای ایجاد تعادل بین بودجه فعلی و پتانسیل گسترش بازار است. در این بخش، ابعاد فنی و اقتصادی انتخاب ظرفیتهای بالاتر یا پایینتر از نقطه نیاز را تحلیل میکنیم.

مزایای خرید دستگاه با ظرفیت بالاتر از نیاز فعلی

انتخاب دستگاهی که ظرفیت اسمی آن ۲۰ تا ۳۰ درصد بیشتر از نیاز قطعی امروز ما باشد، یک حاشیه ایمنی فنی ایجاد میکند. مهمترین مزیت این کار، کاهش استهلاک مکانیکی است. وقتی ما دستگاهی با ظرفیت ۳۰۰ کیلوگرم داریم اما از آن ۲۰۰ کیلوگرم خروجی میگیریم، نیازی نیست اکسترودر با حداکثر دور (RPM) کار کند. کار کردن در دور موتور پایینتر، فشار را از روی گیربکس، بلبرینگها و سیلندر برمیدارد و عمر مفید قطعات را به شکل قابل توجهی افزایش میدهد.

علاوه بر بحث استهلاک، ظرفیت مازاد به ما «چابکی در تولید» میدهد. اگر ناگهان سفارشی فوری دریافت کنیم یا در فصلی از سال حجم ضایعات ورودی افزایش یابد، خط تولید پتانسیل جذب این بار اضافه را دارد. ما با داشتن ظرفیت رزرو، بدون نیاز به خرید دستگاه جدید یا اضافه کردن شیفتهای سنگین شبانه، میتوانیم پاسخگوی نوسانات مثبت بازار باشیم.

معایب کار کردن دستگاه با ظرفیت بسیار پایینتر از توان اسمی

شاید تصور شود که خرید یک دستگاه بسیار بزرگ و کار کردن با ۱۰ درصد ظرفیت آن، استراتژی خوبی است؛ اما از نظر مهندسی پلیمر، این کار اشتباه است. هر اکسترودر یک «حداقل ظرفیت عملیاتی» دارد. اگر ما مقدار بسیار کمی مواد وارد یک سیلندر بزرگ کنیم، «زمان ماند» (Residence Time) مواد در داخل دستگاه بیش از حد طولانی میشود.

وقتی مواد مذاب مدت زیادی در مجاورت حرارت المنتها باقی میمانند، زنجیرههای پلیمری شروع به تخریب (Degradation) میکنند. این پدیده باعث تغییر رنگ، سوختگی و افت خواص مکانیکی گرانول نهایی میشود. همچنین، از نظر مصرف انرژی، گرم نگه داشتن یک سیلندر بزرگ برای تولید مقدار ناچیزی محصول، توجیه اقتصادی ندارد و راندمان کلی خط را به شدت پایین میآورد. ما توصیه میکنیم دستگاه نباید به صورت مداوم با کمتر از ۵۰ درصد ظرفیت اسمی خود کار کند.

هزینههای انرژی در دستگاههای با ظرفیت بالا

یکی از نگرانیهای اصلی در انتخاب خطوط با تناژ بالا، مصرف برق است. دستگاههای بزرگتر نیاز به الکتروموتورهای قدرتمندتر و المنتهای بیشتری دارند که آمپراژ مصرفی کارخانه را بالا میبرد. ما باید قبل از خرید، زیرساخت برق کارخانه (ترانس و تابلو برق) را بررسی کنیم تا مطمئن شویم توانایی تامین جریان مورد نیاز را دارد.

با این حال، اگر به شاخص «مصرف انرژی ویژه» (Specific Energy Consumption) نگاه کنیم، دستگاههای بزرگتر معمولاً بهینهتر هستند. یعنی هزینه برقی که برای تولید یک کیلوگرم گرانول در یک دستگاه ۵۰۰ کیلویی پرداخت میکنیم، اغلب کمتر از هزینه تولید همان مقدار در پنج دستگاه ۱۰۰ کیلویی است. دلیل این امر، اتلاف حرارتی کمتر و بازدهی بالاتر موتورهای بزرگ در بار کامل است. اما نکته مهم اینجاست که هزینه دیماند (Demand Charge) و پیک مصرف در دستگاههای بزرگ بالاتر است و باید در محاسبات سود و زیان لحاظ شود.

مشاوره تخصصی انتخاب ظرفیت خط گرانول با امید عمران سهند

محاسبه دقیق ظرفیت خط تولید، فراتر از یک فرمول ریاضی ساده است و نیاز به تجربه میدانی در شناخت رفتار پلیمرها دارد. همانطور که در بخشهای فنی بررسی کردیم، نادیده گرفتن یک متغیر کوچک مانند چگالی مواد یا دمای محیط، میتواند محاسبات اقتصادی یک کارخانه را تغییر دهد. ما در مجموعه امید عمران سهند، رویکرد خود را بر مبنای «مهندسی خرید» قرار دادهایم؛ به این معنی که پیش از معرفی مدل دستگاه، ابتدا نیاز سنجی دقیقی از حجم ورودی ضایعات و اهداف تولیدی شما انجام میدهیم.

تیم فنی ما با آنالیز دقیق نوع مواد اولیه (تزریقی، بادی، نایلون و…) و شرایط کارگاهی شما، ترکیبی از قطر مارپیچ، توان موتور و سیستم برش را پیشنهاد میدهد که «ظرفیت واقعی» آن تضمین شده باشد. هدف ما این است که با انتخاب درست اجزا، فاصلهی بین ظرفیت اسمی کاتالوگ و خروجی باسکول کارخانه را به حداقل برسانیم و از سرمایهگذاری شما روی ظرفیتهای غیرواقعی یا بلااستفاده جلوگیری کنیم. برای دریافت تحلیل فنی و برآورد ظرفیت متناسب با خط تولید خود، میتوانید با کارشناسان ما در ارتباط باشید.