راکتور شیمیایی چیست؟ راهنمای کامل

تولید بسیاری از مواد ضروری، از پلاستیکها و داروها گرفته تا سوختها و کودهای شیمیایی، به واکنشهای شیمیایی کنترلشده وابسته است. این تحولات به صورت تصادفی رخ نمیدهند؛ بلکه در تجهیزات مهندسیشدهای به نام راکتور شیمیایی مدیریت میشوند. راکتور، تجهیز اصلی در هر فرآیند شیمیایی است که یک محیط کنترلشده برای تبدیل مواد اولیه به محصولات مطلوب را فراهم میکند.

در این مقاله، ما این تجهیز را به صورت جامع بررسی میکنیم. شما با تعریف دقیق یک راکتور شیمیایی، پارامترهای کلیدی که عملکرد آن را کنترل میکنند، دستهبندی انواع آن و کاربردهایش در صنایع مختلف آشنا خواهید شد.

راکتور شیمیایی چیست؟

یک راکتور شیمیایی، محفظهای مهندسیشده است که در آن واکنشهای شیمیایی تحت شرایط کاملاً کنترلشده انجام میشوند. این تجهیز، یک جزء اساسی و ضروری در صنایع فرآیندی است و به عنوان محیطی عمل میکند که در آن مواد خام (واکنشدهندهها) به محصولات با ارزش (Products) تبدیل میشوند. تفاوت یک راکتور با یک مخزن معمولی، در قابلیت کنترل فعال فرآیند است. در یک راکتور، پارامترهای حیاتی مانند دما، فشار، سرعت اختلاط و غلظت مواد به طور مداوم پایش و تنظیم میشوند.

این سطح از کنترل یک ضرورت مهندسی است، زیرا شرایط واکنش تأثیر مستقیمی بر نتیجه نهایی دارد. برای مثال، تغییرات دما میتواند سرعت واکنش را به صورت نمایی افزایش یا کاهش دهد. کنترل نکردن دقیق دما ممکن است منجر به تولید محصولات جانبی ناخواسته شود که خلوص محصول نهایی را کاهش داده و هزینههای جداسازی را به شکل قابل توجهی افزایش میدهند. به همین ترتیب، عدم اختلاط مناسب میتواند باعث ایجاد نقاطی با غلظت یا دمای متفاوت در راکتور شود که بازدهی کلی فرآیند را مختل میکند.

یک راکتور شیمیایی صرفاً یک ظرف برای انجام واکنش نیست. این تجهیز یک سیستم یکپارچه است که طراحی آن حاصل محاسبات دقیق مهندسی شیمی، مکانیک و کنترل است. هدف از این طراحی، ایجاد یک محیط بهینه است که در آن واکنش به سمت تولید محصول مطلوب، با حداکثر بازده، در کمترین زمان ممکن و با رعایت کامل الزامات ایمنی هدایت شود.

اهداف اصلی در طراحی راکتور شیمیایی

یک راکتور شیمیایی برای دستیابی به اهداف مشخص مهندسی طراحی میشود. این اهداف، عملکرد اقتصادی و ایمن یک واحد تولیدی را تضمین میکنند و فراتر از صرفاً “نگهداری” مواد در کنار یکدیگر هستند. اهداف اصلی در طراحی یک راکتور را میتوان در چند حوزه کلیدی دستهبندی کرد:

1. افزایش بازده (Yield)

بازده واکنش، معیاری است که نشان میدهد چه کسری از واکنشدهندههای ورودی به محصول مطلوب تبدیل شدهاند. یکی از اهداف اصلی در طراحی راکتور، فراهم کردن شرایطی است که واکنش را تا حد امکان به سمت تکمیل شدن پیش ببرد. افزایش بازده به طور مستقیم به معنای کاهش مصرف مواد اولیه و کاهش تولید ضایعات است که هر دو بر سودآوری فرآیند تأثیر مستقیم دارند. طراحی راکتور باید بتواند زمان اقامت کافی و توزیع دمایی مناسب را برای رسیدن به حداکثر تبدیل ممکن فراهم کند.

2. افزایش گزینشپذیری (Selectivity)

در بسیاری از فرآیندهای شیمیایی، واکنشدهندهها میتوانند از طریق مسیرهای مختلفی واکنش داده و علاوه بر محصول اصلی، محصولات جانبی (By-products) نیز تولید کنند. گزینشپذیری، توانایی راکتور در هدایت واکنش به سمت تولید محصول اصلی و به حداقل رساندن واکنشهای ناخواسته است. گزینشپذیری پایین نه تنها باعث هدررفت مواد اولیه میشود، بلکه هزینههای سنگینی را برای جداسازی و خالصسازی محصول نهایی تحمیل میکند. هدف راکتور در این زمینه، ایجاد شرایط دما، فشار و غلظتی است که در آن، سرعت واکنش مطلوب به مراتب بیشتر از سرعت واکنشهای جانبی باشد.

3. کنترل سرعت واکنش (Reaction Rate)

سرعت انجام واکنش یک پارامتر اقتصادی کلیدی است. یک راکتور باید بتواند واکنش را با سرعتی انجام دهد که تولید را در مقیاس صنعتی توجیهپذیر کند. سرعت بیش از حد پایین به معنای نیاز به راکتورهای بسیار بزرگ و زمان اقامت طولانی است که هزینههای سرمایهگذاری را افزایش میدهد. از طرف دیگر، سرعت بیش از حد بالا، به خصوص در واکنشهای گرمازا، میتواند کنترل فرآیند را دشوار و خطرناک کند. راکتور با تنظیم دقیق دما و در صورت نیاز، استفاده از کاتالیست، سرعت واکنش را در یک محدوده بهینه و قابل کنترل نگه میدارد.

4. تضمین ایمنی و پایداری فرآیند

یکی از اصلیترین اهداف در طراحی یک راکتور، فراهم کردن یک محیط ایمن برای انجام واکنش است. بسیاری از واکنشهای شیمیایی گرمازا هستند و حرارت قابل توجهی آزاد میکنند. اگر این حرارت به درستی مدیریت نشود، میتواند منجر به افزایش کنترلنشده دما و فشار (پدیده فرار حرارتی یا Thermal Runaway) شود که خطرات جدی مانند انفجار یا آسیب به تجهیزات را به همراه دارد. یک راکتور صنعتی به سیستمهای انتقال حرارت مجهز است تا این انرژی را به صورت پیوسته دفع کرده و پایداری عملیاتی فرآیند را حفظ کند.

پارامترهای کلیدی در عملکرد راکتور شیمیایی

برای دستیابی به اهدافی که در بخش قبل به آنها اشاره شد؛ مانند بازده و گزینشپذیری بالا، مهندسان چندین پارامتر فرآیندی بنیادین را کنترل و تنظیم میکنند. این پارامترها ابزارهای اصلی برای مدیریت رفتار یک واکنش شیمیایی در داخل راکتور هستند. درک عمیق تأثیر هر یک از این متغیرها برای طراحی موفق و بهرهبرداری بهینه از راکتور ضروری است.

دما (Temperature)

دما یکی از تأثیرگذارترین پارامترها بر یک واکنش شیمیایی است. تأثیر آن در درجه اول بر سرعت واکنش (Reaction Rate) مشاهده میشود. بر اساس یک اصل بنیادی در سینتیک شیمیایی (قانون آرنیوس)، سرعت واکنش با افزایش دما به صورت نمایی افزایش مییابد. به عنوان یک قاعده کلی تجربی، افزایش ده درجه سانتیگراد دما میتواند سرعت بسیاری از واکنشها را دو تا سه برابر کند. این حساسیت بالا به دما به این معنی است که کنترل دقیق آن برای دستیابی به ظرفیت تولید مورد نظر، حیاتی است.

علاوه بر سرعت، دما بر گزینشپذیری (Selectivity) واکنش نیز تأثیر مستقیم دارد. اگر امکان وقوع واکنشهای جانبی وجود داشته باشد، ممکن است حساسیت دمایی این واکنشها با واکنش اصلی متفاوت باشد. در چنین شرایطی، یک دمای عملیاتی بهینه وجود دارد که در آن، سرعت تولید محصول مطلوب حداکثر و سرعت تشکیل محصولات ناخواسته حداقل است. انحراف از این دمای بهینه، حتی به میزان کم، میتواند خلوص محصول نهایی را به شکل قابل توجهی کاهش دهد.

به همین دلیل، تمام راکتورهای صنعتی به سیستمهای انتقال حرارت مجهز هستند. این سیستمها، که میتوانند به شکل یک ژاکت حرارتی در اطراف بدنه راکتور یا کویلهای داخلی باشند، وظیفه افزودن یا خارج کردن پیوسته انرژی حرارتی را بر عهده دارند تا دمای واکنش در محدوده طراحی شده، ثابت باقی بماند. مدیریت این انتقال حرارت، به خصوص در واکنشهای شدیداً گرمازا یا گرماگیر، یکی از اصلیترین چالشها در طراحی راکتور است.

فشار (Pressure)

فشار، به ویژه در واکنشهایی که شامل فاز گاز هستند، یک پارامتر عملیاتی تعیینکننده است. کنترل فشار در یک راکتور شیمیایی میتواند به طور مستقیم بر سرعت واکنش، تعادل شیمیایی و حتی فاز مواد تأثیر بگذارد.

تأثیر اصلی فشار در واکنشهای گازی، از طریق تغییر غلظت (Concentration) واکنشدهندهها اعمال میشود. فشار بالاتر به معنای تراکم بیشتر مولکولهای گاز در یک حجم مشخص است که این خود معادل افزایش غلظت آنهاست. از آنجایی که سرعت واکنش معمولاً با افزایش غظت واکنشدهندهها افزایش مییابد، بالا بردن فشار عملیاتی یک روش مؤثر برای تسریع واکنشهای فاز گاز و در نتیجه کاهش حجم مورد نیاز برای راکتور شیمیایی است.

علاوه بر سرعت، فشار نقش کلیدی در تعادل شیمیایی (Chemical Equilibrium) واکنشهایی دارد که در آنها تعداد کل مولهای گازی در دو سمت واکنش متفاوت است. بر اساس اصل لوشاتلیه، افزایش فشار، تعادل را به سمتی جابجا میکند که تعداد مولهای گازی کمتری دارد. برای مثال، در فرآیند سنتز آمونیاک (N₂ + 3H₂ ⟶ 2NH₃)، چهار مول واکنشدهنده گازی به دو مول محصول گازی تبدیل میشود. در این حالت، اجرای واکنش در فشارهای بسیار بالا (۱۵۰ تا ۲۵۰ بار) به طور قابل توجهی بازده تعادلی را به نفع تولید آمونیاک افزایش میدهد.

با این حال، انتخاب فشار عملیاتی یک مصالحه مهندسی بین مزایای سینتیکی و تعادلی و هزینههای سرمایهگذاری و عملیاتی است. کار در فشارهای بالا نیازمند راکتورهای شیمیایی با دیوارههای بسیار ضخیمتر، استفاده از آلیاژهای مقاومتر و سیستمهای آببندی پیچیدهتر است که همگی هزینه ساخت را افزایش میدهند. همچنین، فشردهسازی گازها تا فشارهای بالا نیازمند مصرف انرژی قابل توجهی است که هزینههای عملیاتی را بالا میبرد. بنابراین، فشار بهینه برای یک فرآیند، نقطهای است که در آن، مزایای ناشی از افزایش سرعت و بازده، هزینههای اضافی را توجیه کند.

زمان اقامت (Residence Time)

زمان اقامت، میانگین مدت زمانی است که یک مولکول واکنشدهنده از لحظه ورود به یک راکتور شیمیایی پیوسته تا لحظه خروج از آن، در داخل راکتور سپری میکند. این پارامتر به طور مستقیم با میزان پیشرفت واکنش و درصد تبدیل نهایی در ارتباط است. در واقع، زمان اقامت، معادل “زمان واکنش” در یک سیستم پیوسته است.

کنترل این پارامتر برای دستیابی به اهداف فرآیند ضروری است. اگر زمان اقامت بیش از حد کوتاه باشد، واکنشدهندهها فرصت کافی برای واکنش پیدا نمیکنند. این امر منجر به درصد تبدیل پایین و خروج مقدار زیادی از مواد اولیه واکنشنکرده از راکتور شیمیایی میشود که بازده کلی فرآیند را کاهش میدهد. از طرف دیگر، زمان اقامت بیش از حد طولانی نیز لزوماً مطلوب نیست. این کار نه تنها به معنای نیاز به یک راکتور شیمیایی با حجم بسیار بزرگتر و در نتیجه هزینههای سرمایهگذاری بالاتر است، بلکه میتواند گزینشپذیری را نیز تحت تأثیر قرار دهد. در برخی موارد، باقی ماندن بیش از حد محصولات در شرایط واکنش، میتواند منجر به تجزیه آنها یا وقوع واکنشهای جانبی ناخواسته شود.

در راکتورهای پیوسته، زمان اقامت از طریق تقسیم حجم راکتور شیمیایی (V) بر دبی حجمی خوراک ورودی (v0) محاسبه میشود. بنابراین، مهندس طراح با انتخاب حجم مناسب برای راکتور و تنظیم دبی ورودی، این پارامETER را کنترل میکند. در راکتورهای ناپیوسته (Batch)، مفهوم معادل، “زمان بچ” (Batch Time) است که به سادگی مدت زمانی است که واکنش در داخل راکتور ادامه مییابد تا به تبدیل مطلوب برسد.

انتخاب زمان اقامت بهینه، یک تعادل دقیق بین اهداف فنی و اقتصادی است. این زمان باید به اندازهای طولانی باشد که درصد تبدیل مورد نظر حاصل شود، اما به اندازهای کوتاه باشد که ظرفیت تولید (Throughput) راکتور در سطح قابل قبولی باقی بماند و از هزینههای غیرضروری جلوگیری گردد. این مقدار بهینه معمولاً بر اساس دادههای سینتیکی واکنش و از طریق مدلسازیهای فرآیندی تعیین میشود.

اختلاط (Mixing)

اختلاط یکی از فرآیندهای فیزیکی کلیدی در داخل یک راکتور شیمیایی است که هدف اصلی آن، ایجاد یکنواختی (Homogeneity) در کل حجم واکنش است. میزان و کیفیت اختلاط میتواند به طور مستقیم بر سرعت، بازده و گزینشپذیری واکنش تأثیر بگذارد. عدم وجود اختلاط مناسب، عملکرد راکتور شیمیایی را به شدت تضعیف میکند و میتواند منجر به نتایج غیرقابل پیشبینی شود.

اهمیت اختلاط در دو حوزه اصلی نمایان میشود:

- یکنواختی غلظت: برای اینکه واکنشدهندهها بتوانند با یکدیگر واکنش دهند، باید در مقیاس مولکولی با هم در تماس باشند. اختلاط مؤثر، توزیع یکنواخت واکنشدهندهها را در سراسر راکتور شیمیایی تضمین میکند و از ایجاد “مناطق مرده” (Dead Zones) جلوگیری میکند. در این مناطق، غلظت واکنشدهندهها پایین باقی مانده و عملاً هیچ واکنشی در آنها رخ نمیدهد که این امر بازده کلی را کاهش میدهد.

- یکنواختی دما: اختلاط مناسب، حرارت تولید شده یا مصرف شده در طول واکنش را به طور یکنواخت در کل سیال توزیع میکند. در واکنشهای گرمازا، این کار از ایجاد “نقاط داغ” (Hot Spots) موضعی جلوگیری میکند. این نقاط با دمای بالا میتوانند منجر به افزایش سرعت واکنشهای جانبی، تجزیه محصول یا حتی آسیب به کاتالیست شوند. در واکنشهای گرماگیر نیز اختلاط، توزیع یکنواخت انرژی حرارتی ورودی به سیستم را تضمین کرده و از افت سرعت واکنش در برخی نقاط جلوگیری میکند.

نحوه ایجاد اختلاط به نوع راکتور شیمیایی بستگی دارد. در راکتورهای همزندار (Stirred-Tank Reactors)، این کار به صورت مکانیکی و با استفاده از یک سیستم همزن (شامل شفت و پروانه) انجام میشود. طراحی این سیستم برای ایجاد الگوی جریان مطلوب، یک حوزه تخصصی در مهندسی مکانیک و شیمی است. در راکتورهای لولهای (Tubular Reactors)، اختلاط در جهت شعاعی معمولاً توسط آشفتگی (Turbulence) خود جریان سیال تأمین میشود. میزان اختلاط، یکی از معیارهای اصلی در دستهبندی و انتخاب انواع مختلف راکتور شیمیایی است.

کاتالیست (Catalyst)

کاتالیست مادهای است که سرعت یک واکنش شیمیایی را بدون آنکه خود در فرآیند مصرف شود، افزایش میدهد. استفاده از کاتالیستها در بسیاری از فرآیندهای صنعتی یک امر رایج و گاهی ضروری است، زیرا به واکنشها اجازه میدهند تا در شرایط عملیاتی ملایمتر و با سرعت اقتصادی قابل قبول انجام شوند. حضور کاتالیست، طراحی و عملکرد یک راکتور شیمیایی را به طور بنیادین تحت تأثیر قرار میدهد.

مکانیسم اصلی عملکرد یک کاتالیست، فراهم کردن یک مسیر واکنشی جایگزین با انرژی فعالسازی (Activation Energy) پایینتر است. انرژی فعالسازی، حداقل انرژی مورد نیاز برای شروع یک واکنش است. با کاهش این سد انرژی، تعداد مولکولهایی که انرژی کافی برای واکنش دارند، به شدت افزایش مییابد و در نتیجه، سرعت کلی واکنش بالا میرود. این موضوع چندین مزیت مهم در طراحی یک راکتور شیمیایی به همراه دارد:

- افزایش ظرفیت تولید: با افزایش چشمگیر سرعت واکنش، میتوان مقدار محصول بیشتری را در یک بازه زمانی مشخص و با یک راکتور شیمیایی با حجم ثابت، تولید کرد.

- کاهش دمای عملیاتی: از آنجایی که کاتالیست واکنش را تسریع میکند، دیگر نیازی به استفاده از دماهای بسیار بالا برای رسیدن به سرعت مطلوب نیست. کار در دماهای پایینتر به معنای کاهش مصرف انرژی، افزایش ایمنی فرآیند و کاهش هزینههای ساخت راکتور شیمیایی است، زیرا نیاز به استفاده از آلیاژهای گرانقیمت مقاوم به حرارت کمتر میشود.

- افزایش گزینشپذیری: بسیاری از کاتالیستهای مدرن به گونهای طراحی میشوند که نه تنها سرعت واکنش را افزایش میدهند، بلکه به طور اختصاصی، مسیر تولید محصول مطلوب را تسریع میکنند. این افزایش گزینشپذیری، میزان تولید محصولات جانبی را به حداقل رسانده و هزینههای جداسازی را به شکل قابل توجهی کاهش میدهد.

کاتالیستها بر اساس فازشان به دو دسته اصلی تقسیم میشوند: هموژن (Homogeneous) که در همان فاز واکنشدهندهها قرار دارند (مثلاً یک کاتالیست مایع در یک واکنش مایع) و هتروژن (Heterogeneous) که در فاز متفاوتی هستند (معمولاً یک کاتالیست جامد با واکنشدهندههای گازی یا مایع). انتخاب نوع کاتالیست، نوع راکتور شیمیایی مورد نیاز را نیز تعیین میکند. برای مثال، کاتالیستهای جامد معمولاً در راکتورهای بستر ثابت (Packed Bed Reactors) یا بستر سیال (Fluidized Bed Reactors) استفاده میشوند.

انواع راکتورهای شیمیایی

هیچ روش واحدی برای دستهبندی انواع راکتور شیمیایی وجود ندارد. این تجهیزات بر اساس معیارهای مختلفی طبقهبندی میشوند که هر کدام جنبه متفاوتی از طراحی یا عملکرد آنها را برجسته میکند. درک این دستهبندیها به مهندسان کمک میکند تا با توجه به نیازهای یک فرآیند خاص، مناسبترین گزینه را از میان طیف گستردهای از طراحیهای موجود انتخاب کنند. در ادامه، متداولترین روشهای طبقهبندی را بررسی میکنیم.

انواع راکتورهای شیمیایی بر اساس نحوه عملکرد

این دستهبندی، چگونگی ورود مواد اولیه و خروج محصولات از راکتور شیمیایی را توصیف میکند و یکی از بنیادینترین روشهای تفکیک است.

- راکتور ناپیوسته: در این نوع راکتور، ابتدا تمام مواد اولیه به محفظه تزریق میشوند. سپس، واکنش برای مدت زمان مشخصی ادامه مییابد و در این حین، هیچ جریانی به راکتور وارد یا از آن خارج نمیشود. پس از رسیدن به درصد تبدیل مطلوب، محتویات راکتور شیمیایی به طور کامل تخلیه میگردد. این چرخه (پر کردن، واکنش، تخلیه) به صورت ناپیوسته تکرار میشود. این راکتورها برای تولید محصولات در مقیاس کوچک، فرآیندهای دارویی، و شرایطی که نیاز به انعطافپذیری بالا برای تولید محصولات متنوع در یک تجهیز وجود دارد، بسیار مناسب هستند.

- راکتور پیوسته: در مقابل حالت ناپیوسته، در این نوع راکتور شیمیایی، جریان مواد اولیه به طور مداوم به راکتور وارد شده و همزمان، جریان محصولات از آن خارج میشود. این سیستمها در یک حالت پایدار (Steady-State) کار میکنند، به این معنی که خواص فرآیند (مانند دما و غلظت) در هر نقطه از راکتور با گذشت زمان ثابت باقی میماند. راکتورهای پیوسته، یکی از اصلی ترین مدلهای صنایع تولید مواد شیمیایی حجیم مانند پتروشیمی و پالایشگاهها هستند، زیرا ظرفیت تولید بسیار بالایی دارند و برای فرآیندهای طولانیمدت و بدون توقف طراحی شدهاند.

- راکتور نیمهپیوسته: این نوع راکتور شیمیایی ترکیبی از دو حالت قبلی است. در یک سناریوی متداول، بخشی از واکنشدهندهها در ابتدا در راکتور بارگیری میشوند و واکنشدهنده دیگر به صورت پیوسته و با نرخ کنترلشده به آن اضافه میگردد. این روش برای کنترل دقیق دما در واکنشهای شدیداً گرمازا، کنترل غلظت یک واکنشدهنده برای افزایش گزینشپذیری، یا در واکنشهایی که یک فاز گازی باید با یک مایع واکنش دهد، بسیار کاربرد دارد.

انواع راکتورهای شیمیایی بر اساس فازهای واکنش

یکی دیگر از معیارهای اساسی برای طبقهبندی یک راکتور شیمیایی، تعداد و نوع فازهای (جامد، مایع، گاز) حاضر در سیستم واکنش است. این دستهبندی اهمیت بالایی دارد زیرا حضور بیش از یک فاز، چالشهای مهندسی جدیدی، به خصوص در زمینه انتقال جرم (Mass Transfer) بین فازها، به طراحی اضافه میکند.

- راکتور هموژن (Homogeneous Reactor): در این نوع راکتور شیمیایی، تمام مواد واکنشدهنده، محصولات و کاتالیست (در صورت وجود) در یک فاز واحد قرار دارند. این حالت، سادهترین سناریو از نظر طراحی است، زیرا نگرانی اصلی، حصول اطمینان از اختلاط و انتقال حرارت مناسب درون همان فاز است. واکنشهای هموژن میتوانند در فاز گاز (مانند فرآیند تولید اتیلن اکساید) یا در فاز مایع (مانند بسیاری از واکنشهای سنتز آلی) انجام شوند. در این سیستمها، سرعت کلی فرآیند معمولاً توسط سینتیک خود واکنش شیمیایی کنترل میشود.

- راکتور هتروژن (Heterogeneous Reactor): در این دسته، واکنشدهندهها، محصولات و کاتالیست در دو یا چند فاز مختلف وجود دارند. این حالت در صنعت بسیار رایجتر است و طراحی راکتور شیمیایی در این موارد پیچیدگی بیشتری دارد. چالش اصلی در راکتورهای هتروژن، ایجاد تماس مؤثر بین فازهای مختلف است تا واکنشدهندهها بتوانند از یک فاز به فاز دیگر منتقل شده و واکنش دهند. در بسیاری از موارد، سرعت انتقال جرم بین فازها کندتر از سرعت واکنش شیمیایی است و در نتیجه، این انتقال جرم است که سرعت کل فرآیند را محدود میکند. مثالهای رایج از سیستمهای هتروژن عبارتند از:

- گاز-جامد: واکنش گازها بر روی سطح یک کاتالیست جامد، مانند فرآیند سنتز آمونیاک.

- گاز-مایع: جذب یک گاز در یک مایع برای انجام واکنش، مانند فرآیندهای هیدروژناسیون.

- مایع-مایع: واکنش بین دو مایع امتزاجناپذیر که نیازمند اختلاط شدید برای ایجاد سطح تماس بالا هستند.

- مایع-جامد: انحلال یک جامد در یک مایع برای واکنش، مانند فرآیندهای هیدرومتالورژی.

طراحی یک راکتور شیمیایی هتروژن باید به گونهای باشد که سطح تماس بین فازی (Interfacial Area) را به حداکثر برساند تا بر محدودیتهای انتقال جرم غلبه کند.

معرفی مدلهای اصلی راکتورهای شیمیایی (بر اساس الگوی جریان)

علاوه بر نحوه عملکرد و فازهای موجود، الگوی حرکت سیال (هیدرودینامیک) در داخل راکتور شیمیایی نیز یک معیار مهم برای دستهبندی است. این الگو تعیین میکند که مولکولهای مختلف، چه مدت زمانی را در راکتور سپری میکنند و چگونه با یکدیگر در تماس قرار میگیرند. دو مدل ایدهآل اصلی که اساس طراحی بسیاری از راکتورهای پیوسته صنعتی هستند، در ادامه معرفی میشوند.

- راکتور همزندار پیوسته: این نوع راکتور شیمیایی اساساً یک مخزن مجهز به سیستم همزن است که به صورت پیوسته کار میکند. ویژگی اصلی این راکتور، فرض اختلاط کامل (Perfect Mixing) است. این بدان معناست که به محض ورود جریان خوراک، به صورت آنی در کل حجم راکتور توزیع میشود. در نتیجه، خواص (غلظت، دما) در تمام نقاط داخل راکتور یکسان بوده و برابر با خواص جریان خروجی است. این ویژگی، کنترل دمای عالی را فراهم میکند اما از نظر بازده حجمی، کارایی کمتری نسبت به سایر مدلها دارد.

- راکتور جریان پلاگ: این راکتور شیمیایی که اغلب ساختار لولهای دارد، بر اساس مدل جریان پلاگ عمل میکند. در این مدل ایدهآل، فرض بر این است که سیال به صورت المانهای مجزا یا “پلاگ” در طول راکتور حرکت کرده و هیچگونه اختلاطی در جهت محوری بین این پلاگها وجود ندارد. در نتیجه، غلظت واکنشدهندهها به تدریج از ورودی به خروجی کاهش مییابد. این پروفایل غلظت متغیر، باعث میشود PFR به ازای هر واحد حجم، بالاترین درصد تبدیل را در میان راکتورهای پیوسته داشته باشد. [اطلاعات جامع در مورد این راکتور در مقاله اختصاصی راکتور PFR موجود است.]

این دو مدل، دو حد نهایی از الگوهای اختلاط را نشان میدهند. عملکرد بسیاری از راکتورهای صنعتی واقعی، جایی بین این دو حالت ایدهآل قرار میگیرد.

اجزای اصلی یک راکتور شیمیایی صنعتی

یک راکتور شیمیایی صنعتی، سیستمی یکپارچه است که از چندین جزء مهندسیشده کلیدی تشکیل شده است. هر یک از این اجزا وظیفه مشخصی را بر عهده دارد و طراحی صحیح آنها برای عملکرد ایمن و بهینه کل سیستم ضروری است. اگرچه طراحی نهایی بر اساس نوع راکتور و شرایط فرآیند بسیار متغیر است، اما اکثر راکتورهای صنعتی، به ویژه راکتورهای مخزنی، شامل اجزای اصلی زیر هستند.

بدنه اصلی

بدنه یا پوسته، محفظه اصلی راکتور شیمیایی است که واکنش در آن رخ میدهد. این جزء باید به گونهای طراحی شود که بتواند فشار و دمای عملیاتی فرآیند را با ضریب اطمینان کافی تحمل کند و در برابر خوردگی ناشی از مواد شیمیایی درگیر در واکنش مقاوم باشد.

شکل هندسی بدنه معمولاً استوانهای با دو انتهای عدسی شکل (Dished Ends) است. این طراحی استوانهای به دلیل قابلیت تحمل فشار بالا و همچنین سهولت ساخت، رایجترین شکل در صنعت است. کف عدسی شکل نیز به تخلیه کامل محتویات راکتور شیمیایی و جلوگیری از تجمع مواد جامد در گوشهها کمک میکند.

انتخاب متریال برای ساخت بدنه یکی از مهمترین تصمیمات در طراحی است. فولادهای زنگنزن (Stainless Steel)، به خصوص گریدهای 304 و 316، به دلیل مقاومت خوب در برابر خوردگی و هزینه معقول، کاربرد گستردهای دارند. در شرایطی که با مواد بسیار خورنده یا دماهای بسیار بالا مواجه هستیم، از آلیاژهای ویژهای مانند هستلوی (Hastelloy) یا اینکونل (Inconel) استفاده میشود. ضخامت دیواره بدنه راکتور شیمیایی بر اساس کدهای استاندارد طراحی مخازن تحت فشار (مانند ASME Section VIII) و با توجه به حداکثر فشار و دمای عملیاتی محاسبه میگردد.

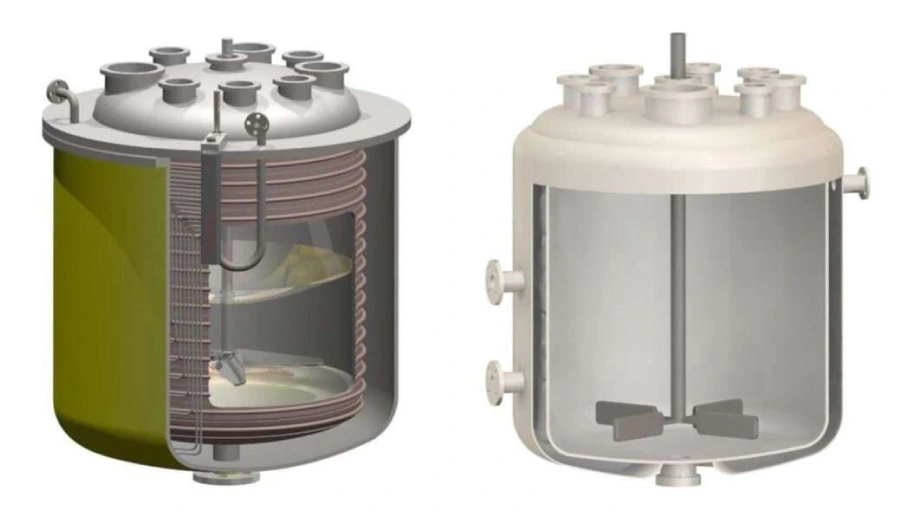

سیستم انتقال حرارت (ژاکت یا کویل)

کنترل دما یکی از حیاتیترین جنبههای عملکرد یک راکتور شیمیایی است. تقریباً تمام واکنشهای شیمیایی با آزاد شدن (گرمازا) یا جذب (گرماگیر) حرارت همراه هستند. سیستم انتقال حرارت وظیفه مدیریت این انرژی حرارتی را بر عهده دارد تا دمای واکنش در محدوده بهینه و ایمن باقی بماند. دو روش متداول برای تجهیز یک راکتور شیمیایی به این سیستم وجود دارد:

- ژاکت حرارتی: ژاکت یک پوسته ثانویه است که بدنه اصلی راکتور شیمیایی را احاطه کرده و یک فضای خالی بین دو دیواره ایجاد میکند. در این فضا، یک سیال انتقال حرارت (مانند بخار برای گرمایش، یا آب سرد و روغن داغ برای سرمایش/گرمایش) به طور مداوم در حال گردش است. حرارت از طریق دیواره داخلی راکتور، بین سیال فرآیندی و سیال موجود در ژاکت منتقل میشود. ژاکتها به دلیل اینکه هیچ سطح داخلیای را در راکتور اشغال نمیکنند و تمیزکاری راکتور را ساده نگه میدارند، بسیار محبوب هستند. با این حال، با افزایش حجم راکتور شیمیایی، نسبت سطح انتقال حرارت ژاکت به حجم سیال کاهش مییابد و ممکن است این روش به تنهایی برای مدیریت حرارتهای شدید کافی نباشد.

- کویلهای داخلی: کویلها لولههای مارپیچی هستند که در داخل بدنه راکتور شیمیایی نصب میشوند و سیال انتقال حرارت از درون آنها عبور میکند. این روش سطح انتقال حرارت بسیار بالایی را در یک حجم معین فراهم میکند و برای واکنشهایی با اثرات حرارتی شدید بسیار کارآمد است. چالش اصلی در استفاده از کویلهای داخلی این است که میتوانند فرآیند اختلاط را مختل کنند و تمیز کردن آنها، به خصوص در فرآیندهایی که مستعد رسوبگذاری هستند، دشوار است.

انتخاب بین ژاکت و کویل (یا گاهی ترکیبی از هر دو) به عواملی مانند شدت گرمازایی واکنش، حجم راکتور شیمیایی، ویسکوزیته سیال و الزامات تمیزکاری بستگی دارد.

سیستم همزن

در بسیاری از انواع راکتور شیمیایی، به ویژه راکتورهای مخزنی (Tank Reactors)، ایجاد اختلاط فعال برای یکنواختسازی دما و غلظت ضروری است. این وظیفه بر عهده سیستم همزن یا Agitator است. این سیستم یک مجموعه مکانیکی است که انرژی را از یک منبع خارجی (موتور) به سیال داخل راکتور شیمیایی منتقل کرده و باعث حرکت و گردش آن میشود.

یک سیستم همزن استاندارد از چند جزء اصلی تشکیل شده است:

- موتور و گیربکس (Motor and Gearbox): موتور، نیروی محرکه لازم برای چرخش را فراهم میکند. از آنجایی که سرعت چرخش موتور معمولاً بسیار بالاتر از سرعت مورد نیاز برای اختلاط است، از یک گیربکس برای کاهش سرعت و افزایش گشتاور استفاده میشود.

- شفت (Shaft): یک میله بلند و مقاوم است که به صورت عمودی از بالای راکتور شیمیایی وارد شده و نیروی چرخشی را از گیربکس به پروانه منتقل میکند. طراحی شفت باید به گونهای باشد که بتواند بارهای مکانیکی ناشی از حرکت سیال، به خصوص سیالات ویسکوز، را بدون خم شدن یا ارتعاش تحمل کند.

- پروانه (Impeller): پروانه، بخش کلیدی سیستم همزن است که در انتهای شفت نصب شده و مستقیماً با سیال در تماس است. طراحی پروانه، الگوی جریان (Flow Pattern) را در داخل راکتور شیمیایی تعیین میکند. پروانهها انواع بسیار متنوعی دارند که هر کدام برای هدف خاصی طراحی شدهاند. برای مثال، پروانههای جریان محوری (Axial Flow) سیال را در جهت بالا و پایین به حرکت در میآورند و برای مخلوط کردن ساده و معلقسازی ذرات جامد مناسب هستند. در مقابل، پروانههای جریان شعاعی (Radial Flow) سیال را با سرعت بالا به سمت دیواره راکتور شیمیایی پرتاب میکنند و برای کاربردهایی مانند پخش کردن حبابهای گاز در مایع یا مخلوط کردن مایعات امتزاجناپذیر، کارایی بالایی دارند.

انتخاب و طراحی سیستم همزن یک فرآیند مهندسی پیچیده است که به عواملی مانند ابعاد راکتور شیمیایی، خواص سیال (به خصوص ویسکوزیته) و هدف فرآیند (مانند انتقال حرارت، تعلیق جامدات یا انتقال جرم) بستگی دارد.

نازلهای ورودی و خروجی

نازلها اتصالات فلنجی یا رزوهای هستند که بر روی بدنه، سر یا کف راکتور شیمیایی نصب میشوند و به عنوان مسیرهای ورود و خروج مواد عمل میکنند. این اجزا صرفاً لولههای سادهای برای اتصال نیستند، بلکه طراحی و جانمایی آنها تأثیر مستقیمی بر عملکرد و ایمنی راکتور دارد.

یک راکتور شیمیایی صنعتی معمولاً دارای چندین نازل برای اهداف مختلف است:

- نازلهای خوراک: برای تزریق پیوسته یا ناپیوسته واکنشدهندهها به داخل راکتور استفاده میشوند. محل و جهت این نازلها اهمیت بالایی دارد. برای مثال، در برخی موارد، خوراک مایع در زیر سطح سیال موجود در راکتور تزریق میشود تا از پاشش و ایجاد بخار جلوگیری شود. در موارد دیگر، ممکن است خوراک به گونهای تزریق شود که مستقیماً به سمت پروانه همزن هدایت شده و به سرعت در کل حجم پخش گردد.

- نازل خروجی محصول: این نازل معمولاً در پایینترین نقطه راکتور شیمیایی قرار میگیرد تا امکان تخلیه کامل محتویات راکتور فراهم شود. اندازه این نازل باید به گونهای باشد که بتواند محصول را با دبی مورد نظر و بدون ایجاد گرفتگی (به خصوص در صورت وجود ذرات جامد) خارج کند.

- نازلهای ابزار دقیق: سنسورهای اندازهگیری دما، فشار، سطح و pH از طریق این نازلها در داخل راکتور شیمیایی نصب میشوند. محل قرارگیری این نازلها باید به گونهای انتخاب شود که دادههای اندازهگیری شده، نماینده واقعی شرایط کلی داخل راکتور باشند.

- منهول: یک نازل با قطر بسیار بزرگ است که معمولاً در بالای راکتور شیمیایی قرار دارد و برای دسترسی پرسنل به داخل راکتور جهت بازرسی، تعمیرات و تمیزکاری استفاده میشود.

- نازل شیر اطمینان (Safety Valve Nozzle): این یکی از حیاتیترین نازلهاست که بر روی آن یک شیر اطمینان یا دیسک پارگی (Rupture Disc) نصب میشود. در صورتی که فشار داخل راکتور شیمیایی به هر دلیلی از حد مجاز فراتر رود، این شیر به صورت خودکار باز شده و فشار اضافی را تخلیه میکند تا از وقوع انفجار جلوگیری شود.

تمام نازلها بر اساس استانداردهای فشار و دما طراحی شده و متریال آنها معمولاً با متریال بدنه اصلی راکتور شیمیایی یکسان است تا از سازگاری و یکپارچگی ساختاری اطمینان حاصل شود.

بافلها

بافلها صفحات یا نوارهای فلزی صافی هستند که به صورت عمودی در امتداد دیواره داخلی یک راکتور شیمیایی نصب میشوند. وظیفه اصلی این اجزا، بهبود کارایی فرآیند اختلاط از طریق شکستن الگوی جریان چرخشی است که توسط سیستم همزن ایجاد میشود.

هنگامی که یک همزن در مرکز یک راکتور شیمیایی استوانهای بدون بافل میچرخد، تمایل دارد کل توده سیال را به صورت یکپارچه و با الگویی دایرهای به حرکت درآ آورد. این پدیده، که به آن “چرخش جسم-صلب” (Solid-Body Rotation) گفته میشود، منجر به تشکیل یک گرداب عمیق در مرکز سطح مایع میگردد. این نوع جریان برای اختلاط بسیار ناکارآمد است، زیرا حرکت عمودی (بالا به پایین) و شعاعی (مرکز به دیواره) در سیال بسیار کم بوده و اجزای مختلف به خوبی با یکدیگر مخلوط نمیشوند.

بافلها به عنوان موانعی در مسیر این جریان چرخشی عمل میکنند. با برخورد سیال در حال چرخش به سطح بافلها، انرژی جنبشی آن از حرکت مماسی به حرکت محوری (بالا به پایین) و شعاعی (مرکز به دیواره) تبدیل میشود. این تغییر در الگوی جریان، چندین مزیت عملکردی مهم را برای راکتور شیمیایی به همراه دارد:

- بهبود کیفیت اختلاط: تبدیل جریان به حالت آشفته (Turbulent)، باعث ایجاد برش (Shear) و گردش مؤثر سیال در کل حجم راکتور شده و یکنواختی دما و غلظت را به شکل قابل توجهی افزایش میدهد.

- افزایش انتقال حرارت: حرکت عمودی سیال در نزدیکی دیوارهها، تماس مؤثرتری بین سیال فرآیندی و سطح انتقال حرارت (ژاکت یا کویل) ایجاد کرده و ضریب انتقال حرارت را بهبود میبخشد.

- جلوگیری از تهنشینی و بهبود پراکندگی: در واکنشهایی که شامل ذرات جامد یا حبابهای گاز هستند، جریان آشفته ایجاد شده توسط بافلها به معلق ماندن یکنواخت جامدات و پراکندگی بهتر حبابهای گاز در سرتاسر مایع کمک میکند.

طراحی استاندارد معمولاً شامل چهار بافل است که با فاصله کمی از دیواره راکتور شیمیایی نصب میشوند تا از ایجاد مناطق مرده و تجمع مواد در پشت آنها جلوگیری شود.

ابزار دقیق (Instrumentation)

ابزار دقیق به مجموعهای از سنسورها، ترانسمیترها و دستگاههای اندازهگیری اطلاق میشود که برای پایش و کنترل پیوسته پارامترهای فرآیندی در داخل یک راکتور شیمیایی نصب میشوند. این اجزا، سیستم عصبی راکتور هستند و اطلاعات حیاتی را برای بهرهبرداری ایمن و بهینه فراهم میکنند. بدون ابزار دقیق مناسب، کنترل یک واکنش شیمیایی در مقیاس صنعتی غیرممکن خواهد بود.

وظیفه اصلی این تجهیزات، اندازهگیری متغیرهای کلیدی فرآیند و تبدیل آنها به سیگنالهای الکتریکی (معمولاً سیگنال جریانی ۴-۲۰ میلیآمپر) است. این سیگنالها سپس به یک اتاق کنترل مرکزی ارسال میشوند، جایی که توسط سیستمهای کنترل کامپیوتری (مانند PLC یا DCS) پردازش میگردند. این سیستمها با مقایسه مقادیر اندازهگیری شده با مقادیر مطلوب (نقاط تنظیم یا Setpoints)، فرمانهای لازم را به اجزای کنترلی نهایی (مانند شیرهای کنترل یا موتورها) صادر میکنند تا فرآیند در شرایط بهینه باقی بماند.

رایجترین ابزارهای دقیق نصب شده بر روی یک راکتور شیمیایی عبارتند از:

- سنسورهای دما: تجهیزاتی مانند ترموکوپلها یا دماسنجهای مقاومتی (RTDs) برای اندازهگیری دمای سیال در نقاط مختلف راکتور استفاده میشوند. این اطلاعات برای کنترل سیستم گرمایش و سرمایش ضروری است.

- سنسورهای فشار: فشارسنجها (Pressure Gauges) و ترانسمیترهای فشار (Pressure Transmitters) فشار داخلی راکتور شیمیایی را به طور مداوم پایش میکنند. این دادهها برای حفظ ایمنی و کنترل واکنشهای فاز گاز حیاتی هستند.

- سنسورهای سطح: سطحسنجها (Level Sensors) حجم مواد موجود در راکتور را اندازهگیری میکنند. این اطلاعات برای جلوگیری از سرریز شدن یا خالی شدن بیش از حد راکتور در عملیات پیوسته و برای اطمینان از شارژ مقدار صحیح مواد در عملیات ناپیوسته استفاده میشود.

- pH مترها: در واکنشهایی که در محیطهای آبی انجام میشوند و میزان اسیدی یا بازی بودن محیط بر روی سرعت یا گزینشپذیری واکنش تأثیر دارد، از سنسورهای pH برای پایش و کنترل این پارامتر استفاده میشود.

- دبیسنجها: این تجهیزات بر روی خطوط ورودی و خروجی راکتور شیمیایی نصب میشوند و نرخ جریان مواد را به طور دقیق اندازهگیری میکنند که برای کنترل نسبت واکنشدهندهها و زمان اقامت ضروری است.

کاربرد راکتورهای شیمیایی

راکتورهای شیمیایی در طیف وسیعی از صنایع برای تولید هزاران محصول که در زندگی روزمره ما نقش دارند، به کار گرفته میشوند. این تجهیزات در مقیاسهای مختلفی، از راکتورهای کوچک آزمایشگاهی برای تحقیق و توسعه گرفته تا واحدهای عظیم صنعتی با ظرفیت تولید هزاران تن در روز، طراحی و ساخته میشوند. درک گستردگی کاربرد این تجهیزات، اهمیت بنیادین آنها را در فناوری و اقتصاد مدرن نشان میدهد. در ادامه، به نقش راکتور شیمیایی در برخی از کلیدیترین بخشهای صنعت میپردازیم.

کاربرد در صنعت پتروشیمی

صنعت پتروشیمی، که وظیفه تبدیل نفت خام و گاز طبیعی به مواد شیمیایی با ارزش را بر عهده دارد، یکی از بزرگترین کاربران انواع راکتور شیمیایی است. فرآیندهای این صنعت معمولاً در مقیاس بسیار بزرگ، به صورت پیوسته و در شرایط دمایی و فشاری بالا انجام میشوند.

یکی از برجستهترین نمونهها، استفاده از راکتور شیمیایی در واحدهای کراکینگ با بخار (Steam Cracking) برای تولید الفینها (مانند اتیلن و پروپیلن) است. این الفینها، بلوکهای سازنده اصلی برای تولید پلاستیکها هستند. در این فرآیند، خوراک هیدروکربنی به همراه بخار از درون لولههای طویلی که در یک کوره با دمای بسیار بالا قرار دارند، عبور میکند. این لولهها در عمل یک راکتور شیمیایی از نوع لولهای (Tubular Reactor) هستند که برای واکنشهای بسیار سریع و به شدت گرماگیر طراحی شدهاند.

مثال مهم دیگر، فرآیند رفرمینگ کاتالیستی در پالایشگاههاست. در این فرآیند، هیدروکربنهای با عدد اکتان پایین به ترکیبات آروماتیک با عدد اکتان بالا تبدیل میشوند تا کیفیت بنزین بهبود یابد. این واکنش در مجموعهای از راکتورهای بستر ثابت (Packed Bed Reactors) انجام میشود که با کاتالیستهای گرانبها (معمولاً بر پایه پلاتین) پر شدهاند. طراحی این راکتورهای شیمیایی باید به گونهای باشد که افت فشار را به حداقل رسانده و امکان احیای دورهای کاتالیست را فراهم کند.

کاربرد در صنعت داروسازی

صنعت داروسازی برای سنتز مواد مؤثره دارویی (Active Pharmaceutical Ingredients – APIs) و ترکیبات واسطه، به طور گستردهای از راکتورهای شیمیایی استفاده میکند. برخلاف صنعت پتروشیمی که بر تولید انبوه و پیوسته متمرکز است، فرآیندهای دارویی اغلب در مقیاسهای کوچکتر، به صورت ناپیوسته (Batch) و با الزامات کیفی بسیار سختگیرانهتری انجام میشوند.

طراحی یک راکتور شیمیایی برای کاربردهای دارویی، ملاحظات منحصر به فردی را به همراه دارد. اولویت اصلی در این صنعت، تضمین خلوص محصول و جلوگیری از هرگونه آلودگی است. به همین دلیل، این راکتورها معمولاً از فولاد زنگنزن با کیفیت بالا (مانند SS-316L) ساخته میشوند و سطوح داخلی آنها به شدت صیقلی (Polished) است تا تمیزکاری را تسهیل کرده و از باقی ماندن مواد جلوگیری کند.

بسیاری از این راکتورها به گونهای طراحی میشوند که بتوانند طیف وسیعی از واکنشهای مختلف را در خود جای دهند، که این امر نیازمند انعطافپذیری بالایی در سیستمهای کنترل دما و اختلاط است. به دلیل حساسیت بالای واکنشهای دارویی، کنترل دقیق پارامترهای فرآیند برای دستیابی به گزینشپذیری مطلوب و جلوگیری از تشکیل ایزومرهای ناخواسته یا سایر ناخالصیها، اهمیت حیاتی دارد.

به طور سنتی، راکتور شیمیایی از نوع ناپیوسته و همزندار، تجهیز استاندارد در این صنعت بوده است. با این حال، در سالهای اخیر، گرایش به سمت تولید پیوسته و استفاده از “شیمی جریان” (Flow Chemistry) در حال افزایش است. این رویکرد از راکتورهای لولهای در مقیاس کوچک (Microreactors) استفاده میکند که کنترل دما و ایمنی بسیار بالاتری را، به خصوص برای واکنشهای خطرناک، فراهم میآورند. صرف نظر از نوع، هر راکتور شیمیایی که در این صنعت به کار گرفته میشود، باید با استانداردهای سختگیرانه GMP (Good Manufacturing Practice) مطابقت داشته باشد.

کاربرد در صنعت پلیمر

صنعت پلیمر، که مسئول تولید انواع پلاستیکها، لاستیکها و الیاف مصنوعی است، به طور کامل به عملکرد راکتورهای شیمیایی وابسته است. فرآیند اصلی در این صنعت، پلیمریزاسیون نام دارد که در آن، مولکولهای کوچک و تکرارشوندهای به نام مونومر به یکدیگر متصل شده و زنجیرههای بسیار بلندی به نام پلیمر را تشکیل میدهند. طراحی یک راکتور شیمیایی برای این فرآیند با چالشهای منحصر به فردی همراه است.

یکی از اصلیترین چالشها، مدیریت افزایش شدید ویسکوزیته است. با پیشرفت واکنش و تشکیل زنجیرههای پلیمری، سیال داخل راکتور به تدریج از یک مایع رقیق به یک توده بسیار غلیظ و چسبناک تبدیل میشود. این افزایش ویسکوزیته، فرآیندهای اختلاط و انتقال حرارت را به شدت دشوار میکند. سیستم همزن در یک راکتور شیمیایی پلیمریزاسیون باید از طراحی ویژهای برخوردار باشد تا بتواند این توده ویسکوز را به حرکت درآورد و از ایجاد نقاط ساکن جلوگیری کند.

چالش دیگر، مدیریت حرارت واکنش است. اکثر واکنشهای پلیمریزاسیون به شدت گرمازا هستند. اگر حرارت تولید شده به سرعت از سیستم خارج نشود، افزایش دما میتواند منجر به از دست رفتن کنترل واکنش و تأثیر منفی بر خواص نهایی پلیمر، مانند توزیع وزن مولکولی، شود. بنابراین، سیستم انتقال حرارت در این راکتورها باید از کارایی بسیار بالایی برخوردار باشد.

بسته به نوع پلیمر و مکانیزم واکنش، از انواع مختلفی از راکتور شیمیایی در این صنعت استفاده میشود. راکتورهای ناپیوسته و همزندار برای تولید پلیمرهای خاص و در مقیاسهای کوچکتر رایج هستند. برای تولید انبوه پلیمرهایی مانند پلیاتیلن یا پلیپروپیلن، از سیستمهای پیوسته استفاده میشود که میتوانند شامل راکتورهای همزندار (CSTR) به صورت سری، راکتورهای لولهای (PFR) یا راکتورهای بستر سیال باشند. هر یک از این طراحیها برای کنترل شرایط خاص واکنش و دستیابی به خواص مطلوب در محصول نهایی بهینه شدهاند.

کاربرد در صنایع غذایی

صنایع غذایی و آشامیدنی از انواع مختلف راکتور شیمیایی برای انجام فرآیندهای بیوشیمیایی، شیمیایی و حرارتی استفاده میکنند. در این صنعت، هدف از بهکارگیری راکتور، نه تنها سنتز ترکیبات جدید، بلکه اصلاح بافت، طعم، و افزایش ماندگاری محصولات است. در این کاربردها، کنترل دقیق شرایط فرآیند برای دستیابی به کیفیت یکنواخت و تضمین ایمنی مواد غذایی، اهمیت بسیار بالایی دارد.

یکی از مثالهای کلاسیک، فرآیند هیدروژناسیون (Hydrogenation) روغنهای گیاهی است. در این فرآیند، روغنهای مایع با گاز هیدروژن در حضور یک کاتالیست جامد (معمولاً بر پایه نیکل) واکنش داده و به چربیهای نیمهجامد مانند مارگارین تبدیل میشوند. این واکنش معمولاً در یک راکتور شیمیایی از نوع ناپیوسته و همزندار انجام میشود تا اختلاط مؤثر بین سه فاز گاز، مایع و جامد تضمین گردد.

مثال دیگر، فرآیندهای تخمیر (Fermentation) برای تولید محصولاتی مانند ماست، پنیر و نوشیدنیهای مختلف است. تجهیزاتی که برای این منظور استفاده میشوند، بیوراکتور نامیده میشوند که خود نوعی راکتور شیمیایی تخصصی هستند. طراحی این راکتورها بر روی حفظ شرایط بهینه برای رشد میکروارگانیسمها (مانند باکتری یا مخمر) متمرکز است. این شرایط شامل کنترل بسیار دقیق دما، pH و میزان اکسیژن محلول برای هدایت فرآیند متابولیک به سمت تولید محصول مطلوب (مانند اسید لاکتیک یا اتانول) است.

همچنین، تجهیزات مورد استفاده برای فرآیندهای حرارتی مانند پاستوریزاسیون و استریلیزاسیون نیز در عمل به عنوان راکتور شیمیایی عمل میکنند. در این موارد، واکنش مورد نظر، تخریب حرارتی میکروارگانیسمها و آنزیمهای نامطلوب است. برای مثال، یک سیستم پاستوریزاسیون با دمای بالا و زمان کوتاه (HTST)، یک راکتور لولهای پیوسته است که پروفایل دما و زمان اقامت را به دقت کنترل میکند تا ایمنی میکروبیولوژیکی محصول را با حداقل آسیب به ارزش غذایی آن، تأمین نماید.

کاربرد در تصفیه پساب

راکتورهای شیمیایی نقشی حیاتی در فرآیندهای تصفیه آب و پسابهای صنعتی و شهری ایفا میکنند. هدف اصلی در این کاربردها، حذف آلایندههای مضر، کاهش ترکیبات آلی، و رساندن کیفیت آب خروجی به استانداردهای زیستمحیطی است. این فرآیندها میتوانند شامل واکنشهای شیمیایی، بیولوژیکی یا ترکیبی از هر دو باشند که همگی در راکتورهای طراحیشده برای این منظور انجام میشوند.

در تصفیه شیمیایی، از راکتور شیمیایی برای فرآیندهایی مانند انعقاد و لختهسازی استفاده میشود. در این واحدها، مواد شیمیایی منعقدکننده به پساب اضافه میشوند تا ذرات معلق ریز را به تودههای بزرگتر و قابل تهنشینی تبدیل کنند. این راکتورها معمولاً از نوع همزندار هستند که در مراحل اولیه با اختلاط سریع برای پخش کردن ماده شیمیایی و در مراحل بعدی با اختلاط آهسته برای کمک به تشکیل لختهها، طراحی میشوند.

مهمترین کاربرد راکتور شیمیایی در این حوزه، در تصفیه بیولوژیکی است. در فرآیند لجن فعال (Activated Sludge)، پساب وارد یک حوضچه هوادهی بزرگ میشود که در عمل یک بیوراکتور است. در این راکتور شیمیایی، تودهای از میکروارگانیسمها (لجن فعال) ترکیبات آلی محلول موجود در فاضلاب را به عنوان منبع غذایی مصرف کرده و آنها را به زیستتوده، دیاکسید کربن و آب تبدیل میکنند. طراحی این راکتورها بر روی تأمین اکسیژن کافی برای فعالیت میکروارگانیسمها و فراهم کردن زمان اقامت لازم برای تجزیه کامل آلایندهها متمرکز است.

علاوه بر این، فرآیندهای پیشرفتهتری مانند اکسیداسیون پیشرفته نیز در راکتورهای تخصصی انجام میشوند. این فرآیندها از عوامل اکسیدکننده بسیار قوی (مانند رادیکالهای هیدروکسیل) برای تجزیه آلایندههای آلی مقاوم و سمی که به روشهای بیولوژیکی قابل حذف نیستند، استفاده میکنند. طراحی یک راکتور شیمیایی برای این منظور نیازمند مدیریت دقیق تزریق اکسیدانها (مانند ازن یا پراکسید هیدروژن) و استفاده از کاتالیستها یا تابش فرابنفش (UV) برای فعالسازی فرآیند است.

معیارهای انتخاب راکتور شیمیایی

انتخاب راکتور شیمیایی مناسب برای یک فرآیند خاص، یک تصمیم مهندسی چندوجهی است که موفقیت فنی و اقتصادی کل پروژه به آن بستگی دارد. هیچ طراحی واحدی وجود ندارد که برای تمام کاربردها بهترین باشد. این انتخاب حاصل یک تحلیل دقیق و مصالحه بین نیازهای سینتیکی واکنش، اهداف تولید، محدودیتهای اقتصادی و الزامات ایمنی است. در ادامه، معیارهای اصلی که یک مهندس فرآیند برای این انتخاب در نظر میگیرد، بررسی میشوند.

1. نوع فازهای واکنشدهندهها

اولین و اساسیترین معیار، حالت فیزیکی (گاز، مایع، جامد) مواد درگیر در واکنش است. این موضوع تعیین میکند که آیا سیستم هموژن (تکفازی) است یا هتروژن (چندفازی).

- در یک سیستم هموژن، چالش اصلی ایجاد اختلاط و کنترل دما در همان فاز است.

- در یک سیستم هتروژن، طراحی راکتور شیمیایی باید بر ایجاد حداکثر سطح تماس بین فازهای مختلف متمرکز شود تا بر محدودیتهای انتقال جرم غلبه کند. برای مثال، یک واکنش گاز-مایع ممکن است به راکتوری با سیستم همزن قوی برای پراکنده کردن حبابهای گاز نیاز داشته باشد، در حالی که یک واکنش گاز-جامد نیازمند یک راکتور بستر ثابت یا بستر سیال خواهد بود.

2. سینتیک و ترمودینامیک واکنش

مشخصات خود واکنش شیمیایی، انتخاب نوع راکتور شیمیایی را به شدت تحت تأثیر قرار میدهد.

- سرعت واکنش: واکنشهای سریع معمولاً در راکتورهای پیوسته و با حجم کمتر قابل انجام هستند، در حالی که واکنشهای بسیار کند به زمان اقامت طولانی و در نتیجه راکتورهایی با حجم بزرگ (مانند راکتورهای همزندار) نیاز دارند.

- اثر حرارتی (گرمازا یا گرماگیر بودن): برای واکنشهای شدیداً گرمازا، توانایی راکتور در دفع سریع حرارت برای جلوگیری از فرار حرارتی، یک معیار حیاتی است. در این موارد، راکتورهایی با نسبت سطح به حجم بالا (مانند راکتورهای لولهای با قطر کم) یا راکتورهای همزندار با کنترل دمای عالی، ارجح هستند.

3. ظرفیت تولید مورد نیاز

مقیاس تولید، یکی از عوامل تعیینکننده در انتخاب بین سیستمهای عملیاتی ناپیوسته و پیوسته است.

- تولید در مقیاس کوچک یا برای محصولات خاص: برای تولید محصولات با ارزش افزوده بالا مانند داروها، یا در شرایطی که یک تجهیز باید برای تولید چندین محصول مختلف استفاده شود، راکتورهای ناپیوسته (Batch) به دلیل انعطافپذیری بالا، انتخاب مناسبی هستند.

- تولید در مقیاس بزرگ و انبوه: برای تولید مواد شیمیایی حجیم مانند آمونیاک یا پلیمرها، که نیاز به تولید مداوم و با حجم بالا دارند، راکتورهای پیوسته (مانند CSTR یا PFR) به دلیل هزینههای عملیاتی پایینتر و ظرفیت تولید بالا، تنها گزینه منطقی هستند.

4. هزینههای سرمایهگذاری و عملیاتی

انتخاب راکتور شیمیایی همیشه یک تعادل بین هزینه اولیه تجهیز (Capital Cost – CAPEX) و هزینههای جاری بهرهبرداری است. یک راکتور با طراحی سادهتر ممکن است هزینه ساخت پایینتری داشته باشد، اما هزینههای انرژی، نگهداری یا مصرف مواد اولیه آن در بلندمدت بالاتر باشد. مهندس طراح باید یک تحلیل اقتصادی کامل انجام دهد تا گزینهای را انتخاب کند که کمترین هزینه کل چرخه عمر (Total Lifecycle Cost) را داشته باشد.

5. الزامات ایمنی و زیستمحیطی

ملاحظات ایمنی و زیستمحیطی میتوانند تمام معیارهای دیگر را تحتالشعاع قرار دهند. اگر واکنش شامل مواد بسیار سمی، قابل اشتعال یا ناپایدار باشد، طراحی راکتور شیمیایی باید در وهله اول ایمنی پرسنل و جلوگیری از نشت مواد به محیط را تضمین کند. این امر ممکن است به معنای استفاده از آلیاژهای خاص، سیستمهای کنترلی پیشرفته، و تجهیزات ایمنی چندلایه (مانند شیرهای اطمینان و سیستمهای توقف اضطراری) باشد که به طور مستقیم بر طراحی و هزینه نهایی راکتور تأثیر میگذارد.

طراحی و تولید انواع راکتور شیمیایی

همانطور که در این راهنما بررسی شد، انتخاب و طراحی یک راکتور شیمیایی یک فرآیند مهندسی پیچیده است که به دانش تخصصی در حوزههای مختلفی از جمله سینتیک واکنش، انتقال حرارت و مکانیک سیالات نیاز دارد. اطلاعات ارائه شده در این مقاله، یک دیدگاه جامع برای درک مفاهیم بنیادین این تجهیز فراهم میکند.

برای کاربردهای صنعتی، هر فرآیند شیمیایی نیازمند تحلیلهای دقیق و طراحی یک راکتور شیمیایی متناسب با شرایط منحصر به فرد خود است. ما در شرکت امید عمران سهند، آماده ارائه خدمات مشاوره فنی و مهندسی برای انتخاب و طراحی راکتور مورد نیاز شما هستیم. اگر برای یک فرآیند خاص نیاز به یک راکتور شیمیایی دارید یا در این زمینه نیازمند مشاوره تخصصی هستید، میتوانید با کارشناسان ما به شماره 09351967545 تماس بگیرید.