پلیمریزاسیون زنجیری

پلیمریزاسیون زنجیری بهعنوان یکی از روشهای بنیادین در سنتز پلیمرها، نقش مهمی در تولید بسیاری از مواد پرکاربرد صنعتی دارد. این روش به دلیل سرعت بالای واکنش و امکان تشکیل زنجیرههای بلند در مدت کوتاه، جایگاه ویژهای در شیمی پلیمر و مهندسی مواد به دست آورده است.

بخش قابلتوجهی از پلیمرهای پرمصرف جهان، از جمله پلیاتیلن، پلیاستایرن و پلیوینیل کلرید، با استفاده از این مکانیسم تولید میشوند. به همین دلیل، شناخت دقیق پلیمریزاسیون زنجیری نهتنها برای پژوهشگران و دانشجویان، بلکه برای فعالان صنعت نیز اهمیت بالایی دارد.

ما در مجموعه امید عمران سهند این مقاله را با هدف ارائه راهنمایی جامع در زمینه پلیمریزاسیون زنجیری تدوین کردهایم. در ادامه، به بررسی مراحل واکنش، ویژگیها، انواع، مزایا، معایب و کاربردهای این روش خواهیم پرداخت تا مرجعی کامل برای علاقهمندان و متخصصان حوزه پلیمر فراهم شود.

پلیمریزاسیون زنجیری چیست؟

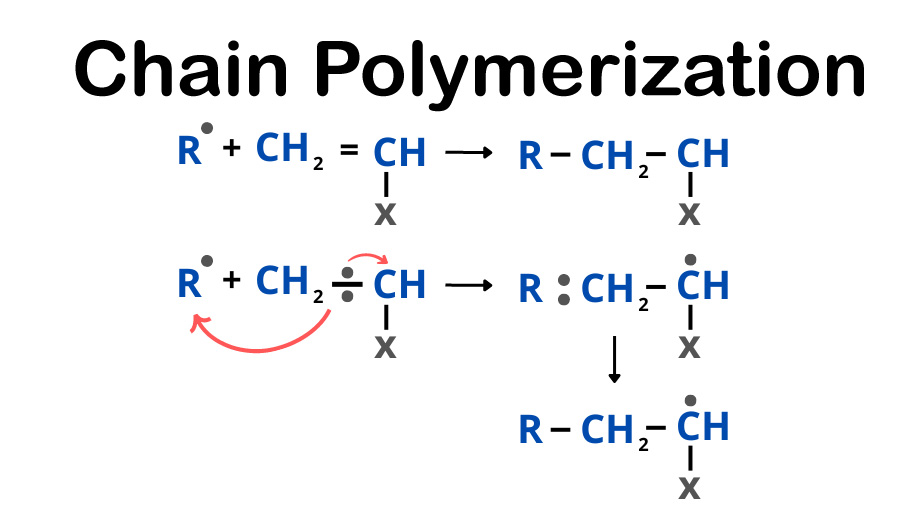

پلیمریزاسیون زنجیری (Chain Polymerization) یکی از اصلیترین مسیرهای سنتز پلیمرهاست که در آن مونومرها از طریق واکنشهای پیدرپی به یک مرکز فعال متصل شده و زنجیرههای بلند تشکیل میدهند. در این روش، رشد مولکولی تنها در نقاط فعال رخ میدهد و زنجیرههای پلیمری در مدتزمان کوتاه میتوانند به وزن مولکولی بسیار بالا برسند.

ویژگی متمایز پلیمریزاسیون زنجیری آن است که تعداد محدودی مرکز فعال آغازگر، بهطور همزمان رشد هزاران یا میلیونها زنجیره را هدایت میکنند. به همین دلیل، برخلاف پلیمریزاسیون مرحلهای که در آن رشد بهتدریج میان تمام مولکولها صورت میگیرد، در این روش مسیر واکنش سریعتر بوده و توزیع وزن مولکولی پلیمر تحت شرایط خاص قابلتنظیم است.

از نظر علمی، این فرآیند به سه بخش اصلی تقسیم میشود: آغاز واکنش، رشد زنجیره و خاتمه. هرکدام از این مراحل بر سرعت نهایی و ساختار پلیمر اثر مستقیم دارند. برای مثال، نوع آغازگر میتواند تعیینکننده طول زنجیره و حتی توزیع ساختاری پلیمر باشد.

پلیمریزاسیون زنجیری نهتنها از نظر تئوری اهمیت دارد، بلکه در صنعت نیز نقشی حیاتی ایفا میکند. تولید بسیاری از پلیمرهای پرمصرف مانند پلیاتیلن، پلیاستایرن، پلیوینیل کلرید و پلیاکریلاتها بر اساس همین مکانیسم انجام میشود. این گستردگی کاربرد نشان میدهد که شناخت عمیق این روش، برای طراحی و بهبود فرایندهای صنعتی و تحقیقاتی کاملاً ضروری است.

تاریخچه و سیر توسعه پلیمریزاسیون زنجیری

پلیمریزاسیون زنجیری بهعنوان یک مفهوم علمی، ریشه در اوایل قرن بیستم دارد. در آن زمان، دانشمندان به دنبال توضیح علت تشکیل پلیمرهای با وزن مولکولی بالا بودند. یکی از نخستین شواهد تجربی در سالهای ۱۹۲۰ و ۱۹۳۰ میلادی به دست آمد؛ زمانی که محققان دریافتند پلیمرهایی مانند پلیاستایرن و پلیوینیل کلرید نه از طریق واکنشهای مرحلهای، بلکه از طریق رشد پیوستهی زنجیرهای مونومرها تشکیل میشوند.

در دهه ۱۹۳۰، والتر ه. کاروترز (W.H. Carothers) و تیم او در شرکت دوپونت، تحقیقات گستردهای در زمینه پلیمرها انجام دادند. هرچند تمرکز اصلی او بر پلیمریزاسیون مرحلهای و تولید نایلون بود، اما همین پژوهشها بستر علمی مناسبی برای درک تفاوتهای اساسی میان دو مکانیسم اصلی پلیمریزاسیون فراهم آورد. به موازات این تحقیقات، گروههای دیگر دریافتند که رشد زنجیرهای میتواند سرعتی بسیار بالاتر از رشد مرحلهای داشته باشد و این موضوع آغازگر توسعهی گسترده این شاخه شد.

در دهههای ۱۹۴۰ و ۱۹۵۰، با معرفی آغازگرهای رادیکالی و مطالعه دقیق واکنشهای آنیونی و کاتیونی، چارچوب تئوریک پلیمریزاسیون زنجیری شکل گرفت. این دوره، نقطه عطفی برای صنعت پلاستیک بود؛ چراکه امکان تولید انبوه موادی چون پلیاتیلن و PVC فراهم شد.

گام مهم بعدی در تاریخچه این حوزه، کشف کاتالیزورهای زیگلر–ناتا در دهه ۱۹۵۰ بود که به پلیمریزاسیون زنجیرهای کنترلشده و تولید پلیالفینهای با ساختار منظم منجر شد. این دستاورد نهتنها جایزه نوبل شیمی را برای کارل زیگلر و جولیو ناتا به همراه داشت، بلکه مسیر تولید بسیاری از پلیمرهای امروزی را هموار کرد.

در دهههای اخیر، تمرکز پژوهشها بر توسعه روشهای پلیمریزاسیون زنجیرهای کنترلشده یا زنده (Living Polymerization) بوده است. این دسته از روشها، امکان کنترل دقیق بر طول زنجیره، توزیع وزن مولکولی و حتی طراحی پلیمرهای بلوکی را فراهم کردهاند. چنین پیشرفتهایی، پلیمرهای زنجیرهای را از موادی پرمصرف در صنایع بستهبندی و ساختمانی، به پلیمرهای مهندسی و حتی زیستپزشکی ارتقا دادهاند.

به طور خلاصه، تاریخچه پلیمریزاسیون زنجیری را میتوان در سه مرحله دستهبندی کرد:

- مرحله اکتشاف (۱۹۲۰–۱۹۴۰): شناسایی مکانیسم رشد زنجیرهای.

- مرحله توسعه صنعتی (۱۹۴۰–۱۹۷۰): استفاده از آغازگرها و کاتالیزورها برای تولید انبوه پلیمرها.

- مرحله نوآوری مدرن (۱۹۸۰ تا امروز): کنترل دقیق و مهندسی ساختار پلیمرها برای کاربردهای پیشرفته.

مراحل پلیمریزاسیون زنجیری

پلیمریزاسیون زنجیری از چند مرحله مشخص تشکیل میشود که هرکدام نقش تعیینکنندهای در سرعت، ساختار و ویژگیهای پلیمر نهایی دارند. این مراحل عبارتاند از: آغاز واکنش، رشد زنجیره، خاتمه و واکنشهای انتقال زنجیره. در ادامه هر یک از این مراحل بهطور دقیق بررسی میشوند.

مرحله آغاز

در این مرحله، یک آغازگر وارد واکنش میشود و اولین مرکز فعال را ایجاد میکند. این مرکز فعال میتواند یک رادیکال آزاد، کاتیون یا آنیون باشد که به یک مولکول مونومر متصل شده و واکنش زنجیرهای را شروع میکند. انتخاب نوع آغازگر اهمیت زیادی دارد؛ زیرا بر سرعت واکنش و حتی ویژگیهای پلیمر نهایی اثر مستقیم میگذارد. برای مثال، آغازگرهای رادیکالی در دماهای نسبتاً پایین فعال میشوند، درحالیکه آغازگرهای آنیونی یا کاتیونی نیاز به شرایط کنترلشدهتری دارند.

مرحله رشد زنجیره

پس از ایجاد مرکز فعال، مونومرهای دیگر بهطور پیدرپی به این مرکز متصل میشوند. این فرآیند باعث رشد سریع طول زنجیره پلیمری میشود. در این مرحله، واکنش معمولاً بسیار سریع است و در زمان کوتاهی میتواند زنجیرههای بسیار بلندی تشکیل دهد. سرعت این رشد به عواملی مانند غلظت مونومر، نوع حلال، دما و فشار بستگی دارد.

مرحله خاتمه

هیچ واکنش زنجیرهای بینهایت ادامه پیدا نمیکند. در مرحله خاتمه، رشد زنجیره متوقف میشود. این توقف میتواند از طریق ترکیب دو مرکز فعال، یا واکنش یک مرکز فعال با یک مولکول غیرفعال رخ دهد. نحوه خاتمه تأثیر قابلتوجهی بر وزن مولکولی و توزیع پلیمر نهایی دارد.

واکنشهای انتقال زنجیره

در برخی موارد، بهجای خاتمه کامل، زنجیره فعال انرژی خود را به یک مولکول دیگر منتقل میکند. این فرآیند باعث توقف رشد زنجیره اولیه و آغاز یک زنجیره جدید میشود. واکنشهای انتقال زنجیره در صنایع اهمیت زیادی دارند، زیرا امکان کنترل بهتر بر وزن مولکولی و ویژگیهای مکانیکی پلیمر را فراهم میکنند.

با بررسی این مراحل مشخص میشود که پلیمریزاسیون زنجیری یک فرآیند پویا و وابسته به شرایط واکنش است. تغییر در نوع آغازگر، دما یا حتی وجود ناخالصیها میتواند تعادل میان این مراحل را بهکلی تغییر داده و خواص نهایی پلیمر را دگرگون کند.

ویژگیها و مشخصات پلیمریزاسیون زنجیری

پلیمریزاسیون زنجیری به دلیل ماهیت خاص خود، مجموعهای از ویژگیها و مشخصات فنی را دارد که آن را از سایر روشهای پلیمریزاسیون متمایز میکند. بررسی دقیق این خصوصیات برای درک علمی فرآیند و همچنین بهکارگیری آن در صنعت ضروری است. در ادامه به مهمترین این ویژگیها پرداخته میشود.

۱. سرعت بالای واکنش

یکی از بارزترین ویژگیهای پلیمریزاسیون زنجیری، سرعت بالای رشد زنجیرههاست. در این روش، پس از تشکیل مرکز فعال، مونومرها با سرعت بسیار بالا به آن متصل میشوند. بهعنوان مثال، در پلیمریزاسیون رادیکالی استایرن، سرعت رشد میتواند در حد میلیثانیه برای هر واحد مونومر باشد. همین ویژگی باعث میشود پلیمرهایی با وزن مولکولی بسیار زیاد در زمان کوتاه تشکیل شوند.

کاربرد صنعتی: سرعت بالا این امکان را فراهم میکند که در واحدهای صنعتی، تولید پلیمرهایی مانند پلیاتیلن و پلیوینیل کلرید با بازدهی بالا انجام شود، بدون آنکه به زمان طولانی نیاز باشد.

۲. تشکیل زنجیرههای بلند در مدت کوتاه

در این روش، حتی با استفاده از مقدار اندک آغازگر، میتوان زنجیرههای بسیار طویلی ایجاد کرد. هر مرکز فعال قادر است هزاران مونومر را به زنجیره متصل کند. به همین دلیل، پلیمرهای حاصل اغلب دارای وزن مولکولی بالا هستند؛ مثلاً پلیاتیلنهای تولیدشده به روش رادیکالی وزن مولکولی در محدودهی ۱۰⁴ تا ۱۰⁶ گرم بر مول دارند.

اهمیت علمی: این ویژگی امکان دستیابی به خواص مکانیکی ممتاز مانند استحکام کششی بالا یا مقاومت در برابر سایش را فراهم میکند.

۳. وابستگی به شرایط واکنش

یکی از چالشهای اصلی در پلیمریزاسیون زنجیری، حساسیت فرآیند به شرایط محیطی است:

- دما: افزایش دما سرعت واکنش را بالا میبرد، اما در عین حال احتمال وقوع واکنشهای جانبی (مانند خاتمه یا انتقال زنجیره) را نیز بیشتر میکند.

- فشار: در مونومرهایی مثل اتیلن، فشار بالا موجب افزایش نرخ پلیمریزاسیون میشود و امکان تولید تجاری فراهم میگردد.

- حلال: انتخاب حلال مناسب میتواند پایداری مراکز فعال را تضمین کرده و از واکنشهای ناخواسته جلوگیری کند.

نمونه صنعتی: در فرایند تولید پلیاتیلن فشار بالا (LDPE)، شرایط عملیاتی معمولاً در محدودهی ۲۰۰۰ تا ۳۰۰۰ بار فشار و دمای ۲۰۰ تا ۳۰۰ درجه سانتیگراد است.

۴. کنترل وزن مولکولی

وزن مولکولی نهایی پلیمر نقش کلیدی در تعیین خواص مکانیکی و فیزیکی آن دارد. در پلیمریزاسیون زنجیری، این وزن مولکولی تحتتأثیر عواملی چون غلظت آغازگر، سرعت رشد و میزان واکنشهای خاتمه و انتقال قرار دارد.

- افزایش غلظت آغازگر → کاهش میانگین وزن مولکولی (زنجیرهها کوتاهتر میشوند).

- کاهش انتقال زنجیره → تولید زنجیرههای بلندتر و توزیع باریکتر وزن مولکولی.

اهمیت کاربردی: در صنایع بستهبندی نیاز به پلیمرهایی با وزن مولکولی متوسط و قابلیت پردازش آسان است، درحالیکه در کاربردهای مهندسی (مثل قطعات خودرویی) پلیمرهایی با وزن مولکولی بالا و استحکام زیاد ترجیح داده میشوند.

۵. واکنشهای جانبی و محدودیتها

هرچند پلیمریزاسیون زنجیری از نظر سرعت و کارایی مزایای زیادی دارد، اما با واکنشهای جانبی نیز همراه است. مهمترین آنها عبارتاند از:

- انتقال زنجیره (Chain Transfer): توقف رشد یک زنجیره و آغاز زنجیره جدید.

- واکنشهای خاتمه زودرس: ترکیب یا نابودی مراکز فعال قبل از رسیدن به طول زنجیره مطلوب.

- واکنش با ناخالصیها: حتی حضور مقدار جزئی رطوبت یا اکسیژن میتواند باعث توقف واکنش شود.

اهمیت کنترل: این محدودیتها ایجاب میکند که واکنش در شرایط دقیق و کنترلشده انجام گیرد، بهویژه در صنایع بزرگ که کیفیت یکنواخت محصول اهمیت حیاتی دارد.

۶. گستره وسیع کاربردها

به دلیل ویژگیهای ذکرشده، پلیمریزاسیون زنجیری در تولید طیف گستردهای از پلیمرها به کار میرود:

- پلیمرهای عمومی (Commodity polymers): مانند پلیاتیلن، پلیپروپیلن و PVC.

- پلیمرهای مهندسی (Engineering polymers): مانند پلیاکریلونیتریل یا پلیمتیل متاکریلات.

- پلیمرهای پیشرفته: در صنایع دارویی و پزشکی برای تولید نانوذرات پلیمری یا سیستمهای دارورسانی.

این گستردگی نشان میدهد که پلیمریزاسیون زنجیری نهتنها یک فرآیند بنیادی در شیمی پلیمر است، بلکه پایهگذار بسیاری از فناوریهای مدرن نیز محسوب میشود.

انواع پلیمریزاسیون زنجیری

پلیمریزاسیون زنجیری بر اساس نوع مرکز فعال و مکانیسم رشد زنجیره، به چند دستهی اصلی تقسیم میشود. شناخت این دستهبندیها برای درک علمی موضوع و همچنین انتخاب روش مناسب در صنعت اهمیت زیادی دارد. هرکدام از این انواع، ویژگیها، مزایا و محدودیتهای خاص خود را دارند و در شرایط مشخصی به کار گرفته میشوند. در ادامه، این انواع را بهصورت بسطیافته بررسی میکنیم.

۱. پلیمریزاسیون رادیکال آزاد

در این روش، آغازگرهایی مانند پراکسیدها یا آزو ترکیبات تجزیه شده و رادیکالهای آزاد تولید میکنند. این رادیکالها به مونومر اضافه شده و زنجیره فعال ایجاد میکنند.

- مزایا:

- سرعت بالا و شرایط نسبتاً ساده (دما و فشار متوسط).

- قابلیت استفاده برای طیف وسیعی از مونومرها مانند استایرن، وینیل استات و متاکریلاتها.

- محدودیتها:

- دشواری در کنترل دقیق وزن مولکولی.

- وقوع واکنشهای جانبی مانند انتقال زنجیره.

کاربرد صنعتی: تولید پلیاستایرن (PS)، پلیمتیل متاکریلات (PMMA) و کوپلیمرهای اکریلات.

برای کسب اطلاعات دقیق و کامل در مورد پلیمریزاسیون رادیکال آزاد، مقاله تخصصی ما را مطالعه کنید.

۲. پلیمریزاسیون کاتیونی

در این دسته، مرکز فعال یک کاتیون است که معمولاً با کمک اسیدهای لوئیس یا پروتونزا ایجاد میشود.

- ویژگیها:

- مناسب برای مونومرهایی با گروههای الکتروندهنده (مثل ایزوبوتیلن).

- حساسیت بالا به رطوبت و ناخالصیها.

- مزایا: امکان تولید پلیمرهایی با وزن مولکولی بالا در زمان کوتاه.

- معایب: نیاز به شرایط بسیار کنترلشده (بهویژه حذف آب و اکسیژن).

کاربرد صنعتی: تولید پلیایزوبوتیلن (PIB) که در صنایع لاستیک، چسب و افزودنیهای سوخت کاربرد دارد.

برای کسب اطلاعات دقیق و کامل در مورد این نوع پلیمریزاسیون، مقاله تخصصی ما با عنوان پلیمریزاسیون کاتیونی چیست و چگونه اجرا میشود؟ را مطالعه کنید.

۳. پلیمریزاسیون آنیونی

در این روش، مرکز فعال یک آنیون است که به کمک بازهای قوی یا ترکیبات فلزات قلیایی ایجاد میشود.

- ویژگیها:

- واکنش بسیار سریع و تقریباً بدون وقوع خاتمه (در شرایط ایدهآل).

- امکان کنترل فوقالعاده بر وزن مولکولی و توزیع آن.

- مزایا: مناسب برای سنتز پلیمرهای زنده (Living Polymers).

- معایب: حساسیت شدید به رطوبت، اکسیژن و حتی CO₂.

کاربرد صنعتی: تولید پلیاستایرن با توزیع وزن مولکولی باریک و پلیمرهای بلوکی (Block Copolymers).

برای کسب اطلاعات دقیق و کامل در مورد پلیمریزاسیون آنیونی، مقاله تخصصی مربوطه را مطالعه کنید.

۴. پلیمریزاسیون کئوردیناسیونی (Coordination Chain Polymerization)

در این نوع، کاتالیزورهای فلزی مانند زیگلر–ناتا (Ziegler–Natta) یا کاتالیزورهای متالوسن مورد استفاده قرار میگیرند.

- ویژگیها:

- رشد زنجیره تحت کنترل مراکز فعال فلزی.

- امکان تولید پلیمرهایی با ساختار بسیار منظم (ایزوتاکتیک، سیندیوتاکتیک).

- مزایا:

- کنترل بالا بر ساختار فضایی و خواص نهایی پلیمر.

- تولید پلیمرهایی با خواص مکانیکی برتر.

- معایب:

- هزینه بالای کاتالیزور و حساسیت فرآیند.

کاربرد صنعتی: تولید پلیاتیلن با دانسیتههای مختلف (HDPE, LLDPE) و پلیپروپیلن.

مقایسه کوتاه انواع پلیمریزاسیون زنجیری

| نوع واکنش | مرکز فعال | شرایط واکنش | کنترل وزن مولکولی | نمونه پلیمر |

|---|---|---|---|---|

| رادیکالی | رادیکال آزاد | دما و فشار متوسط | متوسط | پلیاستایرن، PMMA |

| کاتیونی | کاتیون | شرایط خشک، حذف رطوبت | نسبتاً دشوار | پلیایزوبوتیلن |

| آنیونی | آنیون | بسیار حساس، نیاز به شرایط بیآب | عالی (Living) | پلیاستایرن زنده، کوپلیمر بلوکی |

| کئوردیناسیونی | کمپلکس فلزی | نیازمند کاتالیزور ویژه | بسیار بالا | پلیاتیلن، پلیپروپیلن |

مزایا و معایب پلیمریزاسیون زنجیری

پلیمریزاسیون زنجیری به دلیل ویژگیهای خاص خود، هم مزایای قابلتوجهی دارد و هم محدودیتهایی که باید در طراحی و اجرای فرآیند در نظر گرفته شود. شناخت این نقاط قوت و ضعف، به پژوهشگران و صنعتگران کمک میکند تا از این روش در جایگاه مناسب استفاده کنند.

مزایا

- سرعت بالای واکنش

رشد زنجیره در این روش بسیار سریع است و امکان تولید پلیمرهای با وزن مولکولی بالا در زمان کوتاه فراهم میشود. - توانایی تشکیل زنجیرههای بلند

حتی مقدار کمی آغازگر میتواند باعث ایجاد زنجیرههای بسیار طویل شود. این ویژگی برای دستیابی به خواص مکانیکی و فیزیکی ممتاز اهمیت دارد. - انعطافپذیری در انتخاب مونومرها

بسیاری از مونومرهای وینیلی و آکریلاتی قابلیت پلیمریزاسیون زنجیرهای دارند؛ از همینرو، دامنه کاربرد این روش بسیار گسترده است. - قابلیت تولید در مقیاس صنعتی

روش زنجیرهای یکی از معدود روشهایی است که هم در آزمایشگاه و هم در صنعت، بهطور گسترده و پایدار مورد استفاده قرار میگیرد. - امکان کنترل نسبی خواص پلیمر

با انتخاب آغازگر مناسب، تغییر دما یا افزودن عوامل انتقال زنجیره، میتوان تا حدودی وزن مولکولی و ساختار پلیمر را کنترل کرد.

معایب

- کنترل محدود بر توزیع وزن مولکولی

برخلاف روشهای مرحلهای یا زنده، در بسیاری از انواع پلیمریزاسیون زنجیرهای، پلیمر حاصل دارای توزیع وزن مولکولی گسترده است. - حساسیت به شرایط واکنش

رطوبت، اکسیژن یا ناخالصیها میتوانند باعث خاتمه زودرس واکنش شوند و کیفیت پلیمر را کاهش دهند. - واکنشهای جانبی

پدیدههایی مانند انتقال زنجیره یا خاتمه ناخواسته میتوانند مانع دستیابی به وزن مولکولی موردنظر شوند. - نیاز به تجهیزات کنترلی دقیق

بهویژه در انواع آنیونی یا کاتیونی، فرآیند نیازمند شرایط کاملاً کنترلشده است و این موضوع هزینه و پیچیدگی سیستم را افزایش میدهد.

میتوان گفت که پلیمریزاسیون زنجیری برای تولید بسیاری از پلیمرهای پرمصرف جهان انتخابی ایدهآل است، اما کنترل دقیق شرایط و شناخت محدودیتها برای دستیابی به محصولی با کیفیت بالا الزامی است.

کاربردهای پلیمریزاسیون زنجیری

پلیمریزاسیون زنجیری بهعنوان یکی از مهمترین مسیرهای سنتز پلیمرها، در بسیاری از صنایع بزرگ دنیا نقش کلیدی دارد. این روش نهتنها در تولید پرمصرفترین پلاستیکهای جهان استفاده میشود، بلکه در توسعه مواد پیشرفته با کاربریهای مهندسی، پزشکی و زیستمحیطی نیز سهم چشمگیری دارد. در ادامه مهمترین حوزههای کاربرد این روش با جزئیات بررسی میشوند.

۱. تولید پلیمرهای عمومی

این دسته از پلیمرها بیشترین سهم بازار جهانی پلاستیک را به خود اختصاص دادهاند و تقریباً در تمام جنبههای زندگی روزمره حضور دارند.

پلیاتیلن (PE):

پلیاتیلن با پلیمریزاسیون رادیکالی یا کئوردیناسیونی تولید میشود. این پلیمر به دلیل چگالیهای مختلف (LDPE, HDPE, LLDPE) در کاربردهایی همچون بستهبندی مواد غذایی، فیلمهای پلاستیکی، کیسههای خرید، لولههای انتقال آب و گاز، و عایقهای سیم و کابل استفاده میشود.

تولید جهانی پلیاتیلن سالانه بیش از ۱۰۰ میلیون تن برآورد میشود.

پلیوینیل کلرید (PVC):

با استفاده از پلیمریزاسیون زنجیرهای مونومر وینیل کلرید، پلیمر سخت و مقاومی به دست میآید که در لولههای ساختمانی، پروفیل پنجره، کفپوشها و صنایع الکتریکی کاربرد دارد.

PVC یکی از ارزانترین و پرمصرفترین پلیمرهای ساختمانی در دنیاست.

پلیاستایرن (PS):

پلیاستایرن محصول پلیمریزاسیون زنجیرهای استایرن است و به دلیل شفافیت و سهولت فرآیند، در تولید ظروف یکبار مصرف، بستهبندیهای فومی (یونولیت) و قطعات الکتریکی استفاده میشود.

تنها در صنعت بستهبندی، پلیاستایرن سالانه میلیاردها دلار گردش مالی دارد.

اهمیت این دسته در آن است که بیش از ۶۰٪ پلاستیکهای تولیدی دنیا بهطور مستقیم از مسیر پلیمریزاسیون زنجیری به دست میآیند.

۲. پلیمرهای مهندسی

این گروه از پلیمرها به دلیل خواص مکانیکی و شیمیایی برتر، در صنایع پیشرفتهتر استفاده میشوند.

- پلیمتیل متاکریلات (PMMA): بهعنوان جایگزین سبک و شفاف شیشه در صنایع خودرو، ساختمان، تجهیزات پزشکی و اپتیک کاربرد دارد.

- پلیاکریلونیتریل (PAN): پایه اصلی تولید الیاف اکریلیک در صنعت نساجی و همچنین ماده اولیه برای تولید فیبر کربن است که در هوافضا، خودروسازی و تجهیزات ورزشی استفاده میشود.

- پلیوینیل استات (PVAc): در تولید چسبهای پایه آبی، رنگها و پوششهای ساختمانی.

پلیمرهای مهندسی سهم کمتری از بازار حجمی دارند، اما ارزش اقتصادی و فناوری آنها بسیار بیشتر از پلیمرهای عمومی است.

۳. پلیمرهای تخصصی و پیشرفته

تحولات جدید در علم پلیمر، مسیر استفاده از پلیمریزاسیون زنجیرهای را به سوی کاربردهای پیشرفته باز کرده است.

- کوپلیمرهای بلوکی (Block Copolymers): با استفاده از پلیمریزاسیون زنجیرهای کنترلشده (Living)، امکان طراحی دقیق ساختار فراهم شده است. این مواد در لاستیکهای پیشرفته، غشاهای جداسازی، و نانوکامپوزیتها استفاده میشوند.

- هیدروژلها و نانوذرات دارورسان: در پزشکی برای رهایش کنترلشده دارو و مهندسی بافت.

- پلیمرهای رسانا: برخی پلیمرهای زنجیرهای مانند پلیاستیلن پایهای برای توسعه مواد نیمهرسانا و حسگرها شدهاند.

۴. صنایع انرژی و زیستمحیطی

- تولید پوششهای مقاوم در برابر خوردگی برای لولههای انتقال نفت و گاز.

- طراحی غشاهای پلیمری برای جداسازی گازها و تصفیه آب.

- ساخت رزینهای مقاوم در برابر حرارت و مواد شیمیایی برای صنایع انرژی.

- توسعه پلیمرهای زیستتجزیهپذیر با استفاده از مکانیسمهای کنترلشده زنجیرهای.

این دسته نشان میدهد که پلیمریزاسیون زنجیرهای تنها محدود به پلاستیکهای ارزانقیمت نیست، بلکه در حل چالشهای انرژی و محیط زیست هم جایگاه ویژه دارد.

۵. نقش در تحقیق و توسعه

فراتر از صنعت، پلیمریزاسیون زنجیرهای یکی از پایههای اصلی پژوهشهای دانشگاهی و صنعتی است. بسیاری از نوآوریهای پلیمر، از نانوکامپوزیتها تا پلیمرهای هوشمند و حافظهشکل، بر مبنای همین روش توسعه یافتهاند.

مقایسه پلیمریزاسیون زنجیری و مرحلهای

پلیمریزاسیون در علم پلیمر به دو مسیر اصلی تقسیم میشود: زنجیری و مرحلهای. هرکدام از این روشها دارای مکانیسم رشد، سرعت واکنش و ویژگیهای خاصی هستند که باعث میشود در صنایع مختلف جایگاه متفاوتی داشته باشند.

۱. تفاوت در مکانیسم رشد

- زنجیری: واکنش تنها در مراکز فعال خاص اتفاق میافتد. پس از آغاز واکنش، مونومرها یکییکی به زنجیره افزوده میشوند و رشد بسیار سریع است.

- مرحلهای: واکنش میان تمام گونهها (مونومر، دایمر، الیگومر) رخ میدهد. رشد زنجیره تدریجی است و برای رسیدن به وزن مولکولی بالا باید تقریباً تمام مونومرها واکنش دهند.

در عمل، زنجیری حتی در تبدیلهای پایین زنجیرههای بلند میسازد، در حالی که مرحلهای تنها در تبدیل نزدیک به ۱۰۰٪ میتواند پلیمرهای با وزن مولکولی بالا تولید کند.

۲. سرعت واکنش

- زنجیری: بسیار سریع؛ زنجیرهها ظرف چند ثانیه یا دقیقه رشد میکنند.

- مرحلهای: کند؛ معمولاً نیاز به زمان طولانی برای تشکیل پلیمرهای بلند دارد.

مثال: پلیاتیلن (زنجیری) ظرف چند دقیقه تولید میشود، اما نایلون (مرحلهای) به واکنشهای طولانیتر نیاز دارد.

۳. وزن مولکولی و توزیع آن

- زنجیری: بهطور معمول پلیمرهایی با وزن مولکولی بالا اما توزیع گسترده تولید میکند. در حالت کنترلشده یا زنده، توزیع باریکتر امکانپذیر است.

- مرحلهای: در صورت کامل بودن واکنش، توزیع وزن مولکولی یکنواختتر است.

۴. شرایط واکنش

- زنجیری: به ناخالصیها حساس است (مثلاً اکسیژن یا رطوبت میتواند واکنش را متوقف کند).

- مرحلهای: مقاومتر به شرایط محیطی، اما اغلب نیازمند دماهای بالاتر و حضور کاتالیزور است.

۵. نمونههای صنعتی

- زنجیری: پلیاتیلن، PVC، پلیاستایرن → محصولات عمومی با مصرف انبوه.

- مرحلهای: نایلون، پلیاستر، پلییورتان → مواد مهندسی با خواص ویژه.

جدول مقایسهای

| ویژگی | پلیمریزاسیون زنجیری | پلیمریزاسیون مرحلهای |

|---|---|---|

| مکانیسم رشد | اتصال مونومر به مرکز فعال | واکنش میان تمام گونهها |

| سرعت واکنش | بسیار سریع | کند |

| وزن مولکولی در تبدیل پایین | بالا | پایین |

| توزیع وزن مولکولی | گسترده | یکنواختتر |

| شرایط واکنش | حساس به ناخالصی | مقاومتر، دمای بالاتر |

| نمونه پلیمرها | PE, PVC, PS | نایلون، پلیاستر، PU |

این مقایسه نشان میدهد که انتخاب روش پلیمریزاسیون کاملاً به هدف نهایی بستگی دارد:

- اگر تولید پلیمرهای پرحجم و عمومی مدنظر باشد → زنجیری بهترین انتخاب است.

- اگر نیاز به پلیمرهای با خواص مهندسی و تخصصی باشد → مرحلهای ارجحیت دارد.

جمعبندی

پلیمریزاسیون زنجیری یکی از مهمترین و پرکاربردترین مسیرها در شیمی پلیمر است که بر اساس ایجاد مراکز فعال و رشد سریع زنجیرهها عمل میکند. این روش در مقایسه با پلیمریزاسیون مرحلهای، سرعت بالاتر و توانایی تشکیل زنجیرههای طویل را دارد و به همین دلیل در تولید بسیاری از پلیمرهای پرمصرف جهان از جمله پلیاتیلن، پلیاستایرن و PVC جایگاه ویژهای پیدا کرده است.

در این مقاله دیدیم که:

- پلیمریزاسیون زنجیری شامل چهار مرحله اصلی آغاز، رشد، خاتمه و انتقال زنجیره است.

- انواع مختلف آن شامل رادیکالی، کاتیونی، آنیونی و کئوردیناسیونی، هرکدام کاربردهای خاصی دارند.

- این روش علاوه بر مزایای قابلتوجه مانند سرعت بالا و گستره وسیع مونومرها، محدودیتهایی همچون واکنشهای جانبی و حساسیت به شرایط واکنش دارد.

- دامنهی کاربرد آن از پلیمرهای عمومی تا پلیمرهای پیشرفته و تخصصی در صنایع پزشکی، انرژی و محیط زیست گسترده است.

- مقایسه با پلیمریزاسیون مرحلهای نشان داد که انتخاب مسیر سنتز کاملاً به هدف نهایی و خواص مورد انتظار بستگی دارد.

ما در مجموعه امید عمران سهند این مقاله را با هدف ارائه یک راهنمای جامع برای درک پلیمریزاسیون زنجیری تدوین کردهایم. امید ما این است که این مقاله بتواند برای دانشجویان، پژوهشگران و فعالان صنعتی، مرجعی قابل اتکا باشد و مسیر مطالعه و پژوهشهای تخصصیتر را هموار کند.