پلیمریزاسیون کاتیونی چیست و چگونه اجرا میشود؟

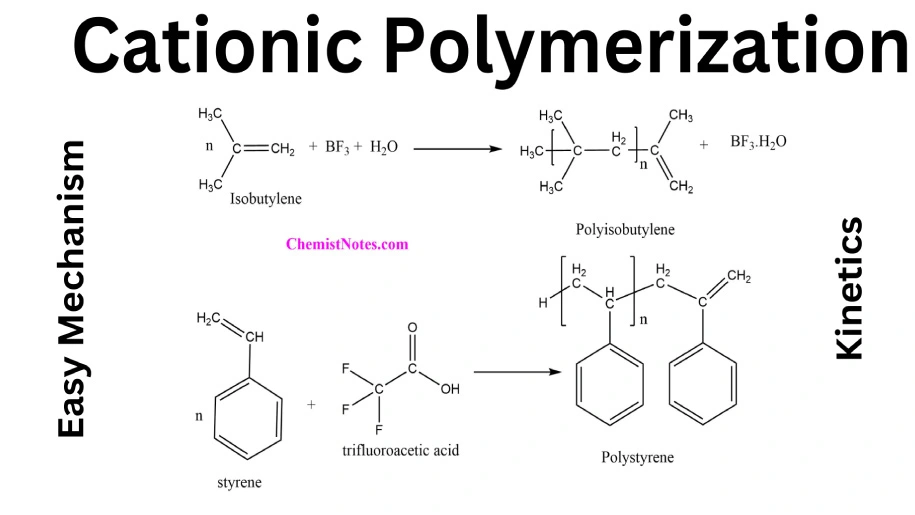

پلیمریزاسیون کاتیونی روشی برای ساخت پلیمر است که رشد زنجیر در آن با مرکز دارای بار مثبت پیش میرود. این روش برای مونومرهایی مانند وینیلاترها، ایزوبوتیلن و اپوکسیدها مناسب است و به دلیل حساسیت به رطوبت و نیاز به حلالهای کمنوکلئوفیل، در پوششها، چسبها، الاستومرها و سامانههای UV-curable کاربرد دارد.

در این مقاله، برای درک بهتر موضوع، به صورت گامبهگام به بررسی مکانیزم پلیمریزاسیون کاتیونی و سینتیک پلیمریزاسیون کاتیونی میپردازیم و در ادامه نکات کلیدی اجرای فرایند و کنترل آن را مرور میکنیم.

- پلیمریزاسیون کاتیونی چیست؟

- مکانیزم پلیمریزاسیون کاتیونی

- اثر کانترآنیون در کاتیونی

- سینتیک پلیمریزاسیون کاتیونی

- Ceiling temperature در پلیمریزاسیون کاتیونی

- آغازگر کاتیونی

- کاتالیزور Lewis acid در کاتیونی

- مونومرها و سازگاری پلیمریزاسیون کاتیونی

- فوتوپلیمریزاسیون کاتیونی

- پلیمریزاسیون شبهزنده کاتیونی

- شرایط بهینه پلیمریزاسیون کاتیونی

- جمعبندی

پلیمریزاسیون کاتیونی چیست؟

پلیمریزاسیون کاتیونی فرایندی است که در آن رشد زنجیر از یک مرکز کربوکاتیونی پایدار هدایت میشود و پایداری همین مرکز تعیین میکند واکنش تا چه حد تمیز و قابلکنترل پیش برود. انتخاب این مسیر زمانی معنا دارد که مونومر بتواند بار مثبت را پخش و پایدار کند؛ برای مثال وینیلاترها بهواسطه اثر الکتروندهی گروه OR، و ایزوبوتیلن به دلیل تشکیل کربوکاتیون نوع سوم رفتار مطلوبی نشان میدهند. در بازشدن حلقه کاتیونی نیز تنش حلقه و امکان ایجاد بینابینی پایدار، اپوکسیدها و اکسِتانها را به گزینههای جدی تبدیل میکند، مشروط بر اینکه محیط واکنش از هر نوکلئوفیل مزاحم خالی باشد.

هندسه یونها در محیط، رفتار کل سامانه را شکل میدهد. وقتی کاتیون زنجیر و کانترآنیون بهصورت جفتیون تماسی باقی بمانند، رشد آهستهتر اما انتخابپذیرتر است؛ با جدا شدن یونها در حلالهای مناسب، سرعت بالا میرود ولی حساسیت به ناخالصیها بیشتر میشود. به همین دلیل، کانترآنیونهای بسیار کمنوکلئوفیل مانند SbF6− و PF6−، و حلالهای کمدنر و کمنوکلئوفیل مانند متیلکلرید، دیکلرومتان، 1,2-دیکلرواتان یا تولوئن ترجیح داده میشوند.

کنترل دما نقش دوگانه دارد: از یک سو بازآراییها و انتقالهای ناخواسته را مهار میکند و از سوی دیگر فاصله از سقف ترمودینامیکی واکنش را امن نگه میدارد. مفهوم Ceiling temperature در پلیمریزاسیون کاتیونی همینجا معنا پیدا میکند؛ نزدیکشدن به آن بهطور طبیعی رشد را کند و متوقف میکند و اگر در طراحی لحاظ نشود، ادراک نادرست از «کندشدن» یا «خاموشی» واکنش ایجاد میشود. با رعایت این اصول، این مسیر در پوششهای اپوکسی UV-curable، چسبها و درزگیرها، و نیز در تولید پلیایزوبوتیلن و بوتیلربر، بهصورت پایدار و تکرارپذیر استفاده میشود.

مکانیزم پلیمریزاسیون کاتیونی

مکانیزم پلیمریزاسیون کاتیونی بر پایهی ایجاد و پایدارسازی یک مرکز کربوکاتیونی است که توانایی الحاق مونومرهای تازه را دارد. برای درک بهتر، این مسیر را گامبهگام دنبال میکنیم تا روشن شود در هر مرحله چه اتفاقی رخ میدهد و چه عواملی بر کنترل یا انحراف واکنش اثر میگذارند.

گام اول پلیمریزاسیون کاتیونی: آغاز

آغاز همان لحظهای است که یک مونومر یا زنجیر به یک مرکز مثبت تبدیل میشود. این کار به دو روش عمده انجام میگیرد:

- آغاز پروتونی: در این حالت یک اسید پروتونی (مانند HClO₄) به پیوند دوگانه حمله میکند. نتیجه، تشکیل یک کاربوکاتیون پایدار است که بههمراه کانترآنیون خود جفت میشود. مثال بارز، پروتوندهی وینیلاتر است که به دلیل اثر الکتروندهی گروه OR کربوکاتیون حاصل پایداری بالایی دارد.

- آغاز با کاتالیزور Lewis acid: کاتالیزورهایی مانند BF₃·OEt₂ یا TiCl₄ با کمکدهندههایی مثل آب یا هالیدها، پیوند دوگانه را فعال میکنند و موجب ایجاد کاربوکاتیون میشوند. در این حالت گونهای مانند [M⁺ A⁻] شکل میگیرد که A⁻ همان کانترآنیون کمنوکلئوفیل است.

نکته کلیدی: کیفیت آغاز به شدت به خشکبودن سامانه و کمنوکلئوفیل بودن کانترآنیون وابسته است. وجود حتی مقادیر جزئی آب میتواند مرکز فعال را خاموش کند.

گام دوم پلیمریزاسیون کاتیونی: بازشدن حلقه در ROP کاتیونی

در مونومرهای حلقوی مانند اپوکسید یا اکسِتان، آغاز به ایجاد یک کاتیون روی مونومر یا زنجیر منتهی میشود. سپس تنش حلقه نیروی محرک بازشدن آن است.

- در مسیر ACE: بار مثبت روی انتهای زنجیر قرار دارد و همان زنجیر حلقهی مونومر جدید را باز میکند.

- در مسیر AM : ابتدا خود مونومر توسط کاتالیزور فعال میشود و سپس زنجیر خنثی به آن حمله کرده و واحد جدید اضافه میشود.

تفاوت بین ACE و AM فقط تئوریک نیست؛ انتخاب مسیر بر سرعت رشد، یکنواختی و قابلیت توقف و راهاندازی دوباره واکنش اثر مستقیم دارد.

گام سوم پلیمریزاسیون کاتیونی: رشد زنجیر

در این مرحله، مرکز مثبت هر بار یک مونومر را به خود جذب میکند و بار مثبت به انتهای تازه منتقل میشود.

- در سامانههای وینیلی: اضافهشدن مونومرهایی مانند وینیلاترها یا ایزوبوتیلن. پایداری کربوکاتیون جدید تعیینکنندهی سرعت رشد است.

- در ROP کاتیونی: بازشدن حلقهی مونومر و اتصال آن به زنجیر فعال.

عاملهای موثر:

- نوع مونومر و توان پایداری کربوکاتیون حاصل.

- دمای پایین برای کاهش بازآراییها.

- کانترآنیون بزرگ و کمنوکلئوفیل برای جلوگیری از خاتمه ناخواسته.

گام چهارم پلیمریزاسیون کاتیونی: انتقال زنجیر

در حین رشد، ممکن است مرکز مثبت به جای حمله به مونومر جدید، با گونهای دیگر واکنش دهد:

- انتقال به مونومر: یک پروتون به مونومر منتقل میشود؛ زنجیر قدیمی خاموش و مونومر جدید فعال میشود.

- انتقال به حلال: اگر حلال نوکلئوفیل باشد، مرکز مثبت با آن واکنش داده و زنجیر خاموش میشود.

- انتقال به افزودنیها یا ناخالصیها: رطوبت یا بازهای ضعیف هم همین نقش را دارند.

نتیجه انتقال، کاهش وزن مولکولی و تولید انتهای زنجیر نامطلوب است.

گام پنجم پلیمریزاسیون کاتیونی: خاتمه (Termination)

خاتمه یعنی پایان دائمی فعالیت زنجیر. مسیرهای اصلی عبارتاند از:

- حملهی کانترآنیون: اگر کانترآنیون نوکلئوفیل باشد، به زنجیر میچسبد و رشد متوقف میشود.

- واکنش با آب یا بازها: تشکیل انتهای هیدروکسی یا آمینی و خاموشی کامل.

- بازآراییهای کاتیونی: جابهجایی هیدرید یا آلکیل میتواند به توقف یا تغییر معماری بیانجامد.

به همین دلیل است که در کار عملی، از کانترآنیونهای بسیار ضعیف مانند SbF₆⁻ یا PF₆⁻ استفاده میشود و محیط باید کاملاً خشک باشد.

مکانیزم پلیمریزاسیون کاتیونی را میتوان یک چرخه پنجمرحلهای دانست: آغاز → بازشدن حلقه (برای ROP) → رشد → انتقال زنجیر → خاتمه. کنترل هر مرحله به انتخاب مونومر مناسب، کانترآنیون کمنوکلئوفیل، حلال کمدنر و دماهای پایین وابسته است. بدون مدیریت این عوامل، واکنش یا خیلی زود متوقف میشود یا محصولی با وزن مولکولی پایین و توزیع پهن تولید میکند.

اثر کانترآنیون در کاتیونی

یکی از عوامل تعیینکننده در کیفیت و پایداری پلیمریزاسیون کاتیونی، ماهیت کانترآنیون است. هرچند مرکز فعال واکنش همان کربوکاتیون انتهای زنجیر است، اما این کاتیون هرگز بهتنهایی وجود ندارد و همواره با یک آنیون همراه (Counterion) جفت میشود. همین آنیون، با ویژگیهای الکترونی و ساختاری خود، میزان پایداری، سرعت رشد و حتی مسیرهای فرعی واکنش را تحت تأثیر قرار میدهد.

کانترآنیونهایی که نوکلئوفیلیتهی پایین دارند بهترین عملکرد را نشان میدهند، زیرا احتمال حمله به کاربوکاتیون و خاتمه زنجیر در حضور آنها حداقل است. آنیونهای بزرگ و پراکندهبار مانند SbF₆⁻، PF₆⁻ و AsF₆⁻ نمونههای متداولاند که در بسیاری از سامانههای کاتیونی بهکار میروند. در مقابل، آنیونهای کوچکتر و پرنوکلئوفیل مثل Cl⁻ یا Br⁻ بهسرعت به کربوکاتیون حمله کرده و رشد زنجیر را متوقف میکنند.

پایداری جفتیون بسته به نوع کانترآنیون میتواند سه حالت داشته باشد:

- جفتیون تماسی (CIP): کاتیون و آنیون بهطور مستقیم جفت شدهاند. این حالت معمولاً رشد را کند میکند اما خطر واکنشهای جانبی کمتر است.

- جفتیون جداشده با حلال (SSIP): مولکولهای حلال میان یونها قرار میگیرند. در این وضعیت، واکنش سریعتر پیش میرود ولی حساسیت به ناخالصیها بالا میرود.

- یونهای آزاد: کاتیون و آنیون کاملاً از هم جدا هستند. این حالت بیشترین سرعت رشد را دارد اما ناپایدارترین شرایط را ایجاد میکند.

انتخاب کانترآنیون تنها یک تصمیم شیمیایی نیست، بلکه بهطور مستقیم با انتخاب حلال و دما در ارتباط است. آنیونهایی مانند SbF₆⁻ یا PF₆⁻ بهدلیل اندازه بزرگ و قطبشپذیری پایین، در حلالهای کمقطب مانند متیل کلرید یا دیکلرومتان جفتیون پایداری میسازند و مانع از واکنشهای جانبی میشوند. اگر همین آنیونها در حلالهای قطبیتر بهکار روند، جدایش یونها افزایش یافته و سرعت رشد بالا میرود، اما در عوض احتمال خاموشی زنجیر توسط ناخالصیهای نوکلئوفیل بیشتر میشود.

از دید عملی، مهندسان پلیمر باید بین سرعت و پایداری توازن برقرار کنند. استفاده از کانترآنیونهای بسیار ضعیف مانند SbF₆⁻ رشد یکنواخت و قابلپیشبینی ایجاد میکند، اما گرانتر و حساستر به شرایط محیطی است. آنیونهای سادهتر مثل BF₄⁻ ارزانتر و در دسترسترند اما در بسیاری از موارد خطر خاتمه ناخواسته یا پهن شدن توزیع وزن مولکولی را افزایش میدهند.

کانترآنیون نقشی فراتر از یک همراه بیاثر دارد. انتخاب درست آن نهتنها کیفیت و یکنواختی پلیمر نهایی را تعیین میکند، بلکه محدوده دما و حلال قابلاستفاده در واکنش را مشخص میسازد. به همین دلیل در طراحی آزمایش یا فرایند صنعتی پلیمریزاسیون کاتیونی، تعیین نوع کانترآنیون باید همتراز با انتخاب مونومر و کاتالیزور قرار گیرد.

سینتیک پلیمریزاسیون کاتیونی

رفتار سینتیکی پلیمریزاسیون کاتیونی با سایر روشها تفاوتهای بنیادی دارد، زیرا مرکز فعال یک کاربوکاتیون است که در حالت تعادل پویا میان «فعال» و «غیرفعال» قرار میگیرد. این تعادل موجب میشود واکنش نه صرفاً خطی و یکنواخت، بلکه وابسته به شرایط محیطی و شیمیایی باشد. برای تحلیل سینتیک باید سه بخش را جداگانه در نظر گرفت: آغاز، رشد زنجیر و تعادل فعال/غیرفعال.

نرخ آغاز (Initiation rate)

سرعت آغاز معمولاً بسیار بالا است و در بسیاری از سامانهها از رشد پیشی میگیرد. به همین دلیل، در محاسبات سینتیکی اغلب فرض میشود که همه زنجیرها تقریباً همزمان آغاز میشوند. با این حال، هرچه غلظت آغازگر یا اسید بیشتر باشد، تعداد مراکز فعال بالا میرود و در نتیجه طول زنجیر (Mw) کاهش پیدا میکند. از دید صنعتی، کنترل غلظت آغازگر ابزاری برای تنظیم وزن مولکولی است.

نرخ رشد (Propagation rate)

نرخ رشد زنجیر به غلظت مونومر، غلظت مراکز فعال و کیفیت کانترآنیون وابسته است. رابطه سادهای که اغلب استفاده میشود به شکل زیر است:

Rp = kp [M] [P⁺]

که در آن kp ثابت سرعت رشد، [M] غلظت مونومر و [P⁺] غلظت مراکز فعال است. در عمل، مقدار kp تحت تأثیر دما، قطبیت حلال و نوع آنیون تغییر میکند. هرچه قطبیت حلال بیشتر و کانترآنیون بزرگتر باشد، جدایش یونها افزایش یافته و سرعت رشد بالاتر میرود. اما باید توجه داشت که سرعت زیاد اغلب به قیمت کاهش کنترل و افزایش مسیرهای جانبی تمام میشود.

تعادل فعال/غیرفعال (Dormant/Active equilibrium)

در بسیاری از سامانههای کاتیونی، مراکز فعال میتوانند بهصورت موقت خاموش شوند و دوباره فعال گردند. این رفتار شبیه حالت «شبهزنده» است و موجب میشود زنجیرها با وقفههای کوتاه رشد کنند. این تعادل به دما و حلال حساس است و توضیح میدهد که چرا در برخی شرایط واکنش بهطور ناگهانی متوقف و سپس دوباره فعال میشود.

Ceiling temperature و ارتباط با سینتیک

در کنار نرخهای شیمیایی، محدودیت ترمودینامیکی نقش پررنگی دارد. وقتی دما به Ceiling temperature (Tc) نزدیک میشود، ΔG پلیمریزاسیون به صفر میل میکند و حتی اگر kp و [M] بالا باشند، واکنش به سمت تعادل بازگشت به مونومر سوق داده میشود. این همان نقطهای است که در آزمایش دیده میشود پلیمرسازی کند یا متوقف میگردد، حتی بدون مصرف کامل مونومر.

اثر غلظت و دما

- غلظت مونومر بالا: سرعت رشد زیاد، اما احتمال انتقالها هم بیشتر میشود.

- غلظت آغازگر زیاد: مراکز فعال بیشتر، اما زنجیرها کوتاهتر.

- دما پایین: کاهش انتقالها و بازآراییها، افزایش یکنواختی، اما کندی واکنش.

- دما بالا: رشد سریعتر، اما خطر رسیدن به Tc و افزایش مسیرهای فرعی.

مدل سینتیکی پلیمریزاسیون کاتیونی را نمیتوان تنها با یک معادله ساده توضیح داد؛ بلکه باید آغاز سریع، رشد وابسته به تعادل یونها، و محدودیت ترمودینامیکی را همزمان در نظر گرفت. در طراحی فرایند، مهندس یا پژوهشگر باید بداند که تغییر یک متغیر (مثل حلال یا دما) نهتنها kp را عوض میکند، بلکه تعادل یونها و موقعیت نسبت به Tc را نیز جابهجا خواهد کرد. همین ویژگی است که کاتیونی را حساستر اما در صورت کنترل دقیق، بسیار کارآمد میسازد.

Ceiling temperature در پلیمریزاسیون کاتیونی

در هر فرایند پلیمریزاسیون، علاوه بر سرعتهای شیمیایی، محدودیتهای ترمودینامیکی هم وجود دارند. در پلیمریزاسیون کاتیونی، این محدودیت با مفهومی به نام Ceiling temperature (Tc) شناخته میشود. Tc همان دمایی است که در آن انرژی آزاد گیبسِ کل واکنش پلیمریزاسیون به صفر میرسد. به بیان دیگر، بالاتر از این دما، افزودن مونومر به زنجیر از نظر ترمودینامیکی نامطلوب است و واکنش به سمت تجزیهی زنجیر و بازگشت به مونومر تمایل پیدا میکند.

معادله و مفهوم ترمودینامیکی

رابطهی سادهای که برای Tc استفاده میشود چنین است:

Tc = ΔHp / ΔSp

که در آن ΔHp آنتالپی پلیمریزاسیون (معمولاً منفی) و ΔSp آنتروپی پلیمریزاسیون (منفی) است. از آنجا که هم ΔH و هم ΔS منفی هستند، تقسیم این دو مقدار، دمایی مثبت میدهد که مرز پایداری واکنش است.

- زیر Tc: ΔGp < 0 و واکنش به سمت پلیمر پیش میرود.

- نزدیک Tc: ΔGp ≈ 0، تعادل بین مونومر و پلیمر برقرار میشود و نرخ خالص رشد کاهش مییابد.

- بالاتر از Tc: ΔGp > 0 و گرایش طبیعی سیستم به سمت مونومر است، حتی اگر مراکز فعال وجود داشته باشند.

پیامدهای عملی

- محدودیت تبدیل: حتی با آغاز و رشد سریع، اگر واکنش نزدیک Tc انجام شود، تبدیل نهایی مونومر پایین خواهد بود.

- طراحی دما: برای هر مونومر باید دما بهطور قابل توجهی پایینتر از Tc انتخاب شود تا واکنش پایدار بماند.

- مثالها: وینیلاترها Tc پایینی دارند و به همین دلیل اغلب در دماهای بسیار پایین (زیر صفر) پلیمریزه میشوند. ایزوبوتیلن هم Tc محدودی دارد و برای تولید PIB، واکنش در دمای بسیار پایین (حدود 100- °C) انجام میشود.

نقش ساختار مونومر

Tc برای هر مونومر منحصر بهفرد است و به پایداری کربوکاتیون حاصل بستگی دارد.

- مونومرهایی با گروههای الکتروندهنده (مثل وینیلاترها) کربوکاتیون پایدارتری میسازند و Tc پایینتری دارند.

- مونومرهایی با گروههای الکترونگیرنده (مثل برخی استایرنهای جانشیندار) تمایل کمتری به پلیمریزاسیون کاتیونی دارند و Tc بالاتر یا حتی منفی میشود.

ارتباط با سینتیک

Ceiling temperature توضیح میدهد چرا در بسیاری از آزمایشها واکنش پس از رسیدن به درصدی مشخص از تبدیل متوقف میشود، حتی در حضور آغازگر کافی. این توقف ناشی از پایان یافتن پایداری ترمودینامیکی است، نه کمبود مراکز فعال.

Ceiling temperature مرزی طبیعی است که نمیتوان با افزودن آغازگر یا افزایش غلظت مونومر آن را پشت سر گذاشت. تنها راه، کار در دماهای پایینتر از Tc است. در طراحی صنعتی پلیمریزاسیون کاتیونی، آگاهی از Tc هر مونومر به اندازه انتخاب کاتالیزور یا کانترآنیون اهمیت دارد، زیرا این دما سقف نهایی تبدیل و کیفیت پلیمر را تعیین میکند.

آغازگر کاتیونی

آغازگر در پلیمریزاسیون کاتیونی مسئول تولید اولین مرکز فعال است؛ همان کاربوکاتیونی که رشد زنجیر را هدایت میکند. انتخاب آغازگر به نوع مونومر، شرایط عملیاتی و محصول مورد انتظار بستگی دارد. آغازگر باید بهاندازه کافی قوی باشد که مونومر را فعال کند، اما در عین حال نباید واکنشهای جانبی و خاتمه ناخواسته ایجاد نماید.

انواع آغازگرها

- آغازگرهای پروتونی

اسیدهای قوی مانند HClO₄ یا H₂SO₄ میتوانند پیوند دوگانه مونومر را پروتوندهی کنند و کاربوکاتیون اولیه بسازند. این روش ساده است اما به شدت حساس به ناخالصیهایی مثل آب یا بازهای ضعیف است. - آغازگرهای لوئیساسیدی به همراه کمکدهنده

ترکیباتی مانند BF₃·OEt₂، TiCl₄ و AlCl₃ با حضور کمکدهندهای مثل آب، الکل یا هالید، یک پروتون یا گونه الکتروفیل تولید میکنند که آغاز را ممکن میسازد. این ترکیب آغازگرها رایجترین سیستمها در پلیمریزاسیون کاتیونی وینیلی است. - آغازگرهای فوتوشیمیایی (فوتوآنیونیک/فوتوکاتیونی)

نمکهای یودونیوم و سولفونیوم تحت تابش UV به اسید قوی تجزیه میشوند و درجا مراکز کاتیونی میسازند. این مسیر در فوتوپلیمریزاسیون کاتیونی رزینهای اپوکسی اهمیت کلیدی دارد. - سوپراسیدها

ترکیباتی مانند SbF₅ به همراه اسیدهای قوی (HF، HSO₃F) «اسیدهای فوققوی» یا سوپراسیدها را تشکیل میدهند. این سیستمها توانایی آغاز واکنش حتی در شرایط بسیار پایدار را دارند، اما استفاده از آنها به دلیل خورندگی و مشکلات ایمنی محدود است.

معیارهای انتخاب آغازگر

- قدرت اسیدی: باید بهاندازه کافی بالا باشد تا مونومر را فعال کند.

- ماهیت کانترآنیون: آغازگر باید آنیونی بسازد که نوکلئوفیلیته کمی داشته باشد (SbF₆⁻، PF₆⁻).

- سازگاری با حلال: بعضی آغازگرها در حلالهای خاص ناپایدار هستند و میتوانند مسیرهای جانبی ایجاد کنند.

- دما و شرایط عملیاتی: آغازگرهای پروتونی ساده ممکن است در دماهای پایین کارایی نداشته باشند، در حالی که سیستمهای لوئیساسیدی حتی در دماهای بسیار پایین هم فعال باقی میمانند.

مثالهای عملی

- برای پلیمریزاسیون ایزوبوتیلن در دمای 100- °C معمولاً از سیستم TiCl₄/آب/ایزوپروپیلکلراید استفاده میشود.

- در فوتوپلیمریزاسیون اپوکسیها، نمکهای دیآریلیودونیوم SbF₆⁻ آغازگرهای استاندارد محسوب میشوند.

- در سنتز پلیوینیلاترها، آغازگرهای سادهای مانند HCl یا BF₃·OEt₂ با کمکدهندهی الکلی بهخوبی عمل میکنند.

انتخاب آغازگر کاتیونی نهتنها آغاز واکنش، بلکه کیفیت و یکنواختی رشد زنجیر را تعیین میکند. آغازگرهای قویتر همراه با کانترآنیونهای مناسب، واکنش را تمیزتر پیش میبرند، اما چالشهایی مانند هزینه، حساسیت به ناخالصی و مسائل ایمنی باید در تصمیمگیری لحاظ شود.

کاتالیزور Lewis acid در کاتیونی

کاتالیزورهای لوئیساسیدی نقش مهمی در پلیمریزاسیون کاتیونی دارند، زیرا با فعالسازی مونومر یا گونههای آغازگر، شرایط لازم برای تشکیل کاربوکاتیون را فراهم میکنند. این ترکیبات با پذیرش یک جفت الکترون از مونومر یا کمکدهنده، گونهای الکتروفیل تولید میکنند که میتواند واکنش را آغاز کند و رشد زنجیر را هدایت نماید.

انواع متداول لوئیساسیدها

- BF₃·OEt₂: یکی از پرکاربردترین کاتالیزورها در پلیمریزاسیون وینیلاترها. این ترکیب پایدار است و در حضور الکل یا مقدار کمی آب، پروتون لازم برای آغاز را ایجاد میکند.

- TiCl₄: در دماهای بسیار پایین (مثلاً 100- °C) برای پلیمریزاسیون ایزوبوتیلن استفاده میشود. این کاتالیزور همراه با کمکدهندههایی مانند آب یا ایزوپروپیلکلراید بهخوبی عمل میکند.

- AlCl₃: بسیار فعال است اما کنترل آن دشوارتر است و به سرعت با ناخالصیها واکنش میدهد.

- SnCl₄: در برخی سامانهها کاربرد دارد، ولی حساسیت زیادی به حلال و شرایط محیطی دارد.

مکانیزم عملکرد کاتالیزور لوئیساسید در کاتیونی

لوئیساسید با مونومر یا کمکدهنده کمپلکس میسازد و پیوند دوگانه یا حلقه مونومر را پولاریزه میکند. در این حالت، کربن هدف الکتروندوستتر میشود و با پروتون یا گونهی دیگر، به کربوکاتیون تبدیل میگردد. بهعنوان مثال:

BF₃·OEt₂ + ROH → [H⁺] + BF₃OR⁻

سپس: CH₂=CH–OR + H⁺ → CH₂–CH⁺–OR

این توالی نشان میدهد که بدون لوئیساسید، تشکیل مرکز فعال بسیار کند یا حتی غیرممکن است.

عوامل مؤثر بر انتخاب لوئیساسید

- قدرت اسیدی: هرچه قویتر باشد، سرعت آغاز بیشتر است ولی خطر واکنشهای جانبی نیز بالاتر میرود.

- پایداری کمپلکس با حلال: برخی لوئیساسیدها در حلالهای خاص ناپایدارند و سریعاً تجزیه میشوند.

- سازگاری با کانترآنیون: باید آنیونی ایجاد کند که کمنوکلئوفیل باشد (مانند SbF₆⁻ یا PF₆⁻).

- ایمنی و سهولت کاربری: ترکیباتی مثل AlCl₃ بسیار خورنده و حساساند، در حالی که BF₃·OEt₂ کاربرد سادهتر و کنترلپذیرتری دارد.

کاربرد صنعتی لوئیساسید

- ایزوبوتیلن و بوتیلربر: سامانه TiCl₄/آب/ایزوپروپیلکلراید یکی از شناختهشدهترین فرایندهاست.

- وینیلاترها: معمولاً با BF₃·OEt₂ در دماهای پایین و حلالهای هالوژنه پلیمریزه میشوند.

- فوتوپلیمریزاسیون: در برخی موارد، ترکیب لوئیساسیدها با فوتوآغازگرها برای ایجاد سیستمهای دوگانه استفاده میشود.

لوئیساسیدها کاتالیزور اصلی بسیاری از سامانههای کاتیونی هستند. انتخاب درست آنها تعیین میکند آغاز سریع و یکنواخت انجام شود یا با واکنشهای جانبی و خاموشی مراکز فعال روبهرو شویم. در طراحی آزمایش و فرایند صنعتی، باید هم قدرت و کارایی کاتالیزور و هم محدودیتهای ایمنی و پایداری آن در شرایط عملیاتی مدنظر قرار گیرد.

مونومرها و سازگاری پلیمریزاسیون کاتیونی

انتخاب مونومر مناسب یکی از مهمترین تصمیمها در پلیمریزاسیون کاتیونی است، زیرا پایداری مرکز کاتیونی، سرعت رشد زنجیر و حتی محدودهی دمایی واکنش مستقیماً به ساختار مونومر وابسته است. هر مونومر باید بتواند بار مثبت ایجادشده را بهخوبی پایدار کند تا زنجیر بدون توقف رشد کند. مونومرهایی که گروههای الکتروندهنده در ساختار خود دارند (مانند وینیلاترها) یا آنهایی که با بازشدن حلقه انرژی آزاد میکنند (مانند اپوکسیدها)، گزینههای کلاسیک محسوب میشوند. در مقابل، مونومرهایی با گروههای الکترونگیرنده یا کاربوکاتیونهای ناپایدار، در این مسیر عملاً غیرقابل استفادهاند.

سازگاری مونومر با شرایط واکنش نیز اهمیت زیادی دارد. بعضی مونومرها مانند ایزوبوتیلن برای دستیابی به وزن مولکولی بالا نیازمند دماهای بسیار پایین هستند، در حالی که وینیلاترها در دماهای معتدلتر هم رشد یکنواخت نشان میدهند. اپوکسیدها به دلیل تنش حلقه، بهسرعت وارد واکنش میشوند اما مدیریت آنها نیازمند کنترل دقیق برای جلوگیری از ژل شدن است. در هر حالت، انتخاب مونومر باید همراه با طراحی دقیق آغازگر، کانترآنیون و حلال باشد تا مجموعهای هماهنگ ایجاد شود.

در ادامه، سه مونومر پرکاربرد و شناختهشده در پلیمریزاسیون کاتیونی بررسی میشوند:

- ایزوبوتیلن، بهعنوان نمونهای کلاسیک برای تولید پلیایزوبوتیلن و لاستیک بوتیل.

- وینیلاترها، بهدلیل توانایی بالای پایدارسازی کاربوکاتیون.

- اپوکسیدها، که از طریق بازشدن حلقه و آزادسازی تنش، پلیمرهای مهمی را تشکیل میدهند.

پلیمریزاسیون ایزوبوتیلن کاتیونی

ایزوبوتیلن یکی از مهمترین مونومرهایی است که بهروش کاتیونی پلیمریزه میشود. محصول اصلی آن پلیایزوبوتیلن (PIB) است که بهدلیل خواص نفوذناپذیری گاز، مقاومت عالی در برابر مواد شیمیایی و انعطافپذیری، کاربرد گستردهای در صنایع لاستیک، درزگیرها و سوخترسانی دارد. علاوه بر این، ترکیب ایزوبوتیلن با ایزوپرن، منجر به تولید لاستیک بوتیل (Butyl Rubber) میشود که در تایرسازی و صنایع خودرویی اهمیت ویژهای دارد.

شرایط لازم برای پلیمریزاسیون ایزوبوتیلن

رشد زنجیر در ایزوبوتیلن از طریق تشکیل یک کربوکاتیون نوع سوم انجام میشود. این مرکز مثبت بهطور نسبی پایدار است و همین موضوع امکان پلیمریزاسیون کاتیونی را فراهم میکند. اما برای کنترل واکنش باید چند شرط کلیدی رعایت شود:

- دمای پایین: پلیمریزاسیون ایزوبوتیلن معمولاً در دماهای بسیار پایین (حدود °C 100-) انجام میشود. دلیل این انتخاب، جلوگیری از بازآراییهای کاتیونی و واکنشهای جانبی است که در دماهای بالاتر رخ میدهند.

- حلال مناسب: حلالهایی مانند متیل کلرید یا دیکلرومتان بهکار میروند، زیرا کمنوکلئوفیلاند و در دماهای پایین مایع باقی میمانند.

- سیستم آغازگر–کاتالیزور: ترکیب متداول، TiCl₄ به همراه مقدار کمی آب یا ایزوپروپیلکلراید است. این سامانه با ایجاد پروتون در محل مناسب، کاربوکاتیون را فعال میکند.

مسیر رشد و محدودیتها

در هر گام رشد، مونومر ایزوبوتیلن به کاربوکاتیون اضافه میشود و مرکز مثبت روی کربن سوم واحد جدید منتقل میشود. با وجود این، واکنش نسبت به انتقال زنجیر و خاموشی توسط آب یا بازها بسیار حساس است. به همین دلیل، سیستم باید کاملاً خشک و بدون ناخالصی باشد. حتی مقادیر جزئی رطوبت میتواند موجب افت شدید وزن مولکولی یا توقف زودهنگام واکنش شود.

اهمیت صنعتی پلیمریزاسیون ایزوبوتیلن کاتیونی

پلیمریزاسیون ایزوبوتیلن به روش کاتیونی نهتنها برای تولید PIB خالص بهکار میرود، بلکه اساس تولید لاستیک بوتیل نیز هست. این لاستیک در تایر خودروها، تجهیزات پزشکی (مانند درپوشهای ویال دارویی)، و سیستمهای عایقبندی استفاده میشود. کنترل دقیق دما و شرایط واکنش در مقیاس صنعتی، امکان تولید محصولاتی با وزن مولکولی دقیق و توزیع باریک را فراهم میکند.

ایزوبوتیلن یکی از نمونههای کلاسیک برای نمایش کارایی پلیمریزاسیون کاتیونی است. وجود کربوکاتیون پایدار نوع سوم، دمای پایین عملیاتی و استفاده از سیستمهای لوئیساسیدی مناسب، این مسیر را به یک فناوری تثبیتشده در صنعت تبدیل کرده است. با این حال، حساسیت زیاد به ناخالصیها و نیاز به شرایط عملیاتی ویژه، اجرای آن را پیچیدهتر از سایر روشها میسازد.

وینیلاترها کاتیونی

وینیلاترها یکی از مونومرهای شاخص برای پلیمریزاسیون کاتیونی هستند، زیرا گروه الکتروندهندهی –OR بهطور مؤثر بار مثبت را پایدار میکند. این ویژگی باعث میشود رشد زنجیر تمیزتر انجام گیرد و نسبت به بسیاری از مونومرهای دیگر، واکنش با سرعت بالا و یکنواختتری پیش برود. پلیوینیلاترهای حاصل، بهدلیل انعطافپذیری، حلالیت خوب و قابلیت اصلاح شیمیایی، در پوششها، چسبها، داروسازی و حتی بهعنوان پیشماده در سنتزهای پیچیده کاربرد دارند.

شرایط واکنش وینیلاترها کاتیونی

- آغازگر و کاتالیزور: سیستمهای رایج شامل BF₃·OEt₂ همراه با کمکدهندههایی مانند آب یا الکل هستند. این ترکیب پروتون آزاد میکند و آغاز واکنش را ممکن میسازد.

- حلال: حلالهای هالوژنه مانند دیکلرومتان یا متیل کلرید معمولاً استفاده میشوند، زیرا کمنوکلئوفیلاند و در دماهای پایین پایداری خوبی دارند.

- دمای عملیاتی: بسیاری از پلیمریزاسیونهای وینیلاتر در دماهای پایینتر از صفر درجه انجام میشوند تا انتقال زنجیر و واکنشهای جانبی به حداقل برسد.

مسیر رشد وینیلاترها کاتیونی

در هر گام، پیوند دوگانهی وینیلاتر پروتوندار شده یا توسط کاتالیزور فعال میشود و کربوکاتیون حاصل روی کربن مجاور قرار میگیرد. گروه OR از طریق اثر مزومری (رزونانسی) بار مثبت را پخش کرده و پایداری بیشتری به مرکز فعال میدهد. همین پایداری است که نرخ رشد بالا و یکنواختی وزن مولکولی را ممکن میکند.

محدودیتها وینیلاترها کاتیونی

- Ceiling temperature پایین: بسیاری از وینیلاترها به دلیل پایداری زیاد کاربوکاتیون، Tc کمی دارند. این یعنی واکنش باید حتماً در دماهای پایین انجام شود تا تعادل به نفع پلیمر باقی بماند.

- حساسیت به ناخالصی: هرگونه حضور آب یا باز میتواند زنجیر را خاموش کند. بنابراین خشکسازی و خلوص مونومر و حلال حیاتی است.

اهمیت صنعتی وینیلاترها کاتیونی

پلیوینیلاترها بهطور مستقیم در صنایع محدودتر استفاده میشوند، اما ارزش اصلی آنها در قابلیت اصلاح شیمیایی است. گروه OR در زنجیر پلیمر میتواند وارد واکنشهای بعدی شود و پلیمرهای عملکردی (مانند کوپلیمرها یا پلیمرهای اصلاحشده) بسازد. این خاصیت، وینیلاترها را به ابزاری انعطافپذیر برای سنتز پلیمرهای خاص و مواد پیشرفته تبدیل کرده است.

پلیمریزاسیون کاتیونی وینیلاترها نمونهای است که نشان میدهد چگونه ساختار مونومر (وجود گروه OR) میتواند مکانیزم را پایدار و واکنش را قابلکنترل کند. با انتخاب درست آغازگر، حلال و دما، میتوان پلیمرهایی با وزن مولکولی یکنواخت و قابلیتهای اصلاحی بالا به دست آورد.

پلیمریزاسیون کاتیونی اپوکسی

اپوکسیها به دلیل داشتن حلقهی سهعضوی با تنش بالا، یکی از مهمترین مونومرها برای پلیمریزاسیون کاتیونی محسوب میشوند. بازشدن این حلقه در حضور یک مرکز کاتیونی فعال، نیروی محرکهی کافی برای رشد زنجیر فراهم میکند. پلیاپوکسیهای حاصل هم بهصورت خطی و هم شبکهای میتوانند تشکیل شوند و همین تنوع، آنها را برای کاربردهایی مانند رزینهای ساختاری، پوششهای محافظ و سیستمهای فوتوپلیمریزاسیون UV-curable بسیار ارزشمند میسازد.

شرایط واکنش

- آغازگر: سیستمهای کلاسیک شامل لوئیساسیدهایی مانند BF₃·OEt₂ یا SnCl₄ هستند. در فوتوپلیمریزاسیون نیز از نمکهای یودونیوم یا سولفونیوم استفاده میشود که تحت تابش UV اسید قوی آزاد میکنند.

- حلال: بسته به نوع اپوکسی، از حلالهای هالوژنه (مانند دیکلرومتان) یا حتی شرایط بدون حلال استفاده میشود. در بسیاری از کاربردهای صنعتی، مونومر اپوکسی خود بهعنوان محیط واکنش عمل میکند.

- دما: برای کنترل سرعت و جلوگیری از ژلزایی ناگهانی، دما معمولاً پایین نگه داشته میشود.

مسیر مکانیزمی

- آغاز: کاتالیزور یا فوتوآنیونیک اسید باعث پروتوندهی یا فعالسازی اکسیژن حلقه اپوکسی میشود.

- بازشدن حلقه: بار مثبت روی کربن حلقه قرار گرفته و پیوند C–O شکسته میشود. تنش بالای حلقه، بازشدن را بسیار مطلوب میکند.

- رشد زنجیر: کاربوکاتیون جدید میتواند به حلقهی اپوکسی دیگری حمله کند و رشد ادامه پیدا میکند.

ویژگیها و محدودیتها

- واکنشهای جانبی: اگر محیط بهخوبی کنترل نشود، واکنش میتواند به سمت شبکهای شدن پیش برود و ژل زودهنگام ایجاد شود.

- حساسیت به رطوبت: آب میتواند نقش نوکلئوفیل ایفا کند و زنجیر را خاموش کند.

- Ceiling temperature: بسته به ساختار اپوکسی، محدودیت ترمودینامیکی مشخصی وجود دارد که باید در طراحی دما لحاظ شود.

کاربرد صنعتی

- رزینهای اپوکسی UV-curable: با کمک فوتوآغازگرهای یودونیوم و تابش UV، اپوکسیها بهسرعت پخت میشوند. این فناوری در پوششها، جوهرهای چاپ، چسبها و صنایع الکترونیک بهکار میرود.

- چسبها و پوششهای ساختاری: پلیاپوکسیها بهدلیل چسبندگی قوی و مقاومت شیمیایی بالا، در هوافضا، خودرو و صنایع نفت و گاز کاربرد گسترده دارند.

پلیمریزاسیون کاتیونی اپوکسی نمونهای است از ترکیب یک مونومر بسیار فعال (به دلیل تنش حلقه) با سازوکار کاتیونی کنترلشده. انتخاب آغازگر مناسب، کنترل دما و مدیریت رطوبت، کلید دستیابی به پلیمرهایی با خواص مکانیکی و شیمیایی ممتاز است.

فوتوپلیمریزاسیون کاتیونی

یکی از نوآوریهای مهم در شیمی پلیمر، بهکارگیری نور برای آغاز پلیمریزاسیون کاتیونی است. در این روش، بهجای استفاده از اسیدهای قوی یا لوئیساسیدها، از فوتوآغازگرها (Photoinitiators) بهره گرفته میشود. این ترکیبات در اثر تابش UV یا پرتوهای نزدیک مرئی، تجزیه میشوند و اسیدهای قوی تولید میکنند که بلافاصله فرایند کاتیونی را آغاز میکنند. مهمترین گروه فوتوآغازگرها شامل نمکهای یودونیوم و سولفونیوم هستند که معمولاً با آنیونهای ضعیفی مانند SbF₆⁻ یا PF₆⁻ ترکیب میشوند تا پایداری و کارایی بالایی داشته باشند.

مکانیزم کلی فوتوپلیمریزاسیون کاتیونی

- فعالسازی نوری: فوتوآغازگر تحت تابش UV تجزیه میشود.

- تولید اسید قوی: فرآوردههای حاصل از تجزیه، پروتون یا اسید لوئیسی قوی ایجاد میکنند.

- آغاز واکنش: پروتون یا گونه الکتروفیل، مونومر را فعال میکند و کاربوکاتیون تشکیل میشود.

- رشد زنجیر: واکنش مشابه پلیمریزاسیون کاتیونی معمولی ادامه پیدا میکند.

مزایا

- آغاز دقیق و کنترلشده: واکنش تنها زمانی شروع میشود که نور وجود داشته باشد.

- پخت سریع: امکان رسیدن به نرخهای بالای تبدیل در چند ثانیه.

- پخت عمقی: به دلیل واکنش زنجیرهای، حتی لایههای زیرین نیز فعال میشوند.

- سازگاری با فرمولاسیونهای بدون حلال: برای کاربردهای حساس به VOC بسیار مناسب است.

محدودیتها

- حساسیت به رطوبت: مانند سایر واکنشهای کاتیونی، وجود آب موجب خاموشی زنجیر میشود.

- نیاز به شفافیت بستر: نور باید به داخل نفوذ کند؛ در پوششهای مات یا تیره، راندمان پایین میآید.

- هزینه فوتوآغازگرها: برخی ترکیبات تجاری قیمت بالایی دارند و ذخیرهسازی آنها نیازمند شرایط خاص است.

کاربردهای فوتوپلیمریزاسیون کاتیونی

فوتوپلیمریزاسیون کاتیونی بیشترین کاربرد را در رزینهای اپوکسی UV-curable دارد. این فناوری در پوششهای صنعتی، جوهرهای چاپ دیجیتال، چسبهای حساس به فشار، و صنایع الکترونیک (مانند عایقکاری بردهای مدار) استفاده میشود. سرعت بالا، امکان کنترل فرایند با نور، و کیفیت بالای پوشش نهایی، از دلایل اصلی توسعه آن هستند.

فوتوپلیمریزاسیون کاتیونی ترکیبی از مزایای شیمی کاتیونی و کنترلپذیری فناوری نوری است. انتخاب درست فوتوآغازگر، طراحی فرمولاسیون و مدیریت شرایط تابش، کلید موفقیت در این روش محسوب میشود و آن را به یکی از پرکاربردترین مسیرها در صنایع پوشش و چسب مدرن تبدیل کرده است.

پلیمریزاسیون شبهزنده کاتیونی

یکی از چالشهای اصلی در پلیمریزاسیون کاتیونی کلاسیک، کنترل وزن مولکولی و پهنای توزیع آن است. در حالت عادی، مراکز فعال بهسرعت خاموش میشوند و انتقال زنجیر مکرر باعث میشود محصول نهایی یکنواختی مطلوب نداشته باشد. برای حل این مشکل، رویکردی به نام پلیمریزاسیون شبهزنده (Quasi-Living Cationic Polymerization) توسعه یافته است. در این روش، مراکز کاتیونی میتوانند بین حالت فعال و غیرفعال در تعادل باشند، بدون اینکه بهطور کامل خاتمه یابند. همین ویژگی امکان کنترل رشد زنجیر و طراحی ساختارهای دقیقتر را فراهم میکند.

مکانیزم کلی پلیمریزاسیون شبهزنده کاتیونی

در سامانههای شبهزنده، یک افزودنی یا تنظیمکننده (مانند هالیدهای آلی یا ترکیبات سیلیکونی) وجود دارد که با مرکز کاتیونی تعادل برقرار میکند:

- در حالت فعال، کاربوکاتیون مونومر جدید را جذب میکند و زنجیر رشد میکند.

- در حالت غیرفعال (Dormant)، مرکز مثبت بهطور موقت مهار میشود اما قابلیت فعال شدن دوباره را دارد.

این تعادل سبب میشود تعداد زنجیرهای فعال در لحظه کاهش یابد، ولی هر زنجیر در نهایت میتواند دوباره شروع به رشد کند.

مزایا پلیمریزاسیون شبهزنده کاتیونی

- کنترل وزن مولکولی: چون همه زنجیرها تقریباً همزمان آغاز میشوند و رشدشان بهطور مرحلهای ادامه پیدا میکند، توزیع وزن مولکولی باریکتر میشود.

- امکان سنتز کوپلیمرهای بلوکی: خاموش و روشن شدن زنجیرها این فرصت را میدهد که پس از مصرف مونومر اول، مونومر دوم اضافه شود و کوپلیمر بلوکی ساخته شود.

- بهبود خواص مکانیکی و حرارتی: پلیمرهای شبهزنده اغلب رفتار یکنواختتر و قابلپیشبینیتری دارند.

محدودیتهای پلیمریزاسیون شبهزنده کاتیونی

- حساسیت بالا به شرایط واکنش: کنترل دقیق دما، غلظت مونومر و نوع حلال ضروری است.

- انتخاب محدود مونومر: فقط مونومرهایی با توان پایداری کافی مرکز کاتیونی (مثل وینیلاترها و برخی ایزوبوتیلنها) قابل استفادهاند.

- هزینه و پیچیدگی: افزودنیها و شرایط ویژه موجب میشوند اجرای این روش در مقیاس صنعتی پرهزینهتر باشد.

کاربردها

پلیمریزاسیون شبهزنده کاتیونی بهطور ویژه برای سنتز کوپلیمرهای بلوکی دقیق، پلیمرهای عملکردی و موادی با توزیع وزن مولکولی باریک استفاده میشود. در حوزهی تحقیقاتی، این روش ابزار اصلی برای طراحی معماریهای جدید پلیمرها محسوب میشود.

شرایط بهینه پلیمریزاسیون کاتیونی

اجرای موفق پلیمریزاسیون کاتیونی وابسته به کنترل دقیق شرایط عملیاتی است. برخلاف روشهای رادیکالی که نسبت به ناخالصیها و تغییرات محیطی تحمل بیشتری دارند، این فرایند به کوچکترین نوسان حساس است. از اینرو، طراحی و اجرای شرایط بهینه نقش کلیدی در دستیابی به وزن مولکولی مناسب، توزیع باریک، و جلوگیری از توقف ناگهانی واکنش دارد.

۱. دما

- پایین نگه داشتن دما (از °C 0- تا °C 100-) برای بسیاری از مونومرها ضروری است.

- دمای پایین از بازآراییهای کاتیونی، انتقال زنجیر و تشکیل محصولات جانبی جلوگیری میکند.

- در مونومرهایی با Ceiling temperature پایین (مانند وینیلاترها)، کنترل دما حیاتی است تا واکنش به سمت برگشت به مونومر نرود.

۲. حلال

- حلال باید کمنوکلئوفیل باشد تا با مراکز فعال واکنش ندهد.

- حلالهای متداول: متیل کلرید، دیکلرومتان، 1,2-دیکلرواتان و تولوئن.

- انتخاب حلال روی حالت یونها اثر میگذارد: حلالهای کمقطب جفتیون تماسی پایدار میسازند، در حالیکه حلالهای قطبیتر جدایش یونها و سرعت بالاتر رشد را ایجاد میکنند.

۳. آغازگر و کاتالیزور

- آغازگر باید اسیدی قوی یا ترکیب فوتوآنیونیک باشد که بهسرعت مرکز فعال ایجاد کند.

- لوئیساسیدهایی مانند BF₃·OEt₂ یا TiCl₄ در کنار کمکدهندهها (آب، الکلها، هالیدها) متداولاند.

- نوع آغازگر و کاتالیزور انتخابی تعیین میکند واکنش در چه دما و حلالی پایدارتر باشد.

۴. غلظت مونومر و آغازگر

- غلظت بالای مونومر سرعت رشد را افزایش میدهد ولی احتمال انتقالها و ژل شدن بیشتر میشود.

- غلظت بالای آغازگر تعداد زنجیرهای فعال را زیاد میکند و وزن مولکولی کاهش مییابد.

- نسبت دقیق مونومر به آغازگر کلید دستیابی به وزن مولکولی هدف است.

۵. خلوص و حذف ناخالصیها

- حضور آب، الکل یا آمین حتی در مقادیر بسیار کم میتواند زنجیرها را خاموش کند.

- مونومر و حلال باید قبل از استفاده خشک و تقطیر شوند.

- استفاده از گاز بیاثر (N₂ یا Ar) برای حذف اکسیژن و رطوبت الزامی است.

۶. پایش واکنش

- کنترل دما و ویسکوزیته در طول واکنش ضروری است.

- استفاده از ابزارهای آنلاین مانند FTIR یا NMR برای بررسی مصرف مونومر میتواند مانع از رسیدن به نقطهی بحرانی (Ceiling temperature) شود.

پلیمریزاسیون کاتیونی تنها زمانی به نتیجهی مطلوب میرسد که تمام شرایط، از دما و حلال گرفته تا آغازگر و خلوص خوراکها با دقت بالا کنترل شوند. حتی انحراف جزئی میتواند منجر به توقف ناگهانی، کاهش شدید وزن مولکولی یا ژل شدن محصول شود. در طراحی آزمایشگاهی و صنعتی، آمادهسازی دقیق مواد و پایش مستمر واکنش، ضامن موفقیت این روش محسوب میشوند.

جمعبندی

پلیمریزاسیون کاتیونی یکی از مسیرهای کلیدی در شیمی پلیمر است که بر پایهی ایجاد و پایداری کاربوکاتیون عمل میکند. ویژگی متمایز این روش، حساسیت بالای آن به نوع مونومر، ماهیت کانترآنیون، دما و شرایط محیطی است. اگرچه اجرای این فرایند نسبت به روشهای رادیکالی یا آنیونی پیچیدگی بیشتری دارد، اما در صورت کنترل دقیق میتواند پلیمرهایی با ساختار و خواص منحصربهفرد تولید کند.

کاربردهای گستردهی این روش از تولید پلیایزوبوتیلن و لاستیک بوتیل گرفته تا سنتز پلیوینیلاترها و پلیمرهای اپوکسی UV-curable، جایگاه آن را در صنایع پوشش، چسب، درزگیر، تایرسازی و الکترونیک تثبیت کرده است. استفاده از آغازگرها و کاتالیزورهای مناسب، طراحی دقیق شرایط عملیاتی و رعایت اصولی مانند حذف رطوبت، کلید موفقیت در این مسیر به شمار میآید.

پلیمریزاسیون کاتیونی نشان میدهد که چگونه ترکیب دانش مکانیزمی و کنترل فرایندی میتواند پلیمرهایی با خواص ویژه و ارزش صنعتی بالا ایجاد کند. برای پژوهشگران و فعالان صنعت، این روش همچنان عرصهای پویا برای نوآوری در طراحی مواد جدید و توسعه فناوریهای نوین باقی خواهد ماند.