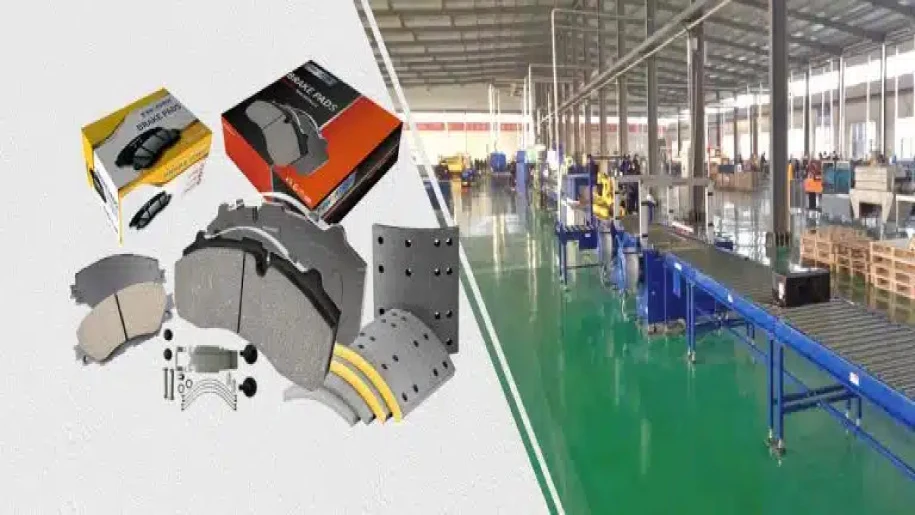

خط تولید لنت ترمز

تقاضای دائمی برای قطعات یدکی خودرو، بهخصوص اقلام مصرفی ایمنی مانند لنت ترمز، بازاری پایدار و قابل اتکا را برای تولیدکنندگان داخلی ایجاد کرده است. به همین دلیل، راه اندازی خط تولید لنت ترمز به عنوان یک فرصت استراتژیک در بخش تولید صنعتی محسوب میشود.

موفقیت در این حوزه مستلزم دو پیشنیاز اساسی است: درک دقیق فرآیندهای فنی تولید و شناخت صحیح دستگاه تولید لنت ترمز و تجهیزات مرتبط با آن. بدون آگاهی از مراحل کار و ماشینآلات مورد نیاز، برآورد هزینهها و برنامهریزی برای ورود به بازار دشوار خواهد بود.

در این مقاله جامع، ما به عنوان سازنده خط تولید لنت ترمز، شما را با تمام جنبههای فنی، تجهیزاتی و تجاری این صنعت، از مواد اولیه تا محصول نهایی، آشنا میکنیم. هدف ما ارائه اطلاعاتی شفاف و کاربردی برای کمک به فرآیند تصمیمگیری شما جهت سرمایهگذاری است.

- سود تولید لنت ترمز و تحلیل بازار فروش لنت ترمز

- مواد اولیه لنت ترمز (پایه و اساس تولید)

- مراحل تولید لنت ترمز (فرآیند گام به گام)

- دستگاه های خط تولید لنت ترمز (معرفی جامع تجهیزات)

- تفاوت خط تولید لنت ترمز اتوماتیک و نیمه اتوماتیک

- امید عمران سهند، سازنده خط تولید لنت ترمز (طراحی ۰ تا ۱۰۰)

- بررسی تخصصی انواع خط تولید لنت ترمز (سبک، سنگین، دیسکی و کفشکی)

- خط تولید لنت ترمز خودرو سنگین (کامیون و اتوبوس) چه تفاوتی دارد؟

- مراحل راه اندازی خط تولید لنت ترمز

- سوالات متداول (FAQ)

سود تولید لنت ترمز و تحلیل بازار فروش لنت ترمز

بررسی بازار فروش لنت ترمز نشان میدهد که این صنعت، یکی از بخشهای باثبات و کمنوسان در حوزه قطعات خودرو به شمار میرود. دلیل اصلی این پایداری، ماهیت “مصرفی” و “ایمنی” بودن لنت ترمز است. این قطعه عمر محدودی دارد و به صورت دورهای و اجباری، صرف نظر از شرایط اقتصادی، باید تعویض شود.

این تقاضای مستمر، هم در بازار خودروهای نو (تامین خطوط مونتاژ خودروسازان) و هم در بخش بسیار بزرگتر بازار قطعات یدکی (Aftermarket) برای میلیونها خودروی در حال تردد (سبک و سنگین) وجود دارد.

پتانسیل سود تولید لنت ترمز نیز از چند عامل کلیدی ناشی میشود:

- جایگزینی واردات: بخش قابل توجهی از نیاز بازار داخلی توسط محصولات وارداتی تامین میشود. یک واحد تولیدی مجهز و با کیفیت، توانایی رقابت قیمتی بسیار بالایی با این محصولات را دارد و میتواند به سرعت سهم بازار مناسبی را کسب کند.

- پایداری تقاضا: همانطور که اشاره شد، بازار فروش لنت ترمز وابستگی چندانی به رونق یا رکود اقتصادی ندارد. در دورههای رکود، تمایل به نگهداری خودروهای قدیمیتر افزایش مییابد که این امر، تقاضا برای قطعات یدکی را تقویت میکند.

- پتانسیل صادرات: با دستیابی به فرمولاسیون استاندارد و تولید محصول با کیفیت، امکان صادرات به بازارهای کشورهای همسایه که اغلب فاقد تکنولوژی تولید این قطعه هستند، به عنوان یک مزیت رقابتی جدی مطرح است.

مواد اولیه لنت ترمز (پایه و اساس تولید)

لنت ترمز یک قطعه یکپارچه نیست، بلکه یک “کامپوزیت” (ماده ترکیبی) پیچیده است. کیفیت و عملکرد نهایی محصول، مستقیماً به انتخاب و ترکیب مواد اولیه لنت ترمز بستگی دارد. این مواد به طور کلی به چهار دسته اصلی تقسیم میشوند:

- چسبانندهها (Binders): این مواد نقش “سیمان” را در مخلوط لنت ایفا میکنند و تمام اجزای دیگر را در کنار هم نگه میدارند. معمولاً از رزینهای فنولیک (Phenolic Resins) استفاده میشود که تحت فشار و حرارت بالا در دستگاه پرس، فعال شده و ساختار لنت را منسجم میکنند.

- الیاف تقویتی (Fibers): این الیاف، استحکام مکانیکی و یکپارچگی ساختاری لنت را، بهویژه در دماهای بالا، تضمین میکنند. در گذشته از آزبست استفاده میشد که به دلیل خطرات سلامتی، منسوخ شده است. امروزه از الیاف فلزی (مانند پشم فولاد یا پودر مس)، الیاف شیشه، یا الیاف آرامید (مانند کولار) استفاده میشود.

- پرکنندهها (Fillers): این مواد برای افزایش حجم، کاهش هزینه تمامشده و بهبود برخی خواص فیزیکی به فرمولاسیون اضافه میشوند. موادی مانند سولفات باریم (باریت)، کربنات کلسیم یا پودر تالک از جمله پرکنندههای رایج هستند.

- اصلاحکنندههای اصطکاک (Friction Modifiers): این گروه، تخصصیترین بخش مواد اولیه هستند و ضریب اصطکاک لنت را تنظیم میکنند. این مواد خود به دو دسته تقسیم میشوند:

- سایندهها (Abrasives): موادی مانند اکسید آلومینیوم که ضریب اصطکاک را افزایش میدهند.

- روانکنندهها (Lubricants): موادی مانند گرافیت، کک نفتی یا پودرهای فلزی نرم (مانند مس یا برنج) که از چسبندگی شدید لنت به دیسک جلوگیری کرده و سایش را کنترل میکنند.

ترکیب درصد این مواد مشخص میکند که لنت نهایی از نوع متالیک (Metallic)، نیمه-متالیک (Semi-Metallic) یا سرامیکی (Ceramic) باشد.

اهمیت فرمولاسیون لنت ترمز در کیفیت نهایی

فرمولاسیون لنت ترمز به معنای “دستورالعمل” یا “نسبت دقیق ترکیب” مواد اولیهای است که در بخش قبل ذکر شد. این فرمولاسیون، دانش فنی کلیدی و ارزشمندترین دارایی یک تولیدکننده لنت ترمز است.

تجهیزات و ماشینآلات خط تولید (پرس، کوره، میکسر) ابزارهای اجرای کار هستند، اما این فرمولاسیون لنت ترمز است که مستقیماً بر عملکرد نهایی محصول تأثیر میگذارد. یک فرمولاسیون دقیق و مهندسیشده، موارد زیر را کنترل میکند:

- قدرت ترمزگیری: دستیابی به ضریب اصطکاک استاندارد.

- میزان صدا (Squeal): جلوگیری از ایجاد صدای جیغ یا نویز در هنگام ترمزگیری.

- عمر لنت و دیسک: کنترل میزان سایش لنت و جلوگیری از آسیب رساندن به دیسک ترمز.

- افت عملکرد (Fade): حفظ کارایی ترمز در دماهای بالا (مانند ترمزگیریهای مکرر در سراشیبی).

- میزان گرد و غبار: کاهش تولید دوده سیاه رنگ روی رینگها.

دستیابی به یک فرمولاسیون بهینه که تعادل مناسبی بین تمام این موارد ایجاد کند، هدف اصلی در فرآیند تولید لنت ترمز است.

مراحل تولید لنت ترمز (فرآیند گام به گام)

تولید لنت ترمز یک فرآیند صنعتی دقیق و چندمرحلهای است که هر گام آن بر کیفیت نهایی محصول اثرگذار است. درک این مراحل برای هر فردی که قصد راه اندازی خط تولید لنت ترمز را دارد، ضروری است. مراحل تولید لنت ترمز از آمادهسازی مواد تا بستهبندی نهایی به شرح زیر است:

گام ۱: توزین و میکس (Mixing) با دستگاه میکسر مواد لنت

اولین گام، اجرای دقیق فرمولاسیون لنت ترمز است. در این مرحله، تمام مواد اولیه لنت ترمز (شامل رزینها، الیاف، پرکنندهها و اصلاحکنندههای اصطکاک) با دقت بسیار بالا وزنکشی میشوند. پس از توزین، مواد وارد دستگاه میکسر مواد لنت میشوند. این دستگاه، که بخش مهمی از دستگاه های خط تولید لنت ترمز است، وظیفه دارد یک مخلوط کاملاً همگن و یکنواخت (Compound) ایجاد کند. هرگونه عدم یکنواختی در این مرحله، مستقیماً بر کیفیت و ایمنی لنت تولید شده تأثیر منفی میگذارد.

گام ۲: پرس سرد و شکلدهی اولیه

مخلوط پودری به دست آمده از میکسر، مستقیماً به پرس گرم منتقل نمیشود. ابتدا، مقدار مشخصی از پودر به همراه “بکپلیت” (صفحه فلزی پشتی) درون قالبی قرار گرفته و توسط دستگاه پرس سرد فشرده میشود. این فرآیند که “پیشفرم” یا “کیک” (Biscuit) نامیده میشود، هوای اضافی را خارج کرده، مواد را منسجمتر میکند و جابجایی آن به مرحله اصلی دستگاه پرس لنت ترمز را آسانتر میسازد.

گام ۳: پرس گرم با دستگاه پرس لنت ترمز

این مرحله، اساسیترین بخش در کل خط تولید لنت ترمز است. در اینجا، “کیک” یا پیشفرم به همراه بکپلیت، وارد قالبهای دقیق دستگاه پرس لنت ترمز میشود. این دستگاه یک پرس هیدرولیک قدرتمند است که به طور همزمان حرارت بسیار بالا (معمولاً بالای ۱۵۰ درجه سانتیگراد) و فشار بسیار زیاد (تناژ بالا) را به قالب اعمال میکند.

این ترکیب دما و فشار، باعث فعال شدن رزین (ماده چسباننده) موجود در فرمولاسیون لنت ترمز میشود. در نتیجه، تمام ذرات به شدت به یکدیگر فشرده و همزمان به بکپلیت فلزی میچسبند. لنت ترمز در این گام شکل نهایی و استحکام اولیه خود را به دست میآورد. کیفیت این دستگاه تولید لنت ترمز (پرس گرم) نقش مستقیمی در دانسیته و مقاومت محصول دارد.

گام ۴: پخت تکمیلی در کوره پخت لنت ترمز (Curing)

اگرچه لنت در پرس گرم سخت شده است، اما فرآیند شیمیایی پخت رزین هنوز کامل نیست. برای دستیابی به حداکثر استحکام مکانیکی و مقاومت حرارتی، لنتها باید فرآیند پخت تکمیلی را طی کنند. آنها بر روی سینیهای مخصوص چیده شده و وارد کوره پخت لنت ترمز میشوند. در این کوره، لنتها برای مدت زمان مشخصی (چندین ساعت) تحت دمای کنترلشده باقی میمانند. این کار باعث تثبیت نهایی ساختار مولکولی و افزایش چشمگیر عمر و کارایی لنت در شرایط سخت ترمزگیری میشود.

گام ۵: پرداخت و سایش سطح با دستگاه ساب لنت ترمز

لنتهای خارج شده از کوره، ضخامت دقیقی ندارند و سطح آنها ممکن است ناصاف باشد. برای اطمینان از تماس کامل و یکنواخت لنت با دیسک ترمز، سطح اصطکاکی آن باید با دقت بالایی پرداخت شود. این وظیفه بر عهده دستگاه ساب لنت ترمز است. این دستگاه با استفاده از سنگهای ساب دقیق، لایه نازکی از سطح لنت برداشته و آن را به ضخامت استاندارد و با سطحی کاملاً صاف میرساند.

گام ۶: عملیات تکمیلی (شیارزنی، پخزنی، رنگ و چاپ)

پس از سایش، چند عملیات نهایی برای بهبود عملکرد و ظاهر لنت انجام میشود. این مراحل شامل شیارزنی (ایجاد شیار برای خروج گاز و گرد و غبار)، پخزنی (Chamfering یا زاویه دادن به لبهها برای کاهش نویز و صدای جیغ اولیه) و رنگآمیزی بکپلیت (معمولاً به روش پودری الکترواستاتیک) برای محافظت در برابر زنگزدگی است. در انتها، مشخصات فنی و برند تولیدکننده روی لنت چاپ (مارکزنی) میشود.

گام ۷: کنترل کیفیت و بستهبندی

کنترل کیفیت (QC) فرآیندی مستمر در تمام مراحل تولید لنت ترمز است. اما در گام نهایی، بازرسی محصول تمامشده انجام میشود. این بازرسی شامل بررسی ابعادی، تست چسبندگی مواد به بکپلیت (Shear Test) و بررسیهای ظاهری است. لنتهای تایید شده، پس از بستهبندی در جعبههای مخصوص، آماده عرضه به بازار فروش لنت ترمز میشوند. یک سیستم QC قوی، اعتبار یک خط تولید لنت ترمز را تضمین میکند.

دستگاه های خط تولید لنت ترمز (معرفی جامع تجهیزات)

برای راه اندازی خط تولید لنت ترمز، مجموعهای از دستگاههای تخصصی مورد نیاز است که هرکدام وظیفهی مشخصی را در فرآیند تولید بر عهده دارند. شناخت این تجهیزات برای برآورد هزینه راه اندازی خط تولید لنت ترمز و برنامهریزی فضای کارخانه ضروری است.

لیست کامل دستگاه های خط تولید لنت ترمز به شرح زیر است:

- دستگاه میکسر مواد لنت (Mixer): این دستگاه (معمولاً میکسر پودر افقی یا فشرده) برای ترکیب کاملاً یکنواخت و همگن کردن مواد اولیه لنت ترمز بر اساس فرمولاسیون لنت ترمز استفاده میشود.

- دستگاه پرس سرد (Pre-Former):وظیفه این دستگاه، فشردهسازی اولیه مخلوط پودری و شکلدهی “کیک” (پیشفرم) قبل از ورود به مرحله پخت اصلی است.

- دستگاه پرس لنت ترمز (Hot Press): این دستگاه، اصلیترین دستگاه تولید لنت ترمز در خط محسوب میشود. این یک پرس هیدرولیک سنگین است که با اعمال همزمان حرارت و فشار بسیار بالا، فرآیند پخت اولیه، فشردهسازی نهایی و چسباندن مواد به بکپلیت را انجام میدهد.

- کوره پخت لنت ترمز (Curing Oven): یک کوره صنعتی با قابلیت کنترل دقیق دما و زمان، که برای پخت نهایی و تثبیت کامل خواص شیمیایی و مکانیکی لنتها (فرآیند Curing) پس از خروج از پرس گرم به کار میرود.

- دستگاه ساب لنت ترمز (Grinding Machine): این دستگاه برای پرداخت نهایی سطح اصطکاکی لنت و رساندن ضخامت آن به استاندارد دقیق ابعادی، با دقت بالا استفاده میشود.

- دستگاههای تکمیلی: این گروه شامل ماشینآلاتی مانند دستگاه شیارزن (برای ایجاد شیار روی لنت)، دستگاه پخزن (برای زاویه دادن به لبهها)، خط رنگ پودری (برای پوششدهی بکپلیت) و دستگاه چاپ (برای مارکزنی و درج مشخصات) میباشد.

- تجهیزات آزمایشگاه کنترل کیفیت (QC): شامل دستگاههایی مانند تست سایش (Wear Test)، تست چسبندگی (Shear Test) و ابزارهای دقیق اندازهگیری ابعادی، که برای تضمین کیفیت محصول نهایی ضروری هستند.

تفاوت خط تولید لنت ترمز اتوماتیک و نیمه اتوماتیک

هنگام بررسی ساخت خط تولید لنت ترمز، یکی از تصمیمات اساسی، انتخاب بین دو پیکربندی اصلی است:

- خط تولید لنت ترمز نیمه اتوماتیک: در این مدل، اکثر دستگاههای اصلی (مانند دستگاه پرس لنت ترمز، میکسر و کوره) به صورت مجزا کار میکنند. انتقال قطعات بین ایستگاههای مختلف (مثلاً از پرس گرم به کوره، یا از کوره به دستگاه ساب) توسط اپراتور و نیروی انسانی انجام میشود. این خط تولید نیازمند سرمایه لازم برای تولید لنت ترمز کمتری است، انعطافپذیری بیشتری برای تولید در تیراژ پایین دارد و برای شروع کسب و کار یا بازارهای کوچکتر مناسبتر است.

- خط تولید لنت ترمز اتوماتیک: در این پیکربندی پیشرفته، تمام دستگاه های خط تولید لنت ترمز (یا بخش عمدهای از آنها) توسط سیستمهای انتقال اتوماتیک (مانند بازوهای رباتیک یا نوار نقاله) به یکدیگر متصل هستند. فرآیند از پرس گرم تا ساب و رنگ میتواند به صورت پیوسته و با حداقل دخالت اپراتور انجام شود.

- مزایا: ظرفیت تولید بسیار بالا، کاهش خطای انسانی، کاهش تعداد نیروی کار مورد نیاز و یکنواختی بیشتر محصول.

- معایب: هزینه راه اندازی خط تولید لنت ترمز در این مدل به طور قابل توجهی بالاتر است و نیاز به دانش فنی بالاتری برای نگهداری و اپراتوری دارد.

انتخاب بین خط تولید لنت ترمز اتوماتیک و نیمه اتوماتیک بستگی مستقیمی به حجم سرمایهگذاری، ظرفیت تولید مورد انتظار و ابعاد بازار فروش لنت ترمز هدف شما دارد.

امید عمران سهند، سازنده خط تولید لنت ترمز (طراحی ۰ تا ۱۰۰)

پس از آشنایی کامل با مراحل تولید لنت ترمز و دستگاه های خط تولید لنت ترمز، اکنون زمان انتخاب یک شریک مطمئن برای اجرای پروژه است. ما در مجموعه امید عمران سهند، به صورت تخصصی به عنوان سازنده خط تولید لنت ترمز فعالیت میکنیم و خدمات جامع “طراحی ۰ تا ۱۰۰” را ارائه میدهیم.

تخصص ما ساخت خط تولید لنت ترمز، چه به صورت خط تولید لنت ترمز نیمه اتوماتیک برای کارگاههای متوسط و چه خط تولید لنت ترمز اتوماتیک برای تولید در مقیاس صنعتی است. ما تمام مراحل، از مشاوره اولیه و طراحی چیدمان ماشینآلات در سوله شما تا ساخت، نصب، راهاندازی و تولید آزمایشی را به صورت کامل پوشش میدهیم.

مزایای خرید خط تولید لنت ترمز از امید عمران سهند

انتخاب یک سازنده خط تولید لنت ترمز داخلی و متخصص، مزایای متعددی را برای سرمایهگذاران به همراه دارد:

- طراحی بومی و متناسب: ما ماشینآلات را متناسب با شرایط بهرهبرداری در ایران، از جمله نوع برق صنعتی، شرایط آب و هوایی و فرهنگ اپراتوری، طراحی و بهینهسازی میکنیم.

- پشتیبانی فنی و گارانتی معتبر: دسترسی سریع و مستقیم به تیم فنی سازنده برای رفع ایرادات احتمالی و خدمات پس از فروش، بزرگترین مزیت خرید خط تولید لنت ترمز از یک مجموعه داخلی است.

- نصب، راهاندازی و آموزش کامل: کارشناسان ما خط تولید را در محل شما به صورت کامل نصب و راهاندازی کرده و آموزشهای لازم برای کار با تمام دستگاهها (از دستگاه میکسر مواد لنت تا دستگاه ساب لنت ترمز) را به پرسنل شما ارائه میدهند.

- امکان ارائه دانش فنی: در صورت توافق، ما میتوانیم در زمینه انتقال دانش فنی و ارائه فرمولاسیون لنت ترمز پایه (برای لنتهای متالیک یا سمی-متالیک) به عنوان بخشی از خدمات ساخت خط تولید لنت ترمز، به شما کمک کنیم.

- تامین آسان قطعات یدکی: به دلیل تولید بومی دستگاهها، تمامی قطعات یدکی و مصرفی ماشینآلات در دسترس بوده و در کوتاهترین زمان قابل تامین هستند.

قیمت خط تولید لنت ترمز و عوامل موثر بر آن

یکی از اولین سوالات برای سرمایهگذاران، برآورد هزینه راه اندازی خط تولید لنت ترمز است. به دلیل ماهیت سفارشیسازی این خطوط، ارائه یک قیمت خط تولید لنت ترمز ثابت و واحد امکانپذیر نیست.

سرمایه لازم برای تولید لنت ترمز به فاکتورهای متعددی بستگی دارد. درک این عوامل به شما کمک میکند تا نیازهای خود را دقیقتر مشخص نمایید:

- ظرفیت تولید (تیراژ): مهمترین عامل، تعداد لنت ترمز مورد نظر شما در هر شیفت کاری است. ظرفیت بالاتر نیازمند دستگاه پرس لنت ترمز با تعداد قالبهای بیشتر (ایستگاههای کاری بیشتر) و کورههای بزرگتر است که مستقیماً بر قیمت تمام شده تاثیر میگذارد.

- سطح اتوماسیون: همانطور که اشاره شد، تفاوت قیمت قابل توجهی بین خط تولید لنت ترمز نیمه اتوماتیک (که نیازمند اپراتور بیشتر است) و خط تولید لنت ترمز اتوماتیک (با سیستمهای انتقال رباتیک) وجود دارد.

- تعداد دستگاههای جانبی و تکمیلی: قیمت خط تولید لنت ترمز میتواند شامل تجهیزات پایه باشد. افزودن دستگاههای تکمیلی مانند خط رنگ پودری اتوماتیک، سیستمهای پیشرفته بستهبندی یا تجهیزات کامل آزمایشگاه کنترل کیفیت، به هزینه راه اندازی خط تولید لنت ترمز افزوده خواهد شد.

- کیفیت قطعات: نوع سیستم هیدرولیک، برند PLCها (کنترلگرهای منطقی برنامهپذیر)، دقت سیستمهای توزین و کیفیت ساخت قالبها، همگی بر قیمت نهایی و البته بر عمر و دقت دستگاه تولید لنت ترمز شما اثرگذار هستند.

برای دریافت برآورد دقیق سرمایه لازم برای تولید لنت ترمز که دقیقاً متناسب با اهداف، بودجه و فضای در دسترس شما باشد، توصیه میکنیم با کارشناسان فنی ما به شماره 09351967545 تماس بگیرید. ما آماده ارائه مشاوره تخصصی و بازدید حضوری برای ارزیابی نیازهای شما هستیم.

بررسی تخصصی انواع خط تولید لنت ترمز (سبک، سنگین، دیسکی و کفشکی)

بازار لنت ترمز بسیار متنوع است. لنتها نه تنها برای خودروهای سواری (سبک) بلکه برای خودروهای تجاری (سنگین)، و در دو نوع اصلی “دیسکی” و “کفشکی” تولید میشوند. یک سرمایهگذار باید بداند که خط تولید لنت ترمز مورد نظرش، توانایی تولید کدام محصولات را دارد.

تفاوت خط تولید لنت ترمز دیسکی و لنت ترمز کفشکی(کاسهای)

تفاوت اصلی این دو نوع لنت در شکل ظاهری، فرآیند تولید و تجهیزات مورد نیاز آنها است:

- لنت ترمز دیسکی (Disc Brake Pads): این لنتها صاف هستند و امروزه در چرخهای جلو و عقب اکثر خودروهای سواری استفاده میشوند. مراحل تولید لنت ترمز دیسکی همان فرآیند استانداردی است که در بخشهای قبلی توضیح داده شد (میکس، پرس سرد، پرس گرم در قالبهای صاف، کوره و ساب).

- لنت ترمز کفشکی (Drum Brake Shoes): این لنتها ظاهری هلالی (Curved) دارند و عمدتاً در سیستم ترمز عقب خودروهای قدیمیتر یا برخی خودروهای اقتصادی و سنگین استفاده میشوند.

تفاوت در خط تولید:

فرآیند تولید لنت کفشکی متفاوت است. دستگاه پرس لنت ترمز برای لنت کفشکی باید دارای قالبهای هلالی شکل باشد. همچنین، فرآیند چسباندن مواد اصطکاکی به بکپلیت (کفشک فلزی هلالی) معمولاً پیچیدهتر است و گاهی نیازمند فرآیند “چسباندن” (Bonding) جداگانه در کورههای مخصوص، علاوه بر پرس، میباشد.

نکته کلیدی: یک خط تولید لنت ترمز استاندارد که برای لنت دیسکی طراحی شده، لزوماً نمیتواند لنت کفشکی تولید کند و نیازمند تجهیزات یا قالبهای متفاوتی است. به عنوان سازنده خط تولید لنت ترمز، ما میتوانیم خط تولید را بر اساس نیاز شما برای تولید هر یک از این محصولات (یا هر دو) طراحی و تجهیز کنیم.

خط تولید لنت ترمز خودرو سنگین (کامیون و اتوبوس) چه تفاوتی دارد؟

تفاوت اصلی میان خط تولید لنت ترمز خودروی سبک (سواری) و خط تولید لنت ترمز خودرو سنگین در مقیاس، ابعاد و تناژ ماشینآلات است.

لنتهای ترمز خودروهای سنگین (مانند کامیونها، اتوبوسها و تریلرها) به مراتب بزرگتر، ضخیمتر و سنگینتر هستند و باید بتوانند فشار و حرارت بسیار بالاتری را تحمل کنند. این تفاوتها مستقیماً بر طراحی دستگاه های خط تولید لنت ترمز تأثیر میگذارد:

- دستگاه پرس لنت ترمز (پرس گرم): این دستگاه باید تناژ (نیروی فشار) بسیار بالاتری داشته باشد. قالبها به مراتب بزرگتر و سنگینتر هستند و سیستم هیدرولیک و گرمایشی باید توانایی مدیریت این ابعاد را داشته باشد.

- کوره پخت لنت ترمز (Curing Oven): به دلیل ضخامت بسیار بیشتر لنتهای سنگین، زمان پخت تکمیلی آنها به طور قابل توجهی طولانیتر است. این امر نیازمند کورههایی با ابعاد بسیار بزرگتر و سیستم گردش هوای قویتر برای تضمین پخت یکنواخت در تمام عمق لنت است.

- تجهیزات جابجایی: به دلیل وزن بالای لنتها در هر مرحله، سیستمهای جابجایی دستی (در خط تولید لنت ترمز نیمه اتوماتیک) کارایی خود را از دست میدهند و نیاز به استفاده از سیستمهای کمکی مکانیکی یا اتوماتیک بیشتر احساس میشود.

سرمایه لازم برای تولید لنت ترمز خودروی سنگین به دلیل نیاز به ماشینآلات بزرگتر، قویتر و گرانتر، به طور قابل توجهی بالاتر از خط تولید لنت سواری است. ما در مجموعه امید عمران سهند توانایی طراحی و ساخت خط تولید لنت ترمز برای هر دو بخش بازار، متناسب با نیاز دقیق شما را داریم.

پشتیبانی خط تولید لنت ترمز و خدمات پس از فروش

خرید خط تولید لنت ترمز یک سرمایهگذاری بلندمدت محسوب میشود و ماهیت کار آن، تولید مستمر است. ماشینآلاتی مانند دستگاه پرس لنت ترمز یا کوره پخت لنت ترمز تحت فشار و حرارت بالا کار میکنند و مانند هر تجهیز صنعتی دیگری، نیازمند نگهداری و خدمات پشتیبانی هستند.

توقف خط تولید، حتی برای مدت کوتاه، میتواند منجر به زیان مالی شود. به همین دلیل، دسترسی سریع و مطمئن به پشتیبانی خط تولید لنت ترمز، اهمیتی برابر با کیفیت اولیه ساخت دستگاهها دارد.

ما به عنوان سازنده خط تولید لنت ترمز در ایران، این دغدغه را کاملاً درک کرده و خدمات پس از فروش جامعی را ارائه میدهیم:

- گارانتی معتبر دستگاهها: تمام دستگاه های خط تولید لنت ترمز ساخته شده توسط امید عمران سهند، دارای گارانتی مشخص و مکتوب هستند. این گارانتی شامل عملکرد صحیح ماشینآلات و کیفیت قطعات استفاده شده در ساخت آنها میشود.

- تامین سریع قطعات یدکی و مصرفی: بزرگترین مزیت همکاری با یک سازنده داخلی، دسترسی آسان به قطعات یدکی است. برخلاف خطوط تولید وارداتی که تامین قطعات آنها ممکن است هفتهها طول بکشد، ما تمامی قطعات مکانیکی، هیدرولیکی، برقی و همچنین قطعات مصرفی مانند قالبها را در انبار خود موجود داشته و در کوتاهترین زمان ممکن ارائه میدهیم.

- تیم فنی متخصص و پاسخگو: تیم پشتیبانی خط تولید لنت ترمز ما، متشکل از مهندسان و تکنسینهایی است که خود در فرآیند ساخت خط تولید لنت ترمز مشارکت داشتهاند. این تیم آماده ارائه مشاوره تلفنی برای رفع مشکلات احتمالی و در صورت نیاز، اعزام سریع به محل کارخانه شما جهت انجام تعمیرات تخصصی است.

- خدمات نگهداری و اورهال: ما برنامههای مدون نگهداری پیشگیرانه (PM) را برای افزایش طول عمر دستگاه تولید لنت ترمز و جلوگیری از توقفهای ناگهانی ارائه میدهیم.

انتخاب یک سازنده داخلی و معتبر، تضمینکننده تداوم تولید و آرامش خاطر شما در بهرهبرداری بلندمدت از خط تولید لنت ترمز خواهد بود.

مراحل راه اندازی خط تولید لنت ترمز

راه اندازی خط تولید لنت ترمز تنها به خرید خط تولید لنت ترمز و نصب دستگاه های خط تولید لنت ترمز محدود نمیشود. این فرآیند یک پروژه صنعتی کامل است که شامل مراحل اداری، قانونی و لجستیکی مهمی است. برنامهریزی برای این موارد، همزمان با سفارش ساخت دستگاهها، برای جلوگیری از اتلاف وقت ضروری است.

اخذ مجوز تولید لنت ترمز

تولید لنت ترمز به دلیل ارتباط مستقیم با ایمنی خودرو، یک فعالیت کاملاً قانونمند و تحت نظارت است. اخذ مجوز تولید لنت ترمز اولین گام رسمی برای شروع فعالیت است.

این فرآیند معمولاً شامل دریافت مجوز تأسیس از وزارت صنعت، معدن و تجارت (صمت) است. پس از نصب دستگاهها و راهاندازی آزمایشی، مرحله حیاتی، دریافت “مجوز استاندارد” از سازمان ملی استاندارد ایران است. بدون داشتن نشان استاندارد، فروش قانونی محصول در بازار فروش لنت ترمز داخلی تقریباً غیرممکن است. دریافت این مجوز مستلزم پاس کردن آزمونهای کیفی مختلف بر روی محصول تولیدی شما در آزمایشگاههای معتبر است.

تهیه طرح توجیهی تولید لنت ترمز

طرح توجیهی تولید لنت ترمز (Business Plan) سند مهندسی و مالی پروژه شماست. این طرح برای دو هدف اصلی تهیه میشود:

- اخذ وام و تسهیلات: برای ارائه به بانکها و موسسات مالی جهت دریافت وام صنعتی، وجود یک طرح توجیهی مدون و دقیق الزامی است.

- ارزیابی داخلی: این سند به خود سرمایهگذار کمک میکند تا برآورد دقیقی از سرمایه لازم برای تولید لنت ترمز (شامل هزینه تجهیزات، مواد اولیه، نیروی کار و هزینههای جاری)، نقطه سر به سر، نرخ بازگشت سرمایه و سود تولید لنت ترمز داشته باشد.

این طرح باید شامل تحلیل بازار، جزئیات فنی خط تولید لنت ترمز اتوماتیک یا نیمه اتوماتیک، هزینههای ثابت و متغیر، و پیشبینی فروش باشد. ما میتوانیم در ارائه اطلاعات فنی مورد نیاز برای تکمیل طرح توجیهی تولید لنت ترمز به شما کمک کنیم.

فضای مورد نیاز و نیروی انسانی

برآورد فضا یکی از ملاحظات اولیه در راه اندازی خط تولید لنت ترمز است. فضای مورد نیاز تنها به محلی برای چیدمان دستگاه های خط تولید لنت ترمز محدود نمیشود، بلکه باید بخشهای زیر را نیز در نظر گرفت:

- انبار مواد اولیه: فضایی خشک و ایمن برای نگهداری مواد اولیه لنت ترمز.

- سالن تولید: محل استقرار دستگاهها با چیدمان بهینه برای حرکت آسان مواد و اپراتورها.

- انبار محصول نهایی: محلی برای نگهداری لنتهای بستهبندی شده و آماده ارسال.

- آزمایشگاه کنترل کیفیت: اتاق مجزا برای تست و ارزیابی محصولات.

- فضای اداری و رفاهی.

حداقل متراژ مورد نیاز برای یک خط تولید لنت ترمز نیمه اتوماتیک (مقیاس متوسط) معمولاً چند صد متر سوله صنعتی استاندارد است.

از نظر نیروی انسانی، تعداد اپراتورها بستگی مستقیم به سطح اتوماسیون خط دارد. یک خط نیمه اتوماتیک علاوه بر مدیر تولید، به اپراتورهایی برای کار با دستگاه میکسر، پرسها، کوره و بخش بستهبندی نیاز دارد.

سوالات متداول (FAQ)

در این بخش به چند پرسش پرتکرار و کلیدی که اغلب برای سرمایهگذاران و علاقهمندان به راه اندازی خط تولید لنت ترمز پیش میآید، به صورت مستقیم پاسخ میدهیم.

مدت زمان ساخت خط تولید لنت چقدر است؟

مدت زمان ساخت خط تولید لنت از لحظه عقد قرارداد تا نصب و راهاندازی کامل، به عوامل مختلفی بستگی دارد. مهمترین عامل، سطح اتوماسیون (خط تولید لنت ترمز اتوماتیک یا نیمه اتوماتیک) و پیچیدگی خط (مانند تولید همزمان لنت سبک و سنگین) است. به طور معمول، فرآیند طراحی، ساخت، مونتاژ و تست دستگاه های خط تولید لنت ترمز چندین ماه زمان نیاز دارد. برای دریافت زمانبندی دقیق بر اساس پیکربندی مورد نظرتان، باید با کارشناسان ما مشورت نمایید.

آیا فرمولاسیون لنت ترمز را هم همراه خط تولید ارائه میدهید؟

بله، این یکی از خدمات کلیدی ما به عنوان سازنده خط تولید لنت ترمز است. فرمولاسیون لنت ترمز دانش فنی اصلی این کار است. ما در امید عمران سهند، همزمان با نصب و آموزش کار با دستگاهها، دانش فنی و فرمولاسیون پایه (اغلب برای لنتهای سمی-متالیک که پرمصرفترین نوع در بازار فروش لنت ترمز هستند) را به تیم شما منتقل میکنیم. این کار به شما اطمینان میدهد که میتوانید از همان ابتدا محصولی استاندارد تولید کنید.

تفاوت لنت ترمز سرامیکی و متالیک در فرآیند تولید چیست؟

تفاوت اصلی در مواد اولیه لنت ترمز و فرمولاسیون لنت ترمز آنها است. اما این تفاوت فرمولاسیون، بر پارامترهای فرآیند تولید نیز تأثیر میگذارد:

دمای پخت: لنتهای سرامیکی ممکن است به دماهای متفاوتی در کوره پخت لنت ترمز نسبت به لنتهای متالیک نیاز داشته باشند.

فشار پرس: دستگاه پرس لنت ترمز ممکن است نیاز به تنظیمات فشار متفاوتی برای دستیابی به دانسیته (چگالی) مورد نظر در هر نوع لنت داشته باشد.

خبر خوب این است که یک خط تولید لنت ترمز استاندارد (شامل میکسر، پرس گرم و کوره) قابلیت تولید هر دو نوع لنت را دارد و تفاوت اصلی در “دستور پخت” (فرمولاسیون و تنظیمات دستگاه) است، نه در خود ماشینآلات.

آیا تولید لنت ترمز در منزل امکان پذیر است؟

پاسخ قاطع “خیر” است. جستجو برای تولید لنت ترمز در منزل یک تصور اشتباه رایج است. این فرآیند به هیچ وجه خانگی یا کارگاهی کوچک نیست:

تجهیزات سنگین: دستگاه پرس لنت ترمز یک پرس هیدرولیک صنعتی با تناژ بسیار بالا است.

حرارت بالا: کوره پخت لنت ترمز در دماهای صنعتی کار میکند که در محیط خانگی قابل دستیابی و کنترل ایمن نیست.

مواد شیمیایی: مواد اولیه لنت ترمز شامل رزینهای فنولیک و الیاف صنعتی است که کار با آنها نیازمند سیستمهای تهویه قوی و ایمنی صنعتی است.

مجوز: اخذ مجوز تولید لنت ترمز و نشان استاندارد برای یک محصول ایمنی، مطلقاً برای فضای خانگی امکانپذیر نیست.