پلیمریزاسیون آنیونی

پلیمریزاسیون آنیونی یکی از روشهای مهم سنتز پلیمرهاست که به دلیل کنترلپذیری بالا و قابلیت تولید پلیمرهای با وزن مولکولی دقیق، جایگاه ویژهای در شیمی پلیمر و صنایع وابسته پیدا کرده است. در این فرآیند، رشد زنجیر پلیمری توسط گونههای آنیونی انجام میشود و برخلاف بسیاری از روشهای دیگر، واکنش خاتمه و انتقال زنجیر بهطور طبیعی رخ نمیدهد؛ همین ویژگی باعث شده این روش بهعنوان یکی از شاخصترین نمونههای «پلیمریزاسیون زنده» شناخته شود.

اهمیت پلیمریزاسیون آنیونی فقط در حوزههای پژوهشی نیست، بلکه در صنعت نیز نقشی کلیدی ایفا میکند. از تولید الاستومرهای مهندسی مانند SBR و SIS گرفته تا ساخت پلیمرهای خاص در صنایع الکترونیک و پزشکی، این روش ابزار قدرتمندی برای دستیابی به ساختارهای دقیق و کاربردی است.

در این مقاله بهطور جامع بررسی میکنیم که پلیمریزاسیون آنیونی چیست، چگونه انجام میشود، چه شرایطی نیاز دارد، چه مونومرهایی برای آن مناسباند، چه مزایا و محدودیتهایی دارد و در نهایت چه کاربردهایی در صنعت و پژوهش پیدا کرده است.

- پلیمریزاسیون آنیونی چیست؟

- مکانیزم گام به گام پلیمریزاسیون آنیونی

- شرایط و الزامات پلیمریزاسیون آنیونی

- مونومرهای مناسب برای پلیمریزاسیون آنیونی

- قابلیت کنترل در پلیمریزاسیون آنیونی

- مزایا و معایب پلیمریزاسیون آنیونی

- تفاوت پلیمریزاسیون آنیونی با رادیکالی و کاتیونی

- کاربردهای پلیمریزاسیون آنیونی

- مثالهای آزمایشگاهی و صنعتی از پلیمریزاسیون آنیونی

- نتیجهگیری

پلیمریزاسیون آنیونی چیست؟

پلیمریزاسیون آنیونی (Anionic Polymerization) یک نوع پلیمریزاسیون زنجیری است که در آن رشد زنجیر پلیمری توسط یونهای منفی (آنیونها) صورت میگیرد. در این فرآیند، آغازگر یک ترکیب شیمیایی است که بار منفی روی مونومر ایجاد میکند و این بار منفی بهصورت متوالی به مونومرهای دیگر منتقل میشود و رشد زنجیر ادامه مییابد.

ویژگی بارز این روش آن است که برخلاف بسیاری از روشهای دیگر مانند پلیمریزاسیون رادیکالی، در آن واکنشهای خاتمه یا انتقال زنجیر بهطور طبیعی رخ نمیدهد. این موضوع باعث میشود زنجیرهای پلیمری همچنان فعال باقی بمانند و در صورت اضافه شدن مونومر جدید، رشد دوباره ادامه یابد. به همین دلیل این روش بهعنوان یک نمونه از پلیمریزاسیون زنده (Living Polymerization) شناخته میشود.

تفاوت اصلی پلیمریزاسیون آنیونی با روشهای دیگر

- در پلیمریزاسیون رادیکالی، رشد زنجیر توسط رادیکالهای آزاد انجام میشود و معمولاً واکنشهای خاتمه یا انتقال اجتنابناپذیرند؛ بنابراین کنترل روی وزن مولکولی محدود است.

- در پلیمریزاسیون کاتیونی، گونههای کاتیونی مسئول رشد زنجیر هستند اما پایداری آنها به شرایط محیطی بسیار حساس است.

- در مقابل، پلیمریزاسیون آنیونی به دلیل پایدار بودن زنجیر فعال و نبود واکنش خاتمه، امکان تولید پلیمرهایی با وزن مولکولی دقیق، توزیع وزن یکنواخت و ساخت کوپلیمرهای بلوکی را فراهم میکند.

اهمیت علمی و صنعتی پلیمریزاسیون آنیونی

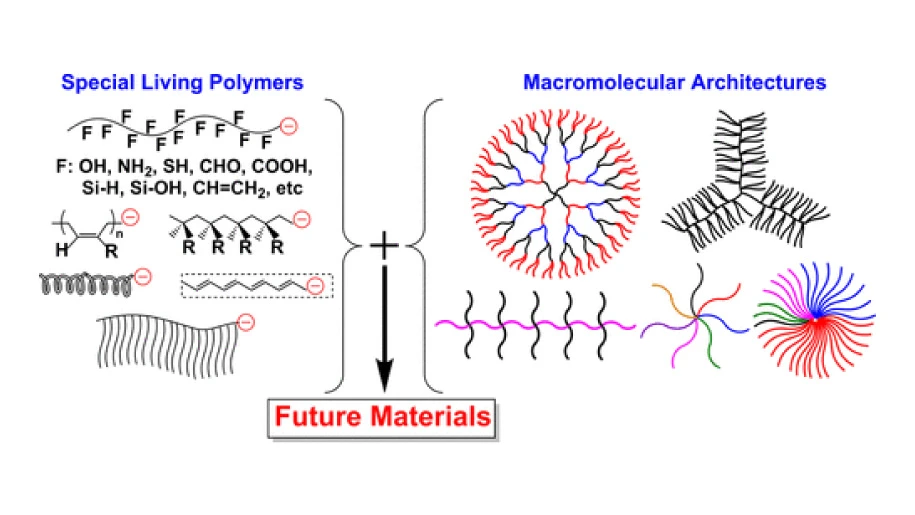

این روش نخستین بار در دهه ۱۹۵۰ معرفی شد و بهسرعت به یکی از ابزارهای اصلی شیمی پلیمر تبدیل شد. امروزه از آن برای سنتز پلیمرهایی با معماریهای خاص مانند بلوک کوپلیمرها، پلیمرهای ستارهای و پلیمرهای زنجیره بلند با توزیع وزن مولکولی باریک استفاده میشود.

مکانیزم گام به گام پلیمریزاسیون آنیونی

مکانیزم پلیمریزاسیون آنیونی از سه مرحله اصلی تشکیل میشود: آغاز، رشد زنجیر و در حالت معمول، عدم وجود خاتمه یا انتقال زنجیر. همین تفاوت بنیادین با سایر روشها، دلیل اصلی «زنده بودن» این نوع پلیمریزاسیون است.

۱. مرحله آغاز

در این مرحله، واکنش با ورود یک آغازگر قوی شروع میشود.

- آغازگر میتواند یک باز قوی (مانند آلکیللیتیومها، سدیم آمید یا پتاسیم ترشیوبوتوکسید) یا ترکیبات آلی فلزی باشد.

- آغازگر با اولین مونومر واکنش داده و یک گونه فعال آنیونی تشکیل میدهد.

- این آنیون فعال همان نقطه شروع رشد زنجیر است.

مثال: در پلیمریزاسیون استایرن، آغازگر بوتیللیتیوم (BuLi) به مونومر استایرن اضافه میشود و یک یون کربانیون فعال تشکیل میدهد.

۲. مرحله رشد زنجیر

پس از تشکیل اولین یون فعال، فرآیند رشد آغاز میشود:

- آنیون فعال به مونومر بعدی حمله میکند و آن را به زنجیر در حال رشد متصل مینماید.

- بار منفی به مونومر جدید منتقل میشود، بنابراین زنجیر همچنان فعال باقی میماند.

- این چرخه بارها تکرار میشود تا جایی که همه مونومرها مصرف شوند یا شرایط واکنش تغییر کند.

ویژگی مهم این مرحله:

- هیچ واکنش ناخواستهای مانند خاتمه یا انتقال زنجیر وجود ندارد.

- این مسئله باعث میشود رشد زنجیر بسیار قابل کنترل باشد.

۳. نبود واکنش خاتمه و انتقال زنجیر

برخلاف رادیکالهای آزاد که تمایل زیادی به واکنشهای جانبی دارند، آنیونهای فعال پایدارتر هستند.

- به همین دلیل، واکنش خاتمه رخ نمیدهد مگر اینکه یک عامل خارجی مثل آب یا اکسیژن وارد سیستم شود.

- همچنین واکنش انتقال زنجیر نیز وجود ندارد.

- در نتیجه، همه زنجیرهای فعال در محلول تا زمانی که مونومر موجود باشد، به رشد خود ادامه میدهند.

این ویژگی همان چیزی است که به پلیمریزاسیون آنیونی عنوان پلیمریزاسیون زنده (Living Polymerization) داده است.

۴. پیامدهای مکانیزمی

- کنترل وزن مولکولی: چون هیچ زنجیری بهطور ناخواسته متوقف نمیشود، میتوان وزن مولکولی را با نسبت دقیق مونومر به آغازگر کنترل کرد.

- توزیع وزن مولکولی باریک: همه زنجیرها تقریباً همزمان آغاز میشوند و با نرخ مشابهی رشد میکنند.

- امکان سنتز کوپلیمرهای بلوکی: اگر پس از اتمام مونومر اول، مونومر دیگری اضافه شود، زنجیرهای فعال بلافاصله به آن متصل میشوند و یک کوپلیمر بلوکی تشکیل میدهند.

مثال مکانیزمی: پلیمریزاسیون استایرن با آغازگر بوتیللیتیوم

- آغاز: BuLi + استایرن → یون استایرن فعال + Li⁺

- رشد: یون فعال + استایرن (n بار) → زنجیر پلیاستایرن زنده با یون انتهایی

- مرحله دوم (بلوک): افزودن بوتادیان → تشکیل کوپلیمر بلوکی پلی(استایرن-بوتادیان)

این مثال نشان میدهد چگونه یک پلیمر ساده میتواند به یک کوپلیمر مهندسیشده تبدیل شود.

شرایط و الزامات پلیمریزاسیون آنیونی

پلیمریزاسیون آنیونی اگرچه از نظر مکانیزم ساده به نظر میرسد، اما اجرای موفق آن نیازمند رعایت شرایط خاص و دقیق است. هرگونه آلودگی یا خطا در محیط واکنش میتواند موجب توقف زنجیرهای فعال یا تولید پلیمرهای ناخواسته شود.

۱. حساسیت به رطوبت

- آنیونهای فعال بهشدت با آب واکنش میدهند.

- حتی مقدار بسیار ناچیز رطوبت میتواند زنجیرهای در حال رشد را خاتمه دهد.

- به همین دلیل، تمامی شیشهآلات و ظروف باید خشک و عاری از رطوبت باشند (اغلب با حرارت یا جریان نیتروژن خشک میشوند).

۲. حساسیت به اکسیژن و دیاکسید کربن

- اکسیژن و CO₂ از عوامل مهارکننده واکنش هستند.

- حضور آنها موجب واکنش جانبی و غیرفعال شدن زنجیر میشود.

- محیط واکنش معمولاً تحت گاز نیتروژن یا آرگون بیاثر نگهداری میشود.

۳. انتخاب حلال مناسب

- حلالها باید کاملاً خشک و بدون ناخالصی باشند.

- حلالهای رایج: بنزن، تولوئن، سیکلوهگزان (برای پلیمرهای غیرقطبی مثل استایرن و بوتادیان).

- حلالهای قطبی ملایم مانند THF (تتراهیدروفوران) نیز گاهی استفاده میشوند چون توانایی پایدارسازی آنیون را دارند.

۴. کنترل دما

- دمای واکنش بسته به نوع مونومر متفاوت است.

- پلیمریزاسیون استایرن با آغازگر بوتیللیتیوم اغلب در بازه ۰ تا ۷۰ درجه سانتیگراد انجام میشود.

- برای مونومرهای حساستر، دمای پایینتر (حتی تا -۷۸ درجه سانتیگراد با استفاده از حمام استون/خنککننده) به کار میرود.

۵. غلظت مونومر و آغازگر

- نسبت دقیق مونومر به آغازگر تعیینکننده وزن مولکولی پلیمر است.

- خطای کوچک در این نسبت، باعث توزیع وزن مولکولی ناخواسته میشود.

۶. محیط بیاثر و تجهیزات واکنش

- واکنشها معمولاً در سیستمهای بسته و خلا یا تحت اتمسفر گاز بیاثر انجام میشوند.

- شیشهآلات واکنش (مانند بالنها) باید قبل از استفاده خشک شوند.

- همزدن یکنواخت و کنترل فشار برای جلوگیری از حباب یا ورود ناخالصی الزامی است.

پلیمریزاسیون آنیونی نیازمند یک محیط کنترلشده است: بدون آب، بدون اکسیژن، با حلالهای خشک، دمای دقیق و تجهیزات مناسب. این حساسیتها اگرچه کار را دشوار میکنند، اما در عوض امکان تولید پلیمرهایی با ساختار دقیق و تکرارپذیر را فراهم میآورند.

مونومرهای مناسب برای پلیمریزاسیون آنیونی

یکی از نقاط قوت پلیمریزاسیون آنیونی، توانایی کنترل دقیق رشد زنجیر است. با این حال، همه مونومرها برای این روش مناسب نیستند. مونومرهایی قابلیت پلیمریزاسیون آنیونی دارند که بتوانند بار منفی ایجادشده توسط آغازگر را پایدار کنند و واکنش جانبی کمتری نشان دهند.

۱. استایرن و مشتقات آن

- ویژگی: گروه فنیل در ساختار استایرن میتواند بار منفی کربانیون را بهخوبی پایدار کند.

- مزیت: پلیمریزاسیون آنیونی استایرن بسیار سریع و کنترلپذیر است.

- کاربرد: تولید پلیاستایرن با وزن مولکولی دقیق، سنتز بلوک کوپلیمرها (مثلاً پلی(استایرن-بلوک-بوتادیان)).

۲. دیانها (بوتادیان و ایزوپرن)

- ویژگی: پیوند دوگانه مزدوج قابلیت واکنش با آنیون را دارد.

- مزیت: تولید الاستومرهای مهندسی با انعطافپذیری و استحکام بالا.

- کاربرد: تولید لاستیکهای مصنوعی مثل SBR (استایرن-بوتادیان رابر).

۳. متاکریلاتها و آکریلاتهای خاص

- ویژگی: گروه کربونیل در این مونومرها موجب پایداری نسبی آنیون میشود.

- مزیت: امکان تولید پلیمرهایی با خواص مکانیکی ویژه یا چسبندگی بالا.

- کاربرد: پوششها، چسبها، رزینهای شفاف.

۴. مونومرهای هتروسیکلیک خاص

- مثال: اپوکسیدها یا لاکتونها در شرایط خاص قابلیت پلیمریزاسیون آنیونی دارند.

- کاربرد در سنتز پلیاترها و پلیاسترهای مهندسی.

مونومرهای نامناسب برای پلیمریزاسیون آنیونی

- مونومرهایی که گروههای عاملی فعال مانند -OH ، -COOH یا -NH₂ دارند.

- این گروهها میتوانند آنیون فعال را خنثی کنند و باعث توقف رشد زنجیر شوند.

جدول نمونه مونومرهای مناسب

| گروه مونومر | مثالها | محصول نهایی |

|---|---|---|

| وینیل آروماتیک | استایرن، α-متیل استایرن | پلیاستایرن، کوپلیمرهای بلوکی |

| دیان مزدوج | بوتادیان، ایزوپرن | لاستیک SBR، الاستومرها |

| آکریلاتها/متاکریلاتها | متیل متاکریلات، بوتیل آکریلات | رزینهای شفاف، پوششها |

| هتروسیکلیک | اپوکسیدها، لاکتونها | پلیاترها، پلیاسترها |

مونومرهایی که بتوانند آنیون فعال را پایدار کنند، بهترین گزینه برای پلیمریزاسیون آنیونی هستند. استایرن و دیانها (بوتادیان و ایزوپرن) رایجترین مونومرها در صنعت هستند، در حالی که آکریلاتها و هتروسیکلیکها بیشتر در پژوهشهای تخصصی و تولید پلیمرهای خاص بهکار میروند.

قابلیت کنترل در پلیمریزاسیون آنیونی

یکی از بزرگترین مزیتهای پلیمریزاسیون آنیونی، قابلیت کنترل بالا روی ساختار و خواص پلیمر است. به دلیل زنده بودن این واکنش، شیمیدان میتواند وزن مولکولی، توزیع وزن مولکولی و حتی معماری پلیمر را با دقت بسیار بالا طراحی کند.

۱. کنترل وزن مولکولی

- در این روش، وزن مولکولی مستقیماً به نسبت مونومر به آغازگر وابسته است.

- چون واکنش خاتمه رخ نمیدهد، همه زنجیرها تقریباً همزمان شروع به رشد میکنند.

- بنابراین با انتخاب مقدار دقیق آغازگر، میتوان وزن مولکولی را از چند هزار تا چند صد هزار واحد تغییر داد.

فرمول تقریبی:

Mw ≈ (تعداد مولهای مونومر مصرفی) ÷ (تعداد مولهای آغازگر)

۲. توزیع وزن مولکولی باریک

- در پلیمریزاسیون رادیکالی، به دلیل واکنشهای خاتمه و انتقال زنجیر، پلیمرها معمولاً توزیع وزن گستردهای دارند.

- اما در پلیمریزاسیون آنیونی، چون همه زنجیرها همزمان شروع و به شکل مشابه رشد میکنند، توزیع وزن مولکولی بسیار باریک (Dispersity ~1.05–1.1) حاصل میشود.

۳. پلیمریزاسیون زنده (Living Polymerization)

- زنجیرها حتی پس از اتمام مونومر همچنان فعال باقی میمانند.

- این ویژگی امکان انجام واکنشهای بعدی را فراهم میکند.

- به همین دلیل، میتوان پلیمرهای پیچیدهای را با معماری دلخواه سنتز کرد.

۴. سنتز بلوک کوپلیمرها

- پس از مصرف کامل مونومر اول، مونومر دوم اضافه میشود.

- زنجیرهای فعال بلافاصله مونومر دوم را به خود جذب میکنند.

- نتیجه: تشکیل بلوک کوپلیمرها مثل پلی(استایرن-بلوک-بوتادیان).

- این کوپلیمرها در صنایع لاستیک، چسبها و حتی پزشکی کاربرد زیادی دارند.

۵. سنتز پلیمرهای ستارهای و شاخهای

- با طراحی مناسب آغازگر چندعاملی، میتوان پلیمرهای ستارهای (Star-shaped) یا شاخهای (Branched) تولید کرد.

- این معماریها خواص مکانیکی و رئولوژیکی خاصی ایجاد میکنند که در صنایع پیشرفته کاربرد دارند.

کنترل در پلیمریزاسیون آنیونی به شیمیدان اجازه میدهد تا پلیمرهایی با وزن مولکولی دقیق، توزیع یکنواخت و ساختارهای پیچیده (بلوک، ستارهای، شاخهای) بسازد. همین ویژگی است که این روش را از سایر روشها متمایز میکند و آن را به یکی از مهمترین ابزارها در سنتز پلیمرهای مهندسی تبدیل کرده است.

مزایا و معایب پلیمریزاسیون آنیونی

پلیمریزاسیون آنیونی یکی از معدود روشهایی است که توانسته هم در دنیای پژوهش و هم در صنعت جایگاه ویژهای پیدا کند. دلیل این موضوع، ویژگیهای خاصی است که این فرآیند ارائه میدهد؛ ویژگیهایی که در بسیاری از روشهای دیگر مانند پلیمریزاسیون رادیکالی یا کاتیونی وجود ندارند. با این حال، این روش محدودیتها و چالشهای خود را نیز دارد. در ادامه بهطور مفصل به مزایا و معایب آن میپردازیم.

مزایای پلیمریزاسیون آنیونی

- کنترل دقیق وزن مولکولی

- در این روش، وزن مولکولی پلیمر فقط به نسبت مونومر به آغازگر بستگی دارد.

- چون واکنش خاتمه و انتقال زنجیر وجود ندارد، زنجیرها تا پایان واکنش فعال میمانند.

- نتیجه: تولید پلیمرهایی با وزن مولکولی مشخص و قابل تکرار.

- مثال: سنتز پلیاستایرن با Mw ≈ 100,000 g/mol بهصورت دقیق و یکنواخت.

- توزیع وزن مولکولی باریک

- در بسیاری از پلیمرها، گستره وزن مولکولی وسیع است (Dispersity = 2 یا بیشتر).

- در پلیمریزاسیون آنیونی، توزیع بسیار باریک (Dispersity ~ 1.05–1.1) حاصل میشود.

- این ویژگی برای کاربردهای مهندسی و علمی اهمیت زیادی دارد.

- امکان سنتز کوپلیمرهای بلوکی و پیچیده

- چون زنجیرها زنده باقی میمانند، میتوان مونومر جدید اضافه کرد و پلیمرهای بلوکی ساخت.

- این موضوع باعث امکان طراحی پلیمرهایی با خواص دوگانه (مثلاً سختی + انعطاف) میشود.

- مثال صنعتی: تولید الاستومرهای SBS و SIS که در چسبها، لاستیک و کفش استفاده میشوند.

- قابلیت تولید معماریهای خاص

- پلیمرهای ستارهای، شاخهای و شبکهای را میتوان با آغازگرهای چندعاملی سنتز کرد.

- این ویژگی در رئولوژی و مهندسی مواد اهمیت دارد.

- پیشبینیپذیری واکنش

- نرخ رشد و طول زنجیرها قابل پیشبینی و کنترل است.

- در نتیجه، طراحی پلیمر با خواص دقیق مکانیکی و فیزیکی امکانپذیر میشود.

معایب پلیمریزاسیون آنیونی

- حساسیت شدید به ناخالصیها

- حضور مقدار ناچیز آب، اکسیژن یا CO₂ واکنش را متوقف میکند.

- نیاز به محیط بیاثر، حلال خشک و تجهیزات دقیق دارد.

- این موضوع هزینه و دشواری اجرای واکنش را بالا میبرد.

- محدودیت در انتخاب مونومر

- فقط مونومرهایی که بار منفی را پایدار میکنند (مثل استایرن و بوتادیان) مناسباند.

- مونومرهای دارای گروههای عاملی فعال (مثل OH یا COOH) قابل استفاده نیستند.

- هزینه بالا

- نیاز به آغازگرهای خاص (مثل بوتیللیتیوم) و تجهیزات گرانقیمت دارد.

- در مقایسه با پلیمریزاسیون رادیکالی، از نظر اقتصادی برای همه کاربردها مقرونبهصرفه نیست.

- پیچیدگی عملیاتی

- کنترل دقیق دما، فشار و غلظتها ضروری است.

- نیاز به اپراتورهای آموزشدیده و محیط آزمایشگاهی/صنعتی مجهز دارد.

- کاربرد محدود در مقیاس وسیع

- اگرچه در صنایع خاص (مثل لاستیکسازی یا تولید پلیمرهای خاص) پرکاربرد است،

- اما در صنایعی که نیاز به پلیمرهای عمومی دارند، روشهای سادهتر مانند رادیکالی ترجیح داده میشوند.

جدول مقایسه مزایا و معایب

| مزایا | معایب |

|---|---|

| کنترل دقیق وزن مولکولی | حساسیت بالا به رطوبت و اکسیژن |

| توزیع وزن مولکولی باریک | محدودیت مونومرها |

| امکان سنتز کوپلیمرهای بلوکی | هزینه بالاتر نسبت به رادیکالی |

| تولید معماریهای خاص | پیچیدگی عملیاتی |

| پیشبینیپذیری خواص پلیمر | کاربرد محدود در مقیاس وسیع |

پلیمریزاسیون آنیونی روشی قدرتمند برای سنتز پلیمرهای مهندسی و پژوهشی است. کنترل فوقالعاده روی وزن مولکولی و امکان طراحی ساختارهای خاص، آن را به یک روش منحصربهفرد تبدیل کرده است. در مقابل، حساسیت بالا، هزینه زیاد و محدودیت مونومرها باعث میشود این روش بیشتر در صنایع خاص یا تحقیقات دانشگاهی و پژوهشی مورد استفاده قرار گیرد.

تفاوت پلیمریزاسیون آنیونی با رادیکالی و کاتیونی

درک تفاوت میان روشهای مختلف پلیمریزاسیون به محققان کمک میکند تا بسته به نوع مونومر و هدف نهایی، روش مناسب را انتخاب کنند. سه روش پرکاربرد در شیمی پلیمر عبارتاند از: آنیونی، رادیکالی و کاتیونی. هر یک مکانیزم خاص خود را دارند و همین موضوع روی خواص پلیمر نهایی تأثیر میگذارد.

۱. تفاوت در مکانیزم آغاز و رشد

- آنیونی: رشد زنجیر توسط یک آنیون فعال (کربانیون یا آنیون دیگر) انجام میشود.

- رادیکالی: رشد زنجیر با رادیکالهای آزاد شروع میشود.

- کاتیونی: رشد زنجیر با یک کاتیون فعال (کاربونیوم یون) صورت میگیرد.

۲. تفاوت در واکنش خاتمه

- آنیونی: واکنش خاتمه یا انتقال زنجیر وجود ندارد (مگر با ورود ناخالصی). زنجیرها «زنده» باقی میمانند.

- رادیکالی: خاتمه حتمی است (با ترکیب یا نابودی رادیکالها).

- کاتیونی: بسیار حساس به ناخالصیهاست و خاتمه زودهنگام متداول است.

۳. کنترل وزن مولکولی

- آنیونی: کاملاً کنترلپذیر و وابسته به نسبت مونومر/آغازگر. توزیع وزن مولکولی باریک.

- رادیکالی: کنترل محدود، توزیع وزن گسترده.

- کاتیونی: کنترل دشوار به دلیل ناپایداری یونهای کاتیونی.

۴. دامنه مونومرها

- آنیونی: مناسب برای مونومرهایی مثل استایرن، بوتادیان، ایزوپرن و برخی آکریلاتها.

- رادیکالی: گستردهترین دامنه مونومر (اکثر وینیلها و مشتقاتشان).

- کاتیونی: مناسب برای مونومرهایی با گروههای الکتروندهنده مانند ایزوبوتیلن.

۵. پیچیدگی و هزینه

- آنیونی: نیازمند شرایط بینقص (بدون رطوبت و اکسیژن)، تجهیزات گرانتر.

- رادیکالی: سادهترین و ارزانترین روش، پرکاربرد در صنعت.

- کاتیونی: نیازمند شرایط خاص، حساسیت بالا، کمتر متداول از نظر صنعتی.

۶. خواص پلیمر نهایی

- آنیونی: پلیمرهای دقیق با ساختار کنترلشده، مناسب برای پژوهش و تولید پلیمرهای خاص.

- رادیکالی: پلیمرهای عمومی با کاربرد وسیع (پلیاتیلن، پلیوینیل کلراید و غیره).

- کاتیونی: پلیمرهای خاص مثل پلیایزوبوتیلن با خواص ویژه (عایق یا ضد نفوذ گاز).

جدول مقایسه سه روش

| ویژگی | پلیمریزاسیون آنیونی | پلیمریزاسیون رادیکالی | پلیمریزاسیون کاتیونی |

|---|---|---|---|

| گونه فعال | آنیون (بار منفی) | رادیکال آزاد | کاتیون (بار مثبت) |

| واکنش خاتمه | ندارد (زنده) | حتمی | متداول |

| کنترل Mw | دقیق، قابل تنظیم | محدود | دشوار |

| توزیع Mw | باریک (Đ ≈ 1.05) | گسترده (Đ ≈ 2+) | معمولاً گسترده |

| دامنه مونومر | محدود (استایرن، بوتادیان…) | گستردهترین | محدود (ایزوبوتیلن…) |

| شرایط واکنش | حساس به رطوبت/اکسیژن | ساده، اقتصادی | حساس، پیچیده |

| کاربردها | پلیمرهای مهندسی، بلوک کوپلیمرها | پلیمرهای عمومی صنعتی | پلیایزوبوتیلن، کاربرد خاص |

پلیمریزاسیون آنیونی نسبت به رادیکالی و کاتیونی، دقیقترین کنترل را روی ساختار پلیمر فراهم میکند، اما از نظر هزینه و شرایط اجرا پیچیدهتر است. در مقابل، روش رادیکالی سادهترین و پرکاربردترین تکنیک صنعتی است، در حالی که روش کاتیونی بیشتر برای تولید پلیمرهای خاص استفاده میشود.

کاربردهای پلیمریزاسیون آنیونی

پلیمریزاسیون آنیونی به دلیل کنترلپذیری بالا و توانایی تولید پلیمرهای دقیق، نهتنها در پژوهشهای دانشگاهی، بلکه در صنایع پیشرفته نیز جایگاه مهمی دارد. این روش برای سنتز پلیمرهایی استفاده میشود که نیاز به وزن مولکولی مشخص، توزیع باریک و معماریهای خاص دارند. در ادامه مهمترین حوزههای کاربردی این روش را بررسی میکنیم.

۱. تولید الاستومرهای مهندسی

- یکی از بزرگترین کاربردهای صنعتی پلیمریزاسیون آنیونی، تولید لاستیکهای مصنوعی است.

- مثال: کوپلیمر استایرن-بوتادیان (SBR) که با این روش ساخته میشود، بخش اصلی تایر خودروهاست.

- مزیت اصلی استفاده از این روش در لاستیکسازی: کنترل دقیق میزان سختی و انعطافپذیری لاستیک برای شرایط مختلف جادهای.

۲. تولید کوپلیمرهای بلوکی

- چون این روش زنده است، امکان ساخت کوپلیمرهای بلوکی وجود دارد.

- مثال صنعتی: پلی(استایرن-بلوک-ایزوپرن-بلوک-استایرن) یا SIS که در تولید چسبهای فشارحساس و کفش استفاده میشود.

- این کوپلیمرها ترکیبی از خواص الاستومری و پلاستیکی دارند و در صنایع بستهبندی و پزشکی پرکاربردند.

۳. صنایع چسب و پوششها

- کوپلیمرهای حاصل از این روش دارای چسبندگی بالا و خواص مکانیکی ویژه هستند.

- چسبهای حرارتی، چسبهای صنعتی پرقدرت و پوششهای مقاوم شیمیایی اغلب بر پایه کوپلیمرهای بلوکی آنیونی ساخته میشوند.

۴. پلیمرهای خاص در صنایع الکترونیک

- در الکترونیک نیاز به پلیمرهایی با ساختار دقیق و پایدار وجود دارد.

- پلیمرهای سنتز شده با این روش میتوانند بهعنوان عایقهای الکتریکی یا مواد دیالکتریک در دستگاهها بهکار روند.

- همچنین پلیمرهای ستارهای یا شبکهای میتوانند در لایههای نازک و سیستمهای میکروالکترونیک استفاده شوند.

۵. کاربردهای پزشکی و بیومتریال

- امکان سنتز پلیمرهایی با معماری کنترلشده، شرایط را برای استفاده در پزشکی فراهم کرده است.

- کوپلیمرهای خاصی برای دارورسانی هدفمند یا هیدروژلهای پزشکی از این طریق ساخته میشوند.

- مثال: پلی(استایرن-بلوک-پلیاتیلن اکسید) بهعنوان حامل دارو.

۶. پژوهشهای علمی و آکادمیک

- در دانشگاهها و مراکز تحقیقاتی، این روش بهعنوان ابزاری برای مطالعه ترمودینامیک کوپلیمرها، مورفولوژی نانو و خواص فیزیکی پلیمرها به کار میرود.

- به دلیل کنترل دقیق بر وزن مولکولی و توزیع، نتایج تحقیقاتی با این پلیمرها بسیار قابل اعتماد هستند.

۷. تولید مواد با معماری ویژه

- پلیمرهای ستارهای، شاخهای و شبکهای برای کاربردهای پیشرفته مهندسی با این روش سنتز میشوند.

- این مواد در صنایع روغنکاری، روانکنندهها و مواد با خواص رئولوژیکی خاص استفاده میشوند.

جدول نمونه کاربردهای پلیمریزاسیون آنیونی

| حوزه کاربرد | پلیمرهای نمونه | محصولات نهایی |

|---|---|---|

| لاستیکسازی | SBR، SIS | تایر خودرو، کفش |

| چسبها | کوپلیمرهای بلوکی | چسبهای صنعتی، بستهبندی |

| پوششها | پلیاستایرنهای خاص | پوششهای مقاوم شیمیایی |

| الکترونیک | پلیمرهای ستارهای | عایقها، لایههای دیالکتریک |

| پزشکی | بلوک کوپلیمرهای آبدوست | دارورسانی، هیدروژلها |

| پژوهش | پلیاستایرن با Mw دقیق | مطالعه مورفولوژی نانو |

پلیمریزاسیون آنیونی نهتنها در آزمایشگاهها، بلکه در صنعت نیز یکی از کلیدیترین روشها برای تولید پلیمرهای دقیق و پیشرفته است. از تایر خودرو گرفته تا داروهای نوین، رد پای این روش دیده میشود. همین گستره کاربرد نشان میدهد که چرا این فرآیند همچنان یکی از ارکان شیمی پلیمر مدرن به شمار میآید.

مثالهای آزمایشگاهی و صنعتی از پلیمریزاسیون آنیونی

یکی از بهترین راهها برای درک عمیق پلیمریزاسیون آنیونی، بررسی نمونههای واقعی از اجرای این فرآیند در مقیاس آزمایشگاهی و صنعتی است. این مثالها نشان میدهند چگونه اصول مکانیزمی که توضیح داده شد در عمل به نتایج قابل اندازهگیری تبدیل میشود.

۱. پلیمریزاسیون آنیونی استایرن با بوتیللیتیوم (BuLi)

- مکانیزم: بوتیللیتیوم بهعنوان آغازگر با مونومر استایرن واکنش میدهد و یک کربانیون فعال ایجاد میکند.

- شرایط: محیط خشک و بیاکسیژن، حلال سیکلوهگزان یا تولوئن، دمای ۲۵–۵۰ درجه سانتیگراد.

- نتیجه: تشکیل پلیاستایرن با وزن مولکولی قابل پیشبینی (بر اساس نسبت مونومر/آغازگر).

- کاربرد: استفاده در مطالعات علمی برای بررسی توزیع وزن مولکولی و ساخت بلوک کوپلیمرها.

۲. سنتز بلوک کوپلیمر پلی(استایرن-بلوک-بوتادیان) (S-B)

- روش: ابتدا استایرن توسط آغازگر BuLi پلیمریزه میشود.

- سپس بوتادیان به سیستم اضافه میگردد و آنیون فعال استایرن به بوتادیان متصل میشود.

- نتیجه: تولید کوپلیمر بلوکی S-B با خاصیت ترموپلاستیک.

- کاربرد صنعتی: مواد پایه برای تولید لاستیکهای مقاوم به سایش و ضربه.

۳. سنتز سهبلوک پلی(استایرن-بلوک-بوتادیان-بلوک-استایرن) (SBS)

- روش: پس از مرحله دوم، استایرن دوباره به سیستم اضافه میشود.

- نتیجه: کوپلیمر سهبلوک SBS با خواص منحصربهفرد (سختی و الاستیسیته همزمان).

- کاربرد: تایر خودروها، کفشهای ورزشی، چسبها.

۴. سنتز پلیایزوپرن با کنترل ساختار میکروسکوپی

- ویژگی: پلیمریزاسیون آنیونی ایزوپرن امکان کنترل میزان سیس و ترانس بودن پیوندها را میدهد.

- اهمیت: تنظیم ریزساختار روی انعطافپذیری و خواص مکانیکی پلیمر اثر مستقیم دارد.

- کاربرد: تولید لاستیکهایی با خواص الاستیکی ویژه برای صنایع خاص.

۵. مثال صنعتی: تولید SBR

- روش: پلیمریزاسیون آنیونی محلولی با استفاده از آغازگرهای آلیلیتیومی.

- ویژگیها: کنترل دقیق نسبت استایرن به بوتادیان، کنترل توزیع وزن مولکولی.

- کاربرد: بیش از ۵۰٪ لاستیکهای تایر دنیا بر پایه SBR ساخته میشوند.

مثالهای آزمایشگاهی نشان میدهند که چگونه میتوان پلیمرهایی با وزن مولکولی دقیق و توزیع باریک تولید کرد. در مقیاس صنعتی نیز این ویژگیها به تولید مواد پرکاربردی مثل SBR و SBS منجر شدهاند که در زندگی روزمره و صنایع استراتژیک حضور پررنگ دارند.

نتیجهگیری

پلیمریزاسیون آنیونی یکی از روشهای برجسته در شیمی پلیمر است که به دلیل ویژگی زنده بودن واکنش، کنترل دقیق روی وزن مولکولی و توانایی سنتز معماریهای پیچیده، جایگاه ویژهای در پژوهشهای دانشگاهی و صنایع خاص پیدا کرده است. در این روش، آغاز با یک آنیون فعال شروع میشود و زنجیرهای پلیمری بدون واکنش خاتمه یا انتقال، به رشد خود ادامه میدهند؛ همین موضوع امکان طراحی پلیمرهایی با ساختارهای منحصربهفرد را فراهم میکند.

کاربردهای این روش از تولید لاستیکهای مهندسی (SBR، SBS، SIS) گرفته تا سنتز کوپلیمرهای بلوکی برای چسبها، پوششها و بیومتریالهای پزشکی گسترده است. در صنایع الکترونیک و تحقیقاتی نیز، پلیمریزاسیون آنیونی ابزار کلیدی برای تولید پلیمرهایی با معماری دقیق محسوب میشود.

البته این فرآیند بدون محدودیت نیست؛ حساسیت شدید به رطوبت و اکسیژن، هزینه بالا و محدودیت دامنه مونومرها از مهمترین چالشهای آن به شمار میرود. به همین دلیل، استفاده صنعتی از آن عمدتاً در حوزههایی متمرکز است که دقت و کنترل بالا بر خواص پلیمر ارزش اقتصادی و کاربردی دارد.

پلیمریزاسیون آنیونی نهتنها در توسعه علم پلیمر، بلکه در شکلگیری بسیاری از مواد مدرن نقش اساسی داشته است. این روش نمونهای روشن از پیوند میان علم پایه و فناوری کاربردی است؛ دانشی که از آزمایشگاههای شیمی آغاز شد و امروز در لاستیک خودرو، دارورسانی و حتی صنایع الکترونیک حضور دارد.