روشهای حذف استالدهید از PET برای کاربردهای غذایی

در صنعت بستهبندی مواد غذایی، به خصوص برای محصولاتی مانند آب معدنی که طعم خنثی دارند، حفظ خلوص و ویژگیهای حسی محصول یک اولویت مطلق است. یکی از چالشهای فنی کلیدی در این زمینه، ترکیبی به نام استالدهید (Acetaldehyde) است که میتواند از دیواره بطریهای PET به داخل محصول مهاجرت کرده و طعمی نامطلوب و شیرین مانند (off-taste) ایجاد کند.

این راهنمای فنی و تخصصی، به صورت عمیق به بررسی علت تشکیل این ترکیب و مهمتر از آن، روشهای مهندسی حذف استالدهید از PET برای دستیابی به استانداردهای سختگیرانه کاربردهای غذایی میپردازد. در ادامه، به تشریح مکانیزم تشکیل، روشهای فرآیندی و شیمیایی حذف، و تکنیکهای اندازهگیری آن خواهیم پرداخت.

استالدهید (AA) در PET چیست و چرا یک مشکل است؟

استالدهید (Acetaldehyde)، که به اختصار AA نامیده میشود، یک ترکیب شیمیایی آلی است که به طور طبیعی در مقادیر بسیار کم در فرآیند تولید PET ایجاد میشود. اگرچه این ماده سمی نیست، اما به دلیل آستانه طعم و بوی بسیار پایین، وجود آن حتی در غلظتهای بسیار ناچیز (در حد چند بخش در میلیارد – ppb) میتواند مشکلساز باشد.

مکانیزم تشکیل استالدهید در فرآیند تولید PET

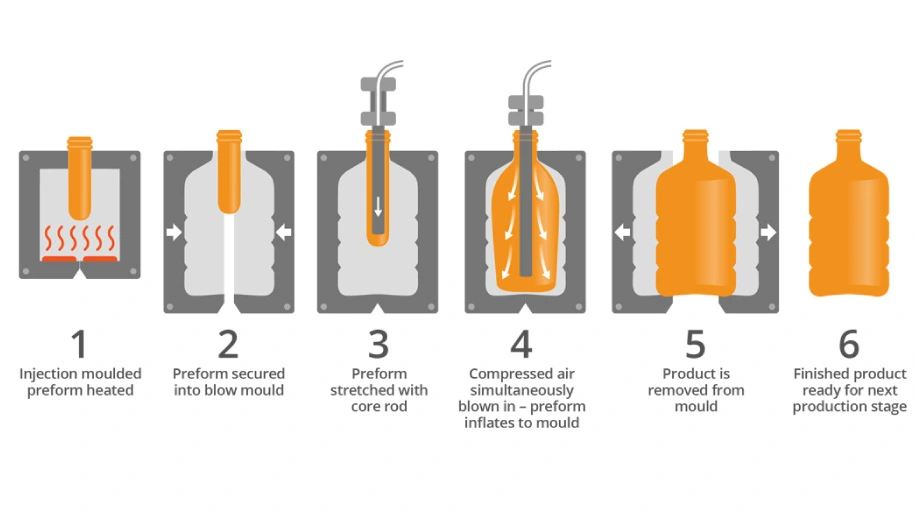

استالدهید محصول جانبی طبیعی تخریب حرارتی (Thermal Degradation) زنجیرههای پلیمر PET است. هر زمان که PET در حالت مذاب و در دماهای بالا (معمولاً بالای ۲۸۰ درجه سانتیگراد) قرار میگیرد، چه در مرحله نهایی راکتور پلیمریزاسیون و چه در حین فرآیند تزریق پریفرم، بخشی از زنجیرههای پلیمری شکسته شده و مولکولهای کوچک استالدهید را تولید میکنند.

پدیده مهاجرت (Migration) و تاثیر بر طعم و بو

مولکولهای استالدهید به دلیل اندازه کوچک، قابلیت تحرک بالایی در ساختار PET دارند. این مولکولها میتوانند به مرور زمان از دیواره داخلی بطری به داخل محصول بستهبندی شده مهاجرت (Migrate) کنند. این پدیده در محصولاتی با طعم خنثی مانند آب معدنی، کاملاً محسوس است و باعث ایجاد یک طعم و بوی شیرین و میوهای نامطلوب (off-taste) میشود که کیفیت و مقبولیت محصول را برای مصرفکننده نهایی به شدت کاهش میدهد.

استانداردهای صنعتی برای میزان AA در گرید بطری

به دلیل اهمیت بالای این موضوع در صنایع غذایی و آشامیدنی، استانداردهای سختگیرانهای برای حداکثر میزان مجاز استالدهید در PET گرید بطری وجود دارد. این مقدار معمولاً باید کمتر از ۱ بخش در میلیون (ppm) باشد تا از هرگونه تأثیر بر طعم محصول جلوگیری شود.

روشهای اصلی کاهش و حذف استالدهید از PET

برای کنترل استالدهید (AA) در PET، سه استراتژی مهندسی اصلی وجود دارد. در ادامه، هر یک از این روشها را به صورت قدم به قدم و با بررسی مزایا و معایب، تشریح میشوند.

روش اول: بهینهسازی پارامترهای فرآیند در فاز مذاب

این روش یک استراتژی پیشگیرانه است که بر به حداقل رساندن تولید استالدهید جدید در حین فرآیند تزریق پریفرم تمرکز دارد.

- فرآیند کار به صورت قدم به قدم:

- آنالیز فرآیند: دمای سیلندر، نازل و زمان اقامت مذاب در دستگاه تزریق پلاستیک به دقت بررسی میشود.

- کاهش دما: دمای فرآوری مذاب تا پایینترین حد ممکن که کیفیت ظاهری پریفرم را تحت تاثیر قرار ندهد، کاهش داده میشود.

- کاهش زمان اقامت: سیکل زمانی تزریق بهینه میشود تا مذاب PET کمترین زمان ممکن را در حالت داغ سپری کند.

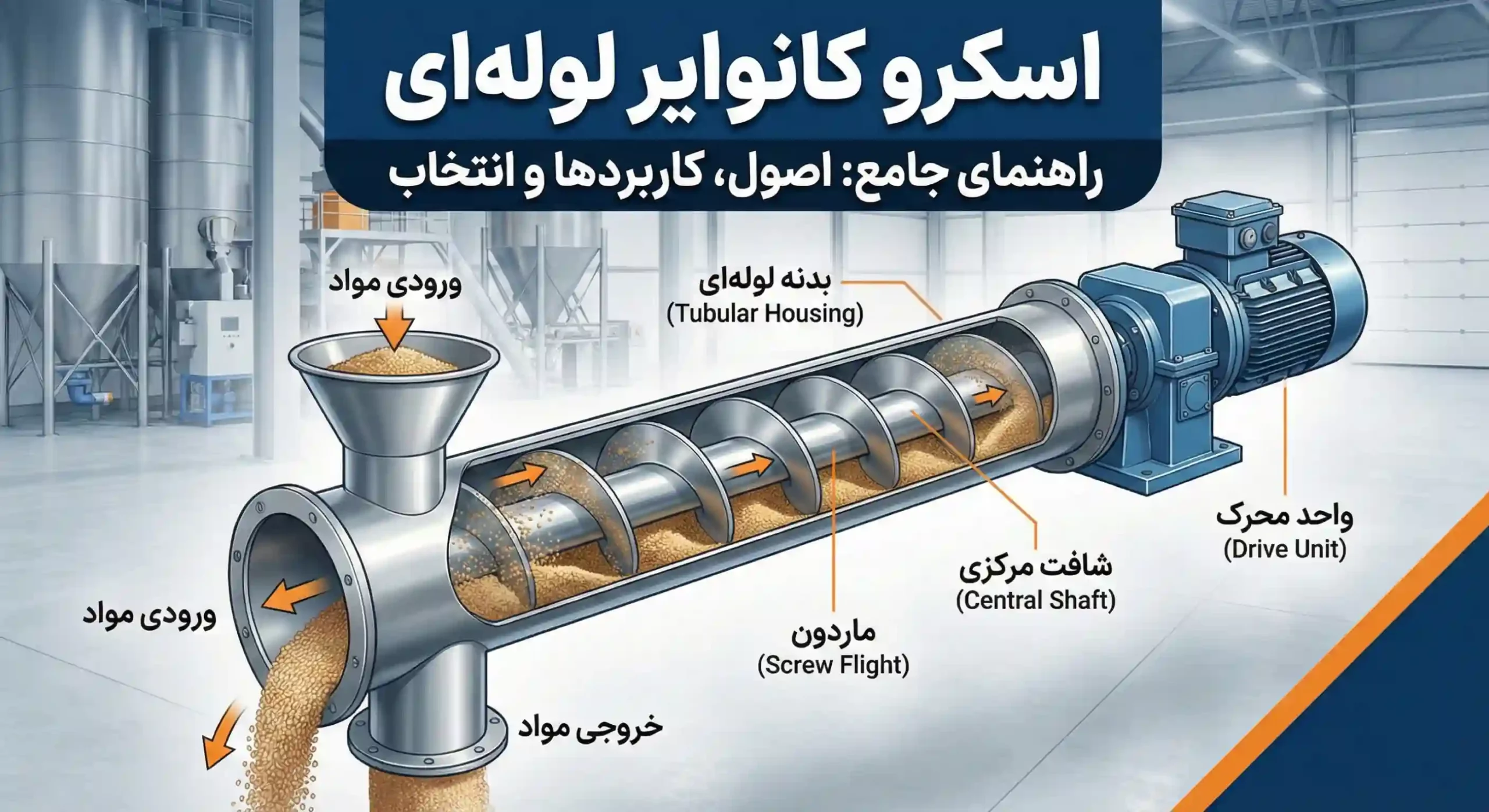

- کاهش تنش برشی (Shear): سرعت چرخش ماردون و فشار پشت آن طوری تنظیم میشود که حرارت ناشی از اصطکاک به حداقل برسد.

- مزایای این روش:

- بدون هزینه اضافی: این روش نیازی به تجهیزات یا مواد افزودنی جدید ندارد و صرفاً با بهینهسازی تنظیمات دستگاه انجام میشود.

- کاهش مصرف انرژی: کاهش دمای فرآوری میتواند به کاهش مصرف انرژی نیز منجر شود.

- گام اول ضروری: این بهینهسازی یک اقدام بنیادی است که باید در هر خط تولیدی انجام شود.

- معایب و محدودیتها:

- عدم حذف استالدهید اولیه: این روش قادر به حذف استالدهیدی که از قبل در چیپسهای PET وجود دارد، نیست.

- اثربخشی محدود: در بهترین حالت، این روش میتواند تولید AA جدید را حدود ۲۰ تا ۳۰ درصد کاهش دهد که ممکن است برای رسیدن به استانداردهای سختگیرانه کافی نباشد.

روش دوم: فرآیند پلیمریزاسیون حالت جامد (SSP)

این موثرترین روش فرآیندی برای حذف فیزیکی استالدهید از چیپسهای PET قبل از مرحله تزریق است.

- فرآیند کار به صورت قدم به قدم:

- کریستالیزاسیون: چیپسهای PET ابتدا در یک کریستالایزر حرارت داده میشوند تا از چسبندگی آنها جلوگیری شود.

- ورود به راکتور: چیپسهای کریستالی شده وارد راکتور SSP میشوند.

- واکنش: چیپسها در دمای بالا (حدود ۲۰۰-۲۲۰ درجه سانتیگراد) و تحت جریان گاز نیتروژن داغ یا خلاء عمیق برای چندین ساعت قرار میگیرند.

- خروج AA: جریان گاز یا خلاء، مولکولهای فرار استالدهید را از عمق چیپسها به سطح آورده و از سیستم خارج میکند.

- مزایای این روش:

- بالاترین اثربخشی: این روش میتواند غلظت AA را به میزان چشمگیری (بیش از ۹۰٪) کاهش داده و به زیر ۱ ppm برساند.

- افزایش همزمان کیفیت پلیمر: این فرآیند همزمان باعث افزایش ویسکوزیته ذاتی (IV) و بهبود خواص مکانیکی PET نیز میشود.

- حذف سایر ترکیبات فرار: علاوه بر AA، سایر ترکیبات جانبی ناخواسته نیز در این فرآیند حذف میشوند.

- معایب و محدودیتها:

- سرمایهگذاری اولیه بالا (CAPEX): نیاز به خرید و نصب تجهیزات گرانقیمت (کریستالایزر و راکتور SSP) دارد.

- هزینه عملیاتی (OPEX): این فرآیند نیازمند مصرف انرژی قابل توجهی است.

- زمانبر بودن: فرآیند SSP چندین ساعت به طول میانجامد.

روش سوم: استفاده از افزودنیهای جاذب

این روش، یک راهحل شیمیایی برای کنترل استالدهید در حین فرآیند تزریق است.

- فرآیند کار به صورت قدم به قدم:

- خرید مستربچ اسکونجر: افزودنیهای اسکونجر به صورت یک مستربچ آماده خریداری میشوند.

- افزودن به مواد اولیه: این مستربچ با یک نسبت بسیار پایین و دقیق (مثلاً ۰.۵ تا ۲ درصد وزنی) با چیپسهای PET استاندارد در میکسر یا به صورت مستقیم در قیف دستگاه تزریق، مخلوط میشود.

- واکنش در حین ذوب: در حین فرآیند ذوب در دستگاه تزریق، مولکولهای اسکونجر با مولکولهای استالدهید واکنش داده و آنها را به دام میاندازند.

- مزایای این روش:

- سرمایهگذاری اولیه پایین: نیازی به تجهیزات گرانقیمت ندارد.

- انعطافپذیری بالا: به راحتی میتوان استفاده از آن را شروع یا متوقف کرد و دوز مصرف را تغییر داد.

- کارایی برای فرآوریکنندگان: برای کارخانههایی که چیپس PET را خریداری میکنند و خط SSP ندارند، این تنها راهحل ممکن است.

- معایب و محدودیتها:

- هزینه مداوم مواد: این روش یک هزینه جاری به فرمولاسیون مواد اضافه میکند.

- عدم حذف AA: استالدهید را حذف نمیکند، بلکه آن را به یک ترکیب دیگر تبدیل و در دیواره بطری “حبس” میکند.

- تاثیرات جانبی احتمالی: در صورت انتخاب نادرست یا استفاده بیش از حد، ممکن است بر شفافیت یا رنگ محصول نهایی تأثیر منفی بگذارد.

روشهای اندازهگیری میزان استالدهید در PET

برای اطمینان از اینکه میزان استالدهید در محدوده مجاز استاندارد قرار دارد و روشهای کاهشی به درستی عمل کردهاند، تولیدکنندگان باید به طور مداوم محصول خود را با استفاده از روشهای آزمایشگاهی دقیق آزمایش کنند. این روشها قادر به شناسایی مقادیر بسیار ناچیز این ترکیب هستند.

اندازهگیری با گاز کروماتوگرافی

متداولترین، دقیقترین و معتبرترین روش صنعتی برای این منظور، گاز کروماتوگرافی به اختصار GC، است که معمولاً با تکنیک نمونهبرداری فضای فوقانی (Headspace) همراه است.

- فرآیند کار به صورت قدم به قدم:

- آمادهسازی نمونه: مقدار مشخص و دقیقی از چیپس یا پریفرم PET در یک ویال (ظرف شیشهای کوچک) مخصوص قرار داده شده و درب آن کاملاً مهر و موم میشود.

- حرارتدهی: ویال در یک آون مخصوص (Headspace Autosampler) در دمای بالا (معمولاً ۱۵۰ درجه سانتیگراد) برای مدت زمان مشخصی (مثلاً ۶۰ تا ۹۰ دقیقه) حرارت داده میشود. این کار باعث میشود استالدهید به دام افتاده در پلیمر، آزاد شده و در فضای خالی بالای نمونه در ویال جمع شود.

- نمونهبرداری و تزریق: یک سرنگ خودکار، نمونهای از گاز جمع شده در این فضا را برداشته و به دستگاه GC تزریق میکند.

- جداسازی و اندازهگیری: نمونه گاز در دستگاه GC از داخل یک ستون بسیار بلند و باریک عبور میکند. مولکولهای استالدهید با سرعتی متفاوت از سایر ترکیبات حرکت کرده و در زمان مشخصی به یک آشکارساز (Detector) در انتهای ستون میرسند. دستگاه با اندازهگیری سیگنال دریافتی و مقایسه آن با یک نمونه استاندارد، میتواند غلظت دقیق استالدهید را با دقت بسیار بالا (در حد بخش در میلیارد – ppb) محاسبه کند.

این آزمون کنترل کیفیت، یک مرحله ضروری برای تایید صلاحیت PET جهت استفاده در کاربردهای حساس غذایی و آشامیدنی است.

مقایسه استراتژیها: کدام روش برای چه کاربردی مناسب است؟

انتخاب روش بهینه برای کنترل استالدهید به جایگاه شما در زنجیره تولید، سطح کیفی مورد نیاز و میزان سرمایهگذاری بستگی دارد. هیچکدام از روشها به خودی خود بهترین نیستند و اغلب از ترکیبی از آنها استفاده میشود.

استراتژی اول: پلیمریزاسیون حالت جامد (SSP)

- برای چه کسی مناسب است؟ تولیدکنندگان اولیه رزین PET و فرآوریکنندگان بسیار بزرگ (مانند تولیدکنندگان پریفرم در مقیاس انبوه) که به دنبال دستیابی به بالاترین کیفیت و پایینترین سطح ممکن استالدهید هستند.

- چه زمانی انتخاب میشود؟ زمانی که محصول نهایی یک برند معتبر آب معدنی یا نوشیدنی حساس به طعم است و رسیدن به سطح AA زیر ۱ ppm یک الزام قطعی است. این روش همچنین مزیت همزمان افزایش IV را به همراه دارد.

- نقطه ضعف اصلی: نیاز به سرمایهگذاری اولیه بسیار بالا (High CAPEX).

استراتژی دوم: استفاده از افزودنیهای کاهنده

- برای چه کسی مناسب است؟ فرآوریکنندگانی (Converters) که چیپس PET استاندارد را از بازار تهیه میکنند و نیاز به یک راهحل انعطافپذیر و سریع برای ارتقاء کیفیت آن برای یک کاربرد خاص دارند.

- چه زمانی انتخاب میشود؟ زمانی که سرمایهگذاری برای خط SSP توجیهپذیر نیست یا نیاز به تولید بچهای متنوع با سطوح مختلف کنترل AA وجود دارد.

- نقطه ضعف اصلی: هزینه جاری مواد اولیه (مستربچ اسکونجر) و ریسک بالقوه تاثیر بر خواص اپتیکی محصول.

استراتژی سوم: بهینهسازی فرآیند

- برای چه کسی مناسب است؟ برای تمام تولیدکنندگان و فرآوریکنندگان PET، بدون استثنا.

- چه زمانی انتخاب میشود؟ این یک استراتژی دائمی و یک اصل بنیادی در تولید باکیفیت است. بهینهسازی فرآیند تزریق، همیشه اولین، سادهترین و کمهزینهترین گام برای جلوگیری از تولید استالدهید اضافی است.

نتیجهگیری

کنترل استالدهید در PET مورد استفاده برای کاربردهای غذایی، یک چالش فنی چندوجهی است که نیازمند یک رویکرد جامع میباشد. هیچ راهحل واحدی برای تمام سناریوها بهترین نیست. موفقیت در این زمینه، نتیجه ترکیبی هوشمندانه از بهینهسازی دقیق پارامترهای فرآیند برای پیشگیری از تشکیل، استفاده از تکنولوژیهای پیشرفته پساتولید مانند پلیمریزاسیون حالت جامد (SSP) برای حذف فیزیکی، و بهکارگیری افزودنیهای جاذب (Scavengers) برای به داماندازی شیمیایی است. درک عمیق هر یک از این استراتژیها به تولیدکنندگان اجازه میدهد تا محصولی با بالاترین کیفیت و مطابق با سختگیرانهترین استانداردهای جهانی تولید کنند.