نوار نقاله مونتاژ

در دنیای امروز تولید صنعتی، سرعت و دقت در مونتاژ دیگر یک مزیت رقابتی نیست، بلکه یک الزام حیاتی برای بقاست. به همین دلیل است که نوار نقاله مونتاژ به یکی از اجزای کلیدی در طراحی خطوط تولید تبدیل شده است. از مونتاژ محصولات الکترونیکی کوچک گرفته تا قطعات سنگین خودرو، همه به سیستمی نیاز دارند که قطعات را با نظمی مهندسیشده، ایمن و قابلپیشبینی در اختیار اپراتورها و ماشینآلات قرار دهد.

سفارش ساخت و خرید انواع نوار نقاله مونتاژ از امید عمران سهند

ما در امید عمران سهند بر این باوریم که هر خط تولید، نیازمند راهحل انتقالی منحصربهفرد است. به همین دلیل، طراحی و ساخت نوار نقالههای مونتاژ را با رویکردی کاملاً مهندسی و سفارشیسازیشده انجام میدهیم؛ مبتنی بر تحلیل دقیق فرآیند تولید، فضای کاری، نوع مونتاژ و الزامات فنی هر صنعت.

اگر بهدنبال انتخابی دقیق برای افزایش بهرهوری، کاهش توقفها و هماهنگی کامل با فرآیند تولید خود هستید، برای مشاوره تخصصی و استعلام قیمت با ما تماس بگیرید.

شروع مشاوره تخصصیاما چرا خطوط مونتاژ دقیقاً به نوار نقاله مونتاژ نیاز دارند؟ در واقع، بدون این تجهیزات پیشرفته، کنترل دقیق مراحل مونتاژ، جابجایی منظم قطعات و حفظ سرعت استاندارد تولید به چالشی جدی تبدیل خواهد شد. نوار نقاله مونتاژ جریان تولید را بهبود میدهد، از توقفهای غیرمنتظره جلوگیری کرده و مدیریت قطعات و محصولات در طول خط تولید را آسانتر و دقیقتر میکند.

یک پرسش اساسی دیگر این است که تفاوت نوار نقالههای مونتاژ با سایر انواع نوار نقالهها در چیست؟ برخلاف نوار نقالههای عمومی که صرفاً برای جابجایی مواد در مسافتهای مشخص استفاده میشوند، نوار نقالههای مونتاژ بهطور خاص برای محیطهای صنعتی طراحی شدهاند که در آنها انجام عملیات دقیق، مثل نصب، تست، یا تکمیل قطعات الزامی است.

در این مقاله، بهصورت کاملاً تخصصی و مهندسیشده، به بررسی جامع نوار نقالههای مونتاژ میپردازیم؛ از ساختار و انواع آن در صنایع مختلف گرفته تا ویژگیهای فنی، مزایا و چگونگی انتخاب و پیادهسازی آن در یک خط تولید حرفهای. اگر شما نیز در حال راهاندازی یا بهینهسازی خطوط مونتاژ هستید، این راهنما میتواند پاسخ دقیق بسیاری از سؤالاتتان را ارائه دهد.

- نوار نقاله مونتاژ چیست؟ تعریف علمی و صنعتی کانوایر مونتاژ

- انواع نوار نقاله مونتاژ بر اساس نوع انتقال

- انواع نوار نقاله مونتاژ براساس نوع مونتاژ

- انواع نوار نقاله مونتاژ براساس محیط کاربرد

- نوار نقالههای مونتاژ در صنایع مختلف

- مشخصات فنی حیاتی در طراحی نوار نقاله مونتاژ

- فرآیند مهندسی طراحی نوار نقاله مونتاژ

- راهنمای انتخاب و خرید نوار نقاله مونتاژ

- نگهداری، عیبیابی و افزایش عمر مفید نوار نقاله مونتاژ

- پرسشهای متداول کاربران در خصوص نوار نقاله مونتاژ

- ۱. آیا نوار نقاله مونتاژ حتماً باید ماژولار طراحی شود؟

- ۲. چقدر طول میکشد تا یک نوار نقاله مونتاژ سفارشی ساخته شود؟

- ۳. آیا امکان ارتقاء نقالههای موجود وجود دارد یا باید سیستم جدید بخریم؟

- ۴. تفاوت بین تسمه PVC و PU در عمل چیست؟

- ۵. آیا میتوان تجهیزات خاص مانند مکنده لحیم یا چراغکار را روی نوار نقاله مونتاژ نصب کرد؟

- ۶. در خطوطی که چند نوع محصول تولید میشود، کانوایر مونتاژ باید چه ویژگیهایی داشته باشد؟

- ۷. چگونه بفهمم خط تولید من به فریفلو نیاز دارد یا خیر؟

نوار نقاله مونتاژ چیست؟ تعریف علمی و صنعتی کانوایر مونتاژ

نوار نقاله مونتاژ که در ادبیات فنی صنعتی به آن کانوایر مونتاژ (Assembly Conveyor) نیز گفته میشود، نوع خاصی از سیستم انتقال مواد و قطعات در خطوط تولید و مونتاژ است که وظیفه جابجایی و پیشبرد منظم محصول را در طی مراحل مختلف تولید بر عهده دارد. این کانوایرها هم قطعات را بین ایستگاههای کاری جابجا میکنند، هم با مدیریت صحیح زمانبندی و حرکت دقیق، باعث میشوند تا عملیات مونتاژ و ساخت محصولات با بالاترین دقت و هماهنگی صورت پذیرد.

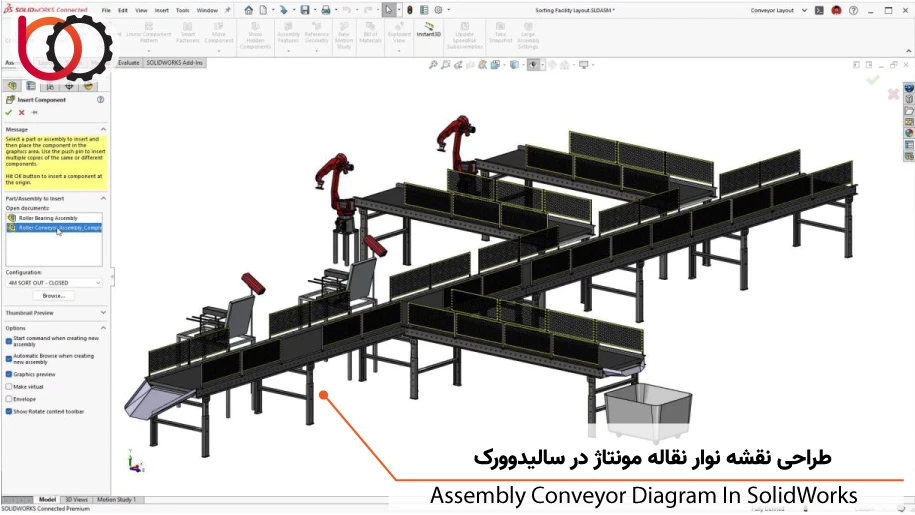

از نظر فنی، سیستم انتقال مونتاژ مجموعهای هماهنگ از تسمهها، زنجیرها یا غلتکهای محرک است که همراه با تجهیزات جانبی و کنترلی مانند سنسورها، اینورترهای کنترل سرعت و ایستگاههای مونتاژ یا تست، تشکیل یک خط تولید منسجم و خودکار را میدهد. طراحی فنی این سیستمها اغلب با توجه به نیاز خاص هر صنعت انجام میشود و میتواند از ساختارهای ساده تا خطوط کاملاً خودکار و رباتیک متغیر باشد.

نقش نوار نقاله مونتاژ در مهندسی تولید و لجستیک داخل کارخانه

یکی از چالشهای کلیدی در مهندسی تولید، هماهنگی میان واحدهای مختلف تولیدی، مونتاژ و کنترل کیفیت است. نوار نقاله مونتاژ دقیقاً در این نقطه وارد عمل میشود؛ این سیستم قادر است بهعنوان ستون اصلی لجستیک درونکارخانهای عمل کرده و جریان منظم و دقیق محصولات و قطعات را در طول خط تولید تضمین کند.

از نظر لجستیکی، کانوایر مونتاژ باعث حذف اتلاف زمان ناشی از جابجایی دستی قطعات شده و ضمن کاهش تداخل وظایف میان ایستگاههای مختلف، باعث روانتر شدن عملیات تولید میشود. این امر به ویژه در صنایع خودرو، الکترونیک و لوازم خانگی که دقت زمانی و مکانی از اهمیت بسیار بالایی برخوردار است، اهمیت دوچندانی دارد.

افزایش بهرهوری و کاهش ضایعات با نوار نقاله مونتاژ

یکی از اهداف اصلی استفاده از نوار نقاله مونتاژ در محیطهای صنعتی، افزایش قابل توجه بهرهوری است. با استفاده از سیستم کانوایر مونتاژ، سرعت عملیات مونتاژ دقیقاً تحت کنترل قرار میگیرد و میزان توقفهای ناخواسته در خط تولید به حداقل میرسد. این کاهش توقف، مستقیماً بر افزایش بازده تولید و کاهش هزینههای جانبی اثر میگذارد.

همچنین استفاده از کانوایر مونتاژ، احتمال خطاهای انسانی و ضایعات ناشی از آن را به میزان چشمگیری کاهش میدهد. با تنظیم دقیق سرعت حرکت و ایستگاههای کنترلی خودکار، محصول نهایی در بهترین شرایط کیفی و با کمترین میزان نقص تولید میشود. این امر به کاهش چشمگیر ضایعات مواد اولیه و افزایش سودآوری کارخانه منجر میگردد.

در بخش بعدی، به انواع نوار نقاله مونتاژ و ویژگیهای کلیدی آنها میپردازیم تا انتخابی دقیقتر و فنیتر برای خطوط تولید مختلف ارائه کنیم.

انواع نوار نقاله مونتاژ بر اساس نوع انتقال

در طراحی خطوط مونتاژ، انتخاب نوع مناسب نقاله بر اساس شیوه انتقال، نقش تعیینکنندهای در بازدهی نهایی خط دارد. هر نوع از این سیستمها بسته به ویژگیهای محصول، حجم تولید، و شرایط محیطی، کارکرد و مزایای خاص خود را دارد. در ادامه با رایجترین انواع نوار نقاله مونتاژ از نظر مکانیزم انتقال آشنا میشویم.

۱. نوار نقاله مونتاژ تسمهای

کانوایر مونتاژ تسمهای رایجترین و پراستفادهترین نوع کانوایر در خطوط مونتاژ است. این سیستم انتقال، بر مبنای حرکت تسمهای انعطافپذیر کار میکند که روی رولیکها یا پولیهای محرک حرکت میکند. نوارهای تسمهای عموماً از جنس PVC، پلیاورتان و حتی نوارهای تخصصی ضدالکتریسیته ساکن هستند که بر اساس نیاز خطوط مختلف، انتخاب و طراحی میشوند.

مزایای اصلی کانوایر مونتاژ تسمهای:

- انتقال یکنواخت و بدون لرزش قطعات حساس.

- هزینههای نگهداری و تعمیرات کمتر.

- قابلیت انعطافپذیری و کاربرد گسترده در صنایع مختلف مانند الکترونیک، لوازم خانگی و خودروسازی.

این نوع نقاله مونتاژ برای خطوطی مناسب است که محصولات و قطعات ظریف یا حساس در حال مونتاژ هستند و نیازمند دقت بالا در انتقال و جابجاییاند.

۲. نوار نقاله مونتاژ غلتکی

نوار نقاله مونتاژ غلتکی از تعدادی رولیک تشکیل شده است که به شکل موازی و در فواصل معین در کنار هم قرار میگیرند. حرکت این غلتکها توسط نیروی جاذبه (در مدلهای ثقلی) یا نیروی موتور (در مدلهای محرک) انجام میگیرد. رولیکها معمولاً از جنس استیل، آلومینیوم یا پلاستیک مقاوم ساخته میشوند و میتوانند وزنهای سنگین را نیز تحمل کنند.

مزایای اصلی کانوایر مونتاژ غلتکی:

- توانایی حمل و انتقال بارهای سنگین و نیمهسنگین با کمترین اصطکاک.

- استهلاک پایین قطعات متحرک و طول عمر بالا.

- سهولت در مونتاژ و دمونتاژ قطعات سنگین و حجیم مانند لوازم خانگی بزرگ و قطعات خودرو.

کاربرد نقاله مونتاژ رولیکی عمدتاً در صنایعی است که محصولات بزرگتر، سنگینتر و نیازمند دسترسی آزاد به زیر محصول برای مونتاژ یا تست هستند.

۳. نوار نقاله مونتاژ زنجیری

در کانوایر مونتاژ زنجیری، انتقال محصولات به وسیله یک یا چند زنجیر صنعتی با مقاومت بالا انجام میشود. زنجیرها معمولاً به کمک قطعات واسطه مثل صفحات یا پالتهای تکمیل شده و در مسیر از پیش تعیینشده حرکت میکنند. این سیستمها عمدتاً برای محیطهای صنعتی سنگین و انتقال قطعات و محصولات بزرگتر طراحی شدهاند.

مزایای اصلی کانوایر مونتاژ زنجیری:

- توان تحمل وزنهای سنگین و عملیات پیوسته در شرایط سخت صنعتی.

- قابلیت نصب پالتها برای حرکت دقیقتر و منظمتر قطعات مونتاژ.

- پایداری بالا و قابلیت استفاده در محیطهای آلوده و خشن صنعتی مانند خطوط مونتاژ موتور، گیربکس و تجهیزات صنعتی.

۴. نوار نقاله مونتاژ اسلت

کانوایر مونتاژ اسلت یا تختهای از یک سری صفحات یا پیلیتهای فلزی یا پلاستیکی مقاوم تشکیل شده که بهصورت مفصلی به هم متصل شدهاند و ساختاری شبیه به یک زنجیر پهن را ایجاد میکنند. این نوع نقاله مونتاژ معمولاً برای جابجایی قطعات و محصولات سنگین و با هندسههای پیچیده استفاده میشود.

مزایای اصلی کانوایر مونتاژ اسلت:

- امکان انتقال محصولات با شکلهای خاص و نامنظم.

- مقاومت بالا در برابر ضربه، فشار و سایش.

- مناسب برای خطوط مونتاژ خودرو و تجهیزات صنعتی سنگین که نیازمند ثبات بالا و دقت در محلیابی محصول هستند.

۵. نوار نقاله مونتاژ فریفلو

نقاله مونتاژ فریفلو یا کانوایر مونتاژ جریان آزاد، نوعی پیشرفته از کانوایرها محسوب میشود که امکان توقف هر قطعه بهصورت مستقل و بدون متوقف کردن کل خط تولید را فراهم میکند. در این سیستم، پالتهای مستقل روی زنجیر یا ریلهای موازی حرکت کرده و میتوانند در هر ایستگاه مونتاژ متوقف شده و عملیات خاصی روی آنها انجام شود.

مزایای اصلی کانوایر مونتاژ فریفلو:

- قابلیت کنترل دقیق توقف هر محصول در هر نقطه از خط.

- افزایش چشمگیر انعطافپذیری در فرایند مونتاژ و تست محصولات.

- کاهش اتلاف زمان و بهبود کیفیت محصول نهایی.

این نوع کانوایر مونتاژ بهطور گسترده در خطوط تولید دقیق و حساس مانند تولید قطعات الکترونیکی، خطوط مونتاژ موتور خودرو و تولید تجهیزات پزشکی مورد استفاده قرار میگیرد.

انواع نوار نقاله مونتاژ براساس نوع مونتاژ

در هر خط تولید، شیوهی انجام عملیات مونتاژ نقش مستقیمی در انتخاب نوع نوار نقاله مونتاژ دارد. بسته به سطح اتوماسیون مورد نظر، کانوایرهای مونتاژ به سه دسته اصلی تقسیم میشوند: دستی، نیمهاتومات و تماماتومات. هر یک از این انواع، ویژگیها، مزایا و الزامات خاص خود را دارند که باید با دقت متناسب با فرآیند تولید انتخاب شوند.

۱. نوار نقاله مونتاژ دستی

در سیستم مونتاژ دستی، جابجایی محصول بین ایستگاهها توسط نوار نقاله انجام میشود، اما عملیات مونتاژ بهصورت کاملاً دستی و توسط نیروی انسانی صورت میگیرد. در این حالت، کنترل کیفیت، انعطافپذیری و دقت اپراتور نقش کلیدی در نتیجه نهایی دارد.

ویژگیهای فنی و کاربردی:

- طراحی سادهتر با هزینه اولیه پایینتر.

- مناسب برای محصولات متنوع یا با تیراژ پایین.

- قابلیت تنظیم سرعت حرکت تسمه بر اساس زمان عملیات انسانی.

- مورد استفاده در صنایع الکترونیک، صنایع سبک، تولید لوازم خانگی کوچک و کارگاههای مونتاژ.

نکته مهم: این نوع نوار نقاله مونتاژ به دلیل وابستگی به مهارت انسانی، نیازمند طراحی ارگونومیک، نور مناسب و دسترسی آسان به قطعات است.

۲. نوار نقاله مونتاژ نیمهاتومات

در سیستمهای نیمهاتومات، بخشی از عملیات مونتاژ به کمک تجهیزات مکانیزه، ابزارهای بادی، پنوماتیک یا الکتریکی انجام میشود، اما همچنان نیروی انسانی در تعامل مستقیم با خط تولید حضور دارد. این مدل، ترکیبی از دقت تجهیزات و انعطاف انسان را فراهم میآورد.

ویژگیهای فنی و کاربردی:

- دارای ایستگاههای اختصاصی برای مونتاژ، تست و کنترل کیفیت.

- امکان توقف محصول در نقاط مشخص برای عملیات دقیقتر.

- قابلیت اتصال به سیستمهای کنترلی مانند PLC برای تنظیم سرعت و توقف خودکار.

- مناسب برای خطوطی با تیراژ متوسط و تنوع نسبی در محصولات (مانند مونتاژ قطعات خودرو، الکترونیک صنعتی، تجهیزات پزشکی).

برتری کلیدی: در این نوع نوار نقاله مونتاژ، بهرهوری و دقت نسبت به حالت دستی بالاتر است، بدون نیاز به سرمایهگذاری سنگین در تجهیزات تماماتومات.

۳. نوار نقاله مونتاژ تماماتومات

در خطوط تماماتومات، تمام یا بخش اعظم عملیات مونتاژ توسط ماشینآلات هوشمند، رباتها، بازوهای مکانیکی و سیستمهای کنترلی دقیق انجام میشود. این سیستمها بر پایهی اتوماسیون کامل طراحی میشوند و برای تولیدات انبوه، دقیق و بدون وقفه بسیار مناسباند.

ویژگیهای فنی و کاربردی:

- بهرهگیری از حسگرهای موقعیت، کنترلرهای صنعتی و سیستمهای هوش مصنوعی.

- استفاده از بازوهای رباتیک برای نصب قطعات، لحیمکاری، پیچکاری، یا تست کیفیت.

- سرعت بسیار بالا، خطای انسانی نزدیک به صفر، و قابلیت کار ۲۴ ساعته بدون وقفه.

- مناسب برای صنایع پیشرفته مانند خودروسازی مدرن، الکترونیک دقیق، صنایع نظامی، و تولیدات انبوه با کیفیت بالا.

نکته فنی: در این نوع نقاله مونتاژ، طراحی نیازمند مهندسی دقیق، هماهنگی بالا بین بخشهای مختلف و زیرساخت پیشرفتهی الکترونیکی و مکانیکی است.

در انتخاب میان این سه نوع، باید فاکتورهایی همچون حجم تولید، میزان تنوع محصولات، حساسیت به کیفیت، و بودجه در نظر گرفته شود. بهطور کلی، هرچه سطح اتوماسیون افزایش مییابد، نیاز به سرمایهگذاری اولیه بیشتر، اما هزینههای جاری و خطای انسانی کمتر خواهد بود.

انواع نوار نقاله مونتاژ براساس محیط کاربرد

یکی از مهمترین عوامل در طراحی و انتخاب نوار نقاله مونتاژ، محیطی است که این سیستم در آن فعالیت میکند. شرایط فیزیکی و شیمیایی محیط میتواند تأثیر مستقیم بر جنس قطعات، نوع تسمه، تجهیزات کنترلی و حتی ساختار کلی کانوایر داشته باشد. در این بخش، انواع نوار نقالههای مونتاژ را بر اساس محیط کاربرد بهصورت تخصصی دستهبندی میکنیم.

۱. نوار نقاله مونتاژ برای محیطهای خشک صنعتی

در اغلب کارخانهها و خطوط تولید رایج، شرایط محیطی عادی و بدون رطوبت یا مواد خاص است. این محیطها بهعنوان محیط خشک صنعتی شناخته میشوند و نوار نقالههای طراحیشده برای این فضاها، استانداردترین و رایجترین نوع کانوایرهای مونتاژ هستند.

ویژگیها و مشخصات:

- تسمههای معمولی از جنس PVC یا پلیاورتان با ضخامت و مقاومت استاندارد.

- بدنه فلزی با پوشش رنگ پودری یا گالوانیزه برای مقاومت در برابر خوردگی.

- مناسب برای خطوط مونتاژ لوازم خانگی، الکترونیک، قطعات خودرو، تجهیزات سبک و صنایع بستهبندی.

- قابلیت تجهیز به سنسور، استاپر و ماژولهای کنترلی برای عملیات دقیقتر.

مزیت: هزینه ساخت پایینتر و نگهداری سادهتر، بدون نیاز به طراحی ویژه برای شرایط خاص محیطی.

۲. نوار نقاله مونتاژ برای محیطهای دارای مواد الکترواستاتیک (ESD)

در صنایع حساس مانند تولید بردهای الکترونیکی، تجهیزات مخابراتی و قطعات نیمهرسانا، وجود الکتریسیته ساکن میتواند به تخریب محصولات یا ایجاد خطای عملکردی منجر شود. برای این محیطها، استفاده از نوار نقاله مونتاژ آنتیاستاتیک (ESD Safe) الزامی است.

ویژگیها و مشخصات:

- تسمهها و قطعات از مواد رسانای کنترلشده (ESD PVC یا ESD Rubber) برای تخلیه ایمن بار الکتریکی.

- زمینسازی الکتریکی مناسب در کل ساختار نوار نقاله.

- سازگاری کامل با میزهای مونتاژ، ابزارهای ESD و سیستمهای تست الکترونیکی.

- دقت بالا در توقف محصول در موقعیت مشخص، با هدف جلوگیری از ایجاد جرقه یا دشارژ ناگهانی.

کاربرد: خطوط تولید بردهای الکترونیکی (PCB)، محصولات دیجیتال، تجهیزات حساس پزشکی و نظامی.

۳. نوار نقاله مونتاژ مقاوم در برابر دما (بالا یا پایین)

در برخی از خطوط تولید، نقاله باید در معرض دماهای بسیار بالا یا پایین فعالیت کند. این شرایط ممکن است ناشی از فرآیندهای حرارتی، پخت، خنککاری یا محیطهای صنعتی خاص باشد. در این حالت، استفاده از نوار نقاله مونتاژ مقاوم به دما ضروری است.

ویژگیها و مشخصات:

- تسمهها از جنسهای خاص مانند تفلون (PTFE)، فایبرگلاس روکشدار، سیلیکون یا استیل بافتهشده.

- ساختار فلزی مقاوم در برابر انبساط حرارتی، شوکهای دمایی و سرمایش سریع.

- تحمل دما در بازههای گسترده؛ معمولاً بین -40 تا +250 درجه سانتیگراد.

- مناسب برای خطوط مونتاژ در صنایع متالورژی، تجهیزات گرمایی، مواد غذایی یخزده یا محصولات خاص دارویی.

نکته مهندسی: طراحی مکانیزم محرک، بلبرینگها و سیستمهای کنترلی نیز باید با توجه به تحمل دمایی بالا یا پایین انجام شود.

با شناخت دقیق ویژگیهای محیطی، میتوان نوار نقاله مونتاژ را بهگونهای انتخاب و طراحی کرد که عملکرد بلندمدت، ایمنی اپراتورها و کیفیت محصول نهایی تضمین شود. در ادامه به بررسی کاربردهای مختلف کانوایرهای مونتاژ در صنایع مختلف میپردازیم.

نوار نقالههای مونتاژ در صنایع مختلف

یکی از مهمترین ویژگیهای نوار نقاله مونتاژ، قابلیت سفارشیسازی آن برای تطبیق با نیازهای متنوع خطوط تولید در صنایع مختلف است. برخلاف تصور رایج، استفاده از یک مدل ثابت نقاله برای تمام خطوط مونتاژ نهتنها ناکارآمد است، بلکه در بسیاری از موارد باعث افت کیفیت، کاهش بهرهوری و افزایش هزینههای عملیاتی خواهد شد.

در این بخش، بهصورت تخصصی و کاربردی، کاربرد نوار نقاله مونتاژ را در چند صنعت کلیدی بررسی میکنیم تا تصویری روشن از تفاوتها، الزامات و نکات طراحی در هر حوزه داشته باشیم؛ نکاتی که در صورت درک درست، میتوانند مسیر انتخاب بهینه تجهیزات را هموارتر کنند.

ناگفته نماند مجموعه امید عمران سهند با اتکا به تجربه صنعتی و مهندسی، این آمادگی را دارد که انواع نوار نقاله مونتاژ را با بررسی دقیق شرایط کاری و نیاز هر کارخانه، بهصورت کاملاً سفارشی طراحی و تولید کند؛ راهکاری مؤثر برای دستیابی به بیشترین بهرهوری عملیاتی در محیطهای صنعتی متنوع.

نوار نقاله مونتاژ موبایل

خط تولید گوشیهای هوشمند یکی از دقیقترین و ظریفترین خطوط مونتاژ صنعتی بهشمار میرود. نوار نقاله مونتاژ موبایل باید بتواند با دقت بالا، سرعت کنترلشده و در محیط کاملاً حفاظتشده از نظر الکتریسیته ساکن و گردوغبار، عملکرد پایدار داشته باشد. کوچکترین خطا در انتقال یا ایستگاههای مونتاژ میتواند منجر به آسیبهای پرهزینه در محصولات نهایی شود.

الزامات فنی کلیدی:

- استفاده از تسمههای ESD Safe با مقاومت سطحی بین. 610 تا . 910 اهم، مطابق با استاندارد IEC 61340

- تجهیز نقاله به سیستم روشنایی یکنواخت، لوپبین یا ذرهبین موضعی در ایستگاههای حساس

- طراحی ساختار کاملاً ماژولار برای تطبیق با مراحل متوالی نصب برد، نمایشگر، باتری، ماژول دوربین و تست

- قابلیت توقف مستقل هر پالت در سیستمهای فریفلو جهت اجرای تستهای الکتریکی، لمسی و بصری

- اتصال مستقیم به سیستمهای QC دیجیتال و ثبت اطلاعات لحظهای تولید

نمونهی پروژه طراحی و اجرای نوار نقاله مونتاژ موبایل برای شرکت بزرگ بلوم توسط شرکت امید عمران سهند:

ویژگی متمایز: در این خطوط، طراحی دقیق فضاهای کاری، مدیریت گرمای تولیدشده توسط ابزارهای لحیمکاری، و کنترل دقیق حرکت تسمه، نقش بسیار مهمی در حفظ کیفیت دارند.

نوار نقاله مونتاژ لامپ و LED

در تولید قطعات روشنایی بهویژه LED، دقت مونتاژ و کنترل بصری بسیار حیاتی است. نوار نقاله مونتاژ LED باید در محیطی با کنترل دقیق الکتریسیته ساکن کار کند و از نظر بصری نیز شرایط مناسبی برای بازرسی چشمی فراهم آورد.

ویژگیها و نیازها:

- طراحی با تسمههای آنتیاستاتیک (ESD Safe) برای جلوگیری از آسیب قطعات.

- روشنایی یکنواخت و بدون سایه در ایستگاههای بازرسی.

- سیستم توقف نرم برای جلوگیری از ضربه به قطعات حساس.

نوار نقاله مونتاژ کارتخوان و تجهیزات الکترونیکی

خطوط مونتاژ تجهیزات پرداخت مانند کارتخوانها نیازمند سطح بسیار بالایی از دقت، ایمنی الکترواستاتیک و پاکیزگی هستند. در طراحی نوار نقاله مونتاژ کارتخوان، رعایت استانداردهای ESD، تهویه موضعی و مکش ذرات ضروری است.

موارد فنی:

- استفاده از سیستمهای مکنده گرد و غبار و بخار لحیم.

- طراحی با پوشش ضد استاتیک و بدنه زمینشده.

- تعبیه نور موضعی دقیق و سیستم ذرهبین برای مونتاژ و کنترل قطعات مینیاتوری.

نمونهای از پروژهی اجراشده نوار نقاله مونتاژ کارتخوان، طراحی و ساختهشده توسط شرکت امید عمران سهند برای شرکت نگین تمدن پاسارگاد:

نمونه دیگری از اجرای پروژه نوار نقاله مونتاژ دستگاه پوز (کارتخوان) برای شرکت ایدهسازان توسط امید عمران سهند:

نوار نقاله مونتاژ خودرو

خطوط تولید خودروی مدرن، از پیچیدهترین کاربردهای صنعتی نوار نقاله مونتاژ بهشمار میرود. ساختار این خطوط باید ماژولار، منعطف و چندمرحلهای باشد تا از بدنهسازی تا نصب قطعات مکانیکی و الکترونیکی را در خود جای دهد.

نیازهای ساختاری:

- سیستمهای ماژولار با قابلیت اتصال تجهیزات جانبی مانند رباتها، تسترها و سیستمهای ایمنی.

- حرکت مرحلهای یا پیوسته با چند لاین همزمان برای مدیریت بخشهای مختلف خودرو (مونتاژ موتور، بدنه، داخل کابین).

- تطبیق کامل با استانداردهای ایمنی صنعتی و مدیریت خودکار توقف در هر ایستگاه.

نوار نقاله مونتاژ لوازم خانگی

در تولید محصولاتی مانند ماشین لباسشویی، جاروبرقی، آبمیوهگیری و سایر لوازم خانگی، انعطافپذیری و امکان تعویض سریع خطوط تولید، مزیت رقابتی محسوب میشود. نوار نقاله مونتاژ لوازم خانگی باید این انعطاف را داشته باشد.

شاخصههای کلیدی:

- طراحی با قابلیت تنظیم عرض، ارتفاع و چیدمان ایستگاهها.

- ساختار ماژولار برای تعویض سریع قطعات یا سوئیچ خط بین چند محصول مختلف.

- پشتیبانی از انواع ابزارهای بادی، تست و بستهبندی در انتهای خط.

نمونه پروژه اجرای شدهی نوار نقاله مونتاژ لوازم خانگی توسط امید عمران سهند:

نوار نقاله مونتاژ یخچال و فریزر

نوار نقاله مونتاژ یخچال باید توانایی حمل محصولات حجیم، سنگین و حساس را بهصورت مرحلهای و با توقفهای دقیق داشته باشد. طراحی این خطوط باید سازگار با تست نشتی سیستم خنککننده و تست کیفیت نهایی باشد.

الزامات فنی:

- ساختار تقویتشده با پالتهای مقاوم در برابر فشار و وزن بالا.

- سیستم توقف دقیق در هر مرحله برای انجام عملیات فنی خاص مانند شارژ گاز، تست نشتی و نصب عایق.

- قابلیت یکپارچهسازی با ایستگاههای کنترل کیفیت اتوماتیک و دستی.

نوار نقاله مونتاژ کولر آبی و گازی

در خطوط تولید کولرهای آبی و گازی، دقت در چیدمان تجهیزات و ترتیب ایستگاههای کاری نقش کلیدی در کیفیت نهایی محصول دارد. نوار نقاله مونتاژ کولر باید بهگونهای طراحی شود که علاوه بر تحمل وزن بدنه فلزی کولر و اجزای جانبی مانند موتور و پمپ، قابلیت توقف در ایستگاههای حساس را نیز داشته باشد.

الزامات فنی:

- تجهیز خط به سکوهای کاری مناسب برای اپراتور در هر ایستگاه.

- پریزهای برق صنعتی یا ریلی برای ابزارهای مونتاژ (درایور، تستر، لحیم و…).

- حرکت مرحلهای با قابلیت تنظیم توقف و سرعت در هر مرحله برای انطباق با زمان عملیات انسانی.

نمونهای از پروژهی نوار نقاله رولیکی مونتاژ کولر:

شناخت دقیق کاربردهای متنوع نوار نقاله مونتاژ در صنایع مختلف، امکان طراحی دقیقتر، انتخاب بهینه و افزایش بهرهوری عملیاتی را برای واحدهای صنعتی فراهم میکند. در بخش بعدی، به سراغ اجزای کلیدی کانوایرهای مونتاژ و نکات حیاتی در طراحی مهندسی آنها خواهیم رفت.

مشخصات فنی حیاتی در طراحی نوار نقاله مونتاژ

طراحی دقیق و اصولی نوار نقاله مونتاژ تنها زمانی معنا پیدا میکند که بهصورت جزئی و مبتنی بر پارامترهای فنی واقعی انجام شود. در این بخش، با نگاهی کاملاً مهندسی، به بررسی مؤلفههای فنی حیاتی در طراحی و ساخت این نوع سیستمهای انتقال میپردازیم. هدف، رسیدن به حداکثر بهرهوری، ایمنی، دوام و سازگاری با محیط کار است؛ موضوعاتی که بدون تحلیل دقیق فنی، دستیابی به آنها صرفاً ادعا خواهد بود.

۱. جنس تسمه و مقاومت مکانیکی–شیمیایی

انتخاب جنس تسمه بر اساس نوع محصول، محیط کاری، الزامات ESD و شرایط سایشی صورت میگیرد. در نوار نقاله مونتاژ، تسمه فقط مسیر انتقال نیست؛ بلکه بخشی از سیستم مونتاژ است که باید از لحاظ سطح، اصطکاک، رسانایی و مقاومت مکانیکی بررسی شود.

| جنس تسمه | مقاومت دمایی (°C) | خاصیت کلیدی | کاربرد معمول |

|---|---|---|---|

| PU (پلییورتان) | -20 تا +80 | سطح صاف، ضدروغن، قابلیت شستشو | لوازم پزشکی، مواد غذایی |

| PVC صنعتی | -10 تا +60 | مقرونبهصرفه، سبک، تنوع رنگ | لوازم خانگی، مونتاژ الکترونیک |

| ESD PVC یا Rubber | تا +70 | ضد الکتریسیته ساکن (۱۰⁶–۱۰⁹ اهم) | مونتاژ برد الکترونیکی، LED |

| تسمه ضد سایش با روکش پارچهای یا لاستیکی | تا +90 | مقاوم در برابر سایش و ضربه | قطعات خودرو، فلزات سبک |

نکته مهندسی: انتخاب نادرست تسمه میتواند به سایش سریع، تولید الکتریسیته ساکن و خطا در انتقال یا مونتاژ منجر شود.

۲. سیستم کنترل سرعت، اینورتر و توقف اضطراری

کنترل دقیق سرعت، نقطه قوت اصلی خطوط مونتاژ حرفهای است. اغلب از اینورترهای فرکانس متغیر (VFD) با توان بین ۰.۳۷ تا ۱.۵ کیلووات برای تنظیم پیوسته سرعت استفاده میشود. دامنه سرعت معمول تسمه بین ۳ تا ۱۵ متر بر دقیقه است که بسته به عملیات قابل برنامهریزی است.

ویژگیهای تخصصی سیستم کنترل:

- اینورتر برندهای صنعتی مانند Delta، LS، Siemens

- قابلیت تنظیم ramp up/down جهت جلوگیری از شوک مکانیکی

- سنسور توقف خودکار در ایستگاههای حساس

- کلید توقف اضطراری (E-Stop) در فواصل استاندارد (هر ۳ تا ۴ متر)

امنیت اپراتور و کنترل کیفیت خط مونتاژ بهشدت وابسته به دقت این سیستم است.

۳. تجهیزات جانبی: میزکار، روشنایی، ترمز تسمه، تنظیم ارتفاع

در خطوط مونتاژ دستی و نیمهاتومات، تجهیزات جانبی دقیقاً به اندازه ساختار اصلی اهمیت دارند؛ چرا که درگیر راحتی اپراتور و دقت عملیات هستند.

- میزکار جانبی فلزی یا MDF با روکش آنتیاستاتیک: فضای مناسب برای ابزار، قطعات و مستندات مونتاژ

- چراغ صنعتی موضعی با نور سرد ۶۵۰۰K و توان ۹ تا ۱۵ وات LED: بهبود دقت بصری و کاهش خطای انسانی

- ترمز تسمه (Braking Roller یا Motor Brake): برای توقف دقیق در ایستگاههایی که عملیات حساس انجام میشود

- ارتفاع قابل تنظیم (۷۵ تا ۹۵ سانتیمتر): متناسب با قد اپراتور و نوع عملیات

ارگونومی صنعتی در این بخش باید بهطور علمی رعایت شود تا از خستگی زودهنگام و افت کیفیت جلوگیری گردد.

۴. شاسی و اسکلت سازهای

استراکچر نوار نقاله مونتاژ باید علاوه بر استحکام، سبک، قابل مونتاژ و مقاوم به خوردگی باشد. انتخاب شاسی، بر پایه محیط کاری، نیاز به ماژولار بودن، و شرایط بارگذاری صورت میگیرد.

| نوع شاسی | مقاومت مکانیکی | مزایا | معایب |

|---|---|---|---|

| آلومینیوم صنعتی (پروفیل مهندسی ۴۰×۴۰ تا ۸۰×۸۰) | متوسط | سبک، مدولار، زیبا | قیمت بالاتر |

| فولاد رنگخورده الکترواستاتیک | بالا | ارزان، مقاوم، مناسب کارگاهها | وزن زیادتر |

| فولاد گالوانیزه یا استیل | بسیار بالا | ضد خوردگی، مقاوم در شرایط صنعتی | هزینه بیشتر، سختتر در مونتاژ |

نکته تخصصی: برای خطوط مونتاژ ESD، شاسی باید قابلیت زمینسازی الکتریکی داشته باشد تا بهصورت یکپارچه، بار الکتریکی تخلیه شود.

۵. مصرف برق و بهرهوری انرژی

در نوار نقاله مونتاژ، مصرف انرژی تابعی از توان موتور، تعداد تجهیزات جانبی (مانند روشنایی، مکنده، سنسورها) و مدت زمان کارکرد روزانه است.

- موتور گیربکس با راندمان بالا (IE3) و توان ۰.۵۵ کیلووات، برای خطی با طول ۸ تا ۱۲ متر کافی است.

- مصرف متوسط برق برای یک نقاله استاندارد مونتاژ با اینورتر و روشنایی حدود ۰.۸ تا ۱.۲ کیلووات ساعت در ساعت کاری است.

- استفاده از لامپهای LED، موتورهای کممصرف و اینورتر با قابلیت Sleep Mode نقش کلیدی در کاهش هزینه انرژی دارد.

ترکیب صحیح این مشخصات فنی، نهفقط موجب افزایش بهرهوری و کاهش توقف خط تولید میشود، بلکه عمر مفید تجهیزات را نیز بهطور چشمگیری افزایش میدهد. طراحی دقیق نوار نقاله مونتاژ زمانی به هدف میرسد که همه اجزا با هم بهصورت یک سیستم هماهنگ عمل کنند.

مجموعه امید عمران سهند با شناخت کامل از این جزئیات فنی و تجربه عملی در پروژههای صنعتی، آماده طراحی و ساخت نوار نقالههای مونتاژ کاملاً سفارشی، مطابق با نیاز عملکردی و شرایط محیطی شماست.

فرآیند مهندسی طراحی نوار نقاله مونتاژ

طراحی یک نوار نقاله مونتاژ حرفهای صرفاً به انتخاب تسمه و نصب موتور محدود نمیشود؛ بلکه یک فرایند کاملاً مهندسیشده، مرحلهبهمرحله و مبتنی بر تحلیل فنی و انسانی است. در این بخش، به بررسی دقیق فرآیند طراحی نقاله مونتاژ از دیدگاه مهندسی سیستم، تولید و ایمنی میپردازیم.

۱. طراحی خط تولید بر اساس نوع محصول

اولین و مهمترین گام در طراحی نقاله مونتاژ، تحلیل دقیق ماهیت محصول است. اینکه چه قطعه یا محصولی قرار است مونتاژ شود، بهصورت مستقیم بر تمام اجزای خط از جمله نوع تسمه، ابعاد شاسی، نوع محرک و حتی چیدمان ایستگاهها تأثیر دارد.

مؤلفههای کلیدی این مرحله:

- ابعاد، وزن و جنس محصول (مثلاً گوشی موبایل در برابر کولر گازی)

- حساسیت به ضربه، گردوغبار، الکتریسیته ساکن یا تغییرات دما

- تعداد مراحل مونتاژ و ترتیب منطقی آنها در خط

- نیاز به توقفهای متوالی، ماژولار بودن یا حرکت پیوسته

خروجی این مرحله: نقشه اولیه چیدمان ایستگاهها (Layout)، تعداد ایستگاهها، مسیر حرکت و نقاط کنترل.

۲. محاسبه ظرفیت انتقال، گام انتقال و سرعت نوار

این مرحله مستقیماً به طراحی مکانیکی و انتخاب تجهیزات مربوط میشود. محاسبه نادرست در این بخش میتواند منجر به گلوگاه تولید یا کاهش بهرهوری کل خط شود.

محاسبه ظرفیت انتقال:

فرمول ساده برای تعیین ظرفیت خط:

ظرفیت تولید ساعتی = تعداد ایستگاه × (۶۰ / زمان مونتاژ هر واحد به دقیقه)

مثلاً اگر یک محصول در ۴ ایستگاه و با زمان مونتاژ ۳ دقیقه تولید میشود، ظرفیت نقاله حدود ۸۰ واحد در ساعت خواهد بود.

گام انتقال (Pitch):

به فاصله بین دو محصول یا پالت روی نوار گفته میشود و باید بر اساس طول محصول، فضای کاری اپراتور و ابزار طراحی شود.

معمولاً گام انتقال بین ۴۰ تا ۸۰ سانتیمتر بسته به نوع محصول انتخاب میشود.

سرعت نوار:

سرعت نقاله باید با توان اپراتورها و زمان فرآیند هماهنگ باشد. دامنه توصیهشده برای نوار نقاله مونتاژ:

۳ تا ۱۲ متر بر دقیقه برای خطوط دستی

۰.۵ تا ۳ متر بر دقیقه در خطوط دقیق یا نیمهاتومات

توصیه فنی: استفاده از اینورتر برای تنظیم دقیق سرعت، امکان هماهنگسازی نقاله با ریتم اپراتور را فراهم میکند.

۳. تحلیل ارگونومی و ایمنی اپراتور

در خطوط مونتاژ دستی و نیمهاتومات، سلامت و کارایی اپراتور مستقیماً وابسته به طراحی ارگونومیک ایستگاهها و خود نقاله است. هرگونه طراحی غیراصولی در این بخش منجر به خستگی زودرس، افزایش خطا و حتی آسیب فیزیکی به نیروهای انسانی خواهد شد.

نکات حیاتی در تحلیل ارگونومی:

- ارتفاع استاندارد کاری بین ۷۵ تا ۹۵ سانتیمتر، با قابلیت تنظیم

- فضای کافی برای حرکت دستها و ابزار، حداقل عرض مفید ۴۰ تا ۵۰ سانتیمتر

- تعبیه سکو یا زیرپایی در خطوط ایستاده و صندلی ارگونومیک در خطوط نشسته

- محل قرارگیری مانیتورها، قطعات و ابزار باید در زاویه دید و دسترسی مستقیم قرار گیرد

نکات ایمنی:

- استفاده از کلیدهای توقف اضطراری (E-Stop) در فواصل مناسب

- محافظ تسمه در مسیرهای بازگشت

- زمینسازی الکتریکی کامل در محیطهای ESD

- نورپردازی یکنواخت بدون ایجاد سایه یا بازتاب زننده

با رعایت این مراحل و تحلیلها، طراحی نوار نقاله مونتاژ از یک تجهیز ساده به یک سیستم هوشمند تبدیل میشود که تولید را روان میکند، بهرهوری، ایمنی و کیفیت نهایی را نیز به سطح بالاتری میرساند.

راهنمای انتخاب و خرید نوار نقاله مونتاژ

طراحی یا ارتقای یک خط مونتاژ، همیشه با انتخاب نوار نقاله شروع میشود. این انتخاب، بیش از آنکه یک خرید ساده باشد، به تصمیمی فنی و راهبردی برمیگردد. دلیلش هم روشن است: نوار نقاله، بستر حرکت خط تولید است. اگر درست انتخاب شود، میتواند نظم، سرعت و ایمنی را همزمان تأمین کند. اما اگر بدون درک درست از نیاز انجام شود، همین تجهیز ساده میتواند منبع اختلال، توقفهای بیموقع و هزینههای پیشبینینشده شود.

معیارهای فنی پیش از انتخاب

برای اینکه نقالهای متناسب با کارتان تهیه کنید، لازم است ابتدا پاسخ روشنی به این چند سؤال فنی داشته باشید:

- محصولی که در خط مونتاژ میشود چه ابعادی، وزنی و حساسیتی دارد؟

- شرایط محیطی تولید چیست؟ آیا به کنترل الکتریسیته ساکن، مقاومت در برابر حرارت یا سازگاری با آلودگی نیاز هست؟

- مراحل مونتاژ چطور انجام میشود؟ کاملاً دستی، نیمهخودکار یا با سیستم رباتیک؟

- چه فضایی برای نصب نقاله در اختیار دارید و اپراتورها چطور با آن تعامل خواهند داشت؟

- قرار است خط، ماژولار باشد یا ثابت طراحی شود؟ آیا احتمال ارتقاء یا تغییر ساختار در آینده وجود دارد؟

پاسخ به این موارد، مبنای درستی برای انتخاب نوع شاسی، تسمه، سیستم کنترلی و ساختار کلی خواهد بود.

لیست قیمت نوار نقاله مونتاژ

برآورد قیمت نوار نقاله مونتاژ باید با شناخت از اجزای فنی آن انجام شود، نه صرفاً براساس طول. ترکیب سازه، نوع تسمه، تجهیزات جانبی، کنترلرها، و سطح سفارشیسازی مستقیماً بر قیمت نهایی اثر میگذارند. در ادامه، بازههای تقریبی قیمت برای شرایط مختلف ارائه شده است (مبنای قیمتها: پروژههای صنعتی اجرا شده در سال ۱۴۰۴):

| نوع نوار نقاله مونتاژ | محدوده قیمت (تومان به ازای هر متر) |

|---|---|

| مدل ساده تسمهای | ۱۸ تا ۳۸ میلیون |

| با تجهیزات جانبی کامل (میز، نور، پریز، تسمه ESD) | ۳۰ تا ۴۵ میلیون |

| ساختار ماژولار یا فریفلو با توقف مستقل | ۵۰ تا ۸۰ میلیون |

| مدلهای تماماتوماتیک با تجهیزات خاص | ۹۰ میلیون به بالا |

برای خطوط ماژولار، معمولاً هزینه هر ماژول (مثلاً ماژول ۲ یا ۳ متری) جداگانه محاسبه میشود.

نقش خدمات در طول عمر سیستم

نوار نقاله مونتاژ، تجهیزیست که درگیر عملیات روزمرهی تولید است. استهلاک دارد، تنظیم میخواهد، گاهی ارتقاء لازم میشود و در نهایت، پایداری آن وابسته به پشتیبانی مناسب است.

از دید ما در امید عمران سهند، ساخت نوار نقاله وقتی ارزش دارد که مطابق نیاز واقعی محیط طراحی شده باشد. به همین خاطر، مشاوره پیش از خرید، طراحی اختصاصی، نصب کامل، آموزش پرسنل، و خدمات فنی در دوره بهرهبرداری، همگی بخشی از روند همکاری ماست؛ نه خدمات اضافه.

وقتی انتخاب نقاله بر پایهی دادههای درست، نیاز واقعی و طراحی مهندسی انجام شود، خط تولید با اطمینان بیشتری کار خواهد کرد. نه سرعت قربانی دقت میشود، نه ایمنی در حاشیه قرار میگیرد، و نه تجهیزات زیر بار فشارهای پیشبینینشده فرسوده میشوند.

نگهداری، عیبیابی و افزایش عمر مفید نوار نقاله مونتاژ

نوار نقاله مونتاژ، مثل هر تجهیز صنعتی دیگر، برای اینکه عملکرد پایدار و دقیق خودش را حفظ کند، نیاز به برنامهریزی برای نگهداری و بررسی مستمر دارد. اگر این بخش نادیده گرفته شود، هر چقدر هم طراحی حرفهای باشد، بهمرور زمان دچار افت راندمان، توقفهای غیرمنتظره و افزایش هزینههای تعمیراتی خواهد شد. در این قسمت، به نکاتی میپردازیم که به شکل مستقیم روی عمر مفید، کیفیت عملکرد و کاهش هزینههای عملیاتی این سیستم تأثیر دارند.

سرویس دورهای: پایهی نگهداری پیشگیرانه

سرویس نقاله مونتاژ باید با برنامهریزی منظم انجام شود. فاصله زمانی سرویس بسته به میزان ساعات کاری روزانه و نوع سیستم میتواند بین یک تا سه ماه متغیر باشد.

نکات کلیدی در برنامه سرویس:

- بررسی کشش تسمه و تنظیم مجدد آن در صورت نیاز

- روغنکاری یاتاقانها، غلتکها و اتصالات مکانیکی

- پاکسازی مسیر تسمه از گرد و غبار، ذرات فلزی یا الکترواستاتیک

- کنترل عملکرد سیستم توقف اضطراری، سنسورها و اینورتر

- بازبینی کابلها، سوکتها و اتصالات الکتریکی برای جلوگیری از قطع و وصلی

داشتن یک چکلیست دقیق برای هر نقاله در کارخانه، کمک میکند تا سرویسها بهشکل دقیق و بدون حذف هیچ جزئیاتی انجام شوند.

اجزایی که بیشتر در معرض استهلاک هستند

در نوار نقاله مونتاژ، چند جزء وجود دارد که به دلیل عملکرد مداوم، بیش از سایر بخشها تحت فشار قرار دارند و باید بهصورت ویژه بررسی شوند:

۱. تسمه

- علائم فرسودگی: ترک، تغییر رنگ، خوردگی لبهها یا کاهش اصطکاک

- اقدام اصلاحی: تنظیم کشش، تعویض تسمه، بررسی تراز بودن پولیها

- طول عمر معمول: ۸ تا ۱۸ ماه بسته به جنس و نوع کارکرد

۲. بلبرینگها و یاتاقانها

- علائم: صداهای غیرعادی، داغ شدن یا لرزش در محل چرخش

- اقدام: روغنکاری، بررسی روانکار، تعویض بلبرینگ در صورت خرابی

۳. موتور و گیربکس

- علائم: افت قدرت، صدای ناهنجار، نوسان سرعت

- اقدام: کنترل جریان مصرفی، بررسی دمای عملکرد، بازبینی اینورتر و اتصالات

توجه به این اجزا باعث میشود خرابیهای پرهزینه و توقفهای پیشبینینشده به حداقل برسند.

چطور راندمان را بالا ببریم و مصرف انرژی را پایین نگه داریم؟

طراحی درست بهتنهایی کافی نیست؛ نگهداری هوشمندانه و بهرهبرداری اصولی نیز نقش زیادی در بهینهسازی مصرف انرژی دارد. برخی نکات مهم در این زمینه:

- تنظیم سرعت نقاله متناسب با ریتم کاری خط (استفاده از اینورتر با برنامهریزی زمانی)

- خاموشی خودکار در زمان بیبار بودن خط (استفاده از سنسور یا کنترل هوشمند)

- روغنکاری منظم قطعات مکانیکی برای کاهش اصطکاک

- تمیز نگه داشتن تسمه برای کاهش بار موتور

- استفاده از نورهای صنعتی کممصرف (LED) در میزهای مونتاژ

نتیجه مستقیم این اقدامات: کاهش مصرف برق، افزایش عمر موتور و اجزای متحرک، و بهبود پایداری عملکرد در بلندمدت.

مدیریت فنی خط مونتاژ بدون برنامه نگهداری مؤثر، همیشه درگیر بحرانهای لحظهای خواهد بود. اما اگر نوار نقاله با دقت طراحی شده باشد و نگهداری طبق اصول انجام گیرد، سالها بدون اختلال قابلتوجه در خط کار خواهد کرد.

پرسشهای متداول کاربران در خصوص نوار نقاله مونتاژ

۱. آیا نوار نقاله مونتاژ حتماً باید ماژولار طراحی شود؟

پاسخ: نه همیشه. طراحی ماژولار زمانی توصیه میشود که خط تولید شما قرار است در آینده توسعه پیدا کند، یا نیاز به جابهجایی و تغییر چیدمان داشته باشید. در خطوط پایدار و ثابت، طراحی یکپارچه میتواند هزینه را کاهش دهد.

۲. چقدر طول میکشد تا یک نوار نقاله مونتاژ سفارشی ساخته شود؟

پاسخ: بسته به پیچیدگی پروژه و تجهیزات جانبی مورد نیاز، زمان طراحی و ساخت میتواند بین ۷ تا ۳۵ روز کاری متغیر باشد. اگر سیستمهای خاصی مانند فریفلو، ربات یا ماژول ESD لازم باشد، زمان تولید طولانیتر خواهد شد.

۳. آیا امکان ارتقاء نقالههای موجود وجود دارد یا باید سیستم جدید بخریم؟

پاسخ: در بسیاری از موارد، ارتقاء نقاله موجود کاملاً امکانپذیر است. اضافه کردن اینورتر، تجهیز به میزکار، سیستم روشنایی یا تعویض تسمه معمولی با نوع ESD از جمله تغییراتی است که بدون نیاز به جایگزینی کامل انجام میشود.

۴. تفاوت بین تسمه PVC و PU در عمل چیست؟

پاسخ: تسمههای PVC اقتصادیتر هستند و برای خطوط عمومی مناسباند. در مقابل، تسمههای PU دوام بالاتر، مقاومت بهتر در برابر روغن و قابلیت شستوشوی آسانتری دارند. برای خطوط حساس یا کار در محیطهای خاص، PU گزینه بهتری است.

۵. آیا میتوان تجهیزات خاص مانند مکنده لحیم یا چراغکار را روی نوار نقاله مونتاژ نصب کرد؟

پاسخ: بله، در خطوط مونتاژ الکترونیک، این تجهیزات نهتنها قابل نصب هستند، بلکه بخشی از طراحی استاندارد محسوب میشوند. طراحی میز و ساختار نقاله باید از ابتدا با در نظر گرفتن این موارد انجام شود.

۶. در خطوطی که چند نوع محصول تولید میشود، کانوایر مونتاژ باید چه ویژگیهایی داشته باشد؟

پاسخ: در چنین شرایطی، انعطافپذیری بسیار مهم است. پیشنهاد میشود از ساختارهای ماژولار با عرض و ارتفاع قابل تنظیم، تسمههای مقاوم به چند نوع بار و میزهای کاری قابل جابهجایی استفاده شود.

۷. چگونه بفهمم خط تولید من به فریفلو نیاز دارد یا خیر؟

پاسخ: اگر در خط مونتاژ شما نیاز است که هر محصول بهطور مستقل در ایستگاه خاصی متوقف شود و زمان مونتاژ هر واحد متفاوت باشد، سیستم فریفلو انتخاب بهتری است. این طراحی به اپراتورها اجازه میدهد بدون ایجاد اختلال در کل خط، روی هر محصول کار کنند.

اگر پرسش دیگری دارید که در این مقاله پاسخ داده نشده، تیم مهندسی امید عمران سهند همیشه آماده پاسخگویی فنی و مشاوره تخصصی برای انتخاب، ارتقاء یا نگهداری سیستمهای انتقال در خطوط مونتاژ است.