رولیک نوار نقاله چیست؟ (راهنمای کامل از انواع تا نگهداری)

رولیک نوار نقاله (Industrial Roller)، یکی از کلیدیترین و در عین حال پرتعدادترین قطعات در تمامی سیستمهای انتقال مواد به شمار میرود. این قطعات استوانهای، وظیفه حساس پشتیبانی از تسمه نقاله و کاهش اصطکاک در مسیر رفت و برگشت را بر عهده دارند و کیفیت عملکرد و طول عمر کل سیستم کانوایر، ارتباط مستقیمی با طراحی و انتخاب صحیح آنها دارد. هرگونه نقص یا انتخاب نادرست در یک رولیک صنعتی میتواند منجر به مشکلات جدی مانند پارگی تسمه، توقف خط تولید و افزایش هزینههای نگهداری شود. در این راهنمای فنی، ما به صورت جامع به بررسی ساختار، انواع رولیک، متریال ساخت و معیارهای کلیدی انتخاب آنها میپردازیم تا شما بتوانید با دانش کامل، بهترین تجهیز را برای کاربرد صنعتی خود تهیه کنید.

- مکانیزم عملکرد و نقش رولیک در یک سیستم کانوایر

- اجزای اصلی تشکیلدهنده یک رولیک استاندارد صنعتی

- انواع رولیک نوار نقاله بر اساس عملکرد

- انواع رولیک بر اساس جنس و متریال ساخت

- راهنمای انتخاب رولیک مناسب (چکلیست نکات کلیدی)

- عیبیابی و نگهداری رولیکها (افزایش طول عمر)

- جمعبندی نهایی

- سوالات متداول درباره رولیکهای صنعتی

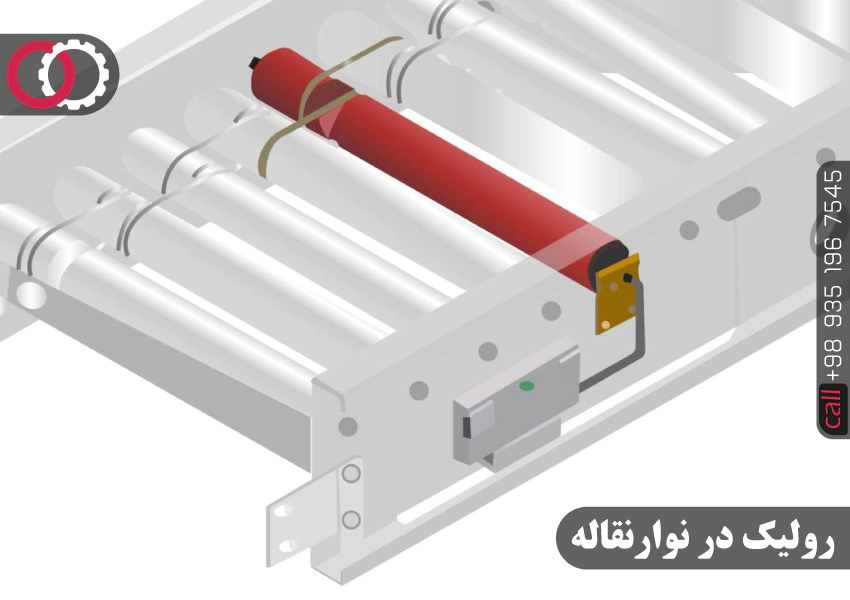

مکانیزم عملکرد و نقش رولیک در یک سیستم کانوایر

نقش اصلی و بنیادین هر رولیک صنعتی در یک سیستم کانوایر، ایفای نقش تکیهگاه دینامیک برای تسمه نقاله است. برخلاف یک سطح ثابت که اصطکاک بالایی ایجاد میکند، رولیکها با چرخش آزاد حول محور خود، این نیروی بازدارنده را به یک حرکت غلتشی روان تبدیل میکنند. این مکانیزم، انرژی مورد نیاز برای به حرکت درآوردن تسمه را به شکل چشمگیری کاهش داده و منجر به کاهش مصرف برق الکتروموتور و استهلاک کمتر خود تسمه میشود.

اما نقش تمام رولیکها در یک سیستم یکسان نیست و به طور کلی بر اساس محل قرارگیری، به دو دسته اصلی عملکردی تقسیم میشوند:

۱. رولیکهای رفت (Carrying Rollers):

این رولیکها در بخش بالایی و مسیر رفتِ تسمه نقاله قرار دارند و وظیفه حساس تحمل وزن تسمه به علاوه وزن کامل موادی که بر روی آن حمل میشود را بر عهده دارند. در بسیاری از سیستمها، رولیکهای رفت به صورت V شکل یا سه تایی (Troughing Idlers) نصب میشوند تا با ایجاد یک گودی ملایم در تسمه، از ریزش مواد از لبهها جلوگیری کرده و ظرفیت حمل بار را افزایش دهند.

۲. رولیکهای برگشت (Return Rollers):

این رولیکها در مسیر پایینی و بازگشت تسمه نصب میشوند. از آنجایی که در این مسیر هیچ باری روی تسمه وجود ندارد، وظیفه آنها صرفاً تحمل وزن خود تسمه خالی است. به همین دلیل، معمولاً فاصله بین رولیکهای برگشت بیشتر از رولیکهای رفت در نظر گرفته میشود و میتوانند ساختار سادهتری داشته باشند.

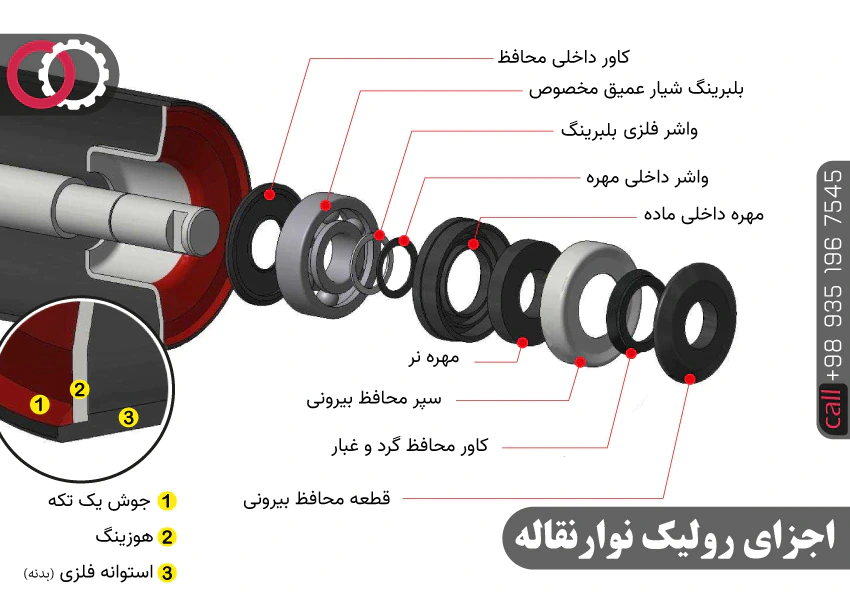

اجزای اصلی تشکیلدهنده یک رولیک استاندارد صنعتی

یک رولیک صنعتی استاندارد، بسیار بیشتر از یک لوله فلزی ساده است. کیفیت و طول عمر آن، حاصل هماهنگی دقیق چندین قطعه مهندسیشده است که هرکدام نقش کلیدی در عملکرد نهایی دستگاه ایفا میکنند. دقت در انتخاب متریال، فرآیند ساخت و مونتاژ این قطعات، تأثیر مستقیمی بر عملکرد و دوام رولیک دارد. در ادامه، به تشریح پنج جزء اصلی یک رولیک باکیفیت میپردازیم:

۱. لوله (Tube/Shell)

بدنه اصلی رولیک که مستقیماً با تسمه در تماس است، از لوله فولادی با گرید ST37 ساخته میشود که دارای درز مخفی و ضخامت دیواره یکسان برای تضمین تعادل و کنترل لرزش است. این لولهها برای دستیابی به حداکثر دقت، با ماشینهای CNC ماشینکاری میشوند.

- متریال: فولاد گرید ST37 با درز مخفی

- تولید: ماشینکاری CNC برای دقت بالا

- پوشش نهایی: رنگآمیزی پودری الکترواستاتیک یا روغنی (طبق سفارش) برای افزایش طول عمر

۲. شافت (Shaft)

محور مرکزی که لوله و بلبرینگها حول آن میچرخند، از گریدهای فولادی ST37 یا ST52 تولید میشود. این شافتها برای اطمینان از تناسب کامل با بلبرینگ، با فرآیند کشش سرد (Cold Drawn) و تلرانس بسیار دقیق ساخته میشوند و دارای شیار مخصوص برای قرارگیری خار تثبیتکننده هستند.

- متریال: گریدهای فولادی ST37 یا ST52

- فرآیند: کشش سرد با تلرانس دقیق

- ویژگی: دارای شیار مخصوص جهت جلوگیری از خروج بلبرینگ

۳. محفظه بلبرینگ (Bearing Housing)

این قطعه که از ورق فولاد کشش سرد با کیفیت بالا ساخته میشود، وظیفه نگهداری و هممحور کردن بلبرینگها را بر عهده دارد. تلرانس دقیق ابعادی و سطح صاف داخلی این محفظه، برای عملکرد صحیح و چرخش روان بلبرینگ حیاتی است.

۴. بلبرینگها (Bearings)

مهمترین قطعه هر رولیک، بلبرینگهای آن است. برای این قطعه از نوار نقاله معمولاً از بلبرینگهای ساچمهای شیار عمیق با دقت بالا (گرید P5) و لقی شعاعی مناسب (گرید C4) استفاده میشود. این بلبرینگها به منظور کاهش سایش و صدا، از قبل گریسکاری شده و آماده به کار هستند.

۵. سیستم آببندی (Sealing System)

برای محافظت از بلبرینگها در محیطهای صنعتی پر از گرد و غبار و رطوبت، از یک سیستم آببندی چند مرحلهای و هزارتویی (Labyrinth Seal) استفاده میشود. این سیستم شامل درب فلزی، رینگهای پلاستیکی و واشرهای لاستیکی داخلی و خارجی است که به طور موثری از ورود آب و آلایندهها به داخل محفظه بلبرینگ جلوگیری میکند.

کیفیت و مهندسی دقیق هر یک از این اجزا، به طور مستقیم بر عملکرد، دوام و در نهایت، قیمت رولیک نوار نقاله تأثیر میگذارد. به همین دلیل است که هنگام انتخاب، باید به جزئیات ساخت توجه ویژهای داشت.

انواع رولیک نوار نقاله بر اساس عملکرد

این تجهیزات استوانهای بر اساس نقشی که در سیستم کانوایر ایفا میکنند، به دستههای مختلفی تقسیم میشوند. برخی از این غلتکها صرفاً نقش تکیهگاه را دارند، برخی نیروی حرکتی را منتقل کرده و برخی دیگر وظایف خاصی را بر عهده دارند. شناخت این دستهبندی به انتخاب صحیحترین قطعه برای هر بخش از نوار نقاله کمک شایانی میکند.

رولیکهای هرزگرد (Idler Rollers)

این رولیکها، پرتعدادترین نوع رولیک در یک سیستم هستند. آنها نیروی محرکه ندارند و وظیفه اصلیشان، حمایت از تسمه و کاهش اصطکاک در طول مسیر است. مهمترین انواع آنها عبارتند از:

- رولیک رفت یا بالایی (Carrying Roller): این رولیکها در بخش بالایی و مسیر رفتِ تسمه نقاله قرار دارند و وظیفه تحمل وزن تسمه به علاوه وزن کامل موادی که بر روی آن حمل میشود را بر عهده دارند. در بسیاری از سیستمها، رولیکهای رفت به صورت V شکل یا سهتایی (Troughing Idlers) نصب میشوند تا با ایجاد یک گودی ملایم در تسمه، از ریزش مواد جلوگیری کرده و ظرفیت حمل بار را افزایش دهند.

- رولیک برگشت یا پایینی (Return Roller): این رولیکها در مسیر پایینی و بازگشت تسمه نصب میشوند. از آنجایی که در این مسیر هیچ باری روی تسمه وجود ندارد، وظیفه آنها صرفاً تحمل وزن خود تسمه خالی است. به همین دلیل، فاصله بین رولیکهای برگشت معمولاً بیشتر از رولیکهای رفت است.

- رولیک ضربهگیر (Impact Roller): این رولیکها که با رینگهای لاستیکی ضخیم پوشانده شدهاند، مستقیماً در نقاط بارریزی (مانند زیر قیف ورودی) نصب میشوند. وظیفه اصلی آنها، جذب انرژی و دفع ضربات ناشی از سقوط مواد بر روی تسمه است تا از پارگی و آسیب جدی به آن جلوگیری کنند. این قطعات در صنایع سنگین مانند سیمان و معادن بسیار حیاتی هستند.

- رولیک راهنما (Guide Roller): این رولیکها معمولاً به صورت عمودی در لبههای نوار نقاله نصب میشوند و وظیفه آنها، کنترل حرکت جانبی تسمه و جلوگیری از خارج شدن آن از مسیر اصلی (Alignment) است.

رولیکهای محرک (Drive Rollers)

برخلاف رولیکهای هرزگرد، این رولیک مستقیماً به الکتروموتور و گیربکس متصل است و نیروی چرخشی را به تسمه منتقل میکند تا کل سیستم به حرکت درآید. سطح این رولیکها معمولاً با یک لایه لاستیکی با ضریب اصطکاک بالا پوشانده میشود تا از لغزش تسمه جلوگیری کرده و نیروی کششی را به طور کامل منتقل کند.

رولیکهای خاص (Specialty Rollers)

علاوه بر دستههای اصلی، رولیکهای دیگری نیز برای کاربردها و سیستمهای خاص طراحی شدهاند:

- رولیک مخروطی (Tapered Roller): این غلتکها با داشتن قطر متغیر (شکل مخروطی)، در سیستمهای کانوایر منحنی (Turn Conveyors) استفاده میشوند. شکل آنها به محصولات کمک میکند تا هنگام عبور از پیچ، موقعیت خود را در مرکز تسمه حفظ کرده و به بیرون پرتاب نشوند.

- رولیک ثقلی (Gravity Roller): این سیستمها که اغلب در سطوح شیبدار ملایم استفاده میشوند، برای جابجایی مواد به نیروی موتور نیازی ندارند و تنها با استفاده از نیروی وزن خود محصول، آن را به سمت جلو هدایت میکنند. این روش، یک راه حل بسیار اقتصادی برای انتقال بارهای سبک و نیمهسنگین است.

انواع رولیک بر اساس جنس و متریال ساخت

جنس و متریال به کار رفته در ساخت یک رولیک، به طور مستقیم بر طول عمر، مقاومت در برابر شرایط محیطی و قیمت نهایی آن تأثیر میگذارد. انتخاب متریال صحیح، یک تصمیم مهندسی است که باید با توجه به نوع صنعت و کاربرد خاص هر دستگاه گرفته شود. در ادامه به بررسی رایجترین مواد مورد استفاده در ساخت این تجهیزات میپردازیم.

رولیک فولادی (گرید ST37)

این نوع غلتک، به عنوان استانداردترین و پرکاربردترین گزینه در صنایع عمومی شناخته میشود. به دلیل تعادل عالی بین قیمت و عملکرد، انتخاب اول برای بسیاری از کاربردهای عمومی است.

- ویژگیهای کلیدی:

- مقاومت بسیار بالا در برابر سایش و پارگی

- استحکام و قابلیت تحمل بارهای سنگین

- قیمت اقتصادی و مقرونبهصرفه

- کاربردهای اصلی:

- خطوط تولید و مونتاژ عمومی

- انبارهای لجستیک و مراکز توزیع

- صنایع ساختمانی و مصالح

رولیک گالوانیزه

این غلتکها در واقع همان رولیکهای فولادی هستند که با یک لایه فلز «روی» (Zinc) پوشش داده شدهاند تا مقاومت آنها در برابر زنگزدگی افزایش یابد. این روش، راه حلی اقتصادی برای استفاده در محیطهای با رطوبت نسبی است.

- ویژگیهای کلیدی:

- مقاومت خوب در برابر رطوبت و اکسیداسیون

- هزینه تمام شده کمتر نسبت به استنلس استیل

- حفظ کامل استحکام مکانیکی فولاد

- محدودیت اصلی:

- برای شستشوی مداوم یا تماس مستقیم و طولانیمدت با آب و مواد اسیدی مناسب نیستند.

رولیک استیل (Stainless Steel)

برای کاربردهایی که بالاترین سطح بهداشت یا مقاومت کامل در برابر خوردگی مورد نیاز است، رولیکهای ساخته شده از استنلس استیل (فولاد ضد زنگ) بهترین و تنها گزینه ممکن هستند.

- ویژگیهای کلیدی:

- مقاومت کامل در برابر زنگزدگی، اسیدها و مواد شیمیایی خورنده

- قابلیت شستشو و ضدعفونی کردن آسان و کامل (آنتیباکتریال)

- عملکرد عالی در دماهای بسیار بالا یا بسیار پایین

- کاربردهای اصلی:

- صنایع غذایی، دارویی و بهداشتی (محیطهای Cleanroom)

- خطوط تولید در تماس با رطوبت و آب دائمی

- کورههای عملیات حرارتی

رولیک پلیمری (PVC / تفلونی)

این دسته از رولیکها که با روکش یا بدنهی کاملاً پلیمری (مانند پلیوینیل کلراید یا پلیاتیلن) ساخته میشوند، برای کاربردهای سبک و نیازمندیهای خاص مورد استفاده قرار میگیرند.

- ویژگیهای کلیدی:

- عملکرد بسیار کمصدا و روان

- مقاومت بالا در برابر مواد شیمیایی و رطوبت

- وزن بسیار سبک

- ضریب اصطکاک پایین

- کاربردهای اصلی:

- خطوط بستهبندی مواد غذایی و دارویی

- صنایع الکترونیک و محیطهای حساس به الکتریسیته ساکن

- کاربردهای سبکی که در آنها وزن و صدای کم دستگاه اهمیت دارد

راهنمای انتخاب رولیک مناسب (چکلیست نکات کلیدی)

انتخاب رولیک مناسب فراتر از یک خرید ساده است؛ این یک تصمیم فنی است که مستقیماً بر کارایی و دوام سیستم انتقال مواد شما تأثیر میگذارد. برای یک انتخاب هوشمندانه، باید مجموعهای از پارامترهای فنی و شرایط کاری را به دقت بررسی کنید. در ادامه، چکلیستی از مهمترین نکات برای انتخاب بهترین گزینه ارائه شده است:

۱. تعیین نوع کاربرد اصلی

اولین قدم، مشخص کردن نقش رولیک در سیستم شماست. آیا به یک سیستم انتقال ثقلی (Gravity) بدون نیاز به موتور نیاز دارید، یا یک سیستم محرک (Drive) که در آن رولیکها نیرو را منتقل میکنند؟ تعیین این موضوع، بسیاری از گزینههای بعدی را مشخص میکند.

۲. تحلیل مشخصات بار و مواد

نوع موادی که قرار است منتقل شوند، مهمترین فاکتور در انتخاب شماست. به این موارد پاسخ دهید:

- وزن و ابعاد: حداکثر وزن و بزرگترین ابعاد بستهها یا مواد شما چقدر است؟ این موضوع مستقیماً بر قطر و ضخامت لوله رولیک تأثیر میگذارد.

- شکل مواد: آیا مواد شما به صورت کارتن با کف صاف هستند یا به صورت کیسههای نرم و نامنظم؟ این موضوع در انتخاب فاصله بین رولیکها اهمیت دارد.

۳. بررسی شرایط محیط کاری

محیطی که دستگاه در آن کار میکند، جنس رولیک را تعیین میکند.

- رطوبت و شستشو: آیا محیط مرطوب است یا نیاز به شستشوی مداوم دارد؟ (نیاز به رولیک گالوانیزه یا استیل)

- مواد شیمیایی و خورنده: آیا رولیک با مواد اسیدی یا خورنده در تماس است؟ (نیاز به رولیک استیل یا پلیمری)

- دما: محدوده دمایی محیط کاری چقدر است؟

۴. نیازسنجی عملکردی (سرعت و ظرفیت)

سرعت حرکت نوار نقاله و ظرفیت بارگذاری آن (کیلوگرم بر ساعت) دو عامل مهم دیگر هستند. این پارامترها در انتخاب نوع و کلاس بلبرینگها و همچنین قدرت موتور (در سیستمهای محرک) تأثیر مستقیم دارند.

جمعبندی و مشاهده محصولات

با در نظر گرفتن این پارامترهای کلیدی، شما میتوانید دید بسیار بهتری نسبت به رولیک مورد نیاز خود پیدا کنید. اکنون که با معیارهای فنی انتخاب آشنا شدید، گام بعدی، بررسی مدلهای موجود است. شما میتوانید برای مشاهده مشخصات فنی و تجاری محصولات، به صفحه خرید انواع رولیک نوار نقاله ما مراجعه فرمایید.

عیبیابی و نگهداری رولیکها (افزایش طول عمر)

یک رولیک باکیفیت برای سالها کارکرد بیوقفه طراحی شده است، اما شرایط سخت صنعتی و عدم بازرسی منظم میتواند به خرابی زودهنگام آن منجر شود. شناخت دلایل اصلی خرابی و انجام اقدامات پیشگیرانه، کلید اصلی برای افزایش طول عمر سیستم کانوایر و جلوگیری از توقفهای پرهزینه خط تولید است.

دلایل رایج خرابی رولیکها

آگاهی از دلایل اصلی خرابی به شما کمک میکند تا مشکلات را قبل از وقوع پیشبینی و از آنها جلوگیری کنید. شایعترین این دلایل عبارتند از:

- انباشت مواد و قفل شدن (Seizing): نفوذ گرد و غبار، رطوبت یا ذرات مواد حملشونده به داخل سیستم آببندی و بلبرینگها، باعث افزایش شدید اصطکاک و در نهایت «قفل شدن» یا گیرپاژ کردن رولیک میشود. این عامل، اصلیترین دلیل خرابی غلتکهاست.

- خوردگی و زنگزدگی (Corrosion): استفاده از رولیکهای فولادی معمولی در محیطهای مرطوب یا اسیدی، به مرور زمان باعث زنگزدگی شافت، لوله و محفظه بلبرینگ شده و ساختار فیزیکی قطعه را به شدت تضعیف میکند.

- ایجاد صدای غیرعادی (Unusual Noise): خشک شدن گریس داخل بلبرینگها یا ورود آلودگی به آنها، اولین نشانه خود را با ایجاد صداهای غیرعادی مانند جیغ، خرخر یا تقتق نشان میدهد. این صداها هشداری برای خرابی قریبالوقوع بلبرینگ هستند.

- تغییر شکل یا خمیدگی لوله (Deformation): اعمال بار بیش از ظرفیت طراحیشده یا سقوط ناگهانی اجسام سنگین (ضربه)، میتواند باعث خم شدن لوله یا شافت رولیک و در نتیجه از کار افتادن کامل آن و آسیب به تسمه شود.

نکات مهم در نگهداری و بازرسی دورهای

با یک برنامه بازرسی ساده و منظم، میتوانید طول عمر رولیکهای خود را چندین برابر کنید:

- بازرسی چشمی و شنیداری منظم: به صورت دورهای (هفتگی یا ماهانه بسته به فشار کاری)، در حین کارکرد سیستم، چرخش تمام رولیکها را به صورت چشمی بررسی کنید. به هر رولیکی که ثابت مانده یا صدای غیرعادی تولید میکند، به عنوان یک مورد پرخطر نگاه کرده و برای تعویض آن برنامهریزی کنید.

- تمیز نگه داشتن سطح: از انباشت مواد چسبنده (مانند گل، سیمان یا مواد شیمیایی) بر روی سطح رولیکها و تسمه جلوگیری کنید. این مواد میتوانند به سیستم آببندی نفوذ کرده و به سرعت باعث خرابی بلبرینگ شوند.

- بررسی همترازی (Alignment): مطمئن شوید که تمام رولیکها و سازه نوار نقاله در یک راستا و تراز قرار دارند. عدم همترازی، فشار نامتقارن و مخربی به رولیکها و بلبرینگها وارد میکند.

- روانکاری مجدد (فقط در صورت نیاز): اگرچه اکثر رولیکهای مدرن صنعتی نیاز به روانکاری مجدد ندارند (Lube-for-life)، اما برای مدلهای قدیمیتر یا کاربردهای خاص در دماهای بسیار بالا، طبق دستورالعمل سازنده، گریسکاری دورهای را در برنامه خود قرار دهید.

جمعبندی نهایی

همانطور که در این راهنمای جامع بررسی کردیم، رولیک صنعتی یک قطعه مهندسیشده و حیاتی است که انتخاب صحیح آن، از بررسی اجزای داخلی و متریال ساخت گرفته تا درک نیازهای محیطی، تأثیر مستقیمی بر کارایی، ایمنی و طول عمر کل سیستم انتقال مواد شما دارد. یک انتخاب آگاهانه، تضمینکننده سالها عملکرد بیوقفه و کاهش هزینههای نگهداری است.

اکنون که دانش فنی لازم را به دست آوردهاید، قدم بعدی بستگی به نیاز شما دارد. اگر برای تعمیر یا ارتقاء سیستم فعلی خود به دنبال قطعه خاصی هستید، میتوانید به صفحه خرید انواع رولیک صنعتی ما مراجعه کنید. اما اگر به فکر راهاندازی یک خط جدید هستید، پیشنهاد میکنیم نگاهی جامعتر به مجموعه کامل سیستمهای نوار نقاله ما نیز بیندازید تا با تمام راهکارهای موجود آشنا شوید.