خط تولید عایقهای قیری خودچسب

عایقهای قیری خودچسب یکی از نوآوریهای مهم در صنعت ساختمان و صنایع مرتبط هستند که با ایجاد یک لایه مقاوم در برابر رطوبت، از سازهها در برابر آسیبهای محیطی محافظت میکنند. این عایقها نهتنها باعث افزایش عمر مفید ساختمانها میشوند، بلکه هزینههای نگهداری و تعمیرات را نیز بهطور قابلتوجهی کاهش میدهند.

در این مقاله، به بررسی خط تولید عایقهای قیری خودچسب پرداخته و مراحل راهاندازی و تجهیزات خط تولید آن را شرح خواهیم داد. هدف ما ارائه اطلاعاتی کاربردی برای کسانی است که به دنبال سرمایهگذاری در این حوزه یا بهینهسازی تولیدات خود هستند.

عایقهای قیری خودچسب چیست؟

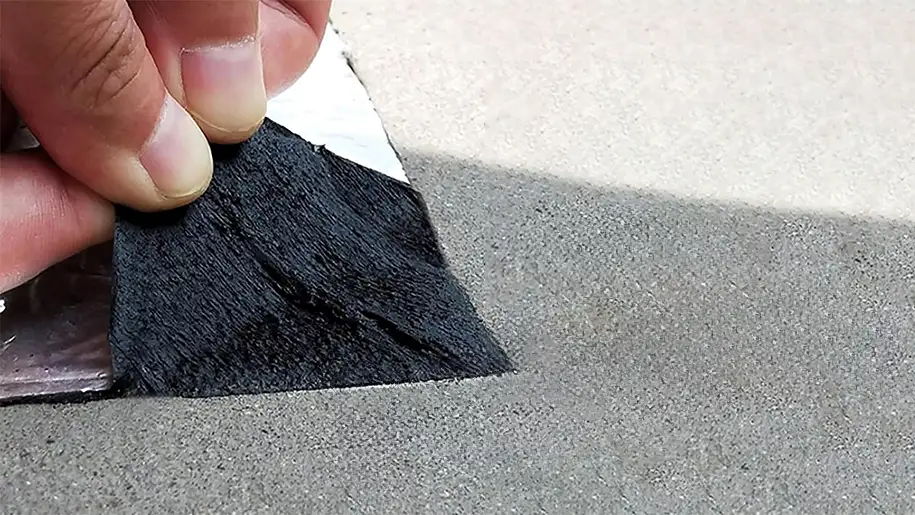

عایقهای قیری خودچسب نوعی پوشش رطوبتی هستند که از ترکیبات قیری اصلاحشده ساخته شده و بدون نیاز به شعله یا حرارت، به سطوح مختلف میچسبند. این عایقها معمولاً از چندین لایه شامل یک هستهی قیری تقویتشده، لایهی محافظ، و یک پوشش چسبنده تشکیل شدهاند. ساختار آنها به گونهای است که چسبندگی قوی و عملکرد پایدار در برابر نفوذ آب، رطوبت و تغییرات دمایی دارند.

ویژگی خودچسب بودن این نوع عایقها، فرآیند نصب را سادهتر کرده و ایمنی کار را افزایش میدهد، زیرا نیازی به تجهیزات حرارتی مانند مشعل برای نصب ندارند. به همین دلیل، در پروژههای ساختمانی و صنعتی که به یک راهکار سریع و مؤثر برای آببندی نیاز دارند، بهطور گسترده مورد استفاده قرار میگیرند.

کاربردهای عایقهای قیری خودچسب

عایقهای قیری خودچسب به دلیل ویژگیهای منحصربهفرد خود، در صنایع مختلفی مورد استفاده قرار میگیرند. ساختار انعطافپذیر، نصب آسان و مقاومت بالا در برابر نفوذ آب و رطوبت، این نوع عایقها را به گزینهای ایدهآل برای کاربردهای گسترده تبدیل کرده است.

۱. صنعت ساختمان

در صنعت ساختمان، عایقهای قیری خودچسب به عنوان یک راهکار مؤثر برای جلوگیری از نفوذ رطوبت به بخشهای مختلف سازه به کار میروند. برخی از کاربردهای مهم آن در این حوزه عبارتاند از:

- عایقکاری بامها: جلوگیری از نشت آب و افزایش دوام سقفهای مسطح و شیبدار.

- دیوارها: حفاظت از دیوارهای داخلی و خارجی در برابر نفوذ آب و رطوبت.

- سرویسهای بهداشتی: جلوگیری از نشت آب و افزایش عمر کاشی و سرامیک در فضاهای مرطوب.

- زیرزمینها: ممانعت از ورود رطوبت به بخشهای زیرزمینی و کاهش خطر آسیبهای ساختاری.

۲. صنایع خودروسازی

عایقهای قیری خودچسب علاوه بر ساختمان، در صنعت خودروسازی نیز نقش مهمی ایفا میکنند. یکی از کاربردهای اصلی آنها در این حوزه:

- کاهش صدا و ارتعاش در کف خودروها: این عایقها با ایجاد یک لایه محافظ، به کاهش نویزهای ناشی از حرکت خودرو و لرزشهای جاده کمک کرده و راحتی سرنشینان را افزایش میدهند.

۳. سایر صنایع

علاوه بر ساختمان و خودروسازی، این عایقها در صنایع دیگر نیز مورد استفاده قرار میگیرند، از جمله:

- عایقکاری لولهها: جلوگیری از نفوذ رطوبت به لولههای انتقال سیالات و افزایش طول عمر آنها.

- مخازن: محافظت از مخازن ذخیرهسازی در برابر نشتی و زنگزدگی.

- سازههای فلزی: ایجاد یک لایه محافظ روی سطوح فلزی برای جلوگیری از خوردگی و افزایش دوام آنها.

کاربردهای گستردهی این عایقها، نشاندهندهی اهمیت و کارایی بالای آنها در صنایع مختلف است، بهویژه در حوزههایی که نیاز به آببندی و محافظت از سازهها در برابر عوامل محیطی وجود دارد.

تولید عایقهای قیری خودچسب یک فرآیند مهندسیشده و دقیق است که ترکیبی از فناوریهای پیشرفته و مواد اولیه خاص را شامل میشود. این فرآیند شامل مراحل مختلفی از آمادهسازی مواد اولیه تا بستهبندی محصول نهایی است. رعایت استانداردهای کیفیت در تمامی این مراحل، تأثیر مستقیمی بر عملکرد و دوام عایقهای تولیدی دارد.

مواد اولیه مورد استفاده در تولید عایقهای قیری خودچسب

مواد اولیه نقش اساسی در کیفیت نهایی عایقهای قیری خودچسب دارند. هر یک از این مواد دارای ویژگیهای خاصی هستند که به استحکام، انعطافپذیری و خاصیت چسبندگی عایقها کمک میکنند.

- قیر اصلاحشده با پلیمرها:

- قیر بهعنوان مادهی اصلی در تولید این عایقها، برای بهبود عملکرد و افزایش مقاومت مکانیکی و حرارتی، با پلیمرهایی مانند SBS (استایرن-بوتادین-استایرن) یا APP (آتاکتیک پلیپروپیلن) اصلاح میشود. این ترکیبات باعث افزایش انعطافپذیری، چسبندگی بهتر و افزایش عمر مفید عایق میشوند.

- الیاف شیشه (تیشو) و پلیاستر:

- الیاف شیشه (تیشو) و پلیاستر بهعنوان لایههای تقویتکننده در ساختار عایق به کار میروند. تیشو باعث افزایش استحکام کششی و پایداری در برابر تغییرات دمایی میشود، درحالیکه لایه پلیاستر انعطافپذیری و مقاومت در برابر پارگی را تقویت میکند.

- فویل آلومینیوم و فیلمهای پلیاتیلن:

- فویل آلومینیومی بهعنوان یک لایهی محافظ برای جلوگیری از تأثیر اشعه UV و افزایش مقاومت حرارتی استفاده میشود. همچنین، فیلمهای پلیاتیلنی یا سیلیکونی بهعنوان لایهی جداکننده روی سطح چسبندهی عایق قرار میگیرند تا در زمان نصب، چسبندگی بهینهای فراهم شود.

مراحل تولید عایقهای قیری خودچسب

تولید عایقهای قیری خودچسب شامل چندین مرحلهی دقیق است که هر یک از آنها بهطور مستقیم بر کیفیت نهایی محصول تأثیر دارند. این مراحل شامل موارد زیر است:

۱. آمادهسازی و ترکیب مواد اولیه

در این مرحله، قیر اصلاحشده با پلیمرها در دمای کنترلشده ذوب و همگنسازی میشود. ترکیب قیر با افزودنیها بهصورت مداوم توسط میکسر نیدر هم زده میشود تا مخلوطی یکنواخت ایجاد شود. سپس، الیاف شیشه (تیشو) یا پلیاستر بهعنوان لایهی تقویتکننده در این مخلوط قرار میگیرند تا ساختار مقاومتری ایجاد شود.

۲. اکستروژن و شکلدهی به لایههای عایق

مخلوط قیری آمادهشده از طریق دستگاه اکسترودر روی لایههای الیاف شیشه یا پلیاستر اعمال میشود. در این مرحله، ضخامت لایهی قیری تنظیمشده و عایق به فرم استاندارد خود درمیآید. سپس، روی سطح خارجی عایق بسته به نوع محصول، لایهی محافظ مانند فویل آلومینیوم یا فیلم پلیاتیلن اضافه میشود.

۳. خنکسازی و برش به ابعاد مورد نظر

پس از اکستروژن، عایقهای قیری از یک سیستم نوار نقاله خنککننده عبور داده میشوند تا دمای آنها کاهش یابد و ساختار آنها تثبیت شود. پس از خنکسازی، رولهای عایق به ابعاد استاندارد برش داده شده و آمادهی بستهبندی میشوند.

۴. بستهبندی و آمادهسازی برای حمل و نقل

در مرحلهی پایانی، عایقهای برشخورده، بهصورت رولهای بستهبندیشده در فیلمهای محافظ قرار میگیرند تا در برابر رطوبت و گرد و غبار محافظت شوند. پس از بررسی کیفیت نهایی، محصولات برای حملونقل و عرضه به بازار آماده میشوند.

فرآیند تولید عایقهای قیری خودچسب نیازمند دقت بالا در انتخاب مواد اولیه و اجرای دقیق مراحل تولید است. استفاده از فناوریهای پیشرفته در ترکیب قیر، شکلدهی لایهها و بستهبندی، تأثیر بسزایی در کیفیت، دوام و کارایی این محصولات دارد. رعایت این فرآیندها تضمین میکند که عایقهای تولیدی عملکرد مناسبی در برابر رطوبت، دما و شرایط محیطی مختلف داشته باشند.

تجهیزات مورد نیاز در خط تولید عایقهای قیری خودچسب

راهاندازی یک خط تولید عایقهای قیری خودچسب نیازمند تجهیزات صنعتی پیشرفته و دقیق است. این تجهیزات نقش حیاتی در فرآیندهای آمادهسازی مواد اولیه، ترکیب، اکستروژن، خنکسازی، برش و بستهبندی ایفا میکنند. انتخاب صحیح این تجهیزات تأثیر مستقیمی بر کیفیت نهایی محصول، بهرهوری تولید و کاهش هزینههای عملیاتی دارد.

مخازن ذخیره و گرمکننده قیر

- عملکرد: نگهداری، گرمکردن و آمادهسازی قیر برای ترکیب با مواد افزودنی.

- ویژگیها:

- مجهز به سیستمهای کنترل دما برای جلوگیری از تغییرات غیرمطلوب در خواص قیر.

- دارای همزنهای مکانیکی برای جلوگیری از تهنشینی و اطمینان از یکنواختی ترکیب.

- استفاده از عایق حرارتی برای جلوگیری از اتلاف انرژی.

میکسر نیدر و سیستم ترکیب مواد

- عملکرد: ترکیب قیر با پلیمرها، افزودنیها و پرکنندهها برای تولید ترکیب قیری اصلاحشده.

- ویژگیها:

- دارای دو شفت مارپیچی برای اختلاط یکنواخت و همگنسازی قیر.

- قابلیت کنترل سرعت و دما برای دستیابی به ترکیب ایدهآل.

- جلوگیری از ورود حبابهای هوا به ترکیب که میتواند کیفیت نهایی عایق را کاهش دهد.

دستگاههای اکستروژن

- عملکرد: شکلدهی به لایههای عایق و تنظیم ضخامت مورد نظر.

- ویژگیها:

- مجهز به کنترل دمای دقیق برای جلوگیری از افت کیفیت در حین شکلدهی.

- قابلیت تنظیم ضخامتهای مختلف بسته به نیاز بازار.

- دارای سیستمهای فشار بالا برای اطمینان از یکنواختی خروجی.

دستگاههای لایهگذاری و لمینیتور

- عملکرد: اضافهکردن لایههای تقویتکننده مانند الیاف شیشه، پلیاستر، فویل آلومینیومی و فیلم پلیاتیلن.

- ویژگیها:

- قابلیت اعمال چندین لایه تقویتی بهصورت همزمان.

- سیستمهای فشار و پرس مکانیکی برای چسباندن صحیح لایهها.

- دقت بالا در همراستاسازی لایههای مختلف جهت افزایش کیفیت عایق.

سیستمهای خنککننده

- عملکرد: کاهش دمای عایق پس از اکستروژن و تثبیت ساختار نهایی.

- ویژگیها:

- دارای نوار نقالههای خنککننده با جریان هوای کنترلشده.

- امکان تنظیم دما برای جلوگیری از تغییر خواص مکانیکی عایق.

- افزایش سرعت تولید با کاهش زمان انتظار برای خنکسازی.

دستگاههای برش

- عملکرد: برش عایقهای قیری خودچسب به ابعاد استاندارد یا سفارشی.

- ویژگیها:

- قابلیت برش طولی و عرضی برای تولید رولهای عایق در اندازههای مختلف.

- دقت بالا در حفظ یکنواختی لبهها برای جلوگیری از آسیبدیدگی هنگام نصب.

- سیستمهای اتوماتیک برای کنترل سرعت و دقت برش.

دستگاههای بستهبندی و رولپیچ

- عملکرد: بستهبندی نهایی محصولات برای حملونقل و نگهداری.

- ویژگیها:

- مجهز به رولپیچ اتوماتیک برای پیچیدن عایقها بهصورت یکنواخت.

- استفاده از فیلمهای محافظ حرارتی یا نایلونی برای جلوگیری از نفوذ رطوبت.

- برچسبگذاری خودکار برای اطلاعات محصول و کد رهگیری.

تجهیزات کنترل کیفیت

- عملکرد: اطمینان از تطابق عایقهای تولیدشده با استانداردهای صنعتی.

- ویژگیها:

- دستگاه تست ضخامت برای بررسی یکنواختی عایق.

- سیستم تست چسبندگی برای سنجش کیفیت چسب خودچسب.

- آزمایشگاه تست مقاومت مکانیکی و حرارتی برای ارزیابی دوام عایق در شرایط محیطی مختلف.

خط تولید عایقهای قیری خودچسب شامل تجهیزات متنوع و پیشرفتهای است که هر کدام نقشی کلیدی در کیفیت و کارایی محصول نهایی ایفا میکنند. انتخاب تجهیزات مناسب و بهینهسازی فرآیند تولید، نهتنها موجب افزایش بهرهوری و کاهش هزینههای تولید میشود، بلکه کیفیت نهایی عایقها را نیز تضمین میکند.

جدول مشخصات فنی تجهیزات خط تولید عایقهای قیری خودچسب

| نام تجهیزات | ظرفیت (لیتر / کیلوگرم / متر) | توان مصرفی (کیلووات) | ویژگیهای کلیدی |

|---|---|---|---|

| مخازن ذخیره و گرمکننده قیر | 10,000 – 50,000 لیتر | 50 – 150 | مجهز به سیستم کنترل دما و همزن |

| میکسر نیدر (Kneader Mixer) | 500 – 2000 لیتر | 30 – 80 | دارای دو شفت مارپیچی، کنترل سرعت |

| دستگاه اکستروژن | تا 2 متر عرض | 60 – 120 | تنظیم ضخامت، فشار بالا، خروجی یکنواخت |

| دستگاه لایهگذاری و لمینیتور | تا 2 متر عرض | 40 – 90 | اعمال چندین لایه تقویتی همزمان |

| سیستمهای خنککننده | نوار نقاله تا 15 متر | 10 – 30 | کنترل دمای دقیق، خنکسازی یکنواخت |

| دستگاه برش | دقت برش تا 1 میلیمتر | 5 – 15 | برش طولی و عرضی، دقت بالا |

| دستگاه بستهبندی و رولپیچ | سرعت بستهبندی 5-10 رول در دقیقه | 10 – 25 | رولپیچ اتوماتیک، فیلمهای محافظ |

| تجهیزات کنترل کیفیت | دقت اندازهگیری تا 0.01 میلیمتر | 5 – 20 | آزمایش ضخامت، چسبندگی، تست مکانیکی |

سفارشیسازی خط تولید عایقهای قیری خودچسب توسط امید عمران سهند

راهاندازی یک خط تولید کارآمد و بهینه، نیازمند طراحی دقیق، تجهیزات استاندارد و فرآیندهای اجرایی مهندسیشده است. شرکت امید عمران سهند با بهرهگیری از دانش فنی و تجربهی گسترده در زمینهی ساخت و تجهیز خطوط تولید عایقهای قیری خودچسب، امکان سفارشیسازی فرآیند تولید را بر اساس نیازهای مشتریان فراهم میکند. خدمات این شرکت شامل طراحی و مهندسی معکوس، تولید و نصب تجهیزات، و پشتیبانی فنی مداوم است که نقش مهمی در افزایش بهرهوری، کاهش هزینههای عملیاتی و بهینهسازی فرآیندهای تولید ایفا میکند.

طراحی و مهندسی معکوس توسط امید عمران

- تحلیل نیازهای تولید و بهینهسازی طراحی:

- هر واحد تولیدی بسته به ظرفیت مورد نیاز، نوع مواد اولیه، استانداردهای محصول نهایی و فضای کارخانه، به طراحی منحصربهفردی نیاز دارد. متخصصان ما با بررسی این پارامترها، طرحی اختصاصی برای خط تولید ارائه میدهند که علاوه بر افزایش راندمان، منجر به کاهش مصرف انرژی و هزینههای تولید میشود.

- شبیهسازی و مدلسازی تجهیزات:

- برای اطمینان از عملکرد بهینهی خط تولید، پیش از ساخت تجهیزات، مدلسازی سهبعدی و شبیهسازی فرآیندهای عملیاتی انجام میشود. این کار باعث کاهش خطاهای طراحی، افزایش دقت در اجرای پروژه و کاهش هزینههای احتمالی ناشی از اصلاحات بعدی خواهد شد.

- استفاده از مهندسی معکوس برای بهینهسازی ماشینآلات:

- در مواردی که نیاز به توسعهی خطوط تولید موجود یا جایگزینی تجهیزات فرسوده باشد، از روش مهندسی معکوس برای طراحی بهینهتر و بهبود عملکرد ماشینآلات استفاده میشود. این فرآیند شامل تحلیل عملکرد تجهیزات موجود، ارتقاء فناوریهای بهکاررفته و بهینهسازی قطعات صنعتی است.

ساخت و نصب تجهیزات توسط امید عمران سهند

- ساخت تجهیزات مطابق با استانداردهای صنعتی:

- پس از تأیید طراحی، فرآیند ساخت تجهیزات آغاز میشود. در این مرحله، از مواد اولیهی مقاوم در برابر حرارت و رطوبت، سیستمهای کنترل پیشرفته و قطعات صنعتی استاندارد استفاده میشود. تجهیزات تولیدشده، مطابق با استانداردهای ISO و ASTM طراحی و ساخته میشوند تا حداکثر دوام، کارایی و دقت در تولید را تضمین کنند.

- مونتاژ و تست قبل از تحویل:

- تمامی دستگاهها پیش از ارسال به مشتری، در محیط کارخانه مونتاژ، تست و کنترل کیفیت میشوند. این تستها شامل بررسی دقت عملکرد، تست چسبندگی مواد، تنظیم ضخامت عایق و کنترل سیستمهای خودکار دستگاهها است. این مرحله از مشکلات احتمالی پیشگیری کرده و زمان نصب را کاهش میدهد.

- نصب و راهاندازی در محل مشتری:

- پس از ارسال تجهیزات، تیم فنی امید عمران سهند در محل مشتری حاضر شده و فرآیند نصب، کالیبراسیون دستگاهها و راهاندازی خط تولید را انجام میدهد. این مرحله با رعایت الزامات ایمنی، تنظیم دقیق پارامترهای عملیاتی و آزمایش عملی تجهیزات انجام میشود تا خط تولید با حداکثر بهرهوری و کمترین میزان هدررفت مواد شروع به کار کند.

آموزش و پشتیبانی فنی خط تولید

آموزش کارکنان برای بهرهبرداری از تجهیزات:

برای اطمینان از استفادهی بهینه از خط تولید، پس از نصب، تیم آموزش شرکت، کارکنان واحد تولیدی را با روشهای صحیح راهاندازی و بهرهبرداری از تجهیزات، تنظیمات دستگاهها و کنترل فرآیندهای تولید آشنا میکند. این آموزشها شامل عیبیابی، نگهداری پیشگیرانه و مدیریت استانداردهای کیفی نیز میشود.

پشتیبانی فنی و نگهداری دورهای:

عملکرد بهینهی تجهیزات صنعتی، نیازمند بازرسیهای دورهای، تعمیر و نگهداری پیشگیرانه و تأمین قطعات یدکی است. خدمات پشتیبانی این شرکت شامل:

- ✅ بررسی و تنظیم تجهیزات برای جلوگیری از کاهش راندمان تولید

- ✅ رفع مشکلات فنی و ارائه راهکارهای بهینهسازی فرآیند تولید

- ✅ تأمین قطعات یدکی و ارتقاء تجهیزات در صورت نیاز