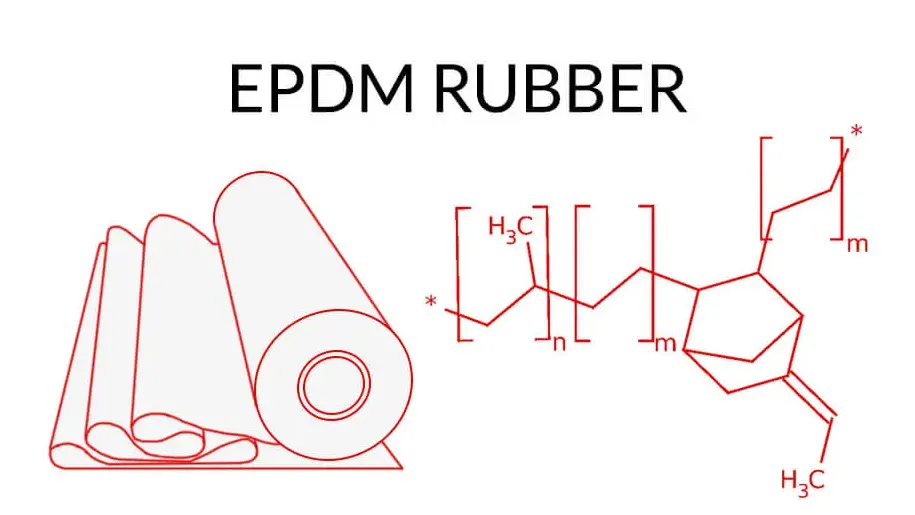

لاستیک EPDM چیست؟

لاستیک EPDM یک الاستومر مصنوعی با دوام بسیار بالا است که به طور ویژه برای مقاومت فوقالعاده در برابر عوامل جوی مانند اشعه UV، ازون و حرارت مهندسی شده است. این ماده کلیدی را میتوان در بسیاری از کاربردهای بیرونی یافت؛ از درزگیرهای مشکیرنگ دور در خودروها که پس از سالها قرار گرفتن در معرض آفتاب همچنان انعطافپذیر باقی میمانند، تا ورقهای ایزولاسیون بام که دههها از ساختمان محافظت میکنند.

در این مقاله، به تحلیل فنی ساختار شیمیایی لاستیک EPDM به عنوان یک ترپلیمر، خواص کلیدی آن (به خصوص مقاومت محیطی)، مهمترین کاربردهای صنعتی و همچنین بررسی مزایا و معایب اصلی آن خواهیم پرداخت.

ساختار شیمیایی لاستیک EPDM (اتیلن-پروپیلن-داین مونومر)

خواص منحصر به فرد لاستیک EPDM مستقیماً از ساختار شیمیایی هوشمندانه آن نشأت میگیرد. EPDM برخلاف پلیمرهای ساده، یک ترپلیمر است که هر جزء سازنده آن، نقش مشخصی را در عملکرد نهایی ایفا میکند.

EPDM به عنوان یک ترپلیمر (Terpolymer)

نام EPDM مخفف Ethylene Propylene Diene Monomer است و همانطور که از نامش پیداست، این ماده از پلیمریزاسیون همزمان سه مونومر مختلف ساخته میشود:

- اتیلن (Ethylene)

- پروپیلن (Propylene)

- یک مونومر داین (Diene Monomer)

نقش هر مونومر در ساختار نهایی

- اتیلن و پروپیلن: این دو مونومر، بدنه اصلی زنجیره پلیمری را تشکیل میدهند. زنجیره حاصل از این دو، یک ساختار کاملاً اشباعشده (فاقد پیوند دوگانه کربن-کربن) است. همین بدنه اصلی اشباعشده، دلیل اصلی مقاومت فوقالعاده EPDM در برابر حمله ازون، اشعه UV و حرارت است، زیرا نقطه ضعفی برای حمله عوامل محیطی وجود ندارد.

- مونومر داین: مقدار کمی از یک مونومر داین (مانند ENB یا DCPD) به صورت استراتژیک به ساختار اضافه میشود. این مونومر یک پیوند دوگانه را در شاخه جانبی زنجیره پلیمری (و نه در بدنه اصلی) ایجاد میکند. این پیوند دوگانه به عنوان «جایگاه فعال» یا «نقطه پخت» (Cure Site) عمل کرده و به EPDM اجازه میدهد تا از طریق فرآیند ولکانیزاسیون شبکهای شود و خواص مکانیکی عالی به دست آورد.

ولکانیزاسیون EPDM: دستیابی به خواص مکانیکی برتر

EPDM خام، مانند بسیاری از لاستیکهای دیگر، قبل از فرآوری خواص مکانیکی چندان مطلوبی ندارد. برای تبدیل آن به یک محصول نهایی با دوام و الاستیک، باید زنجیرههای پلیمری آن از طریق فرآیندی به نام ولکانیزاسیون (Vulcanization) یا پخت (Curing) به یکدیگر متصل شوند.

مکانیزم پخت گوگردی و پراکسیدی

همانطور که اشاره شد، جایگاههای فعال (پیوندهای دوگانه) در شاخههای جانبی EPDM، امکان ایجاد اتصالات عرضی (Cross-links) بین زنجیرهها را فراهم میکنند. دو روش اصلی برای این کار وجود دارد:

- پخت گوگردی (Sulfur Curing): این روش رایجترین و اقتصادیترین سیستم پخت برای EPDM است. در این فرآیند، گوگرد با استفاده از مواد شتابدهنده، پلهای شیمیایی بین زنجیرههای پلیمری در محل پیوندهای دوگانه ایجاد میکند. این روش خواص مکانیکی عمومی خوبی به لاستیک میدهد.

- پخت پراکسیدی (Peroxide Curing): در این سیستم، از پراکسیدهای آلی برای ایجاد رادیکالهای آزاد و تشکیل اتصالات عرضی کربن-کربن استفاده میشود. این اتصالات بسیار پایدارتر از اتصالات گوگردی هستند. در نتیجه، EPDM پخت شده با پراکسید دارای مقاومت حرارتی بالاتر، مقاومت فشاری ماندگار (Compression Set) بهتر و عدم تغییر رنگ است.

ایجاد این شبکه سهبعدی مستحکم، EPDM را از یک ماده نرم و شکلپذیر به یک الاستومر مهندسی شده با استحکام، دوام و خاصیت ارتجاعی بالا تبدیل میکند.

مقایسه سیستمهای پخت گوگردی و پراکسیدی

انتخاب سیستم پخت (Cure System) تأثیر مستقیمی بر خواص نهایی محصول EPDM دارد. اگرچه هر دو روش گوگردی و پراکسیدی برای ایجاد اتصالات عرضی استفاده میشوند، اما مزایا و معایب هرکدام، آنها را برای کاربردهای متفاوتی مناسب میسازد.

پخت گوگردی (Sulfur Curing)

این روش سنتی و رایجترین سیستم برای ولکانیزاسیون EPDM است.

- مزایا:

- هزینه پایینتر: سیستمهای پخت گوگردی از نظر اقتصادی مقرونبهصرفهتر هستند.

- خواص مکانیکی دینامیکی خوب: معمولاً استحکام کششی و مقاومت پارگی بالاتری نسبت به سیستم پراکسیدی ایجاد میکنند.

- سرعت پخت بالاتر: فرآیند ولکانیزاسیون با گوگرد معمولاً سریعتر است.

- معایب:

- مقاومت حرارتی پایینتر: اتصالات عرضی گوگردی در دماهای بالا پایداری کمتری دارند.

- امکان تغییر رنگ: محصولات پخت شده با گوگرد، به خصوص در رنگهای روشن، ممکن است با گذشت زمان تمایل به زرد شدن داشته باشند.

پخت پراکسیدی (Peroxide Curing)

این روش یک سیستم مدرنتر است که اتصالات عرضی کربن-کربن مستقیم ایجاد میکند.

- مزایا:

- مقاومت حرارتی بسیار بالا: اتصالات کربن-کربن از نظر حرارتی بسیار پایدارتر هستند و دمای کاری محصول نهایی را افزایش میدهند.

- مقاومت فشاری ماندگار (Compression Set) عالی: محصول در دماهای بالا تحت فشار، شکل خود را بهتر حفظ میکند که برای ساخت واشر و درزگیر حیاتی است.

- عدم تغییر رنگ: محصولات پخت شده با پراکسید دچار تغییر رنگ یا زردی نمیشوند.

- معایب:

- هزینه بالاتر: پراکسیدها و افزودنیهای مورد نیاز گرانتر هستند.

- استحکام پارگی پایینتر: معمولاً مقاومت پارگی کمتری نسبت به سیستمهای گوگردی دارند.

روشهای فرآوری و شکلدهی لاستیک EPDM

پس از تهیه کامپاند لاستیک EPDM در میکسرهای صنعتی، آمیزه به دست آمده باید برای تبدیل شدن به محصول نهایی، شکلدهی شود. این فرآیند معمولاً قبل از مرحله نهایی ولکانیزاسیون یا همزمان با آن انجام میگیرد. سه روش اصلی برای شکلدهی لاستیک EPDM وجود دارد:

۱. اکستروژن (Extrusion) در این روش پیوسته، کامپاند لاستیک EPDM با فشار از داخل یک قالب (Die) با سطح مقطع مشخص عبور داده میشود. این فرآیند برای ساخت محصولات طویل مانند انواع پروفیلهای درزگیر خودرو و ساختمان، شلنگهای رادیاتور و نوارهای آببندی استفاده میشود. محصول اکسترود شده سپس وارد یک کوره یا حمام نمک داغ میشود تا فرآیند پخت آن کامل گردد.

۲. کلندرینگ (Calendering) این فرآیند شامل عبور دادن کامپاند گرم از بین مجموعهای از غلتکهای بزرگ و موازی است تا به یک ورق یکنواخت با ضخامت دقیق تبدیل شود. این روش اصلیترین راه برای تولید ورقهای عریض ایزولاسیون بام (Roofing Membranes) و دیگر ورقهای لاستیکی است.

۳. قالبگیری (Molding) برای تولید قطعات سهبعدی، از روشهای قالبگیری استفاده میشود. در قالبگیری فشاری (Compression Molding)، مقدار مشخصی از کامپاند در یک قالب داغ قرار گرفته و تحت فشار، شکل قالب را به خود میگیرد و همزمان پخت میشود. این روش برای ساخت قطعاتی مانند واشرها (Gaskets)، اورینگها (O-rings) و پایههای ضدلرزش (Mounts) رایج است.

خواص کلیدی و برجسته لاستیک EPDM

فرآیند ولکانیزاسیون در کنار ساختار شیمیایی منحصر به فرد لاستی ک EPDM، مجموعهای از خواص برجسته را ایجاد میکند که آن را برای کاربردهای سخت و بادوام مناسب میسازد.

مقاومت فوقالعاده در برابر عوامل جوی (UV، ازون و آب)

این اصلیترین و مهمترین ویژگی لاستیک EPDM است. بدنه اصلی اشباعشده این پلیمر، هیچ پیوند دوگانهای برای حمله ازون یا تخریب توسط اشعه ماوراء بنفش (UV) ندارد. این ویژگی باعث میشود EPDM در کاربردهای بیرونی برای دههها بدون ترک خوردن یا از دست دادن خواص، دوام بیاورد. مقاومت آن در برابر آب و بخار نیز بسیار عالی است.

پایداری حرارتی و محدوده دمای کاری گسترده

لاستیک EPDM میتواند خواص خود را در بازه دمایی بسیار وسیعی، معمولاً از ۵۰- تا ۱۵۰+ درجه سانتیگراد، حفظ کند. گریدهایی که با سیستم پراکسیدی پخت شدهاند، مقاومت حرارتی بالاتری از خود نشان میدهند. این ویژگی آن را برای استفاده در قطعات خودرو (نزدیک موتور) و کاربردهای صنعتی در دماهای بالا یا پایین مناسب میکند.

خواص عایقبندی الکتریکی عالی

EPDM به دلیل ساختار هیدروکربنی و غیرقطبی خود، یک عایق الکتریکی بسیار خوب است. این خاصیت، آن را به یکی از مواد اصلی برای ساخت روکش کابلهای فشار متوسط و قوی و انواع کانکتورهای الکتریکی تبدیل کرده است.

مقاومت در برابر حلالهای قطبی

EPDM مقاومت بسیار خوبی در برابر سیالات قطبی مانند آب، گلیکولها (ضدیخ)، مایعات ترمز، اسیدهای ملایم و بازها دارد. به همین دلیل، یکی از بهترین گزینهها برای ساخت شلنگهای رادیاتور و سیستمهای خنککننده در خودروهاست.

محدودیتها و معایب اصلی EPDM

با وجود تمام مزایای برجسته، لاستیک EPDM دارای محدودیتهای مشخصی است که آگاهی از آنها برای انتخاب صحیح ماده در کاربردهای مهندسی ضروری است.

مقاومت ضعیف در برابر روغنها و حلالهای هیدروکربنی

این اصلیترین نقطه ضعف EPDM است. به دلیل ساختار شیمیایی غیرقطبی، این لاستیک مقاومت بسیار پایینی در برابر سیالات هیدروکربنی غیرقطبی مانند روغنهای معدنی، گریس، بنزین و نفت دارد. تماس با این مواد باعث تورم شدید، نرم شدن و تخریب خواص مکانیکی EPDM میشود. به همین دلیل، این ماده به هیچ وجه برای ساخت شلنگ سوخت، واشرهای روغنی یا قطعاتی که با هیدروکربنها در تماس هستند، مناسب نیست.

چسبندگی پایین به فلزات و دیگر لاستیکها

سطح غیرقطبی و از نظر شیمیایی بیاثر لاستیک EPDM، چسباندن آن به سطوح دیگر، به ویژه بسترهای قطبی مانند فلزات، را دشوار میکند. ایجاد یک اتصال قوی و بادوام معمولاً نیازمند استفاده از چسبهای تخصصی و یا فرآیندهای آمادهسازی سطح مانند استفاده از پرایمرهای خاص است.

مهمترین کاربردهای لاستیک EPDM در صنعت

مجموعه خواص منحصر به فرد EPDM، به ویژه دوام محیطی فوقالعاده آن، این ماده را به بهترین انتخاب برای کاربردهایی تبدیل کرده است که نیازمند عملکرد طولانیمدت در شرایط سخت هستند.

صنعت خودرو: انواع درزگیر، شلنگ و پروفیل

این صنعت یکی از بزرگترین مصرفکنندگان لاستیک EPDM است. مقاومت عالی در برابر حرارت، ازون و شرایط جوی، آن را برای ساخت انواع پروفیلهای آببندی دور در، پنجره و صندوق عقب ایدهآل میکند. همچنین، به دلیل مقاومت در برابر مایعات قطبی مانند ضدیخ و مایع ترمز، از EPDM برای تولید شلنگهای رادیاتور، بخاری و ترمز استفاده میشود.

صنعت ساختمان: ورقهای ایزولاسیون بام و آببندی نما

دوام استثنایی در برابر اشعه UV و شرایط آب و هوایی، ورقهای EPDM را به یکی از محبوبترین گزینهها برای پوشش سقفهای مسطح و ایزولاسیون فونداسیون تبدیل کرده است. این ورقها میتوانند برای دههها بدون نیاز به تعمیر و نگهداری، خاصیت ضدآب و انعطافپذیری خود را حفظ کنند.

صنعت برق و الکترونیک: روکش کابل و عایقها

خواص عایقبندی الکتریکی عالی در کنار پایداری حرارتی و مقاومت محیطی، لاستیک EPDM را به یک ماده کلیدی برای ساخت روکش و عایق کابلهای فشار متوسط و قوی تبدیل کرده است. این ماده از کابلها در برابر رطوبت، حرارت و آسیبهای فیزیکی محافظت میکند.

سوالات متداول (FAQ)

در این بخش به برخی از پرسشهای رایج و فنی در مورد لاستیک EPDM پاسخ میدهیم.

تفاوت اصلی بین EPDM و بوتیل رابر چیست؟

هر دو الاستومرهای مقاومی هستند، اما تفاوت اصلی در بهترین ویژگی آنهاست. EPDM به دلیل ساختار اشباعشدهاش، مقاومت فوقالعادهای در برابر عوامل جوی (UV، ازون و حرارت) دارد و برای کاربردهای بیرونی ایدهآل است. در مقابل، بوتیل رابر (IIR) به دلیل ساختار متراکمش، نفوذناپذیری بینظیری در برابر هوا و گازها دارد و برای آببندی تحت فشار (مانند آستر تایر) بهترین گزینه است.

عمر مفید ورق EPDM چقدر است؟

EPDM به طول عمر بسیار بالا مشهور است. در کاربردهای بام، ورقهای EPDM با کیفیت که به درستی نصب شده باشند، میتوانند بین ۳۰ تا ۵۰ سال دوام بیاورند. این طول عمر بالا مستقیماً به مقاومت عالی آن در برابر تخریب ناشی از آفتاب، باران و تغییرات دمایی مربوط میشود.

آیا EPDM در برابر بنزین و روغن مقاوم است؟

خیر، این یکی از اصلیترین محدودیتهای EPDM است. به عنوان یک لاستیک غیرقطبی، مقاومت بسیار ضعیفی در برابر روغنهای معدنی، گریس، بنزین و دیگر حلالهای هیدروکربنی دارد و در تماس با این مواد دچار تورم و تخریب میشود.

نتیجهگیری

در این مقاله فنی، به تحلیل لاستیک EPDM پرداختیم و نشان دادیم که این ماده یک ترپلیمر مهندسی شده است. ویژگی کلیدی ساختار آن، یعنی داشتن یک بدنه اصلی کاملاً اشباعشده، دلیل اصلی مقاومت فوقالعاده آن در برابر عوامل مخرب محیطی مانند ازون، اشعه UV و اکسیداسیون است.

بررسی کردیم که چگونه وجود مونومر داین در ساختار، قابلیت ولکانیزاسیون را به آن میبخشد و خواص مکانیکی آن را تقویت میکند. همین ترکیب از دوام محیطی بینظیر و خواص الاستومری خوب، EPDM را به مادهای پیشرو در صنایع نیازمند به عملکرد طولانیمدت در فضای باز، مانند صنعت ساختمان و خودروسازی، تبدیل کرده است.

با در نظر گرفتن محدودیتهای آن در برابر حلالهای هیدروکربنی، میتوان گفت EPDM یک الاستومر تخصصی است که برای کاربردهای بادوام در شرایط جوی سخت، یک انتخاب مهندسی بیرقیب محسوب میشود.