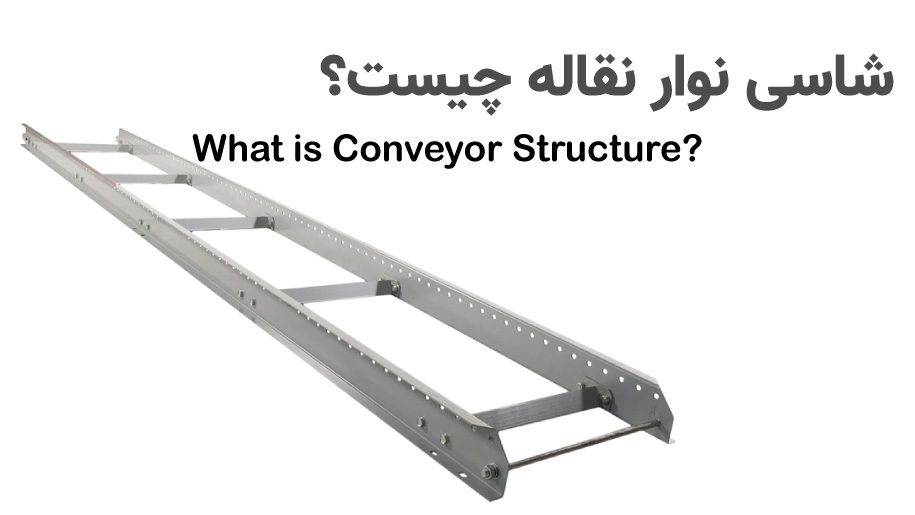

شاسی نوار نقاله

شاسی نوار نقاله ضعیف، یعنی استهلاک سریع، خرابی زودهنگام و هزینههای نگهداری غیرقابل پیشبینی. این ساختار، اسکلت اصلی سیستمهای انتقال مواد است و هرگونه ضعف در طراحی یا ساخت آن، کل عملکرد سیستم را تحت تأثیر قرار میدهد. بدون یک شاسی مستحکم و دقیق، حتی پیشرفتهترین تجهیزات نیز دوام نخواهند داشت.

در این مقاله، بررسی میکنیم که شاسی نوار نقاله چیست؟ چه انواعی دارد؟ چه نقشی در عملکرد سیستم دارد و چگونه انتخاب صحیح آن میتواند بهرهوری و طول عمر تجهیزات را افزایش دهد؟

- شاسی نوار نقاله چیست؟

- انواع شاسی نوار نقاله

- اصول طراحی و استانداردهای شاسی نوار نقاله

- نحوه ساخت و مونتاژ شاسی نوار نقاله

- نکات مهم در انتخاب شاسی نوار نقاله مناسب

- چگونه شاسی مناسب برای محیطهای صنعتی مختلف را انتخاب کنیم؟

- بررسی شرایط محیطی (رطوبت، خوردگی، دمای بالا، بار سنگین)

- مقایسه هزینههای انواع شاسی و تأثیر آن بر عملکرد طولانیمدت

- نقش طراحی شاسی در کاهش هزینههای تعمیر و نگهداری

- مشکلات همراستایی و تأثیر آن بر عملکرد کلی سیستم

- روشهای تقویت و تعمیر شاسی نوار نقاله فرسوده

- مقایسه انواع شاسی نوار نقاله بر اساس کاربرد صنعتی

- جدول مقایسه انواع شاسی نوار نقاله

شاسی نوار نقاله چیست؟

شاسی نوار نقاله سازهای فلزی و مهندسیشده است که بهعنوان اسکلت اصلی دستگاه نوار نقاله عمل میکند و تمامی اجزا ازجمله رولیکها، تسمه، الکتروموتور و گیربکس را پشتیبانی میکند. این ساختار باید استحکام کافی برای تحمل بارهای استاتیکی و دینامیکی را داشته باشد و نیروهای وارده را بهطور یکنواخت توزیع کند تا از لرزش، تغییر شکل و استهلاک زودهنگام قطعات جلوگیری شود.

به هنگام تولید نوار نقاله، انتخاب صحیح شاسی بر اساس نوع کاربری، شرایط محیطی و ظرفیت بارگذاری اهمیت زیادی دارد؛ بهعنوانمثال، در صنایع سنگین، شاسیهای ناودانی یا خرپایی استفاده میشود، درحالیکه برای کاربردهای سبکتر، شاسیهای پروفیلی یا لولهای مناسبتر هستند. یک شاسی نامناسب میتواند باعث افزایش هزینههای تعمیر و نگهداری، کاهش راندمان و کاهش طول عمر سایر اجزای سیستم شود.

انواع شاسی نوار نقاله

انتخاب نوع شاسی نوار نقاله یکی از مهمترین فاکتورهای طراحی و ساخت این سیستم است. این شاسیها بر اساس دو معیار اصلی طراحی ساختاری و جنس متریال دستهبندی میشوند. هر نوع شاسی دارای ویژگیهای خاصی بوده که در عملکرد، میزان تحمل بار، عمر مفید و سازگاری با محیطهای صنعتی تأثیرگذار است. در ادامه، هر یک از انواع شاسیها را از نظر ساختار طراحی و جنس متریال بررسی میکنیم.

انواع شاسی نوار نقاله بر اساس طراحی ساختاری

ساختار طراحی شاسی نوار نقاله یکی از عوامل کلیدی در عملکرد و دوام این سیستم است. بسته به نوع بار، شرایط محیطی و نیاز به استحکام، شاسیها در چندین فرم مختلف طراحی میشوند که هرکدام دارای ویژگیهای خاص خود هستند. از شاسیهای لولهای و پروفیلی برای کاربردهای سبک و متوسط گرفته تا شاسیهای ناودانی و خرپایی که برای بارهای سنگینتر و سیستمهای طولانی طراحی شدهاند، انتخاب صحیح این ساختار تأثیر مستقیمی بر کاهش استهلاک قطعات و افزایش بهرهوری خواهد داشت. در ادامه، انواع طراحیهای رایج در شاسی نوار نقاله و ویژگیهای هرکدام را بررسی میکنیم.

۱. شاسی نوار نقاله لولهای

شاسی لولهای یکی از متداولترین انواع شاسیها بوده که به دلیل ساختار یکپارچه و مقاومت بالای خمشی، در بسیاری از کاربردهای صنعتی مورد استفاده قرار میگیرد. مهمترین ویژگی این شاسی، استحکام بالا در برابر نیروهای خمشی و وزن سبک آن است. طراحی لولهای باعث میشود فشار وارده از تسمه و بار انتقالی بهطور یکنواخت توزیع شده و از تغییر شکل شاسی در طولانیمدت جلوگیری شود. همچنین به دلیل نداشتن گوشههای تیز، گردوغبار و آلودگیهای محیطی کمتری روی آن تجمع مییابد که این موضوع در محیطهای صنعتی آلوده یک مزیت محسوب میشود. این نوع شاسی معمولاً در کاربردهای عمومی و خطوط تولید با بار متوسط استفاده میشود.

۲. شاسی نوار نقاله پروفیلی

شاسی پروفیلی از قطعات پروفیل صنعتی تشکیل شده و بیشتر در سیستمهای سبک و متوسط به کار میرود. طراحی این شاسی امکان مونتاژ و نصب سریعتر را فراهم کرده و به دلیل قابلیت تنظیم آسان، برای پروژههایی که نیاز به تغییرات دورهای دارند، گزینه مناسبی محسوب میشود. از نظر استحکام، شاسی پروفیلی در مقایسه با انواع لولهای و ناودانی مقاومت کمتری در برابر تنشهای بالا دارد، اما در کاربریهای متوسط و خطوط بستهبندی عملکرد خوبی ارائه میدهد. این نوع شاسی در صنایعی که نیاز به انعطافپذیری در طراحی دارند، بسیار مورد توجه قرار میگیرد.

۳. شاسی نوار نقاله ناودانی

شاسی ناودانی یکی از مستحکمترین گزینهها برای کاربردهای سنگین و صنایع معدنی است. این نوع شاسی با استفاده از پروفیلهای ناودانی شکل ساخته میشود که قابلیت تحمل فشار بالا و مقاومت زیاد در برابر ارتعاشات مکانیکی را دارند. شاسیهای ناودانی به دلیل سطح مقطع باز، از تهویه مناسبی برخوردارند و در برابر زنگزدگی کمتر دچار مشکل میشوند. این مدل برای حمل مواد حجیم، خطوط انتقال مواد معدنی و محیطهای صنعتی سخت گزینهای ایدهآل است.

۴. شاسی نوار نقاله خرپایی

شاسی خرپایی با استفاده از اتصالات مشبک و مهاربندیشده طراحی شده که موجب افزایش استحکام و کاهش وزن کلی سیستم میشود. ویژگی بارز این شاسی، تحمل وزن بالا و استفاده در نوار نقالههایی با طول زیاد است. این طراحی باعث میشود نیروها در کل ساختار توزیع شوند و احتمال تغییر شکل در اثر فشارهای دینامیکی کاهش یابد. شاسیهای خرپایی معمولاً در صنایع ساختمانی، حملونقل سنگین و محیطهای دارای ارتعاش بالا به کار میروند.

۵. شاسی نوار نقاله ماژولار

شاسی ماژولار از بخشهای جداگانه تشکیل شده که میتوان آن را بهراحتی مونتاژ، دمونتاژ و تغییر پیکربندی داد. این نوع شاسی برای صنایعی که نیاز به جابهجایی یا تغییرات مداوم در خطوط تولید دارند، ایدهآل است. انعطافپذیری بالا، سهولت نصب و امکان تعویض قطعات بدون نیاز به توقف طولانی خط تولید، از مزایای کلیدی این مدل محسوب میشود. صنایع مونتاژ، بستهبندی و لجستیک از جمله کاربردهای رایج این شاسی هستند.

۶. شاسی نوار نقاله گالری

شاسی گالری برای مسیرهای انتقال طولانی و محیطهای صنعتی بزرگ طراحی میشود. این مدل دارای پوشش محافظتی بوده که از ورود گردوغبار، رطوبت و آلایندههای محیطی به اجزای داخلی جلوگیری میکند. در معادن، صنایع سیمان و پتروشیمی که مواد انتقالی دارای ذرات معلق هستند، شاسی گالری بهترین گزینه محسوب میشود. علاوه بر این، این شاسی به دلیل ساختار بسته، در کاهش استهلاک قطعات داخلی و افزایش طول عمر نوار نقاله مؤثر است.

انواع شاسی نوار نقاله بر اساس جنس و متریال ساخت

انتخاب متریال شاسی نوار نقاله تأثیر مستقیمی بر استحکام، مقاومت در برابر خوردگی و وزن کلی سیستم دارد. بسته به محیط عملیاتی، برخی صنایع به شاسیهایی با مقاومت بالا در برابر زنگزدگی نیاز دارند، درحالیکه در برخی دیگر وزن کم و انعطافپذیری اولویت دارد. ازاینرو، شاسیها معمولاً از فولاد، آلومینیوم، فولاد گالوانیزه یا استنلس استیل ساخته میشوند. در ادامه، انواع متریالهای رایج در ساخت شاسی نوار نقاله و ویژگیهای آنها را بررسی خواهیم کرد.

۱. شاسی فولادی کانوایر

فولاد، رایجترین متریال در ساخت شاسی نوار نقاله است. این متریال دارای استحکام کششی بالا، دوام عالی و مقاومت مناسب در برابر بارهای سنگین است. شاسیهای فولادی معمولاً در محیطهای صنعتی سنگین و بارگذاریهای زیاد استفاده میشوند. بااینحال، این نوع شاسی در برابر رطوبت و زنگزدگی حساس است و در صورت عدم پوششدهی مناسب، ممکن است دچار خوردگی شود.

۲. شاسی آلومینیومی نوار نقاله

آلومینیوم به دلیل وزن کم، مقاومت مناسب در برابر خوردگی و انعطافپذیری بالا، در برخی صنایع خاص مورد استفاده قرار میگیرد. این نوع شاسی معمولاً در صنایعی مانند مواد غذایی، داروسازی و الکترونیک که نیاز به تجهیزات سبک و قابلحمل دارند، کاربرد دارد. هرچند که مقاومت مکانیکی آن در مقایسه با فولاد کمتر است، اما حملونقل و نصب آسان از مزایای اصلی آن محسوب میشود.

۳. شاسی گالوانیزه

شاسیهای گالوانیزه با پوششی از روی (Zinc Coating) محافظت شدهاند که موجب افزایش مقاومت در برابر زنگزدگی و رطوبت میشود. این شاسیها گزینهای مناسب برای محیطهای مرطوب و خورنده، مانند صنایع فرآوری مواد غذایی، کشاورزی و کارخانجات تولید مواد شیمیایی هستند. علاوه بر این، هزینه نگهداری پایینتر و طول عمر بیشتر، این مدل را به انتخابی محبوب در محیطهای با رطوبت بالا تبدیل کرده است.

۴. شاسی استنلس استیل

استنلس استیل (فولاد ضدزنگ) به دلیل مقاومت عالی در برابر خوردگی و بهداشت بالا، در صنایع غذایی، دارویی و بهداشتی کاربرد ویژهای دارد. این نوع شاسی برخلاف فولاد معمولی، در معرض مواد خورنده، بخار و شستوشوهای مکرر دچار زنگزدگی نمیشود. اگرچه هزینه اولیه آن بالاتر از سایر متریالهاست، اما ماندگاری و حداقل نیاز به نگهداری، این مدل را در کاربردهای خاص به گزینهای ایدهآل تبدیل کرده است.

انتخاب نوع شاسی نوار نقاله به عوامل متعددی مانند میزان بار، شرایط محیطی، نیاز به انعطافپذیری و نوع صنعت بستگی دارد. شاسیهای خرپایی و ناودانی برای بارهای سنگین، پروفیلی و لولهای برای بارهای متوسط و سبک، ماژولار برای خطوط متغیر و گالری برای محیطهای آلوده مناسب هستند. از نظر متریال، فولاد برای استحکام بالا، آلومینیوم برای وزن کم، گالوانیزه برای محیطهای مرطوب و استنلس استیل برای کاربردهای بهداشتی بهترین گزینه محسوب میشوند. شناخت این موارد، به انتخاب بهینه و کاهش هزینههای عملیاتی و نگهداری کمک شایانی خواهد کرد.

اصول طراحی و استانداردهای شاسی نوار نقاله

طراحی شاسی نوار نقاله باید بر اساس اصول مهندسی و استانداردهای صنعتی انجام شود تا ضمن تأمین استحکام و دوام بالا، از ایجاد لرزش، تغییر شکل و استهلاک زودهنگام قطعات جلوگیری شود. یک طراحی صحیح نهتنها تأثیر مستقیمی بر عملکرد کلی سیستم دارد، بلکه هزینههای نگهداری و تعمیرات را به حداقل میرساند. در این بخش، مهمترین عوامل مؤثر در طراحی شاسی نوار نقاله بررسی میشود.

ابعاد استاندارد شاسی و نحوه تعیین آن بر اساس نوع کاربرد

ابعاد شاسی نوار نقاله باید بر اساس نوع مواد حملشده، ظرفیت بارگذاری، سرعت انتقال و شرایط محیطی تعیین شود. عرض شاسی معمولاً با در نظر گرفتن عرض تسمه و میزان بار توزیعی مشخص میشود و بسته به نیاز، بین ۴۰ تا ۲۰۰ سانتیمتر متغیر است. همچنین طول شاسی بسته به نوع سیستم و فاصله انتقال مواد متفاوت خواهد بود و در طراحیهای استاندارد، استحکام در نقاط بحرانی مانند محل اتصال رولیکها و پایهها تقویت میشود تا از تغییر شکل در طولانیمدت جلوگیری شود.

میزان تحمل وزن و بار مجاز در طراحی شاسی

شاسی نوار نقاله باید توانایی تحمل وزن بارهای استاتیکی و دینامیکی را بدون تغییر شکل یا ایجاد تنش بیشازحد داشته باشد. در طراحی، ضریب ایمنی متناسب با نوع کاربری در نظر گرفته میشود تا از خرابی زودرس جلوگیری شود. برای بارهای سنگین، معمولاً از شاسیهای ناودانی یا خرپایی استفاده میشود که توزیع وزن بهتری دارند، درحالیکه برای کاربردهای سبک، شاسیهای پروفیلی و لولهای مناسبترند.

زاویه و هندسه مناسب برای افزایش استحکام و جلوگیری از لرزش

زاویه و هندسه شاسی نوار نقاله باید بهگونهای طراحی شود که ضمن حفظ پایداری ساختاری، از لرزش و نوسانات ناخواسته جلوگیری کند. زاویه مناسب در محل نصب رولیکها و محل عبور تسمه، تأثیر مستقیمی بر کاهش اصطکاک و افزایش راندمان سیستم دارد. در شاسیهای طولانی، استفاده از تقویتکنندههای عرضی و جانبی برای جلوگیری از انحراف و خمشدگی ضروری است.

نقش جوشکاری و اتصالات در استحکام کلی شاسی

کیفیت جوشکاری و نوع اتصالات مورد استفاده در شاسی، یکی از عوامل تعیینکننده در دوام و عملکرد آن است. اتصالات ضعیف یا جوشهای غیراستاندارد میتوانند منجر به شکستهای مکانیکی، افزایش لرزش و کاهش عمر مفید سیستم شوند. در بخشهایی که بارگذاری دینامیکی بالا است، استفاده از اتصالات جوشی استاندارد یا پیچ و مهرههای تقویتشده توصیه میشود. همچنین در محیطهای خورنده، استفاده از جوشکاری مخصوص و پوششهای مقاوم، ضروری است.

تأثیر فرم شاسی بر کاهش استهلاک رولیکها و تسمه

فرم و طراحی شاسی تأثیر مستقیمی بر استهلاک تسمه نقاله و رولیکها دارد. در صورت طراحی نامناسب، نیروهای جانبی و فشارهای نامتعادل به رولیکها و تسمه وارد شده که باعث افزایش اصطکاک، مصرف انرژی بیشتر و کاهش عمر مفید قطعات خواهد شد. استفاده از شاسیهایی با استحکام کافی و تراز مناسب، فشار وارده را یکنواخت توزیع کرده و باعث عملکرد بهینه سیستم میشود.

نحوه ساخت و مونتاژ شاسی نوار نقاله

ساخت و مونتاژ شاسی نوار نقاله فرآیندی کاملاً مهندسیشده است که نیازمند دقت بالا در برش، جوشکاری، تراز کردن و کنترل کیفیت نهایی میباشد. اجرای صحیح این مراحل نهتنها بر استحکام و عملکرد سیستم تأثیرگذار است، بلکه از بروز مشکلاتی مانند لرزش، تغییر شکل و استهلاک زودهنگام قطعات جلوگیری میکند. در ادامه، مراحل کلیدی در فرآیند ساخت و مونتاژ شاسی نوار نقاله بررسی میشود.

مراحل برش و جوشکاری قطعات شاسی

در اولین مرحله، قطعات فلزی شاسی بر اساس نقشههای طراحی و استانداردهای مشخصشده، برشکاری دقیق با استفاده از دستگاههای CNC، واترجت یا پلاسما انجام میشود. این دقت در برش باعث هماهنگی کامل قطعات و کاهش تلرانسهای نامطلوب در هنگام مونتاژ خواهد شد. پس از آن، قطعات توسط روشهای جوشکاری استاندارد (MIG، TIG یا جوش قوس الکتریکی) مونتاژ اولیه میشوند. در این مرحله، جوشکاری باید بهگونهای انجام شود که از تمرکز تنش و تغییر شکل حرارتی در نقاط بحرانی جلوگیری کند. در شاسیهایی که در محیطهای مرطوب یا خورنده استفاده میشوند، از الکترودهای ضدزنگ یا روشهای جوشکاری مخصوص برای افزایش مقاومت استفاده میشود.

فرآیند مونتاژ و بررسی دقت هندسی در نصب

پس از جوشکاری اولیه، مونتاژ کلی شاسی انجام میشود. در این مرحله، قطعات به یکدیگر متصل شده و اندازهگیری دقیق ابعاد و زوایا با ابزارهایی مانند کولیسهای دیجیتال، ترازهای لیزری و میکرومترهای صنعتی انجام میگیرد. دقت در همراستایی و تنظیم دقیق قطعات باعث میشود که فشارهای نامتعادل و لرزشهای ناخواسته در حین کار به حداقل برسند. در برخی مدلها، از پیچ و مهرههای صنعتی برای اتصال ماژولهای مختلف شاسی استفاده میشود که امکان تنظیم و تغییرات بعدی را آسانتر میکند.

نحوه نصب پایههای رولیک و تراز کردن شاسی

پایههای رولیک یکی از اجزای کلیدی شاسی نوار نقاله هستند که محل قرارگیری تسمه را تعیین کرده و نقش مهمی در تنظیم حرکت روان و بدون اصطکاک سیستم دارند. نصب این پایهها باید بهگونهای باشد که تراز دقیق رولیکها حفظ شده و نیروی یکنواختی به تسمه وارد شود. برای این کار، از دستگاههای تراز لیزری و گیجهای تنظیم ارتفاع استفاده شده و هرگونه انحراف در نصب بررسی و اصلاح میشود. عدم دقت در این مرحله میتواند باعث انحراف تسمه، افزایش استهلاک و کاهش بهرهوری سیستم شود.

بررسی استحکام و تستهای کنترل کیفیت

پس از اتمام فرآیند مونتاژ، تستهای کنترل کیفیت نهایی انجام میشود تا اطمینان حاصل شود که شاسی توانایی تحمل نیروهای واردشده را دارد و در حین کار دچار تغییر شکل نمیشود. مهمترین آزمایشهای کنترل کیفیت شامل:

- آزمون تحمل بار: بررسی استحکام شاسی تحت بارگذاری شبیهسازیشده

- تست ارتعاش و پایداری: اطمینان از مقاومت در برابر لرزش و نیروهای دینامیکی

- اندازهگیری دقت ابعادی: بررسی زوایا و همراستایی اجزای نصبشده

- کنترل کیفیت جوشها: استفاده از آزمایشهای غیرمخرب (NDT) مانند تستهای التراسونیک (UT) و رادیوگرافی (RT) برای بررسی کیفیت جوشکاری

اجرای دقیق این مراحل، نهتنها دوام و کارایی شاسی نوار نقاله را تضمین میکند، بلکه از بروز مشکلات عملیاتی و هزینههای اضافی در آینده جلوگیری خواهد کرد.

نکات مهم در انتخاب شاسی نوار نقاله مناسب

انتخاب شاسی نوار نقاله باید بر اساس شرایط محیطی، نوع کاربری، میزان بارگذاری و هزینههای عملیاتی انجام شود. یک شاسی نامناسب میتواند باعث افزایش هزینههای تعمیر، کاهش راندمان سیستم و استهلاک زودهنگام اجزا شود. در این بخش، عوامل کلیدی که باید هنگام انتخاب شاسی نوار نقاله در نظر گرفته شوند، بررسی میشود.

چگونه شاسی مناسب برای محیطهای صنعتی مختلف را انتخاب کنیم؟

برای انتخاب بهترین شاسی نوار نقاله، باید نوع مواد حملشده، میزان بار، شرایط محیطی و نیازهای عملیاتی مورد ارزیابی قرار گیرد. در محیطهای صنعتی سنگین مانند معادن و صنایع فولاد، شاسیهایی با مقاومت مکانیکی بالا مانند ناودانی یا خرپایی مورد استفاده قرار میگیرند، درحالیکه در محیطهای تولیدی و بستهبندی، شاسیهای پروفیلی و لولهای گزینه بهتری محسوب میشوند. انعطافپذیری، استحکام و امکان سفارشیسازی شاسی، از جمله عواملی هستند که تأثیر مستقیم بر عملکرد سیستم دارند.

بررسی شرایط محیطی (رطوبت، خوردگی، دمای بالا، بار سنگین)

شرایط محیطی یکی از مهمترین فاکتورهای مؤثر در انتخاب متریال شاسی است. در محیطهای مرطوب یا خورنده، استفاده از شاسیهای گالوانیزه یا استنلس استیل به دلیل مقاومت بالا در برابر زنگزدگی توصیه میشود. در دمای بالا، متریال شاسی باید تحمل حرارتی کافی داشته باشد تا دچار تغییر شکل نشود. همچنین برای حمل بارهای سنگین، شاسیهای ناودانی و خرپایی با ساختار تقویتشده گزینهای ایدهآل هستند.

مقایسه هزینههای انواع شاسی و تأثیر آن بر عملکرد طولانیمدت

انتخاب شاسی ارزانقیمت و بیکیفیت میتواند در کوتاهمدت باعث کاهش هزینهها شود، اما در طولانیمدت باعث افزایش هزینههای تعمیر و نگهداری، خرابیهای مکرر و کاهش بهرهوری سیستم خواهد شد. شاسیهای فولادی معمولی ارزانتر از مدلهای گالوانیزه یا استنلس استیل هستند، اما در محیطهای خورنده، هزینههای ضدزنگ کردن و تعویض قطعات، هزینههای نهایی را افزایش خواهد داد. در مقابل، سرمایهگذاری در یک شاسی باکیفیت، باعث افزایش عمر مفید و کاهش هزینههای تعمیرات میشود.

نقش طراحی شاسی در کاهش هزینههای تعمیر و نگهداری

طراحی مهندسیشده شاسی نوار نقاله میتواند تأثیر چشمگیری در کاهش هزینههای عملیاتی داشته باشد. یک شاسی که بهدرستی طراحی شده باشد، نیروی واردشده بر رولیکها و تسمه را یکنواخت توزیع کرده، میزان استهلاک قطعات را کاهش داده و نیاز به تعمیرات را به حداقل میرساند. علاوه بر این، استفاده از متریالهای مقاوم در برابر شرایط محیطی، کاهش نیاز به تعویض قطعات و بهبود کارایی کلی سیستم را به دنبال خواهد داشت.

مشکلات همراستایی و تأثیر آن بر عملکرد کلی سیستم

همراستایی نامناسب شاسی با اجزای دیگر نوار نقاله، یکی از دلایل اصلی افزایش استهلاک و کاهش کارایی سیستم است. اگر شاسی در هنگام نصب یا بهرهبرداری دچار عدم تقارن یا انحراف شود، رولیکها و تسمه تحت فشارهای نامتعادل قرار گرفته و موجب افزایش اصطکاک، انحراف تسمه و حتی پارگی زودرس آن خواهد شد. برخی از دلایل اصلی این مشکل شامل خطا در مونتاژ، نشست نامتقارن پایههای شاسی و تغییر شکل در اثر بارگذاری نادرست است. برای جلوگیری از مشکلات همراستایی، موارد زیر رعایت شود:

- استفاده از ابزارهای اندازهگیری دقیق مانند تراز لیزری در هنگام نصب

- تقویت اتصالات و پایههای شاسی برای جلوگیری از تغییر زاویه در طول زمان

- بررسی دورهای تنظیمات رولیکها و تصحیح انحرافات جزئی در هنگام کار

روشهای تقویت و تعمیر شاسی نوار نقاله فرسوده

با گذشت زمان، شاسی نوار نقاله ممکن است دچار فرسایش، زنگزدگی و کاهش مقاومت مکانیکی شود. در بسیاری از موارد، تعویض کامل شاسی هزینهبر است، اما امکان تقویت و بازیابی ساختار آن وجود دارد. برخی از روشهای مؤثر برای افزایش عمر مفید شاسی شامل موارد زیر است:

- تعویض و تقویت نقاط جوشکاریشده با روشهای جوشکاری صنعتی

- استفاده از پوششهای ضدزنگ و رنگهای صنعتی برای جلوگیری از خوردگی

- افزودن مقاطع تقویتشده در نقاط مستعد خمش و ارتعاش بالا

- اصلاح همراستایی پایهها و تقویت اتصالات با پیچ و مهرههای مقاوم

اجرای این راهکارها میتواند عمر مفید شاسی نوار نقاله را به میزان قابلتوجهی افزایش دهد و از هزینههای اضافی تعمیرات جلوگیری کند.

مقایسه انواع شاسی نوار نقاله بر اساس کاربرد صنعتی

انتخاب شاسی نوار نقاله باید بر اساس نوع صنعت، شرایط محیطی، میزان بارگذاری و نیازهای عملیاتی انجام شود. در هر صنعتی، اولویتها و استانداردهای خاصی برای طراحی و متریال شاسی وجود دارد. برخی از صنایع به مقاومت بالا در برابر بار سنگین و ضربه نیاز دارند، درحالیکه برخی دیگر به بهداشت، انعطافپذیری و دقت در عملکرد توجه ویژهای دارند. در این بخش، انواع شاسی نوار نقاله بر اساس کاربرد در صنایع مختلف بررسی و مقایسه میشود.

صنایع معدنی و سنگین

صنایع معدنی و حمل مواد سنگین مانند معادن، فولادسازی و کارخانجات سیمان، نیازمند شاسیهایی هستند که بتوانند بارهای بسیار سنگین و ضربات مکانیکی را تحمل کنند. در این صنعت، شاسیهایی با ساختار ناودانی و خرپایی بهترین عملکرد را ارائه میدهند.

- شاسیهای ناودانی: به دلیل ساختار مستحکم و توان تحمل بارهای سنگین، در معادن و صنایع فلزی استفاده میشوند. این نوع شاسی، نیروی وارده را بهخوبی توزیع کرده و از تغییر شکل در طولانیمدت جلوگیری میکند.

- شاسیهای خرپایی: با طراحی مهاربندیشده و کاهش وزن کلی سیستم، برای نوار نقالههای با طول زیاد و بارگذاری سنگین گزینهای ایدهآل محسوب میشوند. این نوع طراحی باعث میشود تا نیروهای فشاری و کششی بهصورت یکنواخت در کل ساختار شاسی توزیع شوند.

صنایع غذایی و دارویی

در صنایع غذایی و دارویی، رعایت استانداردهای بهداشتی و مقاومت در برابر رطوبت و خوردگی از اهمیت بالایی برخوردار است. به همین دلیل، در این صنایع معمولاً از شاسیهای استنلس استیل استفاده میشود.

- استنلس استیل: این متریال مقاومت بالایی در برابر زنگزدگی، خوردگی و شرایط مرطوب دارد. علاوه بر این، سطوح صاف و بدون تخلخل شاسی استنلس استیل، مانع از تجمع آلودگیهای میکروبی و مواد غذایی شده و نظافت و شستوشوی آن را آسانتر میکند.

- طراحی ویژه برای بهداشت: در این صنعت، شاسیها معمولاً بهگونهای طراحی میشوند که هیچ نقطهای برای تجمع آلودگی و مواد زائد باقی نماند. همچنین، استفاده از اتصالات جوشی بدون درز و سطوح صیقلی در جلوگیری از رشد باکتریها مؤثر است.

صنایع بستهبندی و لجستیک

در صنایع بستهبندی و لجستیک، انعطافپذیری، سرعت بالا و امکان تغییرات سریع در خط تولید از اهمیت بالایی برخوردار است. به همین دلیل، در این صنایع معمولاً از شاسیهای ماژولار و سبک استفاده میشود.

- شاسیهای ماژولار: این شاسیها بهراحتی قابل مونتاژ و تنظیم هستند و میتوان آنها را متناسب با تغییرات در خطوط تولید، گسترش یا جابهجا کرد. این ویژگی در صنایعی که نیاز به تنظیمات مکرر دارند، یک مزیت بزرگ محسوب میشود.

- شاسیهای سبک: استفاده از پروفیلهای آلومینیومی یا فولاد سبک باعث کاهش وزن کلی سیستم شده و حملونقل آسانتر تجهیزات را امکانپذیر میکند. در خطوط بستهبندی و مراکز توزیع، این ویژگی باعث افزایش بهرهوری و کاهش هزینههای عملیاتی میشود.

صنایع خودروسازی و مونتاژ

در خطوط مونتاژ خودروسازی، دقت در موقعیتیابی قطعات، استحکام سازهای و هماهنگی با سایر تجهیزات از اهمیت بالایی برخوردار است. در این صنعت، شاسیهای پروفیلی و مقاوم به ارتعاشات بیشترین کاربرد را دارند.

- شاسیهای پروفیلی: استفاده از پروفیلهای فولادی مستحکم و مقاوم در برابر لرزش باعث میشود که اجزا در موقعیت دقیقی قرار گرفته و فرآیند مونتاژ بدون مشکل انجام شود. این شاسیها معمولاً با دقت بالا و اتصالات تقویتشده طراحی میشوند.

- مقاومت در برابر لرزش: در خطوط تولید خودروسازی، لرزش و جابهجاییهای ناخواسته میتوانند بر دقت فرآیند تأثیر بگذارند. استفاده از مهاربندیهای دقیق و طراحی بهینه، از ایجاد نوسانات مکانیکی جلوگیری کرده و عملکرد تجهیزات را تثبیت میکند.

انتخاب شاسی نوار نقاله بر اساس صنعت، تأثیر مستقیمی بر عملکرد و دوام سیستم دارد. صنایع سنگین به شاسیهای ناودانی و خرپایی نیاز دارند، درحالیکه صنایع غذایی و دارویی از شاسیهای استنلس استیل استفاده میکنند. صنایع بستهبندی به شاسیهای ماژولار و سبک نیاز دارند و در خطوط خودروسازی، شاسیهای پروفیلی مقاوم به ارتعاش بهترین انتخاب هستند. توجه به نیازهای هر صنعت و شرایط محیطی، باعث افزایش بهرهوری و کاهش هزینههای تعمیر و نگهداری خواهد شد.

جدول مقایسه انواع شاسی نوار نقاله

| صنعت | نوع شاسی مناسب | ویژگیهای کلیدی |

|---|---|---|

| صنایع معدنی و سنگین | ناودانی و خرپایی | تحمل بارهای سنگین، استحکام بالا، مقاوم در برابر ضربه |

| صنایع غذایی و دارویی | استنلس استیل | مقاومت بالا در برابر خوردگی، بهداشتی، قابل شستوشو |

| صنایع بستهبندی و لجستیک | ماژولار و سبک | انعطافپذیر، قابلیت تغییر سریع در خطوط تولید، وزن کم |

| صنایع خودروسازی و مونتاژ | پروفیلی و مقاوم به ارتعاش | دقت بالا، مقاومت در برابر لرزش، استحکام مکانیکی بالا |

جهت کسب اطلاعات بیشتر در مورد دیگر اجزای کانوایر، میتوانید مقاله اجزای تشکیلدهنده نوار نقاله را مطالعه کنید.