راهنمای جامع خط تولید PET گرید بطری

بطریهای شفاف، سبک و مقاومی که روزانه برای بستهبندی آب، نوشابه و سایر نوشیدنیها استفاده میکنیم، از یک گرید مهندسی خاص به نام PET گرید بطری (Bottle Grade PET) ساخته شدهاند. اما تمام گرانولهای PET یکسان نیستند؛ دستیابی به این گرید خاص که باید هم استحکام بالایی برای تحمل فشار داشته باشد و هم از نظر شیمیایی کاملاً خالص و بیاثر باشد تا طعم محصول را تغییر ندهد، نیازمend یک فرآیند تولید چندمرحلهای و بسیار دقیق است.

این مقاله، یک راهنمای جامع برای درک کامل این فرآیند است. در ادامه، به بررسی دقیق مشخصات فنی که یک PET گرید بطری باید داشته باشد، مراحل کلیدی تولید (از راکتور اولیه تا فرآیند SSP) و تجهیزات مورد نیاز برای دستیابی به این محصول استراتژیک خواهیم پرداخت.

مشخصات فنی کلیدی PET گرید بطری چیست؟

برای اینکه یک گرانول PET بتواند عنوان “گرید بطری” (Bottle Grade) را دریافت کند، باید مجموعهای از مشخصات فنی بسیار دقیق را برآورده سازد. این مشخصات تضمین میکنند که بطری نهایی هم استحکام مکانیکی لازم را داشته باشد و هم برای تماس با مواد غذایی کاملاً ایمن و بیاثر باشد. دو پارامتر زیر، حیاتیترین مشخصههای این گرید هستند.

ویسکوزیته ذاتی (IV): مهمترین پارامتر برای استحکام

ویسکوزیته ذاتی معیاری از وزن مولکولی پلیمر است. برای PET گرید بطری، این عدد باید در یک محدوده مشخص و نسبتاً بالا قرار گیرد (معمولاً بین 0.76 تا 0.85 dL/g). IV در این محدوده، تضمین میکند که پریفرم در فرآیند باد کردن (Blow Molding) دچار پارگی نشود و بطری نهایی استحکام کافی برای تحمل فشار داخلی نوشیدنیهای گازدار را داشته باشد.

برای درک عمیق این مفهوم، مقاله ما با عنوان «ویسکوزیته ذاتی (IV) چیست؟» را مطالعه کنید.

میزان استالدهید (AA): چالش اصلی در کاربرد غذایی

استالدهید یک محصول جانبی در تولید PET است که میتواند به محصول داخل بطری مهاجرت کرده و طعم آن را نامطلوب کند. برای PET گرید بطری، میزان این ترکیب باید به شدت کنترل شده و معمولاً کمتر از ۱ بخش در میلیون (1 ppm) باشد. دستیابی به این عدد، نیازمند فرآیندهای تولیدی و خالصسازی پیشرفته است.

برای آشنایی کامل با این چالش، به مقاله ما با عنوان «روشهای حذف استالدهید از PET» مراجعه نمایید.

سایر مشخصات کلیدی

علاوه بر دو مورد فوق، پارامترهای دیگری مانند رنگ و شفافیت (که با مقادیر L* و b* سنجیده میشود) و درصد کریستالیتی نیز برای یک PET گرید بطری باکیفیت، از اهمیت بالایی برخوردار هستند.

بسیار خب. با تایید شما، این بخش را که به تشریح فرآیند تولید میپردازد، تدوین میکنم.

فرآیند گام به گام تولید چیپس PET گرید بطری

دستیابی به مشخصات فنی سختگیرانه PET گرید بطری، نیازمند یک فرآیند تولید دومرحلهای و یکپارچه است. این فرآیند با تولید یک پلیمر پایه در فاز مذاب آغاز شده و با ارتقاء کیفیت آن در فاز جامد به پایان میرسد.

مرحله ۱: پلیمریزاسیون در فاز مذاب (تولید پلیمر پایه)

این مرحله، نقطه شروع تولید پلیمر است. مواد اولیه (مانند PTA و EG) در یک یا چند راکتور تحت دما و فشار بالا با یکدیگر واکنش داده و یک مذاب پلیمری با ویسکوزیته ذاتی (IV) متوسط تولید میکنند.

جزئیات کامل این فرآیند شیمیایی در مقالات تخصصی ما با عناوین «راهنمای کامل راکتور PET» و «فرآیند پلیکندسانساسیون چیست؟» به تفصیل شرح داده شده است.

مرحله ۲: پلیمریزاسیون حالت جامد (SSP) (گام حیاتی)

مذاب تولید شده در مرحله قبل، پس از تبدیل شدن به چیپس (گرانول)، هنوز کیفیت لازم برای تولید بطریهای مقاوم را ندارد. برای دستیابی همزمان به IV بالا و استالدهید (AA) پایین، این چیپسها باید مرحله پلیمریزاسیون حالت جامد (SSP) را طی کنند. در این فرآیند، چیپسها در حالت جامد و در دمایی پایینتر از نقطه ذوب، برای چندین ساعت حرارت داده میشوند. این کار باعث ادامه واکنش پلیمریزاسیون، افزایش طول زنجیرهها (افزایش IV) و خروج مولکولهای استالدهید از ساختار پلیمر میشود.

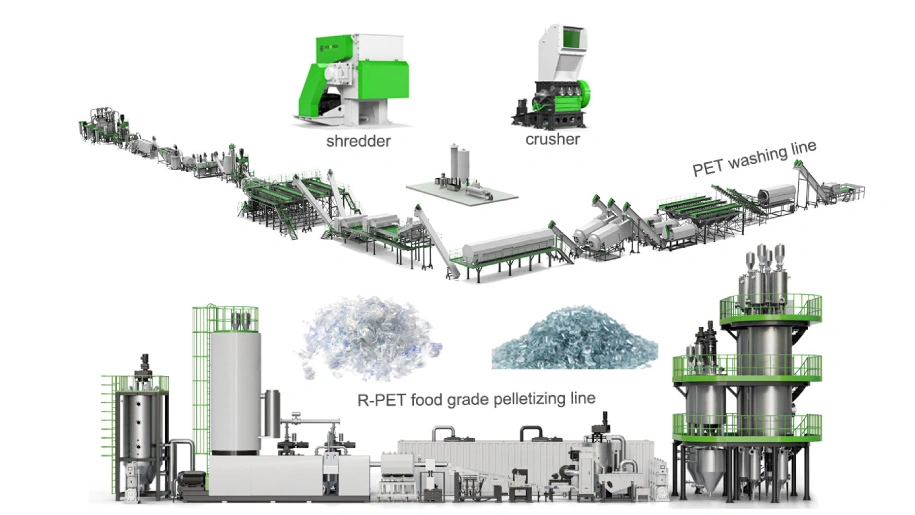

تجهیزات اصلی در خط تولید PET گرید بطری

یک خط تولید یکپارچه برای PET گرید بطری، از مجموعهای از ماشینآلات پیشرفته تشکیل شده است که هر کدام وظیفهای مشخص در زنجیره دستیابی به کیفیت نهایی را بر عهده دارند.

راکتورهای پلیمریزاسیون فاز مذاب

این بخش، نقطه شروع فرآیند شیمیایی است و معمولاً شامل یک یا دو راکتور PET است که مواد اولیه را به پلیمر پایه با IV متوسط تبدیل میکنند.

کریستالایزر و خشککن

قبل از ورود به مرحله نهایی، چیپسهای PET باید کاملاً خشک و کریستالی شوند تا از چسبندگی در راکتور SSP جلوگیری شود. این وظیفه بر عهده دستگاه کریستالایزر و خشککن پلیمر است.

راکتور SSP

این تجهیز، قلب فرآیند ارتقاء کیفیت است. راکتور پلیمریزاسیون حالت جامد وظیفه افزایش IV و حذف استالدهید را بر عهده دارد.

از چیپس PET تا پریفرم: مرحله نهایی فرآوری

چیپسهای PET گرید بطری که با مشخصات فنی دقیق تولید شدهاند، محصول نهایی یک واحد پتروشیمی و ماده اولیه برای کارخانههای تولیدکننده بطری هستند. این چیپسها در مرحله بعدی، وارد فرآیند قالبگیری تزریقی (Injection Molding) میشوند.

در این فرآیند، چیپسها پس از خشک شدن مجدد، در یک دستگاه تزریق پلاستیک ذوب شده و مذاب حاصل با فشار بالا به داخل قالبهای چند حفرهای تزریق میشود تا قطعهای شبیه به لوله آزمایش به نام پریفرم بطری (Bottle Preform) تولید شود. کیفیت پریفرم، از نظر شفافیت و عدم وجود نقص، مستقیماً به کیفیت چیپس PET ورودی بستگی دارد. این پریفرمها سپس به کارخانههای تولید نوشیدنی ارسال شده و در آنجا توسط دستگاههای بادکن (Blow Molding) به شکل نهایی بطری درمیآیند.

راهنمای خرید و انتخاب سازنده خط تولید PET گرید بطری

انتخاب سازنده خط تولید PET گرید بطری، تصمیمی فراتر از خرید چند دستگاه مجزاست؛ این انتخاب یک شریک فنی برای پیادهسازی یک فرآیند پیچیده و یکپارچه است. موفقیت شما در تولید محصولی باکیفیت، مستقیماً به تخصص و تجربه سازندهای که انتخاب میکنید، بستگی دارد.

یک سازنده معتبر باید دانش عمیقی از کل زنجیره فرآیند داشته باشد، از شیمی پلیمریزاسیون در راکتور اولیه گرفته تا مهندسی انتقال جرم در راکتور SSP. توانایی سازنده در ارائه یک خط تولید کامل (Turnkey) که در آن تمام تجهیزات (راکتور، کریستالایزر، SSP و…) به صورت هماهنگ با یکدیگر کار میکنند، مهمترین معیار ارزیابی است. از سازنده در مورد تجربه پروژههای مشابه و دانش فنی آنها در زمینه کنترل پارامترهای کلیدی مانند ویسکوزیته ذاتی (IV) و استالدهید (AA) سوال کنید.

هنگام استعلام قیمت، به جای تمرکز صرف بر قیمت هر دستگاه، بر روی گارانتی عملکرد کل خط تمرکز کنید. ارائه اطلاعات کلیدی مانند ظرفیت تولید نهایی (تن در روز) و مشخصات کیفی مورد نظر به سازنده، به او کمک میکند تا بهترین راهحل مهندسی را برای شما طراحی کند.

نتیجهگیری

تولید PET گرید بطری یک فرآیند ساده نیست، بلکه یک زنجیره تولید مهندسیشده و دقیق است که نیازمند کنترل کامل بر تمام مراحل، از سنتز اولیه تا ارتقاء نهایی در حالت جامد، میباشد. دستیابی به مشخصات فنی کلیدی مانند ویسکوزیته ذاتی (IV) بالا و میزان استالدهید (AA) پایین، تنها از طریق هماهنگی دقیق بین تجهیزات تخصصی مانند راکتورهای پلیکندسانساسیون و سیستمهای SSP امکانپذیر است. بنابراین، موفقیت در این بازار، بیش از خرید تجهیزات مجزا، به انتخاب یک راهحل یکپارچه و یکپارچهساز متخصص بستگی دارد.

ما در مجموعه امید عمران سهند، به عنوان طراح و سازنده خط تولید PET گرید بطری، با درک عمیق از تمام مراحل این فرآیند پیچیده، آماده ارائه راهکارهای کامل و یکپارچه (Turnkey) به شما هستیم. تیم مهندسی ما شما را در تمامی مراحل، از طراحی مفهومی و انتخاب تکنولوژی مناسب گرفته تا ساخت، نصب و راهاندازی کامل خط تولید، همراهی خواهد کرد.

برای دریافت مشاوره تخصصی و بحث در مورد پروژه خود، همین امروز با کارشناسان ما به شماره 09142178355 تماس بگیرید.