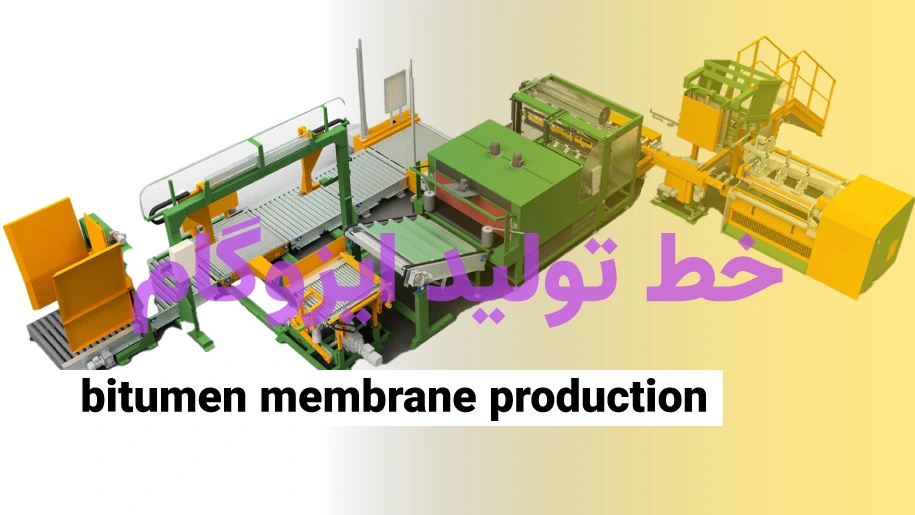

خط تولید ایزوگام

خط تولید ایزوگام یکی از مهمترین بخشهای صنعت ساختمان و زیر مجموعه خطوط تولید عایق های قیری است که تأثیر مستقیمی بر کیفیت و دوام ایزوگام نهایی دارد. ایزوگام بهعنوان یکی از متداولترین عایقهای رطوبتی در ساختمانها، نقشی کلیدی در جلوگیری از نفوذ آب و رطوبت به بخشهای مختلف سازه ایفا میکند. کیفیت ایزوگام بهطور مستقیم وابسته به فرآیندهای تولید، مواد اولیه و تکنولوژیهای بهکاررفته در خط تولید آن است.

با توسعه صنعت ساختوساز و افزایش تقاضا برای مصالح باکیفیت، خط تولید ایزوگام به یک حوزه تخصصی تبدیل شده که در آن استفاده از فناوریهای مدرن و استانداردهای کیفی بالا، اهمیت بسزایی دارد. بهکارگیری روشهای نوین در تولید این محصول، علاوه بر افزایش دوام و مقاومت ایزوگام، موجب کاهش هزینههای نگهداری و افزایش عمر مفید ساختمانها میشود.

امید عمران سهند با تکیه بر دانش فنی و تجربه تخصصی، صفر تا صد خط تولید ایزوگام را بهصورت کاملاً سفارشی و تخصصی طراحی، تولید و راهاندازی میکند. این مجموعه با استفاده از تکنولوژیهای پیشرفته و رعایت استانداردهای کیفی، خطوط تولیدی را ارائه میدهد که بازدهی بالا و کیفیت برتر دارند.

در ادامه، نگاهی دقیقتر به تجهیزات مورد استفاده در این خطوط، مواد اولیه و فرآیند تولید ایزوگام خواهیم داشت.

ایزوگام چیست؟

ایزوگام یک نوع عایق رطوبتی پیشساخته است که برای جلوگیری از نفوذ آب و رطوبت به سازههای ساختمانی استفاده میشود. این محصول معمولاً از چندین لایه قیر پالایشگاهی، الیاف پلیاستر، تیشو، و فویل آلومینیومی تشکیل شده و بهصورت رولهای استاندارد (معمولاً ۱۰ متری) تولید و عرضه میشود.

کاربرد اصلی ایزوگام در عایقکاری سقفها، دیوارها، استخرها، سرویسهای بهداشتی، پارکینگها و حتی لولههای تأسیساتی است. استفاده از ایزوگام باعث افزایش دوام ساختمان و جلوگیری از آسیبهای ناشی از رطوبت، نشت آب و رشد قارچ و کپک در بناها میشود.

مواد اولیه مورد استفاده در تولید ایزوگام

کیفیت نهایی ایزوگام به میزان زیادی وابسته به نوع و کیفیت مواد اولیهای است که در خط تولید ایزوگام به کار میروند. مواد اولیه مورد استفاده در تولید این عایق رطوبتی شامل قیر پالایشگاهی، لایههای تقویتکننده مانند پلیاستر و تیشو، فویل آلومینیومی و سایر مواد افزودنی است. هر یک از این مواد نقش مهمی در استحکام، انعطافپذیری و دوام ایزوگام ایفا میکنند. در این بخش، به بررسی جزئیتر این مواد پرداخته میشود.

۱. قیر پالایشگاهی و ویژگیهای آن

قیر، اصلیترین ماده در تولید ایزوگام است که خاصیت عایقکنندگی و چسبندگی بالایی دارد. قیر مورد استفاده در خط تولید ایزوگام عمدتاً از پالایش نفت خام به دست میآید و در دو نوع قیر اکسیده و قیر پلیمری مورد استفاده قرار میگیرد.

- قیر اکسیده: در فرآیند تولید این نوع قیر، هوای داغ به داخل قیر دمیده میشود که باعث افزایش سختی و مقاومت حرارتی آن میشود.

- قیر پلیمری: این نوع قیر با پلیمرهای مخصوصی مانند SBS یا APP اصلاح میشود که منجر به افزایش انعطافپذیری و مقاومت آن در برابر شرایط محیطی مختلف میشود.

استفاده از قیر پالایشگاهی باکیفیت باعث افزایش چسبندگی ایزوگام به سطوح، مقاومت در برابر ترکخوردگی و افزایش طول عمر عایق رطوبتی میشود.

۲. پلیاستر و تیشو: تقویتکنندههای ایزوگام

ایزوگام تنها از قیر تشکیل نشده است، بلکه به یک لایه مستحکم برای جلوگیری از پارگی و افزایش مقاومت مکانیکی نیاز دارد. در خط تولید ایزوگام از دو ماده اصلی بهعنوان تقویتکننده استفاده میشود:

- پلیاستر: نوعی الیاف مصنوعی است که خاصیت کشسانی بالایی دارد و به ایزوگام استحکام و انعطاف میبخشد. پلیاستر سوزنی بهدلیل ساختار متخلخل خود، باعث بهبود چسبندگی قیر به لایههای دیگر میشود.

- تیشو: نوعی الیاف شیشهای است که مقاومت ایزوگام را در برابر کشش و تغییرات دمایی افزایش میدهد. تیشو علاوه بر افزایش استحکام، باعث بهبود پایداری ایزوگام در برابر تابش مستقیم نور خورشید نیز میشود.

ترکیب مناسب پلیاستر و تیشو در فرآیند تولید، تأثیر مستقیمی بر مقاومت مکانیکی و دوام ایزوگام دارد.

۳. فویل آلومینیومی و نقش آن در مقاومت ایزوگام

فویل آلومینیومی یکی از اجزای مهم در تولید ایزوگام است که بهعنوان یک لایه محافظ در برابر عوامل محیطی به کار میرود. این فویل معمولاً ضخامت ۱۴ تا ۱۶ میکرون دارد و نقشهای زیر را ایفا میکند:

- بازتاب نور خورشید: جلوگیری از جذب بیشازحد گرما و کاهش دمای سطح ایزوگام در فصلهای گرم سال.

- افزایش مقاومت در برابر اشعه ماورای بنفش (UV): جلوگیری از تخریب قیر و لایههای داخلی ایزوگام بر اثر تابش مستقیم خورشید.

- زیبایی و نمای ظاهری مناسب: بهویژه در مواردی که ایزوگام بهعنوان پوشش نهایی سقف استفاده میشود.

کیفیت و ضخامت فویل آلومینیومی تأثیر مستقیمی بر عملکرد ایزوگام در برابر شرایط جوی مختلف دارد.

۴. سایر مواد افزودنی و تأثیر آنها بر کیفیت محصول

علاوه بر مواد اصلی، در خط تولید ایزوگام از برخی افزودنیهای خاص برای بهبود خواص فیزیکی و شیمیایی محصول استفاده میشود. این افزودنیها شامل موارد زیر هستند:

- پلیمرهای اصلاحکننده: مانند SBS و APP که باعث افزایش انعطافپذیری و مقاومت ایزوگام در برابر سرما و گرما میشوند.

- پودر تالک و مواد ضد چسبندگی: برای جلوگیری از چسبیدن رولهای ایزوگام به یکدیگر در زمان نگهداری و حملونقل.

- مواد ضد قارچ و آنتیباکتریال: برای جلوگیری از رشد کپک و قارچ در ایزوگامهای مخصوص مناطق مرطوب.

استفاده از این افزودنیها باعث بهبود عملکرد ایزوگام در شرایط محیطی مختلف شده و طول عمر آن را افزایش میدهد.

انتخاب مواد اولیه باکیفیت در خط تولید ایزوگام تأثیر مستقیمی بر کیفیت نهایی محصول دارد. قیر پالایشگاهی، پلیاستر، تیشو، فویل آلومینیومی و مواد افزودنی، هرکدام نقش ویژهای در افزایش دوام، انعطافپذیری و کارایی ایزوگام ایفا میکنند. در بخش بعدی، به بررسی تجهیزات و دستگاههای مورد نیاز در خط تولید ایزوگام خواهیم پرداخت.

تجهیزات و دستگاههای مورد نیاز در خط تولید ایزوگام

خط تولید ایزوگام شامل مجموعهای از دستگاهها و تجهیزات صنعتی است که هرکدام وظیفهای خاص در فرآیند تولید این محصول دارند. از دستگاههای گرمایشی برای پخت مواد اولیه گرفته تا سیستمهای اتوماتیک برش و بستهبندی، همه این تجهیزات نقش مهمی در تضمین کیفیت نهایی ایزوگام ایفا میکنند. در این بخش، به بررسی دقیق تجهیزات مورد استفاده در تولید ایزوگام و مشخصات فنی آنها پرداخته میشود.

۱. بنزا (کوره پخت مواد)

بنزا یا کوره پخت مواد یکی از اصلیترین بخشهای خط تولید ایزوگام است که برای حرارتدهی و آمادهسازی قیر و سایر ترکیبات استفاده میشود. این دستگاه باعث میشود که مواد اولیه به دمای مناسب برای ترکیب و فرآوری برسند.

ویژگیهای کوره پخت مواد:

- مجهز به سیستم کنترل دما و فشار

- ظرفیت گرمایشی بالا (حدود ۱۵۰ تا ۲۵۰ درجه سانتیگراد)

- قابلیت کارکرد با سوخت گازوئیل، گاز طبیعی یا مازوت

- عایقبندی حرارتی برای کاهش اتلاف انرژی

۲. میکسر نیدر و نقش آن در ترکیب مواد

پس از حرارتدهی در بنزا، مواد اولیه به میکسر نیدر منتقل میشوند تا ترکیب یکنواختی از قیر، پلیمرها و سایر افزودنیها ایجاد شود.

مشخصات فنی میکسر نیدر مورد استفاده در خط تولید ایزوگام

| مشخصات | جزئیات |

|---|---|

| نوع میکسر | نیدر (Kneader Mixer) |

| ظرفیت | 2000 لیتر |

| سیستم حرارتی | جکت روغن داغ / بخار |

| محدوده دمای کاری | ۱۵۰ تا ۲۵۰ درجه سانتیگراد |

| نوع پرهها | Z-blade با زاویه دقیق |

| جنس مخزن و پرهها | فولاد ضد سایش و مقاوم در برابر حرارت |

| سیستم کنترل سرعت | اینورتر دیجیتال برای تنظیم سرعت چرخش |

| سیستم تخلیه | خروجی پنوماتیکی یا مکانیکی |

۳. دستگاههای رولینگ و برش اتوماتیک

بعد از تشکیل لایههای ایزوگام، محصول باید به اندازههای استاندارد برش داده شود و در قالب رولهای منظم پیچیده شود. این کار به کمک دستگاههای رولینگ و برش اتوماتیک انجام میشود.

ویژگیهای دستگاههای رولینگ و برش اتوماتیک:

- دقت بالا در برش یکنواخت و بدون خطا

- قابلیت برش ایزوگام در ابعاد مختلف (طول ۱۰ متر، عرض ۱ متر بهصورت استاندارد)

- امکان برش سریع و بدون دخالت نیروی انسانی

- قابلیت رول کردن خودکار ایزوگام و آمادهسازی برای بستهبندی

۴. سیستمهای بستهبندی و وکیوم

برای افزایش ماندگاری و جلوگیری از آسیبهای محیطی، رولهای ایزوگام باید بهطور استاندارد بستهبندی شوند. این کار توسط دستگاههای بستهبندی و وکیوم صنعتی انجام میشود.

ویژگیهای سیستم وکیوم:

- قابلیت وکیوم و فشردهسازی رولهای ایزوگام

- امکان چاپ مشخصات محصول روی بستهبندی

- بستهبندی مقاوم در برابر رطوبت و گرد و غبار

- استفاده از فیلم پلاستیکی و نایلونهای مخصوص بستهبندی

۵. سایر تجهیزات مورد نیاز در خط تولید ایزوگام

علاوه بر تجهیزات اصلی، خط تولید ایزوگام به دستگاهها و ابزارهای جانبی دیگری نیز نیاز دارد که به افزایش راندمان تولید و بهبود کیفیت محصول کمک میکنند.

- پمپهای انتقال قیر: برای جابجایی مواد قیری از مخازن ذخیره به بخشهای مختلف خط تولید.

- نوار نقاله صنعتی: جهت جابجایی لایههای ایزوگام در حین تولید.

- بویلر روغن داغ: برای تأمین حرارت مورد نیاز در بنزا و فرآیند پخت قیر.

- دستگاه کنترل کیفیت: جهت تست مقاومت، چسبندگی و ضخامت ایزوگام قبل از بستهبندی.

جدول مشخصات فنی تجهیزات خط تولید ایزوگام

| نام دستگاه | ظرفیت تولید | محدوده دمای کاری | ویژگیهای کلیدی |

|---|---|---|---|

| بنزا (کوره پخت قیر) | ۵ الی ۲۰ تن در روز | ۱۵۰-۲۵۰ درجه سانتیگراد | گرمایش مستقیم، کنترل دما، عایقبندی حرارتی |

| میکسر نیدر | 2000 لیتر (سفارشی) | تا ۲۵۰ درجه سانتیگراد | پرههای مقاوم، کنترل سرعت، یکنواختی ترکیب |

| دستگاه برش اتوماتیک | ۲۰۰ رول در ساعت | دمای محیط | دقت برش بالا، امکان تنظیم ابعاد |

| دستگاه رولینگ | ۲۵۰ رول در ساعت | دمای محیط | پیچش منظم، کارکرد اتوماتیک |

| سیستم بستهبندی و وکیوم | ۳۰۰ رول در ساعت | دمای محیط | وکیوم قوی، چاپ اطلاعات روی بستهبندی |

| پمپهای انتقال قیر | ۵ الی ۱۵ مترمکعب بر ساعت | تا ۳۰۰ درجه سانتیگراد | مقاوم در برابر حرارت، عملکرد مداوم |

| نوار نقاله صنعتی | متغیر بسته به خط تولید | دمای محیط | حمل روان لایههای ایزوگام، کاهش نیروی انسانی |

| بویلر روغن داغ | ۵۰۰ الی ۲۰۰۰ کیلوکالری بر ساعت | ۲۰۰-۳۰۰ درجه سانتیگراد | تأمین حرارت یکنواخت، صرفهجویی در انرژی |

| دستگاه کنترل کیفیت | متناسب با خط تولید | دمای محیط | تست ضخامت، چسبندگی و مقاومت محصول |

تجهیزات مورد استفاده در خط تولید ایزوگام نقش مهمی در کیفیت و کارایی محصول نهایی دارند. از کورههای حرارتی و میکسرهای صنعتی گرفته تا دستگاههای برش، رولینگ و بستهبندی، همه این دستگاهها باید با دقت انتخاب و تنظیم شوند. امید عمران سهند تمامی این تجهیزات را بصورت کاملا سفارشی منطبق با نیاز شما عزیزان طراحی و تولید میکند. جهت دریافت مشاوره رایگان و استعلام قیمت با کارشناسان ما به شماره 09142178355 تماس بگیرید.

مراحل تولید ایزوگام

در خط تولید ایزوگام، فرآیند تولید شامل چندین مرحله تخصصی است که باید با دقت بالا انجام شود تا محصول نهایی از کیفیت مطلوبی برخوردار باشد. این مراحل شامل آمادهسازی و ترکیب مواد اولیه، پخت مواد، تشکیل لایههای ایزوگام، افزودن فویل آلومینیومی و در نهایت برش، رولینگ و بستهبندی است. در ادامه، هر یک از این مراحل بهصورت جزئی بررسی خواهد شد.

۱. آمادهسازی و ترکیب مواد اولیه

فرآیند تولید ایزوگام با آمادهسازی مواد اولیه آغاز میشود. در این مرحله، قیر پالایشگاهی بهعنوان ماده اصلی، به همراه سایر افزودنیها مانند پلیمرهای اصلاحکننده، پودر تالک، مواد ضد چسبندگی و سایر ترکیبات موردنیاز، در نسبتهای مشخص ترکیب میشوند.

مواد اولیه به مخازن مخصوص ذخیرهسازی منتقل شده و پیش از ورود به مرحله بعد، از نظر کیفیت، درصد رطوبت و میزان ناخالصی بررسی میشوند. تنظیم دقیق ترکیب مواد در این مرحله، تأثیر مستقیمی بر کیفیت نهایی ایزوگام خواهد داشت.

۲. پخت مواد در بنزا و انتقال به میکسر

پس از آمادهسازی مواد اولیه، قیر و سایر ترکیبات در دستگاهی به نام بنزا (مخزن حرارتی) تحت دمای بالا قرار میگیرند تا بهصورت یکنواخت ترکیب شوند. دمای این فرآیند معمولاً بین ۱۵۰ تا ۲۵۰ درجه سانتیگراد متغیر است، که باعث افزایش چسبندگی قیر و یکنواختی ترکیب آن با مواد افزودنی میشود.

بعد از حرارتدهی، ترکیب قیری از طریق پمپهای مخصوص به میکسر صنعتی منتقل میشود. در این مرحله، مواد اولیه بهصورت مداوم هم زده میشوند تا ترکیب کاملاً یکنواختی ایجاد شود. کیفیت این فرآیند تأثیر مستقیمی بر مقاومت ایزوگام در برابر گرما و سرما دارد.

۳. تشکیل لایههای ایزوگام و تقویت با پلیاستر و تیشو

پس از آمادهسازی قیر و ترکیبات آن، نوبت به شکلگیری ساختار اصلی ایزوگام میرسد. در این مرحله، مواد قیری آمادهشده بر روی لایههای تقویتکننده مانند پلیاستر و تیشو پخش میشوند. این کار به کمک یک دستگاه پوششدهنده انجام میشود که لایهها را بهصورت کاملاً یکنواخت آغشته به ترکیب قیری میکند.

- پلیاستر سوزنی به ایزوگام خاصیت انعطافپذیری و استحکام مکانیکی میدهد.

- تیشو (الیاف شیشهای) مقاومت محصول را در برابر کشش و شرایط جوی بهبود میبخشد.

این ترکیب، باعث افزایش مقاومت ایزوگام در برابر پارگی، تغییرات دمایی و ضربههای مکانیکی میشود.

۴. افزودن لایه فویل آلومینیومی

در برخی از انواع ایزوگام (بهویژه ایزوگامهای مخصوص پشتبام)، لایهای از فویل آلومینیومی به سطح ایزوگام اضافه میشود. این فویل معمولاً ضخامت ۱۴ تا ۱۶ میکرون دارد و نقش مهمی در افزایش مقاومت ایزوگام ایفا میکند:

- بازتاب نور خورشید و کاهش جذب حرارت

- افزایش مقاومت در برابر اشعه UV

- بهبود دوام و طول عمر محصول در محیطهای خارجی

لایه فویل توسط غلتکهای مخصوص روی سطح ایزوگام پرس شده و بهخوبی به آن متصل میشود. این مرحله برای جلوگیری از جدا شدن فویل در طول عمر ایزوگام، نیازمند دقت بالایی در فرآیند تولید است.

۵. برش، رولینگ و بستهبندی نهایی

پس از تشکیل لایههای ایزوگام، محصول آماده ورود به مرحله نهایی میشود.

- برش: رولهای ایزوگام ابتدا به اندازههای استاندارد (معمولاً طول ۱۰ متر و عرض ۱ متر) برش داده میشوند.

- رولینگ (لوله کردن): ایزوگامهای برشخورده بهصورت رولهای منظم پیچیده میشوند تا حملونقل و نگهداری آنها آسانتر باشد.

- بستهبندی: در انتها، رولهای ایزوگام در پلاستیکهای مقاوم و ضد آب بستهبندی شده و برچسبهای مشخصات محصول روی آنها درج میشود.

فرآیند تولید در خط تولید ایزوگام شامل چندین مرحله دقیق و حساس است که از ترکیب مواد اولیه تا بستهبندی محصول را در بر میگیرد. دقت در هر یک از این مراحل تأثیر مستقیمی بر کیفیت، مقاومت و طول عمر ایزوگام دارد. در بخش بعدی، به بررسی انواع ایزوگام و ویژگیهای هرکدام خواهیم پرداخت.

راهنمای راهاندازی خط تولید ایزوگام

راهاندازی یک خط تولید ایزوگام موفق نیاز به برنامهریزی دقیق و رعایت چندین نکته کلیدی دارد. از استانداردهای کیفی گرفته تا تأمین مواد اولیه، هر مرحله از این فرآیند تأثیر مستقیمی بر کیفیت نهایی محصول و بهرهوری کارخانه دارد. در ادامه، مهمترین فاکتورهایی که باید در نظر گرفته شوند را بررسی میکنیم:

۱. استانداردها و مجوزهای موردنیاز

برای راهاندازی خط تولید ایزوگام، دریافت مجوزهای لازم از سازمانهای مرتبط، مانند استاندارد ملی ایران و محیط زیست، ضروری است. رعایت این استانداردها نهتنها از نظر قانونی الزامی است، بلکه به افزایش کیفیت محصول و جلب اعتماد مشتریان نیز کمک میکند.

۲. انتخاب مکان مناسب برای کارخانه

محل احداث کارخانه تأثیر زیادی بر هزینههای تولید و حملونقل دارد. کارخانه باید در محلی باشد که به مواد اولیه، نیروی کار ماهر و بازارهای مصرف دسترسی آسان داشته باشد. همچنین، رعایت فاصله مناسب از مناطق مسکونی برای جلوگیری از مشکلات زیستمحیطی بسیار مهم است.

۳. تأمین مواد اولیه باکیفیت

مواد اولیهای مانند قیر، الیاف پلیاستر، تیشو و فویل آلومینیوم باید از تأمینکنندگان معتبر تهیه شوند. کیفیت این مواد بهطور مستقیم بر عملکرد و دوام ایزوگام تأثیر میگذارد، بنابراین انتخاب مواد اولیه نامناسب میتواند باعث کاهش کیفیت نهایی محصول و نارضایتی مشتریان شود.

۴. استخدام نیروی متخصص و آموزش پرسنل

یک خط تولید کارآمد به نیروی انسانی ماهر نیاز دارد. استخدام افراد متخصص در بخشهای تولید، کنترل کیفیت و نگهداری ماشینآلات باعث افزایش بهرهوری و کاهش ضایعات تولید میشود. همچنین، آموزش مداوم کارکنان در زمینه استفاده از تجهیزات و رعایت استانداردهای کیفی، نقش مهمی در بهبود عملکرد کارخانه دارد.

با رعایت این نکات، میتوان یک خط تولید ایزوگام موفق و پایدار راهاندازی کرد که علاوه بر تولید محصولات باکیفیت، سودآوری بالایی نیز داشته باشد.

مشکلات و چالشهای متداول در تولید ایزوگام

تولید ایزوگام، مثل هر صنعت دیگهای، با چالشهای خاص خودش همراه است. از مشکلات فنی گرفته تا رقابت شدید در بازار، هر کدوم میتوانند روی کیفیت محصول و سودآوری کارخانه تأثیر بگذارند. در ادامه به مهمترین چالشهایی که تولیدکنندگان ایزوگام با آن مواجه میشنوند، میپردازیم.

۱. مشکلات فنی و نگهداری تجهیزات

ماشینآلات و تجهیزات خط تولید ایزوگام نیاز به نگهداری منظم و سرویسهای دورهای دارند. فرسودگی قطعات، تنظیم نبودن دما در فرآیند پخت، و خرابی در نوارهای انتقالدهنده از جمله مشکلات رایجی هستند که میتوانند باعث کاهش کیفیت ایزوگام و افزایش ضایعات تولیدی شوند. استفاده از دستگاههای مدرن و برنامهریزی برای تعمیرات دورهای، میتوانند این چالش را تا حد زیادی برطرف کنند.

۲. کیفیت مواد اولیه و تأثیر آن بر محصول نهایی

مواد اولیه مثل قیر، پلیاستر و تیشو، نقش اساسی در دوام و عملکرد ایزوگام دارند. استفاده از مواد نامرغوب یا قیر غیرخالص باعث کاهش چسبندگی، ترکخوردگی و کوتاه شدن عمر ایزوگام میشود. بنابراین، تأمین مواد اولیه از تأمینکنندگان معتبر و انجام آزمایشهای کیفی روی مواد ورودی به کارخانه، یکی از مهمترین اقداماتی هست که تولیدکنندگان باید به آن توجه کنند.

۳. رقابت در بازار و نیاز به نوآوری

صنعت ایزوگام بهشدت رقابتی است و تولیدکنندههایی که محصولاتشان کیفیت پایینی دارند، خیلی زود از بازار حذف میشوند. علاوه بر این، مشتریها بهدنبال ایزوگامهایی با عمر بیشتر، مقاومت بالاتر و نصب راحتتر هستند. شرکتهایی که روی تحقیق و توسعه، فناوریهای جدید مثل ایزوگامهای خودچسب یا ایزوگامهای دوستدار محیطزیست سرمایهگذاری میکنند، توی بازار جایگاه بهتری دارند.

در نهایت، تولید ایزوگام موفق نیاز به کنترل کیفیت مستمر، استفاده از تجهیزات بهروز و شناخت نیازهای بازار دارد. تولیدکنندههایی که بتوانند این چالشها را مدیریت کنند، علاوه بر افزایش سودآوری، اعتماد مشتریها را هم جلب میکنند.

معرفی شرکت امید عمران سهند در طراحی و راهاندازی خط تولید ایزوگام

امید عمران سهند تمامی مراحل از طراحی اولیه تا راهاندازی کامل خط تولید را بهصورت کاملاً سفارشی انجام میدهد. خدمات ما شامل:

- ✔ مشاوره فنی و طراحی خط تولید بر اساس نیاز مشتری

- ✔ ساخت و تأمین ماشینآلات پیشرفته و بهینه

- ✔ نصب و راهاندازی کامل خط تولید ایزوگام

- ✔ آموزش نیروهای انسانی و ارائه پشتیبانی فنی

- ✔ بهینهسازی و ارتقای خطوط تولید قدیمی برای افزایش راندمان